Heb je je ooit afgevraagd waarom het frezen van verschillende materialen zo uitdagend kan zijn? Dit artikel biedt essentiële tips en technieken voor het efficiënt frezen van staal, roestvast staal, gietijzer, non-ferrometalen, superlegeringen en titaanlegeringen. Of je nu te maken hebt met braamvorming op staal met een laag koolstofgehalte of de warmtehuishouding van titanium, je vindt praktisch advies op maat van elk materiaal. Duik in de materie om te leren hoe u gereedschapspaden, snijsnelheden en koelmiddelgebruik kunt optimaliseren om uw freesbewerkingen te verbeteren en superieure resultaten te behalen.

De bewerkbaarheid van staal wordt beïnvloed door verschillende factoren zoals legeringselementen, warmtebehandeling en productieprocessen zoals smeden en gieten.

Bij het bewerken van zachter staal met een laag koolstofgehalte is de grootste uitdaging het ontstaan van opstaande randen en bramen op het werkstuk.

Bij het bewerken van harder staal is het cruciaal om de frees zorgvuldig te positioneren ten opzichte van het werkstuk om kantelen van het gereedschap te voorkomen.

Om het freesproces voor stalen onderdelen te optimaliseren, is het raadzaam om de positie van de frees aan te passen om dikke spanen te voorkomen wanneer het gereedschap wordt teruggetrokken.

Verder is het belangrijk om droog snijden als optie te overwegen, vooral tijdens ruwe bewerkingen, en het gebruik van snijvloeistof te vermijden.

Roestvast staal kan worden ingedeeld in drie hoofdtypen: ferritisch/martensitisch roestvast staal, austenitisch roestvast staal en duplex (austenitisch/ferritisch) roestvast staal. Elk type heeft zijn eigen unieke freesaanbevelingen.

Materiaalclassificatie: P5.x

De bewerkbaarheid van ferritisch roestvrij staal is vergelijkbaar met die van laaggelegeerd staal, dus kunnen de aanbevelingen voor het frezen van staal worden toegepast.

Martensitisch roestvrij staalheeft daarentegen een hogere werkharding en vereist een relatief hoge snijkracht tijdens het bewerken.

Voor de beste resultaten is het essentieel om de juiste freesbaan en boogsnijden methode en een hogere snijsnelheid Vc om het werkhardingseffect te overwinnen.

Er kan voor meer veiligheid worden gezorgd door hogere snijsnelheden, taaiere materialen en verbeterde snijranden te gebruiken.

Materiaalclassificatie: M1.x, M2.x en M3.x

De primaire factoren die bijdragen aan slijtage bij het frezen van austenitisch roestvast staal en duplex roestvast staal zijn snijkantafbrokkeling veroorzaakt door hete scheurenslijtage van de groeven en opgebouwde randen/binding.

Wat onderdelen betreft, zijn de belangrijkste zorgen braamvorming en problemen met de oppervlaktekwaliteit.

Hete crack

Kantelende snijkant

Braamvorming en slechte oppervlaktekwaliteit

Aanbevelingen voor voorbewerking:

Gebruik een hoge snijsnelheid (Vc = 150-250 m/min) om een opstaande rand te voorkomen.

Om problemen met warmscheuren te minimaliseren, kies je voor droog snijden in plaats van snijvloeistof te gebruiken.

Aanbevelingen voor machinale afwerking:

Om de oppervlaktekwaliteit van een materiaal te verbeteren, is het vaak essentieel om snijvloeistof of olienevelsmering/minimale smering te gebruiken. Deze techniek resulteert in minder problemen met warmscheuren tijdens het afwerken, omdat er minder hitte wordt gegenereerd in het snijgebied.

Bij het werken met cermet materialen is het echter mogelijk dat het gebruik van snijvloeistof niet nodig is, omdat een voldoende goede oppervlaktekwaliteit ook zonder deze vloeistof kan worden bereikt.

Er moet worden opgemerkt dat als de voeding fz te laag is, de snijkant door de vervormingsgeharde zone kan snijden, wat leidt tot ernstigere slijtage van de wisselplaat.

Materiaalclassificatie: K2.x

De belangrijkste factoren die de slijtage van grijs gietijzer frezen zijn abrasieve slijtage en warmscheuren.

Wat de componenten betreft, zijn het kantelen van het werkstuk en de oppervlaktekwaliteit de belangrijkste punten van zorg.

Typische bladslijtage

Werkstuk kantelen

Aanbevelingen voor voorbewerking:

(1) Om het optreden van warmscheuren te minimaliseren, wordt aanbevolen droog te zagen zonder gebruik te maken van snijvloeistof. Gebruik hardmetalen zaagbladen met een dikke coating.

(2) Als het werkstuk kantelt, kunnen er verschillende dingen gedaan worden: flankslijtage controleren, voeding fz verminderen om de spaandikte te verminderen, een groef met een grotere positieve spaanhoek gebruiken en overwegen om een 65°/60°/45° frees te gebruiken.

(3) Als er snijvloeistof nodig is om stof of andere problemen te vermijden, moet er gekozen worden voor nat freesmateriaal.

(4) Gecoat gecementeerd carbide is meestal de eerste keuze, maar keramische materialen kunnen ook worden gebruikt. De snijsnelheid (Vc) moet worden ingesteld op een relatief hoge snelheid van 800-1000 m/min, maar denk eraan dat bramen op het werkstuk de snijsnelheid kunnen beperken. Er mag geen snijvloeistof worden gebruikt.

Aanbevelingen voor machinale afwerking:

(1) Voor het zagen zonder gebruik van snijvloeistof wordt aanbevolen om hardmetalen zaagbladen met dunne of zonder coating te gebruiken.

(2) Voor afwerking met hoge snelheid kan CBN-materiaal (kubusvormige boornitride) worden gebruikt. Er mag geen snijvloeistof worden gebruikt.

Materiaalclassificatie: K3.x

(1) Ferritisch nodulair gietijzer en ferritisch/pearlitisch nodulair gietijzer hebben een vergelijkbare bewerkbaarheid als laag gelegeerd staal. Daarom moeten bij de keuze van gereedschappen, geometrieën en materialen freesaanbevelingen voor stalen materialen worden gebruikt.

(2) Pearlitisch nodulair gietijzer is schurender, dus het wordt aanbevolen om gietijzeren materialen te gebruiken.

(3) Om de beste verwerkingscapaciteit te garanderen, wordt het gebruik van PVD-coatingmaterialen en nat snijden aanbevolen.

Materiaalclassificatie: K4.x

Het parelietgehalte is lager dan 90%.

Dit type gecompacteerd grafietijzer (CGI), dat vaak wordt gebruikt voor freesbewerkingen, heeft meestal een parelstructuur van ongeveer 80%. Het wordt gebruikt in verschillende onderdelen, zoals motorcilinderblokken, cilinderkoppen en uitlaatspruitstukken.

De aanbevolen richtlijnen voor frezen voor CGI zijn vergelijkbaar met die voor het bewerken van grijs gietijzer. Om de vorming van bramen op de onderdelen te verminderen, moet echter gekozen worden voor snijplaatgeometrieën met scherpere snijkanten en grotere positieve hellingshoeken.

Boogfrezen kan een uitstekend alternatief zijn voor het traditionele CGI cilinderboren.

Materiaalclassificatie: K5.x

Ruwe bewerkingen worden meestal uitgevoerd op materialen in ongeharde toestand en zijn te vergelijken met het frezen van hooggelegeerd staal.

Aan de andere kant wordt de eindbewerking uitgevoerd op geharde materialen met een hoge abrasiviteit, vergelijkbaar met het frezen van ISO H gehard staal. Daarom wordt de voorkeur gegeven aan materialen die beter bestand zijn tegen abrasieve slijtage.

Bij het bewerken van ADI is de standtijd ongeveer 40% korter dan bij NCI en is de snijkracht ongeveer 40% groter.

Tot de non-ferrometalen behoren niet alleen aluminiumlegeringen, maar ook magnesium-, koper- en zinklegeringen.

Gerelateerde lectuur: Ferro- vs Non-ferrometalen

Bewerkbaarheid wordt voornamelijk bepaald door de variatie in siliciumgehalte.

Het meest voorkomende type is de hypoeutectische aluminium-siliciumlegering, met een siliciumgehalte van minder dan 13%.

Materiaalclassificatie: N1.1-3

Het belangrijkste criterium voor slijtage is de opbouw van rand/binding op de snijkant, wat problemen veroorzaakt in oppervlaktekwaliteit en braamvorming.

Om krassen op het oppervlak van het onderdeel te voorkomen, moeten goede chipvorming en verwijdering zijn essentieel. Hier zijn enkele suggesties:

Het frezen van superlegeringen en titanium is meestal een bewerkingsmachine nodig met een hoge stijfheid, kracht en koppel, die op lage snelheden kan werken.

De twee meest voorkomende soorten slijtage zijn kerfslijtage en kantelen van de snijkanten.

De overmatige warmte die vrijkomt tijdens het freesproces kan de snijsnelheid beperken.

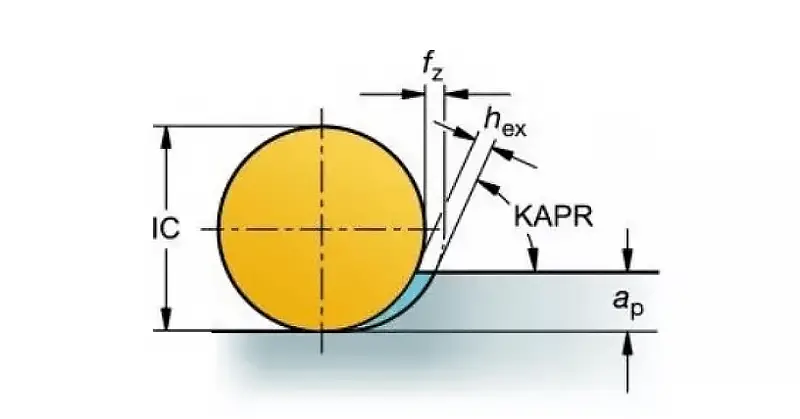

Een mogelijke suggestie is om het gebruik van frezen met ronde bladen te maximaliseren, wat het spaanverdunningseffect kan verbeteren.

Het gebruik van frezen met ronde bladen minimaliseert slijtage van de inkepingen

Als de snijdiepte minder dan 5 mm is, moet de invoerhoek minder dan 45° zijn.

In praktische toepassingen wordt aanbevolen om een positief afgerond blad te gebruiken.

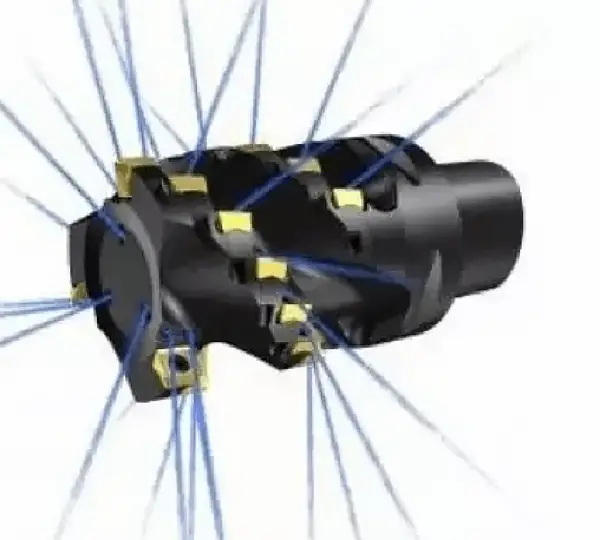

Om een constante belasting per tand te handhaven, een soepel proces te garanderen en voortijdige uitval van afzonderlijke wisselplaten te voorkomen, is zowel radiale als axiale nauwkeurigheid van de frees nodig.

De snijkant moet altijd onder een positieve hoek gegroefd en optimaal afgerond zijn om te voorkomen dat er spanen aan blijven kleven wanneer het gereedschap wordt teruggetrokken.

Tijdens het frezen is het het beste om zoveel mogelijk snijtanden in te schakelen.

Onder stabiele omstandigheden wordt hiermee een ideale productiviteit bereikt.

Een superdichte tandfrees gebruiken.

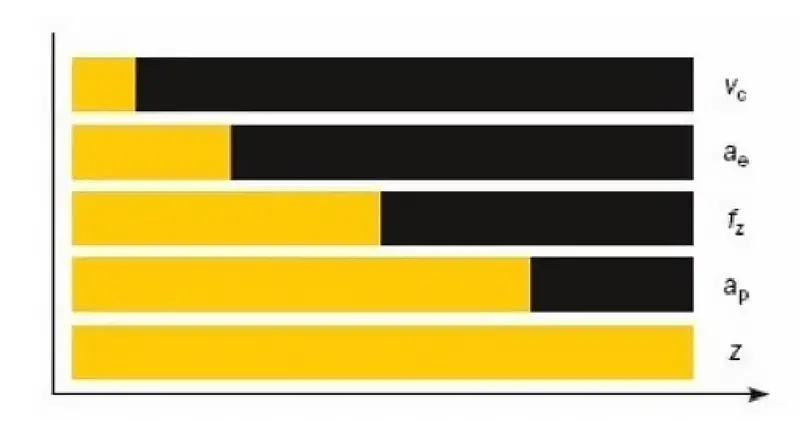

Geel: Standtijd gereedschap; zwart: Gereedschapslevensduur neemt af naarmate de snijparameters toenemen

De standtijd wordt verschillend beïnvloed door verschillende veranderingen, waarbij de snijsnelheid (Vc) de grootste invloed heeft, gevolgd door ae, enzovoort.

Bij het frezen is het, in tegenstelling tot andere materialen, altijd aan te raden om koelvloeistof te gebruiken om de spaanafvoer te bevorderen en de hitte aan de snijkant te regelen en secundaire spaanafvoer te voorkomen.

Intern gekoeld hogedrukkoelmiddel (70 bar) dat via de spindel/gereedschap wordt toegevoerd, heeft over het algemeen de voorkeur boven extern gekoeld lagedrukkoelmiddel.

Er is echter een uitzondering op deze regel. Bij het frezen met keramische snijplaten moet snijvloeistof worden vermeden vanwege het risico op thermische schokken.

Bij gebruik van messen van gecementeerd hardmetaal biedt interne koeling voordelen

De meest voorkomende oorzaken van gereedschapbreuk en slechte oppervlaktekwaliteit zijn groefslijtage, overmatige flankslijtage en afgesleten kanten.

Om een betrouwbaar bewerkingsproces te garanderen, is de beste oplossing om de snijkant regelmatig te indexeren. De flankslijtage van de snijkant mag niet groter zijn dan 0,2 mm voor frezen met een intredehoek van 90°, of het maximum mag niet groter zijn dan 0,3 mm voor ronde beitelplaatjes.

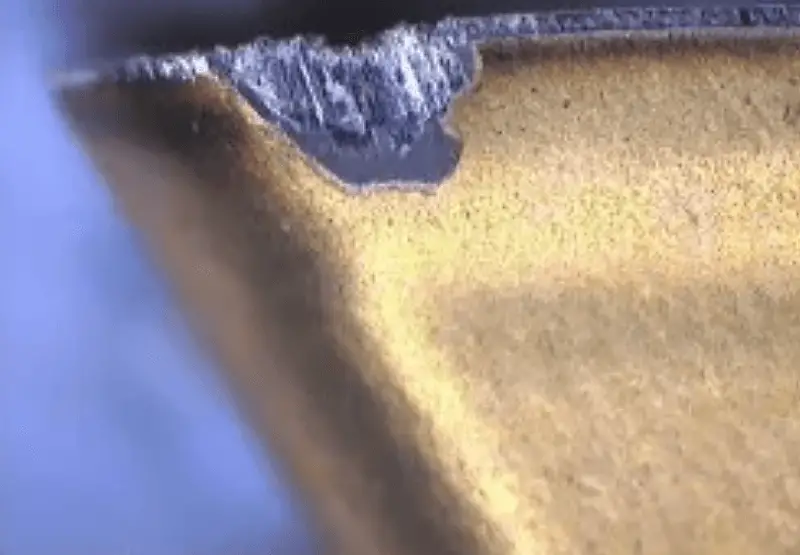

Typische bladslijtage

Keramisch frezen gaat sneller dan frezen met gecementeerd hardmetaal, meestal 20-30 keer sneller, ondanks een lagere voedingssnelheid (ongeveer 0,1 mm/z). Dit resulteert in een aanzienlijke verhoging van de productiviteit.

Het freesproces maakt gebruik van onderbroken snijden, wat resulteert in veel lagere temperaturen dan bij draaien.

Daarom wordt een snijsnelheid van 700-1000m/min aanbevolen voor frezen, vergeleken met slechts 200-300m/min voor draaien.

Hier zijn enkele suggesties:

(1) Gebruik ronde bladen om een kleine inloophoek te garanderen en slijtage van de inkepingen te voorkomen.

(2) Vermijd het gebruik van snijvloeistof/koelmiddel.

(3) Gebruik geen keramische bladen bij het bewerken van titaanlegeringen.

(4) Keramiek kan de oppervlakte-integriteit en andere indicatoren negatief beïnvloeden. Vermijd daarom het gebruik van keramische bladen wanneer het afgewerkte werkstuk klaar is voor bewerking.

(5) De maximaal toegestane flankslijtage bij het bewerken van hoge-temperatuurlegeringen met keramische beitelplaatjes is 0,6 mm.

Deze groep materialen omvat gehard staal met een hardheid van meer dan 45-65HRC. Typische freesonderdelen zijn stempelmallen, kunststofmallen, smeedmallen en spuitgietmatrijzen. Slijtage van het blad/de flank en kantelen van het werkstuk zijn de belangrijkste problemen.

Hier zijn enkele suggesties:

(1) Gebruik een geometrische snijplaat met positieve hoek en scherpe snijranden. Dit vermindert de snijkracht en zorgt voor een soepelere snijwerking.

(2) Droog snijden zonder snijvloeistof wordt aanbevolen.

(3) Cycloïd frezen is een geschikte methode die tegelijkertijd een hoge tafelvoeding en lage snijkracht bereikt. Hierdoor blijven de snijkant en het werkstuk op een lage temperatuur, wat de productiviteit, levensduur van het gereedschap en onderdeeltoleranties verbetert.

(4) In gezicht frezenGebruik een lichte snijstrategie met kleine snededieptes (ae en ap). Gebruik een frees met een zeer kleine spoed en een relatief hoge snijsnelheid.