Met de voortdurende ontwikkeling van de plasmasnijtechnologie wordt het gebruik van CNC-plasmasnijmachines steeds populairder. De CNC-plasmasnijmachine is een van de belangrijkste snij- en blankingapparaten voor platen van gemiddelde en kleine dikte. De machine biedt talloze voordelen, zoals eenvoudige bediening, hoge nauwkeurigheid, hoge werkefficiëntie en weinig arbeid [...]

Met de voortdurende ontwikkeling van de plasmasnijtechnologie wordt het gebruik van CNC-plasmasnijmachines steeds algemener.

De CNC-plasmasnijmachine is een van de belangrijkste snij- en blankingapparaten voor platen van gemiddelde en kleine dikte. Het biedt vele voordelen, zoals eenvoudige bediening, hoge nauwkeurigheid, hoge werkefficiëntie en lage arbeidsintensiteit.

Het wordt op grote schaal gebruikt in verschillende industrieën, waaronder de chemische industrie, de auto-industrie, de machine-industrie en de spoorwegtransportindustrie.

Wanneer traditionele snijmethoden falen om taaie materialen te snijden, is CNC plasmasnijden machines van pas komen.

Wat de snijsnelheid betreft, is de CNC-plasmasnijsnelheid bij het snijden van koolstofstalen platen van gemiddelde en kleine dikte hoger dan de traditionele snijsnelheid met vlam, en het snijoppervlak blijft glad met minimale hete vervorming.

Bovendien is de CNC-plasmasnijmethode een kosteneffectievere optie dan lasersnijden.

Een plasmasnijder werkt door een gasmengsel te ioniseren via een hoogfrequente vlamboog. Dit geïoniseerde gas, of plasma, wordt vervolgens uit de snijmondstuk door de druk van het gas.

De temperatuur van het plasma is extreem hoog en ligt ver boven het smeltpunt van het te snijden materiaal.

Hierdoor smelt het materiaal snel en het gesmolten materiaal wordt vervolgens weggeblazen door het hogedrukgas uit het mondstuk. Dit proces produceert een aanzienlijke hoeveelheid rook en gesmolten slak.

Daarom hebben plasmasnijders stof- en slakverwijderingssystemen nodig. Door verschillende gasmengsels te gebruiken, kan plasma metalen van verschillende materialen en diktes snijden, waarbij het vooral uitblinkt in het snijden van non-ferrometalen.

In het proces van CNC (Computer Numerical Control) bewerking met een plasmasnijder is programmeren de eerste stap. Het bewerkingsproces volgt een voorgeprogrammeerde volgorde.

In deze programmeerfase spelen factoren zoals snijsnelheid, snijvolgorde en startpunt een cruciale rol bij het bepalen van de kwaliteit van de snede.

Selectie van het startpunt

Idealiter ligt het startpunt voor het snijden aan de rand van het vel of binnen een eerder gesneden naad. Als de spuitmond te ver van het materiaal verwijderd is, resulteert dit in een onvolledige snede, wat leidt tot onnodige materiaalverspilling.

Omgekeerd kan er kortsluiting ontstaan als de spuitmond te dichtbij komt. Dit beschadigt niet alleen het materiaal en tast de snijkwaliteit aan, maar kan ook de spuitmond beschadigen.

De snijrichting kiezen

De richting van de snede moet ervoor zorgen dat de rand die uiteindelijk wordt gesneden grotendeels gescheiden is van het hoofdmateriaal.

Als het voortijdig loskomt, is het dunne frame rond het werkstuk mogelijk niet bestand tegen de thermische spanning van het snijden, waardoor het werkstuk tijdens het proces kan verschuiven. Deze verschuiving kan leiden tot onnauwkeurigheden in de afmetingen, wat de kwaliteit van de snede beïnvloedt.

De snijvolgorde selecteren

Tijdens het programmeren wordt het werkstuk vaak in de plaat genest om het materiaalgebruik te maximaliseren.

De snijvolgorde bepaalt dus de volgorde van materiaalverwijdering. Over het algemeen volgt de volgorde het principe van kleinere stukken voor grotere stukken en binnencontouren voor buitencontouren.

Anders kan de spanning die ontstaat tijdens het snijden van binnencontouren of kleinere stukken leiden tot spanningsconcentratie, wat resulteert in een gesloopt werkstuk.

De snijsnelheid kiezen

De keuze van de snijsnelheid wordt beïnvloed door verschillende factoren, zoals materiaalsoort en -dikte, mondstukontwerp, snijstroom en gekozen gas.

Onder dezelfde kracht en omstandigheden resulteert een hogere snijsnelheid echter in een grotere afschuining op het werkstuk.

Daarom moet het mondstuk tijdens het snijden loodrecht op het materiaal staan om de slak snel te kunnen verwijderen. Om de efficiëntie te garanderen, moet de maximale snijsnelheid worden gekozen zonder de kwaliteit van de snede aan te tasten.

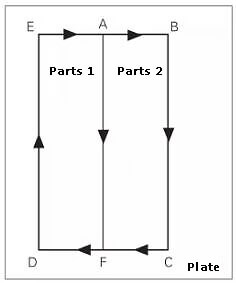

De snijtafel van de snijmachine wordt ondersteund door verschillende membranen. Zoals geïllustreerd in figuur 1 is de afstand tussen twee membranen 110 mm.

Fig. 1 CNC-plasmasnijmachine met snijtafel

Bij het snijden van kleine onderdelen valt het werkstuk vaak tussen de membranen, waardoor het moeilijk terug te vinden is. Het diafragma zelf is een rechte vlakke plaat van 8 mm × 190 mm × 4600 mm. staalplaat. Door veelvuldig snijden hoopt het onderste membraan een aanzienlijke hoeveelheid oxideslakken op, wat de kwaliteit van de snede negatief kan beïnvloeden. Daarom moet het regelmatig gereinigd of vervangen worden om normaal te kunnen blijven snijden.

In de industrie staan productstructuren en batches vaak niet vast, wat leidt tot het gebruik van nesting om materiaal te besparen. Hierbij wordt het zetwerk van grote en kleine materialen op elkaar afgestemd.

Op dit moment moeten we ons buigen over de vraag hoe we het gebruik van plasmasnijmachines kunnen verbeteren en de levensduur van snijbanken kunnen verlengen door middel van procesinnovatie voor plasmabanken.

Om deze uitdaging aan te gaan, analyseren en categoriseren we eerst de bestaande afwerkproducten. Vervolgens selecteren we het kleinste snijdeel, bepalen we de afmetingen en ontwerpen we een nieuwe werkbankset op basis van de omstandigheden ter plaatse, zoals te zien is in afbeelding 2.

Fig. 2 Tabelmodel na optimalisatie van CNC-plasmasnijmachine

Fig. 3 Fysieke tekening van werktafel na optimalisatie van CNC-plasmasnijmachine

Tijdens het snijden is er relatieve beweging tussen het bewerkte onderdeel en het resterende materiaal door de thermische uitzetting en koude inkrimping van de plaat.

De relatieve beweging kan worden ingedeeld in drie situaties op basis van het verschil tussen het gewicht van het bewerkte onderdeel en het gewicht van het resterende materiaal:

De praktijk heeft uitgewezen dat de maatfout van bewerkte onderdelen meestal varieert van 0,3 tot 4 mm door de relatieve beweging van het bewerkte onderdeel of het resterende materiaal ten opzichte van het platform.

De selectie van een redelijk snijproces kan resulteren in verschillende mate van vervorming tijdens het CNC-plasmasnijproces.

Bij het snijden van de plaat die is afgebeeld in Figuur 4, als punt A wordt gekozen als startpunt voor de boog, moeten de snijvolgorde en -richting zijn: A → D → C → B → A (zie Figuur 4a).

Fig. 4 Snijtraject en vervorming van één zijde van het werkstuk

Wanneer het AD-gedeelte wordt gesneden en het DC-gedeelte wordt bewerkt, wordt het smalle restmateriaal in het DC-gedeelte lineair uitgerekt door de hoge temperatuur tijdens het snijden, waardoor het CB-gedeelte naar buiten afbuigt.

Na het snijden wordt de grootte van de DC-sectie verkleind met δ (zoals getoond in Fig. 4b). De waarde van δ is evenredig met de grootte van de DC-sectie.

Als de snijvolgorde A → B → C → D → A wordt geselecteerd, kan het werkstuk door DA van het moederbord worden gescheiden, wat de snijvervorming effectief kan verminderen.

Bij het snijden van de slanke delen in Figuur 5, volgens de volgorde A→B→C→D→A, kan het uitzetten van het BC-deel het uitzetten van het CD-deel voorkomen bij het snijden van het DA-deel.

Fig. 5 Slanke delen snijden

Na het snijden en afkoelen moet het DA-gedeelte meer krimpen dan het BC-gedeelte om het werkstuk naar de DA-zijde te buigen.

De hoeveelheid zijwaartse buiging δ hangt af van de lengte-breedteverhouding Y/X van het bewerkte onderdeel. Naarmate de lengte-breedteverhouding toeneemt, neemt ook de zijwaartse buiging δ toe.

Wanneer je twee paren gebruikt voor het snijden, zoals in Figuur 6, kies je punt A als beginpunt van de boog en volg je de snijrichting en -volgorde: A → B → C → D → E → A → F.

Fig. 6 Gekoppeld snijden van twee slanke delen

Als je het DE-deel van het moederbord verwijdert, is het vergelijkbaar met het halveren van de lengte-breedteverhouding van het werkstuk, wat resulteert in een vermindering van de zijwaartse buiging.

Tijdens het snijden van het AF-gedeelte zijn de uitzetting en inkrimping aan beide zijden van het werkstuk gelijkmatig, wat leidt tot een aanzienlijke vermindering van de δ-vervorming van slanke werkstukken.

Voor het snijden van speciale onderdelen (Fig. 7) kunnen de volgende snijprocessen geselecteerd worden op basis van de bovenstaande bewerkingsmethoden en verschillende speciaal gevormde onderdelen.

Fig. 7 Speciale onderdelen snijden

(1) Voor concave onderdelen worden twee gepaarde snijmethoden gebruikt.

Eerst de binnenrand snijden, dan de buitenrand snijden en ten slotte de twee delen van buiten naar binnen scheiden.

De snijvolgorde wordt getoond in Fig. 8.

De binnenste rand: A1 → B1 → C1 → D1 → A1;

Buiten: A → B → C → D → A, en tenslotte E → F, H → G.

Fig. 8 Gekoppeld snijden van twee holle delen

(2) Voor offset holle delen worden twee stukken in paren gesneden en ten slotte worden de twee stukken van elkaar gescheiden.

De snijvolgorde wordt getoond in Fig. 9.

De binnenkant: A1 → B1 → C1 → D1 → A1, A2 → B2 → C2 → D2 → A2

De buitenkant: A → B → C → D → A, en tenslotte E → F.

Fig. 9 Gepaard snijden van twee offset holle delen

Tijdens het snijproces met luchtplasma ondergaat de bovenkant van de elektrode een oxidatiereactie bij hoge temperatuur met de zuurstof in de lucht, waardoor slijtage van de elektrode onvermijdelijk is.

De levensduur van een elektrode is gerelateerd aan het aantal keren dat de boog wordt gestart; onder dezelfde omstandigheden geldt: hoe meer boogstarts, hoe meer de elektrode slijt. Frequente vlamboogstarten verkorten de levensduur van de elektrode aanzienlijk.

Het continue snijproces vermindert echter het aantal startpunten voor werkstukken met niet-gemeenschappelijke randen, waardoor werkstukken met gedeelde randen slechts één startpunt hebben.

Dit vermindert het aantal boogstarts tijdens het snijden, waardoor de levensduur van de elektrode wordt verlengd.

De procesinnovatie heeft verschillende gunstige effecten. Ten eerste verbetert het de bezettingsgraad van de plasmasnijmachine aanzienlijk. Ten tweede is het vervangen van het werktafelmembraan gemakkelijk en wordt het vervangingspercentage gehalveerd, waardoor de vervangingskosten lager worden. Ten derde kan de machine voldoen aan de snijvereisten van kleine onderdelen.

Op dit moment wordt deze procesinnovatie veel gebruikt bij het blank maken van staalconstructies voor passagierswagons. Omdat elke wagon veel kleine onderdelen heeft die gesneden en blank gemaakt moeten worden, verbetert deze innovatie de efficiëntie van het werk en bespaart het kosten.

Bij het gebruik van plasmasnijden moeten de volgende problemen worden overwogen: de vervormingswet en de invloed van snijdelen van CNC-plasmasnijmachines moeten worden geanalyseerd. Voor het snijden moet de juiste nivellering van de plaat worden uitgevoerd en moet de plaat worden vastgezet om beweging van bewerkte onderdelen tijdens het snijden te voorkomen.

Bij het samenstellen van het snijprogramma moet een redelijk snijproces worden gekozen om de maximale grootte van het oppervlak van het werkstuk te scheiden van het moederbord. Voor het snijden van slanke of speciaal gevormde onderdelen kunnen controlemethodes zoals tweedelig gekoppeld snijden de vervorming van de snijonderdelen effectief voorkomen of verminderen.

Vergeleken met vlamsnijdenCNC-plasmasnijden is superieur in termen van snijkwaliteit en voordelen in de verwerkende industrie. Het kan alle soorten metalen snijden met verschillende werkgassen, vooral non-ferrometalen.

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.