Heb je je ooit afgevraagd waarom je plaatwerkprojecten soms onhandig buigen of barsten? In dit artikel wordt de cruciale rol van fabricagegaten bij het buigen van plaatwerk uitgelegd. Je leert hoe deze gaten tekening voorkomen en zorgen voor soepelere buigingen, de technieken om hun optimale grootte en vorm te bepalen en methoden om de plaatsing van gaten te verbeteren om materiaalverlies te voorkomen en de laskwaliteit te verbeteren. Aan het eind zul je praktische inzichten hebben om je vaardigheden op het gebied van plaatbewerking te verbeteren en foutloze resultaten te behalen.

Gaten voor plaatbewerking, ook wel reliëfsneden of inkepingen genoemd, spelen een cruciale rol bij het voorkomen van materiaalvervorming en zorgen voor nauwkeurige buigbewerkingen. Deze strategisch geplaatste openingen zijn essentieel voor het behoud van de structurele integriteit en het bereiken van hoogwaardige eindproducten in plaatbewerkingsprocessen.

Wanneer een buiglijn elkaar op één punt snijdt of de rand van het plaatwerk nadert binnen een afstand van minder dan tweemaal de materiaaldikte, worden fabricagegaten noodzakelijk. Deze gaten verlichten spanningsconcentratie en voorkomen ongewenst trekken of scheuren van het materiaal tijdens het buigen. Door fabricagegaten van de juiste grootte en positie aan te brengen, kunnen fabrikanten schone en nauwkeurige buigingen maken zonder de integriteit van het materiaal aan te tasten.

Fabricagegaten zijn vooral cruciaal voor plaatmetalen onderdelen die omwikkeld moeten worden met randen en complexe buigbewerkingen vereisen. Ze zorgen voor een gecontroleerde materiaalstroom en spanningsverdeling, zodat het buigen gelijkmatig verloopt en plaatselijk dunner worden of breken wordt voorkomen. Bij eenvoudigere ontwerpen, waarbij het omwikkelen van de randen en ingewikkeld buigen niet nodig zijn, kunnen fabricagegaten weggelaten worden, waardoor het productieproces gestroomlijnd wordt.

Nadelen van het weglaten van fabricagegaten:

Voordelen van het inbouwen van fabricagegaten:

De optimale grootte voor fabricagegaten bepalen:

De afmetingen van fabricagegaten in plaatmetaal zijn kritisch afhankelijk van hun locatie en de materiaaleigenschappen. Voor gaten op het snijpunt van twee buiglijnen moet de diameter meestal 2 tot 2,5 keer de materiaaldikte zijn. Dit zorgt voor voldoende speling om te voorkomen dat het materiaal scheurt of dat er overmatige spanningsconcentratie optreedt tijdens het buigen. De minimale gatdiameter mag niet kleiner zijn dan 1,5 keer de plaatdikte om de structurele integriteit te behouden.

Voor dikkere materialen moet de gatdiameter verder worden vergroot om de grotere buigradius op te vangen en vervorming van het materiaal te voorkomen. Een algemene vuistregel is om 0,5 tot 1 keer de materiaaldikte toe te voegen aan de gatdiameter voor elke 3 mm toename in plaatdikte boven 6 mm.

Overwegingen en verbeteringen voor fabricagegaten:

Hoewel fabricagegaten essentieel zijn voor veel plaatontwerpen, kunnen ze een uitdaging vormen, vooral bij toepassingen met dikke platen:

Overweeg de volgende verbeterde technieken om deze problemen aan te pakken:

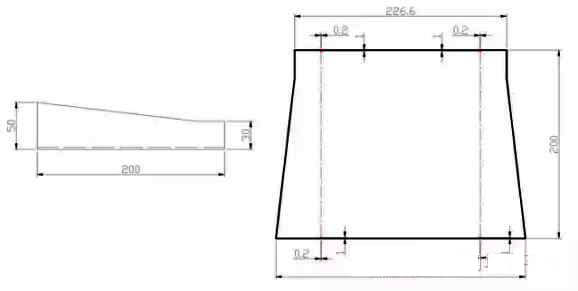

De grootte van het gat in plaatwerk fabricage kan worden bepaald op basis van de buigrand en rekening houdend met de plaatdikte en de buigplooi om mogelijke problemen te vermijden.

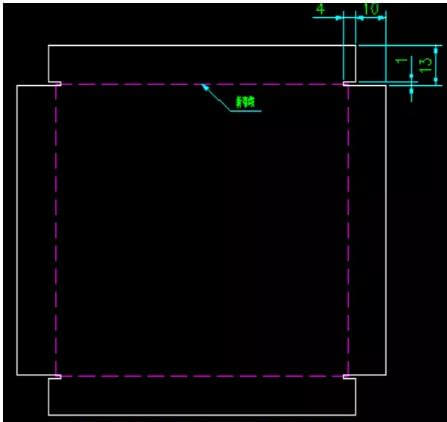

Raadpleeg de onderstaande figuur voor een visuele voorstelling.

De bovenstaande figuur toont een vierkante plaatstalen doos met een dikte van 3 mm en een buighoogte van 15 mm aan alle vier de zijden.

Verbetering in blankingmethode:

Er zijn twee methoden voor vellen metalen afschermingnamelijk ponsen en lasersnijden. Punch blanking resulteert voornamelijk in ronde gaten, met beperkte mogelijkheden om vierkante of lange gaten te maken vanwege de beperkingen van de matrijs. In het geval van het 3mm plaatmetaal in de bovenstaande figuur, lasersnijden wordt gebruikt voor blanking.

Verbetering in de vorm van het fabricagegat:

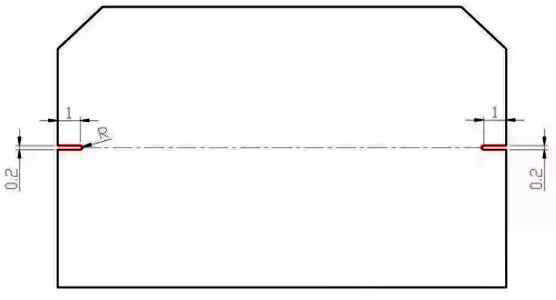

Om esthetische problemen na het buigen te vermijden, kan een lange stripvorm worden gebruikt voor de fabricagegaten.

De grootte van het fabricagegat voor lange strips bepalen:

Meestal wordt een breedte van 1 mm gebruikt, omdat dit geen negatieve invloed heeft op het uiterlijk of de afgifte van buigen van plaatmetaal vervormingen.

Methode voor het berekenen van de dieptedimensie:

De dieptemaat wordt als volgt berekend: 10 mm is gelijk aan de buighoogte min 3 mm plus een factor 5, en 4 mm is gelijk aan de dikte van het plaatmateriaal plus 1 mm.

Door deze methode te gebruiken, zal het plaatwerkdeel na het buigen een smalle spleet van slechts 1 mm hebben. Raadpleeg de driedimensionale weergave voor een visuele voorstelling.

Na het buigen van het fabricagegat dat met deze methode is gemaakt, is de buighoek goed onder controle en kan er worden gelast zonder dat er extra vulmateriaal nodig is.

Invloed van buigen en trekken:

(1) De buigomvang wordt beïnvloed:

Tijdens het trekproces is er een aanzienlijke hoeveelheid kracht nodig om de dikte van het plaatwerk te scheiden. Dit kan ervoor zorgen dat het werkstuk beweegt en kan resulteren in dimensionale verplaatsing vanwege de onvoorspelbare richting van de toegepaste kracht.

(2) Buigmatrijs kwetsbaar is voor schade:

Zoals eerder vermeld, zijn er grote krachten aanwezig bij scherpe hoeken, die de draagkracht van de matrijs kunnen overschrijden, waardoor deze bezwijkt en beschadigd raakt.

Grootte en vorm van het fabricagegat:

Toepassingsgebied:

De buighoek is geen perfecte 90 graden en er worden positioneringsgaten geboord op alle buigposities, ook op overlappende buigpunten.

Voor uiterlijke delen of stootvoegdelen met strenge nauwkeurigheidseisen moeten de positioneergaten worden geboord bij de buigpositie.

Als de buigmaat groter is dan 200 mm, moeten alle positioneergaten op de buigpositie worden geboord.

Voor het continu buigen van complexe onderdelen moeten positioneergaten worden toegevoegd vanaf de derde buigrand.

Voor onderdelen die niet volgens de standaard buigvolgorde kunnen worden verwerkt, moeten positioneergaten worden geboord op de buigpositie.

Vanwege beperkingen in de buigapparatuur moeten er op alle buigposities positioneergaten geboord worden voor onderdelen die herhaaldelijk gebogen moeten worden.

Positioneergaten moeten worden geboord op alle buigposities voor onderdelen die niet tegen het type aanslagliniaal kunnen worden gestoten.

Voor onderdelen van het geleiderailtype moeten positioneringsgaten worden geboord op de buigpositie.

Aan de beginpunten van de bogen aan beide uiteinden van de curve worden positioneringsgaten geboord.

De positioneringsgaten moeten worden geboord op de plaats waar de onderdelen van de trekplaat worden gebogen.

Positioneergaten moeten geboord worden op de overlappingsplaats van overlappende onderdelen. Het positioneergat moet worden geboord op de opgegeven maat voor doorlopend buigen, gebaseerd op de overlaprand.