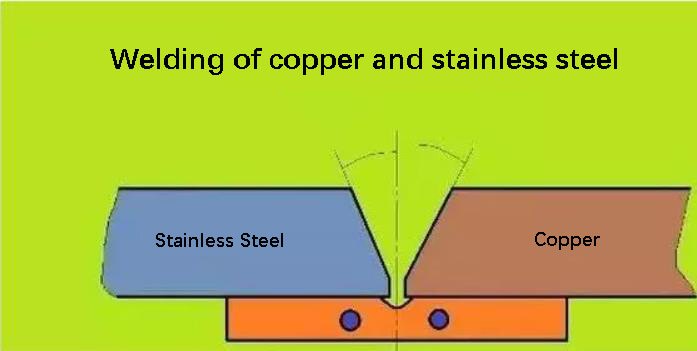

Heb je je ooit afgevraagd hoe je twee van de meest uitdagende metalen, koper en roestvast staal, aan elkaar last? Dit artikel behandelt de complexiteit van het lassen van deze ongelijksoortige metalen, de belangrijkste technieken en tips om veelvoorkomende problemen zoals inbrandingsscheuren te voorkomen. Leer meer over de beste lasmethoden, geschikte toevoegmaterialen en procesparameters om een sterke las zonder defecten te maken. Duik in de bijzonderheden van booglassen met de hand, booglassen onder water, TIG-lassen, autogeen lassen en hardsolderen, zodat u het hele proces goed begrijpt.

Het lassen van koper aan roestvast staal is een kritisch maar uitdagend proces in de moderne metallurgie, voornamelijk vanwege het inherente risico van koperpenetratiescheuren. Dit fenomeen, ook bekend als vloeibaar metaalverbrossing (LME), treedt op wanneer gesmolten koper infiltreert in de korrelgrenzen van roestvast staal, waardoor de structurele integriteit van de verbinding in gevaar komt.

Om het risico op penetratiescheuren te beperken, is een tweeledige aanpak essentieel:

Door zich nauwgezet aan deze richtlijnen te houden, kunnen fabrikanten het risico op penetratiescheuren aanzienlijk verminderen en robuuste verbindingen met een hoge integriteit realiseren tussen koper en roestvast staal. Deze aanpak zorgt niet alleen voor structurele degelijkheid, maar optimaliseert ook de prestaties van het gelaste onderdeel in veeleisende toepassingen in sectoren zoals de petrochemische industrie, energieopwekking en geavanceerde productie.

Bij handmatig booglassen van koper en roestvast staal is het belangrijk om in gedachten te houden dat het selecteren van een austenitisch roestvrijstalen elektrode kan de kans op thermische barsten vergroten.

Daarom is het aan te raden om een koperen nikkel te kiezen. lasstaaf (70% nikkel en 30% koper), of een elektrode op basis van een nikkellegering. Een alternatief is het gebruik van een koperen lassen staaf (T237).

Gerelateerde lectuur: Hoe kies je de juiste lasstaaf?

Tijdens het lasproces wordt een snelle lastechniek aanbevolen met een kleine diameter en een lage stroom, zonder de boog te zwenken. De boog moet ook naar de koperkant worden gericht om het risico van inbrandingsscheuren te verminderen.

Bij onder poederdek lassen (SAW) van koper aan roestvast staal zijn de belangrijkste uitdagingen het voorkomen van scheurvorming en het minimaliseren van porositeit. Deze kwesties zijn bijzonder kritisch vanwege de ongelijke thermische en mechanische eigenschappen van de materialen.

Om deze problemen te beperken, is een zorgvuldige voorbereiding van het oppervlak essentieel. Reinig en ontvet de oppervlakken van zowel de lasstukken als de lasdraden grondig vlak voor het lassen. Deze stap verwijdert verontreinigingen die insluitingen kunnen veroorzaken of de integriteit van de las aantasten.

Voor lasnaden met diktes van 8 tot 10 mm wordt meestal een asymmetrische V-vormige groef van 70° gebruikt. De groefhoek aan de koperkant is ingesteld op 40°, terwijl de roestvaststalen (1Cr18Ni9Ti) kant is afgeschuind op 30°. Deze asymmetrie houdt rekening met de verschillende warmtegeleidingsvermogens van de materialen.

Een vloeimiddel van HJ431 of HJ430 wordt aanbevolen. De HJ430 flux moet 2 uur op 200°C gebakken worden om vocht te verwijderen, wat cruciaal is voor het verminderen van door waterstof veroorzaakte porositeit. Gebruik een lasdraad op koperbasis als primair toevoegmateriaal. Om een betere metallurgische hechting te bevorderen en het risico op scheuren te verminderen, plaatst u één tot drie draden van nikkel of nikkel-koperlegeringen strategisch in de groef. Deze fungeren als overgangslaag tussen de verschillende metalen.

Gebruik voor voldoende inbranding en versmelting hogere lasenergieniveaus dan gewoonlijk worden gebruikt voor het lassen van vergelijkbare metalen. Gebruik een watergekoelde koperen steunstaaf om de warmte-inbreng te regelen en overmatig smelten van het koperen basismateriaal te voorkomen. Positioneer de lasdraad ten gunste van de koperkant, ongeveer 5 tot 6 mm uit het midden van de groef. Deze techniek compenseert de hogere thermische geleidbaarheid van koper en bevordert een gelijkmatigere warmteverdeling over de lasnaad.

Controleer en regel de interpasstemperatuur zorgvuldig om thermische spanningen te beheersen en warmscheuren te voorkomen. Warmtebehandeling na het lassen kan nodig zijn om restspanningen te verlichten en de mechanische eigenschappen van de lasverbinding te optimaliseren.

Procesparameters van onder poederdek lassen van puur koper en roestvast staal

| Lasverbinding | Gezamenlijke vorm | Dikte mm | Diameter lasdraad mm | Lasstroom A | Lasspanning V | lassnelheid mm/s | Draadaanvoersnelheid cm/min |

|---|---|---|---|---|---|---|---|

| T2+1H18N9 | Kolf V | 10-10 | 4 | 600-650 | 36-38 | 6.4 | 232 |

| 12-12 | 4 | 650-680 | 38-42 | 6.0 | 227 | ||

| 14-14 | 4 | 680-720 | 40-42 | 5.6 | 223 | ||

| 16-16 | 4 | 720-780 | 42-44 | 5.0 | 217 | ||

| 18-18 | 5 | 780-820 | 44-45 | 4.5 | 213 | ||

| 20-20 | 5 | 820~850 | 45-46 | 4.3 | 210 |

TIG-lassen kan verbindingen van hoge kwaliteit produceren bij het verbinden van koper, koperlegeringen en roestvast staal. Om optimale resultaten te behalen, moet je echter specifieke technieken beheersen. De primaire verbindingsconfiguraties zijn stuik- en hoekverbindingen in een groef. Voor het lassen van ongelijk metaal is het aan te raden om een halve V-groef te maken aan de roestvast stalen kant en de koperen kant haaks te laten.

Vóór het lassen is een grondige voorbereiding van het oppervlak van cruciaal belang. Reinig de lasoppervlakken en breng een speciale fluxsamenstelling (70% H3BO3, 21% Na2B4O2, 9% CaF2) aan op zowel de voor- als achterkant van de lasnaad. Laat het vloeimiddel volledig drogen voordat je met het lasproces begint.

De keuze van het toevoegmetaal is cruciaal voor het succesvol lassen van ongelijksoortige metalen. Voorkeursopties zijn Monel-legering (70% Ni, 30% Cu) of koperlegeringen met silicium en aluminium, zoals HS221, QAI9-2, QAI9-4, QSi3-1 of QSn4-3. Deze toevoegmaterialen verbeteren de lasbaarheid en mechanische eigenschappen van de lasverbinding. Deze toevoegmetalen verbeteren de lasbaarheid en mechanische eigenschappen van de verbinding.

Tijdens het TIG-lassen is een nauwkeurige positionering van de boog essentieel. Richt de wolframboog naar de koperkant en houd daarbij een afwijking van 5-8 mm ten opzichte van de hartlijn van de groef aan. Deze techniek helpt het smelten van het roestvast staal onder controle te houden en vermindert het risico op de vorming van intermetallische verbindingen.

Voor het lasproces worden meestal koperen, koper-nikkel of aluminiumbronzen lasdraden gebruikt. Deze materialen verbeteren de mechanische eigenschappen van het lasmetaal en verminderen het risico op barsten in de koperpenetratie. Over het algemeen wordt de voorkeur gegeven aan een rechte lastechniek zonder oscillatie, waarbij hogere verplaatsingssnelheden worden gebruikt om de warmte-inbreng te minimaliseren.

Bij het implementeren van een argon booglassen-soldeer hybride proces, moet het smelten aan de roestvaststalen zijde geminimaliseerd worden. Deze benadering creëert een gesoldeerde verbinding op de roestvaststalen interface en een smeltlasverbinding op de koperen kant, waardoor de metallurgische compatibiliteit tussen de ongelijksoortige metalen wordt geoptimaliseerd.

Raadpleeg de bijgevoegde afbeelding voor specifieke procesparameters bij het TIG-lassen van messing aan roestvast staal. Deze parameters dienen als uitgangspunt en moeten mogelijk worden verfijnd op basis van materiaaldikte, verbindingsontwerp en specifieke legeringssamenstellingen.

TIG-lassen van messing H62Sn-1 en roestvrij staal 1Cr18Ni9Ti

| Lasdikte mm | Wolfraam elektrode diameter mm | Lengte verlenging wolframelektrode | Mondstuk diameter mm | Lasstroom a | Argonstroom L / min |

| 3+3 | 3 | 5-6 | 12 | 100~120 | 10 |

| 3+6 | 3 | 5-6 | 12 | 140-180 | 10 |

| 3+18 | 3 | 5-6 | 12 | 150-200 | 10 |

Gaslassen op koper en roestvast staal brengt unieke uitdagingen met zich mee vanwege de lagere vlamtemperatuur in vergelijking met booglasprocessen. Dit temperatuurverschil kan tot verschillende complicaties leiden:

Om deze uitdagingen het hoofd te bieden is de juiste keuze van toevoegmateriaal cruciaal. Voor het verbinden van puur koper met 18-8 roestvast staal worden gewoonlijk lasdraden van koper-zinklegeringen gebruikt, zoals HSCuZn-2 (60% Cu, 40% Zn), HSCuZn3 (59% Cu, 41% Zn) of HSCuZnNi (54-56% Cu, 43,5-45,5% Zn, 0,5-1,5% Ni). Deze vulmetalen bieden een balans van sterkte, corrosiebestendigheid en compatibiliteit met beide basismetalen.

Voor neutraal vlamlassen kan 301 laspoeder (meestal een mengsel van borax, boorzuur en andere vloeimiddelen) of pure borax gebruikt worden als vloeimiddel om het lasbad te beschermen tegen oxidatie en de bevochtigingseigenschappen te verbeteren.

Bij langere lassen is een techniek om het verschil in warmte-inbreng te verkleinen het aanbrengen van een laag messing op het groefoppervlak van de roestvaststalen zijde vóór het lassen. Deze tussenlaag dient als een thermische buffer en helpt om de warmteverdeling tussen de twee ongelijke metalen gelijk te maken tijdens het lasproces.

Om het gaslassen van koper naar roestvast staal te optimaliseren, moet je de volgende best practices in acht nemen:

Bij het hardsolderen van koper op roestvast staal wordt overwegend soldeer op zilverbasis gebruikt vanwege de uitstekende bevochtigingseigenschappen en het lagere smeltpunt. Gangbare legeringen zijn HL302 (56% Ag), HL309 (50% Ag) en HL312 (45% Ag), die elk specifieke voordelen bieden afhankelijk van de toepassing. Het hardsoldeerproces volgt algemene principes, maar vereist zorgvuldige aandacht voor temperatuurregeling en warmteverdeling.

Belangrijke overwegingen voor het hardsolderen van koper en roestvast staal zijn onder andere: