Heb je je ooit verbaasd over de ongelooflijke kracht van hydraulische persen? Deze wonderen der techniek kunnen een immense kracht uitoefenen en materialen transformeren op een manier die bijna magisch lijkt. In deze blogpost duiken we in de fascinerende wereld van hydraulische persmachines en verkennen we hun geschiedenis, types en werkingsprincipes. Bereid je voor om versteld te staan van de pure kracht van deze mechanische wonderen!

Een hydraulische pers is een geavanceerde machine die de kracht van vloeistofdynamica gebruikt om enorme kracht te genereren, waarbij het principe van Pascal wordt gebruikt om een breed scala aan industriële taken uit te voeren. Deze veelzijdige apparatuur zet vloeistofdruk om in mechanische kracht, waardoor materialen nauwkeurig en gecontroleerd kunnen worden samengedrukt, gevormd en gemodelleerd.

Een hydraulische persmachine bestaat doorgaans uit drie essentiële onderdelen:

Deze geïntegreerde systemen werken samen om gecontroleerde kracht te leveren, waardoor hydraulische persen onmisbaar zijn in diverse industrieën, van autoproductie en ruimtevaart tot metaalbewerking en materiaaltesten.

Verder lezen:

De hydraulische persmachine (ook bekend als een hydraulische oliepers) maakt gebruik van het principe van hydrostatische druk om een breed scala aan materialen te verwerken, waaronder metalen, kunststoffen, rubber, hout en producten op poederbasis. Deze veelzijdige apparatuur werkt door kracht over te brengen via een onsamendrukbare vloeistof, meestal hydraulische olie, om een immense druk te genereren voor materiaalvervorming en vormgeving.

Hydraulische persen worden veel gebruikt in de verwerkende industrie en zijn onmisbaar voor diverse pers- en vormbewerkingen. Deze toepassingen omvatten:

Het vermogen van de hydraulische pers om precieze, gecontroleerde kracht te leveren maakt het een essentieel hulpmiddel in de moderne productie, waarmee complexe onderdelen met hoge nauwkeurigheid en herhaalbaarheid in diverse industrieën kunnen worden geproduceerd.

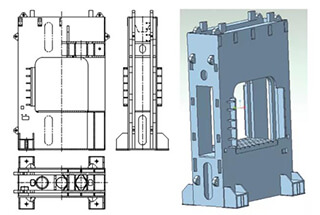

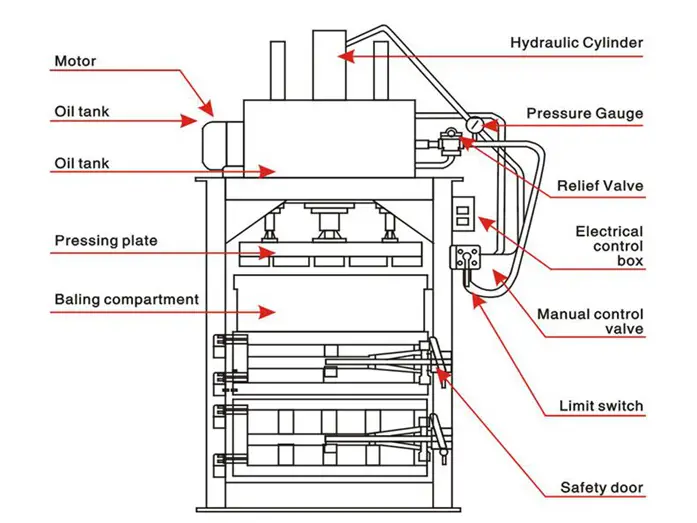

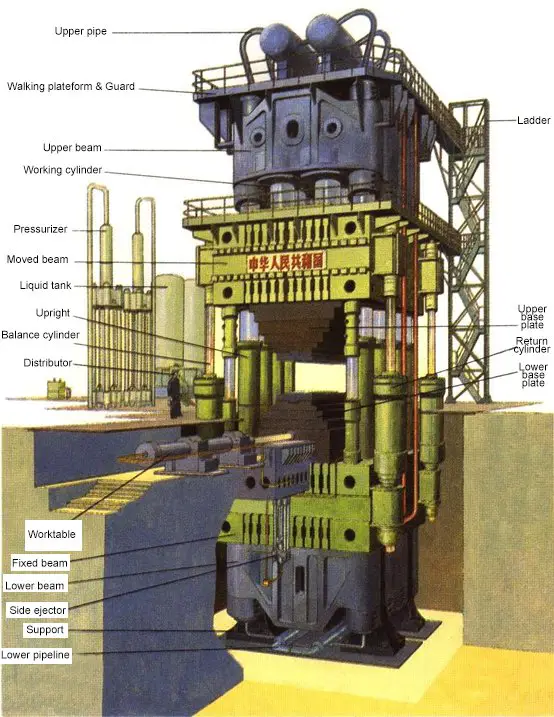

Fig.2 Hydraulische pers Machinestructuur

Grootste hydraulische pers

Fig.3 Matrijs van 80.000 ton Smeedpers

De hydraulische pers voor smeedwerk van 80.000 ton staat 27 meter hoog op de grond en 15 meter onder de grond, waardoor hij in totaal 42 meter hoog is en een totaal gewicht heeft van 22.000 ton, waarmee hij de titel 's werelds krachtigste en sterkste hydraulische pers verdient.

De reusachtige hydraulische pers voor het smeden van matrijzen is een nationale strategische uitrusting van schatklasse en vertegenwoordigt de kracht van de zware industrie. Slechts een paar landen in de wereld kunnen zo'n hydraulische smeedpers maken.

Op dit moment hebben alleen China, de Verenigde Staten, Rusland en Frankrijk stanspersen met een capaciteit van meer dan 40.000 ton.

De Verenigde Staten bouwden in 1955 twee van de grootste 45.000 ton wegende die-forging persen ter wereld, die vandaag de dag nog steeds in bedrijf zijn. In 2001 werd nog een pers van 40.000 ton gebouwd in de Shultz fabriek. Staal Molen in Californië.

De Sovjet-Unie bouwde in 1961 twee enorme die-smedenpersen van 75.000 ton. Frankrijk kocht in 1976 een stanspers van 65.000 ton van de Sovjet-Unie en ontwikkelde in 2005 een stanspers van 40.000 ton in samenwerking met Duitsland.

De eerste Chinese stanspers van 30.000 ton bleef bijna 40 jaar inactief nadat hij in 1973 was gebouwd. In de afgelopen twee jaar zijn er echter in hoog tempo verschillende enorme persen ontwikkeld: alleen al in 2012 werden er persen gebouwd van 30.000 ton, 40.000 ton en 80.000 ton.

De hydraulische pers van 80.000 ton brak het wereldrecord dat 51 jaar lang in handen was van de Sovjet-Unie.

De smeedpers wordt voornamelijk gebruikt om smeedstukken met een hoge sterkte van titanium/aluminiumlegeringen te produceren voor industrieën zoals ruimtevaart, kernenergie en petrochemie.

Elk land dat een grote stanspers bezit, wordt wereldwijd beschouwd als een land met een geduchte luchtvaartindustrie.

In 1795 paste de Britse ingenieur Joseph Bramah het principe van Pascal toe om de hydraulische pers uit te vinden, die aanvankelijk werd gebruikt voor het persen en verpakken van plantaardige oliën. Deze innovatie markeerde het begin van hydraulische technologie in productieprocessen.

Tegen het midden van de 19e eeuw pionierde Groot-Brittannië met het gebruik van hydraulische persen voor het smeden van metaal, die geleidelijk de massieve stoomhamers vervingen. Deze overgang betekende een grote sprong voorwaarts in de smeedtechnologie en bood een nauwkeurigere controle en een grotere krachtsuitoefening.

Tegen het einde van de 19e eeuw toonden de Verenigde Staten hun industriële bekwaamheid door hydraulische persen van 126.000 ton voor vrij smeden te bouwen. Deze prestatie benadrukte de snelle vooruitgang in hydraulische perstechnologie en de toenemende capaciteit ervan.

Sindsdien heeft de wereldwijde productie meer dan 20 sets hydraulische machines van 10.000 ton voor vrij smeden geproduceerd, waaronder twee in China (zie afbeelding 4). Deze grootschalige persen maakten de productie mogelijk van massieve onderdelen met een hoge integriteit voor industrieën zoals lucht- en ruimtevaart, scheepsbouw en zware machines.

De evolutie van de elektrische hogedrukpomptechnologie heeft de ontwikkeling van hydraulische persen voor smeedwerk gestimuleerd in de richting van compactere en efficiëntere ontwerpen. Deze trend heeft gezorgd voor een grotere veelzijdigheid en een lager energieverbruik bij metaalvormprocessen.

In de jaren 1950 zorgde de introductie van kleine en snelle hydraulische smeedpersen voor een revolutie in de industrie. Deze machines konden taken uitvoeren die gelijk waren aan die van een smeedhamer van 3-5 ton, maar met een verbeterde precisie en energie-efficiëntie. Deze innovatie breidde de toepassing van hydraulische persen in verschillende productiesectoren uit.

De Duitse productie van een smeedpers van 18.000 ton in de jaren 1940 was een nieuwe mijlpaal in de hydraulische perstechnologie. Vervolgens zijn er wereldwijd 18 sets van hydraulische smeedmachines van 18.000 ton gemaakt. China heeft deze technologie verder ontwikkeld met de productie van een pers van 30.000 ton, waarmee het zijn groeiende capaciteiten op het gebied van de productie van zware industriële apparatuur laat zien.

Deze ontwikkelingen in de hydraulische perstechnologie hebben een aanzienlijke invloed gehad op metaalvormprocessen, waardoor grotere, complexere onderdelen met een grotere nauwkeurigheid en efficiëntie kunnen worden geproduceerd. De voortdurende evolutie van hydraulische persen blijft vorm geven aan de moderne productiemogelijkheden in verschillende industrieën.

Volgens de structurele vorm is de hydraulische persmachine is voornamelijk verdeeld in:

Als ingedeeld naar tonnageDe hydraulische pers kan worden onderverdeeld in:

Volgens de toepassingen is het voornamelijk verdeeld in metaalvormingbuigen, strekken, ponsen, poedervorming (metaal, niet-metaal), persen, extrusie enzovoort.

Hete smeed hydraulische pers

Als een van de meest gebruikte apparaten in de smederij-industrie, de grote hydraulische smeedmachine kan verschillende vrije smeedtechnieken uitvoeren.

Momenteel zijn er verschillende series hydraulische smeedpersen met specificaties van 800, 1600, 2000, 2500, 3150, 4000 en 5000 ton.

Hydraulische pers met vier kolommen

De hydraulische pers met vier poten is ideaal voor het persen van plastic materialen, zoals het vormen van poederproducten, het vormen van plastic producten, het vormen van koud (heet) extrusiemetaal, het trekken van platen, dwarspersen, buigenstempel- en correctieprocessen.

De hydraulische pers met vier stijlen kan verder worden onderverdeeld in hydraulische pers met vier stijlen met twee stijlen, hydraulische pers met vier stijlen met drie stijlen en hydraulische pers met vier stijlen met vier stijlen.

C-frame hydraulische pers

Het werkbereik van de hydraulische pers kan worden vergroot door gebruik te maken van een driezijdige ruimte met een maximale intrekbaarheid van 260 mm-800 mm.

Het heeft ook de mogelijkheid om de werkdruk vooraf in te stellen en is uitgerust met een warmteafvoer.

Horizontale hydraulische pers

De machineonderdelen kunnen worden gemonteerd, gedemonteerd, rechtgezet, samengedrukt, uitgerekt, gebogen, geponst en nog veel meer, waardoor het een veelzijdige machine is.

De werktafel van de machine is ontworpen om op en neer te bewegen, waardoor de machine gemakkelijker opent en sluit.

Hydraulische pers met twee zuilen

Deze serie producten is geschikt voor het persen, buigen en vormen van alle soorten onderdelen, waaronder het stempelen van inkepingen, flensvormen, ponsen en het licht uitrekken van kleine onderdelen. Het is ook geschikt voor het vormen van metaalpoederproducten.

Met elektrische besturing heeft hij baanbeweging en semiautomatische cyclusmogelijkheden, die kunnen beschermen tegen drukvertragingstijd.

Het heeft ook een goede schuifrichting, is eenvoudig te bedienen en te onderhouden, en heeft een economische duurzaamheid.

Gebruikers kunnen naar wens thermische instrumenten, een uitwerpcilinder, een slagdisplay en telfuncties toevoegen. De hydraulische pers met twee zuilen is gebaseerd op de wet van Pascal en maakt gebruik van vloeistofdrukoverdracht.

Er zijn veel soorten hydraulische persen met twee zuilen, die kunnen worden onderverdeeld in oliepersen en waterpersen op basis van het type vloeistof dat de druk overdraagt.

Waterpersen produceren een grote totale druk en worden vaak gebruikt voor smeden en stampen.

Smeedpersen worden verder onderverdeeld in matrijssmeedwerk waterpersen en vrijgesmede waterpersen. Waterpersen voor matrijzen smeden vereisen het gebruik van een mal, terwijl waterpersen voor vrij smeden dat niet doen.

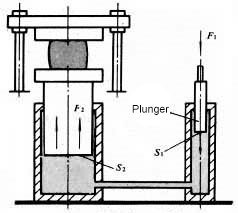

Fig.5 Hydraulisch persmechanisme

De oppervlakte van de grote en kleine plunjers zijn respectievelijk S2 en S1 en de krachten erop zijn respectievelijk F2 en F1.

Volgens het principe van Pascal is de druk van de ingesloten vloeistof overal gelijk, wat betekent dat F2/S2 = F1/S1 = p; F2 = F1(S2/S1).

Het versterkingseffect van hydraulische druk is hetzelfde als mechanische versterking, wat betekent dat de kracht wordt vergroot maar de arbeid niet wordt vergroot. Als gevolg hiervan is de bewegingsafstand van de grote plunjer S1/S2 maal die van de kleine plunjer.

Het basisprincipe van de hydraulische pers is dat een oliepomp hydraulische olie naar geïntegreerde cartridge-klepblokken transporteert, die vervolgens naar de bovenste of onderste kamer van de cilinder worden geleid via een eenrichtingsklep en een ontlastklep.

Onder invloed van olie onder hoge druk begint de oliecilinder op en neer te bewegen.

De hydraulische pers is een apparaat dat gebruik maakt van vloeistof om druk over te brengen, waarbij de wet van Pascal wordt gebruikt om druk over te brengen binnen een gesloten vat.

Het hydraulische aandrijfsysteem van de hydraulische pers met vier kolommen bestaat uit een aandrijfmechanisme, een besturingsmechanisme, een uitvoerend mechanisme, een hulpmechanisme en een werkmedium.

Meestal wordt een oliepomp gebruikt als aandrijfmechanisme, waarbij een of meer pompen worden geselecteerd om te voldoen aan de vereisten van de bedrijfssnelheid van de actuator.

Werkend Medium

De functie van het werkmedium dat in een hydraulische pers wordt gebruikt, is niet alleen om druk over te brengen, maar ook om ervoor te zorgen dat de onderdelen van de hydraulische persmachine gevoelig, betrouwbaar en duurzaam zijn en minimale lekkage vertonen.

De basisvereisten voor een werkmedium in een hydraulische pers zijn:

Historisch gezien werd water gebruikt als werkmedium in hydraulische persen.

Later werd geëmulgeerde vloeistof geïntroduceerd door een kleine hoeveelheid olie aan het water toe te voegen om de smering te verbeteren en corrosie te verminderen.

Aan het einde van de 19e eeuw werd minerale olie geïntroduceerd als het werkmedium in hydraulische persen. De olie had een goede smering, anticorrosieve eigenschappen en een matige viscositeit, wat de prestaties van hydraulische persen verbeterde.

In de tweede helft van de 20e eeuw werd een nieuw type emulgerende oplossing op waterbasis ontwikkeld, gekenmerkt als "olie-in-water" in plaats van "water-in-olie".

Deze oplossing had soortgelijke eigenschappen als olie, waaronder goede smering en anticorrosie-eigenschappen, maar met het extra voordeel dat het weinig olie bevatte en minder ontvlambaar was.

De hogere kosten van emulsies op waterbasis hebben het wijdverspreide gebruik ervan echter beperkt.

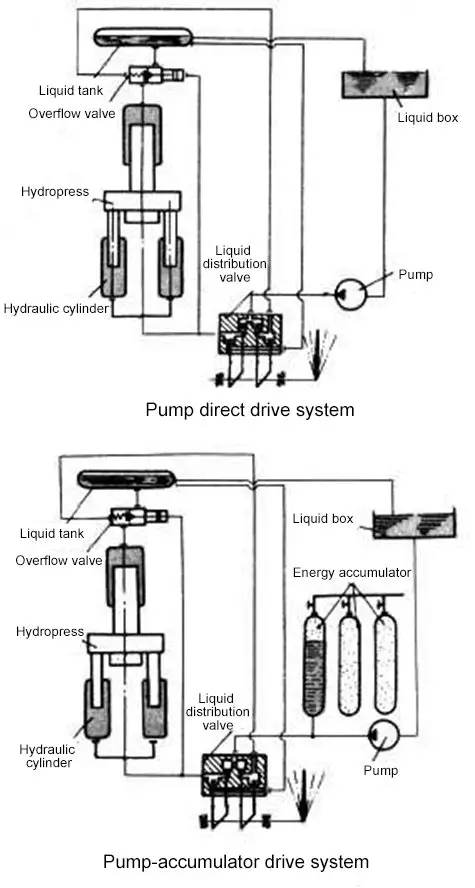

Fig.6 Aandrijfsysteem hydraulische persmachine

Het aandrijfsysteem van een hydraulische pers bestaat voornamelijk uit twee typen: pomp-directe aandrijving en pomp-accumulatoraandrijving.

Directe pompaandrijving:

In dit systeem levert de pomp werkvloeistof onder hoge druk aan de hydraulische cilinder en wordt een verdeelklep gebruikt om de richting van de toegevoerde vloeistof te veranderen.

Het overstortventiel wordt gebruikt om de beperkte druk van het systeem aan te passen en werkt als een veiligheidsoverloop.

Dit aandrijfsysteem is eenvoudig van structuur, heeft minder processen en de druk kan automatisch toenemen en afnemen op basis van de vereiste werkkracht, waardoor het stroomverbruik afneemt.

De capaciteit van de pomp en aandrijfmotor moet echter worden bepaald op basis van de grootste vereiste kracht en maximale werksnelheid van de hydraulische pers.

Dit type aandrijfsysteem wordt voornamelijk gebruikt voor middelgrote en kleine hydraulische persen en kan ook worden gebruikt voor grote (zoals 12000T) hydraulische persen voor vrij smeden die rechtstreeks door de pomp worden aangedreven.

Pomp-accumulatoraandrijving:

Dit systeem heeft een of een aantal accumulatoren en wanneer de werkvloeistof onder hoge druk die door de pomp wordt geleverd een overschot vertoont, wordt dit door de accumulator opgeslagen.

Wanneer de toevoer onvoldoende is om aan de vraag te voldoen, wordt deze toegevoerd door de accumulator.

De capaciteit van de pomp en motor kan worden gekozen op basis van de gemiddelde hoeveelheid hogedrukvloeistof die nodig is als dit systeem wordt gebruikt.

Het energieverbruik is echter hoog, het systeem heeft veel processen en de structuur is complex vanwege de constante werkvloeistofdruk.

Dit type aandrijfsysteem wordt gebruikt voor grote hydraulische persen of een set van het aandrijfsysteem om meerdere hydraulische persen aan te drijven.

Op basis van de krachtrichting worden hydraulische persen ingedeeld in verticale en horizontale types. De meeste hydraulische persen zijn verticaal, terwijl de persen die voor extrusie worden gebruikt horizontaal zijn.

Wat het structuurtype betreft, kunnen hydraulische persen twee kolommen, vier kolommen of acht kolommen hebben, lassen frame en meerlaags frame voor het wikkelen van staalband. Middelgrote en kleine verticale hydraulische persen hebben meestal een C-frame type.

De hydraulische pers met C-frame is aan drie kanten open en is eenvoudig te bedienen, maar heeft een lagere stijfheid.

De hydraulische pers met lasframe, die wordt gebruikt voor stempelen, is stijf en open aan de voor- en achterkant, maar gesloten aan de linker- en rechterkant.

In een hydraulische pers voor vrij smeedwerk met verticale transmissie en vier kolommen is de oliecilinder bevestigd op de bovenste balk en is de plunjer stevig bevestigd aan de beweegbare balk.

De beweegbare balk beweegt op en neer onder de druk van de werkvloeistof, geleid door de verticale kolom.

De beweegbare balk heeft werkbanken die heen en weer bewegen, met een bovenaambeeld en een onderaambeeld die respectievelijk onder de beweegbare balk en op de werktafel zijn geïnstalleerd.

De werkkracht wordt ondersteund door een frame dat bestaat uit boven- en onderbalken en kolommen.

Grote en middelgrote hydraulische persen voor vrij smeden, die meestal worden aangedreven door een pompaccumulatorsysteem, gebruiken meestal drie werkcilinders om werkkrachten op drie niveaus te bereiken.

Er zijn ook balanscilinders en retourcilinders buiten de werkcilinders die opwaartse kracht uitoefenen.

Vergeleken met traditionele stansmethodes heeft hydrovormen duidelijke technische en economische voordelen, zoals gewichtsvermindering, minder onderdelen en mallen, verbeterde stijfheid en sterkte en lagere productiekosten.

Deze technologie wordt steeds meer gebruikt in verschillende industrieën, vooral in de automobielsector.

Het doel om het structurele gewicht en het energieverbruik tijdens gebruik te verminderen is een langetermijndoelstelling in industrieën zoals auto's, luchtvaart en ruimtevaart.

Hydrovormen is een geavanceerde productietechnologie die helpt dit doel te bereiken en is een trend in de ontwikkeling van geavanceerde productie.

In vergelijking met stempelen en lastechnologieënhydrovormen heeft een aantal belangrijke voordelen:

Minder gewicht en materiaalbesparing:

Voor onderdelen zoals motorsteunen en radiatorsteunen kunnen hydrogevormde onderdelen 20-40% lichter zijn dan gestanste onderdelen. Voor holle trapasonderdelen kan de gewichtsreductie oplopen tot 40-50%.

Minder onderdelen en matrijzen en lagere matrijskosten:

Voor hydrogevormde onderdelen is meestal maar één set matrijzen nodig, terwijl voor veel gestanste onderdelen meerdere sets nodig zijn.

Hydrovormen heeft het aantal motorbeugelonderdelen teruggebracht van 6 naar 1 en radiatorbeugelonderdelen van 17 naar 10.

Lagere daaropvolgende bewerking en assemblagelassen:

De radiatorondersteuning heeft bijvoorbeeld een toename van 43% in warmteafvoergebied, een afname in soldeerpunten van 174 naar 20, een afname in processen van 13 naar 6 en een toename in productiviteit van 66% gezien.

Iverbeterde sterkte en stijfheid, vooral vermoeiingssterkte:

Zo kan de stijfheid van een hydrogevormde radiatorbeugel toenemen met 39% in verticale richting en 50% in horizontale richting.

Lagere productiekosten:

Statistische analyse van hydrogevormde onderdelen heeft aangetoond dat de gemiddelde productiekosten 15-20% lager zijn dan die van gestanste onderdelen en dat de matrijskosten 20-30% lager zijn."

Hydraulische persen kunnen worden gebruikt voor verschillende metalen plaat vormprocessen zoals trekken, draaien, buigen en stampen. De machine kan ook worden aangepast voor algemene persbehoeften door de toevoeging van een afwerkbuffer, afwerk- en beweegtafel, afhankelijk van de eisen van de gebruiker.

Naast smeden en vormen kan de hydraulische pers met drie balken en vier kolommen ook worden gebruikt voor correctie, perspassing, verpakking, briketteren en het persen van platen.

Materialen die geschikt zijn voor het hydraulisch vervormingsproces zijn onder andere koolstofstaal, roestvrij staal, aluminiumlegering, koperlegering en nikkellegering.

In het algemeen kan elk materiaal dat geschikt is voor koudvervorming kan worden gebruikt in het hydraulische vormproces.

Hydraulische vormgevingstechnologie wordt veel gebruikt in diverse industrieën, waaronder autofabrieken, elektronicafabrieken, fabrieken van elektrische apparaten, warmtebehandelingsinstallaties, tandwielfabrieken en fabrieken van airconditioningonderdelen.

Daarnaast wordt hydraulisch vormen veel gebruikt in de auto-, luchtvaart-, ruimtevaart- en pijpleidingindustrie. Het is voornamelijk van toepassing op:

| 1 | De tandwielpomp |

| 2 | Hydraulisch overloopventiel |

| 3 | Miniatuurschakelaar |

| 4 | Naderingsschakelaar |

| 5 | O-ring |

| 6 | U-ring |

| 7 | Anti-stofring |

| 8 | Geleidingsring |

| 9 | Ladderring |

| 10 | Gat gebruik YX ring |

| 11 | Gecombineerde afdichtingsring |

| 12 | De tandwielpomp |

Doe-het-zelf hydraulische pers van 5 ton

Verschillende soorten hydraulische persmachines werken verschillend, en elke fabrikant van hydraulische persen levert bij levering een bedieningshandleiding bij de machine.

Deze handleiding is het beste trainingsmateriaal om de belangrijkste punten van het gebruik van de hydraulische pers te leren.

Als gebruiker van een hydraulische persmachine met vier zuilen kun je ook onze gebruikershandleiding voor hydraulische persen raadplegen voor meer informatie.

Opmerking: Elke hydraulische persmachine werkt anders en de fabrikant levert een bedieningshandleiding bij de machine. Deze handleiding is het beste trainingsmateriaal om te leren hoe je de machine moet gebruiken.

Op dit punt is de hele inbedrijfstelling van de hydraulische persmachine voltooid en kan deze in productie worden genomen.

Het aanbevolen smeermiddel voor hydraulische persmachines is ISO VG 32 of ISO VG 46 antislijtage hydraulische olie, met een optimaal bedrijfstemperatuurbereik van 15°C tot 60°C (59°F tot 140°F). Deze oliën bieden een uitstekende slijtagebescherming en thermische stabiliteit voor hogedruksystemen.

Voordat het reservoir wordt gevuld, moet de hydraulische vloeistof rigoureus worden gefilterd om verontreinigingen te verwijderen die de prestaties van het systeem en de levensduur van de onderdelen in gevaar kunnen brengen. Implementeer een filtratiesysteem met een minimale Bètaverhouding van β10 ≥ 200.

Vervang de hydraulische olie jaarlijks, waarbij de eerste verversing uiterlijk drie maanden na de inbedrijfstelling moet plaatsvinden. Er moet regelmatig een olieanalyse worden uitgevoerd om verontreinigingsniveaus en oliedegradatie te controleren.

Zorg voor een goede smering van de glijblokken met hoogwaardig vet op lithiumbasis. Houd de verticale kolommen schoon en vrij van vuil. Smeer alle bewegende delen vóór elke bedrijfscyclus in met machineolie om slijtage te minimaliseren en een soepele werking te garanderen.

Voor een pers met een nominale capaciteit van 500 ton is de maximaal toegestane excentriciteit van de centrale belasting 40 mm. Overschrijding van deze limiet kan naspanningseffecten veroorzaken, wat kan leiden tot verkeerde uitlijning, ongelijkmatige slijtage of structurele schade. Implementeer belastingsmeetsystemen om overbelasting te voorkomen.

Kalibreer en inspecteer de manometers om de twee jaar met behulp van gecertificeerde apparatuur. Overweeg de implementatie van digitale drukomzetters voor een grotere nauwkeurigheid en realtime bewakingsmogelijkheden.

Reinig tijdens langere perioden van inactiviteit alle blootgestelde oppervlakken grondig en breng een duurzame roestwerende coating van hoge kwaliteit aan. Sla de machine indien mogelijk op in een klimaatgecontroleerde omgeving om het risico op corrosie te minimaliseren.

Implementeer een uitgebreid preventief onderhoudsschema, inclusief regelmatige inspecties van afdichtingen, slangen en elektrische componenten. Houd gedetailleerde onderhoudslogboeken bij en gebruik voorspellende onderhoudstechnieken, zoals trillingsanalyse en thermografie, om potentiële problemen op te sporen voordat ze tot storingen leiden.

Het primaire onderhoud voor de hydraulische persmachine moet worden uitgevoerd nadat deze 500 uur heeft gedraaid, waarbij de verantwoordelijkheid voornamelijk ligt bij de operators en met ondersteuning van onderhoudsmedewerkers.

Om met het onderhoud te beginnen, moet u eerst de voeding uitschakelen en vervolgens te werk gaan volgens het onderhoudsschema in de onderstaande tabel.

| Nee. | Positie | Onderhoudsgegevens en -vereisten |

| 1 | Extern onderhoud | 1. Maak de buitenkant van de hydraulische pers schoon, houd de binnenkant en buitenkant schoon, geen roest. |

| 2. Vul de ontbrekende schroeven, moeren, knoppen, borden, enz. aan. | ||

| 2 | Balk, kolomgeleider | 1. Reinig het buitenoppervlak van boven- en onderbalken en beweegbare balken, evenals pijler, geleiderail, glijblok en persplaat. Reinig zonder olie, gele aanslag en roestvlek. |

| 2. Verwijder de bramen op het onderste oppervlak van de beweegbare balk en het bovenste oppervlak van de onderbalk en op de staander, geleiderail en schuifregelaar. | ||

| 3. Controleer de bevestigingen van de balk- en kolomgeleiderails en draai ze vast. | ||

| 3 | Hydraulisch, smering | 1. Veeg en controleer het oppervlak van de oliepomp, klep, olietank en pijpleiding, schoon, roestvrij, olievrij, geen gele mantel, geen lekkage. |

| 2. Reinig de oliekop, het filterscherm, bagger de olie weg, de olie markering is duidelijk. | ||

| 3. Controleer de oliekwaliteit en -hoeveelheid in de brandstoftank, voeg smeerolie indien van toepassing. | ||

| 4. Controleer de meter | ||

| 5. Controleer de smering van kolommen en geleiderails. | ||

| 4 | Elektrisch | 1. Maak het elektriciteitskastje schoon zonder vuil of vet. |

| 2. Controleer de integriteit van de lijn, de aansluiting van de slangbescherming betrouwbaar, goede prestaties. | ||

| 3. Controleer de rijschakelaar van de beweegbare balk en controleer of de werking gevoelig en betrouwbaar is. | ||

| 4. Beschermkap veiligheid, beschermkap pijler compleet en makkelijk te gebruiken, beschermkap voetpedaalschakelaar intact, veilig en betrouwbaar. | ||

| 5. Controleer en draai de nulaansluiting vast. |

| Nee. | Positie | Onderhoudsgegevens en -vereisten |

| 1 | Balk, kolomgeleider | 1. Controleer en stel het horizontale vlak van de balk, geleiderail, geleidebus, glijblok en persplaat van de kolom zodanig af dat een soepele beweging wordt verkregen en aan de technische eisen wordt voldaan. |

| 2. Defecte onderdelen repareren of vervangen. | ||

| 2 | Hydraulisch, smering | 1. Demonteren en repareren magneetventielslijpklep en klepkern. |

| 2. Reinig en inspecteer de oliepomp, cilinder en plunjer, repareer bramen en vervang de oliekeerring. | ||

| 3. Controleer de manometers. | ||

| 4. Slecht versleten onderdelen repareren of vervangen. | ||

| 5. Start de hydraulische persmachine om te controleren of de beweging van elke cilinder en plunjer soepel is, zonder kruipen. Controleer of de steunklep de bewegende balk in elke positie nauwkeurig kan stoppen en of de drukval voldoet aan de procesvereisten. | ||

| 3 | Elektrisch | 1. Reinig de motor, controleer de lagers en vervang het vet. |

| 2. Repareer of vervang beschadigde onderdelen. | ||

| 3. De elektrische apparaten voldoen aan de vereisten van de uitrustingsnorm. | ||

| 4 | Nauwkeurigheid | 1. Kalibreer het niveau van de gereedschapsmachine, controleer, stel bij en repareer de nauwkeurigheid. |

| 2. Nauwkeurigheid in overeenstemming met de integriteitsnormen van de apparatuur. |

Je kunt de veelvoorkomende storingen en oplossingen voor problemen met hydraulische persmachines in ons vorige artikel.

Veiligheidsvoorschriften

Alleen bevoegd personeel met grondige kennis van de structuur, prestaties en bedieningsprocedures van de hydraulische persmachine mag de apparatuur bedienen.

Probeer nooit de machine te reviseren, af te stellen of ermee te knoeien terwijl deze in bedrijf is. Zorg er altijd voor dat de pers volledig stilstaat en spanningsloos is voordat u onderhoud uitvoert.

Als er ernstige olielekkage, onbetrouwbare werking, hard geluid, overmatige trillingen of andere abnormale omstandigheden optreden, moet de machinist de machine onmiddellijk uitschakelen en de hoofdoorzaak onderzoeken voordat hij het probleem oplost.

Gebruik de machine niet bij overbelasting of wanneer de maximale excentriciteit wordt overschreden. Houd u te allen tijde aan de specificaties voor nominale capaciteit en lastverdeling van de pers.

Houd u strikt aan de maximale slag van de schuif. De minimale sluithoogte van de matrijs mag niet minder zijn dan 600 mm om schade aan de pers te voorkomen en de veiligheid van de operator te garanderen.

Zorg ervoor dat alle elektrische apparatuur veilig en betrouwbaar is geaard om elektrische gevaren en mogelijke storingen te voorkomen.

Zet de schuif aan het einde van elke dienst terug in de laagste stand om de hydraulische druk te ontlasten en het risico van onverwachte bewegingen te minimaliseren.

Inspecteer en onderhoud veiligheidsvoorzieningen zoals afschermingen, lichtschermen en noodstopknoppen regelmatig. Omzeil of deactiveer deze kritieke veiligheidsvoorzieningen nooit.

Draag de juiste persoonlijke beschermingsmiddelen (PPE), zoals een veiligheidsbril, gehoorbescherming en schoenen met stalen neuzen wanneer u de hydraulische pers bedient of in de buurt ervan werkt.

Implementeer een lockout/tagout-procedure voor onderhouds- en reparatiewerkzaamheden om te voorkomen dat de machine per ongeluk wordt opgestart of onder spanning wordt gezet.

De hydraulische pers wordt steeds populairder in de industriële productie door de vooruitgang in de industrie en de hydraulische technologie.

Of je nu een fabrikant of gebruiker van een hydraulische pers bent, het is cruciaal om te begrijpen hoe je de tonnage van een hydraulische pers berekent.

Als professionele fabrikant geven we je informatie over de hoeveelheid kracht die een hydraulische pers uitoefent en de betekenis van deze informatie.

Om de tonnage van de hydraulische cilinder te bepalen, is het nodig om de werkdruk van het hydraulische systeem en de binnendiameter en buitendiameter van de cilinderstang te kennen (die nodig zijn bij het berekenen van de trekkracht van de hydraulische cilinder).

De formule voor de berekening van de tonnage van een hydraulische pers:

Duwkracht van hydraulische cilinder = Oppervlakte binnenste gedeelte hydraulische cilinder (of oppervlakte zuiger) × werkdruk

Oppervlakte binnenste doorsnede hydraulische cilinder = π*D2/4 = 3.14 × D2 ÷ 4

Werkdruk: is gelijk aan de druk die op de manometer wordt weergegeven tijdens de werking met maximale belasting

Bijvoorbeeld:

Stel dat de hydraulische cilinder een binnendiameter heeft van 10 cm en een werkdruk van 16MPa (160kgf).

Het binnenoppervlak van de hydraulische cilinder kan als volgt worden berekend: 3,14×10×10÷4=78,5cm2

Daarom kan de duwkracht als volgt worden berekend: 78,5 x 160 = 12560kg = 12,56 ton.

Om het gemakkelijker te maken, hebben we een tonnagecalculator voor hydraulische persen gemaakt.

Door deze formule te gebruiken, kunnen we snel de tonnage bepalen van de hydraulische pers die we hebben gekocht of willen kopen, en voorkomen dat we een hoge prijs betalen voor apparatuur met een lage tonnage.

Bovendien kunnen we met deze formule de werkdruk van onze eigen hydraulische pers berekenen om overbelasting van de apparatuur te voorkomen en de levensduur en prestaties ervan te verbeteren.

Voordat je een hydraulische persmachine koopt, vraag je je misschien af welke grootte het meest geschikt is voor jouw behoeften. Dit probleem kan eenvoudig worden opgelost door de bovenstaande formule voor het berekenen van de tonnage van een hydraulische pers te gebruiken.

Maar misschien weet je niet zeker waar je de hydraulische pers moet kopen. Er zijn veel factoren die je beslissing kunnen beïnvloeden en er zijn wereldwijd veel gerenommeerde fabrikanten van hydraulische persmachines.

Desondanks worden de meest rendabele hydraulische persmachines vaak geproduceerd door fabrikanten in China.

Het is belangrijk om de tijd te nemen om een betrouwbare en betrouwbare fabrikant van hydraulische persen te vinden, die je alle benodigde specificaties en kosteninformatie kan geven voor de hydraulische pers die je nodig hebt.

Verder lezen:

De fascinatie voor verbrijzelingsexperimenten met hydraulische persen komt voort uit de wens om de materiaaleigenschappen en structurele integriteit onder extreme drukkrachten te begrijpen. Het verbrijzelingspotentieel van een hydraulische pers hangt voornamelijk af van zijn tonnagecapaciteit, die direct correleert met de maximale kracht die hij kan uitoefenen.

Hydraulische persen variëren meestal van kleine apparaten op een werkbank die een paar ton kracht kunnen uitoefenen tot enorme industriële machines die duizenden tonnen kunnen genereren. De materiaaleigenschappen van het te persen object, zoals vloeigrens, druksterkte en structureel ontwerp, bepalen de weerstand tegen vervorming en breuk onder druk.

Voor mensen die toegang hebben tot een hydraulische pers in hun werkplaats, kan het uitvoeren van gecontroleerde pletexperimenten waardevolle inzichten verschaffen in materiaalgedrag en structurele ontwerpprincipes. Het is echter cruciaal om strikte veiligheidsprotocollen in acht te nemen, zoals de juiste bediening van de machine, het gebruik van beschermende uitrusting en het veilig hanteren van verbrijzelde materialen.

Enkele veelvoorkomende materialen en hun algemene weerstand tegen het pletten met een hydraulische pers:

Toekomstige experimenten kunnen geavanceerde materialen en complexe geometrieën onderzoeken of zelfs scenario's uit de echte wereld simuleren om ons begrip van materiaalprestaties onder extreme drukbelastingen te verbeteren. Dergelijk onderzoek heeft praktische toepassingen op het gebied van materiaalkunde, constructietechniek en optimalisatie van productieprocessen.

De volgende lijst bevat zeven belangrijke termen voor hydraulische persbewerkingen. Terwijl ervaren ingenieurs en operators goed op de hoogte moeten zijn van deze concepten, kunnen ze onbekend zijn voor nieuwkomers. Laten we ze elk in detail bekijken:

Nominale druk: De maximale continue werkdruk die een hydraulisch systeem kan weerstaan zonder dat dit ten koste gaat van de prestaties of de veiligheid. Deze wordt meestal uitgedrukt in bar of PSI en is een cruciale factor bij het bepalen van de mogelijkheden en beperkingen van de pers.

Motordichting: Een dynamisch afdichtingsmechanisme dat cruciaal is voor het behoud van de vloeistofintegriteit in de glijdende onderdelen van een hydraulische pers. Deze afdichtingen, die vaak gemaakt zijn van materialen zoals polyurethaan of PTFE, voorkomen lekkage en zorgen voor een efficiënte krachtoverbrenging bij heen en weer bewegende of roterende bewegingen.

Schakelschema: Een schematische weergave van het hydraulische systeem met behulp van gestandaardiseerde symbolen (ISO 1219-1:2012) om componenten zoals pompen, kleppen, cilinders en hun onderlinge verbindingen weer te geven. Dit schema is essentieel voor systeemontwerp, probleemoplossing en onderhoud.

Hydraulisch aandrijfsysteem: De belangrijkste krachtomzettingseenheid in een hydraulische pers, die vloeistofdruk omzet in mechanische kracht en beweging. Het bestaat meestal uit een hydraulische pomp, regelkleppen, actuators (cilinders of motoren) en hulpcomponenten die samenwerken om precieze kracht en beweging te leveren.

Hydraulische aandrijfeenheid (HPU): Vaak aangeduid als een hydraulisch drukstation, is dit de centrale krachtbron voor het hydraulische systeem. Deze bestaat uit een reservoir, hydraulische pomp(en), elektromotor(en), regelkleppen, filters, warmtewisselaars en instrumenten. De HPU genereert, conditioneert en distribueert hydraulische vloeistof om de persbewerkingen aan te drijven.

Hydraulische balans: Een belangrijk concept in het persontwerp waarbij vloeistofdruk wordt gebruikt om het gewicht van bewegende onderdelen en de pers zelf tegen te gaan. Deze balans verbetert de efficiëntie, vermindert slijtage en maakt een soepelere werking mogelijk, vooral bij grootschalige persen.

Olie aftappen: Het proces waarbij hydraulische vloeistof van verschillende systeemcomponenten wordt teruggevoerd naar het reservoir. Een goed afwateringsontwerp is cruciaal voor de efficiëntie van het systeem, het voorkomen van cavitatie en het schoonhouden van de vloeistof. Het gaat vaak om strategisch geplaatste retourleidingen, filters en mogelijk koelmechanismen.

Hydraulisch persen verwijst naar het proces van het positioneren van het lege deel in de mal tijdens het hydraulisch persen. De blenkring regelt de metaalstroom om een hol werkstuk te vormen.

Over het algemeen verwijst dieptrekken naar een werkstuk waarvan de diepte groter is dan 1/2 van de diameter.

De blankingproces In een ponsmachine wordt de plaat gesneden en geponst om de gewenste vorm te krijgen. Het gebruikte materiaal kan een enkele plaat of een doorlopende strook zijn.

Stempelen omvat niet alleen blanking, maar ook omvormen, buigen, flensen en perforeren.

Als het trekproces wordt toegevoegd aan het ponsproces op een ponsmachine, kan de pers een hydraulische ponsmachine worden genoemd.

Over het algemeen hebben ponsmachines een eenvoudige structuur, snelle productiesnelheid en hoge efficiëntie, waardoor ze geschikt zijn voor het vormen van grote volumes en eenvoudige blenkvormen.

Aan de andere kant zijn hydraulische persen beter geschikt voor de productie van middelgrote tot kleine series met behoefte aan nauwkeurigheid, diepte en een veranderlijke vorm.

Deze persen stellen precieze eisen aan de schuifsnelheid, druk en positie en kunnen op maat worden gemaakt om aan specifieke opdrachten te voldoen.

Wanneer klanten verwerkingsmachines willen kopen, moeten ze de juiste hydraulische of mechanische pers gebaseerd op hun werkelijke verwerkingsbehoeften.

5 Ton hydraulische krik vs 500 Ton hydraulische pers

Na het lezen van de bovenstaande informatie zou je nu een goed begrip moeten hebben van hydraulische persen.

Als je een hydraulische pers voor je werkplaats wilt kopen, dit artikel over de aanschaf ervan kan je helpen.

Bovendien kunt u reik uit naar ons voor een offerte voor een hydraulische pers.