Heb je je ooit afgevraagd hoe krachtige machines moeiteloos complexe taken uitvoeren? Het antwoord ligt in hun hydraulische systemen - de onbezongen helden van de moderne techniek. In deze blogpost duiken we in de fascinerende wereld van hydraulica en verkennen we de principes, voordelen en diverse toepassingen ervan in verschillende industrieën. Bereid je voor om te ontdekken hoe deze opmerkelijke technologie een revolutie teweegbrengt in de manier waarop we leven en werken.

Het hydraulisch systeem is een transmissiesysteem dat vloeistof als werkmedium gebruikt en de interne druk van de vloeistof gebruikt om kracht (of energie) over te brengen, om te zetten en te regelen op basis van het principe van Pascal in de vloeistofmechanica.

Het hydraulische systeem is de sleutel tot de besturing van mechanische apparatuur om verschillende acties uit te voeren, en het technische niveau en de productprestaties hebben een directe invloed op het automatiseringsniveau en de betrouwbaarheid van de mechanische apparatuur.

Voordelen:

1. De hydraulische transmissie Het apparaat werkt soepel en kan stabiel bewegen bij lage snelheden. Wanneer de lading verandert, is de bewegingsstabiliteit relatief stabiel en kan tijdens de beweging gemakkelijk een traploze snelheidsregeling worden bereikt. De regelverhouding is groot, over het algemeen tot 100:1, en het maximum kan 200:1 bereiken.

2. Bij hetzelfde vermogen heeft het hydraulische transmissieapparaat een klein volume, een laag gewicht en een compacte structuur, zodat de traagheid klein is en de schakelsnelheid hoog.

3. De besturing en regeling van het hydraulische transmissieapparaat zijn relatief eenvoudig en gemakkelijk te bedienen.

Nadelen:

1. Het hydraulische transmissieapparaat maakt gebruik van vloeistof als overdrachtsmedium en er zullen onvermijdelijk lekken optreden tussen de relatieve bewegingsonderdelen, waardoor volumeverlies optreedt.

Tegelijkertijd is het vanwege de samendrukbaarheid van het lichaam over het algemeen niet gemakkelijk te gebruiken bij zeer strenge eisen aan de overbrengingsverhouding (zoals draad- en tandwielverwerking).

Om lekkages te beperken, is een hoge productienauwkeurigheid van hydraulische componenten vereist.

2. De stroming van olie in pijpleidingen en door relevante hydraulische componenten zal resulteren in drukverlies, mechanische wrijvingsverliezen en viscositeitswrijvingsverliezen tussen bewegende delen en stromende oliemoleculen, en volumeverlies door lekken, waardoor de algehele efficiëntie van het hydraulische systeem zal afnemen.

3. Veranderingen in de olietemperatuur veroorzaken veranderingen in de viscositeit van de olie, wat de stabiliteit van het hydraulische systeem beïnvloedt, zodat het moeilijk is om hydraulische transmissie te gebruiken in omgevingen met lage en hoge temperaturen.

4. Door de kleine ruimte tussen het hydraulische apparaat en de relatieve bewegingsonderdelen is het hydraulische systeem gevoelig voor olievervuiling en moeten er voorzieningen zijn om olievervuiling te voorkomen en een goede filtratie.

1. Toepassing van hydraulische technologie in de industrie

Hydraulische technologie wordt over het algemeen toegepast op zware, grote en zeer grote apparatuur, zoals hydraulische systemen voor walserijen en continugieten in de metallurgische industrie, en snelle responsscenario's in de militaire industrie, zoals de besturing van het vliegtuigroer, het scheepsroer en snelle responsvervolgsystemen.

2. Toepassing van hydraulische technologie in windenergieopwekking

Het hydraulische systeem wordt voornamelijk gebruikt om het bladmoment, de demping, de stop en de remstatus van de windturbine te regelen.

De windturbine voor het opwekken van windenergie heeft veel roterende onderdelen. De gondel draait in het horizontale vlak en draait met het windrad langs de horizontale as om stroom op te wekken.

In de windturbine met variabele bladen moeten de bladen van het windrad rond de middenas van de wortel draaien om zich aan te passen aan verschillende windomstandigheden. Als de windturbine stilstaat, moet de bladtip worden geslingerd om een demping te vormen.

3. Toepassing van hydraulische technologie op militair gebied

Moderne oorlogvoering is een lokale oorlog onder hightechomstandigheden. High-tech wordt op grote schaal gebruikt in militaire domeinen en verschillende nieuwe wapens en technologische wapens worden op het slagveld ingezet, waardoor de plotselingheid en destructiviteit van de oorlog ongekend toenemen en de afhankelijkheid van de oorlog van hydraulische technologie verder toeneemt.

4. Toepassing van hydraulische technologie in de machinebouw

Hydraulische slaghamers met variabele hoge frequentie hebben zeer goede vooruitzichten voor toepassing in geologische exploratie en oceaanvelden.

De excitatiefrequentie van algemene hydraulische slaghamers met variabele hoge frequentie is 10-20 Hz, terwijl de nieuwste hydraulische slaghamers met variabele hoge frequentie die onlangs in Japan zijn geïntroduceerd 60 Hz kunnen bereiken.

En in de bouw kunnen de excitatiefrequentie en amplitude worden aangepast aan de werkelijke situatie van de locatie en kan de optimalisatie van trillingen en arbeidsomstandigheden worden gerealiseerd.

5. Toepassing van hydraulische technologie bij onderwateroperaties

Met de verdieping van de menselijke verkenning van de zeebodem in de huidige samenleving, is de ontwikkeling van onderwater robottechnologie ook snel, en de functies zijn niet langer beperkt tot eenvoudige observatietypes.

De ogen van mensen zijn gericht op operationele onderwaterrobots, die duidelijk meer ontwikkelingsruimte en markt hebben. In de hele operatie is de mechanische hand de meest gebruikte en gecompliceerde component.

De flexibele mechanische hand helpt de operationele onderwaterrobot om verschillende onderwatertaken met uitstekende resultaten uit te voeren.

6. Toepassing van hydraulische technologie in mijnbouwmachines

De nieuwe hydraulische graafmachine heeft niet alleen de voordelen van een licht gewicht, kleine afmetingen, compacte structuur, enz., maar heeft ook een reeks voordelen in het transmissieproces, zoals stabiliteit, eenvoudige bediening en eenvoudige traploze snelheidsregeling en automatische besturing.

Bovendien ontwikkelen de prestaties zich in de richting van hoge efficiëntie, hoge betrouwbaarheid, veiligheid, energiebesparing en automatisering en intelligentie.

7. Toepassing van hydraulische technologie in liften

Hydraulische liften hebben de voordelen van een groot draagvermogen en een soepele werking, maar de manier waarop ze werken is anders.

De gestapelde geleiderail met R-laag is geschikt voor de bewegingsvorm van de hydraulische ladderelevator en de samengestelde katrolgroep is geschikt voor de bewegingsvorm van de hydraulische lift.

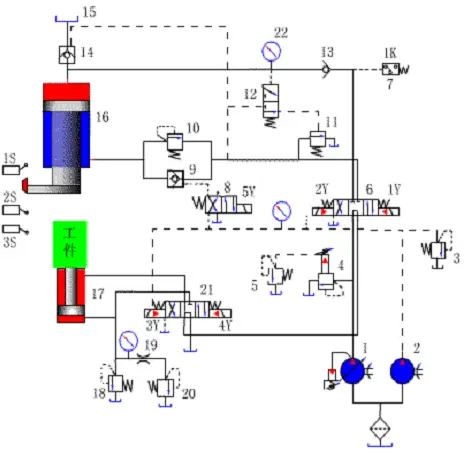

1. Start

Alle elektromagneten zijn uit en de uitgaande olie van de hoofdpomp gaat door de middenlossing van kleppen 6 en 21.

2. Snelle afdaling van de hoofdcilinder

Elektromagneten 1Y en 5Y worden bekrachtigd, klep 6 staat in de juiste stand en de stuurolie stroomt door klep 8 om de magneetgestuurde eenrichtingsklep 9 te openen.

Inlaattraject: pomp 1 klep 6 rechter positie klep 13 hoofdcilinder bovenste kamer.

Retourleiding: hoofdcilinder onderste kamer klep 9 klep 6 rechter positie klep 21 midden positie olietank.

De hoofdcilinderslede daalt snel onder invloed van zijn eigen gewicht en pomp 1 kan, hoewel in de maximale stromingstoestand, nog steeds niet aan zijn behoeften voldoen, zodat de olie in de bovenste kamer van het oliereservoir 15 via de vulklep 14 in de bovenste kamer van de hoofdcilinder terechtkomt.

3. Langzame nadering van het werkstuk en drukverhoging van de hoofdcilinder

Wanneer de hoofdcilinderslede naar een bepaalde positie daalt en de slagschakelaar 2S activeert, wordt 5Y spanningsloos, sluit klep 9 en stroomt de olie in de onderste kamer van de hoofdcilinder terug naar de olietank via de tegendrukklep 10, klep 6 rechterpositie en klep 21 middenpositie.

Op dat moment neemt de druk in de bovenste kamer van de hoofdcilinder toe, sluit klep 14 en nadert de hoofdcilinder langzaam het werkstuk onder invloed van de drukolie die door pomp 1 wordt toegevoerd.

Na contact met het werkstuk neemt de weerstand plotseling toe en neemt de druk verder toe, waardoor het debiet van pomp 1 automatisch afneemt.

4. Onderhoud onder druk

Wanneer de druk in de bovenste kamer van de hoofdcilinder de vooraf bepaalde waarde bereikt, zendt het drukrelais 7 een signaal uit, waardoor 1Y spanningsloos wordt, klep 6 terugkeert naar de middelste stand, de bovenste en onderste kamers van de hoofdcilinder worden gesloten en de kegeloppervlakken van de eenrichtingsklep 13 en de laadklep 14 voor een goede afdichting zorgen, waardoor de druk in de hoofdcilinder gehandhaafd blijft.

De drukbehoudstijd wordt ingesteld door het tijdrelais. Tijdens drukbehoud wordt de pomp ontlast door de middelste stand van kleppen 6 en 21.

5. Drukontlasting, hoofdcilinderretour en drukhouduiteinde

Wanneer het tijdrelais een signaal afgeeft, wordt magneet 2Y bekrachtigd en staat klep 6 in de linker positie.

Door de hoge druk in de bovenste kamer van de hoofdcilinder staat de hydraulische stuurklep 12 in de bovenste stand en opent de olie onder druk de externe regelvolgorderegeling 11, waardoor de uitgaande olie van pomp 1 via klep 11 terug kan stromen naar de olietank.

Pomp 1 werkt onder lage druk, die niet voldoende is om de hoofdklepkern van de laadklep 14 te openen, maar in plaats daarvan de ontlaadklepkern van de klep opent, waardoor de olie in de bovenste kamer van de hoofdcilinder via de opening van de ontlaadklep wordt teruggevoerd naar de bovenste olietank en de druk geleidelijk afneemt.

Wanneer de druk in de bovenste kamer van de hoofdcilinder tot een bepaald niveau is gedaald, keert klep 12 terug naar de onderste stand, sluit klep 11 en neemt de druk van pomp 1 toe, waardoor klep 14 volledig opent. Op dat moment is de olie-inlaatroute:

pomp 1 naar klep 6 linkerpositie naar klep 9 naar de onderste kamer van de hoofdcilinder. De olieretourroute is:

de bovenste kamer van de hoofdcilinder naar klep 14 naar de bovenste olietank 15, waardoor de hoofdcilinder snel kan terugkeren.

6. Hoofdcilinder stopt op zijn plaats

Wanneer de schuif van de hoofdcilinder omhoog gaat om verplaatsingsschakelaar 1S te activeren, verliest elektromagneet 2Y zijn vermogen en staat klep 6 in de middelste stand, waardoor de onderste kamer van de hoofdcilinder wordt afgesloten met de hydraulische eenrichtingsklep 9, waardoor de hoofdcilinder op zijn plaats stopt en niet beweegt en de uitgaande olie van pomp 1 wordt afgevoerd via klep 6 en 21 in de middelste stand.

7. Uitschuiven en intrekken van de onderste cilinder

Wanneer 3Y wordt bekrachtigd, staat klep 21 in de linker positie. De olie komt de onderste cilinder binnen via het volgende pad: pomp 1, klep 6 in de middelste stand, klep 21 in de linker stand en de onderste cilinderholte.

De olie gaat via de volgende weg terug naar het oliereservoir: de bovenste holte van de onderste cilinder, klep 21 in de linker positie. De drijfmof van de onderste cilinder komt omhoog, waardoor de extrusie ontstaat.

Wanneer 3Y kracht verliest, wordt 4Y bekrachtigd en staat klep 21 in de juiste stand, waardoor de zuiger van de onderste cilinder daalt en terugtrekt.

8. Drijvende drukrand

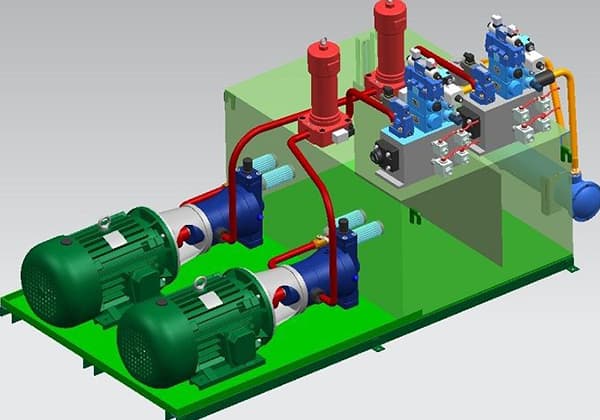

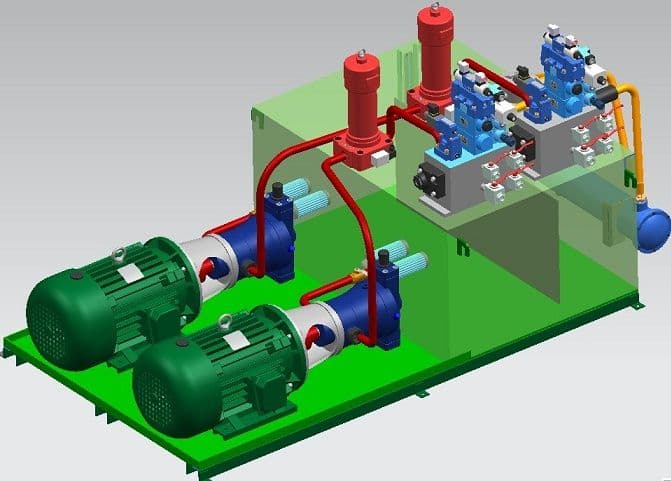

Een hydraulisch systeem bestaat meestal uit de volgende onderdelen:

Energiebron:

Dit onderdeel zet de mechanische energie van een elektromotor om in drukenergie in een vloeistof, zoals verschillende soorten hydraulische pompen.

Actuators:

Dit omvat verschillende hydraulische cilinders en motoren, die de drukenergie van de vloeistof omzetten in mechanische energie om de werkende onderdelen aan te drijven.

Besturings- en regelcomponenten:

Dit omvat verschillende drukkleppen, stroomkleppen en richtingskleppen die de druk, het debiet en de stroomrichting van de vloeistof in het hydraulische systeem regelen en besturen om te voldoen aan de vereisten van de werkende component voor kracht (koppel), snelheid (rotatie) en bewegingsrichting (bewegingscyclus).

Hulpcomponenten:

Alle andere onderdelen buiten de bovenstaande drie componenten staan bekend als hulpcomponenten, waaronder olietanks, olieleidingen, leidingverbindingen, oliefilters, accumulatoren, drukmeters, verwarmers (koelers) en meer.

Deze spelen een belangrijke rol bij het garanderen van de betrouwbaarheid en stabiliteit van het hydraulische systeem.

Daarnaast is er hydraulische olie, het transmissiemedium.

Hydraulische technologie heeft de efficiëntie van het werk enorm verbeterd door traditionele apparatuur te vernieuwen en te moderniseren.

Op dit moment is hydraulische technologie geïntegreerd in de renovatie van machines en vervangt geleidelijk de traditionele technologie als kernonderdeel, wat de toekomstige ontwikkeling van de machine-industrie aangeeft.

In welke industrieën wordt het hydraulisch systeem gebruikt? Laten we samen een kijkje nemen.

1. Gereedschapsmachine-industrie

In de werktuigmachine-industrie omvatten hydraulische systemen van warmbewerkingsmachines onder andere spuitgietmachines, spuitgietmachines, hydraulische persen, stempels en snelle smeedmachines.

Koudbewerkingsmachines omvatten gecombineerde bewerkingsmachines, draaibanken en diverse profielbewerkingsmachines.

2. Bouwmachines

Hydraulische transmissie (hydraulisch systeem) wordt veel gebruikt, zoals graafmachines, bandenladers, autokranen, bulldozers op rupsbanden, bandenkranen, zelfrijdende dumptrucks, diepladers, trilwalsen, enz.

3. Automobielindustrie

Hydraulische technologie (hydraulisch systeem) wordt gebruikt voor hydraulische off-roadvoertuigen, hydraulische kiepwagens, hydraulische hoogwerkers en brandweerwagens.

4. Landbouw- en bosbouwmachines

Hydraulische systemen besturen landbouwwerktuigen op oogstmachines en tractoren. Hydraulische systemen besturen verschillende bewegingen van hout in houtcontainermachines. Warmpersen voor kunstplaten worden ook bediend met hydraulische systemen.

5. Chemische en textielmachines

In chemische en textielmachines worden hydraulische systemen gebruikt voor plastic spuitgietmachines, rubbermachines, papiermachines, leer gladstrijkmachines, zeepmaalmachines, keramische afvalvormmachines, spinmachines en spinmachines van textielmachines.

6. Energie-industrie

Machines met hydraulische systemen die worden gebruikt in de energie-industrie zijn onder andere boren platforms, onderwater olie-extractiemachines, boren, takels, machines voor kolenwinning, mijnbouwmachines, hydraulische steunen voor mijnbouw, apparatuur voor energieopwekking, enz.

7. Metallurgische industrie

In de metallurgische industrie worden hydraulische systemen gebruikt voor hoogoventoevoermachines, regelsystemen voor staalovens, draaitorenmachines, neerwalssystemen, rollenbuigen balanssystemen, controlesystemen voor stripafwijkingen, enz.

8. Scheepsbouw

Hydraulische technologie (hydraulisch systeem) wordt veel gebruikt in de scheepsbouwindustrie, zoals volledig hydraulische baggerschepen, bergingsschepen, hei-schepen, olieproductieroutes, watervleugels, luchtkussenschepen, scheepshulpapparatuur, enz.

9. Technologie voor de verwerking van kleine en middelgrote machineonderdelen

Bijvoorbeeld verschillende kleine en middelgrote metalen onderdelen voor de metaalonderdelenindustrie.

Hydraulische persen worden vaak gebruikt voor het onder druk omvormen van deze metalen machinedelen, zoals extrusievormen, matrijzenpersen, koud- en warm smeedwerken vrij smeden van metalen profielen.

10. Niet-metaalachtig materiaal perstechnologie

Dit proces behoort tot de productie van specifieke producten, zoals de verwerkingstechnologie van rubberproducten, SMC vormtechnologie en het warmtevormen van auto-interieuronderdelen.

De voordelen van hydraulische persen in deze apparaten liggen ook erg voor de hand.

Drukverlies

Door de viscositeit van de vloeistof en de onvermijdelijke wrijvingskrachten in de pijpleiding gaat er onvermijdelijk een bepaalde hoeveelheid energie verloren wanneer de vloeistof stroomt. Dit energieverlies uit zich voornamelijk in drukverlies. Er zijn twee soorten drukverlies: langs het traject en lokaal.

Het drukverlies langs het pad is het drukverlies als gevolg van wrijving wanneer de vloeistof over een bepaalde afstand door een rechte buis met een constante diameter stroomt.

Plaatselijk drukverlies wordt veroorzaakt door de plotselinge verandering in de vorm van de dwarsdoorsnede van de pijpleiding, de verandering in de richting van de vloeistofstroom of andere vormen van vloeistofweerstand.

Het totale drukverlies is gelijk aan de som van de drukverliezen langs het traject en het plaatselijke drukverlies. Omdat drukverlies onvermijdelijk is, moet de nominale druk van de pomp iets hoger zijn dan de maximale werkdruk die het systeem vereist.

Over het algemeen wordt de maximale werkdruk die het systeem nodig heeft vermenigvuldigd met een factor 1,3-1,5 om de nominale druk te schatten.

Debietverlies

In een hydraulisch systeem zijn er relatieve bewegende oppervlakken tussen elke samengedrukte component, zoals het binnenoppervlak van een hydraulische cilinder en het buitenoppervlak van een zuiger. Omdat er een relatieve beweging moet zijn, is er een bepaalde spleet tussen beide.

Als de ene kant van de spleet hogedrukolie is en de andere kant lagedrukolie, stroomt de hogedrukolie door de spleet naar het lagedrukgebied, waardoor lekkage ontstaat.

Tegelijkertijd lekt er door een gebrekkige afdichting van de hydraulische onderdelen ook wat olie naar buiten. De werkelijke stroomsnelheid wordt verminderd door deze lekkage, wat we stromingsverlies noemen.

Daarom moet het nominale debiet van de pomp in het hydraulische systeem iets hoger zijn dan het maximaal vereiste debiet tijdens de werking van het systeem.

Meestal kan het maximaal vereiste debiet van het systeem vermenigvuldigd worden met een factor 1,1-1,3 om het nominaal debiet te schatten.

Hydraulische schok

Oorzaak: Wanneer de vloeistof in een hydraulisch systeem stroomt, kan het schakelen van de uitvoerende componenten en het sluiten van de kleppen een ogenblikkelijke drukpiek veroorzaken door traagheid en de onvoldoende gevoelige reactie van sommige hydraulische componenten, die hydraulische schok wordt genoemd. De piekwaarde kan meerdere malen de werkdruk overschrijden.

Schade: Het kan trillingen en lawaai veroorzaken, drukcomponenten zoals relais en regelkleppen onjuist laten werken en zelfs sommige componenten, afdichtingen en pijpleidingen beschadigen.

Maatregelen: Achterhaal de oorzaak van de schok en voorkom een scherpe verandering in de stroomsnelheid. Vertraag de tijd voor de snelheidsverandering, schat de drukpiekwaarde in en neem overeenkomstige maatregelen.

De combinatie van stroomschakelkleppen en magneetschakelkleppen kan bijvoorbeeld hydraulische schokken effectief voorkomen.

Cavitatie

Verschijnsel: Als er lucht infiltreert in het hydraulische systeem, zullen de bellen in de vloeistof snel onder hoge druk barsten wanneer ze naar het hogedrukgebied stromen, wat een plaatselijke hydraulische schok veroorzaakt en lawaai en trillingen genereert.

Omdat de bellen de continuïteit van de vloeistofstroom tenietdoen, kan de olie bovendien minder goed door de pijpleiding stromen, wat schommelingen in debiet en druk veroorzaakt en de levensduur van de hydraulische onderdelen beïnvloedt.

Oorzaak: Hydraulische olie bevat een bepaalde hoeveelheid lucht, die kan zijn opgelost in de olie of gemengd in de vorm van bellen.

Wanneer de druk lager is dan de luchtscheidingsdruk, scheidt de in de olie opgeloste lucht zich af en vormt bellen.

Wanneer de druk onder de verzadigde dampdruk van de olie zakt, zal de olie koken en een groot aantal bellen produceren. Deze bellen in de olie vormen een discontinue toestand die cavitatie wordt genoemd.

Locatie: Onder atmosferische druk kunnen zich gemakkelijk luchtzakken vormen bij de olieaanzuigpoort en olieaanzuigpijp.

Wanneer de olie door kleine openingen stroomt, zoals smooropeningen, daalt de druk door de verhoogde snelheid, wat ook luchtzakken kan veroorzaken.

Schade: Belletjes verplaatsen zich met de olie naar het hogedrukgebied en barsten snel onder hoge druk, waardoor het volume plotseling afneemt.

De omringende hogedrukolie stroomt naar binnen om het aan te vullen, wat een plaatselijke onmiddellijke schok veroorzaakt, een snelle druk- en temperatuurstijging en een sterk lawaai en sterke trillingen.

Maatregelen: De structurele parameters van de hydraulische pomp en de olieaanzuigleiding moeten correct worden ontworpen om smalle en scherp gebogen oliepassages te vermijden en de vorming van lagedrukzones te voorkomen.

Redelijke selectie van mechanische materialen, verhoging van de mechanische sterkte, verbetering van de oppervlaktekwaliteit en verbetering van de corrosiebestendigheid.

Cavitatie Erosie

Oorzaak: Cavitatie gaat vaak gepaard met cavitatie-erosie en de zuurstof in de luchtbellen die in de luchtzakken ontstaan, kunnen het oppervlak van metalen onderdelen aantasten.

Deze corrosie veroorzaakt door cavitatie noemen we cavitatie-erosie.

Locatie: Cavitatie-erosie kan optreden in oliepompen, pijpleidingen en andere apparaten met smoormechanismen, vooral in oliepompapparaten, waar dit fenomeen het meest voorkomt.

Cavitatie-erosie is een van de oorzaken van diverse storingen in hydraulische systemen, vooral in hydraulische apparatuur met hoge snelheid en hoge druk, waar het speciale aandacht verdient.

Schade en maatregelen zijn dezelfde als voor cavitatie.

1. Opkomst van de trend van invoersubstitutie voor hoogwaardige hydraulische producten

Hoewel de Chinese hydraulische industrie zich snel heeft ontwikkeld, zijn de meeste bedrijven die hydraulische componenten produceren kleinschalig en hebben ze beperkte innovatiemogelijkheden.

Hydraulische producten zijn voornamelijk geconcentreerd in het midden- en lagere marktsegment en er is een aanzienlijke overcapaciteit aan gewone hydraulische onderdelen, wat leidt tot hevige concurrentie op het gebied van laaggeprijsde producten.

Door de achterblijvende ontwikkeling van high-end hydraulische componenten ten opzichte van de downstream apparatuurproducerende industrieën, zijn binnenlandse mainframe fabrikanten lange tijd afhankelijk geweest van import voor high-end hydraulische componenten.

In de afgelopen jaren hebben binnenlandse fabrikanten van hydraulische componenten, met de ontwikkeling van de industrie en de technologische innovatie van bedrijven, geleidelijk doorbraken gemaakt in technologie en processen, wat heeft geleid tot betere productprestaties.

Sommige hoogwaardige ondernemingen in de hydraulische industrie hebben geleidelijk de afhankelijkheid van binnenlandse fabrikanten van mainframes van internationale merken doorbroken met hun hoge kosten-prestatieverhouding en regionale voordelen, waardoor ze hun marktaandeel voortdurend hebben vergroot.

Met het uitbreken van de COVID-19 pandemie in 2020 werd de internationale handel tot op zekere hoogte belemmerd, en binnenlandse fabrikanten van mainframes zochten actief naar binnenlandse bedrijven om zich aan te passen, wat het proces van importsubstitutie bevorderde en nieuwe kansen bood voor binnenlandse fabrikanten van hydraulische onderdelen.

2. Integratie van hydraulische technologie met hightechresultaten".

In de afgelopen jaren heeft de integratie van hydraulische technologie met nieuwe technologieën zoals computerinformatietechnologie, micro-elektronicatechnologie en automatische besturingstechnologie het ontwikkelingsniveau van hydraulische systemen en componenten bevorderd.

Op korte termijn is de kans op baanbrekende veranderingen in de hydraulische technologie klein, maar de hydraulische technologie zal blijven verbeteren, met name op het gebied van: miniaturisering, lichtgewicht en modularisering van hydraulische componenten; vergroening van productieprocessen; integratie en integratie van hydraulische systemen.

1) Miniaturisering, lichtgewicht en modularisering van producten

Miniaturisering, lichtgewicht en modularisering zijn onvermijdelijke trends in de hele hydraulische industrie.

Miniaturisatie kan worden bereikt door de lay-out en structuur van componenten opnieuw te ontwerpen en het helpt de reactiesnelheid van hydraulische systemen te verbeteren.

Lichtgewicht van hydraulische componenten kan worden bereikt door materiaalselectie en technologische updates, waardoor stroomafwaarts apparatuur minder energie verbruikt, de levensduur wordt verlengd en de productie-efficiëntie wordt verbeterd.

Modularisering van hydraulische producten verwijst naar de integratie van meerdere functies die voorheen door verschillende afzonderlijke componenten werden gerealiseerd, in één enkele module.

Modularisering kan de assemblage-efficiëntie en de afdichtingsprestaties van hydraulische producten verbeteren.

2) Groen productieproces

Het fabricageproces van hydraulische componenten en onderdelen heeft altijd te maken gehad met belangrijke uitdagingen, zoals procesvervuiling, producttrillingen en -geluid, materiaalverlies en mediumlekkage.

In de toekomst moet groene productietechnologie worden toegepast op de hele levenscyclus van productontwerp, proces, productie, gebruik en recycling.

Trillingen en geluid van hydraulische producten en systemen kunnen worden verminderd door constructies te optimaliseren en actieve regelprincipes te gebruiken.

Schadelijke fabricageprocessen moeten geleidelijk worden afgeschaft en vervangen door milieuvriendelijke processen en apparatuur om het efficiënte gebruik van hulpbronnen en energie in het fabricageproces te verbeteren.

De ontwikkeling van nieuwe materialen die wrijving verminderen en slijtage van hydraulische onderdelen tegengaan, kunnen de efficiëntie van het materiaalgebruik verbeteren.

De ontwikkeling van nieuwe verbindingstechnologie voor hydraulische pijpleidingen, onderzoek naar nieuwe afdichtingsmaterialen, optimalisatie van afdichtingsstructuren en precisiebewerkingsprocessen kunnen de afdichtingsprestaties van producten verbeteren en mediumlekkage en vervuiling verminderen.

De ontwikkeling van processen voor recycling en hergebruik van vloeistoffen en gespecialiseerde processen voor demontage, recycling en herfabricage van hydraulische onderdelen kunnen de recyclebaarheid van producten verbeteren.

3) Integratie en integratie van hydraulische systemen

Integratie en integratie van hydraulische systemen kunnen de flexibiliteit en intelligentie van hydraulische systemen realiseren en de voordelen van hydraulische systemen, zoals een hoog overbrengingsvermogen, lage massatraagheid en snelle respons, volledig benutten.

Met de ontwikkeling van nieuwe energietechnologie en intelligente apparatuur moeten hydraulische transmissietechnologie en elektronische besturingstechnologie effectief worden gecombineerd en moet de traditionele besturingsvorm worden veranderd om de respons van het systeem te verbeteren.

De industrie moet traditionele beperkingen doorbreken, de ontwikkeling van intelligente en geïntegreerde systemen bevorderen en voldoen aan de toekomstige vraag naar hydraulische producten op de Chinese markt. Integratie en integratie van hydraulische systemen zijn de toekomstige ontwikkelingsrichting van de hydraulische industrie.

Dit artikel introduceert de definitie, het principe, de belangrijkste componenten, toepassingen, probleemoplossing en toekomstige ontwikkeling van hydraulische systemen.

Door dit artikel te lezen heb je veel kennis opgedaan. Uw waardevolle feedback is ook welkom in het commentaargedeelte.