Heeft u zich ooit afgevraagd hoe u uw lasersnijefficiëntie kunt verhogen en kosten kunt besparen? Dit artikel onthult vier essentiële strategieën, van het optimaliseren van snijpaden tot het verbeteren van het materiaalgebruik. Ontdek praktische tips om uw productiesnelheid te verhogen en het materiaalgebruik te maximaliseren, zodat uw lasersnijproces zowel efficiënt als economisch is. Duik in het artikel om te leren hoe u uw activiteiten kunt transformeren en betere resultaten kunt behalen met minimale verspilling.

Lasersnijmachines worden steeds populairder bij het verwerken van plaatproducten vanwege hun hoge precisie, goede oppervlaktekwaliteit, lage geluidsniveau en minder trillingen.

Lasersnijden heeft echter ook een aantal nadelen, zoals een lage verwerkingssnelheid, een lage materiaalbenuttingsgraad en hoge totale verwerkingskosten.

De lasersnijmachine werkt op een contactloos principe en heeft geen speciale matrijs nodig, in tegenstelling tot de conventionele ponsmachine met meerdere stations, die de verwerkingsmogelijkheden en -voorwaarden beperkt. De complexe vorm van een product kan worden gesneden volgens de ontwerpvereisten. Dit maakt de machine geschikt voor enkelstuks productie en productie van kleine batches, waardoor snel kan worden voldaan aan de persoonlijke productbehoeften van klanten.

Bij het verwerken van dikke platen zijn de voordelen van lasersnijden nog duidelijker. De snijdikte van staalplaten kan meer dan 20 mm bedragen, terwijl persen met meerdere stations slechts 3 mm tot 8 mm kunnen verwerken. De gebruik lasersnijmachine een bewegende lasersnijkop voor verwerking, waardoor deze een langere heen-en-weergaande slag heeft, maar een lagere verwerkingssnelheid en een langere totale verwerkingstijd, waardoor deze minder efficiënt is en een grotere hulpgasdosering nodig heeft. Dit resulteert in veel hogere totale kosten voor lasersnijden vergeleken met slaan.

Om de efficiëntie en de economische voordelen van de lasersnijmachine te verbeteren, moet de lasersnijtijd worden verkort en de bezettingsgraad van de platen worden verbeterd. Dit vereist een focus op niet alleen de kortste vliegreis van het lasersnijden, maar ook op zaken als boren tijd, snijpauze en nestelen.

De lasersnijproces kan worden onderverdeeld in twee delen: het snijpad en het pad van het materiaalverwijderings- of scheidingsproces.

Het snijpad is het effectieve werkpad en de verbruikte tijd wordt beschouwd als de effectieve snijtijd. Aan de andere kant is de lege slag het ongeldige pad en wordt de verbruikte tijd beschouwd als de ongeldige werktijd.

Voor een enkele CNC lasersnijmachine geldt dat wanneer het maximale vermogen wordt gebruikt voor het verwerken van onderdelen, de effectieve snijsnelheid vastligt wanneer de kwaliteit gegarandeerd is.

Het verbeteren van de snijefficiëntie en het verminderen van de tijd die besteed wordt aan ongeldig snijden wordt voornamelijk bereikt door de snijweglengte te verminderen. Daarnaast kan het aanpassen van de snijprocesparameters en het kiezen van verschillende perforatiemethodes ook de tijd die besteed wordt aan snijbewerking verminderen.

Bij het ponsen van gaten bijvoorbeeld behoren aanpassingen zoals het externe lichtpad, bundeling van de lichtbundel en verticale afstelling tot procesafstelpauzes.

De plaatlasersnijden proces bestaat uit twee delen: de componenten en de restmaterialen.

De werkstukken die volgens de ontwerpspecificaties worden gesneden zijn de bruikbare onderdelen, terwijl de rest onregelmatig is en meestal als afval wordt beschouwd.

Daarom wordt de effectieve bezettingsgraad van lasersnijmateriaal als volgt berekend: (de oppervlakte van bruikbare delen / totale oppervlakte van de plaat) * 100%.

Om de verwerkingsgraad van de plaat te verbeteren, is het noodzakelijk om het restmateriaal na het lasersnijden te verminderen.

Tegenwoordig kunnen lasersnijmachines worden uitgerust met een optimalisatiefunctie voor nesten, wat de primaire methode is om de snijafstand en randafstand van verschillende onderdelen te verkleinen.

Men kan ook platen met een kleiner formaat grondstof kiezen op basis van de grootte van het werkstuk of platen met een niet-standaardformaat maken op basis van de werkelijke grootte van het onderdeel, om het werkelijke gebruik van de plaat te verbeteren.

De offline programmeersoftware van de lasersnijmachine wordt gebruikt om het plaatmateriaal en de procesinstellingen te optimaliseren, wat resulteert in een verbeterde bezettingsgraad en snijefficiëntie.

De volgende maatregelen worden voornamelijk genomen:

Onderdelen met regelmatige vormen gebruiken de leenrand en gemeenschappelijke rand bij het nesten.

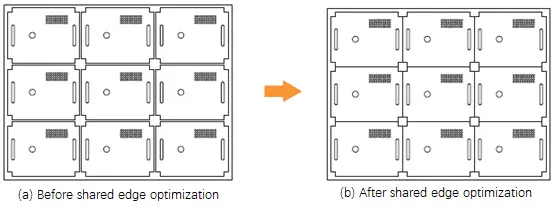

Bij het snijden (zie afbeelding 1) wordt één rand van de twee delen gebruikt als gedeelde rand, waardoor het snijpad aanzienlijk korter wordt en de snijtijd korter.

Fig.1 Gevallen van snijden met gedeelde randen

Het is niet mogelijk om alle onderdelen één rand te laten delen op één plaatmetaal. Over het algemeen wordt aanbevolen om 2 tot 4 delen als groep te gebruiken om de rand te delen.

Als alle onderdelen de rand delen, kan dit instabiliteit op de werkbank veroorzaken. Bovendien kan het bewerken van de rand van de afgewerkte producten tijdens het snijden de snijkop verstoren en beschadigen, omdat de afgewerkte producten omhoog gedraaid worden.

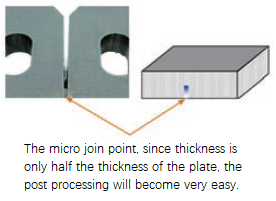

Om de precisie van het uiteindelijke onderdeel te verbeteren, kan de brugmethode worden gebruikt bij het snijden met een gedeelde rand. Hierbij worden precieze microverbindingen gemaakt tussen onderdelen in het nest (zie afbeelding 2), waarbij de afstand gelijk is aan de diameter van de laserspot.

Fig.2 De microverbinding

Statistieken tonen aan dat door te snijden met gedeelde snijkanten, het werkelijke snijpad met 30% kan worden verminderd en de materiaalbenuttingsgraad met 8% kan worden verhoogd.

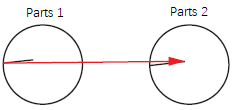

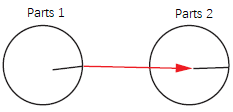

Meestal gaat de machine na het snijden van een contour omhoog tot een bepaalde hoogte en gaat dan naar de snijpositie van de volgende contour om te doorboren en te snijden.

Dit wordt gedaan om botsingen tussen de snijkop en het snijstuk te voorkomen wanneer je van het huidige profiel naar het volgende profiel gaat.

Als het snijpad van de snijkop echter wordt geoptimaliseerd of de microverbindingscontour wordt gebruikt, kan de hefbeweging van de snijkop worden geëlimineerd, waardoor de efficiëntie van de lasersnijder verbetert.

Fig.3 Voor en na de optimalisatie van de hefbeweging van de snijkop (de stippellijn is het bewegingstraject van de snijkop)

Figuur 3a illustreert de hefbeweging van de snijkop.

Afbeelding 3b laat zien dat na optimalisatie en instelling in de programmeersoftware, de snijkop niet optilt en direct naar de volgende snijpositie van de contour gaat.

Het is belangrijk om op te merken dat je na het gebruik van deze optimalisatiemethode aandacht moet besteden aan het bewegingstraject van de snijkop, omdat deze niet over de afgewerkte contour kan gaan, zoals getoond in afbeelding 3.

Fig.4 Traditioneel lasersnijpad

Fig.5 Geoptimaliseerd laserkop snijpad

Voor het lasergaatjes snijden moet er eerst een gat in de plaat gemaakt worden.

Zodra het materiaal wordt blootgesteld aan een continue laser, vormt zich een put in het midden en wordt het gesmolten materiaal verwijderd door de werkende luchtstroom samen met de laserstraal, wat resulteert in een gat.

Dit gat is vergelijkbaar met een gat met schroefdraad dat wordt gemaakt door draden door te knippen.

De laserstraal wordt gebruikt voor contoursnijden aan het begin van de bewerking.

Gewoonlijk staat de vliegbaanrichting van de laserstraal loodrecht op de raakrichting van de snijcontour van het bewerkte onderdeel.

Veel factoren beïnvloeden de kwaliteit van het laserboren en om de verwerkingstechnologie te optimaliseren, moeten de boorparameters worden begrepen en geanalyseerd op basis van het principe en de kenmerken van het boren.

Voor verschillende onderdeelcontouren moeten verschillende perforatie- en verwerkingstechnologieën worden gebruikt.

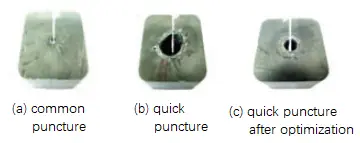

De piercingmodus van de lasersnijmachine bestaat voornamelijk uit de volgende drie types:

(1) Geen doorboring (voor dunne platen onder 1 mm)

(2) Regelmatig doorboren, dat is de pulsmodus doorboren, maakt gebruik van een hoog piekvermogen gepulste laser om een kleine hoeveelheid materiaal te smelten of te verdampen. Elke lichtpuls resulteert in slechts kleine sproeideeltjes die na verloop van tijd geleidelijk dieper worden, zodat het enkele seconden duurt om een dikke plaat te doorboren.

Het voordeel is dat de piercingkwaliteit hoog is en de snijkwaliteit gegarandeerd.

Het nadeel is dat het lang duurt, dat er wat ervaring met debuggen nodig is en dat de doorboortijd toeneemt met de dikte van de plaat.

(3) Snelle doorboring, ook wel straalperforatie genoemd.

Het materiaal vormt een put in het midden na voortdurende blootstelling aan de laser.

Het voordeel is dat de piercingtijd kort is.

Het nadeel is dat de doorboring groot is en als de positie-instelling niet juist is, kan dit de contour en daarmee de snijkwaliteit beïnvloeden.

De doorboringstijd is binnen 1 seconde.

Voor dik plaat snijdenVooral bij het snijden van grote contouren, zoals een koolstofstalen plaat van meer dan 4 mm met een diameter van meer dan 10 mm, wordt het aanbevolen om snel doorboren te gebruiken in plaats van gewoon doorboren.

Voordat de snelboring wordt ingesteld, moet de lengte van de snijlijn echter goed worden afgesteld (snelboringen hebben grote openingen en ruwe oppervlakken, waardoor langere aanvoerlijnen nodig zijn om een goede snijkwaliteit te garanderen).

Fig.6 Perforatiemanier

Omwille van de vereisten van het proces worden sommige onderdelen meestal niet verwerkt in het nestgebied, zoals de ruimte tussen de onderdelen of de afstand tot de buitenomtrek van de plaat. Om het gebruik van de plaat te optimaliseren, kan het effectief zijn om de tussenruimte te verkleinen of een gedeelde rand te gebruiken.

In deze blogpost zijn vier methoden samengevat om de lasersnijtijd te verkorten en het plaatgebruik te verbeteren. Deze methoden omvatten het gebruik van gedeelde snijkanten, het optimaliseren van plaatmateriaal, het verminderen van de hefbeweging van de snijkop en het selecteren van de juiste doorsteekmethode. De uitgebreide toepassing van deze methoden kan leiden tot een verbeterde werkefficiëntie, minder afval en betere economische resultaten, zoals blijkt uit praktijkervaring.

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.