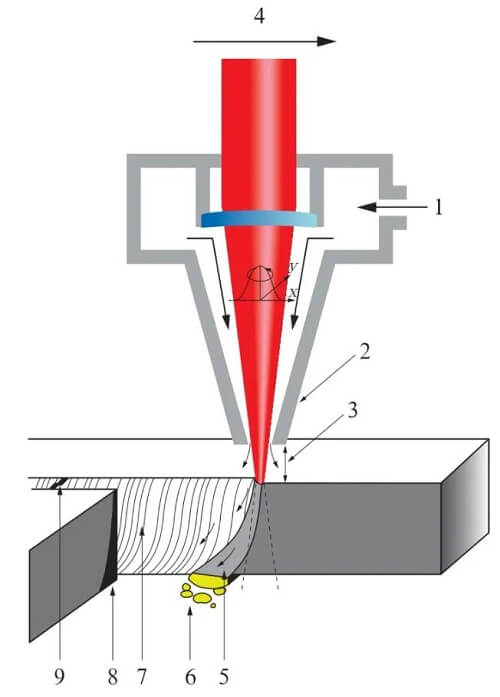

De laser wordt gemaakt door hoogzuiver helium, CO2 en hoogzuiver stikstof te mengen in de gasmengeenheid. De lasergenerator genereert de laser en een snijgas, zoals N2 of O2, wordt toegevoegd om het object te bewerken. De energie van de laser is zeer geconcentreerd en kan het materiaal onmiddellijk smelten en vergassen. Deze methode is effectief [...]

De laser wordt gemaakt door hoogzuiver helium, CO2 en hoogzuiver stikstof te mengen in de gasmengeenheid. De lasergenerator genereert de laser en een snijgas, zoals N2 of O2, wordt toegevoegd om het object te bewerken. De energie van de laser is zeer geconcentreerd en kan het materiaal direct smelten en vergassen.

Deze methode lost effectief de verwerkingsproblemen op van harde, brosse en vuurvaste materialen en biedt een hoge snelheid, precisie en minimale vervorming. Het is ideaal voor het bewerken van precisieonderdelen en micro-componenten.

Verschillende factoren kunnen de kwaliteit van lasersnijdenzoals snijsnelheid, focuspositie, hulpgasdruk, laservermogen en andere procesparameters. Andere factoren zoals het externe lichtpad, de kenmerken van het werkstuk (reflectiviteit en toestand van het materiaaloppervlak), de snijbrander, het mondstuk en de plaat klemming kan ook de snijkwaliteit beïnvloeden.

Deze factoren zijn vooral belangrijk bij het verwerken van roestvaststalen platen, wat resulteert in problemen zoals grote knobbels en bramen op de achterkant van het werkstuk, slechte rondheid wanneer de gatdiameter 1-1,5 keer de plaatdikte is, en rechte lijnen die niet recht zijn in de hoeken. Deze problemen blijven een uitdaging voor de plaatbewerkingsindustrie in laserbewerking.

Fig. 1 Smeltprincipe van lasersnijden

We hebben herhaaldelijk testen uitgevoerd en vastgesteld dat de snijondersteuning die is uitgerust met de lasersnijmachine niet geschikt is voor het verwerken van plaatmetaal.

De belangrijkste redenen zijn:

(1) Als de R-hoek groot is, zal er een groot contactoppervlak zijn tussen de bovenkant van de drager en de bewerkte plaat, wat leidt tot een grotere kans op spatreflectie als de laserstraal net op de bovenkant van de drager wordt gesneden. Aan de andere kant, als de R-hoek klein is, zal de kans op spatreflectie laag zijn bij het verwerken van dunne platen.

(2) Als de afstand klein is en de helling laag, is de beschikbare ruimte voor de laserstraal om verder door te dringen beperkt. Hoe kleiner de reflectieruimte, hoe groter de reflectiekracht, waardoor de snijtumor zich steviger hecht aan de andere kant van de plaat.

Fig. 2 Verbeterde ondersteuning

Op basis van bovenstaande overwegingen hebben we de snijondersteuning die met de machine is uitgerust verbeterd door:

(1) Het verkleinen van de R-hoek en het vergroten van de afstand van de bovenkant van de steun tot het basisoppervlak, evenals het vergroten van de helling. Dit vermindert het spatten en de tumor op de achterkant van het werkstuk aanzienlijk, waardoor de tumor er gemakkelijk afvalt met een zachte aanraking van het gereedschap.

(2) Tijdens het snijden werd ontdekt dat het aanbrengen van olie op het plaatoppervlak het kleven van de snijspatten vermindert. De olie vormt een beschermende film op het plaatoppervlak, waardoor het moeilijker wordt voor de spatten om zich aan de plaat te hechten.

Bovendien is de oliefilm effectiever in het geleiden van de laserstraal, vooral bij het bewerken van platen met extreem gladde oppervlakken zoals spiegel roestvrij staal. Dit komt omdat de oliefilm de laserstraal gemakkelijker absorbeert in vergelijking met een glad plaatoppervlak, waardoor de straal gemakkelijker doordringt en gepositioneerd kan worden.

Daarom zijn we begonnen met het gelijkmatig coaten van de voor- en achterkant van de plaat met metaalwalsolie, die een hoog ontvlammingspunt heeft. Dit heeft geleid tot een aanzienlijke vermindering van spatten en tumorophoping op het bewerkte werkstuk, vooral aan de achterkant, wat veel beter is dan voorheen.

(3) Na herhaalde aanpassingen aan de focuspositie in de snijparameters, ontdekten de technici dat de beste laserfocuspositie voor het snijden van de plaat iets minder is dan 1/2 van de plaatdikte.

Echter, bij vervorming van de plaat of overmatig snijlucht druk wordt de snijkwaliteit instabiel als de dunne plaat licht trilt of plaatselijk wordt beïnvloed door de hoge gasdruk.

Maar als de focus naar beneden wordt bijgesteld tot ongeveer 2/3 van de plaatdikte (om de focusafwijking te corrigeren die wordt veroorzaakt door vervorming of trillingen), wordt de vorming van fijne bramen effectief voorkomen onder dezelfde omstandigheden voor plaat en luchtdruk.

Hierdoor is de snijkwaliteit van het werkstuk sterk verbeterd.

Bij het gebruik van een lasersnijmachine kan het een uitdaging zijn om gaten van hoge kwaliteit te produceren die 1 tot 1,5 keer de dikte van de plaat zijn, vooral voor ronde gaten.

De lasersnijproces omvat perforeren, inlopen en snijden, waarvoor tussenliggende parameters moeten worden gewijzigd. Dit resulteert in een vertraging tijdens de overgang, waardoor de ronde gaten op het eindproduct vervormd raken.

Om dit probleem op te lossen, hebben we de tijd voor perforeren en inlopen geoptimaliseerd zodat deze beter is afgestemd op het snijproces. Dit elimineert de merkbare verandering in parameters en resulteert in een resultaat van hogere kwaliteit.

Bij laserbewerking spelen verschillende belangrijke parameters (zoals versnellingsfactor, versnelling, vertragingsfactor, vertraging en hoekverblijftijd) een cruciale rol bij het verwerken van werkstukken van dunne platen, die buiten het conventionele instelbereik vallen.

Tijdens het machinaal bewerken van werkstukken van dunne plaat met complexe vormenEr zijn vaak veel bochten. De laserstraal moet bij elke hoek vertragen en daarna weer versnellen. Deze parameters bepalen de pauzetijd van de laserstraal op elk punt.

(1) Als de versnellingswaarde te hoog is en de vertragingswaarde te laag, dringt de laserstraal mogelijk niet goed door in de hoeken van de plaat, wat resulteert in slechte permeatie en een toename van het uitvalpercentage.

(2) Als de versnellingswaarde te laag is en de vertragingswaarde te hoog, zal de laserstraal de plaat in de hoeken doorboren, maar de lage versnellingswaarde zorgt ervoor dat de laserstraal te lang blijft hangen op het versnellings- en vertragingsuitwisselingspunt, waardoor de plaat continu smelt en verdampt onder invloed van de continue laserstraal, wat leidt tot een niet-rechte lijn in de hoeken. (Andere conventionele factoren die de snijkwaliteit beïnvloeden, zoals laservermogengasdruk en fixatie van het werkstuk worden hier buiten beschouwing gelaten).

(3) Bij het bewerken van werkstukken van dunne plaat wordt aanbevolen om het zaagvermogen zo veel mogelijk te reduceren zonder de snijkwaliteit in gevaar te brengen, zodat er geen duidelijk kleurverschil of verbranding op het oppervlak van het werkstuk ontstaat.

(4) De druk van het snijgas moet geminimaliseerd worden, wat de lokale microbewegingen van de plaat onder sterke luchtdruk sterk kan verminderen.

Welke waarden moeten op basis van bovenstaande analyse worden ingesteld voor de juiste versnelling en vertraging? Is er een proportionele relatie tussen de twee die gevolgd moet worden?

Om de optimale waarden te bepalen, passen technici continu de versnelling en vertraging aan, markeren ze elk gesneden stuk en noteren ze de aanpassingsparameters. Door herhaalde vergelijking van monsters en zorgvuldig onderzoek van de veranderingen in de parameters werd vastgesteld dat bij het snijden van roestvast staal in het bereik van 0,5 tot 1,5 mm de juiste versnellingswaarde tussen 0,7 en 1,4 g ligt en de vertragingswaarde tussen 0,3 en 0,6 g. De algemene regel is dat de versnellingswaarde ongeveer twee keer zo groot is als de vertragingswaarde. Er is een algemene regel dat de versnellingswaarde ongeveer twee keer de vertragingswaarde is.

Deze regel is ook van toepassing op koudgewalste platen met vergelijkbare dikte, maar voor aluminium platen met vergelijkbare dikte moeten de waarden dienovereenkomstig worden aangepast.

Door de factoren die van invloed zijn op de snijkwaliteit met succes aan te pakken, is de kwaliteit van de roestvrijstalen plaatproducten die door ons worden verwerkt aanzienlijk verbeterd in termen van het verminderen van snijtumoren en het verbeteren van de snijfijnheid.

Als moderne technische werknemers is het belangrijk om te leren, de moed te hebben om nieuwe oplossingen te verkennen en het principe van "uitmuntendheid in productie" aan te hangen. Deze aanpak garandeert de productie van producten van hoge kwaliteit en succes in een intense economische concurrentiestrijd.

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.