Heb je je ooit afgevraagd hoe de moderne industrie de ruwe kracht van vuur temt? Industriële ovens zijn de onzichtbare werkpaarden in processen zoals smelten, smelten en verwarmen. Dit artikel duikt in de classificatie van deze essentiële machines, verkent energiebesparende innovaties en gaat in op de milieu-uitdagingen waarmee ze te maken hebben. Lezers krijgen inzicht in de nieuwste technologieën die efficiëntie en duurzaamheid in industriële activiteiten stimuleren.

Industriële ovens en ovens, gebruikt voor processen zoals smelten, roosteren, sinteren, smelten en verhitten, zijn al aanwezig in China sinds de Shang-dynastie, met oventemperaturen die 1200°C kunnen bereiken.

Tijdens de Lente- en Herfstperiode leidde de ontwikkeling van de oventechnologie tot de productie van gietijzer.

In 1794 zag de wereld de introductie van een rechte cilindrische koepel voor het smelten van gietijzer.

Vervolgens bouwde het Franse Martin in 1864 de eerste op gas gestookte openhaardoven voor staalproductie, gebaseerd op het regeneratieve ovenprincipe dat was ontwikkeld door het Britse Siemens. Door de lucht en het gas in de regeneratieve kamer voor te verwarmen, kon de oven de temperatuur van 1600°C bereiken die nodig was voor de staalproductie.

Tegen de jaren 1920 waren er voldoende stroomvoorzieningen beschikbaar, wat leidde tot het wijdverspreide gebruik van weerstandsovens, vlamboogovens en inductieovens met kernen in de industrie. Tegelijkertijd verbeterde de introductie van gemechaniseerde en automatische ovens zowel de productiviteit als de arbeidsomstandigheden.

In de jaren 1950 maakten kernloze inductieovens een snelle groei door. Later werd de elektronenstraaloven uitgevonden, die elektronenstralen gebruikt om vaste brandstof te raken om materialen met een hoog smeltpunt te verhitten en te smelten.

Op dit moment heeft China ongeveer 130.000 industriële ovens, voornamelijk in de metallurgie, bouwmaterialen, machinebouw en chemische industrie, die goed zijn voor meer dan 85% van het totale aantal ovens.

Het jaarlijkse energieverbruik van deze ovens is 25% van het nationale energieverbruik, waarbij ongeveer gelijke delen worden toegeschreven aan brandstofovens en elektrische ovens.

Industriële ovens in China staan voor verschillende uitdagingen, waaronder verouderde verbrandingsmethoden, hoge arbeidsintensiteit, milieuvervuiling, overmatige herverbranding, lage thermische efficiëntie en ontoereikende automatische bewakings- en regelsystemen.

Industriële ovens kunnen worden ingedeeld op basis van proceseigenschappenbedrijfstemperatuur, thermische werkingskenmerken en werkend systeem.

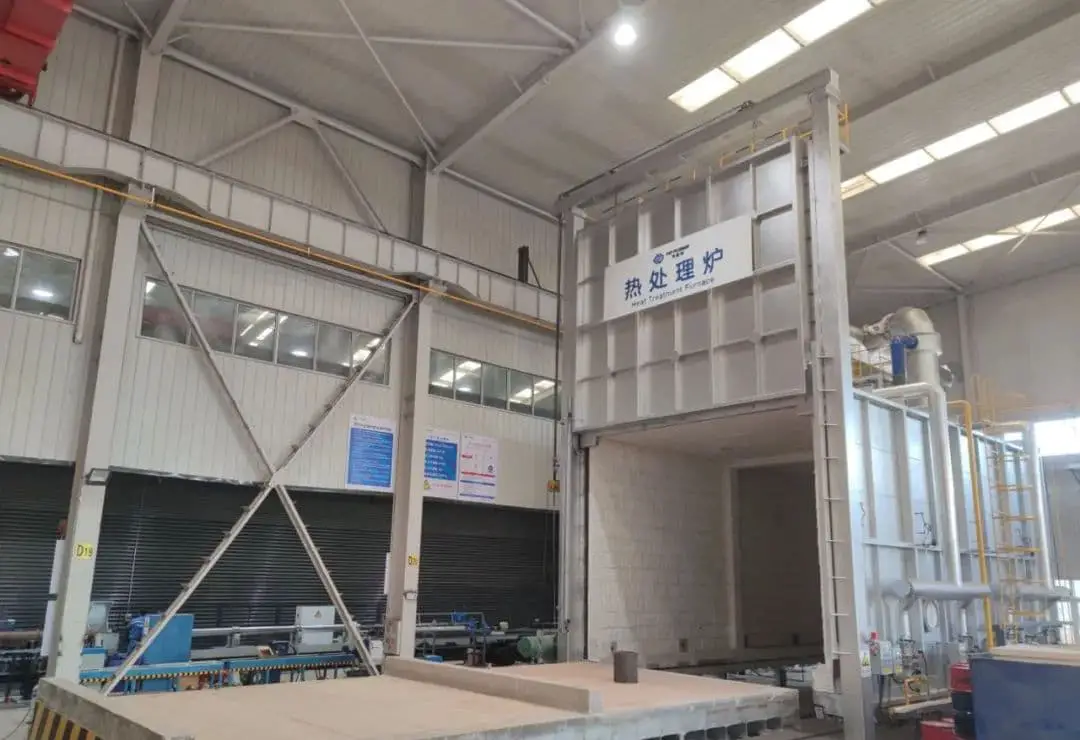

Gebruikelijke soorten industriële ovens en ovens zijn smeltovens, smeltovens, verwarmingsovens, petrochemische ovens, warmtebehandelingsovens, sinterovens, chemische bewerkingsovens, calcineerovens en ovens, droogovens en ovens, vlamboogovens, inductieovens voor smelten op hoge temperatuur, cokesovens, verbrandingsovens en andere.

Classificatiecodetabel van industriële ovens

| Code | Categorie industriële ovens | Code | Categorie industriële ovens |

| 010 | Smeltoven | 071 | Calciumcarbide oven |

| 011 | Hoogoven | 072 | Algemene brander |

| 012 | Staaloven en mixer | 073 | Wervelbedoven |

| 013 | Smeltoven voor ferrolegeringen | 079 | Andere chemische ovens |

| 014 | Smeltoven voor non-ferrometalen | 080 | Branderij |

| 020 | Smeltoven | 081 | Cementoven |

| 021 | Staal smeltoven | 082 | Kalkoven |

| 022 | Smeltoven voor non-ferrometalen | 083 | Vuurvaste oven |

| 023 | Niet-metaal smeltoven en smeltoven | 084 | Dagelijkse keramiekoven |

| 024 | Koepel | 085 | Sanitair keramiek oven bouwen |

| 030 | Verwarming oven | 086 | Brickyard |

| 031 | Staal continu verwarmingsoven | 087 | Tang porselein brandoven |

| 032 | Verwarmingsoven voor non-ferrometalen | 088 | Andere brandovens |

| 033 | Stalen intermitterende verwarmingsoven | 090 | Droogoven (oven) |

| 034 | Weekplaats | 091 | Droogoven voor gieten (oven) |

| 035 | Niet-metalen verwarmingsoven | 092 | Cementdrogerij (oven) |

| 039 | Andere verwarmings- en houdovens | 099 | Andere droogovens (ovens) |

| 040 | Petrochemische oven | 100 | Rookoven (oven) |

| 041 | Buisoven | 110 | Boogoven |

| 042 | Contactreactor | 120 | Inductieoven (smelten bij hoge temperatuur) |

| 043 | Kraamoven | 130 | Cokesoven |

| 049 | Andere petrochemische ovens | 131 | Cokesoven op steenkool |

| 050 | Warmtebehandelingsoven (<1000 ℃) | 132 | Cokesoven |

| 051 | Warmtebehandelingsoven voor staal | 140 | Chu brandende oven |

| 052 | Warmtebehandelingsoven voor non-ferrometalen | 141 | Verbrandingsoven voor vast afval |

| 053 | Niet-metalen warmtebehandelingsoven | 142 | Oven voor terugwinning van alkali |

| 054 | Andere warmtebehandelingsovens | 143 | Chu huishoudelijk fornuis |

| 060 | Sinteroven (zwarte metallurgie) | 144 | Chu-verbrandingsoven voor ziekenhuisafval |

| 061 | sintermachine | 145 | Droombrander op gas |

| 062 | Pelletschachtoven, bandpelletiseren | 149 | Andere Droombranders |

| 070 | Chemisch werkende oven | 190 | Andere industriële ovens |

Het energieverbruik van industriële ovens wordt beïnvloed door talloze factoren, maar de huidige primaire methoden voor energiebesparing omvatten optimalisatie van het ontwerp, verbetering van de apparatuur, gebruik van afvalwarmte en verbetering van de bewakingscontrole en het productiebeheer.

In China hebben veel industriële ovens hun beperkingen, ondanks de aanwezigheid van geavanceerde technologieën wereldwijd. Dit gaat gepaard met hoge vervangingskosten en een aanzienlijk hoger energieverbruik. Wetenschappelijke en technologische innovatie is dus van cruciaal belang.

Om energiebesparende technische transformatie te bereiken, zijn wetenschappelijke testmethoden essentieel. Deze methoden helpen om een uitgebreid inzicht te krijgen in het thermische proces van industriële ovens, eventuele problemen te analyseren en diagnosticeren en de hoofdoorzaak vast te stellen.

Van de beschikbare thermische testmethoden wordt de thermische balanstest algemeen erkend. Deze meet de thermische efficiëntie van de industriële oven, wat leidt tot een betere thermische efficiëntie, een lager eenheidsverbruik en de bepaling van verschillende economische en technische prestatie-indicatoren van de werking van de oven.

Door de werkingsomstandigheden van de verwarmingsoven te analyseren, kunnen de werkingsomstandigheden worden aangepast om een optimale werkingsstatus te bereiken, waardoor effectieve manieren en richtingen voor energiebesparing worden gevonden. Dit is het primaire doel van thermische testen.

Er zijn echter bepaalde uitdagingen verbonden aan thermische testmethoden, zoals de complexiteit van het testen en de moeilijkheid om stabiele productieomstandigheden nauwkeurig te simuleren, wat kan leiden tot een grote kloof tussen de testresultaten en de werkelijke prestaties.

Daarom zal de toekomstige ontwikkeling van testtechnologie een focus van onderzoek zijn voor experts en wetenschappers.

Na het uitvoeren van de test hebben we nu een eerste inzicht in de oven, dat als basis dient voor de technische transformatie ervan.

Bij het ontwerpen van de oven is het raadzaam om een nieuwe energiebesparende oven te gebruiken die zoveel mogelijk voldoet aan de eisen van het productieproces.

Tijdens het ontwerpproces wordt meestal rekening gehouden met factoren zoals het type oven, materiaal, afdichting, warmteoverdracht (verbrandingsproces) en temperatuurverdeling.

Volgens de beschikbare gegevens zijn de belangrijkste energiebesparende maatregelen de volgende:

(1) Het gebruik van een cirkeloven in plaats van een doosoven kan de gelijkmatige warmteoverdracht naar het werkstuk verbeteren, de warmteafvoer van de ovenwand verminderen en een warmteuitwisselingssysteem binnen de oven creëren om de warmteuitwisseling tussen de verwarmingselementen, de ovenbekleding en het werkstuk te vergemakkelijken.

Door de ovenruimte te optimaliseren en het oppervlak van de binnenwand te vergroten, kan de warmte-uitwisselingsefficiëntie worden verbeterd door het warmte-uitwisselingsgebied te vergroten.

(2) De installatie van een ventilator in de oven kan de convectiewarmteoverdracht verbeteren. Dit is vooral belangrijk voor kleine verwarmingsovens, omdat een snelle luchtstroom de stilstaande grenslaag van ovengas op het oppervlak van het werkstuk kan verstoren en de opwarmtijd kan verkorten door de temperatuurstijging van het werkstuk te versnellen.

(3) De afdichting van het ovenlichaam is cruciaal, inclusief de afdichting van verschillende onderdelen die uit de oven komen, het ovenlichaam en de ovendeur.

Als het ovenlichaam niet goed is afgedicht, leidt dit tot brand en lekkage, wat resulteert in aanzienlijke energieverspilling, schade aan apparatuur en ongunstige omgevingsomstandigheden.

Daarom worden de kwaliteit van de werkstukken en het energieverbruik direct beïnvloed door de afdichting van het ovenlichaam. Daarnaast is afdichting ook cruciaal voor het beheersen van de atmosfeer in de oven.

Het verschijnen van vuurvaste vezelproducten heeft mogelijkheden gecreëerd om het probleem van het afdichten van het ovenlichaam op te lossen en een zachte afdichting te bereiken.

(4) De vuurvaste gietoven als geheel heeft een hoge sterkte, integriteit, goede luchtdichtheid en een lange levensduur.

(5) Er worden nieuwe ovenmaterialen gebruikt om de structuur van de ovenbekleding te optimaliseren.

Terwijl de structurele sterkte en hittebestendigheid van de oven gewaarborgd blijven, moet de bekleding van de oven het isolatievermogen verbeteren en de warmteopslag verminderen. Simpelweg de dikte van de bekleding vergroten om de temperatuur van de ovenwand te verlagen, zal resulteren in een grotere warmteopslag van de bekleding, hogere kosten en een verminderd gebruik van de ovenbodem.

De isolatielaag bestaat uit vuurvaste vezels en steenwol, en de bekleding van het ovenlichaam is gemaakt van lichte baksteen, wat het warmteopslagverlies vermindert, de warmte-isolatie verbetert en het warmteverlies van de ovenwand vermindert.

(6) Het aanbrengen van een stralingscoating met hoge temperatuur op de binnenwand van de oven verbetert de stralingswarmteoverdracht in de oven en bevordert het volledige gebruik van warmte-energie. Deze energiebesparingsmethode heeft een effect van 3% tot 5% en wordt beschouwd als een geavanceerde energiebesparingsmethode voor de nabije toekomst.

(7) Er worden verschillende branders gebruikt voor verschillende werkomstandigheden, zoals vlamregelaars, branders met vlakke vlam, hogesnelheidsmondstukken, branders met zelfherverhitting, branders met een laag stikstofoxidegehalte en de nieuw ontwikkelde regeneratieve branders, waardoor er een reeks geavanceerde branders is die geschikt zijn voor het gebruik van gas en diesel.

Het juiste gebruik van efficiënte geavanceerde branders kan over het algemeen een energiebesparing van meer dan 5% opleveren. Vlakvlambranders zijn het meest geschikt voor verwarmingsovens, terwijl hogesnelheidsbranders geschikt zijn voor diverse warmtebehandelingsovens en verwarmingsovens.

Zelfverhittende branders, die branders, warmtewisselaars en rookafvoersystemen combineren, zijn geschikt voor diverse industriële ovens, zoals verhitten, smelten en warmtebehandeling.

(8) De selectie van energie-efficiënte verbrandingstoestellen, in combinatie met efficiënte ventilatoren, oliepompen, kleppen, thermische detectie en automatische regelsystemen, kan de energiebesparing aanzienlijk verbeteren, afhankelijk van het type brandstof.

Conventionele energiebesparende verbrandingstechnologieën zijn onder andere luchtverbranding bij hoge temperatuur, zuurstofverrijkte verbranding, emulgering van zware olie, injectie van zuurstofverrijkte poederkool voor hoogovens en magnetiseringsbehandeling van gewone ovenbrandstof.

Hiervan worden verbranding met lucht bij hoge temperatuur en met zuurstof verrijkte verbranding het meest gebruikt.

De technologie voor verbranding met lucht op hoge temperatuur werd ontwikkeld in de jaren 1990 en maakt voorverwarming van de lucht mogelijk tot 95% van de rookgastemperatuur door regeneratieve rookgasrecuperatie. Dit resulteert in een uniforme oventemperatuur van ≤± 5 ℃ en een thermisch rendement van 80%.

Deze technologie heeft verschillende voordelen, zoals een hoog rendement, energiebesparing, milieubescherming, weinig vervuiling, stabiele verbranding, een groot verbrandingsgebied, een breed aanpassingsvermogen aan brandstoffen, eenvoudige verbrandingsregeling, lagere investering in apparatuur, langere levensduur van de oven en eenvoudige bediening.

Er zijn echter nog enkele uitdagingen die moeten worden aangepakt, zoals het optimaliseren van de regel- en regelsystemen, het verbeteren van de relatie tussen de thermische parameters en de ontwerpstructuur, de gaskwaliteit en de regenerator, en de levensduur van de regenerator en regeneratieve verwarmingsoven.

Bij zuurstofverrijkte verbrandingstechnologie worden gassen met een zuurstofconcentratie hoger dan 21% gebruikt bij de verbranding. Het doel is om branders te ontwikkelen die geschikt zijn voor industriële ovens.

Deze technologie heeft verschillende voordelen, zoals het verminderen van warmteverlies door de uitlaatgassen van de oven, het verhogen van de vlamtemperatuur, het verlengen van de levensduur van de oven, het verhogen van de output, het verkleinen van de apparatuur, het verbeteren van de productiereinheid en het vergemakkelijken van de terugwinning, het uitgebreide gebruik en de opslag van CO2 en SO2.

Het verhoogde zuurstofgehalte in zuurstofverrijkte verbranding leidt echter ook tot een sterke temperatuurstijging en een toename van NOx, wat de toepassing op verschillende gebieden beperkt. Bij het ontwerp van een industriële oven voor het gebruik van zuurstofverrijkte lucht voor verbranding is het belangrijk om ongelijke temperatuurvelden in de oven te vermijden.

Afvalwarmte kan worden onderverdeeld in zeven soorten: afvalgas met een hoge temperatuur, koelmediumAfgewerkte stoom en water, producten en slakken van hoge temperatuur, chemische reacties, brandbaar afvalgas en restdruk van hogedrukvloeistof.

Volgens onderzoeken varieert de totale hoeveelheid afvalwarmte die door verschillende industrieën wordt geproduceerd van 17% tot 67% van het totale brandstofverbruik, waarbij 60% recyclebare afvalwarmtebronnen zijn.

Rookgas is verantwoordelijk voor het wegnemen van 30% tot 70% van de totale warmte die door brandstofovens wordt geleverd.

Daarom is het terugwinnen en gebruiken van afvalwarmte in rookgassen cruciaal voor energiebesparing. Dit kan worden bereikt door:

(1) Het installeren van voorverwarmers om de verbrandingslucht en brandstof met rookgas voor te verwarmen.

(2) Installeren van afvalwarmteketels om warm water of stoom te genereren voor productie- of huishoudelijke doeleinden.

(3) Rookgas gebruiken als warmtebron voor lage-temperatuurovens of koude werkstukken of ovenladingen voorverwarmen.

In China worden voorverwarmers voor voorverwarmde lucht al sinds de jaren 1950 gebruikt in industriële ovens, voornamelijk in de vorm van buisvormige, cilindrische stralings- en gietijzeren blokwarmtewisselaars. De uitwisselingsefficiëntie is echter laag.

In de jaren 1980 werden achtereenvolgens huishoudelijke warmtewisselaars zoals het straaltype, het straaltype en het dubbele tafeltype ontwikkeld om het probleem van de terugwinning van afvalwarmte in toepassingen met middelmatige en lage temperaturen aan te pakken. Deze ontwikkelingen resulteerden in aanzienlijke verbeteringen in de terugwinning van afvalwarmte van rookgassen bij temperaturen onder 100°C.

Bij hoge temperaturen vormen de beperkingen van warmtewisselaarmaterialen, zoals een lage levensduur, hoge onderhoudsvereisten en hoge kosten, echter nog steeds een uitdaging voor de promotie en het gebruik van deze systemen.

In het begin van de 21e eeuw ontwikkelde China een keramische warmtewisselaar met hetzelfde productieproces als ovenmeubelen. De belangrijkste toepassingseigenschappen van de gebruikte materialen zijn warmtegeleiding en oxidatiebestendigheid. Deze warmtewisselaar werkt door hem in de buurt van de rookgasuitlaat te plaatsen, waar de temperaturen hoog zijn, zonder hem bloot te stellen aan koude lucht of bescherming tegen hoge temperaturen nodig te hebben.

Als de oventemperatuur tussen 1250-1450°C ligt, moet de uitlaattemperatuur 1000-1300°C zijn. De keramische warmtewisselaar kan afvalwarmte tot 450-750°C terugwinnen. De teruggewonnen hete lucht wordt dan teruggestuurd naar de oven om gemengd te worden met brandstofgas voor verbranding, wat resulteert in een 35%-55% vermindering van het energieverbruik en een overeenkomstige daling van de productiekosten.

De keramische warmtewisselaar heeft bewezen een waardevolle oplossing te zijn in gevallen waar metalen warmtewisselaars beperkt zijn door corrosie en hoge temperatuurbestendigheid. De voordelen zijn onder andere een goede warmtegeleiding, hoge temperatuursterkte, goede oxidatieweerstand, weerstand tegen thermische schokken, lange levensduur, weinig onderhoud, betrouwbare prestaties en eenvoudige bediening.

Keramische warmtewisselaars worden veel gebruikt in verschillende industrieën, waaronder metallurgie, non-ferro, vuurvaste, chemische en bouwmaterialen, voor het terugwinnen van afvalwarmte uit rookgassen met een hoge temperatuur. Andere soorten hoogrendement warmtewisselaars die populair zijn geworden in China zijn onder andere platenwarmtewisselaars, verschillende straalwarmtewisselaars, insteekbuiswarmtewisselaars, cycloonbuiswarmtewisselaars, gebakken deeg-draaibuiswarmtewisselaars, verschillende gecombineerde warmtewisselaars, gasbuiswarmtewisselaars en warmteopslagwarmtewisselaars.

De regeneratieve warmtewisselaar zal naar verwachting de technische ontwikkelingstrend voor de toekomst worden, aangezien deze tot energiebesparingen van meer dan 30% kan leiden wanneer de uitlaatgastemperatuur na warmtebenutting lager is dan 200°C.

De supergeleidende heat pipe is de belangrijkste warmtegeleider van afvalwarmteterugwinningssystemen en biedt voordelen ten opzichte van traditionele warmtewisselaars. De warmte-uitwisselingsefficiëntie van heatpipe-warmteterugwinningssystemen kan oplopen tot meer dan 98%, wat onbereikbaar is met traditionele warmtewisselaars. Bovendien zijn deze systemen kleiner, met een afmeting van slechts 1/3 van die van gewone warmtewisselaars.

Momenteel verbruiken industriële ovens in ons land een grote hoeveelheid energie en produceren ze veel afval. Het probleem van een te hoge luchtovermaat coëfficiënt komt ook veel voor.

Dit is grotendeels te wijten aan verouderde regelgevingsmethoden, de hoge arbeidsintensiteit voor arbeiders en de moeilijkheid om ideale verbrandingsomstandigheden te handhaven.

Het verbeteren van het niveau van thermische detectie en regeling kan daarom leiden tot aanzienlijke energiebesparingen.

De ontwikkeling van de automatische besturing van industriële ovens gaat in de richting van geavanceerde automatische besturingstechnologie, met name microcomputerbesturingssystemen.

Door een automatisch regelsysteem te implementeren, kan energie worden bespaard door efficiënte en nauwkeurige coördinatie en regeling van relevante systemen, zoals nauwkeurige regeling van de belangrijkste procesvariabelen van de verwarmingsoven, cascaderegeling van temperatuur en brandstofdebiet, regeling van de brandstof- en verbrandingsluchtverhouding en regeling van het rookgaszuurstofgehalte.

Concluderend kan worden gesteld dat de ovenindustrie de komende jaren nog veel ruimte heeft voor groei en verbetering op het gebied van energie-efficiëntie, thermische detectietechnieken en het gebruik van afvalwarmte.

Hoewel de traditionele balansmethode voorlopig waarschijnlijk de dominante methode voor thermische detectie zal blijven, is het belangrijk om voortdurend nieuwe methoden te zoeken en te ontwikkelen.

Bovendien zal de overgang van fossiele brandstoffen naar schone en hernieuwbare energiebronnen als primaire energiebron voor industriële ovens en het verminderen van emissies in de toekomst een cruciaal onderzoeksgebied worden.