Stelt u zich eens voor dat u elke dag duizenden ingewikkelde kunststof onderdelen produceert met uiterste precisie en snelheid. Spuitgieten, een transformatieve productietechniek, maakt dit mogelijk door gesmolten materiaal in mallen te spuiten om alles te maken, van kleine, complexe onderdelen tot grote, duurzame producten. Dit artikel verkent de nuances van spuitgieten en biedt inzicht in de stadia, voordelen en technologische vooruitgang. Ontdek hoe deze methode onze moderne wereld vormgeeft en leer de sleutelfactoren die de efficiëntie en effectiviteit ervan garanderen. Duik in het artikel om te begrijpen hoe spuitgieten een revolutie teweegbrengt in de productie en tegemoet komt aan de uiteenlopende eisen van de industrie.

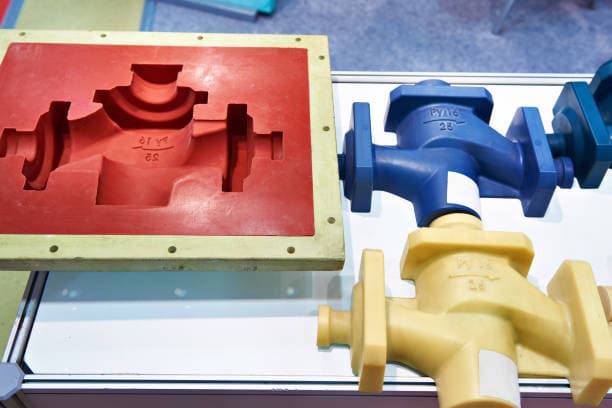

Spuitgieten, ook wel injection moulding genoemd, is een productiemethode waarbij gesmolten materiaal in een mal wordt gespoten om verschillende producten te maken.

De voordelen van spuitgieten zijn onder andere de hoge productiesnelheid, de hoge efficiëntie, de automatisering van de bewerkingen, de mogelijkheid om een breed scala aan ontwerpen en kleuren te produceren, evenals eenvoudige tot complexe vormen, kleine tot grote maten en nauwkeurige productafmetingen. Ook kunnen producten gemakkelijk worden bijgewerkt en kunnen complexe vormen worden geproduceerd.

Spuitgieten is een ideale methode om complex gevormde producten in grote hoeveelheden te produceren en wordt veel gebruikt in verschillende spuitgietprocessen.

In dit proces wordt kunststof materiaal volledig gesmolten bij een specifieke temperatuur en vervolgens geroerd door een schroef. Het gesmolten materiaal wordt dan onder hoge druk in een vormholte geïnjecteerd en afgekoeld tot het stolt, wat resulteert in een gegoten product.

Deze methode is bijzonder geschikt voor massaproductie van onderdelen met ingewikkelde vormen en wordt beschouwd als een van de belangrijkste productietechnieken.

Het spuitgietproces kan grofweg worden verdeeld in zes fasen: sluiten van de matrijs, inspuiten van lijm, druk handhaven, koelen, openen van de matrijs en verwijderen van het product. Door dit proces te herhalen, kunnen producten periodiek in batches worden geproduceerd.

Het vormen van thermohardende kunststoffen en rubber omvat ook hetzelfde proces, maar de vattemperatuur is lager dan die van thermoplastische kunststoffen en de injectiedruk is hoger.

De mal wordt verwarmd en na het inspuiten van de materialen moeten ze uitharden of vulkaniseren in de mal voordat de hete folie wordt verwijderd.

Momenteel gaat de trend in verwerkingstechnologie in de richting van hoogtechnologische oplossingen. Deze technologieën omvatten microspuitgieten, composietspuitgieten met hoge vulling, spuitgieten met waterondersteuning, gemengd gebruik van verschillende speciale spuitgietprocessen, schuiminjectiegieten, matrijstechnologie, simulatietechnologie en nog veel meer.

Celluloid, een plastic materiaal, werd in 1851 uitgevonden door Alexander Parks. In 1868 verbeterde een man genaamd Hayat het echter zodat het tot afgewerkte vormen kon worden verwerkt. Hayat en zijn broer Isaiah registreerden ook het patent voor de eerste plunjerinjectiemachine in 1872. Hoewel deze machine relatief eenvoudiger was dan de machines die in de 20e eeuw werden gebruikt, was hij nog steeds baanbrekend. De diffusiecilinder werkte in wezen als een enorme injectienaald en injecteerde plastic in een mal door een verwarmde cilinder.

De tweede wereldoorlog, die begon in de jaren 1940, creëerde een enorme vraag naar goedkope massaproducten. In 1946 bouwde James Watson Hendry, een Amerikaanse uitvinder, de eerste spuitgietmachine die het mogelijk maakte om de injectiesnelheid en -kwaliteit nauwkeuriger te regelen. De machine maakte ook grondig mengen en injecteren van kleur of gerecyclede kunststoffen in grondstoffen mogelijk voordat de materialen werden gemengd en geïnjecteerd.

In 1951 ontwikkelde de Verenigde Staten de eerste injectiemachine van het schroeftype, die vandaag de dag nog steeds wordt gebruikt. Voor dit apparaat werd geen patent aangevraagd. In de jaren 1970 ontwikkelde Hendry het eerste gasgestuurde spuitgietproces waarmee complexe, holle producten konden worden gemaakt die snel konden worden gekoeld. Dit verbeterde de flexibiliteit van het ontwerp, de sterkte en de uiteindelijke productie van componenten enorm, terwijl de productietijd, de kosten, het gewicht en het afval verminderden.

1. Barrel temperatuur:

In het spuitgietproces zijn er drie temperaturen die geregeld moeten worden: de temperatuur van het vat, de temperatuur van de spuitmond en de matrijstemperatuur.

De eerste twee temperaturen hebben vooral invloed op de plastificering en het vloeien van de kunststoffen, terwijl de derde temperatuur vooral invloed heeft op het afkoelen en stollen van de kunststoffen.

Elk type kunststof heeft een unieke vloeitemperatuur. Bovendien kunnen zelfs voor hetzelfde type kunststof de vloeitemperatuur en ontledingstemperatuur verschillen door variaties in herkomst of merk, die worden veroorzaakt door verschillen in gemiddeld moleculair gewicht en moleculaire gewichtsverdeling.

Bovendien is het plastificeerproces van kunststof in verschillende injectiemachines ook verschillend, wat resulteert in variaties in de vereiste vattemperatuur.

2. Temperatuur van het mondstuk:

De temperatuur van het mondstuk wordt meestal iets lager ingesteld dan de maximumtemperatuur van het vat om te voorkomen dat gesmolten materiaal uit het rechte mondstuk druipt, een fenomeen dat bekend staat als "speekselvorming".

Het is echter cruciaal om de spuitmondtemperatuur niet te laag in te stellen, omdat de smelt dan voortijdig kan stollen, wat kan leiden tot verstoppingen in de spuitmond. Bovendien kan het injecteren van te vroeg stollend materiaal in de matrijsholte de prestaties van het eindproduct negatief beïnvloeden.

3. Vormtemperatuur:

De matrijstemperatuur speelt een belangrijke rol bij het bepalen van zowel de interne prestaties als de zichtbare kwaliteit van producten.

De juiste matrijstemperatuur hangt grotendeels af van factoren zoals de kristalliniteit van de kunststof, de grootte en structuur van het product, de gewenste prestatievereisten en andere procesomstandigheden zoals smelttemperatuur, injectiesnelheid en -druk en spuitgietcyclus.

Bij het spuitgietproces zijn er twee soorten druk: de plastificeringsdruk en de injectiedruk. Deze drukken hebben een directe invloed op de plastificering van de kunststoffen en de resulterende kwaliteit van de eindproducten.

1. Plastige druk:

(Tegendruk) Bij een injectieschroefmachine wordt de druk die de smelt aan de bovenkant van de schroef krijgt als de schroef draait en zich terugtrekt, de plastificeerdruk of tegendruk genoemd.

De grootte van deze druk kan worden aangepast door het overloopventiel in het hydraulische systeem.

Tijdens het injecteren moet de weekmakerdruk worden aangepast aan het ontwerp van de schroef, de kwaliteitseisen van het product en de gebruikte kunststofsoorten.

Als deze omstandigheden en de draaisnelheid van de schroef constant blijven, zal het verhogen van de plastificeerdruk het afschuifeffect versterken, waardoor de smelttemperatuur stijgt maar het plastificeerrendement daalt, de tegenstroom en lekstroom toenemen en de aandrijfkracht toeneemt.

Het verhogen van de plastificeerdruk kan echter ook leiden tot een uniforme smelttemperatuur, kleurmenging en gasontlading.

In het algemeen moet de plastificeerdruk zo laag mogelijk zijn om een goede productkwaliteit te garanderen.

De specifieke waarde varieert afhankelijk van het gebruikte type kunststof, maar is meestal niet hoger dan 20 kg/cm2.

2. Injectiedruk:

In de moderne productie is de injectiedruk van bijna alle injectiemachines gebaseerd op de druk die wordt uitgeoefend aan de bovenkant van de plunjer of schroef die tegen de kunststof duwt, zoals omgezet uit de druk van het oliecircuit.

De functie van injectiedruk bij spuitgieten is om de stromingsweerstand van kunststof van het vat naar de holte te overwinnen, de smelt te voorzien van een vulsnelheid en de smelt te verdichten.

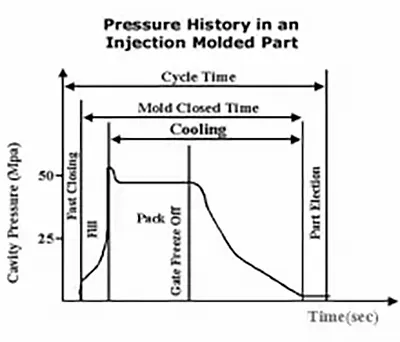

De duur die nodig is om een spuitgietproces te voltooien, wordt de spuitgietcyclus genoemd. De spuitgietcyclus omvat de volgende componenten:

Gietcyclus: De vormcyclus heeft een directe invloed op de arbeidsproductiviteit en het gebruik van apparatuur. Daarom moet tijdens het productieproces de relevante tijd in de vormcyclus zo veel mogelijk worden ingekort terwijl de productkwaliteit gewaarborgd blijft.

Binnen de volledige spuitgietcyclus zijn de injectietijd en de koeltijd de meest cruciale factoren die de productkwaliteit aanzienlijk beïnvloeden.

De vultijd in het injectieproces is omgekeerd evenredig met de vulsnelheid en duurt gewoonlijk ongeveer 3-5 seconden tijdens de productie.

De drukhoudtijd in het injectieproces verwijst naar de tijd dat het kunststofmateriaal onder druk wordt gehouden in de matrijsholte. Deze tijd maakt een aanzienlijk deel uit van de injectietijd en duurt meestal tussen 20-120 seconden (bij dikke onderdelen kan dit 5-10 minuten duren).

De drukhoudtijd beïnvloedt de maatnauwkeurigheid van het product voordat het materiaal bij de poort stolt, maar niet erna. De optimale drukhoudtijd hangt af van het materiaal en de matrijstemperaturen, en van de grootte van de hoofdrunner en de gate.

Als de afmetingen en procesomstandigheden van de hoofdstroomgeleider en de poort normaal zijn, wordt de drukwaarde met het kleinste fluctuatiebereik van de krimpsnelheid van het product meestal als standaard gekozen.

De koeltijd hangt voornamelijk af van de dikte van het product, de thermische en kristallijne eigenschappen van het plastic en de matrijstemperatuur. De afkoeltijd duurt meestal tussen 30 en 120 seconden.

Een lange afkoeltijd is onnodig en kan de productie-efficiëntie verlagen en het een uitdaging maken om complexe producten te ontvormen. Geforceerd ontvormen kan ook leiden tot stress bij het ontvormen.

De andere momenten in de vormcyclus hebben te maken met de mate van continuïteit en automatisering in het productieproces.

De injectiedruk wordt opgewekt door het hydraulische systeem van de spuitgietmachine.

De druk van de hydraulische cilinder wordt via de schroef van de machine overgebracht op de plastic smelt.

Gedreven door de druk komt de plastic smelt via de spuitmond van de spuitgietmachine de matrijs binnen en stroomt door de verticale runner (die bij sommige matrijzen ook als hoofdrunner fungeert), de hoofdrunner en de shuntrunner voordat hij via de poort de matrijsholte bereikt.

Dit proces staat bekend als het spuitgietproces of het vulproces.

De druk is nodig om de weerstand in de smeltstroom te overwinnen. Omgekeerd moet de druk van de spuitgietmachine de weerstand in het stromingsproces compenseren om een soepele vulling te garanderen.

Tijdens het spuitgietproces is de druk bij de spuitmond van de spuitgietmachine het hoogst om de stromingsweerstand van de smelt te overwinnen.

Daarna neemt de druk geleidelijk af langs de stromingslengte naar de voorkant van de smelt.

Als de interne uitlaat van de matrijsholte voldoende is, is de uiteindelijke druk aan de voorkant van de smelt de atmosferische druk.

Er zijn verschillende factoren die de smeltvuldruk kunnen beïnvloeden, die grofweg in drie groepen kunnen worden onderverdeeld:

De term "injectietijd" verwijst naar de tijd die nodig is om de kunststofsmelt de holte te laten vullen, exclusief hulpprocessen zoals het openen en sluiten van de matrijs.

Hoewel de injectietijd kort is en een minimale invloed heeft op de vormcyclus, heeft het aanpassen van de injectietijd een aanzienlijk effect op het regelen van de druk van de gate, runner en cavity.

Een redelijke injectietijd is essentieel voor een optimale smeltvulling en heeft een grote invloed op de verbetering van de productoppervlaktekwaliteit en de vermindering van de maattoleranties.

De injectietijd is veel korter dan de koeltijd, meestal ongeveer 1/10 tot 1/15 van de koeltijd. Dit principe kan gebruikt worden om de totale giettijd van kunststofonderdelen te voorspellen.

Tijdens de analyse van de matrijsstroming is de injectietijd die wordt weergegeven in de analyseresultaten alleen gelijk aan de injectietijd die is ingesteld in de procescondities wanneer de schroefrotatie de smelt volledig duwt om de holte te vullen.

Als de drukhoudschakelaar van de schroef in werking treedt voordat de holte volledig gevuld is, zal het analyseresultaat groter zijn dan de instelling van de procescondities.

De injectietemperatuur is een kritieke factor die de injectiedruk beïnvloedt.

Het vat van een spuitgietmachine bestaat uit 5-6 verwarmingssecties en elke grondstof heeft zijn specifieke verwerkingstemperatuur (gedetailleerde informatie over de verwerkingstemperatuur is verkrijgbaar bij de leverancier van het materiaal).

De injectietemperatuur moet binnen een bepaald bereik worden geregeld.

Als de temperatuur te laag is, is de plastificering van de smelt slecht, wat de kwaliteit van de spuitgietproducten beïnvloedt en het proces moeilijker maakt.

Als de temperatuur te hoog is, kunnen grondstoffen ontleden.

In het werkelijke spuitgietproces is de injectietemperatuur vaak hoger dan de vattemperatuur en de hogere waarde heeft te maken met de injectiesnelheid en de temperatuur van het vat. materiaalprestatiestot 30 ℃.

Dit komt doordat de afschuiving van het gesmolten materiaal veel warmte genereert wanneer het door de injectiepoort gaat.

Er zijn twee manieren om dit verschil te compenseren bij de analyse van de matrijsstroming. De ene methode is om te proberen de smelttemperatuur te meten tijdens luchtinjectie, terwijl de andere methode is om de spuitmond mee te nemen in de modellering.

Aan het einde van het spuitgietproces stopt de schroef met draaien en beweegt hij naar voren.

Tijdens het drukhoudproces voedt de spuitmond van de spuitgietmachine continu de holte om het volume op te vullen dat overblijft door het krimpen van het onderdeel.

Als de druk niet gehandhaafd wordt nadat de holte gevuld is, krimpt het onderdeel met ongeveer 25%, wat resulteert in krimpsporen, vooral op de ribben, door overmatige krimp.

De houddruk is meestal ongeveer 85% van de maximale vuldruk, hoewel deze moet worden bepaald op basis van de specifieke omstandigheden.

Tegendruk verwijst naar de weerstand die de schroef ondervindt wanneer hij zich omdraait en terugtrekt om materialen op te slaan.

Het gebruik van een hoge tegendruk kan helpen bij het verspreiden van kleurstoffen en het smelten van kunststoffen, maar het verlengt ook de terugtrekkingstijd van de schroef, vermindert de lengte van kunststofvezels en verhoogt de druk van de spuitgietmachine.

Daarom moet de tegendruk laag worden gehouden, meestal niet meer dan 20% van de spuitgietdruk.

Bij het injecteren van schuimplastic moet de tegendruk hoger zijn dan de druk die door het gas wordt gevormd, anders kan de schroef uit de cilinder worden gedrukt.

Sommige spuitgietmachines kunnen tegendruk programmeren om de verkorting van de schroeflengte tijdens het smelten te compenseren, wat de toegevoerde warmte en temperatuur verlaagt.

Het kan echter lastig zijn om het resultaat van deze verandering in te schatten, waardoor het moeilijk is om de machine hierop aan te passen.

Het spuitgietproces is een complex proces waarbij verschillende factoren een rol spelen, zoals het ontwerp van de matrijs, de productie van de matrijs, de eigenschappen van de grondstof, de voorbehandelingsmethoden van de grondstof, het spuitgietproces, het spuitgieten, enz. machinebedieningen de verwerkingsomgeving. Het hangt ook nauw samen met de koeltijd van het product en het proces na de verwerking.

Daarom wordt de kwaliteit van het product niet alleen bepaald door de injectieprecisie en meetprecisie van de spuitgietmachine of alleen door de kwaliteit van het matrijsontwerp en het precisieniveau van de matrijsverwerking. De kwaliteit wordt over het algemeen beïnvloed en beperkt door andere factoren.

Gezien de beperkingen van deze complexe factoren zijn defecten in spuitgietproducten onvermijdelijk. Daarom is het cruciaal om het interne mechanisme van defecten te onderzoeken en de potentiële defectposities en -types in producten te voorspellen. Dit kan een leidraad zijn voor het ontwerp en de verbetering van matrijzen, het samenvatten van regels voor het ontstaan van defecten en het vaststellen van redelijkere procescondities.

We zullen het mechanisme en de oplossingen voor spuitgietfouten uitleggen aan de hand van drie hoofdfactoren die de eigenschappen van het kunststofmateriaal beïnvloeden, matrijsstructuurHet spuitgietproces en de spuitgietapparatuur in het spuitgietproces.

Classificatie van veelvoorkomende defecten van spuitgietproducten

De kunststof grondstoffen die gebruikt worden in het spuitgietproces zijn gevarieerd en ook de matrijsontwerpen en -vormen zijn divers. Bovendien kan de bekendheid van de operator met specifieke spuitgietmachines, de bedieningsvaardigheden en praktische ervaring van de werknemer en de objectieve omgeving (zoals omgevingstemperatuur, vochtigheid en luchtzuiverheid) variëren met de seizoenen.

Deze objectieve en subjectieve omstandigheden bepalen samen het optreden van defecten in spuitgietproducten.

In het algemeen zijn er drie aspecten die gebruikt worden om de prestaties van kunststof producten te evalueren. Deze zijn:

Daarom kan elk probleem in een van deze drie aspecten leiden tot de productie en uitbreiding van productdefecten.

Veelvoorkomende defecten van spuitgegoten producten kunnen worden ingedeeld in de volgende categorieën: