Wat is interkristallijne corrosie in roestvast staal precies en waarom is het zo belangrijk om het onder controle te houden? Deze verraderlijke vorm van corrosie valt aan langs de korrelgrenzen van het metaal, wat vaak leidt tot catastrofale defecten zonder zichtbare waarschuwingssignalen. In dit artikel onderzoeken we de mechanismen achter interkristallijne corrosie, de omgevingsomstandigheden die het verergeren en de beste methodes om het te voorkomen. Je krijgt een uitgebreid inzicht in hoe je roestvrijstalen constructies kunt beschermen en hun levensduur en betrouwbaarheid kunt garanderen.

De uniforme technische voorschriften vereisen over het algemeen dat austenitische roestvaststalen vaten die gebruikt worden in omgevingen die interkristallijne corrosie kunnen veroorzaken, na het lassen een vaste oplossing of stabilisatiebehandeling moeten ondergaan. Deze eis is redelijk.

Maar zelfs als de ontwerper deze eis opneemt in de technische specificaties van de tekening, is het voor de fabrikant vaak moeilijk om aan de ideale normen te voldoen vanwege problemen bij het beheersen van de procesparameters van de warmtebehandeling en andere onvoorziene moeilijkheden. In werkelijkheid wordt de meeste roestvaststalen apparatuur die tegenwoordig in gebruik is, gebruikt zonder een warmtebehandeling na het lassen.

Dit roept de vraag op: wat is het mechanisme van interkristallijne corrosie, de meest voorkomende vorm van corrosie in austenitisch roestvast staal? Wat zijn de omgevingsomstandigheden die tot interkristallijne corrosie kunnen leiden? Wat zijn de belangrijkste methoden om interkristallijne corrosie te voorkomen en te beheersen? Zijn warmtebehandelingen noodzakelijk voor austenitische roestvaststalen vaten die gebruikt worden in omgevingen die interkristallijne corrosie na het lassen kunnen veroorzaken?

In dit artikel worden deze vragen onderzocht door te verwijzen naar relevante normen, specificaties en monografieën en door persoonlijke meningen te presenteren op basis van productie-ervaring.

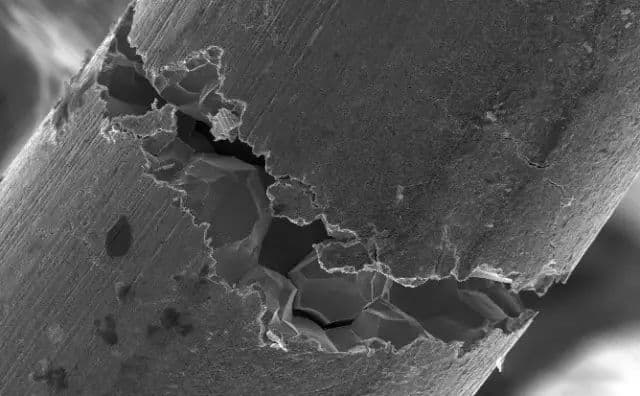

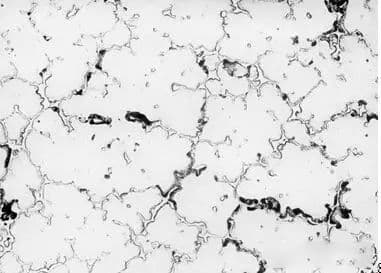

Interkristallijne corrosie is een type van gelokaliseerde corrosie die voorkomt langs de korrelgrenzen of in de nabijheid van de korrelgrenzen van een metaal of legering. Deze corrosie wordt gekenmerkt door minimale corrosie binnen de korrels en significante corrosie langs de korrelgrenzen, wat de binding tussen de korrels verzwakt.

Als interkristallijne corrosie ernstig is, kan het de sterkte en vervormbaarheid van het metaal verminderen, waardoor het onder normale belastingen bezwijkt. De twee belangrijkste theorieën achter interkristallijne corrosie zijn de theorie van het lage chroomgehalte en de theorie van het selectief oplossen van onzuiverheden bij de korrelgrenzen.

De interkristallijne corrosie van veel gebruikt austenitisch roestvast staal in oxiderende of zwak oxiderende omgevingen wordt meestal veroorzaakt door onjuiste verwarming tijdens de verwerking of het gebruik. Onjuiste verwarming verwijst naar het verwarmen of langzaam afkoelen van het staal door het temperatuurbereik van 450-850°C, waardoor het kwetsbaar wordt voor interkristallijne corrosie. Dit temperatuurbereik wordt daarom als gevaarlijk beschouwd voor austenitisch roestvast staal.

Austenitisch roestvast staal ondergaat een oplossingsbehandeling voordat het de fabriek verlaat. De oplossing bestaat uit het verhitten van het staal tot 1050-1150°C en dan snel afkoelen om een homogene vaste oplossing te creëren. Austenitisch staal bevat een kleine hoeveelheid koolstof en de oplosbaarheid in vaste vorm neemt af bij afnemende temperatuur. De vaste oplosbaarheid van koolstof in 0Cr18Ni9Ti is bijvoorbeeld ongeveer 0,2% bij 1100°C en ongeveer 0,02% bij 500-700°C.

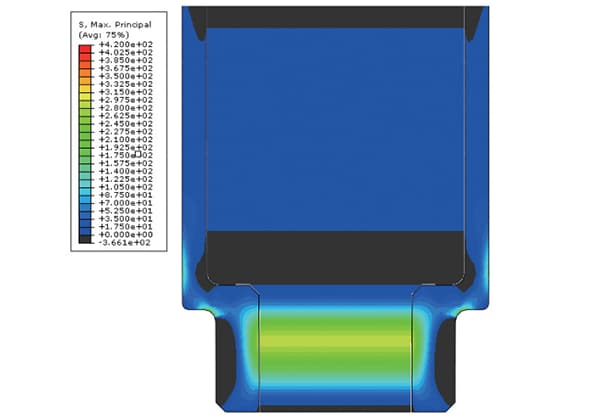

De koolstof in met oplossing behandeld staal is daarom oververzadigd. Als het staal wordt verhit of afgekoeld tot 450-850 °C, kan de koolstof neerslaan uit de austeniet en verspreiden zich langs de korrelgrenzen in de vorm van (Fe, Cr) 23C6. Het chroomgehalte van (Fe, Cr) 23C6 is veel hoger dan dat van de austenitische matrix en de neerslag verbruikt een grote hoeveelheid chroom in de buurt van de korrelgrenzen, die niet tijdig kan worden aangevuld door diffusie. De langzame diffusie van chroom zorgt ervoor dat het chroomgehalte nabij de korrelgrenzen onder de 12% Cr-grens valt die vereist is voor passivering, waardoor een chroomarm gebied ontstaat en de passieve toestand wordt beschadigd.

De korrel zelf behoudt echter een passieve toestand met een hoog potentiaal. De korrel en de korrelgrens vormen een micro galvanische batterij, met een grote kathode en een kleine anode, wat leidt tot corrosie in het gebied van de korrelgrens.

In de productiepraktijk hebben we waargenomen dat austenitisch roestvast staal ook interkristallijne corrosie kan ondervinden in sterk oxiderende media (zoals geconcentreerd salpeterzuur), maar de aard van de corrosie verschilt van die in oxiderende of zwak oxiderende media. Interkristallijne corrosie in sterk oxiderende media treedt gewoonlijk op in met vaste oplossing behandeld staal, maar niet in gesensibiliseerd staal.

Als de onzuiverheden, zoals fosfor of silicium, respectievelijk 100 ppm of 1000-2000 ppm in de vaste oplossing bereiken, zullen ze zich afscheiden langs de korrelgrenzen. Deze onzuiverheden zullen oplossen onder invloed van sterke oxiderende media, wat interkristallijne corrosie veroorzaakt.

Als het staal gesensibiliseerd is, elimineert of vermindert de vorming van (MP) 23C6 met fosfor of de eerste segregatie van koolstof de segregatie van onzuiverheden aan de korrelgrenzen, waardoor de gevoeligheid van het staal voor interkristallijne corrosie verdwijnt of verzwakt.

Deze twee theorieën over het mechanisme van interkristallijne corrosie zijn van toepassing op de structurele toestand van een bepaalde legering en een bepaald medium en sluiten elkaar niet uit, maar vullen elkaar eerder aan. In de productiepraktijk komen de meeste gevallen van interkristallijne corrosie voor in zwak oxiderende of oxiderende media en kunnen daarom verklaard worden door de laag-chroom theorie.

Er zijn twee hoofdtypen media die interkristallijne corrosie veroorzaken in austenitisch roestvast staal. Het eerste type is oxiderende of zwak oxiderende media en het tweede type is sterk oxiderende media, zoals geconcentreerd salpeterzuur. Het eerste type media komt vaker voor.

Hier is een lijst met veel voorkomende mediumomgevingen die interkristallijne corrosie veroorzaken in austenitisch roestvast staal:

De "Corrosion Data Chart" opgesteld door G A. Nelson geeft een overzicht van de gebruikelijke media die interkristallijne corrosie veroorzaken in austenitisch roestvast staal:

Bij gebruik van austenitisch roestvast staal in een omgeving die interkristallijne corrosie kan veroorzaken, moet de interkristallijne corrosietendens getest worden volgens de GB4334.1 tot GB4334 testmethoden voor interkristallijne corrosie van roestvast staal. De selectie- en kwalificatievereisten voor de testmethoden voor interkristallijne neiging tot corrosie van austenitisch roestvast staal moeten aan de volgende criteria voldoen:

(1) Austenitisch roestvrij staal en speciaal roestvrij staal voor geconcentreerd salpeterzuur dat wordt gebruikt in salpeterzuur met een temperatuur van 60°C of hoger en een concentratie van 5% of hoger, moeten worden getest volgens de GB4334.3 testmethode voor 65% salpeterzuurcorrosie van roestvrij staal. De gemiddelde corrosiesnelheid over vijf cycli of drie cycli mag niet hoger zijn dan 0,6g/m2h (of gelijk aan 0,6 mm/a). Het monster kan in gebruik of gesensibiliseerd zijn.

(2) Chroomnikkel austenitisch roestvast staal (zoals 0Cr18Ni10Ti, 0Cr18Ni9, 00Cr19Ni10 en soortgelijke staalsoorten): Algemene eisen: volgens de GB4334.5 zwavelzuur kopersulfaat corrosie testmethode voor roestvast staal, mag er geen interkristallijne corrosie scheuren op het oppervlak van het monster na de buigproef. Hogere eisen: de gemiddelde corrosiesnelheid mag niet hoger zijn dan 1,1g/m2h volgens de GB4334.2 zwavelzuur-ijzer(III)sulfaat corrosietestmethode voor roestvrij staal.

(3) Molybdeenhoudend austenitisch roestvast staal (zoals 0Cr18Ni12Mo2Ti, 00Cr17Ni14Mo2 en soortgelijke staalsoorten): Algemene vereisten: volgens de GB4334.5 zwavelzuur kopersulfaat corrosietestmethode voor roestvast staal, mogen er geen interkristallijne corrosiescheuren zijn op het oppervlak van het monster na de buigtest. Hogere eisen: de corrosieverhouding mag niet groter zijn dan 1,5 volgens de GB4334.4 salpeterzuur-hydrofluoride corrosietestmethode voor roestvast staal. De gemiddelde corrosiesnelheid mag niet hoger zijn dan 1,1g/m2h volgens de GB4334.2 zwavelzuur-ijzer(III)sulfaat corrosietestmethode voor roestvrij staal.

(4) Als het medium speciale eisen heeft, kunnen andere interkristallijne corrosietests dan de hierboven gespecificeerde worden uitgevoerd en moeten de overeenkomstige kwalificatie-eisen worden gespecificeerd.

Volgens het corrosiemechanisme kunnen de volgende maatregelen genomen worden om interkristallijne corrosie in austenitisch roestvast staal te voorkomen en te beheersen:

(1) Het gebruik van roestvast staal met een ultralaag koolstofgehalte kan helpen bij het verlagen van de koolstofgehalte tot onder 0,03%.

Zo kan 00Cr17N14Mo2 worden gekozen om de vorming van (Fe, Cr) 23C6 in het staal en het ontstaan van een chroomarme zone te voorkomen, waardoor interkristallijne corrosie wordt vermeden.

Gewoonlijk kan 0H18N9 voor componenten met een lage sterkte, lage spanning en goede plasticiteit worden gekozen vanwege de kosteneffectiviteit.

(2) Met gestabiliseerd roestvrij staal wordt roestvrij staal bedoeld dat het volgende bevat titanium en niobium.

Tijdens de productie van het staal wordt een specifieke hoeveelheid titanium en niobium toegevoegd. Deze elementen hebben een sterke affiniteit met koolstof en vormen tic of NBC in het staal.

Bovendien is de oplosbaarheid van tic of NBC in vaste vorm veel kleiner dan die van (Fe, Cr) 23C6 en bijna onoplosbaar in austeniet bij de temperatuur van de vaste oplossing.

Op deze manier wordt, zelfs als (Fe, Cr) 23C6 niet neerslaat op de korrelgrens wanneer de sensibilisatie temperatuur wordt bereikt, de kans op interkristallijne corrosie in austenitisch roestvast staal sterk verminderd.

Zo kunnen staalsoorten als 1Cr18N9Ti en 1Cr18N9Nb functioneren binnen een temperatuurbereik van 500-700°C zonder interkristallijne corrosie.

(3) Bij het lassen van austenitisch roestvast staal met een vlamboog kan de temperatuur van het boogbad oplopen tot 1300°C en neemt de temperatuur aan beide zijden van de las af met toenemende afstand, waardoor een zone met gevoelstemperatuur ontstaat.

Het is ideaal om het austenitisch roestvast staal zo langzaam mogelijk te verwarmen en af te koelen binnen het sensibilisatie temperatuurbereik.

In het geval van interkristallijne corrosie moet het onstabiele roestvast staal verwarmd worden tot 1000-1120°C gedurende 1-2 minuten per millimeter en dan afgeschrikt worden.

Voor gestabiliseerd roestvrij staal wordt verhitting tot 950-1050°C aanbevolen.

Na de oplossingsbehandeling is het belangrijk om te voorkomen dat het staal op de sensibilisatietemperatuur wordt verhit, omdat dit ertoe kan leiden dat er opnieuw chroomcarbide neerslaat langs de korrelgrens.

(4) Het kiezen van de juiste lasmethode is belangrijk om de gevoeligheid van gelaste verbindingen aan interkristallijne corrosie. Als de werking onveranderd blijft of de lasmateriaal te dik is, verhoogt een langere lastijd de kans om binnen de gevoeligheidszone te blijven.

Om de gevoeligheid van de lasverbindingen te minimaliseren, is het noodzakelijk om de toevoer van lijn-energie tijdens het lassen te minimaliseren.

Over het algemeen, argon booglassen heeft een lagere input lijn energie in vergelijking met elektrisch booglassen, waardoor het een betere keuze is voor lassen en reparatie.

Voor lasonderdelen wordt het aanbevolen om roestvast staal met ultralaag koolstofgehalte te gebruiken of roestvast staal met stabiliserende elementen zoals titanium en niobium. Daarnaast wordt het gebruik van lasdraad met ultralaag koolstofgehalte of niobiumhoudende lasdraad aanbevolen.

Bij gebruik van argon booglassenOm oververhitting van de lasverbinding te voorkomen, moet de las snel worden uitgevoerd en moet het basismetaal aan beide zijden van de lasnaad snel worden afgekoeld na het lassen om de tijd binnen het gevoeligheidsbereik te minimaliseren.

Warmtebehandeling na het lassen is niet altijd een prioriteit in het lasgebied.

Gewoonlijk wordt een behandeling met een vaste oplossing uitgevoerd bij een temperatuur van 1100-1150 °C gedurende een bepaalde tijd en vervolgens afgekoeld. Het afkoelen binnen het bereik van 925-540 °C moet binnen drie minuten voltooid zijn, gevolgd door snel afkoelen tot onder 425 °C.

Voor gestabiliseerde behandeling moet het werkstuk luchtgekoeld worden nadat het enkele uren op een temperatuur van 850-880 °C is gehouden.

De effectiviteit van warmtebehandeling na het lassen is sterk afhankelijk van belangrijke procesparameters zoals oventemperatuur, stijgsnelheid van de temperatuur, temperatuurverschil tussen verschillende delen van het werkstuk tijdens de temperatuurstijging, ovenatmosfeer, wachttijd, temperatuurverschil tussen verschillende delen tijdens de warmtebehoud, afkoelsnelheid en oventemperatuur.

Voor austenitische roestvaststalen vaten die interkristallijne corrosie kunnen veroorzaken, kan een oplossingbehandeling of gestabiliseerde behandeling van algemene delen worden uitgevoerd. Warmtebehandeling van het gehele vat (meestal een warmtewisselaar) na het lassen levert echter veel problemen op.

Dit type behandeling is geen lokale warmtebehandeling na het lassen, maar een warmtebehandeling na het lassen van het gehele gelaste onderdeel of vat.

Door de complexe structuur en vorm van de meeste chemische vaten, zoals de veelgebruikte shell and tube warmtewisselaar, is het bijna onmogelijk om de belangrijkste procesparameters voor de post-weld solid solution of gestabiliseerde behandeling van de gehele shell and tube warmtewisselaar te regelen, laat staan de kwaliteit van de post-weld warmtebehandeling te garanderen.

In veel gevallen kan deze behandeling zelfs averechts werken, omdat niet alleen de lasstructuur niet verbetert, maar ook de structuur van het basismetaal onnodig verslechtert.

Daarom worden meer dan 90% van de austenitische roestvaststalen chemische vaten die gebruikt worden in interkristallijne corrosieomgevingen nog steeds gebruikt in hun na-las toestand in plaats van een warmtebehandeling te ondergaan.

Chroomnikkel austenitisch roestvast staal is het meest gebruikte corrosiebestendige materiaal en interkristallijne corrosie is de meest voorkomende vorm van defecten in chroomnikkel austenitisch roestvast stalen vaten.

Interkristallijne corrosie verzwakt de binding tussen de korrels aanzienlijk en kan in ernstige gevallen de mechanische sterkte volledig elimineren. Het oppervlak van roestvast staal dat dit type corrosie heeft ondergaan, blijft helder maar kan gemakkelijk in fijne deeltjes worden gebroken door er voorzichtig op te tikken.

Interkristallijne corrosie is moeilijk te detecteren, kan leiden tot plotselinge schade aan apparatuur en moet serieus worden genomen.

Vaten van chroomnikkel austenitisch roestvast staal worden meestal gevormd door lassen en de twee zijden van de lasverbinding zijn interkristallijne corrosiegevoelige gebieden, die gevoeliger zijn voor corrosieschade in vergelijking met het basismetaal.

Warmtebehandeling na het lassen kan de weerstand tegen interkristallijne corrosie in de laszone tot hetzelfde niveau als het basismetaal. Dit is het uiteindelijke doel van warmtebehandeling na het lassen.

In de praktijk zijn er echter veel factoren waarmee rekening moet worden gehouden, zoals de complexe algemene structuur en vorm van het lasstuk, waardoor het moeilijk is om de procesparameters van de warmtebehandeling na het lassen te garanderen.

Daarom worden de meeste austenitische roestvaste staalsoorten met chroomnikkel gebruikt na het lassen.

Of de laszone van een chroomnikkel austenitisch roestvast stalen vat dat gebruikt wordt om weerstand te bieden tegen interkristallijne corrosie, een behandeling in vaste oplossing of een gestabiliseerde behandeling ondergaat, kan niet worden gegeneraliseerd. De structurele vorm van het vat moet worden geanalyseerd om te bepalen of de warmtebehandeling effectief kan worden uitgevoerd. Anders kan de warmtebehandeling, zelfs als deze na het lassen moet worden uitgevoerd, nadelige effecten hebben, niet alleen omdat het gewenste resultaat niet wordt bereikt, maar ook omdat de structuur van het basismetaal wordt aangetast.

Om de weerstand tegen interkristallijne corrosie van chroomnikkel austenitisch roestvaststalen vaten te verbeteren, is het noodzakelijk om ultralaag koolstofhoudend roestvast staal en gestabiliseerd roestvast staal te selecteren op basis van de specifieke corrosieomgeving en -mechanismen, de juiste lasmethode te kiezen tijdens het lassen en de eerder genoemde preventie- en controlemaatregelen goed te combineren om goede resultaten te behalen.

Vertrouwen op een vaste oplossing of een stabilisatiebehandeling na het lassen is niet voldoende.