Heb je moeite met het ontwerpen van nauwkeurige plaatwerkonderdelen? Ontdek de geheimen van de K-factor, een cruciaal concept in plaatbewerking. In dit artikel demystificeert onze expert werktuigbouwkundig ingenieur de K-factor, legt het verband uit met de neutrale laag en geeft praktische berekeningsmethoden. Ontdek hoe het beheersen van de K-factor een revolutie teweeg kan brengen in uw plaatwerkontwerpen en een succesvolle productie kan garanderen.

Dit artikel gaat dieper in op de K-factor, een cruciaal concept bij het ontwerpen en vervaardigen van plaatwerk. Het behandelt de definitie van de K-factor, de relatie met de neutrale laag en methoden voor het berekenen en kalibreren van de K-factor.

Het artikel bespreekt ook de factoren die de K-factor beïnvloeden, zoals materiaaleigenschappen en buigparameters, en geeft praktische richtlijnen voor het bepalen van de optimale K-factorwaarde voor verschillende toepassingen.

De K-factor is een cruciaal begrip bij het ontwerpen en vervaardigen van plaatwerk, vooral wanneer je werkt met CAD-software zoals SolidWorks. Het vertegenwoordigt de locatie van de neutrale as binnen een buiging en speelt een essentiële rol bij het bepalen van de nauwkeurige lengte van plaatwerkonderdelen na het buigen. Wiskundig gezien wordt de K-factor gedefinieerd als de verhouding tussen de afstand tussen de neutrale laag en het binnenoppervlak van de bocht (t) en de totale dikte van het plaatwerk (T):

K = t / T

Deze dimensieloze waarde ligt altijd tussen 0 en 1, meestal tussen 0,3 en 0,5 voor de meest voorkomende materialen en buigprocessen. De K-factor is om verschillende redenen essentieel:

Factoren die de K-factor beïnvloeden zijn onder andere materiaaleigenschappen (zoals vloeigrens en vervormbaarheid), plaatdikte, buigradius en buigmethode (luchtbuigen, onderbuigen, ombuigen). Moderne plaatbewerking maakt vaak gebruik van empirisch afgeleide K-factortabellen of geavanceerde eindige-elementenanalyse (FEA) om de optimale waarden voor specifieke toepassingen te bepalen.

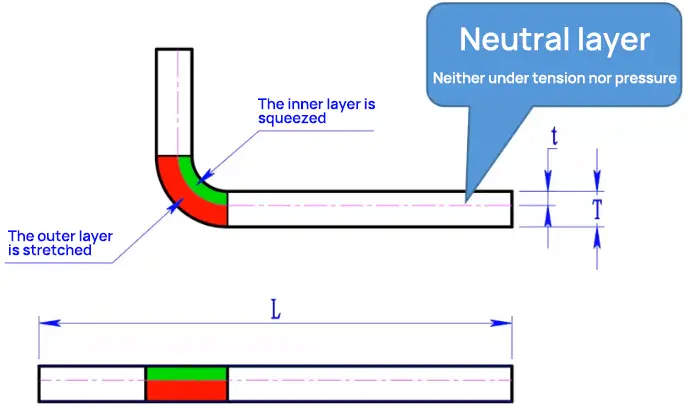

Om de K-factor volledig te begrijpen, is het essentieel om het concept van de neutrale laag te begrijpen. Wanneer een plaatmetalen onderdeel gebogen wordt, ondergaat het materiaal dichtbij het binnenoppervlak van de bocht compressie, waarbij de intensiteit dichter bij het oppervlak toeneemt. Omgekeerd ondergaat het materiaal nabij het buitenoppervlak uitrekking, waarbij de intensiteit dichter bij het oppervlak toeneemt.

Ervan uitgaande dat het plaatmetaal is opgebouwd uit dunne op elkaar gestapelde lagen (zoals het geval is bij de meeste metalen), moet er in het midden een laag zijn die tijdens het buigen noch samendrukt noch uitrekt. Deze laag staat bekend als de neutrale laag. De neutrale laag is cruciaal bij het bepalen van de K-factor en dus de buigtoeslag en vlakke patroonafmetingen van een plaatmetalen onderdeel.

De neutrale laag, hoewel onzichtbaar in het plaatmetaal, speelt een centrale rol bij buigbewerkingen en is intrinsiek verbonden met de eigenschappen van het materiaal. Deze relatie heeft een directe invloed op de K-factor, een kritieke parameter bij plaatbewerking.

De positie van de neutrale laag wordt bepaald door verschillende materiaaleigenschappen:

De K-factor, die de positie van de neutrale laag weergeeft, wordt bijgevolg beïnvloed door dezelfde materiaaleigenschappen. De K-factor wordt meestal uitgedrukt als een decimaal getal tussen 0 en 1, waarbij 0,5 staat voor de neutrale laag in het midden van de plaatdikte.

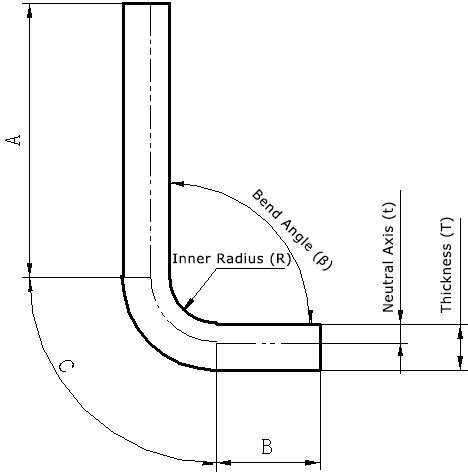

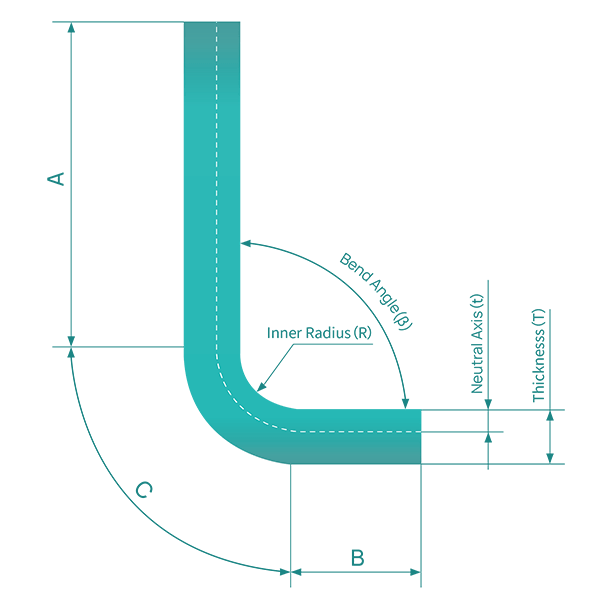

Een fundamenteel principe dat is afgeleid van het concept van de neutrale laag, is dat de lengte van een gebogen plaatwerkdeel (plat patroon) gelijk is aan de lengte van de neutrale laag. Dit kan wiskundig worden uitgedrukt als:

Ongevouwen lengte = rechte lengte A + rechte lengte B + booglengte C

Waar:

Deze relatie is cruciaal voor nauwkeurige vlakke patroondimensionering, die berust op een nauwkeurige bepaling van de K-factor en berekeningen van de buigtoeslag. De buigtoeslag wordt op zijn beurt beïnvloed door:

Inzicht in deze onderlinge relaties stelt ingenieurs in staat om:

In de praktijk geven theoretische berekeningen weliswaar een uitgangspunt, maar empirisch testen en aanpassen van K-factoren voor specifieke materiaal-gereedschapcombinaties leveren vaak de meest nauwkeurige resultaten in productieomgevingen.

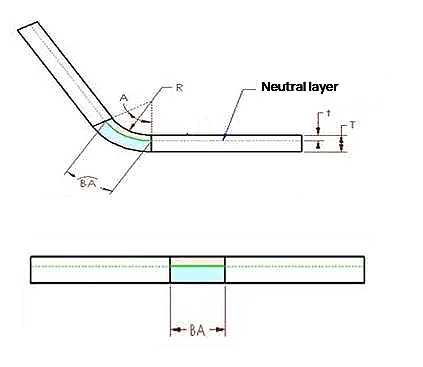

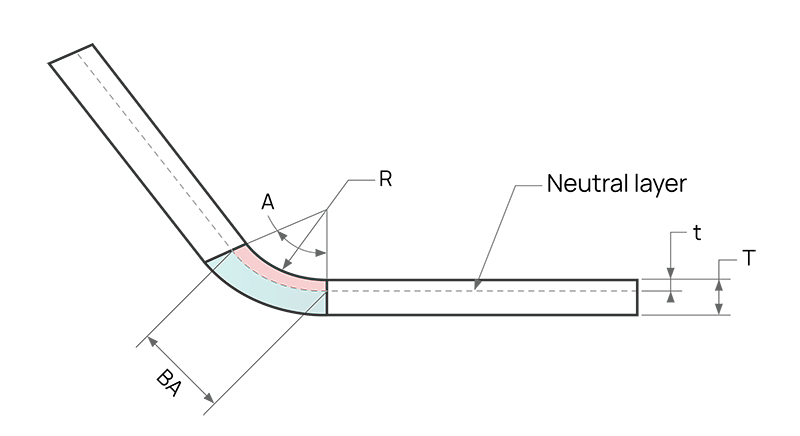

De onderstaande illustraties geven een gedetailleerde visuele uitleg van het concept van de K-factor:

In de dwarsdoorsnede van een plaatmetalen onderdeel bevindt zich een neutrale laag of as. Het materiaal in deze neutrale laag binnen het buiggebied ondervindt noch compressie noch rek, waardoor dit het enige gebied is dat onvervormd blijft tijdens het buigen. In het diagram wordt de neutrale laag voorgesteld door het snijpunt van de roze (samendrukken) en blauwe (strekken) gebieden.

Een belangrijk inzicht is dat als de neutrale laag onvervormd blijft, de booglengte van de neutrale laag binnen het buiggebied gelijk moet zijn in zowel de gebogen als de afgevlakte toestand van het plaatwerkdeel. Dit principe vormt de basis voor het berekenen van buigtoeslagen en vlakke patroonafmetingen met behulp van de K-factor.

Daarom moet de buigtoeslag (BA) gelijk zijn aan de lengte van de neutrale laagboog in het buiggebied van het plaatwerkdeel. Deze boog is groen weergegeven in de figuur.

De positie van de neutrale laag in plaatmetaal is afhankelijk van specifieke materiaaleigenschappenzoals vervormbaarheid.

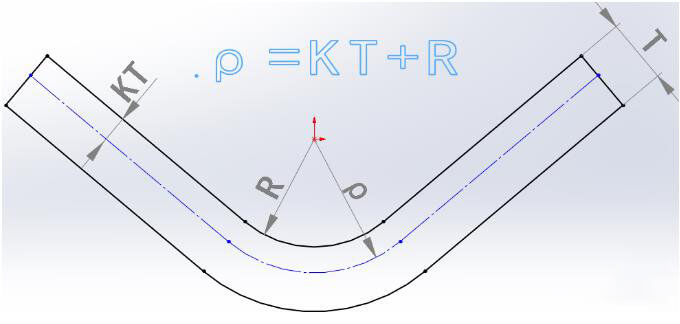

Ervan uitgaande dat de afstand tussen de neutrale plaatmetaallaag en het oppervlak "t" is, d.w.z. de diepte van het oppervlak van het plaatmetaalonderdeel tot het oppervlak van het plaatmetaalonderdeel. metaalmateriaal in de dikterichting is t.

Daarom kan de straal van de boog van de neutrale plaatmetaallaag worden uitgedrukt als (R+t).

Met behulp van deze uitdrukking en de buighoekkan de lengte van de boog van de neutrale laag (BA) worden uitgedrukt als:

Om de definitie van de neutrale laag in plaatmetaal te vereenvoudigen en rekening houdend met de toepasbaarheid op alle materiaaldiktes, wordt het concept van de k-factor geïntroduceerd. Concreet is de k-factor de verhouding tussen de dikte van de neutrale laag en de totale dikte van het plaatmetalen onderdeel:

Daarom ligt de waarde van K altijd tussen 0 en 1. Als een k-factor 0,25 is, betekent dit dat de neutrale laag zich op 25% van de dikte van het plaatmateriaal bevindt, en als deze 0,5 is, betekent dit dat de neutrale laag zich halverwege de gehele dikte bevindt, enzovoort.

Als we de bovenstaande twee vergelijkingen combineren, krijgen we de volgende vergelijking:

Waarbij sommige waarden zoals A, R en T worden bepaald door de werkelijke geometrische vorm.

Om de K-factor nauwkeurig te bepalen, bieden we twee precisiecalculators die ontworpen zijn voor verschillende invoerscenario's. Hoewel de resultaten kleine variaties kunnen vertonen, leveren beide calculators betrouwbare resultaten op maat van uw specifieke metaalvormvereisten.

Rekenmachine 1: Bekende buigradius en binnenbochtradius

Deze calculator is geoptimaliseerd voor situaties waarin je precieze metingen hebt van de buigtoeslag en de binnenste buigradius. Het gebruikt deze parameters om de K-factor en de kritische afstand van het binnenoppervlak tot de neutrale as (t) te berekenen, wat essentieel is voor nauwkeurige berekeningen van het buigen van plaatwerk.

Ingangen:

Uitgangen:

Als je alleen de straal van de binnenbocht en de materiaaldikte weet, gebruik dan deze calculator om de K-factor te bepalen.

Ingangen:

Uitgangen:

Deze calculators bieden een handige manier om snel de K-factor en neutrale aspositie te bepalen voor uw plaatwerkontwerpprojecten.

Op basis van de voorgaande berekeningen kunnen we de formule voor het berekenen van de K-factor afleiden:

Waar:

Voorbeeldberekening:

Laten we een voorbeeldberekening uitvoeren met de volgende gegeven informatie:

De formule om de K-factor te berekenen is:

Stap 1: Vul de gegeven waarden in de K-factorformule in:

K = (2.1 × 180/(3.14 × 90) - 1)/1

Stap 2: Vereenvoudig de vergelijking:

K ≈ 0.337

Voor de gegeven parameters is de K-factor dus ongeveer 0,337.

Dit voorbeeld laat zien hoe je de K-factor berekeningsformule toepast om de K-factor te bepalen voor een specifiek scenario voor het buigen van plaatmetaal.

Hieronder staan K-factoren voor veelvoorkomende metalen.

K-factor grafiek

| Dikte (SPCC/SECC) | K Factor (Alle hoeken, inclusief R-hoek) |

| 0.8 | 0.615 |

| 1 | 0.45 |

| 1.2 | 0.35 |

| 1.5 | 0.348 |

| 2 | 0.455 |

| 3 | 0.349 |

| 4 | 0.296 |

| Dikte (SPCC/SECC) | Bocht aftrek (alleen van toepassing op 90 hoeken) |

| 0.8 | 1 |

| 1 | 1.5 |

| 1.2 | 2 |

| 1.5 | 2.5 |

| 2 | 3 |

| 3 | 5 |

| 4 | 7 |

| 5 | 10 |

De volgende tabel geeft waarden voor buigtoeslag die door een specifieke fabrikant zijn verkregen voor verschillende materialen en diktes. Houd er rekening mee dat deze waarden alleen als referentie dienen en mogelijk niet universeel toepasbaar zijn.

| Materiaaldikte (T) | SPCC | Al | SUS | Koper |

| 0.8 | 1.4 | 1.4 | 1.5 | – |

| 1.0 | 1.7 | 1.65 | 1.8 | – |

| 1.2 | 1.9 | 1.8 | 2.0 | – |

| 1.5 | 2.5 | 2.4 | 2.6 | – |

| 2.0 | 3.5 | 3.2 | 3.6 | 37 (R3) |

| 2.5 | 4.3 | 3.9 | 4.4 | – |

| 3.0 | 5.1 | 4.7 | 5.4 | 5.0 (R3) |

| 3.5 | 6.0 | 5.4 | 6.0 | |

| 4.0 | 7.0 | 6.2 | 7.2 | 6.9 (R3) |

Opmerking: Voor koper zijn de waarden van de buigtoeslag coëfficiënten wanneer de binnenste buigradius R3 is. Als u een scherpe pons gebruikt voor het buigen, raadpleeg dan de buigtoeslag voor aluminiumlegering of bepaal de waarde door proefbuigen.

Om te begrijpen waarom de K-factor niet hoger kan zijn dan 0,5, is het cruciaal om de concepten van de K-factor en de neutrale laag bij het buigen van plaatmateriaal te begrijpen.

Bij het buigen van plaatwerk wordt een gecontroleerde vervorming gecreëerd om een boog met een kleine straal te vormen. In tegenstelling tot rolvormen, dat grotere radii produceert, resulteert buigen meestal in strakkere krommingen. Ongeacht de toegepaste buigmethode (luchtbuigen, onderbuigen of coining), is het bereiken van een perfecte rechte hoek fysiek onmogelijk vanwege de materiaaleigenschappen en de beperkingen van het gereedschap. De radius van het werkstuk is direct gerelateerd aan de onderste matrijsradius - een kleinere matrijsradius produceert een strakkere buigradius en omgekeerd.

Bij het buigen van plaatmateriaal ondergaat het materiaal zowel compressie aan de binnenkant van de buiging als spanning aan de buitenkant. Deze vervorming creëert een theoretisch vlak binnen de materiaaldikte waar noch druk noch spanning optreedt - dit staat bekend als de neutrale laag of neutrale as.

Wanneer een plaat gebogen wordt, nemen de afmetingen van het binnenoppervlak af terwijl de afmetingen van het buitenoppervlak toenemen. Deze dimensionale verandering geeft aanleiding tot de buigtoeslag, een kritieke factor in precieze buigberekeningen. Wanneer bijvoorbeeld een vlakke plaat met buitenafmetingen van 20 x 20 mm een hoek van 90 graden buigt, zal de uitgevouwen lengte altijd minder dan 40 mm zijn, ongeacht de materiaaldikte. Dit komt door de rek van de buitenste vezels tijdens het buigen.

Uit geavanceerd onderzoek en zeer nauwkeurige productievereisten is gebleken dat de positie van de neutrale laag niet altijd precies in het midden van de materiaaldikte ligt. In feite verschuift de neutrale as voor kleine buigstralen (meestal wanneer de binnenste buigstraal minder dan 2 keer de materiaaldikte is) naar de binnenkant van de bocht.

Deze verschuiving treedt op omdat de drukkrachten aan de binnenkant van de bocht groter zijn dan de trekkrachten aan de buitenkant, wat resulteert in een asymmetrische spanningsverdeling. In een krappe bocht kan de binnenafmeting bijvoorbeeld met 0,3 mm afnemen, terwijl de buitenafmeting met 1,7 mm toeneemt, in plaats van gelijke veranderingen van 1 mm aan beide zijden.

De K-factor is een dimensieloze coëfficiënt die wordt gebruikt om de positie van de neutrale laag binnen de materiaaldikte te bepalen tijdens het buigen. Hij wordt gedefinieerd als de verhouding van de afstand van het binnenoppervlak van de bocht tot de neutrale laag, gedeeld door de totale materiaaldikte.

Wiskundig gezien is de K-factor = d / t, waarbij:

d = afstand van binnenkant bochtoppervlak tot neutrale laag

t = totale materiaaldikte

De positie van de neutrale laag wordt beperkt door de fysische grenzen van het materiaal. Bij het theoretische maximum zou de neutrale laag zich precies in het midden van de materiaaldikte kunnen bevinden. In dit geval:

d (maximaal) = t / 2

K-factor (maximaal) = (t / 2) / t = 0,5

Daarom kan de K-factor bij het buigen van plaatmateriaal niet groter zijn dan 0,5, omdat dit zou impliceren dat de neutrale laag voorbij de middellijn van de materiaaldikte ligt, wat fysisch onmogelijk is.

In de praktijk variëren K-factoren meestal van 0,3 tot 0,5, afhankelijk van materiaaleigenschappen, buigradius en vervormingsproces. Nauwkeurige bepaling van de K-factor is cruciaal voor nauwkeurige berekeningen van buigtoeslagen en het bereiken van nauwe maattoleranties bij plaatbewerking.

Zelfs voor hetzelfde materiaal is de K-factor bij daadwerkelijke verwerking niet constant en wordt beïnvloed door de verwerkingstechnologie. In de elastische vervormingsfase van het buigen van plaatmateriaal bevindt de neutrale as zich in het midden van de plaatdikte. Als de buigvervorming van het werkstuk echter toeneemt, ondergaat het materiaal voornamelijk plastische vervorming, die niet meer te herstellen is.

Op dit punt verschuift de neutrale laag naar de binnenkant van de bocht als de vervormingstoestand verandert. Hoe sterker de plastische vervorming, hoe groter de verschuiving van de neutrale laag naar binnen.

Om de intensiteit van de plastische vervorming tijdens het buigen van de plaat weer te geven, kunnen we de parameter R/T gebruiken, waarbij R staat voor de binnenste buigradius en T voor de plaatdikte. Een kleinere R/T verhouding duidt op een hoger niveau van plaatvervorming en een grotere binnenwaartse verschuiving van de neutrale laag.

De tabel hieronder toont gegevens voor platen met een rechthoekige dwarsdoorsnede onder specifieke verwerkingsomstandigheden. Naarmate R/T toeneemt, neemt ook de neutrale laagpositiefactor K toe.

| R/T | K |

| 0.1 | 0.21 |

| 0.2 | 0.22 |

| 0.3 | 0.23 |

| 0.4 | 0.24 |

| 0.5 | 0.25 |

| 0.6 | 0.26 |

| 0.7 | 0.27 |

| 0.8 | 0.3 |

| 1 | 0.31 |

| 1.2 | 0.33 |

| 1.5 | 0.36 |

| 2 | 0.37 |

| 2.5 | 0.4 |

| 3 | 0.42 |

| 5 | 0.46 |

| 75 | 0.5 |

De straal van de neutrale laag (ρ) kan worden berekend met de volgende formule:

ρ = R + KT

Waar:

Zodra de straal van de neutrale laag is bepaald, kan de ontwikkelde lengte worden berekend op basis van de geometrie en vervolgens kan de ontwikkelde lengte van de plaat worden afgeleid.

Over het algemeen hebben zachtere plaatmaterialen onder dezelfde buigomstandigheden lagere K-waarden en grotere binnenwaartse verplaatsingen van de neutrale laag. Het Machinehandboek geeft drie standaard buigtabellen die van toepassing zijn op 90 graden buigen, zoals hieronder weergegeven:

| Tabel | Materiaal | K Factor |

| # 1 | Zacht messing, koper | 0.35 |

| # 2 | Hard messing, koper, zacht staal, aluminium | 0.41 |

| # 3 | Hard messing, brons, koud gerold staalverenstaal | 0.45 |

Deze tabellen laten zien hoe materiaaleigenschappen de K-factor en de positie van de neutrale laag beïnvloeden.

Voor bochten met kleinere binnenstralen kan de buighoek ook van invloed zijn op de verandering in de K-factor. Naarmate de buighoek groter wordt, verschuift de neutrale laag meer naar de binnenkant van de bocht. Deze relatie tussen buighoek en verschuiving van de neutrale laag is vooral belangrijk voor krappe radiusbochten en moet in aanmerking worden genomen bij het bepalen van de juiste K-factor voor een bepaald plaatwerkonderdeel.

Bij het buigen van plaatmetaal is het kalibreren van de K-factor cruciaal voor het behalen van nauwkeurige en consistente resultaten. Dit kalibratieproces is essentieel vanwege verschillende factoren die inherent zijn aan metaalomvormen:

Door tijd te investeren in kalibratie van de K-factor kunnen fabrikanten de nauwkeurigheid van hun buigberekeningen voor plaatwerk aanzienlijk verbeteren, de productkwaliteit verhogen en hun workflow van ontwerp tot productie optimaliseren. Hoewel dit kalibratieproces in eerste instantie enige inspanning vergt, bespaart het uiteindelijk tijd en middelen door fouten en iteraties in het plaatwerk fabricageproces te verminderen.

Hier volgt een uitgebreide analyse van het kalibratieproces van de K-factor voor plaatwerkontwerp in SolidWorks:

Door dit kalibratieproces nauwgezet te volgen, zorg je voor nauwkeurige plaatwerkmodellering in SolidWorks, wat leidt tot nauwkeurige vlakke patroonontwikkeling en geoptimaliseerde productieprocessen.

Om de optimale K-factorwaarde voor het buigen van plaatwerk te bepalen op basis van verschillende materiaaleigenschappen, is het essentieel om de rol en betekenis van de K-factor te begrijpen. De K-factor is een op zichzelf staande waarde die beschrijft hoe plaatmetaal buigt en ontvouwt onder verschillende geometrische parameters. Hij wordt ook gebruikt om buigcompensatie te berekenen voor verschillende materiaaldiktes, buigradii en buighoeken. Het kiezen van de juiste K-factor is cruciaal voor het nauwkeurig ontvouwen en buigen van plaatmetalen onderdelen.

Het proces voor het bepalen van de optimale K-factorwaarde op basis van materiaaleigenschappen kan in de volgende stappen worden samengevat:

Door deze stappen te volgen en rekening te houden met de materiaaleigenschappen, standaardwaarden, experimentele aanpassingen, buigaftrektabellen en aanvullende buigparameters, kunt u de optimale K-factorwaarde bepalen voor uw specifieke buigtoepassing voor plaatmetaal.

V: Wat is het typische bereik van K-factorwaarden voor gewone materialen?

A: De K-factor varieert gewoonlijk van 0,3 tot 0,5, afhankelijk van de materiaaleigenschappen en de vervormingsomstandigheden. Voor zachte, kneedbare materialen zoals gegloeid koper en aluminium zijn de K-factoren over het algemeen lager, rond 0,33 tot 0,38. Middelsterke materialen zoals zacht staal en messing hebben meestal K-factoren tussen 0,40 en 0,45. Hoge sterkte materialen zoals roestvrij staal en verenstaal hebben meestal hogere K-factoren, variërend van 0,45 tot 0,50. Het is belangrijk op te merken dat deze waarden kunnen variëren op basis van factoren zoals plaatdikte, buigradius en korrelrichting.

V: Hoe kies ik de juiste K-factor voor mijn plaatontwerp?

A: Bij het selecteren van de juiste K-factor moeten meerdere factoren in overweging worden genomen:

Valideer altijd de door u gekozen K-factor door prototypes of proefproductie te maken voordat u overgaat tot productie op ware grootte om de nauwkeurigheid en kwaliteit van de uiteindelijke onderdelen te garanderen.

Concluderend kan gesteld worden dat de K-factor een kritisch concept is bij het ontwerpen en vervaardigen van plaatwerk, dat dient als een belangrijke parameter voor het nauwkeurig voorspellen van materiaalgedrag tijdens buigbewerkingen. Door de relatie met de neutrale aspositie, materiaaleigenschappen en vervormingsomstandigheden te begrijpen, kunnen ontwerpers en technici nauwkeurige vlakke patronen maken en optimale buigtoeslagen bereiken.

Het beheersen van de nuances van K-factor selectie en toepassing is essentieel voor het produceren van hoogwaardige plaatwerkonderdelen met consistente maatnauwkeurigheid en prestaties. Omdat productietechnologieën en materialen blijven evolueren, blijft het van cruciaal belang om op de hoogte te blijven van het laatste onderzoek en de beste praktijken in de industrie met betrekking tot het bepalen van de K-factor om de concurrentievoorsprong in plaatbewerking te behouden.

Meer lezen en bronnen

Om je inzicht in het buigen van plaatmetaal en aanverwante concepten te verdiepen, kun je de volgende bronnen raadplegen: