Metalen buizen worden op grote schaal gebruikt in verschillende industrieën, zoals de lucht- en ruimtevaartindustrie, bouwmachines, de auto-industrie, de petrochemische industrie en landbouwmachines. Verschillende toepassingen vereisen onderdelen van verschillende vormen en maten om aan de uiteenlopende behoeften van deze industrieën te voldoen. Lasertechnologie is bijzonder geschikt voor het werken met verschillende soorten metalen buizen. Buizenlaseren [...]

Metalen buizen worden op grote schaal gebruikt in verschillende industrieën, zoals de lucht- en ruimtevaartindustrie, bouwmachines, de auto-industrie, de petrochemische industrie en landbouwmachines. Verschillende toepassingen vereisen onderdelen van verschillende vormen en maten om te voldoen aan de uiteenlopende behoeften van deze industrieën.

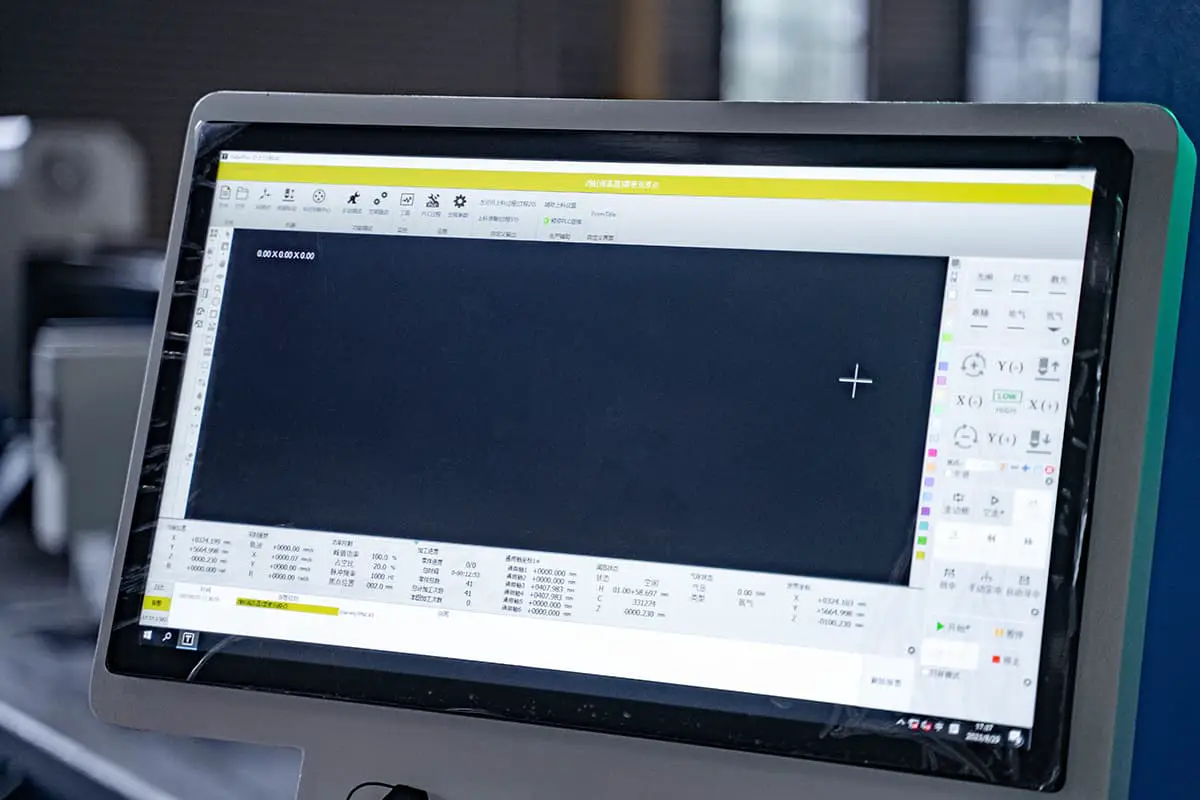

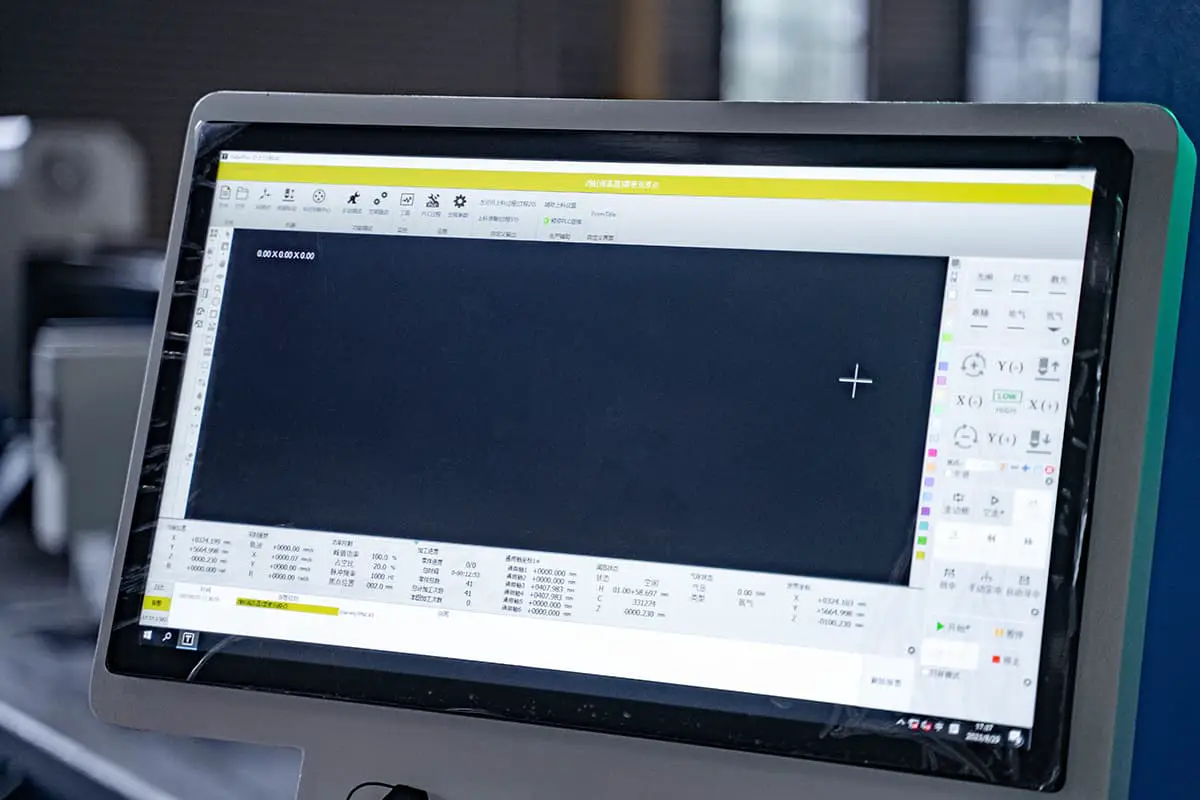

Lasertechnologie is bijzonder geschikt voor het werken met verschillende soorten metalen buizen. Buis lasersnijden systemen worden gekenmerkt door hun hoge flexibiliteit en automatisering, waardoor de productie van kleine batches van verschillende materialen en producttypes mogelijk is.

Het straalgeleidings- en focussysteem stuurt de laserstraal die door de generator wordt uitgezonden naar de focusoptieken van de snijkop. Voor het lasersnijden van buizen is het bereiken van een kerf vereist een gefocuste laserstraal met een kleine diameter en een hoog vermogen, waardoor de lasergenerator een lage-orde-modus moet uitvoeren.

Om een kleinere gefocusseerde straaldiameter te verkrijgen tijdens het snijden van buizen, moet de laser werken in een lagere transversale modus, idealiter in de fundamentele modus. De snijkop van de lasersnijapparatuur is uitgerust met een focuslens, waarmee de laserstraal in een klein punt kan worden gefocusseerd, wat het snijden van buizen van hoge kwaliteit mogelijk maakt.

Bij het snijden van buizen is het werkstuk meestal een complex ruimtelijk gebogen oppervlak. Traditionele programmeermethoden kunnen lastig zijn, waardoor operators het juiste bewerkingspad en de juiste referentiepunten moeten selecteren op basis van de vereisten van het proces.

Het numerieke besturingssysteem registreert de voeding van elke as en de coördinaten van de referentiepunten. De ruimtelijke lineaire en circulaire interpolatiefuncties van het lasersnijsysteem worden gebruikt om de coördinaten tijdens het proces te registreren en het bewerkingsprogramma te genereren.

Het regelen van de positie van het brandpunt van het lasersnijden is een kritieke factor die de snijkwaliteit beïnvloedt. Een van de belangrijkste technologieën bij het lasersnijden van buizen is het handhaven van de focuspositie loodrecht op het oppervlak van het werkstuk door middel van automatische meet- en regelapparatuur.

Met geïntegreerde controle over de positie van de laserfocus en de lineaire assen (X-Y-Z) van het laserbewerkingssysteem wordt de beweging van de lasersnijkop wendbaarder en preciezer, waardoor botsingen met de buis die wordt gesneden of andere objecten tijdens de bewerking worden voorkomen.

Bij continu-golf lasergeneratoren heeft het vermogen van de laser een grote invloed op het snijproces. In theorie zorgt een hoger laservermogen voor hogere snijsnelheden.

Gezien de specifieke eigenschappen van de buizen is het maximale snijvermogen echter niet altijd de beste keuze. Als het snijvermogen toeneemt, verandert ook de lasermodus, wat de focus van de laserstraal beïnvloedt.

In de praktijk kiezen we vaak voor een vermogensinstelling onder het maximum om de hoogste vermogensdichtheid in het brandpunt te garanderen en zo efficiëntie en kwaliteit bij het lasersnijden te garanderen.

Voor een goede snijkwaliteit moet de snijsnelheid binnen een bepaald bereik liggen. Als de snelheid te laag is, hoopt zich overmatige hitte op het oppervlak van de buis op, waardoor de door warmte aangetaste zone groter wordt, de kerf breder wordt en de snijranden verbranden, wat resulteert in een ruw oppervlak.

Het verhogen van de snelheid vermindert de gemiddelde kerfbreedte rond de omtrek van de buis en dit effect is meer uitgesproken bij kleinere buisdiameters.

Als de snelheid toeneemt, wordt de interactietijd van de laser korter, waardoor de totale energie die door de buis wordt geabsorbeerd afneemt, de temperatuur aan de voorkant van de buis daalt en de kerfbreedte kleiner wordt. Als de snelheid te hoog is, kunnen er onvolledige sneden of breuken optreden, wat de algemene snijkwaliteit beïnvloedt.

Bij het lasersnijden van buizen hebben de kenmerken van de buizen zelf een grote invloed op het proces. De diameter van een ronde buis heeft bijvoorbeeld een grote invloed op de kwaliteit van de snede.

Studies over het lasersnijden van dunwandige naadloze stalen buizen hebben aangetoond dat, bij constante procesparameters, een toename in de buisdiameter resulteert in een bredere kerf.

Voor snijden niet-metalen en sommige metalen buizen kunnen perslucht of inerte gassen (zoals stikstof) worden gebruikt als hulpgassen, terwijl voor de meeste metalen buizen actieve gassen (zoals zuurstof) de voorkeur hebben.

Na het selecteren van het type hulpgas is het ook cruciaal om de druk te bepalen. Bij het snijden van dunwandige buizen op hoge snelheden is een hoge druk nodig om te voorkomen dat er slak aan de snijranden blijft kleven.

Omgekeerd moet bij het snijden van dikkere wanden of bij lagere snelheden de druk van het hulpgas worden verlaagd om onvolledige sneden te voorkomen. De positie van het brandpunt van de laserstraal tijdens het snijden van een buis is ook van vitaal belang.

Het brandpunt moet zich over het algemeen op het oppervlak van de te snijden buis bevinden; in de optimale positie wordt de kerf geminimaliseerd, de snijefficiëntie gemaximaliseerd en worden de beste snijresultaten bereikt.

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.