Laser additive manufacturing technologie heeft het voordeel van het snel vormen van complex gevormde onderdelen en heeft de laatste jaren veel aandacht gekregen. Dit artikel introduceert twee laser additive manufacturing technologieën, directed energy deposition (DED) en selective laser melting (SLM), en geeft een samenvatting van de onderzoeksvoortgang op het gebied van laser additive manufacturing van 316L roestvast staal vanuit het perspectief van [...]

Laser additive manufacturing technologie heeft het voordeel dat het snel complex gevormde onderdelen kan vormen en heeft de laatste jaren veel aandacht gekregen.

Dit artikel introduceert twee laser additive manufacturing technologieën, directed energy deposition (DED) en selective laser melting (SLM), en geeft een samenvatting van de onderzoeksvoortgang op het gebied van laser additive manufacturing van 316L roestvast staal vanuit het perspectief van veelvoorkomende defecten, structuur en textuur, en mechanische eigenschappen.

Het analyseert de bestaande problemen in de laser additieve productie van 316L roestvrij staal en kijkt uit naar de ontwikkelingsperspectieven.

Laser additive manufacturing omvat twee technologieën, directed energy deposition (DED) en selective laser melting (SLM).

Beide maken gebruik van hoogenergetische laserstralen als warmtebronnen om metaalpoeder plaatselijk te smelten en een smeltbad te vormen; wanneer de laserstraal zich verwijdert, stolt het smeltbad snel. De werkingsprincipes van DED- en SLM-technologieën zijn echter verschillend.

DED, ook bekend als near-net-shape laser engineering, lasermetaaldepositie of snelle laservorming, is een typische coaxiale lasertechnologie voor additieve productie met poedertoelevering.

Het metaalpoeder in de poedertrommel komt het smeltbad binnen via de transportpijp en het speciaal ontworpen mondstuk. De laserstraal beweegt langs een vooraf bepaald traject onder computerbesturing om het metaalpoeder te smelten en een dunne laag te vormen.

Daarna beweegt de depositiekop omhoog en gaat verder met het afzetten van de volgende laag, waarbij dit proces laag voor laag wordt herhaald totdat het gewenste onderdeel is geproduceerd.

Naast de directe metaal vormen DED-technologie kan ook worden gebruikt om coatings aan te brengen, beschadigde onderdelen te repareren en functioneel gesorteerde materialen te maken. SLM is een typische poederbedlaser additieve productietechnologie.

Het metaalpoeder wordt niet uit de spuitmond gespoten, maar wordt gelijkmatig over het poederbed verspreid. De laserstraal smelt het poederbed selectief volgens een vooraf bepaald pad.

Nadat een laag is gevormd, beweegt het poederbed een bepaalde afstand naar beneden en wordt het opnieuw gepoederd en selectief gesmolten. Dit proces wordt laag voor laag herhaald totdat het gewenste onderdeel is geproduceerd.

Om oxidatie van 316L roestvrij staal onderdelen moeten zowel het DED- als het SLM-vormproces worden uitgevoerd onder bescherming van inert gas.

Naast verschillende operationele principes hebben Directed Energy Deposition (DED) en Selective Laser Melting (SLM) ook aanzienlijk verschillende procesparameters. De diameter van de laserstraal ligt bij DED meestal tussen 600 en 1300 µm, terwijl deze bij SLM aanzienlijk kleiner is, meestal tussen 15 en 80 µm.

Momenteel wordt 316L roestvast staal poeder dat gebruikt wordt voor laser additive manufacturing vaak bereid door atomisatie.

Rekening houdend met de straaldiameters van DED en SLM, ligt de deeltjesgrootte van 316L roestvast staal poeder voor DED meestal tussen 45 en 180μm, terwijl het voor SLM meestal tussen 5 en 63μm ligt.

Tijdens het DED-proces is de laservermogen (P) kan oplopen tot 200 tot 720 W, maar de scansnelheid (v) is vaak minder dan 10mm-s-1.

Bijgevolg is de lijn-energiedichtheid (EL=P/v) is extreem hoog, zelfs tot tientallen of honderden joules per millimeter. Een hogere lijn-energiedichtheid leidt tot een sterkere laserpenetratie, dus de laagdikte in DED is meestal ingesteld op 254 tot 500 µm, met een scaninterval dat meestal is ingesteld op 350 tot 500 µm.

SLM gebruikt daarentegen vaak een lager laservermogen (60 tot 380 W) en een hogere scansnelheid (30 tot 7000 mm-s-1), wat resulteert in een zeer lage lijn-energiedichtheid, meestal tussen 0,01 en 0,5 J-mm-1.

Om de afwezigheid van onvoldoende fusiefouten te garanderen, moeten zowel het scaninterval als de laagdikte bij SLM klein genoeg zijn, meestal respectievelijk tussen 20 en 300 µm en 10 en 60 µm.

Tijdens de vorming van DED kunnen de temperatuurgradiënt en koelsnelheid oplopen tot 102 tot 103K-mm-1 en 103 tot 104K-s-1respectievelijk.

Aangezien de lijn-energiedichtheid in SLM lager is, is de temperatuurgradiënt in het smeltbad nog groter, tot 103 tot 105K-mm-1, en de koelsnelheid is sneller, tot 104 tot 107K-s-1.

Vergeleken met traditionele metallurgische technieken heeft laser additive manufacturing technologie aanzienlijke voordelen.

Echter, als de procesparameters verkeerd gekozen worden, kunnen verschillende defecten geïntroduceerd worden tijdens het vervormingsproces, zoals porositeit, gebrek aan fusie en scheuren. Deze defecten kunnen de mechanische eigenschappen van 316L roestvast staal aanzienlijk verminderen.

Daarom is het verminderen of elimineren van deze defecten een cruciale kwestie bij laser additief produceren.

Porositeit en gebrek aan fusie zijn de twee meest voorkomende defecten in de laser additieve productie van 316L roestvast staal. Porositeit lijkt meestal bolvormig en is voornamelijk afkomstig van gassen in het 316L roestvast staal poeder.

De poriën in het poeder kunnen niet volledig worden verwijderd tijdens het snelle stollen van het smeltbad en blijven binnen het onderdeel. Inerte gassen kunnen ook in het smeltbad terechtkomen en poriën vormen.

Bovendien bevindt de hoogste temperatuur zich tijdens het proces van laser additief produceren op het oppervlak van het onderdeel. De warmte wordt naar binnen geleid en vormt een breed en ondiep smeltbad.

Als het laservermogen echter extreem hoog is of de laserscansnelheid erg laag, d.w.z. de energiedichtheid van de laserlijn erg hoog is, zal de vorming van een smeltbad overschakelen van een warmtegeleidingsmodus naar een diepe smeltmodus, waardoor een smeltbadkanaal met een smalle en diepe vorm ontstaat.

Dit kanaal is erg onstabiel en kan gemakkelijk poriën vormen op de bodem van het smeltbad. Algemeen wordt aangenomen dat wanneer de verhouding tussen de breedte en de diepte van het smeltbad onder een bepaalde kritische waarde komt, de modus voor diep smelten in werking treedt.

Om de porositeit van 316L roestvrij staal in laser additive manufacturing te controleren, moet de gasinhoud van het 316L roestvrij staalpoeder strikt worden gecontroleerd en moeten de procesparameters worden geoptimaliseerd om porositeit veroorzaakt door de diepe smeltmodus te voorkomen.

In tegenstelling tot het ontstaansmechanisme van porositeit, ontstaan defecten door gebrek aan fusie meestal door onvoldoende laserenergiedichtheid die leidt tot onvoldoende smeltdiepte, wat resulteert in onregelmatig gevormde, grote holtes tussen lagen. Dit type defect kan over het algemeen worden opgelost door de laagdikte te verminderen.

Ballificatie is een van de veel voorkomende defecten in de laser additieve productie van 316L roestvast staal. Dit fenomeen verwijst naar het onvermogen van gesmolten metaaldruppels om een ononderbroken gesmolten lijn te vormen, in plaats daarvan ontstaat er een druppelvormig oppervlak op het gevormde onderdeel; het cumulatieve effect van ballificatie kan de nauwkeurigheid van het onderdeel aanzienlijk verminderen.

Dit effect wordt vaak veroorzaakt door een te hoog zuurstofgehalte in de omvormholte, wat resulteert in oxidatie op het oppervlak van de metaaldruppels, wat hun versmelting verhindert. Daarom is het van cruciaal belang om het zuurstofgehalte in de omvormholte tijdens het omvormproces strikt te controleren.

316L roestvast staal is een van de metalen die geschikt is voor additieve productie, maar er zijn meldingen van scheurtjes in de laser additieve productie van 316L roestvast staal.

Thermisch barsten (of stollingsbarsten) is een van de belangrijke mechanismen voor barsten, dat vaak optreedt in de late fase van het snelle stollen van het gesmolten bad.

Op dit punt is het aandeel van de vaste fase groot, wordt het smeltbad bezet door een cellulaire substructuur en ligt er een film van de vloeibare fase op de grens van de cellulaire substructuur.

De sterkte van deze structuur is extreem laag, waardoor deze vatbaar is voor scheuren onder trekspanning, en op dat moment is het moeilijk voor de vloeistof om naar binnen te stromen en het scheurgebied op te vullen, waardoor uiteindelijk een thermische scheur met korrelgrenzen ontstaat.

De gemeenschappelijke gebreken en hun vormingsmechanismen in de laser additieve productie van 316L roestvrij staal worden weergegeven in tabel 1.

Tabel 1: Veel voorkomende defecten en hun ontstaansmechanismen in de laser additieve productie van 316L roestvast staal.

| Naam defect | Vormingsmechanisme |

| Porie | Er zijn poriën in het poeder; inert schermgas kan niet uit het smeltbad worden verwijderd; onjuiste selectie van procesparameters resulteert in een te hoge laserenergiedichtheid, waardoor een diepe smeltmodus ontstaat. |

| Onvolledige fusie | De laserenergiedichtheid is onvoldoende, wat resulteert in onvoldoende fusiediepte. |

| Sferoïdie | Een te hoog zuurstofgehalte voorkomt dat de metaaldruppels samensmelten tot een ononderbroken gesmolten lijn. |

| Kraken | Tijdens de late fase van het stollen scheurt de vloeistoffilm op de grens van de cellulaire substructuur onder trekspanning. |

Door de hoge temperatuurgradiënt en koelsnelheid is de stolling proces van laser additieve productie vertoont een snel dovend effect.

Het op deze manier bereide 316L roestvast staal vertoont een extreem onevenwichtige structuur die traditionele gietmethoden niet kan bereiken.

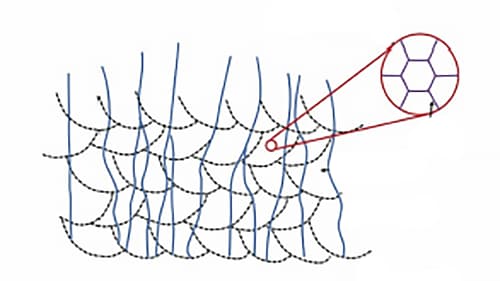

Het vormt meestal een zuilvormige kristalstructuur, met talrijke kleine cellulaire substructuren binnen de zuilvormige korrels, zoals afgebeeld in figuur 1.

Tijdens het stolproces (inclusief gieten, lassen, laser additief produceren, enz.) bepalen de temperatuurgradiënt G in de vloeibare fase aan de voorkant van het grensvlak tussen vaste en vloeibare fase en de groeisnelheid V van het stolfront samen de morfologie en grootte van de korrel en zijn interne substructuur.

Hoe kleiner de G/V, hoe gemakkelijker het is om een equiaxed korrelstructuur te vormen; omgekeerd is het waarschijnlijker dat er een zuilvormige korrelstructuur wordt gevormd. De temperatuurgradiënten en groeisnelheden variëren door het smeltbad heen.

Gewoonlijk heeft de bodem van het smeltbad een grote temperatuurgradiënt en een kleine groeisnelheid, wat kolomvormige kristalvorming bevordert, terwijl de bovenkant van het smeltbad een kleine temperatuurgradiënt en een hoge groeisnelheid heeft, wat equiaxed kristalvorming vergemakkelijkt.

Laser additive manufacturing gebruikt een laag-voor-laag depositiemethode. Om te zorgen voor voldoende hechting tussen de lagen wordt een deel van het materiaal van de vorige laag omgesmolten, zodat de gelijkvormige kristalstructuur aan de bovenkant van het smeltbad vaak niet bestaat, terwijl de zuilvormige kristallen aan de onderkant van het smeltbad zich laag voor laag uitbreiden door epitaxiale groei.

Bovendien, in tegenstelling tot de dendritische structuur van gegoten 316L roestvast staal, koelt het smeltbad van laser additive manufacturing extreem snel af tijdens het stollen, waardoor de vorming en groei van secundaire dendrieten beperkt wordt.

Daarom is de vaste / vloeibare interface van de 316L roestvrij staal smeltbad tijdens laser additieve productie meestal vordert via cellulaire groei.

Tijdens het stollen vormt DED-gevormd roestvast staal 316L meestal een primair austeniet structuur en op de celwanden van de cellulaire substructuur is er een uitgesproken segregatie van ferrietstabiliserende elementen zoals chroom en molybdeen, waardoor de vorming van een kleine hoeveelheid ferriet wordt bevorderd.

Vergeleken met DED, SLM koelt sneller, is het element segregatie effect sterk verminderd, in het algemeen niet genoeg om stabiele ferriet vormen, dus SLM gevormde 316L roestvrij staal vertoont meestal een eenfase austeniet structuur, zonder ferrietvorming.

Naast de segregatie van ferrietstabiliserende elementen zoals chroom en molybdeen op de celwanden van de cellulaire substructuur, leidt het lichte oriëntatieverschil tussen aangrenzende cellulaire substructuren tot een groot aantal dislocaties die zich clusteren op de celwanden, terwijl de dislocatiedichtheid binnen de cellulaire substructuur relatief laag is, waardoor een typische dislocatiecel wordt gevormd.

Daarnaast wordt een bepaalde kristallografische textuur gevormd in 316L roestvast staal door middel van laser additive manufacturing. Tijdens het proces varieert de thermische stroomrichting binnen het smeltbad, maar over het algemeen is deze tegengesteld aan de vormingsrichting.

De structuur van het 316L roestvast staal gevormd door laser additive manufacturing bestaat voornamelijk uit austeniet met een face-centered cubic structuur.

Aangezien de richting de snelste groeirichting voor kubische kristallen is, vormt het 316L roestvast staal typisch een vezelige textuur langs de vormingsrichting tijdens laser additieve productie. Het aanpassen van procesparameters zoals laserscan strategieën kunnen de vorming van texturen effectief controleren.

De treksterkte en treksterkte van 316L roestvast staal geproduceerd door middel van laser additive manufacturing variëren van respectievelijk 300 tot 600 MPa en 400 tot 800 MPa, aanzienlijk hoger dan de vloeigrens (200 tot 300 MPa) en treksterkte (500 tot 600 MPa) van 316L roestvast staal bereid met traditionele methoden.

De ultra-hoge vloeigrens van laser additief vervaardigd 316L roestvast staal wordt toegeschreven aan de multi-schaal structurele organisatie, zoals fijne korrels (ongeveer 0,2 mm in grootte), cellulaire substructuren (minder dan 1μm in diameter), hoge dichtheid kleine hoek korrelgrenzen (tot 41%), dislocatie netwerken (op de schaal van honderden nanometers), neergeslagen fasen (10 tot 150nm in grootte), en gelokaliseerde element segregatie (minder dan 1nm in bereik).

Deze multi-schaal heterogene organisatie draagt ook bij aan de stabiele continue werkharding na de rekgrens van 316L roestvast staal.

Bovendien, vergelijkbaar met 316L roestvrij staal bereid door traditionele processen, laser additief vervaardigd 316L roestvrij staal vertoont ook dynamische Hall-Petch effect als gevolg van de vorming van nanotwins helpen vervorming tijdens de trek-plastische vervorming proces, dat helpt bij het verbeteren van het werk verhardingseffect, waardoor het bereiken van hoge treksterkte en ultra-hoge rek na breuk.

De rek na breuk van laser additief vervaardigd 316L roestvast staal correleert nauw met de porositeit in het materiaal.

Laser additive manufacturing gevormd 316L roestvast staal vertoont meestal zuilvormige kristalstructuren en vormt bepaalde kristallografische texturen, waardoor de trekeigenschappen van het gevormde roestvast staal anisotroop zijn. Door de scanstrategieën aan te passen, kan men de kristallografische textuur effectief verminderen, waardoor de vloeigrens isotroop wordt.

Echter, kolomvormige kristalstructuren leiden nog steeds tot verschillende niveaus van werkharding in verschillende richtingen tijdens het trekproces van laser additive manufacturing gevormd 316L roestvast staal, wat resulteert in significante verschillen in treksterkte en rek na breuk in verschillende richtingen.

Bovendien kunnen traditionele 316L roestvast staal productieprocessen martensitische fasetransformatie veroorzaken tijdens plastische vervorming, maar geen vervorming-geïnduceerde martensitische transformatie is gevonden in de huidige studies over plastische vervorming van laser additieve productie gevormd 316L roestvast staal.

De vermoeiingsprestaties van laser additive manufacturing gevormd roestvast staal 316L worden beïnvloed door verschillende factoren, waaronder microstructuur, interne defecten, oppervlakteruwheiden laadrichting.

De fijne cel substructuur binnen de structuur van laser additive manufacturing gevormd 316L roestvast staal verhindert dislocatie slip en scheur kernen, sterk verbeteren van de vermoeidheid prestaties van 316L roestvast staal.

Na laser additive manufacturing, is een warmtebehandeling meestal nodig voor de 316L roestvast stalen onderdelen, waarbij de microstructuur van 316L roestvast staal kan veranderen, wat de vermoeiingsprestaties beïnvloedt.

Studies tonen aan dat na stressverlichtende gloeien bij 470 ℃, de cel substructuur van laser additive manufacturing gevormde 316L roestvrij staal niet significant veranderen, zodat lage temperatuur spanningsarmgloeien heeft geen grote invloed op de vermoeiingssterkte.

Echter, wanneer de warmtebehandelingstemperatuur hoog genoeg is, kan het de celsubstructuur van laser additive manufacturing-gevormd 316L roestvast staal beïnvloeden, waardoor de vermoeiingsprestaties worden beïnvloed.

Interne defecten en aanzienlijke oppervlakteruwheid degraderen aanzienlijk de vermoeiingsprestaties van 316L roestvast staal gevormd door laser additive manufacturing. Studies geven aan dat interne onvolkomenheden (zoals holtes en ongesmolten poeder) en ruwe oppervlakken leiden tot gelokaliseerde spanningsconcentratie in 316L roestvast staal.

Deze gebieden van spanningsconcentratie zijn vaak de eerste plaatsen voor het ontstaan van vermoeiingsscheuren en bevorderen zo falen door vermoeidheid. Daarnaast heeft de belastingsrichting een duidelijke invloed op de vermoeiingsprestaties van 316L roestvast staal gevormd door laser additive manufacturing.

De vermoeiingssterkte van laser-gevormd 316L roestvast staal is het hoogst wanneer de belastingsrichting loodrecht staat op de vervormingsrichting, lager wanneer ze parallel staan en het laagst bij een hoek van 45 graden.

Echter, het huidige onderzoek naar de vermoeiingsscheurvoortplantingsmechanismen in laser-gevormd 316L roestvast staal staat in de kinderschoenen en veel mechanismen blijven onduidelijk of zelfs tegenstrijdig.

Roestvrij staal 316L, met zijn uitzonderlijke gecombineerde mechanische en corrosiebestendige eigenschappen, behoort tot de meest gebruikte producten. roestvrijstalen materialen. Traditionele gietmethoden produceren 316L roestvast staal met grove korrels en lage sterkte.

Thermische mechanische verwerking verfijnt de korrel aanzienlijk en introduceert dislocaties met een hoge dichtheid, waardoor de sterkte van 316L roestvrij staal toeneemt.

Deze procedure is echter complex en wordt meestal gebruikt voor onderdelen met eenvoudige vormen.

De laser additive manufacturing technologie, gekenmerkt door de laag-voor-laag depositie en snelle stolling, maakt een snelle vormgeving van complexe onderdelen mogelijk, waarbij unieke organisatorische kenmerken zoals kleine korrels, interne cellulaire substructuren, hoge dichtheid van kleine hoek korrelgrenzen en hoge dichtheid dislocaties, die ongeëvenaard zijn door traditionele metallurgische methoden.

Laser additive manufacturing van 316L roestvast staal levert superieure sterkte en plasticiteit vergeleken met 316L roestvast staal bereid door traditionele metallurgische methoden.

Echter, laser additive manufacturing technologie is nog steeds in de vroege stadia van onderzoek en toepassing. Toekomstige studies moeten verder onderzoek doen naar de microstructuren en mechanische gedragingen van 316L roestvast staal gevormd door laser additive manufacturing, samen met een diepgaand onderzoek naar de invloed van procesparameters op de structuur en prestaties.

Nauwkeurige controle van het fabricageproces zal meer technische ondersteuning bieden voor een brede industriële toepassing.

Bovendien is het beheersen van de kristallografische textuur om de anisotropie van de prestaties van 316L roestvast staal gevormd door laser additive manufacturing te verbeteren, en het ontrafelen van de vermoeiingsscheurgroeipatronen, essentiële gebieden van toekomstig onderzoek.

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.