Hoe kan lasersnijden perfectie bereiken bij elke snede? Dit artikel onthult de geheimen van het optimaliseren van lasersnijparameters. Van het aanpassen van het laservermogen en de brandpuntsafstand tot het selecteren van het juiste hulpgas, u leert hoe elke instelling de snijprecisie en efficiëntie beïnvloedt. Ontdek hoe u uw machine kunt afstellen voor verschillende materialen en diktes, zodat u elke keer weer verzekerd bent van de beste resultaten.

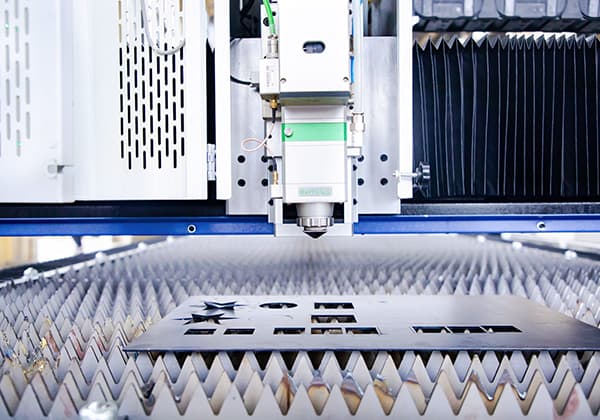

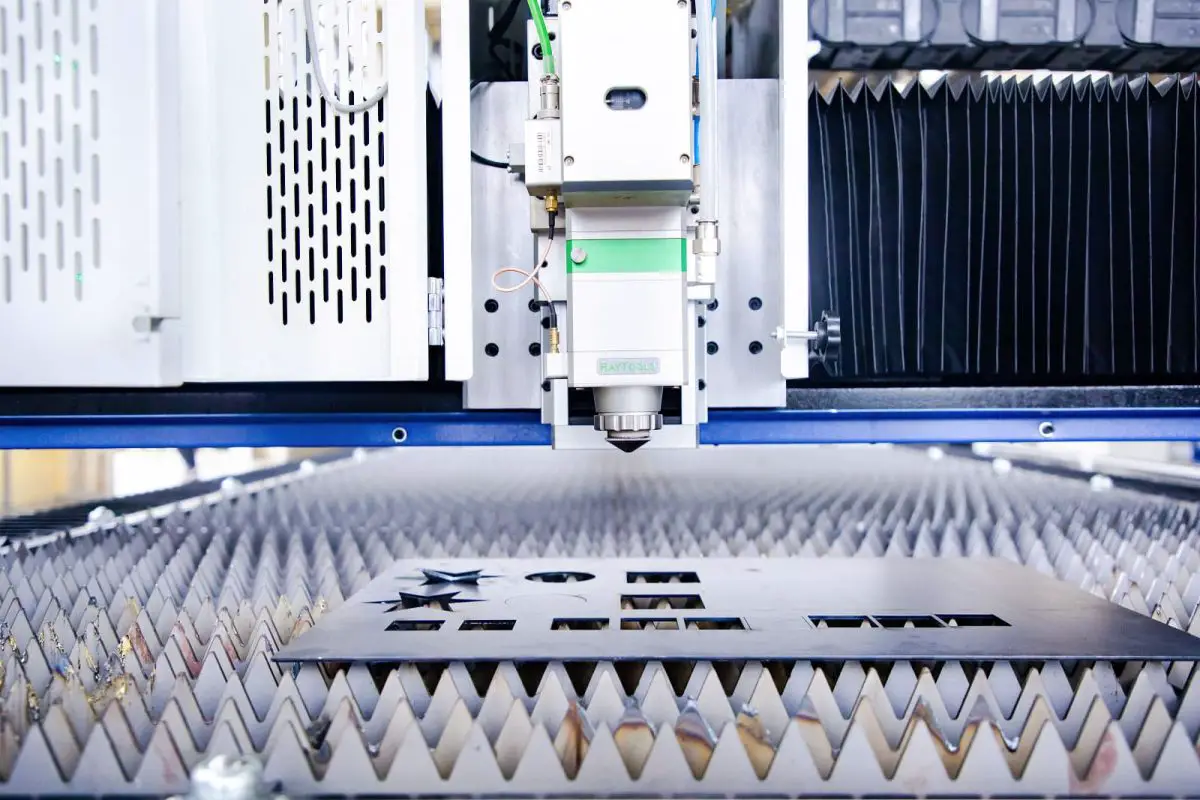

Alle lasersnijmachines bestaan in essentie uit een laser, een lichtgeleidingssysteem, een bewegingssysteem met numerieke besturing, een automatisch aanpassende snijkop, een werkplatform en hogedrukgasblaassystemen.

Veel parameters kunnen het lasersnijproces beïnvloeden, waarbij sommige afhangen van de technische prestaties van de laser en de bewerkingsmachines, terwijl andere moeten worden aangepast op basis van specifieke behoeften.

Belangrijke aanpassingen voor lasersnijders:

Straalmodus

De fundamentele modus, ook bekend als de Gaussische modus, is het meest ideaal voor het snijden en wordt voornamelijk aangetroffen in laagvermogenmodi. lasersnijden machines met een vermogen onder 1 kW. Multimode is een combinatie van hogere-orde modi, die slechter focust en snijdt dan singlemode lasers.

Het vereiste laservermogen voor een snijmachine hangt af van het te snijden materiaal, de materiaaldikte en de snijsnelheid. Het laservermogen heeft een aanzienlijke invloed op de snijdikte, snijsnelheid en kerfbreedte. In het algemeen geldt dat als het laservermogen toeneemt, de snijcapaciteit voor dikkere materialen ook toeneemt, wat resulteert in hogere snijsnelheden en bredere kerven.

Positie brandpunt

De positie van het brandpunt heeft een grote invloed op de kerfbreedte. Over het algemeen resulteert het plaatsen van het brandpunt op ongeveer 1/3 van de materiaaldikte onder het oppervlak in de diepste zaagsnede en de smalste kerfbreedte.

Brandpuntsafstand

Wanneer dik staal snijden platen moet een bundel met een langere brandpuntsafstand worden gebruikt om een verticaal snijoppervlak van goede kwaliteit te verkrijgen. Een grotere brandpuntsdiepte vergroot de diameter van de bundel, waardoor de vermogensdichtheid en de snijsnelheid afnemen. Om een bepaalde snijsnelheid te behouden, moet het laservermogen worden verhoogd.

Voor het snijden van dunne platen wordt de voorkeur gegeven aan een bundel met een kortere brandpuntsafstand, omdat dit resulteert in een kleinere bundelhoekdiameter, een hogere vermogensdichtheid en hogere snijsnelheden.

Assist gas

Zuurstof wordt vaak gebruikt als snijgas voor staal met een laag koolstofgehalte om de verbrandingsreactiewarmte van ijzer en zuurstof te bevorderen tijdens het snijproces. Dit resulteert in hogere snijsnelheden en een betere snijkwaliteit, waardoor slakvrije kerven ontstaan.

Een hogere druk leidt tot een hogere kinetische energie en een betere slakverwijdering. De snijgasdruk moet bepaald worden op basis van materiaal, dikte, snijsnelheid en oppervlaktekwaliteitsfactoren.

Structuur mondstuk

De structuur en grootte van de lasersnijden Het mondstuk van de machine heeft ook invloed op de snijkwaliteit en efficiëntie. Verschillende mondstukken moeten worden gebruikt voor verschillende snijvereisten. Gebruikelijke mondstukvormen zijn cilindrisch en conisch.

Coaxiaal gasblazen (waarbij de gasstroom concentrisch is met de optische as) wordt over het algemeen gebruikt voor lasersnijden. Als de gasstroom off-axis is, kan er overmatig spatten ontstaan tijdens het snijden.

Om de stabiliteit van het snijproces te garanderen, moet de afstand tussen het uiteinde van de spuitmond en het werkstukoppervlak gecontroleerd worden, meestal tussen 0,5 en 2,0 mm, voor soepel snijden.