Wat als het aanpassen van de focus van je lasersnijder het verschil zou kunnen betekenen tussen een zuivere snede en een mislukt project? Bij lasersnijden is de positie van het brandpunt cruciaal voor precisie en kwaliteit. Dit artikel legt uit hoe u de juiste focus kiest, beschrijft positieve, negatieve en zero-focustechnieken en geeft tips voor machine-inspectie om optimale prestaties te garanderen. Ontdek hoe u de beste sneden kunt maken voor verschillende materialen en toepassingen.

Voor het snijden van een plaat moet de afstand tussen het brandpunt van de laser en het te snijden materiaal goed worden ingesteld.

Verschillende brandpuntposities kunnen resulteren in verschillende niveaus van precisie in de doorsnede van het gesneden materiaal, evenals verschillen in slakvorming aan de onderkant en zelfs het niet snijden van het materiaal.

De keuze van de positie van het brandpunt voor de lasersnijmachine hangt af van het werkstuk en het te snijden materiaal.

Om de juiste keuze te maken, is het belangrijk om de lasersnijden machine voor gebruik om zeker te zijn van hoogwaardige sneden en een goede werking van de machine.

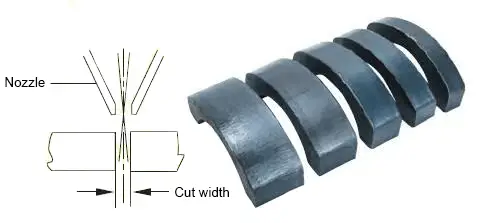

Positief focussnijden verwijst naar het positioneren van het brandpunt boven het te snijden materiaal, waarbij het brandpunt zich bovenop het werkstuk bevindt.

Voor zuurstof snijden in koolstofstaal heeft een positieve focus de voorkeur.

De snijbreedte aan de onderkant van het werkstuk is groter dan aan de bovenkant, wat helpt bij het verwijderen van slak en waardoor zuurstof de onderkant van het werkstuk kan bereiken om volledige oxidatie te vergemakkelijken.

Binnen een bepaald brandpuntbereik leidt een groter positief brandpunt tot een grotere spotgrootte op het oppervlak van de plaat, wat resulteert in een betere voorverwarming en warmtesuppletie rond de snede en in een gladder en helderder snijoppervlak van koolstofstaal.

Voor 10.000-watt laser Bij het pulssnijden van dikke roestvaststalen platen zorgt positief focussnijden voor een stabiele kwaliteit, wat gunstig is voor het verwijderen van slak en het risico op blauw licht vermindert, zoals getoond in afbeelding 1.

Fig. 1 Het effect van een 12000W lasersnijden koolstofstaal met een positief brandpunt

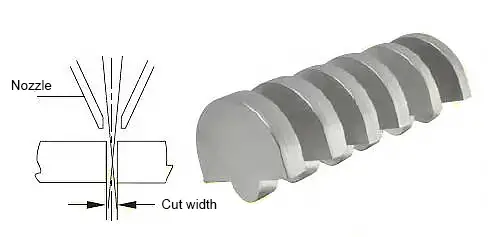

Negatief focussnijden verwijst naar het positioneren van het brandpunt binnen het werkstuk.

In deze modus ligt het brandpunt verder van het snijoppervlak, wat resulteert in een relatief grotere snijbreedte in het werkstuk vergeleken met positief focussnijden. Er is echter een grotere snijluchtstroom en voldoende temperatuur nodig.

Snijden met negatieve focus is geschikt voor snijden van roestvrij staalwat resulteert in een uniform snijvlakpatroon en een goede dwarsdoorsnede.

Bij het perforeren van de plaat voor het snijden wordt de voorkeur gegeven aan een negatieve focus om te zorgen voor een minimale grootte van de perforatieplaats en een maximale energiedichtheid.

Hoe dieper de perforatie, hoe groter het negatieve focuspunt, zoals getoond in Figuur 2.

Fig. 2 Het effect van een 6000W laser met een negatieve focus op roestvast staal

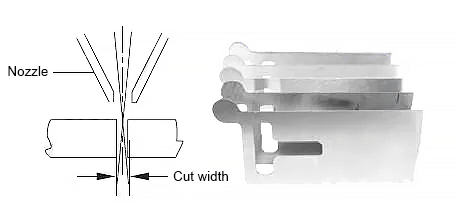

Snijden zonder focus verwijst naar het plaatsen van het brandpunt op het oppervlak van het werkstuk. In dit geval is het snijoppervlak in de buurt van het brandpunt relatief glad, terwijl het onderliggende oppervlak weg van het brandpunt ruw lijkt.

Zero-focus snijden wordt voornamelijk gebruikt bij het snijden van dunne platen met continue lasers en bij het snijden van folielagen met gepulseerde lasers door middel van verdamping met piekvermogen.

Fig. 3 2000W lasersnijden van dunne koolstofstalen platen bij nulfocus

De lens van de 10.000 watt snijkop is cruciaal voor de 10.000 watt lasersnijmachine. De zuiverheid van de lens heeft een directe invloed op de verwerkingsprestaties en de snijkwaliteit van de machine.

Als de lens vuil is, kan dit niet alleen de snijresultaten negatief beïnvloeden, maar ook schade veroorzaken aan de interne componenten van de snijkop en de laseruitvoerkop.

Een controle vooraf kan ernstige schade voorkomen.

De detectiemethode voor rood licht wordt weergegeven in tabel 1.

Tabel 1 Roodlichtdetectiemethode

| Mondstuk | Enkel mondstuk boven 2 mm | Schone lens | Vuile lens |

| Methoden | 1. Rood licht wordt aangegeven wanneer de laser wordt ingeschakeld; |  |  |

| 2. Het witte papier is ongeveer 300 mm verwijderd van het mondstuk van de snijkop om het rode licht te kunnen zien; | |||

| 3. Als er zwarte vlekken of onregelmatige zwarte objecten in het rode licht te zien zijn, is de lens vuil en moet deze worden gereinigd voordat u gaat snijden en debuggen. |

2) Coaxiaal debuggen.

De co-axialiteit van de uitlaatopening van de straalpijp en de laserstraal is een cruciale factor die de snijkwaliteit beïnvloedt. Inconsistenties veroorzaakt door een verkeerde uitlijning van de straalpijp en de laserstraal kunnen resulteren in een onregelmatig snijoppervlak. In ernstige gevallen kan de laserstraal de straalpijp raken, wat leidt tot oververhitting en verbranding van de straalpijp.

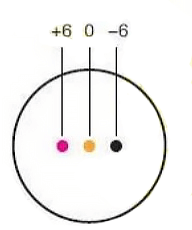

De coaxiale foutopsporingsmethode wordt getoond in Tabel 2.

Tabel 2 Coaxiale foutopsporingsmethode

| Mondstuk | Mondstuk 1,2 mm | Normaal coaxiaal | Abnormale coaxiale |

| Gereedschap | Plakband | Drie coaxiale  |  |

| Methoden | 1. Coaxiale aanpassing op brandpunt 0, zodat de laser in het midden van de straalpijp staat; | ||

| 2. Licht op brandpunt ±6 mm; | |||

| 3. Als focus 0 en ±6mm raken lichtpunt in het midden van de spuitmond zijn, is het normaal. Zo niet, dan moet de snijkop of de laserlichtpadcompensatie worden vervangen. |

De vorm van de laserspot weerspiegelt direct de verdeling van laserenergie in de laterale richting. De rondheid van de spot geeft de uniformiteit van de energieverdeling in verschillende richtingen aan.

Een zeer afgeronde punt met een uniforme energiedistributie in alle richtingen kan een glad snijoppervlak en een consistente snijsnelheid in alle richtingen garanderen, waardoor de kwaliteit van de snijproducten gegarandeerd is.

Tabel 3 is de methode voor controle van de verdeling ter plaatse.

Tabel 3 Coaxiale foutopsporingsmethode

| Mondstuk | Enkel mondstuk boven 2 mm | Normale laserspot | Abnormale laserspot |

| Gereedschap | Zwart laserspotpapier |

|

|

| Methoden | 1. Het zwarte laserspotpapier is ongeveer 300 mm verwijderd van de snijkopmond om een spot te maken; | ||

| 2. Als er zwarte vlekken in de vlek zitten, is de lens vuil; | |||

| 3. Als de spot niet rond is en het middelpunt verschoven, dan is de laserspot slecht verdeeld |

Een van de grootste problemen bij het gebruik van 10.000 watt lasers voor het snijden van dikke koolstofstalen platen is de oververhitting van de straalpijp. Om dit aan te pakken is het belangrijk om de temperatuur van de straalpijp te testen voor verschillende afmetingen van de straalpijp en brandpunten bij vol vermogen voordat het snijproces begint.

Voordat de tests worden uitgevoerd, moet de coaxialiteit worden uitgelijnd zodat de lichtvlek gecentreerd is bij de uitlaat van de straalpijp. Bovendien moet er een koelgassysteem voor het snijden worden geïnstalleerd voor het mondstuk.

Testmethode:

Onder de snijkop moeten ijzeren emmers staan die gevuld zijn met een geschikte hoeveelheid water.

Het hulpgas (het type gas en de luchtdruk moeten worden aangepast op basis van de specifieke eisen voor het snijden) moet eerst worden geblazen en de laser moet 30 seconden op vol vermogen werken om eventuele veranderingen in de straalpijptemperatuur te controleren.

De grootte van de spuitdop moet dan worden gewijzigd en het testproces moet worden herhaald.

De warmteontwikkeling van verschillende spuitmonden moet worden geregistreerd en gebruikt als referentie voor de daaropvolgende instelling van het snijproces.

Als de temperatuur van het mondstuk niet binnen een smal bereik blijft, kan dit duiden op een probleem met de snijkop, het mondstuk, de lens of de laser.

De keuze tussen het gebruik van een positief of negatief brandpunt voor lasersnijden is niet afhankelijk van de metaalmateriaal (zoals roestvast staal of koolstofstaal), maar eerder op de gebruikte snijmethode (zoals oxidatiesnijden of smeltsnijden).

Verschillende werkstukken die verwerkt worden door de lasersnijmachine kunnen verschillende brandpuntpatronen vereisen.

Door de verschillende effecten van positieve en negatieve focus op het snijden van roestvrij staal en koolstofstaal te overwegen en rekening te houden met hun individuele verwerkingsbehoeften, kunnen gebruikers de juiste focus snijmethode selecteren om de prestatievoordelen van de lasersnijmachine volledig te benutten.

15kW lasers van verschillende merken hebben over het algemeen vergelijkbare snijresultaten en verwerkingsefficiëntie voor zowel koolstofstaal als roestvast staal.

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.