Lasersnijden heeft een revolutie teweeggebracht in de productie, maar zelfs de meest geavanceerde machines hebben te maken met problemen. In deze blogpost duiken we in veelvoorkomende problemen met lasersnijmachines en bieden we stap-voor-stap oplossingen om problemen op te lossen. Onze deskundige werktuigbouwkundige ontleedt elk probleem, van snijonnauwkeurigheden tot abnormale geluiden, met duidelijke uitleg en praktische oplossingen. Of je nu een operator of onderhoudsprofessional bent, deze gids zal je helpen om snel problemen met lasersnijmachines te diagnosticeren en op te lossen, zodat je verzekerd bent van optimale prestaties en minimale stilstandtijd.

Lasergraveer- en snijmachines zijn onmisbare hulpmiddelen geworden in verschillende industrieën en bieden een ongeëvenaarde precisie, snelheid en veelzijdigheid bij het verwerken van materialen. Deze geavanceerde machines kunnen echter problemen ondervinden die hun prestaties kunnen verstoren. Deze gids biedt uitgebreide probleemoplossingsmethoden om gebruikers te helpen bij veelvoorkomende problemen met lasergraveer- en snijmachines. Door deze problemen systematisch te identificeren en op te lossen, kunnen gebruikers optimale machineprestaties en een lange levensduur garanderen.

Probleemoplossing is essentieel om de efficiëntie en effectiviteit van lasergraveer- en snijmachines te behouden. Het snel identificeren en aanpakken van problemen kan voorkomen dat kleine problemen escaleren tot grote problemen, waardoor stilstand en reparatiekosten worden beperkt. Regelmatige probleemoplossing en onderhoud verbeteren ook de kwaliteit van gravures en sneden en zorgen voor consistente en hoogwaardige resultaten.

Lasergraveer- en snijmachines zijn complexe systemen die afhankelijk zijn van precieze uitlijning, kalibratie en schone onderdelen om goed te functioneren. Verkeerde uitlijningen of vervuiling kunnen bijvoorbeeld leiden tot problemen zoals verkeerd uitgelijnde gravures, onduidelijke afbeeldingen en oververhitting. Door de stappen voor probleemoplossing in deze handleiding te volgen, kunnen gebruikers deze problemen systematisch aanpakken en ervoor zorgen dat hun machines soepel en efficiënt werken.

Laseruitlijning: Een juiste laseruitlijning is cruciaal voor nauwkeurige gravures en sneden. Verkeerd uitgelijnde lasers kunnen leiden tot ongelijkmatige of onjuiste gravures, wat de kwaliteit van het eindproduct kan aantasten. Regelmatig controleren en bijstellen van de laseruitlijning zorgt voor precisie en consistentie.

Stof en verontreiniging: Stof en vuil kunnen zich ophopen op de onderdelen van de machine en zo de prestaties beïnvloeden. Stof op de laserlens kan bijvoorbeeld de laserstraal verstrooien, wat leidt tot onduidelijke gravures. Regelmatig reinigen van de onderdelen van de machine, vooral de lens en spiegels, is noodzakelijk om optimale prestaties te behouden.

Oververhitting: Oververhitting kan de lasergraveer- en snijmachine ernstig beschadigen, wat leidt tot dure herstellingen en langere stilstand. Om oververhitting te voorkomen, is het essentieel dat er een goed ventilatie- en koelsysteem aanwezig is. Door de temperatuur van de machine in de gaten te houden en eventuele tekenen van oververhitting onmiddellijk aan te pakken, kunnen potentiële gevaren beperkt worden.

Denk aan een scenario waarbij de lasergravures verkeerd uitgelijnd lijken. Dit probleem kan te wijten zijn aan een verkeerde uitlijning van de laser zelf. Om dit te verhelpen, moet de gebruiker de laseruitlijning controleren met de ingebouwde uitlijningstools van de machine of met een laseruitlijningsapparaat. Er moeten aanpassingen worden gemaakt tot de laserstraal correct is uitgelijnd met het bedoelde pad.

Een ander veel voorkomend scenario zijn onduidelijke of vage gravures, die het gevolg kunnen zijn van een vuile laserlens. In dit geval moet de gebruiker de lens voorzichtig reinigen met een geschikte reinigingsoplossing en een pluisvrije doek, zodat er geen resten achterblijven.

Een goede probleemoplossing draagt bij aan de veiligheid van de operators en de levensduur van de machine. Door problemen zoals oververhitting of gebroken lenzen snel op te sporen, kunnen potentiële gevaren worden voorkomen en kan de levensduur van de machine worden verlengd. Inzicht in veelvoorkomende problemen en hun oplossingen stelt gebruikers in staat om routineonderhoud uit te voeren en weloverwogen beslissingen te nemen over wanneer ze professionele reparaties moeten laten uitvoeren.

Samengevat biedt deze gids essentiële probleemoplossingstechnieken om gebruikers te helpen hun lasergraveer- en snijmachines te onderhouden, zodat ze consistent resultaten van hoge kwaliteit leveren. Door veelvoorkomende problemen systematisch aan te pakken, kunnen gebruikers de prestaties en levensduur van hun apparatuur maximaliseren en uiteindelijk hun productiviteit en efficiëntie verbeteren.

1.1. Snijden heeft scherpe hoeken Oplossingsstappen

Oplossingsstappen (als de vorige stap geen effect heeft, ga dan verder met de volgende stap):

1.2. Probleem met golfsnijden

Oplossingsstappen (als de vorige stap geen effect heeft, ga dan verder met de volgende stap):

1.3 Slechte snijnauwkeurigheid

Oplossingsstappen (als de vorige stap geen effect heeft, ga dan verder met de volgende):

1.4 Abnormale geluidsproblemen

Oplossingsstappen (als de vorige stap geen effect heeft, ga dan verder met de volgende):

1,5 Diagonale discrepantie

Oplossingsstappen (als de vorige stap geen effect heeft, ga dan verder met de volgende):

1.6 Blokkeren van bewegingen op de X-as, Y-as en Z-as

Oplossingsstappen (als de vorige stap geen effect heeft, ga dan verder met de volgende):

1.7 Problemen met snijeffecten

Oplossingsstappen:

Constructiestaal: Snijden met O2

| Defecten | Mogelijke oorzaken | Oplossingen |

| Geen bramen, consistente inlooplijnen | Geschikt vermogen Geschikte snijsnelheid | |

| Aanzienlijke verschuiving van de onderste aanlooplijn, bredere kerf onderaan | Snijsnelheid te hoogSnijkracht te laagGasdruk te laagFocus te hoog | Snijsnelheid verlagenSnijkracht verhogenGasdruk verhogenFocus verlagen |

| Bodembramen lijken op slak, vormen druppelvormig en zijn gemakkelijk te verwijderen | Snijsnelheid te hoogGasdruk te laagFocus te hoog | Verlaag de snijsnelheidVerhoog de gasdrukVerlaag de focus |

| Aangesloten metalen bramen kan in zijn geheel worden verwijderd | Te hoge focus | Verlaag de focus |

| Metalen bramen op de onderkant zijn moeilijk te verwijderen | Snijsnelheid te hoogGasdruk te laagImpuur gasFocus te hoog | Snijsnelheid verlagenGasdruk verhogenZuiverder gas gebruikenDe focus verlagen |

| Bramen aan één kant | Verkeerde laser coaxiale uitlijningDefecte spuitmondopening | Pas de coaxiale uitlijning van de laser aanVervang de spuitmond |

Materiaal dat van bovenaf wordt uitgeworpen | Vermogen te laagSnijsnelheid te hoog | Vermogen verhogenSnijsnelheid verlagen |

| Snijvlak niet precies | Gasdruk te hoogNozzle beschadigdNozzle diameter te grootSlechte materiaalkwaliteit | Verlaag de gasdrukVervang het mondstukInstalleer een geschikt mondstukGebruik materialen met gladde en gelijkmatige oppervlakken. |

Roestvrij staal: Snijden met hogedruk N2

| Defecten | Mogelijke oorzaken | Oplossingen |

| Produceert druppelvormige kleine, regelmatige bramen | Scherpstelling te laagSnijsnelheid te hoog | Verhoog de focusVerlaag de snijsnelheid |

Lange, onregelmatige, filamentachtige bramen aan beide zijden en grote verkleuring van het plaatoppervlak | Snijsnelheid te laagFocus te hoogGasdruk te laagMateriaal te heet | Snijsnelheid verhogenDe focus verlagenGasdruk verhogenHet materiaal afkoelen |

Lange, onregelmatige bramen aan slechts één kant van de snijkant | Verkeerde laser coaxiale uitlijningFocus te hoogGasdruk te laagSnelheid te laag | Pas de coaxiale uitlijning van de laser aanLager focussenVerhoog de gasdrukVerhoog de snelheid |

| Snijkant wordt geel | Zuurstofonzuiverheden in het stikstofgas | Gebruik stikstofgas van hoge kwaliteit |

| Straal divergeert bij het startpunt | Versnelling te hoogFocus te laagGesmolten materiaal niet goed uitgeworpen | Verminder de versnellingVerhoog de focusBoor ronde gaten |

| Ruw kerf | Nozzle beschadigdLens vuil | Vervang het mondstukReinig de lens en vervang deze indien nodig. |

Materiaal dat van bovenaf wordt uitgeworpen | Vermogen te laag Snijsnelheid te hoogGasdruk te hoog | Vermogen verhogen Snijsnelheid verlagen Gasdruk verlagen |

1.8 Storingen door componenten

Oplossingsstappen (ga door naar de volgende stap als de vorige geen effect heeft):

Als het onderdeel niet overeenkomt met de tekening, retourneer het dan naar het magazijn en vervang het door een gekwalificeerd onderdeel. Als het wel overeenkomt met de tekening, neem dan contact op met de technische ondersteuning om de tekening te controleren en een specifieke oplossing te bieden. Lijst met mogelijke oplossingen:

1.9 Installatieproblemen

Oplossingsstappen:

1.10 Storingsproblemen

Oplossingsstappen:

1.11 Koelalarm

Oplossingsstappen (ga door naar de volgende stap als de vorige geen effect heeft):

1.12 Grensalarm Z-as

Oplossingsstappen (ga door naar de volgende stap als de vorige geen effect heeft):

1.13 Bestuurdersalarm

Oplossingsstappen:

1.14 Probleem met struikelen

Oplossingsstappen:

1.15 Fout in snijsoftware

1.16 Bedradingsfout

2.1 Slechte snijnauwkeurigheid met handbediende klauwplaat

Oplossingsstappen (ga door naar de volgende stap als de vorige geen effect heeft):

2.2 Slechte snijnauwkeurigheid met elektrische klauwplaat

Oplossingsstappen (ga door naar de volgende stap als de vorige geen effect heeft):

2.3 Startpunten voor snijden vallen niet samen

Oplossingsstappen (ga door naar de volgende stap als de vorige geen effect heeft):

2.4 Golfsnijden

Raadpleeg hoofdstuk 1 Probleem met de buizensnijmachine 1.2.

2.5 Grote randvindingsfout

Oplossingsstappen (ga door naar de volgende stap als de vorige geen effect heeft):

2.6 Storingsprobleem

Raadpleeg hoofdstuk 1 Plaat snijden Machineprobleem 1.10.

2.7 Alarm waterkoelmachine

Raadpleeg hoofdstuk 1 Probleem met de vellenzaagmachine 1.11.

2.8 Grensalarm Z-as

Raadpleeg hoofdstuk 1 Probleem met de vellenzaagmachine 1.12.

2.9 Bestuurdersalarm

Raadpleeg hoofdstuk 1 Probleem met de vellenzaagmachine 1.13.

2.10 Probleem met struikelen

Raadpleeg hoofdstuk 1 Probleem met de vellenzaagmachine 1.14.

2.11 Fout in snijsoftware

Raadpleeg hoofdstuk 1 Probleem met de vellenzaagmachine 1.15.

2.12 Bedradingsfout

Raadpleeg hoofdstuk 1 Probleem met de vellenzaagmachine 1.16.

Met de evolutie van de laserindustrie en veranderingen in de eisen van de downstream-industrie, is lasersnijapparatuur met hoog vermogen geleidelijk een belangrijk aandachtspunt op de markt geworden.

Met ongeëvenaarde voordelen in snelheid en dikte heeft lasersnijden met hoog vermogen nu een wijdverspreide erkenning op de markt gekregen.

Omdat de technologie voor lasersnijden met hoog vermogen echter nog in de kinderschoenen staat, zijn sommige operators niet volledig bedreven in het beheren van dit snijproces en staan ze vaak aan het begin van problemen tijdens het debuggen van de productie.

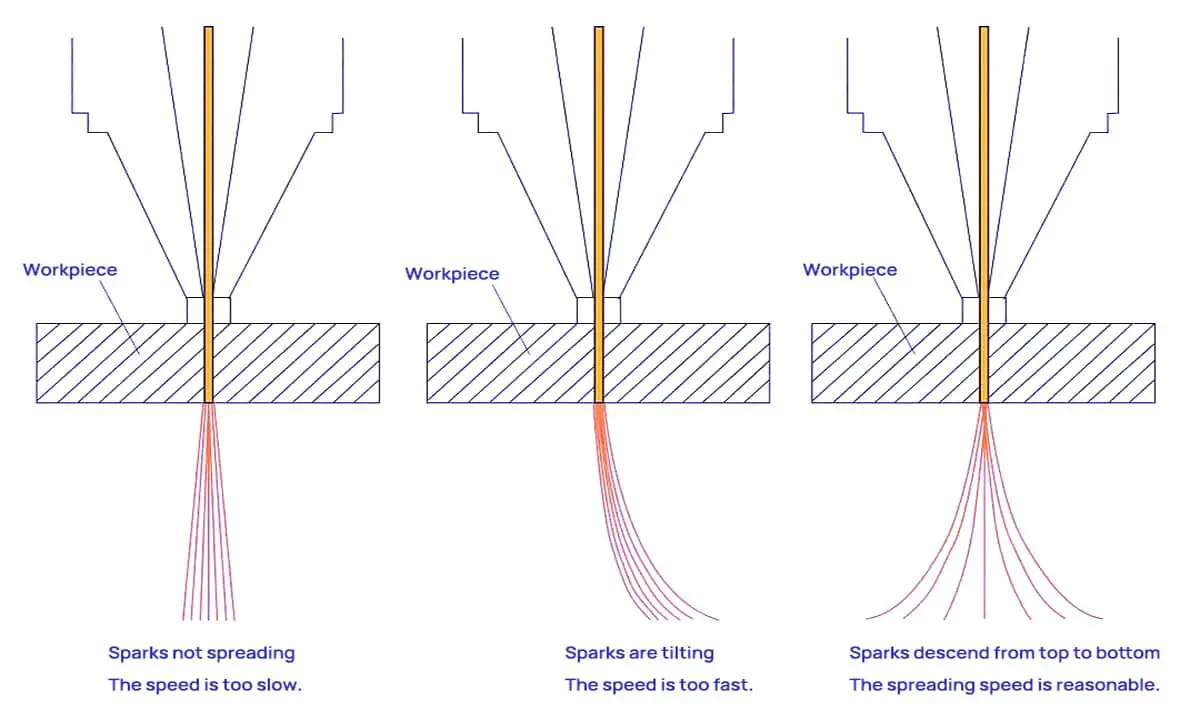

Om deze problemen bij het snijden met hoog vermogen aan te pakken, bieden technici op het gebied van snijprocessen een paar tips om problemen op te lossen. lasersnijden procesparameters (Figuur 1).

Dit vermindert niet alleen de verliezen door defecte werkstukken, maar verbetert ook uw kosteneffectiviteit vanuit een ander perspectief.

Er zijn veel redenen waarom lasers met hoog vermogen defecte werkstukken kunnen produceren tijdens het snijproces. De belangrijkste problemen kunnen worden gediagnosticeerd aan de hand van de volgende vier aspecten.

Als de snijresultaten slecht zijn, controleer dan eerst de volgende problemen:

1. Zijn de lenzen vervuild?

2. Is het mondstuk beschadigd?

3. Is het licht gecentreerd op het mondstuk?

4. Zijn er lekken of beschadigingen in de keramische behuizing?

1. Mogelijke redenen:

Onjuiste keuze van het mondstuk - te groot mondstuk; onjuiste instelling van de luchtdruk - overbranden met strepen door te hoge druk; onjuiste snijsnelheid - overbranden door te lage of te hoge snelheid.

2. Oplossingen:

Verander het mondstuk, kies voor een mondstuk met een kleinere diameter, bijvoorbeeld een sneldraaiende D1.4 mondstuk voor 16 mm koolstofstaal, en een sneldraaiende D1.6 mondstuk voor 20 mm koolstofstaal. snijlucht druk om de kwaliteit van het snijgedeelte te verbeteren; pas de snijsnelheid aan, zodat het vermogen overeenkomt met de snijsnelheid om het effect te bereiken dat wordt getoond in Figuur 2.

1. Mogelijke oorzaken:

Het gebruikte mondstuk kan te klein zijn, de snijscherpte is niet afgestemd; de luchtdruk is te laag of te hoog, de snijsnelheid is te hoog; de kwaliteit van het materiaal van de plaat is slecht, kleine mondstukken hebben moeite met het verwijderen van slak.

2. Oplossingen:

Vervang het mondstuk door een mondstuk met een grotere diameter, stel de focus in op de juiste positie; verhoog of verlaag de luchtdruk tot de luchtstroom geschikt is; kies plaatmateriaal van goede kwaliteit. Hiermee kan het effect worden bereikt dat wordt getoond in Figuur 3.

1. Mogelijke oorzaken:

De spuitmonddiameter is te klein om aan de bewerkingseisen te voldoen; de negatieve defocus is verkeerd afgesteld en moet worden verhoogd en afgesteld op de juiste positie; de luchtdruk is te laag, wat resulteert in braamvorming aan de onderkant en onvoldoende snijden.

2. Oplossingen:

Gebruik een mondstuk met een grotere diameter om de luchtstroom te verhogen; verhoog de negatieve defocus om het snijgedeelte in staat te stellen de bodempositie te bereiken; verhoog de luchtdruk om de onderste bramen te verminderen. Dit kan het effect bereiken dat wordt getoond in Figuur 4.

(1) Geschikte snijsnelheid: De snijvonken verspreiden zich naar beneden, wat resulteert in een glad snijoppervlak zonder resten aan de onderkant.

(2) Te hoge snijsnelheid: De snijvonken kantelen.

(3) Onvoldoende snijsnelheid: De snijvonken verspreiden zich niet, zijn klein en clusteren samen.

Als antwoord op deze problemen is het vermogen van de lasersnijmachine (zie Afbeelding 6) compatibel met de meest gebruikte 20.000 tot 30.000 watt in de huidige plaatbewerkingsmarkt. Met tweezijdige servomotoren biedt de machine hoge snelheden, nauwkeurige positionering en een soepele werking.

De hoge snijsnelheid is een belangrijke voordeel van laser en de belangrijkste reden waarom veel gebruikers van plaatbewerking lasersnijders kiezen. Sneller is echter niet altijd beter. Alleen door de juiste snijsnelheid te regelen kan een glad, slakvrij snijoppervlak en werkstukken van hoge kwaliteit worden bereikt.

Het vermogen van de laser beïnvloedt de snelheid waarmee de laserapparatuur het plaatmetaal snijdt en deze snijsnelheid beïnvloedt op zijn beurt de kwaliteit van het lasersnijresultaat. snijden van plaatwerk. Onder vaste laservermogenEr bestaat een optimaal bereik van snijsnelheden. Te hoge of te lage snelheden kunnen de gladheid van de dwarsdoorsnede negatief beïnvloeden.

Lasersnijden machines hebben vaak te maken met storingen tijdens het gebruik. Zonder begeleiding van een professional kan het voor ons moeilijk zijn om de bron van het probleem in de lasersnijapparatuur nauwkeurig te bepalen. We kunnen alleen op onze eigen ervaring vertrouwen om dit uit te zoeken.

Wanneer we echter voor de eerste keer met bepaalde problemen worden geconfronteerd, kunnen we ons verloren voelen en zelfs moeite hebben om het probleem duidelijk te omschrijven wanneer we de after-sales ondersteuning van de fabrikant raadplegen.

Om je te helpen, heb ik een aantal veelvoorkomende problemen met lasersnijmachines en de bijbehorende bronnen of oplossingen zorgvuldig geselecteerd.

1. Slechte snijkwaliteit of niet in staat om door te snijden?

Mogelijke oorzaken zijn lage vermogensinstellingen, kleine potentiometeraanpassingen, verkeerd uitgelijnde optiek, vuile lenzen, onjuist geïnstalleerde focuslenzen, brandpuntsafstandproblemen, laservermogen voedingsproblemen, verzwakking van het laserbuisvermogen, hoge watertemperatuur en onstabiele spanning. Pak deze problemen stap voor stap aan op basis van de werkelijke situatie.

2. Kan geen verbinding worden gemaakt met het apparaat?

Controleer of de stuurprogramma's van de kaart geïnstalleerd zijn, of de USB- of Ethernet-kabels goed zijn aangesloten, of de kabels beschadigd zijn, of de adapterkaart defect is en andere problemen met de kaart.

3. Machine keert terug naar de verkeerde oorsprong wanneer deze wordt ingeschakeld?

De oorsprongsschakelaar kan defect zijn.

4. Vervorming van de snijvorm en overlappende sneden?

Mogelijke oorzaken zijn onder andere losse schroeven van het synchroonwiel, gebroken motordraden, een defecte motor, problemen met de driver en spanningsproblemen.

5. Apparaat start niet en de binnenstroomonderbreker springt uit wanneer deze wordt ingeschakeld?

Controleer of de noodstopknop is losgelaten, of het externe circuit is aangesloten, of de interne stroomonderbreker van het apparaat gesloten is en of je een "plop"-geluid hoort bij het inschakelen. Als dat het geval is, controleer dan de hoofdschakelaar en de regeltransformator.

Controleer ook op waterlekkage in de waterbeveiliging die kortsluiting veroorzaakt in de laservoeding (bijv. JGHY12570 waterbeveiliging geïnstalleerd aan de kant met de laservoeding rechtsonder), kortsluiting in de 107 waterpomp of het gebruik van een te kleine stroomonderbreker binnenshuis.

6. Boogvorming bij hoogspanningsdraad?

Dit probleem kan behoorlijk lastig zijn. Het wordt aanbevolen om een isolatiekous voor hoogspanning over de hoogspanningsdraad aan te brengen.

7. Snijafbeelding te groot of te klein?

Controleer of de grafische uitvoer consistent is, of er veranderingen zijn in de hoogtepositie van de Z-as en of kalibratiebestanden moeten worden aangepast.

8. Verschillende kleuren in het midden en rond de uitgesneden afbeelding?

Pas de scherpstelcoëfficiënt en het scherpstelpunt op de W-as aan.

9. Beschadigde markeringen of grovere plekken tijdens het markeren?

Controleer de dynamiek en het DA-bord.

10. Grafische positie offset markeren?

Controleer op X- of Y-asverplaatsing in de scanspiegel, zoek het middelpunt en pas de XY-aspositie aan volgens de werkelijke offsetrichting.

11. De XY-as van de scanspiegel schommelt willekeurig wanneer deze wordt ingeschakeld en de dynamische motor maakt abnormale geluiden?

Vervang de ±12±15V schakelende voeding; vervang de ±12±28V schakelende voeding.

12. Geen laseruitgang?

Controleer of de retourwaterstroom van de koeler normaal is, of er veranderingen zijn in de positie van de W-as, of de DC48V32A laservoeding goed werkt en andere problemen met de laserbuis.

13. Geen weergave op het bedieningspaneel bij inschakelen?

Controleer of de 5V12V24V schakelaarvoeding goed werkt en inspecteer het displaypaneel.

14. Werkt het bedieningspaneel niet goed en keert de machine niet terug naar de uitgangspositie wanneer deze wordt ingeschakeld?

Vervang de offline besturingskaart.

15. Z-as voert materiaal niet of zwak aan?

Mogelijke oorzaken zijn problemen met de Z-as aanvoermotor, problemen met de driver, lagers of vreemde voorwerpen die obstructie veroorzaken.

16. Geeft een glazen buis geen licht?

De uitgangsbesturing van de glazen buis bestaat voornamelijk uit de laserbuis, de laservoeding, het watercirculatiesysteem en het uitgangssignaal. Het uitgangssignaal bestaat uit het PWM-uitgangssignaal van de besturingskaart, het waterbeveiligingssignaal en het signaal van de deurschakelaar.

Als de laserbuis geen licht afgeeft, richt u zich op de laserbuis, de laservoeding, het watercirculatiesysteem en het uitgangssignaal.

Controleer eerst of de voeding van de laser normaal werkt, of er afwijkingen zijn in de binnen- en buitenbuizen van de laserbuis en of het watercirculatiesysteem normaal is.

Als dat niet het geval is, vervangt u het apparaat of past u het aan. Als alles normaal is, kijk dan naar het uitgangssignaal.

Test eerst de laserbuis en de laservoeding met de kortsluitmethode. Als dit werkt, zijn er geen problemen met de laserbuis of de laservoeding en ligt het probleem bij de waterbeveiligingsschakelaar, het relais, de deurschakelaar of het PWM-signaal van de besturingskaart.

Als deze methode mislukt, ligt het probleem bij de laserbuis of de laservoeding en kunt u de vervangingsmethode gebruiken om het probleem op te lossen.

17. Zendt een RF-laserbuis geen licht uit?

Controleer of de watercirculatie vrij is en de laserstroomtoevoer normaal start.

Test eerst of de 48V DC spanning van de laservoeding normaal is. Controleer de geleiding van pin 4 en 13 op de 25-pins connector van de laserbuis; geleiding geeft aan dat het waterbeveiligingssignaal normaal is. Zo niet, controleer dan de waterbeveiliging.

Test de spanning tussen pennen 7 en 20; een gelijkspanning van 4-5V als je niet op preset of start drukt en 1-3V als je wel op preset of start drukt, duidt op een normaal signaal (geleiding op laag niveau).

Als het water, de voeding en deze twee signalen normaal zijn, dan is het meestal een probleem met de laserbuis. Als de signalen abnormaal zijn, duidt dit op een probleem met de besturingskaart of het circuit.

18. RF-laserbuis vervangen toont "laserbuisverbindingsfout"?

Als de connector (interne draden zijn niet gedesoldeerd of kortgesloten), voedingsdraden (links positief, rechts negatief en aarde aangesloten op de negatieve aansluiting) en wateraansluitingen normaal zijn en het apparaat na het opnieuw opstarten van de koelmachine en de apparatuur nog steeds geen goede verbinding kan maken, is dit meestal een probleem met de aansluitprint van de 25-pins connector of incompatibiliteit, zoals gecodeerde en niet-gecodeerde buizen die niet compatibel zijn met de printplaat.

19. Snijmachine sneden verkeerd uitgelijnd?

(Oversnijden of colineaire afbeeldingen snijden met een grote afstand)

1.) Het invoeren van verkeerd uitgelijnde sneden:

2.) Verkeerd uitgelijnde sneden niet voeden:

20. Lange toevoer op de toevoermachine?

Als de toevoermachine te lang doorvoert, komt dit meestal door een defecte foto-elektrische schakelaar of een onjuiste lichtgevoeligheid van de foto-elektrische schakelaar. De lichtgevoeligheid van de foto-elektrische schakelaar kan worden aangepast.

Als de bovenste en onderste schakelaar tegelijkertijd oplichten terwijl de voermachine werkt, start de voermachine.

Als de lichtgevoeligheid te hoog is, zal de machine licht waarnemen, zelfs wanneer het snijmateriaal het blokkeert, wat leidt tot overvoeding. Pas in dit geval de gevoeligheidsknop op de bedrading van de foto-elektrische schakelaar aan totdat het indicatielampje brandt wanneer het materiaal blokkeert.

21. Grove lichtvlek op de galvanometermachine?

Als de lichtintensiteit niet voldoende is en het optische basistraject en het optische pad van de bundeluitbreider goed zijn afgesteld en de dynamische brandpuntsafstand goed is afgesteld, maar de lichtvlek nog steeds grof is, moet u de afstand tussen de twee lenzen van de bundeluitbreider bijstellen.

Voor onze veelgebruikte 3x bundelexpander geeft het instellen van de diameter van de uitgaande bundel op 13-14 mm over het algemeen goede resultaten. Je kunt het ook aanpassen aan de verwerkingseisen van de klant.

22. Galvanometermachine met dynamische zelfbekrachtiging?

Pas voor Shanghai Dynamics R103 en R28 aan om zelfbekrachtiging en janken te regelen. Als de aanpassing niet effectief is, meet dan of de motoras kortgesloten is met de behuizing van de machine. Koppel tijdens de meting de voedingsdraad van de motor los, anders zal deze continu geleiden.

Als er nog steeds geleiding is na het loskoppelen van de voedingsdraad van de motor, gebruik dan een isolatiefolie om de motor en de behuizing van de machine te isoleren en stel vervolgens R103 en R28 opnieuw af. Als het na het oplossen van deze problemen nog steeds niet werkt, vervang dan de onderdelen.

23. Onjuiste markering of snijgrootte op markeer- en snijmachines?

Voor dynamische markeermachinesEen onjuiste grootte zonder de galvanometerlens op en neer te bewegen komt meestal door veranderde of foutieve gegevens van de kalibratieparameters. Het opnieuw kalibreren van de galvanometerparameters kan het probleem oplossen.

Bij snijmachines worden onjuiste snijafmetingen meestal veroorzaakt door fouten in de stapafstand en het aantal pulsen van de driver. Over het algemeen kan het probleem worden opgelost door het aantal pulsen te bepalen en de stapafstand te berekenen.

24. Draait de snijmachine bij het inschakelen de richting van de uitgangspositie om?

Dit type storing wordt meestal veroorzaakt door een beschadigde thuispositieschakelaar. Er zijn twee soorten thuispositieschakelaars: benaderingsschakelaars en reed-schakelaars (magnetische regelschakelaars). De omgekeerde richting van de thuispositie wordt meestal veroorzaakt door een kortsluiting in de schakelaarspoel. Vervanging van de schakelaar kan het probleem oplossen.

25. Motor van snijmachineMotorstuurprogramma, motordraad en DC-voeding schakelaar defect?

De specifieke manifestaties van dergelijke storingen op de apparatuur zijn over het algemeen:

(1) De laserkop beweegt niet

(2) De beweging van de laserkop is abnormaal, met pauzes of jitter tijdens het gebruik In dergelijke gevallen eerst controleren en meten of de 48V of 42V DC schakelende voeding goed werkt.

Onvoldoende of onstabiele voedingsspanning kan deze verschijnselen veroorzaken. Als de schakelende voeding normaal werkt, ga dan na of de fout bij de driver, motor of motorkabel ligt.

Om te bepalen of de motor defect is, controleer je eerst of de motor zelf soepel draait zonder stroom en met de motorkabel losgekoppeld van de driver. Als de rotatie van de motor abnormaal is, kan deze direct worden vastgesteld als een motorstoring en worden vervangen. Als de motor normaal draait, meet dan de motorspoel door.

Voor een zesdraads motor vormen AC, A+ en A- één spoelgroep; AC en A+ en A- moeten geleidend zijn. BC, B+ en B- vormen een andere spoelgroep, met dezelfde geleidingssituatie. Als de geleiding abnormaal is, kan dit direct worden vastgesteld als een motorstoring.

Bij Baishan en YAKO stappendrivers, als de DC-voeding normaal is en de motordraad is losgekoppeld en het indicatorlampje van de driver uit is, kan dit direct worden vastgesteld als een driverfout. Als u de fout niet direct kunt vaststellen, kunt u de vervangingsmethode gebruiken om te testen.

Fouten in de motordraad zijn bij dit soort storingen zeer onwaarschijnlijk. Als zowel de motor als de driver zijn uitgesloten, moet de motorkabel in aanmerking worden genomen. Controleer op kortsluiting en open circuits en gebruik een multimeter voor gedetailleerde continuïteitstests om het probleem op te lossen.

26. Zendt een laserbuis geen licht uit?

27. Zendt een laserbuis zwak licht uit?

28. Kun je er niet doorheen?

29. Kan de machine niet starten?

30. 24V-schakelaarvoeding is defect; machine X-, Y-as kan niet bewegen?

31. Beweegt de X-as of Y-as van de machine niet of wordt deze niet aangedreven?

32. Verkeerde uitlijning van de machine

33. Kan de besturingskaart niet detecteren wanneer deze op de machine is aangesloten?

34. Het snijden van de camera is onnauwkeurig

35. Geen lichtuitstraling?

Sluit L en GND kort; als er continu licht is, geeft dit aan dat de laservoeding en de laserbuis geen problemen hebben, alleen signaalproblemen. Sluit P en GND kort om te bepalen of de waterbeveiligingsschakelaar normaal werkt. Sluit AIN en 5V kort; als er continu licht is, geeft dit aan dat de laserbuis, de laservoeding en de waterbeveiliging goed zijn aangesloten.

36. Computer en apparatuur kunnen geen verbinding maken?

Update het D13 stuurprogramma; het kan ook een probleem met de USB-kabel zijn.

37. Wanneer kan één as met de hand worden ingedrukt tijdens het opstarten?

Als de as tijdens het verwerken niet beweegt, is er meestal sprake van een beschadigde driver; het kan ook te wijten zijn aan mechanische losheid in de transmissie (als bijvoorbeeld beide assen tijdens het verwerken niet bewegen en tijdens het opstarten met de hand kunnen worden ingedrukt, en het driverlampje brandt niet, dan duidt dit erop dat de 42V voeding beschadigd is).

38. Verkeerde uitlijning in één richting tijdens het snijden?

Verhoog de stroom van de driver; het kan ook een beschadigde driver of een probleem met de motordraad zijn.

39. Heeft de snede een zaagtandpatroon?

Probleem met schuifregelaar.

40. Kun je er niet doorheen?

De laserbuis kan verzwakt zijn; de straal kan verkeerd uitgelijnd zijn; het kan ook de voeding van de laser zijn.

41. De laserkop raakt de machine en kan niet worden begrensd?

De oorsprongsschakelaar is mogelijk beschadigd of niet ingesteld op het bedieningspaneel.

42. Sluit snijden niet af?

Pas de riem en parameterinstellingen aan.

43. Aangesloten snijmachine heeft licht tijdens voorinstelling maar niet tijdens verwerking?

Dit is meestal een probleem met de besturingskaart.

44. Zijn de snijafmetingen inconsistent?

De asafstand en pulsinstellingen zijn niet goed ingesteld.

45. Tijdens het werk wordt een klein deel van een volledige bocht overgeslagen en niet afgesneden, ook bekend als "licht overslaan"?

Dit probleem wordt meestal veroorzaakt door het loskomen van de schuifregelaar van de grote slede tijdens langdurig gebruik met hoge snelheid. Om het probleem op te lossen, hoeft u alleen de schuifregelaars aan beide zijden van de grote slede opnieuw af te stellen.

46. Tijdens het werk snijden sommige gebieden op dezelfde plaat niet door en andere wel?

Dit probleem wordt meestal veroorzaakt door een verkeerde uitlijning van de straal of een ongelijke werktafel. Pas het pad van de straal aan en stel de werktafel waterpas. Soms wordt de scheefstand van de balk veroorzaakt door vervorming van de rail. In dat geval moet de rail worden aangepast.

47. Tijdens het snijden snijden de uiteinden soms in elkaar en soms uit elkaar?

Dit probleem is meestal te wijten aan het loskomen van de bevestigingsschroeven van het synchroonwiel of problemen met de motordraden. Als er problemen zijn met de motordraden, kun je het beste de hele groep vervangen en niet slechts een of twee afzonderlijke draden.

48. Is de koelmachine in de zomer gevoelig voor hoge-temperatuuralarmen?

Dit probleem wordt meestal veroorzaakt door warm weer, slechte warmteafvoer in de koelmachine of onvoldoende koelcapaciteit. Doe-het-zelf-koelmachines hebben meestal geen onvoldoende koelcapaciteit en het probleem wordt meestal veroorzaakt door vervuilde koellichamen of slechte ventilatie, met alarmen tot gevolg.

Kleine koelmachines hebben mogelijk onvoldoende koelcapaciteit; het aanpassen van het temperatuurverschil en het verhogen van de alarmtemperatuur kan helpen om het probleem op te lossen.

49. Zendt soms licht uit en soms niet?

Controleer eerst op onstabiele signalen, waaronder lichtemissiesignalen en koelersignalen. Controleer vervolgens op slechte contacten in de potentiometer. Controleer ten slotte de voeding op beschadigingen.

50. Bij het opstarten keert de machine niet terug naar de oorsprong en kan niet bewegen.

Dit probleem wordt meestal veroorzaakt doordat de kleine sledemotor niet wordt ingeschakeld. Onder opstartomstandigheden kan de laserkop gemakkelijk met de hand worden geduwd. De oorzaak van de fout is meestal een beschadigde 48V voeding of zelfbescherming. Schakel de machine tien minuten uit en weer in; als het probleem aanhoudt, vervang dan de 48V voeding.

51. Het licht van de laserbuis wordt zwak na een paar minuten snijden?

Dit probleem heeft over het algemeen drie mogelijke oorzaken: een probleem met de voeding, een beschadigde laserbuis of een onjuiste lichtemissiefrequentie voor de laserbuis in de software.

52. Groot rijtuig schudt hevig tijdens het rijden?

Dit probleem wordt meestal veroorzaakt door problemen met de draden of eindschakelaars van de servo-eindtrap. Het vervangen van de draden of eindschakelaars zou het probleem moeten oplossen.

53. Twee laserkoppen bewegen onregelmatig?

Dit is meestal te wijten aan een beschadigde besturingskaart, die onjuiste signalen produceert.

54. Soms moeten twee patronen worden verbonden, maar liggen ze niet op één lijn als ze worden gesneden?

Dit probleem wordt veroorzaakt door de toevoeraandrijfas en de kleine slede aluminium profiel niet parallel zijn. De kleine slede kan niet worden aangepast; de as van de toevoeraandrijving moet worden aangepast om het probleem op te lossen.

55. Snijden heeft een zaagtandpatroon?

De schuif zit los of is beschadigd, de riem zit los, het synchroonwiel van de riem is excentrisch, de krommingswaarde is te hoog, de hoeksnelheid is hoog, de lens is niet vastgedraaid, enz.

56. Het vermogen van de laserbuis is onstabiel; graveren is goed in het begin maar varieert in diepte na een paar dagen?

De laserbuis en voeding zijn instabiel.

57. Geen lichtuitstraling?

De waterniveauschakelaar lekt.

58. Vlamboog in de laservoeding?

Lasgedeelte niet goed aangesloten, geen siliconen aangebracht, hoogspanningsdraad raakt metaal.

59. Niet in staat om door te snijden?

Verkeerde uitlijning van de straal, vuile of losse lens, onjuiste brandpuntsafstand, verzwakking van het laserbuisvermogen.

60. Machine start niet?

Noodstop, externe voeding, contactor.

61. XY-as beweegt niet?

Beschadigde driver, problemen met motordraad of connector, los synchroonwiel, beschadigde 42V-voeding.

62. Display brandt niet?

De 24V-voeding is beschadigd of de verbindingskabel tussen de besturingskaart en het displaypaneel is beschadigd.

63. Slecht snijeffect?

Geel licht rond het snijgebied is niet goed, onvoldoende luchtblazen.

64. Treedt er hoekverbranding of dross op bij het snijden van rechthoekige onderdelen?

Bij het gebruik van een lasersnijmachine voor het snijden van rechthoekige onderdelen van koolstofstaal of roestvast staal, kunnen problemen zoals het verbranden van hoeken of dross ontstaan door verschillende factoren zoals snijproces en parameters.

Op basis van het advies van de ingenieur van ons bedrijf met tien jaar ervaring zijn er drie hoofdoplossingen:

Kortom, deze gids voor het oplossen van problemen met lasersnijmachines is van onschatbare waarde voor iedereen die de prestaties van zijn machine wil optimaliseren.

Met oplossingen voor een groot aantal veelvoorkomende problemen en tips voor het snijden van verschillende materialen, is deze gids een must voor zowel beginners als ervaren professionals.

Door de stap-voor-stap oplossingen in dit artikel te volgen, kun je snel en efficiënt problemen met je lasersnijmachine oplossen.

Of je nu te maken hebt met scherpe hoeken, slechte nauwkeurigheid of abnormale ruis, in deze gids vind je alles wat je nodig hebt.

Laat je dus niet tegenhouden door veelvoorkomende problemen - profiteer van de kennis en expertise in deze uitgebreide bron en behaal de precieze resultaten die je nodig hebt.