Wat maakt lasersnijden zo veelzijdig? Dit artikel onderzoekt vier belangrijke lasersnijmethodes: smeltsnijden, verdampingssnijden, breukgestuurd snijden en oxidatiesmeltsnijden. Door de unieke voordelen en toepassingen van elke methode te begrijpen, kunnen lezers de beste aanpak voor hun specifieke materiaal en snijbehoeften bepalen. Duik in het boek om te leren hoe deze technieken grondstoffen met precisie en efficiëntie transformeren.

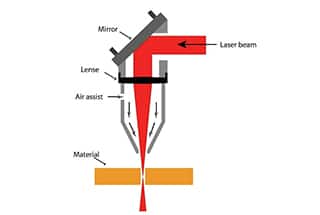

Lasersnijden is een contactloze precisiebewerkingsmethode die een uitzonderlijke energieconcentratie en dichtheidscontrole biedt. Deze geavanceerde techniek maakt gebruik van een sterk gefocuste laserstraal om een intense lichtvlek met een hoge energiedichtheid te creëren die in staat is om materiaal te verdampen, te smelten of weg te branden met een opmerkelijke nauwkeurigheid.

Het lasersnijproces biedt talloze voordelen bij metaalbewerking, waaronder:

Lasersnijtechnologie maakt voornamelijk gebruik van vier verschillende snijmethoden om te voldoen aan verschillende materiaal- en toepassingsvereisten:

Elke methode biedt unieke voordelen en wordt geselecteerd op basis van factoren zoals materiaalsoort, dikte, gewenste randkwaliteit en productievereisten. Dankzij de veelzijdigheid van deze snijmethoden kan lasertechnologie een breed scala aan metaalbewerkingsuitdagingen in moderne productieomgevingen effectief aan.

Lasersmeltsnijden is een thermisch precisieproces waarbij een gefocuste laserstraal wordt gebruikt om het materiaal van het werkstuk gedeeltelijk te smelten. Het gesmolten materiaal wordt vervolgens uit de kerf geslingerd met behulp van een inerte gasstroom onder hoge druk. Dit proces onderscheidt zich doordat materiaalverwijdering uitsluitend in vloeibare toestand plaatsvindt, vandaar de term "smeltsnijden".

De laserstraal werkt samen met een hoogzuiver inert snijgas, meestal stikstof of argon. Dit gas heeft twee hoofdfuncties: het verdrijft het gesmolten materiaal uit de snijzone en zorgt voor een beschermende atmosfeer om oxidatie te voorkomen. Belangrijk is dat het gas niet deelneemt aan de snijreactie zelf.

Vergeleken met lasersnijden met verdamping haalt fusiesnijden hogere snijsnelheden. Deze efficiëntie komt voort uit de lagere energiebehoefte voor smelten ten opzichte van verdampen. Het is echter de moeite waard om te weten dat bij smeltsnijden slechts een deel van de laserenergie door het materiaal wordt geabsorbeerd.

De snijsnelheid bij smeltsnijden wordt beïnvloed door verschillende factoren:

Wanneer er onder bepaalde vermogensdrempels wordt gewerkt, verschuiven de beperkende factoren naar:

Lasersmeltsnijden is vooral voordelig voor het maken van niet-geoxideerde sneden in reactieve metalen zoals staal en titanium. Dit wordt bereikt door inerte gassen te gebruiken en te werken met vermogensdichtheden onder de verdampingsdrempel. Voor staal ligt de typische vermogensdichtheid voor smeltsnijden tussen 104 W/cm² en 105 W/cm².

Inzicht in deze parameters maakt optimalisatie van het snijproces mogelijk, waarbij snelheid, kwaliteit en materiaalbeperkingen in industriële toepassingen in balans worden gebracht.

Bij het laservaporisatiesnijden stijgt de oppervlaktetemperatuur van het materiaal snel naar het kookpunt en wordt de smeltfase, die meestal door warmtegeleiding wordt veroorzaakt, omzeild. Dit proces resulteert in gedeeltelijke materiaalverdamping, terwijl het resterende materiaal wordt verdreven door de hulpgasstroom met hoge snelheid die door de kerf wordt geleid. Deze techniek vereist uitzonderlijk hoge laservermogensdichtheden, gewoonlijk meer dan 108 W/cm2waarbij de exacte vereisten variëren op basis van de materiaaleigenschappen, de snijdiepte en de brandpuntspositie van de bundel.

Om de procesefficiëntie te behouden en damprecondensatie op de kerfwanden te voorkomen, mag de materiaaldikte niet groter zijn dan de laserstraaldiameter. Deze beperking beperkt de toepassing van verdampingssnijden tot relatief dunne materialen of scenario's waarbij nauwkeurig snijden zonder smeltfase cruciaal is.

Snijden door middel van verdamping vindt nichetoepassingen in industrieën waar gesmolten materiaal vermeden moet worden, vooral voor kleinschalig, zeer nauwkeurig snijden in ferro-legeringen. Het gebruik is echter beperkt voor materialen zoals hout en bepaalde keramische materialen die geen duidelijke gesmolten fase hebben. Ironisch genoeg zijn deze materialen minder gevoelig voor damprecondensatie, maar vereisen ze vaak bredere kerfs, waardoor ze minder geschikt zijn voor deze techniek.

De optimalisatie van bundelfocussering bij laserverdampingssnijden is een complex samenspel tussen materiaaldikte en straalkwaliteit. Terwijl het laservermogen en de verdampingswarmte van het materiaal het proces beïnvloeden, is hun effect op de optimale brandpuntspositie secundair. Voor plaatdiktes onder een kritische waarde vertoont de maximale snijsnelheid een omgekeerde relatie met de verdampingstemperatuur van het materiaal. Deze relatie onderstreept het belang van materiaalselectie en laserparameters bij procesoptimalisatie.

Het is vermeldenswaard dat voor bepaalde dunne platen de maximaal haalbare snijsnelheid eerder beperkt wordt door de snelheid van de ondersteunende gasstraal dan door de verdampingscapaciteit van de laser. Dit fenomeen benadrukt de veelzijdige aard van het proces, waarbij zowel laserparameters als hulpsystemen een cruciale rol spelen bij het bepalen van de snijprestaties.

Breukgestuurd snijden door middel van laserstraalverwarming is een geavanceerde, snelle en nauwkeurig controleerbare snijmethode die speciaal ontworpen is voor brosse materialen die gevoelig zijn voor hitteschade. Deze geavanceerde techniek maakt gebruik van de unieke eigenschappen van laserenergie om zuivere, nauwkeurige sneden te maken zonder de integriteit van het materiaal aan te tasten.

Het proces berust fundamenteel op de strategische toepassing van thermische spanning. Een krachtige laserstraal wordt gericht op het verhitten van een gelokaliseerd gebied van het brosse materiaal, meestal met een diameter van slechts enkele micrometers. Deze intense, geconcentreerde hitte creëert een steile thermische gradiënt tussen de verwarmde zone en het omringende koelere materiaal. Het resulterende verschil in thermische uitzetting veroorzaakt aanzienlijke mechanische spanning in het gebied, wat uiteindelijk leidt tot gecontroleerde materiaalbreuk.

De sleutel tot de effectiviteit van deze methode ligt in het handhaven van een zorgvuldig uitgebalanceerde verwarmingsgradiënt. Door laserparameters zoals vermogensdichtheid, pulsduur en bundelprofiel nauwkeurig te regelen, kunnen operators het spanningsveld manipuleren om scheurgroei langs vooraf bepaalde paden te leiden. Dit niveau van controle maakt snijden in vrijwel elke gewenste richting mogelijk, inclusief complexe gebogen patronen die met conventionele snijmethoden een uitdaging zouden zijn of onmogelijk.

Een van de belangrijkste voordelen van breukgestuurd snijden is de mogelijkheid om hittegevoelige materialen te bewerken met minimale thermische schade aan de omgeving. Dit maakt het bijzonder waardevol voor het snijden van geavanceerde keramiek, glas, halfgeleiders en andere brosse materialen die gebruikt worden in de elektronica, optica en ruimtevaartindustrie. Bovendien elimineert de contactloze aard van het proces slijtage aan het gereedschap en kan het resulteren in uitzonderlijk gladde snijranden, waardoor nabewerking vaak overbodig is.

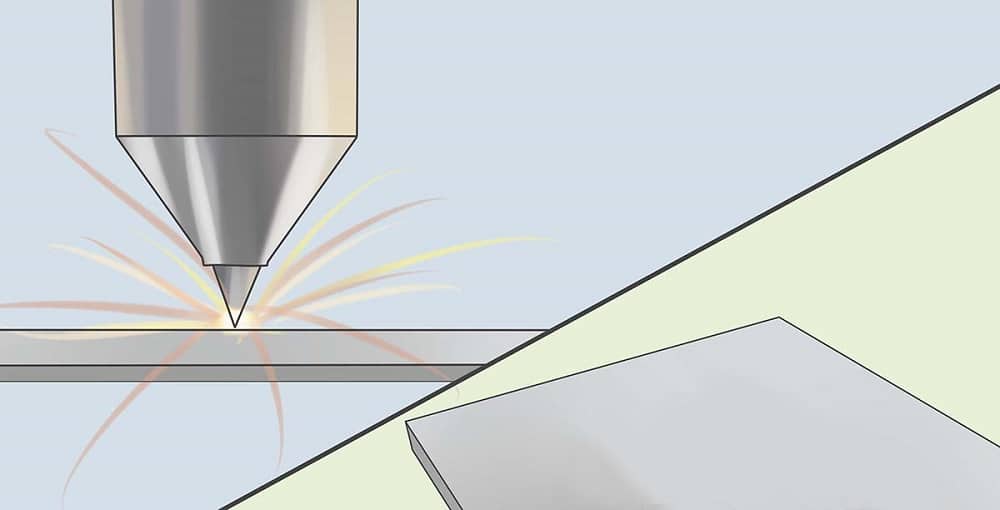

Oxidatiesmeltsnijden, ook bekend als laservlamsnijden, is een variant van lasersnijden waarbij een reactief gas, meestal zuurstof, wordt gebruikt in plaats van een inert gas. In dit proces wordt het materiaal aangestoken onder bestraling van de laserstraal, waardoor een chemische reactie met zuurstof op gang komt. Deze exotherme reactie genereert een extra warmtebron, waardoor de materiaaltemperatuur verder stijgt en de snijefficiëntie toeneemt.

Vergeleken met smeltsnijden bereikt oxidatiesmeltsnijden hogere snijsnelheden voor constructiestaal van gelijke dikte. Deze hogere snelheid gaat echter ten koste van de snijkwaliteit. Het proces resulteert meestal in:

Vanwege deze eigenschappen is laservlamsnijden niet ideaal voor het vervaardigen van precisiecomponenten of het bewerken van scherpe hoeken, omdat er een aanzienlijk risico is op thermische schade en het verbranden van hoeken. Om deze effecten te beperken, kunnen gepulste lasermodi worden gebruikt om de warmte-invoer te beperken. De snijsnelheid wordt voornamelijk bepaald door het laservermogen, waarbij hogere vermogens over het algemeen een snellere bewerking mogelijk maken.

Voor een gegeven laservermogen wordt het proces beperkt door twee belangrijke factoren:

Om het lasersnijden met de vlam te optimaliseren, moet er goed gekeken worden naar de materiaaleigenschappen, de gewenste snijkwaliteit en de productievereisten. Geavanceerde procescontrolesystemen en real-time monitoring kunnen helpen om een consistente snijkwaliteit te behouden terwijl de snijsnelheden gemaximaliseerd worden.

Lasersnijtechnologie heeft een revolutie teweeggebracht in de metaalbewerking en biedt precisie, snelheid en veelzijdigheid in verschillende materialen en diktes. De vier primaire methoden - smeltsnijden, vlamsnijden, snijden op afstand en sublimatiesnijden - bieden elk unieke voordelen en toepassingen in de moderne productie. Bij het selecteren van de optimale snijmethode moeten fabrikanten zorgvuldig meerdere factoren in overweging nemen, waaronder:

Door de snijmethode af te stemmen op specifieke projectvereisten kunnen fabrikanten efficiëntie maximaliseren, materiaalverspilling minimaliseren en superieure resultaten behalen. Naarmate de lasertechnologie zich blijft ontwikkelen, kunnen we meer innovaties verwachten op het gebied van snijsnelheden, precisie en de mogelijkheid om steeds complexere materialen en geometrieën te verwerken. Op de hoogte blijven van deze ontwikkelingen en hun praktische toepassingen is cruciaal om een concurrentievoordeel te behouden in de metaalbewerkingsindustrie.