Heb je je ooit afgevraagd welke factoren van invloed zijn op de kwaliteit van lasersnijden? In deze blogpost duiken we in de fijne kneepjes van de interactie tussen laser en materiaal en onderzoeken we hoe straalkarakteristieken, vermogen, snelheid en andere variabelen de snijresultaten beïnvloeden. Ontdek praktische inzichten van industrie-experts om uw lasersnijproces te optimaliseren en superieure resultaten te behalen.

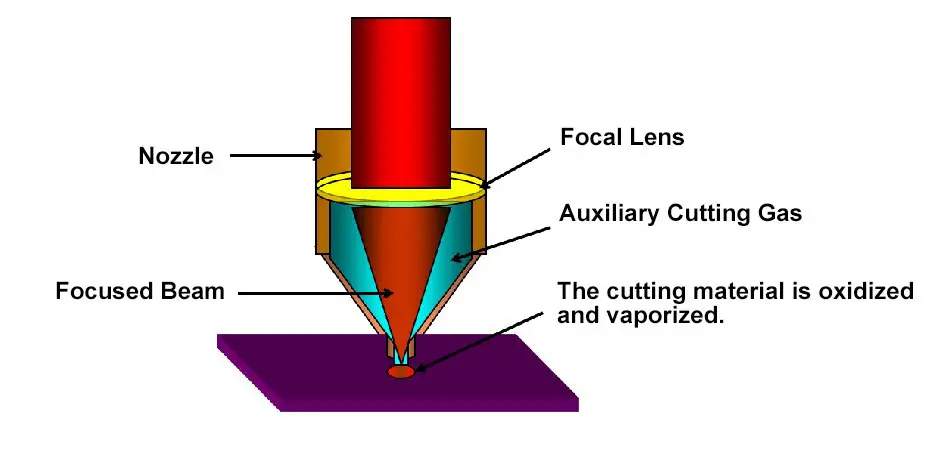

Het proces van lasersnijden maakt gebruik van de kracht van lichtenergie en zet deze om in intense hitte om materialen met precisie te smelten en te verdampen.

Een lasergenerator produceert een straal met hoge energiedichtheid die vervolgens wordt gefocusseerd door een speciale lens om een extreem geconcentreerde energiebron te creëren. Deze gefocuste straal wordt door het midden van een straalpijp geleid, die tegelijkertijd een hulpsnijdgas coaxiaal met het laserpad uitstraalt. De synergetische werking van de laserstraal en het snijgas verhit, oxideert en verdampt het doelmateriaal snel, waardoor het gewenste snijeffect met opmerkelijke nauwkeurigheid wordt bereikt.

Het fundamentele principe dat ten grondslag ligt aan lasersnijden omvat complexe interacties tussen de laser en het materiaal. Deze wisselwerking omvat zowel microscopische kwantumprocessen als macroscopische verschijnselen. Deze omvatten de absorptie, reflectie, breking en transmissie van laserenergie door het materiaal, evenals de energieomzetting binnen het materiaal. De toestand van het materiaal en de samenstelling van de omringende atmosfeer spelen ook een cruciale rol in dit proces.

Deze macroscopische verschijnselen, gecombineerd met factoren zoals het weefseleffect van de straal op het materiaaloppervlak, dragen bij aan de ingewikkelde aard van de kwaliteitscontrole van lasersnijden. Het veelzijdige samenspel van deze elementen vereist nauwkeurige kalibratie en optimalisatie van het snijproces.

Verschillende belangrijke parameters beïnvloeden de kwaliteit van het lasersnijden. Deze omvatten de eigenschappen van het te bewerken materiaal, kenmerken van de laserstraal (zoals golflengte en modus), laservermogen, snijsnelheid, straalpijptype en -opening, straalpijphoogte, brandpuntspositie en het type en de druk van het hulpgas. Elk van deze factoren moet zorgvuldig gecontroleerd en aangepast worden om optimale snijresultaten te bereiken voor specifieke toepassingen en materialen.

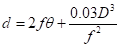

De breedte van lasersnijden is nauw verbonden met de bundelmodus en de diameter van de spot. Het vermogen en de energiedichtheid van laserbestraling zijn gerelateerd aan de diameter van de laserspot, dus is het wenselijk om een kleinere spotdiameter te hebben om meer vermogen en energiedichtheid te bereiken bij het lasersnijden. De grootte van de spotdiameter wordt bepaald door de diameter van de laserstraal die door de oscillator wordt geproduceerd en de divergentiehoek ervan, evenals de brandpuntsafstand van de focuslens.

Voor het gebruikelijke gebruik van ZnSe platte convexe focuslenzen bij het lasersnijden kan de relatie tussen de spotdiameter (d), de brandpuntsafstand (ƒ), de divergentiehoek (θ) en de diameter (D) van de invallende laserstraal worden berekend met de volgende formule:

(1.1)

Zoals te zien is in bovenstaande vergelijking, zal een kleinere divergentiehoek in de laserstraal resulteren in een kleinere spotdiameter, waardoor het snijeffect verbetert. Het verkleinen van de brandpuntsafstand van de lens (ƒ) is gunstig voor het verkleinen van de spotdiameter, maar hierdoor wordt ook de brandpuntsdiepte korter en wordt het moeilijker om een gelijke breedte van de incisie te bereiken op zowel de boven- als onderkant bij het snijden van dikkere platen, wat de kwaliteit van de snede beïnvloedt.

Tegelijkertijd verkleint het verkleinen van de brandpuntsafstand van de lens ook de afstand tussen de lens en het werkstuk. Tijdens het snijden kunnen er slakken op het oppervlak van de lens spatten, wat de normale snijwerking en de levensduur van de lens beïnvloedt.

Een lens met een korte brandpuntsafstand heeft een hoge vermogensdichtheid maar een beperkte brandpuntsdiepte, waardoor deze geschikt is voor het met hoge snelheid snijden van dunne platen zolang de afstand tussen de lens en het werkstuk constant blijft. Een lens met een lange brandpuntsafstand heeft daarentegen een lage vermogensdichtheid maar een grote brandpuntsdiepte en is geschikt voor het snijden van dikke stukken materiaal.

Als algemene regel geldt: hoe korter de brandpuntsafstand, hoe kleiner de brandpuntsvlek en hoe ondieper de brandpuntsdiepte; omgekeerd geldt: hoe langer de brandpuntsafstand, hoe groter de brandpuntsvlek en hoe dieper de brandpuntsdiepte. Als de brandpuntsafstand van de lens bijvoorbeeld wordt verdubbeld, wordt de brandpuntsafstand ook verdubbeld (van Y naar 2Y) en wordt de brandpuntsdiepte verviervoudigd (van X naar 4X).

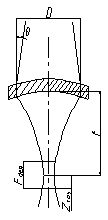

Fig.1 De focus van de focuslens

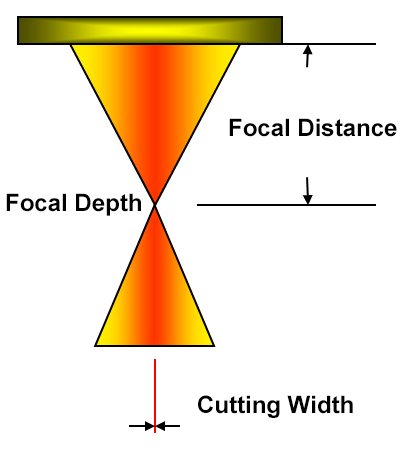

Het patroon van de laserstraal is gerelateerd aan het focusseervermogen, dat vergelijkbaar is met de scherpte van een mechanisch gereedschap. De modus van de laagste orde is TEM00 en de energie in de spot wordt op een gaussische manier verdeeld. Deze modus is in staat om de straal te focussen tot een theoretische minimumgrootte, zoals een diameter van enkele microns, wat resulteert in een zeer geconcentreerde energiedichtheid. De lasermodus is afgebeeld in de figuur.

Daarentegen hebben bundels met een hoge orde of meerdere modi een meer verspreide energiedistributie, wat resulteert in een grotere gefocuste lichtvlek met een lagere energiedichtheid. Het gebruik van dit type bundel om te snijden is als snijden met een bot mes.

Fig.2 Distributiepatroon van stralingsenergie

De kwaliteit van het lasersnijden is direct gerelateerd aan de modus van de straal. Hoe lager de modus, hoe kleiner de spotgrootte, hoe hoger de vermogens- en energiedichtheid en hoe beter de snijprestaties.

Bij het snijden van laag koolstofstaal bijvoorbeeld, snijdt een TEM00-modusstraal 10% sneller en produceert deze een oppervlak met een lagere ruwheid (10 μm minder Rz) in vergelijking met een TEM01-modusstraal. Bij optimale snijparameters kan de ruwheid van het snijoppervlak zelfs 0,8 μm bedragen.

Voor metaal snijdenDe TEM00 modus laser wordt vaak gebruikt om hogere snijsnelheden en een betere snijkwaliteit te bereiken.

De grootte van de laservermogen heeft een directe invloed op de dikte van de staalplaat die gesneden kan worden. Hoe hoger de energie, hoe dikker het materiaal dat gesneden kan worden.

Daarnaast beïnvloedt het de maatnauwkeurigheid van het werkstuk, de breedte van de snede, de ruwheid van het snijoppervlak en de breedte van de warmte-beïnvloede zone.

De dichtheid van het laservermogen (P0, gemeten in W/cm²) en de energiedichtheid (E0, gemeten in J/cm²) die op het werkstuk worden verlicht tijdens het lasersnijproces hebben een aanzienlijke invloed op het lasersnijproces.

Naarmate de vermogensdichtheid van de laser toeneemt, neemt de ruwheid af. Wanneer de vermogensdichtheid (P0) echter een bepaalde waarde bereikt (ongeveer 3 x 106 W/cm²), stopt de waarde van de ruwheid (Rz) met afnemen.

Hoe groter het laservermogen, hoe dikker het materiaal dat gesneden kan worden. Voor hetzelfde laservermogen zal de maximale dikte die gesneden kan worden echter verschillen voor verschillende materialen.

Tabel 1 toont de maximale dikte voor CO2 lasersnijden van verschillende metalen voor verschillende laservermogens.

Tabel 1 Laservermogen en maximale snijdikte van het metaal

| CO2-laser | Maximum Scherpe Dikte /mm | ||||

|---|---|---|---|---|---|

| Vermogen/W | Zacht staal | Roestvrij staal | Aluminiumlegering | Koper | Messing |

| 1500 | 12 | 9 | 3 | 1 | 2 |

| 1500 | 12 | - | 6 | 3 | 4 |

| 3000 | 22 | 12 | - | 5 | 5 |

| 4000 | 25 | 14 | 10 | 5 | 8 |

Voor een lasergenerator met continu-golfvermogen heeft de grootte en modus van het laservermogen een significante invloed op de snijkwaliteit. In de praktijk wordt het maximale vermogen vaak ingesteld om de hoogste snijsnelheid te bereiken, de productie-efficiëntie te verhogen of dikkere materialen te snijden. In theorie geldt: hoe groter het vermogen, hoe beter.

Als je echter rekening houdt met de kosten van de lasergenerator, moet het uitgangsvermogen alleen worden ingesteld in de buurt van het maximale uitgangsvermogen van de snijmachine. Onderstaande afbeelding illustreert de problemen die ontstaan bij het snijden van koolstofarme staalplaten met onvoldoende laservermogen, zoals niet snijden door (a), waardoor veel slak op het onderste deel (b) ontstaat en een ruwe doorsnede (c).

Fig.3 Effect van laservermogen op snijkwaliteit van laag koolstofstaal

De snijsnelheid speelt een belangrijke rol bij het bepalen van de kwaliteit van de snede op een roestvast staal. staalplaat. De optimale snijsnelheid produceert een glad snijoppervlak en voorkomt slak op de bodem.

Als de snijsnelheid te hoog is, kan dit ertoe leiden dat de stalen plaat niet volledig kan worden doorgesneden, wat kan leiden tot vonken en slak op de onderste helft en zelfs tot beschadiging van de lens. Dit gebeurt omdat de hoge snijsnelheid de energie per oppervlakte-eenheid vermindert en het metaal niet volledig wordt gesmolten.

Omgekeerd kan een te lage snijsnelheid leiden tot overmatig smelten, een bredere snijnaad, een vergrote warmte-beïnvloede zone en zelfs verbranding van het werkstuk. Dit komt doordat de langzaam snijden De snelheid zorgt ervoor dat energie zich ophoopt bij de snijkant, waardoor de spleet breder wordt, het gesmolten metaal niet snel weg kan en er slak wordt gevormd op de bodem van de staalplaat.

Deze defecten worden geïllustreerd in Figuur 4.

Fig.4 Het effect van snijsnelheid op snijkwaliteit

De snijsnelheid en het laservermogen hebben een directe invloed op de ingangswarmte van het werkstuk. Dit betekent dat de relatie tussen veranderingen in ingangswarmte en verwerkingskwaliteit door veranderingen in de snijsnelheid dezelfde is als die tussen veranderingen in uitgangsvermogen en verwerkingskwaliteit.

Gewoonlijk wordt bij het aanpassen van de verwerkingscondities slechts één kant veranderd (ofwel het uitgangsvermogen of de snijsnelheid) om de verwerkingskwaliteit te veranderen, in plaats van beide tegelijk.

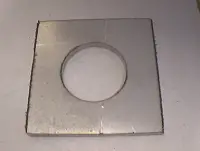

Het type (de vorm) van de spuitmond en de hoogte van de spuitmond (de afstand tussen de uitlaat van de spuitmond en het oppervlak van het werkstuk) kunnen ook van invloed zijn op de kwaliteit van het snijden.

Regel het gasverspreidingsgebied om de snijkwaliteit te regelen.

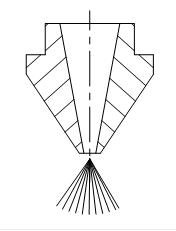

Fig.5 Gasuitstoot uit de straalpijp

De coaxialiteit tussen het midden van de spuitmondopening en de laserstraal is een cruciale factor die de snijkwaliteit beïnvloedt. Het effect wordt groter naarmate de dikte van het werkstuk toeneemt. Als de straalpijp vervormt of smelt, heeft dit een directe invloed op de coaxialiteit. Er worden hoge eisen gesteld aan de vorm en de maatnauwkeurigheid van het mondstuk, dus het is belangrijk om goed voor het mondstuk te zorgen en botsingen te vermijden die vervorming kunnen veroorzaken. Als de snijcondities veranderen door een beschadigd mondstuk, is het raadzaam om het te vervangen door een nieuw mondstuk.

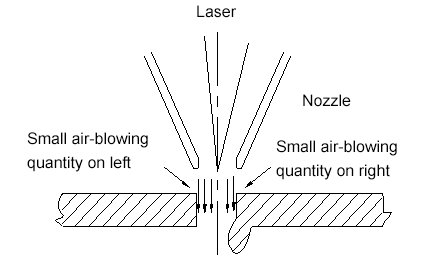

Als de straalpijp en laser niet coaxiaal zijn, kan de snijkwaliteit als volgt beïnvloed worden:

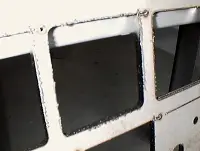

a) Effect op het snijgedeelte

Zoals geïllustreerd in de figuur kan er smelten aan de ene kant en niet smelten aan de andere kant als het hulpgas ongelijkmatig uit de spuitmond wordt geblazen. Dit heeft een beperkte impact bij het snijden van dunne platen van minder dan 3 mm, maar bij het snijden van platen dikker dan 3 mm kan het effect aanzienlijk zijn en ertoe leiden dat de plaat niet wordt doorgesneden.

Fig. 6 De invloed van coaxiale graad op de doorsnede

b) Invloed op de scherpe hoek

Als het werkstuk een scherpe hoek of kleine hoek heeft, is het gevoeliger voor oversmelten en kunnen dikke platen mogelijk niet worden gesneden.

c) Invloed op perforatie

Perforatie kan onstabiel en moeilijk te controleren zijn, vooral bij dikke platen, wat oversmelten kan veroorzaken en de penetratietoestand kan moeilijk te controleren zijn. Dit heeft weinig effect op dunne platen.

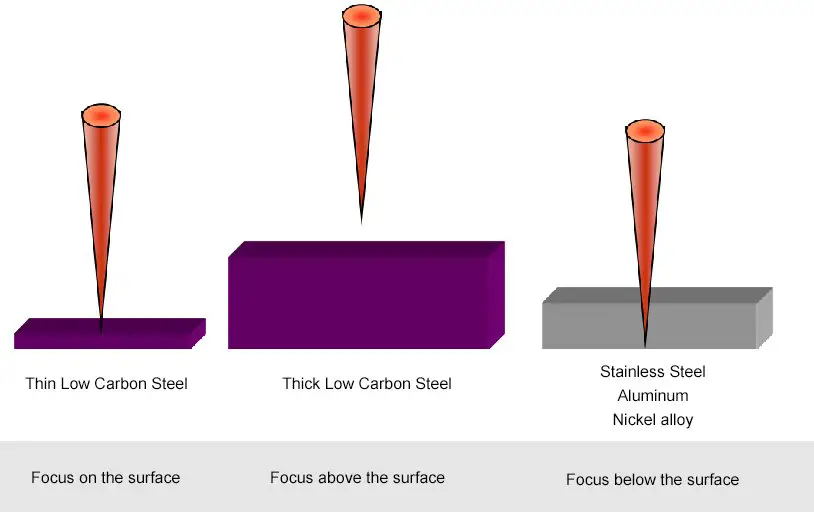

De brandpuntspositie verwijst naar de afstand tussen het brandpunt en het oppervlak van het werkstuk, waarbij waarden als positief worden beschouwd als het brandpunt boven het oppervlak ligt en als negatief als het eronder ligt.

Fig.7 Brandpuntsafstand

De brandpuntspositie speelt een cruciale rol bij het bepalen van de breedte van de incisie, de helling, de ruwheid van het snijoppervlak en de hoeveelheid slakaanhechting. De brandpuntspositie beïnvloedt de straaldiameter en brandpuntsdiepte van het bewerkte object, wat leidt tot veranderingen in de vorm van de groef en de stroming van het bewerkingsgas en gesmolten metaal. Om een smalle spleet te produceren, is het belangrijk om de brandpuntdiameter (d) te minimaliseren, die evenredig is met 4/πd^2 en de brandpuntsafstand van de lens. Een kleinere brandpuntsdiepte resulteert in een kleinere d.

Snijden kan echter spatten veroorzaken en de lens kan gemakkelijk beschadigd raken als deze zich te dicht bij het werkstuk bevindt. Daarom is de meest gebruikte brandpuntsafstand in de industriële toepassing van lasersnijden met hoog vermogen tussen 127 mm (5 inch) en 190 mm (7,5 inch), waarbij de werkelijke diameter van de brandpuntsafstand tussen 0,1 en 0,4 mm ligt. Het is cruciaal om de brandpuntspositie te controleren om optimale resultaten te behalen.

In principe rekening houdend met factoren zoals snijkwaliteit en snijsnelheid:

De lengte van het optische pad is verschillend bij het snijden van de proximale en distale uiteinden met een vliegbaansnijmachine, wat leidt tot een verschil in de grootte van de bundel vóór het scherpstellen.

Hoe groter de diameter van de invallende bundel, hoe kleiner de brandpuntsafstand.

Om de verandering in de grootte van de brandpuntsvlek als gevolg van veranderingen in de grootte van de bundel voor het scherpstellen te minimaliseren, kan een optisch padcompensatiesysteem worden geïnstalleerd om consistente optische paden te handhaven aan de proximale en distale uiteinden.

In Figuur 8 is te zien hoe de laserstraal door de focuslens gaat.

Fig.8 Het brandpunt van een straal die door de lens gaat

De diameter van de spot wordt berekend met de volgende formule:

(2)

Onder hen:

Daarnaast is de focusdiepte een andere factor die de kwaliteit van het snijden beïnvloedt. De berekeningsformule is als volgt:

(3)

Uit de bovenstaande analyse kan worden afgeleid dat hoe dichter de focuspositie zich bij het midden van de staalplaat bevindt, hoe gladder het snijoppervlak zal zijn bij afwezigheid van slak. De keuze van de focuspositie speelt een cruciale rol bij het bepalen van de kwaliteit van het snijden van de roestvaststalen plaat.

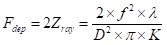

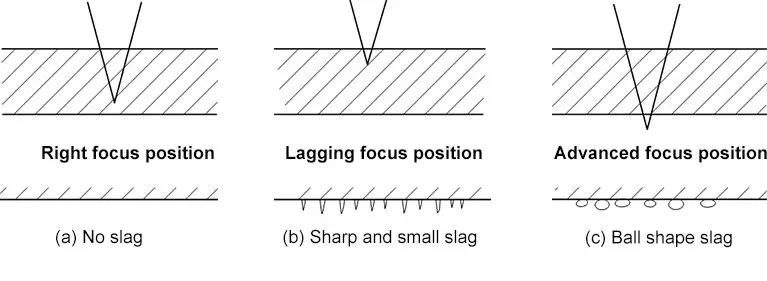

Wanneer de juiste brandpuntspositie wordt gekozen, wordt het materiaal dat wordt gesneden gesmolten en wordt het materiaal langs de rand niet gesmolten, wat resulteert in een schone, niet-klevende snijnaad, zoals geïllustreerd in afbeelding (a).

Als de brandpuntspositie achterloopt, wordt de hoeveelheid energie die door de snijmateriaal per oppervlakte-eenheid afneemt, waardoor de kernenergie verzwakt en het materiaal niet volledig smelt en wordt weggeblazen door het hulpgas. Hierdoor wordt het gedeeltelijk gesmolten materiaal aan het oppervlak van de snijplaat vastgehecht en vormt het een scherpe, korte slakstaart, zoals getoond in afbeelding (b).

Wanneer de brandpuntsafstand wordt vergroot, wordt de gemiddelde energie die wordt geabsorbeerd door de snijmateriaal per oppervlakte-eenheid toeneemt, waardoor zowel het te snijden materiaal als het materiaal langs de rand smelt en in vloeibare vorm vloeit. In dit geval vormt het gesmolten materiaal door de constante druk en snijsnelheid een bolvorm en hecht het zich aan het oppervlak van het materiaal, zoals geïllustreerd in afbeelding (c).

Daarom kan de focuspositie worden aangepast door de vorm van de slak tijdens het snijden te observeren om de snijkwaliteit te garanderen.

Fig.9 De invloed van focuspositie op slak

Fig.10 De invloed van verschillende focusposities op de snijkwaliteit

In de productie wordt bij het snijden van roestvaststalen platen met een lasersnijder de focuspositie op of binnen het oppervlak van het materiaal gekozen. Dit wordt gedaan om de vloeibaarheid van het snijgas en het gesmolten materiaal te verhogen en de snijkwaliteit te verbeteren door het gladde oppervlak te vergroten. De focuspositie varieert afhankelijk van de dikte van de staalplaat en moet proefondervindelijk worden bepaald.

De keuze van het hulpgas (type en druk) speelt ook een belangrijke rol bij het bepalen van de snijkwaliteit. Het gastype, de luchtdruk, de mondstukdiameter en de geometrische structuur kunnen de randruwheid en de vorming van bramen beïnvloeden. Het gasverbruik wordt bepaald door de diameter van het mondstuk en de luchtdruk, waarbij de lage druk lager is dan 0,5 MPa en de hoge druk hoger is dan 2 MPa. Coaxiale uitworp van het hulpgas en de laserstraal helpt om de focuslens te beschermen tegen vervuiling en verwijdert slak uit het snijgebied. Gangbare gassen voor lasersnijden zijn zuurstof, stikstof en lucht, waarbij verschillende materialen verschillende hulpgassen vereisen.

Het gebruik van zuurstof als hulpgas is voornamelijk voor het snijden van koolstofstaal, roestvrij staal en sterk reflecterende materialen door middel van tappen en snijden met hoge snelheid en voor oxidatiesnijden. De gebruik lasersnijmachine de warmte die wordt opgewekt door de oxidatiereactie voor efficiënt snijden, maar resulteert ook in de vorming van een oxidelaag op het snijoppervlak.

Stikstof wordt voornamelijk gebruikt bij het snijden van roestvaststalen platen zonder oxidatie en verzinkt plaatstaal zonder slak.

Lucht wordt voornamelijk gebruikt voor het snijden van aluminium en gegalvaniseerd staal zonder slak en voor het snijden van gewone niet-metalen.

De druk van het hulpgas is afhankelijk van het type gas dat gebruikt wordt, het snijmateriaal, de dikte van de plaat en de vorm van de laseruitvoer (continugolf/pulserend). De druk van het hulpgas beïnvloedt de aanhechting van slak, de kwaliteit van het snijoppervlak en de grootte van het warmte-beïnvloede gebied.

De luchtdruk van de uitlaat van de straalpijp tijdens de verwerking wordt weergegeven in de volgende tabel:

Tabel 2 De relatie tussen het snijproces en de hulpgasdruk

| Tikken op | Plaatwerk O2 snijden | Dikke koolstofplaat O2 snijden | Roestvrij staal N2 snijden | Aluminium luchtsnijden | Acrylhars netoppervlak snijden |

|---|---|---|---|---|---|

| (MPa) | (MPa) | (MPa) | (MPa) | (MPa) | (MPa) |

| 0.02-0.05 | 0.1-0.3 | 0.05-0.1 | 0.6-1.5 | 0.6-1.0 | <0.01 |

Bij het bepalen van het hulpgastype is de gasdrukgrootte een uiterst belangrijke factor.

Als de druk van het hulpgas te hoog is, ontstaat er een werveling op het oppervlak van het werkstuk, waardoor de luchtstroom minder goed in staat is om het gesmolten materiaal te verwijderen, waardoor het snijoppervlak ruwer wordt en de spleet breder wordt.

Als de hulpgasdruk te laag is, wordt het gesmolten materiaal van de incisie niet weggeblazen, wat leidt tot de vorming van slak op de achterkant van het gesneden materiaal.

Daarom is er een optimale waarde voor de hulpgasdruk. Een hoge gasdruk is nodig bij het snijden van dunne materialen op hoge snelheid om te voorkomen dat zich slak vormt aan de achterkant van de snede. Omgekeerd, wanneer de materiaaldikte toeneemt of de snijsnelheid afneemt, moet de gasdruk juist verlaagd worden.

Bijvoorbeeld, wanneer lasersnijden roestvrij staal platen helpt het gebruik van hulpgas de omliggende gebieden van de snijnaad af te koelen, waardoor de door hitte aangetaste zone kleiner wordt en schade aan de lens door de hitte wordt voorkomen.

Bovendien verbetert het gebruik van stikstof als hulpgas de vloeibaarheid van het gesmolten metaal.

Zie ook:

Bij de eigenlijke bewerking, bewerkingsfouten kan worden veroorzaakt door onjuiste procesparameters.

Met tientallen jaren ervaring in het lasersnijproces is het belangrijk om tegenmaatregelen voor snijfouten samen te vatten om de werkelijke productie te begeleiden. Zie de bijlage voor meer informatie.

Zie ook:

| Defecten | Mogelijke redenen | Oplossing |

|---|---|---|

De treklijn aan de onderkant heeft een grote offset. De braam aan de onderkant lijkt op de slak | Te hoge aanvoersnelheid Laag laservermogenHoge focuspositie | Verlaag de aanvoersnelheid Verhoog het laservermogenVerhoog de drukVerlaag de brandpuntsafstand |

De braam op de bodem is vergelijkbaar met de slak, die druppelvormig is en gemakkelijk te verwijderen. | Te hoge voedingssnelheid | Verminder de voedingssnelheid. |

| Lage luchtdruk | De druk verhogen | |

| Hoge focuspositie. | Verlaag de brandpuntsafstand | |

De metalen braam kan worden verwijderd als een blok. | Te hoge brandpuntsafstand | Verlaag de brandpuntsafstand |

De metalen bramen aan de onderkant zijn moeilijk te verwijderen.  | Te hoge voedingssnelheid | Verminder de voedingssnelheid. |

| Lage luchtdruk | De druk verhogen | |

| Gas is niet zuiver | Gebruik zuiverder gas | |

| Te hoge brandpuntsafstand | Verlaag de brandpuntsafstand | |

Er zit alleen een braam aan één kant.  | Het mondstuk is niet gecentreerd; | Centreer het mondstuk; |

| Het mondstuk heeft defecten. | Vervang het mondstuk. | |

Het materiaal wordt van bovenaf uitgestoten.  | Het vermogen is te laag; | Stop onmiddellijk met snijden om te voorkomen dat er spetters in de focuslens terechtkomen. Verhoog vervolgens het vermogen en verlaag de voedingssnelheid. |

| Te hoge voedingssnelheid. | ||

Twee kanten zijn goed en twee kanten zijn slecht voor het snijden van hellingen.  | De gepolariseerde reflector is niet geschikt en de installatie is onjuist. Of de defecte gepolariseerde reflector is geïnstalleerd in de positie van de afbuiglens. | Controleer de gepolariseerde reflector |

| Controleer de doorbuigingslens | ||

Blauw plasma snijdt niet door het werkstuk. | Stop onmiddellijk met snijden om te voorkomen dat er slak in de focuslens spat. | |

| Verwerkingsgasfout (N2) | Gebruik O2 als verwerkingsgas. | |

| Te hoge voedingssnelheid | Verlaag de voedingssnelheid | |

| Het vermogen is te laag; | Verhoog het vermogen | |

Het snijoppervlak is niet precies.  | Luchtdruk is te hoog | De druk verlagen |

| Het mondstuk is beschadigd | Vervang het mondstuk | |

| De diameter van de spuitmond is te groot | Installeer het juiste mondstuk | |

| Het materiaal is niet goed | Gebruik een glad, homogeen materiaal. | |

| Zonder braam staat de treklijn schuin. De De incisie wordt smaller aan de onderkant.  | De voedingssnelheid is te hoog. | Verlaag de voedingssnelheid. |

Krater produceren  | Luchtdruk is te hoog | De druk verlagen |

| De voedingssnelheid is te laag. | Verhoog de voedingssnelheid. | |

| De focus is te hoog | Verminder de focus | |

| Het oppervlak van de plaat is verroest. | Gebruik materialen van betere kwaliteit. | |

| Het werkstuk raakt oververhit. | ||

| Het materiaal is niet zuiver | ||

Zeer ruwe oppervlakken.  | De focus is te hoog | Verminder de focus |

| Luchtdruk is te hoog | De druk verlagen | |

| De voedingssnelheid is te laag. | Verhoog de voedingssnelheid. | |

| Het materiaal is te heet | Koelmateriaal |

| Defecten | Mogelijke redenen | Oplossingen |

|---|---|---|

Produceer een druppelvormige kleine regelmatige braam. | De focus is te laag | De focus verhogen |

| De voedingssnelheid is te hoog. | Verlaag de voedingssnelheid. | |

Beide kanten produceren lange onregelmatige draadvormige bramen, de oppervlakteverkleuring van grote platen.  | De voedingssnelheid is te laag. | Verhoog de voedingssnelheid. |

| De focus is te hoog | Verminder de focus | |

| Luchtdruk is te laag | De druk verhogen | |

| Het materiaal is te heet | Koelmateriaal | |

Lange onregelmatige braam op de snijkant.  | De spuitmond niet centreren | De spuitmond centreren |

| De focus is te hoog | Verminder de focus | |

| Luchtdruk is te laag | De druk verhogen | |

| De snelheid is te laag | Snelheid verhogen | |

| De snijranden zijn geel. | Stikstof bevat zuurstofonzuiverheden. | Gebruik goede stikstof. |

Plasma wordt geproduceerd op een rechte dwarsdoorsnede.  | De voedingssnelheid is te hoog. | Stop onmiddellijk met snijden om te voorkomen dat er spetters in de focuslens terechtkomen. |

| Het vermogen is te laag | Verlaag de voedingssnelheid. | |

| De focus is te laag | Verhoog het vermogen | |

| De focus verhogen | ||

| De bundelspreiding | De voedingssnelheid is te hoog. | Verlaag de voedingssnelheid. |

| Het vermogen is te laag | Verhoog het vermogen | |

| De focus is te laag | De focus verhogen | |

| Plasma wordt om de hoek gegenereerd. | De hoektolerantie is te hoog. | Verlaag de hoektolerantie. |

| Modulatie is te hoog | Verminder modulatie of versnelling. | |

| De versnelling is te hoog | ||

| De straal divergeert aan het begin. | De versnelling is te hoog | Verminderde acceleratie |

| De focus is te laag | De focus verhogen | |

| Het gesmolten materiaal ontlaadde zich niet. | Een rond gat prikken | |

| De incisie is ruw | Het mondstuk is beschadigd. | Vervang het mondstuk |

| De lens is vuil | Reinig de lens en vervang deze indien nodig. | |

Het materiaal wordt uit het bovenstaande verwijderd. | Het vermogen is te laag | Stop onmiddellijk met snijden om te voorkomen dat er spetters in de focuslens terechtkomen. |

| De voedingssnelheid is te hoog. | Verhoog het vermogen | |

| Luchtdruk is te hoog | Verlaag de voedingssnelheid. | |

| De druk verlagen |

| Defecten | Mogelijke reden | Oplossing |

|---|---|---|

Beide zijden produceren lange onregelmatige draadvormige bramen die moeilijk te verwijderen zijn. | De focus is te hoog | Verminder de focus |

| Luchtdruk is te laag | De druk verhogen | |

| De voedingssnelheid is te laag. | Verhoog de voedingssnelheid. | |

Beide zijden produceren lange onregelmatige bramen die met de hand verwijderd kunnen worden. | De voedingssnelheid is te laag. | Verhoog de voedingssnelheid. |

| De incisie is ruw | De diameter van het mondstuk is te groot. | Installeer het juiste mondstuk. |

| Het mondstuk is beschadigd. | Vervang het mondstuk | |

| Luchtdruk is te hoog | De druk verlagen | |

De kleine regelmatige bramen zijn moeilijk te verwijderen.  | De focus is te laag | De focus verhogen |

| De voedingssnelheid is te hoog. | Verlaag de voedingssnelheid. | |

| Plasma wordt geproduceerd op een rechte dwarsdoorsnede. | De voedingssnelheid is te hoog. | Verlaag de voedingssnelheid. |

| De focus is te laag | De focus verhogen | |

| De bundelspreiding | De voedingssnelheid is te hoog. | Verlaag de voedingssnelheid. |

| Plasma wordt om de hoek gegenereerd. | De hoektolerantie is te hoog. | Hoektolerantie verkleinen. |

| Modulatie is te hoog | Verminder modulatie of versnelling. | |

| De versnelling is te hoog | ||

| De straal divergeert aan het begin. | De naderingssnelheid is te hoog | Verminderde naderingssnelheid |

| De focus is te laag | De focus verhogen | |

| De incisie is ruw | Het mondstuk is beschadigd. | Vervang het mondstuk |

Het materiaal wordt uit het bovenstaande verwijderd. | Het vermogen is te laag | Stop onmiddellijk met snijden om te voorkomen dat er spetters in de focuslens terechtkomen. |

| De voedingssnelheid is te hoog. | Verhoog het vermogen | |

| Verlaag de voedingssnelheid. |

| Defecten | Mogelijke reden | Oplossing |

|---|---|---|

| Te hoge snelheid | Snelheid verlagen |

| De focus is te laag | Verhoog het vermogen | |

| Het vermogen is te laag | ||

| Centrum klopt niet | Inspectiecentrum |

| Het gat in het mondstuk is niet glad en rond. | Controleer de status van de sproeier | |

| Het lichtpad is niet recht | Controleer het lichtpad | |

| De focus is te laag | Verhoog de focus telkens met 0,1-0,2 mm. |

| Lage stikstofdruk | Stikstofdruk verhogen |

| De focus is te hoog | Verlaag de focus, telkens met 0,1-0,2 mm. |

| Te hoge snijsnelheid | De snijsnelheid vermindert telkens met 50-200 mm/min. |

| De focus is te laag | De focus wordt telkens met 0,1-0,2 mm verhoogd. |

| Stikstof is niet zuiver | Controleer de zuiverheid van stikstof. |

| Er zit zuurstof of lucht in de luchtpijp. | Verhoog de vertraging om de luchtpijp te reinigen. | |

| Controleer het gastraject (geen lekkage) |

| Defecten | Mogelijke reden | Oplossing |

|---|---|---|

| Het midden van de lens klopt niet. | Controleer het midden van de lens |

| Het sproeigat is geblokkeerd of niet rond. | Controleer de status van de sproeier | |

| Het lichtpad is niet recht | Controleer het lichtpad en raak het doel opnieuw. | |

| De lengte van de introductieregel of inleiding is onjuist. | Corrigeer de introductiemethode en de lengte van de introductie. |

| Lineair fout | Controleer het lijntype | |

| De perforatietijd is te lang. | De perforatietijd is minder dan 2 seconden. | |

| Er is te veel hitte bij het snijden. | Verminder de activiteitscyclus telkens met 2-3%. | |

| De druk is te hoog | Verlaag de druk met telkens 0,1 bar. |

| De focus is te hoog | Verminder het vermogen | |

| Vermogen is te hoog | Controleer de scherpstelling van de lens. | |

| Het materiaal is niet goed | ||

| Laag vermogen | Verhoog het vermogen |

| Hoge snelheid | Snelheid verlagen | |

| De lage druk | De druk verhogen | |

| De snelheid is te hoog | Snelheid verlagen |

| Laag vermogen | Verhoog de duty cycle telkens met 5-10%. | |

| De druk is te laag | Voeg vermogen toe, telkens 100W. | |

| Voer de druk geleidelijk op, telkens 0,1-0,2 bar. | ||

| Te veel plaatselijke warmte | De snijvolgorde wijzigen |

| Materiële kwestie | Verander het materiaal | |

| De druk is te hoog | Verlaag de druk telkens met 0,1-0,2 bar. |

| De snelheid is te hoog | Snelheid verlagen | |

| De focus is te laag | Verhoog de focus, 0,1-0,2 mm per stap. |

| De druk is te laag | Verhoog de druk met 0,1-0,2 bar per stap. |