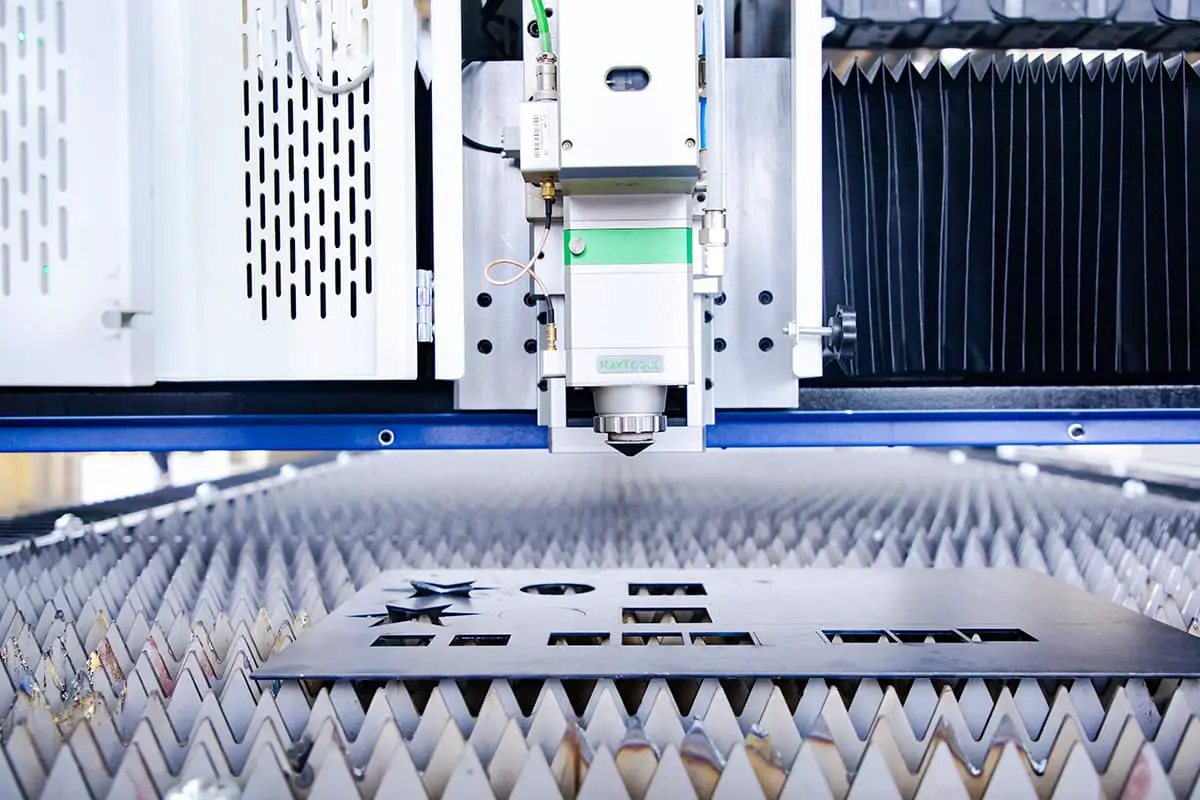

Benieuwd naar de mogelijkheden van lasersnijden? In deze uitgebreide gids duiken we in de wereld van lasersnijsnelheden en -diktes voor verschillende metalen. Onze deskundige werktuigbouwkundig ingenieur zal u door een gedetailleerde grafiek leiden, die waardevolle inzichten en vergelijkingen geeft voor verschillende laservermogens en materialen. Bereid je voor om je kennis uit te breiden en het ongelooflijke potentieel van lasersnijtechnologie te ontdekken!

Lasersnijden is een zeer efficiënte en precieze methode om verschillende metalen te snijden. De snijsnelheid en diktemogelijkheden van een lasersnijder zijn afhankelijk van verschillende factoren, waaronder het laservermogen, het type metaal en de materiaaldikte. Dit artikel biedt een uitgebreide tabel voor de dikte en snelheid van lasersnijden voor lasers van 500 W tot 30 kW, voor zacht staal, roestvrij staal en aluminium.

Belangrijkste opmerkingen

De volgende grafiek toont de snijsnelheden (in meters per minuut) voor zacht staal (Q235A), roestvrij staal (201) en aluminium op verschillende diktes, met lasers van 500 W tot 12 kW.

Eenheid: m/min

| Metalen | 500W | 1000W | 1500 | 2000W | 3000W | 4000W | 6000W | 8000W | 10kW | 12kW | |

|---|---|---|---|---|---|---|---|---|---|---|---|

| Dikte | snelheid | snelheid | snelheid | snelheid | snelheid | snelheid | snelheid | snelheid | snelheid | snelheid | |

| Zacht staal (Q235A) | 1 | 7.0-9.0 | 8.0-10 | 15-26 | 24-30 | 30-40 | 33-42 | 35-42 | 35-42 | 35-42 | 35-42 |

| 2 | 3.0-4.5 | 4.0-6.5 | 4.5-7.0 | 4.7-6.0 | 4.8-7.5 | 5.2-8.0 | 6.0-8.0 | 6.2-10 | 7.0-12 | 10-13 | |

| 3 | 1.8-3.0 | 2.4-3.0 | 2.6-4.0 | 3.0-4.8 | 3.3-5.0 | 3.5-5.5 | 3.8-6.5 | 4.0-7.0 | 4.2-7.5 | 4.5-8.0 | |

| 4 | 1.3-1.5 | 2.0-2.4 | 2.5-3.0 | 2.8-3.5 | 3.0-4.2 | 3.1-4.8 | 3.5-5.0 | 3.5-5.5 | 3.5-5.5 | 3.5-5.5 | |

| 5 | 0.9-1.1 | 1.5-2.0 | 2.0-2.5 | 2.2-3.0 | 2.6-3.5 | 2.7-3.6 | 3.3-4.2 | 3.3-4.5 | 3.3-4.5 | 3.3-4.8 | |

| 6 | 0.6-0.9 | 1.4-1.6 | 1.6-2.2 | 1.8-2.6 | 2.3-3.2 | 2.5-3.4 | 2.8-4.0 | 3.0-4.2 | 3.0-4.2 | 3.0-4.2 | |

| 8 | 0.8-1.2 | 1.0-1.4 | 1.2-1.8 | 1.8-2.6 | 2.0-3.0 | 2.2-3.2 | 2.5-3.5 | 2.5-3.5 | 2.5-3.5 | ||

| 10 | 0.6-1.0 | 0.8-1.1 | 1.1-1.3 | 1.2-2.0 | 1.5-2.0 | 1.8-2.5 | 2.2-2.7 | 2.2-2.7 | 2.2-2.7 | ||

| 12 | 0.5-0.8 | 0.7-1.0 | 0.9-1.2 | 1.0-1.6 | 1.2-1.8 | 1.2-2.0 | 1.2-2.1 | 1.2-2.1 | 1.2-2.1 | ||

| 14 | 0.5-0.7 | 0.7-0.8 | 0.9-1.4 | 0.9-1.2 | 1.5-1.8 | 1.7-1.9 | 1.7-1.9 | 1.7-1.9 | |||

| 16 | 0.6-0.7 | 0.7-1.0 | 0.8-1.0 | 0.8-1.5 | 0.9-1.7 | 0.9-1.7 | 0.9-1.7 | ||||

| 18 | 0.4-0.6 | 0.6-0.8 | 0.65-0.9 | 0.65-0.9 | 0.65-0.9 | 0.65-0.9 | 0.65-0.9 | ||||

| 20 | 0.5-0.8 | 0.6-0.9 | 0.6-0.9 | 0.6-0.9 | 0.6-0.9 | 0.6-0.9 | |||||

| 22 | 0.4-0.6 | 0.5-0.8 | 0.5-0.8 | 0.5-0.8 | 0.5-0.8 | 0.5-0.8 | |||||

| 25 | 0.3-0.5 | 0.3-0.5 | 0.3-0.7 | 0.3-0.7 | 0.3-0.7 | ||||||

| Roestvrij staal (201) | 1 | 8.0-13 | 18-25 | 20-27 | 24-30 | 30-35 | 32-40 | 45-55 | 50-66 | 60-75 | 70-85 |

| 2 | 2.4-5.0 | 7.0-12 | 8.0-13 | 9.0-14 | 13-21 | 16-28 | 20-35 | 30-42 | 40-55 | 50-66 | |

| 3 | 0.6-0.8 | 1.8-2.5 | 3.0-5.0 | 4.0-6.5 | 6.0-10 | 7.0-15 | 15-24 | 20-30 | 27-38 | 33-45 | |

| 4 | 1.2-1.3 | 1.5-2.4 | 3.0-4.5 | 4.0-6.0 | 5.0-8.0 | 10-16 | 14-21 | 18-25 | 22-32 | ||

| 5 | 0.6-0.7 | 0.7-1.3 | 1.8-2.5 | 3.0-5.0 | 4.0-5.5 | 8.0-12 | 12-17 | 15-22 | 18-25 | ||

| 6 | 0.7-1.0 | 1.2-2.0 | 2.0-4.0 | 2.5-4.5 | 6.0-9.0 | 8.0-14.0 | 12-15 | 15-21 | |||

| 8 | 0.7-1.0 | 1.5-2.0 | 1.6-3.0 | 4.0-5.0 | 6.0-8.0 | 8.0-12.0 | 10-16 | ||||

| 10 | 0.6-0.8 | 0.8-1.2 | 1.8-2.5 | 3.0-5.0 | 6.0-8.0 | 8.0-12 | |||||

| 12 | 0.4-0.6 | 0.5-0.8 | 1.2-1.8 | 1.8-3.0 | 3.0-5.0 | 6.0-8.0 | |||||

| 14 | 0.4-0.6 | 0.6-0.8 | 1.2-1.8 | 1.8-3.0 | 3.0-5.0 | ||||||

| 20 | 0.4-0.6 | 0.6-0.7 | 1.2-1.8 | 1.8-3.0 | |||||||

| 25 | 0.5-0.6 | 0.6-0.7 | 1.2-1.8 | ||||||||

| 30 | 0.4-0.5 | 0.5-0.6 | 0.6-0.7 | ||||||||

| 40 | 0.4-0.5 | 0.5-0.6 | |||||||||

| Aluminium | 1 | 4.0-5.5 | 6.0-10 | 10-20 | 15-25 | 25-38 | 35-40 | 45-55 | 50-65 | 60-75 | 70-85 |

| 2 | 0.7-1.5 | 2.8-3.6 | 5.0-7.0 | 7-10 | 10-18 | 13-25 | 20-30 | 25-38 | 33-45 | 38-50 | |

| 3 | 0.7-1.5 | 2.0-4.0 | 4.0-6.0 | 6.5-8.0 | 7.0-13 | 13-18 | 20-30 | 25-35 | 30-40 | ||

| 4 | 1.0-1.5 | 2.0-3.0 | 3.5-5.0 | 4.0-5.5 | 10-12 | 13-18 | 21-30 | 25-38 | |||

| 5 | 0.7-1.0 | 1.2-1.8 | 2.5-3.5 | 3.0-4.5 | 5.0-8.0 | 9.0-12 | 13-20 | 15-25 | |||

| 6 | 0.7-1.0 | 1.5-2.5 | 2.0-3.5 | 4.0-6.0 | 4.5-8.0 | 9.0-12 | 13-18 | ||||

| 8 | 0.6-0.8 | 0.7-1.0 | 0.9-1.6 | 2.0-3.0 | 4.0-6.0 | 4.5-8.0 | 9.0-12 | ||||

| 10 | 0.4-0.7 | 0.6-1.5 | 1.0-2.0 | 2.2-3.0 | 4.0-6.0 | 4.5-8.0 | |||||

| 12 | 0.3-0.45 | 0.4-0.6 | 0.8-1.4 | 1.5-2.0 | 2.2-3.0 | 4.0-6.0 | |||||

| 16 | 0.3-0.4 | 0.6-0.8 | 1.0-1.6 | 1.5-2.0 | 2.2-3.0 | ||||||

| 20 | 0.5-0.7 | 0.7-1.0 | 1.0-1.6 | 1.5-2.0 | |||||||

| 25 | 0.5-0.7 | 0.7-1.0 | 1.0-1.6 | ||||||||

| 35 | 0.5-0.7 | 0.7-1.0 | |||||||||

| Messing | 1 | 4.0-5.5 | 6.0-10 | 8.0-13 | 10-16 | 20-35 | 25-30 | 45-55 | 55-65 | 65-75 | 75-85 |

| 2 | 0.5-1.0 | 2.8-3.6 | 3.0-4.5 | 4.5-7.5 | 6.0-10 | 8.0-12 | 25-30 | 30-40 | 33-45 | 38-50 | |

| 3 | 0.5-1.0 | 1.5-2.5 | 2.5-4.0 | 4.0-6.0 | 5.0-6.5 | 12-18 | 20-30 | 25-40 | 30-50 | ||

| 4 | 1.0-1.6 | 1.5-2.0 | 3.0-5.0 | 3.2-5.5 | 8.0-10 | 10-18 | 15-24 | 25-33 | |||

| 5 | 0.5-0.7 | 0.9-1.2 | 1.5-2.0 | 2.0-3.0 | 4.5-6.0 | 7.0-9.0 | 9.0-15 | 15-24 | |||

| 6 | 0.4-0.7 | 1.0-1.8 | 1.4-2.0 | 3.0-4.5 | 4.5-6.5 | 7.0-9.0 | 9.0-15 | ||||

| 8 | 0.5-0.7 | 0.7-1.0 | 1.6-2.2 | 2.4-4.0 | 4.5-6.5 | 7.0-9.0 | |||||

| 10 | 0.2-0.4 | 0.8-1.2 | 1.5-2.2 | 2.4-4.0 | 4.5-6.5 | ||||||

| 12 | 0.2-0.4 | 0.8-1.5 | 1.5-2.2 | 2.4-4.0 | |||||||

| 14 | 0.4-0.6 | 0.6-0.8 | 0.8-1.5 | ||||||||

Opmerking:

De gegevens in de lasersnijdikte- & snijtabel zijn alleen ter referentie en kunnen variëren op basis van specifieke machineconfiguraties en snijomstandigheden.

Verschillende factoren kunnen de snijsnelheid in lasertechnologie beïnvloeden, zoals glasvezel, materiaalkwaliteit, gassen, optische lenzen, snijpatronen en andere locatiespecifieke omstandigheden die aanpassingen vereisen.

Het diagram laat zien dat het gele gedeelte puur stikstof snijden voorstelt, terwijl het blauwe gedeelte puur zuurstof snijden voorstelt.

Het is belangrijk om op te merken dat lasersnijden kan niet efficiënt zijn bij het werken met beperkte materialen, wat kan resulteren in suboptimale resultaten en continue verwerking kan belemmeren.

Bij het snijden van sterk corrosiewerende materialen zoals koper en aluminiumHet is cruciaal om speciale aandacht te besteden aan het aanpassen van het proces.

Het wordt niet aanbevolen om gedurende langere tijd continu te verwerken om mogelijke schade te voorkomen.

| Stroom | 750w | |||

|---|---|---|---|---|

| Materiaal | Dikte (mm) | Snelheid (m/min) | Druk (MPA) | Gas |

| Roestvrij staal | 0.5 | >21 | 1 | N2 |

| 1 | 12~18 | >1.1 | ||

| 2 | 3.6~4.2 | >1.5 | ||

| 3 | 1.2~1.8 | >1.8 | ||

| 4 | 0.78~1.2 | >2.0 | ||

| Koolstofstaal | 1 | 12~18 | 1 | O2 |

| 2 | 4.2~5.4 | 0.6~0.8 | ||

| 3 | 3~3.9 | 0.25~0.4 | ||

| 4 | 1.8~2.4 | 0.15~0.2 | ||

| 5 | 1.2~1.8 | 0.15~0.2 | ||

| 6 | 0.9~1.2 | 0.10~0.15 | ||

| 8 | 0.72~1.84 | 0.10~0.15 | ||

Eenheid: m/min

| Metaal | Zacht staal | Roestvrij staal | Aluminium | Messing | ||||

| Dikte (mm) | O2 | O2 | Mix | Lucht | N2 | Lucht | N2 | N2 |

| (Positieve focus) | (Negatieve focus) | (Gemengd gas/N2 Generator) | ||||||

| 1 | 7.0-10.0 | / | 30.0-80.0 | 30.0-80.0 | 30.0-80.0 | 30.0-80.0 | 30.0-80.0 | 30.0-80.0 |

| 2 | 5.0-7.0 | / | 30.0-50.0 | 30.0-50.0 | 30.0-50.0 | 30.0-50.0 | 30.0-50.0 | 30.0-50.0 |

| 3 | 4.5-6.0 | / | 25.0-40.0 | 25.0-40.0 | 25.0-40.0 | 25.0-40.0 | 25.0-40.0 | 25.0-45.0 |

| 4 | 3.5-3.9 | / | 25.0-35.0 | 25.0-35.0 | 25.0-35.0 | 25.0-35.0 | 25.0-35.0 | 20.0-35.0 |

| 5 | 3.2-3.5 | / | 20.0-28.0 | 20.0-28.0 | 20.0-28.0 | 20.0-28.0 | 20.0-28.0 | 14.0-24.0 |

| 6 | 2.9-3.2 | / | 18.0-28.0 | 18.0-28.0 | 18.0-28.0 | 18.0-28.0 | 18.0-28.0 | 12.0-20.0 |

| 8 | 2.5-2.7 | 3.2-3.8 | 13.0-16.0 | 13.0-16.0 | 13.0-16.0 | 13.0-18.0 | 13.0-18.0 | 8.0-13.0 |

| 10 | 1.9-2.2 | 3.2-3.6 | 8.0-10.0 | 8.0-10.0 | 8.0-10.0 | 8.0-11.0 | 9.0-12.0 | 6.0-9.0 |

| 12 | 1.8-2.1 | 3.1-3.5 | 7.0-8.0 | 7.0-8.0 | 7.0-8.0 | 7.0-8.5 | 5.0-7.5 | 4.0-6.0 |

| 14 | 1.6-1.8 | 3.0-3.4 | 5.5-6.5 | 5.5-6.5 | 5.5-6.5 | 5.5-7.0 | 4.5-5.5 | 3.5-4.5 |

| 16 | 1.5-1.7 | 3.0-3.3 | 4.0-5.0 | 4.0-5.0 | 4.0-5.0 | 4.0-5.3 | 2.5-4.5 | 3.0-4.0 |

| 18 | 1.5-1.6 | 3.0-3.3 | 3.0-3.8 | / | 3.0-3.8 | 3.0-4.0 | 2.0-3.5 | 2.5-3.5 |

| 20 | 1.3-1.5 | 2.6-3.2 | 2.6-3.2 | / | 2.6-3.3 | 2.6-3.6 | 1.5-2.0 | 1.5-2.5 |

| 22 | / | / | / | / | 1.6-2.6 | 1.6-2.8 | 1.2-1.8 | / |

| 25 | 0.8-1.3 | 2.2-2.8 | / | / | 1.2-2.0 | 1.2-2.2 | 1.0-1.5 | 0.5-0.8 |

| 30 | 0.7-1.2 | 2.0-2.7 | / | / | 0.8-1.0 | 0.8-1.2 | 0.7-1.2 | 0.3-0.5 |

| 35 | / | / | / | / | 0.4-0.7 | 0.4-0.8 | 0.5-0.9 | / |

| 40 | 0.8-1.1 | 1.0-1.3 | / | / | 0.3-0.6 | 0.3-0.7 | 0.3-0.5 | / |

| 50 | 0.3-0.6 | / | / | / | 0.2-0.4 | 0.2-0.4 | 0.2-0.3 | / |

| 60 | 0.2-0.5 | / | / | / | 0.2-0.3 | / | 0.1-0.2 | / |

| Dikte (mm) | Metaal | Snijsnelheid (m/min) | Hulpgas |

| 1 | Zacht staal | 10.0-15.0/30.0-80.0 | O2/N2 |

| 2 | 6.0-8.0/30.0-50.0 | ||

| 3 | 5.0-6.0/30.0-40.0 | ||

| 4 | 3.5-3.9/25.0-35.0 | ||

| 5 | 3.2-3.5/22.0-30.0 | ||

| 6 | 2.9-3.2/18.0-22.0 | ||

| 8 | 2.5-3.7/14.0-18.0 | ||

| 10 | 2-3.6/12.0-14.0 | ||

| 12 | 1.8-3.3/10.0-12.0 | ||

| 16 | 1.4-3.2/6.0-8.0 | ||

| 20 | 1.3-2.8/4.0-5.5 | ||

| 25 | 1.1-2.2/2.5-3.5 | ||

| 30 | 1.0-1.7 | O2 | |

| 40 | 0.7-0.9 | ||

| 50 | 0.3-0.4 | ||

| 60 | 0.15-0.2 | ||

| 1 | Roestvrij staal | 30.0-80.0 | N2 |

| 2 | 30.0-50.0 | ||

| 3 | 25.0-45.0 | ||

| 4 | 25.0-35.0 | ||

| 5 | 20.0-28.0 | ||

| 6 | 24.0-32.0 | ||

| 8 | 20.0-27.0 | ||

| 10 | 16.0-22.0 | ||

| 12 | 11.0-13.0 | ||

| 16 | 7.5-9.5 | ||

| 20 | 4.5-5.5 | ||

| 25 | 2.5-3.0 | ||

| 30 | 1.5-2.1 | ||

| 35 | 1.0-1.1 | ||

| 40 | 0.6-0.8 | ||

| 50 | 0.2-0.3 | ||

| 60 | 0.1-0.2 | ||

| 70 | 0.1-0.16 | ||

| 1 | Aluminium | 30.0-80.0 | N2 |

| 2 | 30.0-60.0 | ||

| 3 | 25.0-50.0 | ||

| 4 | 25.0-40.0 | ||

| 5 | 23.0-35.0 | ||

| 6 | 22.0-30.0 | ||

| 8 | 18.0-25.0 | ||

| 10 | 10.0-14.0 | ||

| 12 | 5.8-8.5 | ||

| 16 | 3.5-8.0 | ||

| 18 | 2.5-6.5 | ||

| 20 | 2.0-4.0 | ||

| 22 | 1.5-3.0 | ||

| 25 | 1.0-2.0 | ||

| 30 | 0.8-1.5 | ||

| 35 | 0.6-1.2 | ||

| 40 | 0.5-1.0 | ||

| 50 | 0.4-0.6 | ||

| 60 | 0.3-0.4 | ||

| 1 | Messing | 30.0-80.0 | N2 |

| 2 | 30.0-50.0 | ||

| 3 | 25.0-45.0 | ||

| 4 | 24.0-35.0 | ||

| 5 | 17.0-24.0 | ||

| 6 | 12.0-20.0 | ||

| 8 | 9.0-15.0 | ||

| 10 | 6.0-10.0 | ||

| 12 | 3.7-6.5 | ||

| 16 | 2.4-3.3 | ||

| 20 | 1.1-2.4 | ||

| 25 | 0.7-1.6 | ||

| 30 | 0.55-0.9 |

Zie ook:

| Roestvrij stalen materiaal dikte | mm | 1 | 2 | 3 | 4 | 5 | 6 | 8 |

| Diameter invallende bundel | mm | 19 | 19 | 19 | 19 | 19 | 19 | 19 |

| Snijhulpgas | N2 | N2 | N2 | N2 | N2 | N2 | N2 | |

| Hulpgasdruk | bar | 8 | 10 | 13 | 15 | 17 | 18 | 20 |

| Snijmondstuk diameter | mm | 1.5 | 2 | 2 | 2 | 2 | 2 | 2.5 |

| Positie van het snijmondstuk ten opzichte van het materiaal | mm | 1 | 1 | 0.8 | 0.8 | 0.8 | 8 | 0.8 |

| Breedte van de snijnaad | mm | 0.1 | 0.1 | 0.12 | 0.12 | 0.12 | 0.12 | 0.12 |

| Brandpuntsafstand lens | inch | 5 | 5 | 5 | 5 | 5 | 5 | 7.5 |

| Positie brandpunt | -0.5 | -1 | -2 | 3 | -3.5 | -4.5 | -6 | |

| Doorboring | ||||||||

| Lasermodus | SP | SP | SP | SP | SP | SP | SP | |

| Laserfrequentie | Hz | 200 | 200 | 200 | 250 | 250 | 250 | 250 |

| Laservermogen | W | 600 | 800 | 800 | 1100 | 1100 | 1350 | 1350 |

| Activiteitscyclus | % | 20 | 25 | 25 | 25 | 25 | 25 | 25 |

| Vertragingstijd | Sec | 2 | 2 | 0.5 | 1 | 1 | 1 | 2 |

| Brandpunt | mm | -0.5 | -1 | -2 | 0 | 0 | 0 | 0 |

| Extra O2-druk | bar | 1 | 1 | 1 | 2 | 1 | 1 | 1 |

| Klein gat | ||||||||

| Lasermodus | SP | SP | SP | CW | CW | CW | CW | |

| Laserfrequentie | Hz | 200 | 750 | 750 | ||||

| Laservermogen | W | 800 | 1200 | 1200 | 1500 | 1500 | 1800 | 2200 |

| Activiteitscyclus | % | 25 | 50 | 55 | ||||

| Toevoersnelheid | mm/min | 500 | 1300 | 1000 | 900 | 700 | 800 | 500 |

| Groot gat | ||||||||

| Lasermodus | CW | CW | CW | CW | CW | CW | CW | |

| Laservermogen | W | 1200 | 1500 | 1500 | 2200 | 2200 | 2200 | 2200 |

| Toevoersnelheid | mm/min | 3000 | 2500 | 1800 | 1600 | 1300 | 1000 | 500 |

| Snijden | ||||||||

| Lasermodus | CW | CW | CW | CW | CW | CW | CW | |

| Laservermogen | W | 800 | 1100 | 1800 | 1800 | 1800 | 1500 | 1500 |

| Toevoersnelheid | mm/min | 1500 | 2000 | 2500 | 1350 | 1100 | 500-800 | 275 |

| Lasermodus | CW | CW | CW | CW | CW | CW | CW | |

| Laservermogen | W | 1500 | 1800 | 2200 | 2200 | 2200 | 2200 | 1800 |

| Toevoersnelheid | mm/min | 4000 | 3500 | 2700 | 1600 | 1300 | 1000 | 350 |

| Lasermodus | CW | CW | CW | |||||

| Laservermogen | W | 1800 | 2200 | 2200 | ||||

| Toevoersnelheid | mm/min | 5600 | 3750 | 500 | ||||

| Lasermodus | CW | |||||||

| Laservermogen | W | 2200 | ||||||

| Toevoersnelheid | mm/min | 6000 | ||||||

Voorzorgsmaatregelen:

Voor snijden met zuurstofondersteuning zijn extra dikte en andere materiaalparameters gerelateerd aan de PRC-parameters.

Bij de hoogste snijsnelheid zijn de kwaliteit van de snijkanten en de druk van het snijgas afhankelijk van de legeringensamenstelling van het materiaal en de zuiverheid van het snijgas.

Nadat het zuurstof snijden is voltooid, moet de zuurstof worden gezuiverd, anders zal het mengsel van zuurstof en stikstof ervoor zorgen dat de snijrand blauw of bruin wordt.

Bij het snijden van materiaal met een dikte ≥4mm, moeten de parameters voor het snijden van kleine gaten gebruikt worden bij het snijden van φ1,5mm gaten, met een zuurstofdruk van 4 Bar (60Psi), of de startsnijsnelheid is 20~30% van de normale snijsnelheid.

Het snijden van kleine gaten verwijst naar gaten met een diameter ≤5mm en een dikte ≤3mm, of een dikte >3mm en een gatdiameter die niet groter is dan de dikte van de plaat.

Grote gaten snijden verwijst naar gaten met een diameter >5 mm en een dikte ≤3 mm, of een dikte >3 mm en een gatdiameter groter dan de dikte van de plaat.

Laservermogen en snijsnelheid zijn twee van de meest kritische parameters in het lasersnijproces. De juiste instelling ervan is essentieel voor het bereiken van optimale snijresultaten en beïnvloedt de kwaliteit, precisie en efficiëntie van de sneden.

Een hoog laservermogen, gemeten in watt, zorgt voor hogere snijsnelheden en de mogelijkheid om door dikkere materialen te snijden. Een 1000 watt lasersnijder kan bijvoorbeeld efficiënt door 10 mm dik staal snijden met een snelheid van 600 mm/min. Instellingen met een hoog vermogen zijn vooral geschikt voor het snijden van metalen, waar de verhoogde energie helpt om een diepere penetratie en snellere verwerkingstijden te bereiken.

Het gebruik van een hoog laservermogen kan echter leiden tot hitteschade bij het snijden van dunnere materialen. Overmatig vermogen kan smelten of kromtrekken veroorzaken, wat kan leiden tot bredere snijbreedtes en potentiële kwaliteitsproblemen zoals ruwe randen of brandvlekken. Daarom kan een hoog vermogen de snijefficiëntie verhogen, maar moet het zorgvuldig beheerd worden om de snijkwaliteit niet in gevaar te brengen.

Laag laservermogen is meer geschikt voor taken die een hoge precisie en controle vereisen. Deze instelling is ideaal voor het snijden van dunnere of delicatere materialen, omdat het risico op hitteschade vermindert en zorgt voor schone, scherpe sneden. Bijvoorbeeld, bij het snijden van 3mm acryl kan een vermogensinstelling van 50 watt bij een snelheid van 200 mm/min een zuivere rand bereiken zonder te verbranden.

Het nadeel van laag laservermogen is lagere snijsnelheden en beperkte mogelijkheden met dikkere materialen. Hoewel deze instelling de precisie verbetert, is het niet altijd efficiënt voor grote volumes of het snijden door dicht materiaal. Operators moeten de behoefte aan precisie afwegen tegen de algehele efficiëntie van het snijproces.

Hoge snijsnelheden verkorten de tijd die nodig is voor elke snede, waardoor de algehele productiviteit toeneemt. Het snijden van dunne platen metaal met 1000 mm/min kan bijvoorbeeld zeer efficiënt zijn als precisie minder kritisch is.

Snellere snijsnelheden kunnen echter leiden tot kwaliteitsproblemen, vooral bij dikkere materialen. Hoge snelheden kunnen resulteren in onvolledige sneden, ruwe randen of een verhoogd risico op brandplekken door onvoldoende interactietijd tussen de laser en het materiaal. Voor ingewikkelde ontwerpen of gedetailleerd werk zijn vaak lagere snelheden nodig om de precisie te behouden en beschadiging van het materiaal te voorkomen.

Lage snijsnelheden verbeteren de precisie en resulteren in schonere randen, waardoor ze ideaal zijn voor gedetailleerd werk of het snijden van dikkere materialen. Deze instelling zorgt voor een betere controle over het snijproces en vermindert het risico op verbranden of kromtrekken, vooral bij het werken met gevoelige materialen zoals hout of acryl.

Het nadeel van lagere snijsnelheden is een langere productietijd en de kans op door warmte aangetaste zones (HAZ). De HAZ verwijst naar het gebied van het materiaal dat een verandering in eigenschappen ondervindt door de intense hitte van de laser. Langdurige blootstelling kan brandplekken of verkleuring op het materiaal veroorzaken. Operators moeten de juiste balans vinden tussen snelheid en precisie om de gewenste snijkwaliteit te bereiken zonder aan efficiëntie in te boeten.

De relatie tussen laservermogen en snijsnelheid is nauw met elkaar verbonden en het vinden van de juiste balans is cruciaal voor optimale resultaten. Met een hoger vermogen kunnen dikkere materialen worden gesneden of hogere snijsnelheden worden bereikt, terwijl een lager vermogen lagere snelheden vereist voor zuivere sneden in dunne materialen. Voor het snijden van bijvoorbeeld 3mm acrylaat kan een snelheid van 100-150 mm/min met 90-100% vermogen nodig zijn om een schone rand te krijgen zonder te verbranden.

Verschillende materialen reageren verschillend op lasersnijden, waardoor specifieke instellingen nodig zijn om kwaliteitsproblemen te voorkomen. Metalen zoals roestvrij staal en aluminium kunnen op hogere snelheden worden gesneden met hogere vermogensinstellingen, terwijl materialen zoals hout en acryl preciezere instellingen vereisen om verbranding of onvolledige sneden te voorkomen.

Door het laservermogen en de snijsnelheid zorgvuldig te beheren en aan te passen op basis van het materiaal en de gewenste snijkwaliteit, kunnen operators hun lasersnijprocessen optimaliseren en efficiënte en nauwkeurige resultaten behalen zonder het materiaal of de apparatuur te beschadigen.

De methoden om de lasersnijsnelheid te verhogen omvatten voornamelijk de volgende aspecten:

Het laservermogen aanpassen: De grootte van het laservermogen heeft een directe invloed op de snijsnelheid, naadbreedte, snijdikte en snijkwaliteit. Het juiste laservermogen kan de snijefficiëntie verbeteren, maar het is belangrijk om te weten dat het vereiste vermogen afhangt van de eigenschappen van het materiaal en het snijmechanisme. Bijvoorbeeld, bij het snijden van koolstofstaal kan de snijsnelheid verhoogd worden door het type snijgas te veranderen.

Snijparameters optimaliseren: Rationele instellingen van snijsnelheid, vermogen en gassnijden hebben een significante invloed op de snijkwaliteit en -efficiëntie. Door snijplannen te simuleren kan het optimale snijpad bepaald worden om overmatige herhalingen van snedes en verplaatsingen te vermijden en zo de snijsnelheid te verhogen.

Verbetering van de snijkopstructuur: Het kiezen van het juiste snijgas en het verbeteren van de snijkopstructuur is ook een van de effectieve methoden om de snijsnelheid te verhogen.

Snijparameters aanpassen aan de materiaaleigenschappen: Verschillende metalen materialen (zoals aluminium plaat, roestvrij staal, koolstofstaal, koper plaat en gelegeerde materialen, etc.) en materiaaldikte zullen de snelheid van het lasersnijden beïnvloeden. Daarom is het noodzakelijk om de snijparameters aan te passen aan de specifieke eigenschappen van het materiaal.

Prestaties van apparatuur verbeteren: Door het vermogen van de lasergenerator te verhogen om de ideale waarde te bereiken, kunnen de snijsnelheid en het snijeffect direct en effectief worden verbeterd.

Straalmodus en focusafstand aanpassen: Door de modus van de straal aan te passen en te zorgen voor een verandering in de lasersnijsnelheid binnen een bepaald bereik, moet aandacht worden besteed aan het aanpassen van het laservermogen, de snijsnelheid en de focusafstand om het beste snijeffect te bereiken.

Een autofocus lasersnijkop gebruiken: Het gebruik van een autofocus lasersnijkop kan de focussnelheid van de machine verbeteren, tijdverlies door handmatig focussen vermijden en zo indirect de snijsnelheid verhogen.

Bij verschillende laservermogens zijn de belangrijkste parameters voor het verbeteren van de snijefficiëntie: snijsnelheid, laservermogen, focusgrootte en focusdiepte. Ten eerste is het laservermogen een van de belangrijke factoren die de snijsnelheid en efficiëntie beïnvloeden. Met het toenemen van het laservermogen kan een hogere snijsnelheid worden bereikt, vooral bij het verwerken van platen van gemiddelde en geringe dikte kan het toenemen van het laservermogen de snijefficiëntie aanzienlijk verbeteren.

Daarnaast is de juiste focuspositie cruciaal voor het verkrijgen van een stabiele en efficiënte snijkwaliteit. Naast de bovenstaande parameters hebben ook de keuze en het debiet van de hulpgassen een grote invloed op de snijefficiëntie.

Zuurstof kan deelnemen aan metaalverbranding en is geschikt voor het snijden van de meeste metalen, terwijl inerte gassen en lucht geschikt zijn voor het snijden van sommige metalen. Dit suggereert dat bij het kiezen van de parameters van een lasersnijmachine niet alleen rekening moet worden gehouden met het laservermogen en de focusinstellingen, maar dat ook de keuze en het debiet van de hulpgassen moet worden aangepast aan de kenmerken en vereisten van het te snijden materiaal.

De belangrijkste parameters voor het verbeteren van de efficiëntie van lasersnijden zijn laservermogen, snijsnelheid, focusgrootte, focusdiepte en de keuze en stroming van hulpgassen. Deze parameters moeten worden geoptimaliseerd en aangepast aan de specifieke snijtaak en materiaaleigenschappen.

Bij het lasersnijden is het van cruciaal belang om het bundelpatroon en de focusafstand te optimaliseren voor het beste snijresultaat. In eerste instantie moet de juiste focuspositie worden gekozen op basis van verschillende materialen en snijvereisten. De positie van de focus kan van invloed zijn op de fijnheid van de doorsnede van het gesneden materiaal, de toestand van slak op de bodem en of het materiaal kan worden doorgesneden.

Bijvoorbeeld in fiber lasersnijmachinesDe kleinste spleet en de hoogste efficiëntie kunnen worden bereikt wanneer de focus in de optimale positie ligt. Als de focus van de laserstraal geminimaliseerd is, wordt puntschieten gebruikt om initiële effecten te creëren en wordt de focuspositie bepaald op basis van de grootte van het lichtvlekkeneffect. Deze positie is de optimale verwerkingsfocus.

Naast het aanpassen van de focuspositie kan het bundelpatroon worden geoptimaliseerd met behulp van diffractieve multifocale optische elementen. Deze unieke diffractieve optische componenten kunnen de bundel scheiden op de focusas, wat verbeterde schuine snijeffecten oplevert. Verder is een bundelvormer ook een belangrijk hulpmiddel dat de snijeffecten kan verbeteren door invallend licht te laten diffracteren via een optimalisatiealgoritme.

Bij praktische bewerkingen is het cruciaal om de focusafstand correct in te stellen voor het snijeffect. Oplossingen zijn onder andere het instellen van de optimale snijfocusafstand, het gebruik van gewichten om het materiaal vlak te maken en het gebruik van een focusliniaal om te controleren of de hoogte van elk deel van de werktafel consistent is. Bovendien is het optimaliseren van de afstand tussen de bewerkingspunten een aspect van het verbeteren van de snijkwaliteit. Als de afstand tussen de bewerkingspunten bijvoorbeeld 1 μm is, kan een betere kwaliteit van de ruwheid van de bewerkingsdoorsnede worden verkregen.

Door de focuspositie nauwkeurig in te stellen, het bundelpatroon te optimaliseren met behulp van diffractieve optische componenten en bundelvormers, en aandacht te besteden aan de instellingen van focusafstand en verwerkingspuntafstand, kunnen het bundelpatroon en de focusafstand tijdens het lasersnijden effectief worden geoptimaliseerd om het beste snijeffect te bereiken.

De keuze van het gas in lasersnijprocessen heeft een significante invloed op de snijsnelheid, de kwaliteit en de algehele efficiëntie. Verschillende gassen hebben een unieke wisselwerking met het materiaal en beïnvloeden de nauwkeurigheid van de snede, de kwaliteit van de randen en de snelheid waarmee de laser kan bewegen. Inzicht in deze effecten is cruciaal voor het optimaliseren van lasersnijbewerkingen in verschillende materialen.

Zuurstof wordt veel gebruikt bij het lasersnijden, vooral voor koolstofstaal. Het bevordert een exotherme reactie met het metaal, wat het snijproces verbetert. Deze reactie helpt niet alleen bij het afvoeren van warmte, maar ondersteunt ook de verbranding, wat leidt tot hogere snijsnelheden.

Stikstof wordt vaak gebruikt voor het snijden van roestvrij staal, aluminium en andere metalen waarbij oxidatie moet worden voorkomen. Stikstof verdringt zuurstof rond het snijgebied, waardoor de vorming van oxiden op het snijoppervlak wordt voorkomen.

Perslucht wordt vaak gebruikt voor het snijden van niet-metalen materialen zoals hout, kunststof en acryl. Het zorgt voor een koelend effect en helpt bij het verwijderen van puin, maar het verhoogt de snijsnelheid voor metalen materialen niet significant.

Argon is een inert gas dat gebruikt wordt voor precisiesnijden, vooral voor dunne materialen of wanneer een zuivere, oxidevrije snede gewenst is. Het helpt oxidatie voorkomen, maar verhoogt niet inherent de snijsnelheid.

Samengevat is het kiezen van het juiste gastype en het optimaliseren van de druk en zuiverheid essentieel voor het behalen van de beste resultaten bij het lasersnijden. Elk gas heeft zijn unieke voordelen en toepassingen en beïnvloedt zowel de snijsnelheid als de kwaliteit van het eindproduct. Door deze invloeden te begrijpen, kunnen operators weloverwogen beslissingen nemen om hun lasersnijprocessen te verbeteren.

Het optimaliseren van de lasersnijsnelheid is cruciaal voor het verhogen van de productiviteit, het verbeteren van de snijkwaliteit en het verlagen van de operationele kosten. Hier zijn verschillende tips en technieken om optimale lasersnijsnelheden te bereiken voor verschillende materialen en toepassingen:

Het juiste instellen van het laservermogen en de brandpuntspositie is essentieel om efficiënt te kunnen snijden.

Pas de snijsnelheid aan op basis van het te snijden materiaal om de prestaties en kwaliteit te optimaliseren.

Hulpgassen spelen een belangrijke rol bij het lasersnijden door de snijkwaliteit en -snelheid te verbeteren.

De gasstroom bewaken en aanpassen om de snijkwaliteit en efficiëntie te behouden.

Verfijn de eerste doorboring en optimaliseer het snijpad voor betere resultaten.

Zorg voor een gecontroleerde omgeving en voer regelmatig onderhoud uit om de snijprestaties te verbeteren.

Herhalingssnelheid en frequentie aanpassen op basis van materiaaleigenschappen.

Zorg voor een goede balans tussen snijsnelheid en kwaliteit voor optimale resultaten.

Door deze tips en technieken toe te passen, kunnen operators lasersnijsnelheden optimaliseren en efficiënte, precieze en hoogwaardige sneden maken in verschillende materialen en toepassingen.

Hieronder vindt u antwoorden op een aantal veelgestelde vragen:

De typische snijsnelheid voor een 1000W laser op koolstofstaal varieert afhankelijk van de dikte van het materiaal. Voor dunne platen tot 1 mm kan de snijsnelheid relatief hoog zijn, hoewel specifieke snelheden niet gedetailleerd zijn. Voor gemiddelde diktes van 1 tot 5 mm ligt de snijsnelheid meestal rond de 2-3 meter per minuut (m/min). Een 1000W laser kan bijvoorbeeld 5 mm dik koolstofstaal snijden met ongeveer 2-3 m/min. Bij het snijden van dikkere materialen tot 10 mm neemt de snelheid af; een 8 mm dik koolstofstaal kan bijvoorbeeld gesneden worden met ongeveer 1,6 m/min. Deze snelheden worden beïnvloed door factoren zoals laservermogen, materiaaldikte en de specifieke eigenschappen van de lasersnijmachine. Het aanpassen van de snijsnelheid is essentieel om een optimale snijkwaliteit en efficiëntie te bereiken.

Laservermogen heeft een grote invloed op de snijsnelheid bij lasersnijprocessen. Een hoger laservermogen zorgt voor hogere snijsnelheden door meer energie per tijdseenheid aan het materiaal te leveren. Door deze verhoogde energie kan de laser het materiaal sneller smelten en verdampen, waardoor het snijproces sneller verloopt. Omgekeerd vereist een lager laservermogen lagere snijsnelheden om volledige penetratie te garanderen en de snijkwaliteit te behouden.

Materiaaleigenschappen, zoals thermische en optische eigenschappen, spelen ook een cruciale rol. Materialen met een hoge thermische geleidbaarheid, zoals koper en aluminium, hebben een hoger laservermogen of lagere snijsnelheden nodig om effectief te kunnen snijden. Daarentegen kunnen materialen met een lager warmtegeleidingsvermogen, zoals roestvast staal, op hogere snelheden worden gesneden met hetzelfde laservermogen.

De dikte van het materiaal is een andere belangrijke factor. Dikkere materialen vereisen meer laservermogen om volledig te kunnen doordringen, waardoor de snijsnelheid moet worden verlaagd. Voor het snijden van 1 mm dik zacht staal kan bijvoorbeeld een laservermogen van 1 kW en een snijsnelheid van 20 meter per minuut nodig zijn, terwijl voor het snijden van 10 mm dik zacht staal 4 kW laservermogen en een gereduceerde snijsnelheid van 5 meter per minuut nodig kan zijn.

Het type hulpgas en de druk hebben ook invloed op het snijproces. Het gebruik van zuurstof als hulpgas kan de exotherme reactie versterken, waardoor hogere snijsnelheden mogelijk zijn in vergelijking met het gebruik van stikstof. Daarnaast beïnvloedt de kwaliteit van de laserstraal de grootte van de gefocuste spot en de vermogensdichtheid, waarbij een hogere straalkwaliteit een nauwkeurigere focussering en een hogere vermogensdichtheid mogelijk maakt, wat hogere snijsnelheden ondersteunt bij een gegeven laservermogen.

Hoewel hogere snijsnelheden de productiesnelheid kunnen verbeteren, kunnen ze ten koste gaan van de snijkwaliteit. Langzamere snijsnelheden bieden een betere controle en een fijnere snijkwaliteit, maar verminderen de productie-efficiëntie. Daarom is het balanceren van laservermogen en snijsnelheid essentieel om optimale resultaten te behalen, rekening houdend met materiaaleigenschappen, dikte en gewenste snijkwaliteit.

Het optimaliseren van de lasersnijsnelheid vereist een zorgvuldige afweging van verschillende parameters om zowel efficiëntie als kwaliteit te garanderen. Hier zijn de best practices om te overwegen:

Pas de snijsnelheid aan aan de dikte van het materiaal en de gewenste snijkwaliteit. Hogere snelheden kunnen leiden tot onvolledige snedes of ruwe randen, terwijl lagere snelheden kunnen zorgen voor schonere snedes maar de productiviteit kunnen verlagen. Voor dikkere materialen zijn over het algemeen lagere snelheden nodig om volledige penetratie te garanderen en defecten zoals brandplekken of slijpselvorming te minimaliseren.

Breng vermogen en snelheid in balans om hitteschade te voorkomen en de snijkwaliteit te behouden. Een hoger laservermogen maakt hogere snijsnelheden mogelijk, vooral voor dikkere materialen of meer reflecterende oppervlakken, maar een lager vermogen kan geschikter zijn voor delicate taken die een hoge precisie vereisen.

Zorg ervoor dat de focuspositie van de laserstraal nauwkeurig is gekalibreerd ten opzichte van het materiaaloppervlak om maximale energie te leveren en taps toelopende snijranden te voorkomen. Voor sterk geleidende materialen kan een positionering van het brandpunt iets boven het materiaaloppervlak helpen bij een snelle warmteafvoer.

Pas de pulsfrequentie (herhalingsfrequentie) op de juiste manier aan. Hogere frequenties kunnen de zachtheid van de sneden in dunnere materialen verbeteren door de energie gelijkmatiger te verdelen, terwijl lagere frequenties effectiever zijn voor dikkere materialen om voldoende koeltijd tussen de pulsen toe te staan.

Stel de hulpgasparameters correct in. Het type en de druk van het hulpgas zijn cruciaal. Hogere gasstromen zijn nodig voor dikkere materialen om gesmolten metaal effectief te verwijderen, terwijl lagere stroomsnelheden geschikt zijn voor dunnere materialen om dispersie van het smeltbad te voorkomen. Voor sterk geleidende materialen zoals koper en messing wordt vaak stikstof gebruikt om oxidatie te voorkomen en zuivere snijranden te verkrijgen.

Maak materiaalspecifieke aanpassingen. Verschillende materialen reageren verschillend op lasersnijparameters. Metalen met een hoge thermische geleidbaarheid, zoals koper en aluminium, vereisen een hoger piekvermogen, pulsvormende technieken en het wiebelen van de straal om de warmteafvoer en drossvorming te beheersen. Voor roestvast staal zijn een nauwkeurige focus en de juiste afstelling van de inschakelduur essentieel.

De inschakelduur beheren (het percentage van de tijd dat de laser actief is). Een hogere inschakelduur kan de snijsnelheid verhogen, maar kan leiden tot oververhitting en materiaalschade. Aanpassingen moeten gebaseerd zijn op de materiaaleigenschappen om optimale resultaten te garanderen.

Voer testsneden uit op afvalmateriaal voordat je aan een project begint om de vermogensinstellingen, snijsnelheid en andere parameters nauwkeurig af te stellen. Kalibreer regelmatig de focuspositie en andere instellingen om een hoge snijkwaliteit te behouden.

Houd rekening met het snijpatroon, omdat dit kan beïnvloeden hoe het laservermogen wordt gebruikt. Complexe patronen kunnen lagere snelheden of aangepaste vermogensniveaus vereisen om de precisie te behouden zonder de snelheid in gevaar te brengen. De keuze van het patroon kan ook de warmteverdeling over het materiaal beïnvloeden, wat de uiteindelijke snijkwaliteit beïnvloedt.

Door deze parameters zorgvuldig aan te passen en rekening te houden met de specifieke eigenschappen van het te snijden materiaal, kun je de lasersnijsnelheid optimaliseren om efficiënte en hoogwaardige resultaten te behalen.

De keuze van het gas bij het lasersnijden beïnvloedt zowel de snijsnelheid als de kwaliteit van de snede aanzienlijk. Er worden verschillende gassen geselecteerd op basis van het type materiaal dat wordt gesneden en het gewenste resultaat.

Zuurstof wordt vaak gebruikt voor het snijden van koolstofstaal omdat het exotherm reageert met het materiaal, wat het snijproces verbetert en snellere snijsnelheden mogelijk maakt. Deze reactie kan echter de snijranden oxideren, wat ongewenst kan zijn voor bepaalde toepassingen.

Stikstof heeft de voorkeur voor het snijden van materialen zoals roestvrij staal, aluminium en koper omdat het een inert gas is dat oxidatie voorkomt, wat resulteert in schone en precieze randen. Hoewel het snijden met stikstof meestal een hoge gasdruk vereist, kan het hogere snijsnelheden bereiken met een hogere energie-input in vergelijking met zuurstof.

Argon wordt gebruikt voor het snijden van materialen zoals titanium waar stikstof kan reageren en randen van lage kwaliteit kan produceren. Argon voorkomt oxidatie en nitridatie, maar is duurder dan stikstof. Voor het snijden van titanium met ultrahoge kwaliteit kan een argon/helium mengsel gebruikt worden om hogere snijsnelheden en zeer schone randen te krijgen.

Perslucht is de voordeligste optie en is geschikt voor een breed scala aan materialen, waaronder aluminium en roestvrij staal. Het vereist een hoge druk en een laag dauwpunt om vervuiling te voorkomen, maar het kan minimale oxidatie introduceren en is minder geschikt voor delicate elementen op dunnere materialen.

Wat de snijsnelheid betreft, verbetert zuurstof het snijproces door met het materiaal te reageren, wat over het algemeen resulteert in lagere snijsnelheden vanwege de exotherme reactie. Het maakt echter systemen met een lager vermogen mogelijk om dikkere materialen effectief te snijden. Stikstof kan hogere snijsnelheden bereiken door zijn inerte aard en de hoge druk die nodig is, wat helpt bij het efficiënt verwijderen van gesmolten materiaal uit de snijzone. Een argon/helium mengsel maakt snellere snijsnelheden voor titanium mogelijk vanwege de uitstekende warmteoverdrachtseigenschappen van helium.

De keuze van het gas heeft ook invloed op de snijkwaliteit. Stikstof en argon produceren schone randen zonder oxide, wat cruciaal is voor hoge precisie en lage tolerantiegrenzen. Zuurstof kan geoxideerde randen produceren, wat in bepaalde toepassingen onaanvaardbaar kan zijn. Het hulpgas helpt om gesmolten materiaal van de snede weg te blazen, zodat het zich niet opnieuw kan afzetten en er gladde randen ontstaan. Een hoge gasdruk is hiervoor essentieel, vooral bij inerte gassen zoals stikstof en argon. De juiste gasdruk zorgt ervoor dat het snijoppervlak niet ruw is en de sleuf niet breed, waardoor gedeeltelijk smelten van het snijgedeelte wordt voorkomen.

De gasdruk is een andere belangrijke factor. Een te lage druk kan leiden tot smelten tijdens het snijden en een verminderde productie-efficiëntie, terwijl een te hoge druk kan resulteren in een ruw snijoppervlak en een bredere spleet. De optimale gasdruk varieert met de materiaaldikte. Bijvoorbeeld, bij het snijden van koolstofstaal moet de druk afnemen met toenemende materiaaldikte, terwijl voor roestvast staal de druk moet toenemen met de dikte.

Samengevat is de keuze van het gas en de druk ervan cruciaal voor het bereiken van de gewenste snijsnelheid en -kwaliteit. Elk gas heeft zijn specifieke voordelen en is geschikt voor verschillende materialen, en het optimaliseren van de gasdruk is essentieel om snedes van hoge kwaliteit te behouden.