In de snel evoluerende wereld van het metaalsnijden woedt een strijd tussen laser en plasma. Naarmate de technologie voortschrijdt, verschuift het landschap en worden oude aannames op de proef gesteld. Ga met ons mee op verkenning naar de baanbrekende ontwikkelingen die de industrie opnieuw vormgeven en ontdek hoe de opkomst van lasers met ultrahoog vermogen een revolutie teweegbrengt in de manier waarop we metaal snijden. Bereid je voor op een fascinerende vergelijking van deze twee titanen van de metaalbewerking.

De evolutie van de lasersnijtechnologie heeft het landschap van de metaalbewerking aanzienlijk veranderd. Van oudsher domineerde lasersnijden het verwerken van dunne platen onder de 10 mm, terwijl plasmasnijden een duidelijk voordeel had in het bereik van 30-50 mm dikte vanwege de superieure snelheid. De komst van multi-kilowatt lasers, met name de wijdverspreide toepassing van 60kW systemen, heeft de mogelijkheden voor lasersnijden drastisch uitgebreid naar toepassingen voor middelgrote en dikke platen.

Deze technologische sprong heeft geleid tot een duidelijke daling van de markt voor plasmasnijden, waarbij lasersystemen geleidelijk plasma verdringen in talrijke toepassingsscenario's. De snelle opkomst van lasersnijden kan worden toegeschreven aan twee primaire factoren: de volwassenwording van de vezellasertechnologie met hoog vermogen en de groeiende vraag van industrieën zoals staalconstructie, scheepsbouw, lucht- en ruimtevaart en kernenergie, die efficiënte, zeer nauwkeurige verwerking van dikke platen vereisen.

Het enthousiasme van de industrie voor multi-kilowatt lasers is niet aflatend en dringt snel door in de lasersector. Deze trend is echter niet zonder tegenstanders, vooral met betrekking tot de onlangs geïntroduceerde 60kW lasersnijmachines, die tot veel discussie hebben geleid onder professionals in de industrie.

In tegenstelling tot de aanvankelijke scepsis heeft de marktvraag naar 60kW lasersnijsystemen het beschikbare aanbod in een opmerkelijk kort tijdsbestek van minder dan zes maanden overtroffen. Met name de staalbouwsector heeft een sterke voorkeur voor deze ultra-high-power lasersnijders laten zien, en investeert er herhaaldelijk in om plasmasnijsystemen te vervangen. Deze trend lijkt eerdere twijfels tegen te spreken en onderstreept het transformatieve potentieel van ultra-high-power lasers in metaalsnijprocessen.

De impact van deze geavanceerde lasersystemen reikt veel verder dan traditionele procesvervanging, biedt nieuwe mogelijkheden in toepassingsscenario's en verandert het landschap van metaalbewerking fundamenteel. Naarmate de technologie zich verder ontwikkelt, belooft ze nog meer efficiëntie en mogelijkheden te bieden bij het verwerken van dikke platen in verschillende industriële sectoren.

De vervanging van plasmasnijden door lasertechnologie gaat steeds sneller.

Zelfs voordat lasersnijden op grote schaal werd toegepast, was plasmasnijden het meest volwassen proces in de metaalbewerking. Het maakte gebruik van de hitte van een plasmaboog met hoge temperatuur om het metaal plaatselijk te smelten bij de snede en het momentum van het hogesnelheidsplasma werd gebruikt om het gesmolten metaal uit te werpen en zo een snede te vormen. Plasmasnijden stond bekend om zijn redelijke kwaliteit en kosten. In die tijd werd plasmasnijden nog steeds veel gebruikt in de segmenten voor dunne en middelgrote platen vanwege de hoge snijsnelheid en de soepele snijwerking. kerf.

Maar met de opkomst van het lasersnijden begon het tot op zekere hoogte invloed te krijgen op het plasmasnijden. Bij het snijden van dunne platen hebben fiberlasers op kilowattniveau een absoluut voordeel ten opzichte van plasmasnijden in termen van kwaliteit en efficiëntie. Door hun hoge precisie, smalle kerf, minimale warmte-beïnvloede zone, braamvrije randen en hoge snijsnelheid hebben ze de voorkeur op dit gebied. De nadelen van plasmasnijden worden daarentegen steeds duidelijker.

Om de impact van lasersnijden tegen te gaan, hebben fabrikanten van apparatuur meer verfijnde plasmasnijmachines ontwikkeld om problemen zoals ruwe snijvlakken en slechte haaksheid aan te pakken. Door de opening van het mondstuk te verkleinen, wordt een sterk gecomprimeerde boog gecreëerd, waardoor de stroomdichtheid aanzienlijk toeneemt om een hogere snijprecisie en oppervlakteafwerking te bereiken. Desondanks kan plasmasnijden op het gebied van dunne plaat nog steeds niet concurreren met lasersnijden als het gaat om verwerkingsefficiëntie, precisie en milieuvriendelijkheid.

Naarmate de dikte van de verwerkte materialen toenam, stond ook het lasersnijden op kilowattniveau voor uitdagingen. In het segment van middelgrote en dikke platen van 30-50 mm was de snijsnelheid van lasersnijden aanzienlijk lager dan die van precisieplasmasnijmachines, die hun positie in dit domein behielden.

Tegen 2020 had de komst van de tien-kilowatt-lasersnijtechnologie nieuw leven geblazen in de metaalverwerking en bijgedragen aan de transformatie en opwaardering van traditionele industrieën. Op dat moment ging lasersnijden het tien kilowatt tijdperk in en startte een tweede ronde van uitdagingen tegen plasma, waarbij de enorme plasmasnijmarkt fel werd bevochten.

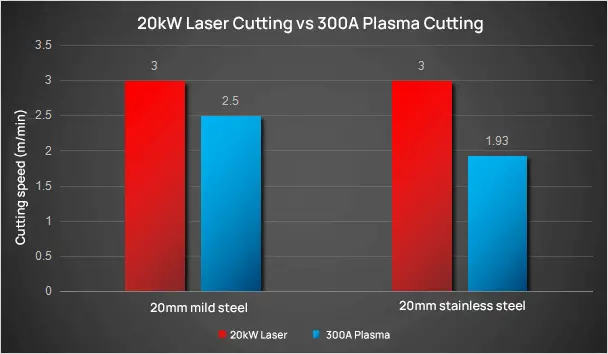

Voor koolstofstaal/roestvrij staal tot 20 mm dik overtreft een 20kW lasersnijsysteem de efficiëntie van een 300A plasmasnijder. De initiële aanschafkosten van lasersnijden zijn echter aanzienlijk hoger dan die van plasmasnijden, waardoor gebruikers twijfelen tussen de twee opties. Het was nog te vroeg om een volledige vervanging te bespreken.

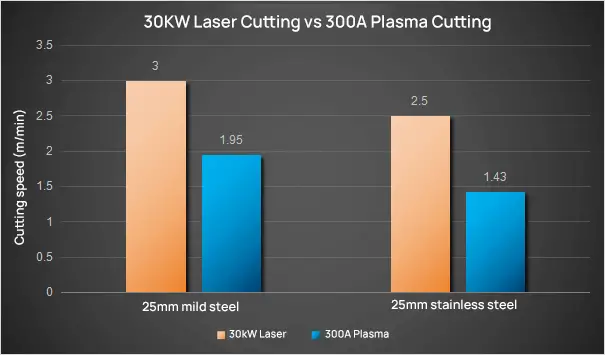

Tegen 2022 begon de wijdverspreide toepassing van 30kW lasertechnologie de dominante positie van plasmasnijden echt aan het wankelen te brengen, wat vooral gevolgen had voor de markt van middelgrote tot dikke platen.

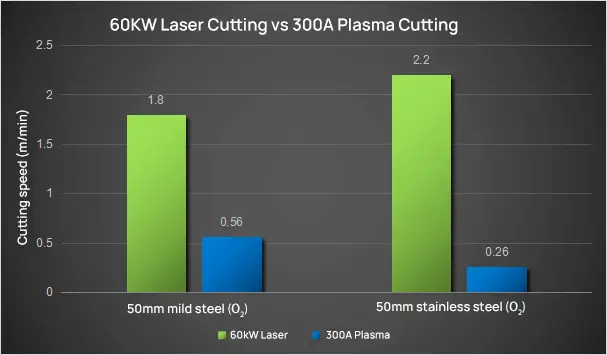

In 2023 leidde de snelle vooruitgang van de binnenlandse ultra-high-power fiberlasertechnologie tot de opkomst van 60kW lasers, die de beperkingen van de snijdikte doorbraken en opnieuw het plasmasnijden uitdaagden.

In termen van snijefficiëntie en kwaliteit kan 60kW lasersnijden nu plasmasnijden volledig vervangen. Op dit moment zijn lasersnijden en plasmasnijden aan elkaar gewaagd in termen van algemene economische voordelen, waarbij ze elk de helft van de markt domineren. Ultra-high-power lasersnijden onthult een extreem breed toepassingsgebied.

In de afgelopen jaren hebben lasersnijtoepassingen een exponentiële groei doorgemaakt, gedreven door de veranderende eisen in de verwerkende industrie en de dalende kosten van lasersystemen met hoog vermogen. Deze groei is vooral duidelijk in de precisieproductiesectoren, waar de mogelijkheden van de technologie aansluiten bij de steeds strengere productievereisten.

Hoewel plasmasnijden een haalbare optie blijft voor dikkere materialen, heeft het te kampen met beperkingen bij het verwerken van plaatmateriaal met een dikte van minder dan 6 mm, vooral voor toepassingen die een hoge snijnauwkeurigheid vereisen. De intense hitte die vrijkomt tijdens het plasmasnijden kan leiden tot thermische vervorming en randvervorming, waardoor de dimensionale stabiliteit van dunne werkstukken in gevaar komt.

Omgekeerd heeft lasersnijden zich ontpopt als de voorkeursmethode voor een breed scala aan materialen, met duidelijke procesvoordelen. De precisie en veelzijdigheid zijn vooral gunstig bij het werken met materialen met een hoog smeltpunt, hittebestendige legeringen en superharde legeringen. De gefocuste laserstraal zorgt voor minimale warmte-beïnvloede zones, wat resulteert in schonere sneden en minder materiaalvervorming. Bovendien blinkt lasersnijden uit in het verwerken van halfgeleidermaterialen, niet-metalen substraten en geavanceerde composietmaterialen, met een ongeëvenaarde nauwkeurigheid en randkwaliteit. Het vermogen van deze technologie om diverse materialen met hoge precisie te verwerken, heeft het gepositioneerd als een hoeksteen in moderne productieprocessen, van ruimtevaartcomponenten tot micro-elektronica.

| Fiber lasersnijden | Plasmasnijden | |

| Principe | Een hogevermogensdichtheid laser bundel wordt gebruikt om het oppervlak van het materiaal te scannen, waarbij het snel wordt verhit tot temperaturen van duizenden tot tienduizenden graden Celsius. Hierdoor smelt of verdampt het materiaal en het gesmolten of verdampte materiaal wordt vervolgens met een gas onder hoge druk uit de spleet verwijderd. | Met zuurstof of stikstof als werkgas dient een plasmaboog met hoge temperatuur en hoge snelheid als hittebron, waardoor het te snijden metaal plaatselijk smelt. Het gesmolten metaal wordt dan verwijderd door een luchtstroom met hoge snelheid, waardoor een smalle spleet ontstaat. |

| Materiaal | Metalen materialen, speciale metalen materialen en niet-metalen materialen | Koolstofstaal, roestvrij staal, aluminium, koper, gietijzer en andere metalen materialen |

| Snijdikte | Medium dikke plaat | Medium dunne plaat |

| Snijnauwkeurigheid | Eindbewerking (binnen 0,2 mm) | Ruwe bewerking (binnen 1 mm) |

| Sleufbreedte | Zeer klein (0,2 ~ 0,3 mm) | Klein |

| Warmte beïnvloede zone | Zeer klein (breedte 0,1 mm) | Klein |

| Plaatvervorming | Zeer klein | Klein |

Bij het vervangen van sommige ponsfuncties door lasersnijden kan het nodig zijn om een afkantpers kopen om het daaropvolgende buigproces te voltooien.

Dit is een veel voorkomende overweging voor klanten wanneer een lasersnijmachine kopen.

| Item | Fiber lasersnijden | Plasmasnijden | Voordelen van fiberlaser |

| Nauwkeurigheid positionering | 0,14 mm | 0,4 mm | Hoge nauwkeurigheid |

| Sectie loodrechtheid | 0,2 mm (40 mm) | 5 mm (40 mm) | Geen afwerking nodig |

| Sleufbreedte | 0,2-1,5mm | 2-5 mm | Materialen besparen |

| Gereserveerde rand en gemeenschappelijke rand | 3-4 mm | 10 mm | Materialen besparen |

| Warmte beïnvloede zone | 0,1-0,4 mm | 0,5-2,0 mm | Kleine vervorming |

| Sectie kwaliteit | Uitstekend, minder slakvorming | Normaal | Geen slijpen nodig |

| Snijsnelheid (binnen 20 mm) | Zeer snel | Normaal | Hoge productie-efficiëntie |

| Snij een klein gat | Diameter-diepteverhouding: 10-20% | Kan geen gat snijden | Sla boren machine en overdracht |

| Afschuinen | Afschuinen | Over het algemeen niet | Afschuinmachine |

| Werkomgeving | Schoon | Rook vulde het huis | Gezondheid en milieubescherming |

Door de toenemende populariteit van lasers met hoog vermogen kan lasersnijapparatuur de diktelimiet overschrijden.

Voorheen was het verkoopvolume van lasers met hoog vermogen erg laag en werd de toepassing van lasersnijden lange tijd beperkt door de dikte.

Traditioneel, vlamsnijden werd verondersteld het breedste plaatdiktebereik te hebben, geschikt te zijn voor het verwerken van dikke en extra dikke platen met lage nauwkeurigheidseisen en duidelijke snelheidsvoordelen te hebben voor platen dikker dan 50 mm.

Plasmasnijden daarentegen heeft een duidelijk snelheidsvoordeel in het bereik van 30-50 mm, maar is niet geschikt voor extreem dunne platen (<2 mm).

Aan de andere kant heeft lasersnijden, waarbij meestal lasers op kilowattniveau worden gebruikt, duidelijke voordelen in snelheid en nauwkeurigheid voor platen onder 10 mm.

In de afgelopen jaren, met de groeiende populariteit van lasers met hoog vermogen, is lasersnijapparatuur langzaam doorgedrongen tot de middeldikke industrie. plaat snijden markt.

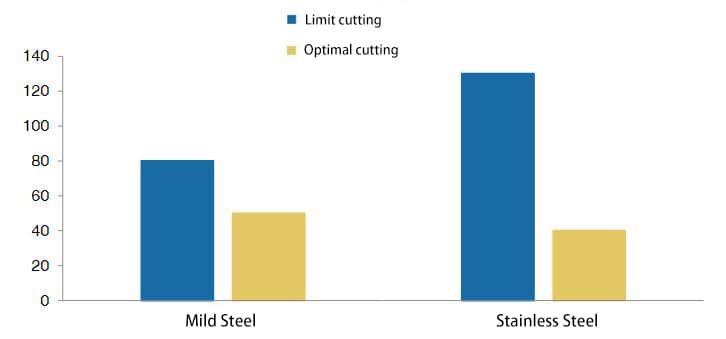

De maximale snijdikte en optimale snijdikte voor een 20kW watt lasersnijmachine (mm) zijn inbegrepen.

De toename in vermogen resulteert in een toename in snijdikte en efficiëntie van de apparatuur.

Volgens de statistieken heeft de 20kW lasersnijmachine een optimale snijdikte bereikt van 50mm voor zacht staal en 40mm voor roestvrij staal.

Op basis van hun dikte worden stalen platen over het algemeen ingedeeld in dunne platen ( 60 mm).

Met een snijvermogen van 10000 watt kan de lasersnijmachine nu middelgrote platen en de meeste dikke platen snijden, waardoor de toepassingen worden uitgebreid naar het gebied van middelgrote platen.

Bovendien resulteren lasers met een hoog vermogen ook in een verbeterde snijefficiëntie.

Bijvoorbeeld, de snijefficiëntie van een 30000 watt lasersnijmachine op een 50 mm zacht staalplaat kan worden verhoogd met 88% in vergelijking met een machine van 20000 watt.

Zie ook:

Voordelen van hoogvermogen fiberlasersnijden ten opzichte van plasmasnijden

| Dikte | 15kW (m/min) | 20kW (m/min) | 30kW (m/min) | Efficiëntieverbetering (30kW meer dan 20kW) |

| 8 | 11 | 15 | 22 | 47% |

| 10 | 8 | 11 | 17 | 55% |

| 14 | 5 | 6 | 7.5 | 25% |

| 20 | 1.5 | 2.5 | 4.5 | 80% |

| 30 | 0.9 | 1.2 | 1.6 | 33% |

| 40 | 0.35 | 0.6 | 1 | 67% |

| 50 | 0.2 | 0.4 | 0.75 | 88% |

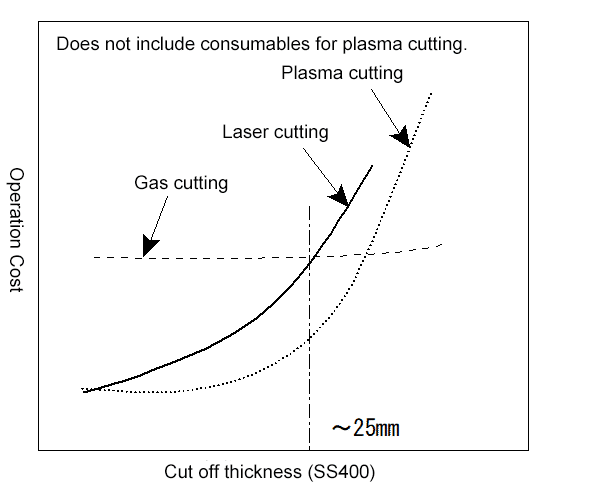

Op het gebied van middeldikke plaat snijdenDe kosten van lasersnijden zijn aanzienlijk lager dan die van plasmasnijden.

Plasmasnijden is een van de belangrijkste methoden voor dikke platen, maar de kosten van lasersnijden zijn om twee redenen lager:

Bij het snijden van een 30 mm dikke koolstofstalen plaat bijvoorbeeld, zijn de bedrijfskosten per meter voor 12kW lasersnijden, 20kW lasersnijden en 300A plasmasnijden respectievelijk 3,05 yuan/meter, 1,32 yuan/meter en 3,13 yuan/meter.

De 20kW lasersnijmethode bespaart 57,8% aan bedrijfskosten vergeleken met de 300A plasmasnijmethode, wat een aanzienlijk kostenvoordeel oplevert.

Kostenvergelijking tussen lasersnijden en plasmasnijden

| Kostenpost | Lasersnijden (12KW) | Lasersnijden (20kW) | Plasmasnijden (300A) |

| Kwetsbare onderdelen van apparatuur (yuan / uur) | 5 | 5 | 70 (elektrode, mondstuk, wervelring, enz.) |

| Zuurstofverbruik (yuan/uur) | 60 | 80 | 80 |

| Kwetsbare onderdelen van apparatuur (yuan/uur) | 10 (plaatdikte > 20 mm) | 10 (plaatdikte > 20 mm) | 12 |

| Behandeling (1 persoon) + polijsten (2 personen) | 0 | 0 | 60 |

| Vaste kosten (yuan/uur) | 0 | 0 | 60 |

| Boren/positioneren/overbrengen (3 personen + uitrusting) | 65(75) | 85(95) | 282 |

| Snijsnelheid (14 mm koolstofstaal) | 4m/min | 6m/min | 3,4 m/min |

| Bedrijfskosten per meter | 65 / 60 / 4m = 0,27 yuan/m | 85 / 60 / 6m = 0,24 yuan/m | 282 / 60 / 3,4m = 1,38 yuan/m |

| Snijsnelheid (30 mm koolstofstaal) | 0,41m/min | 1,2 m/min | 1,5m/min |

| Bedrijfskosten per meter | 75 / 60 / 0,41m = 3,05 yuan/m | 95 / 60 / 1,2m = 1,32 yuan/m | 282 / 60 / 1,5m = 3,13 yuan/m |

Volgens onze eerdere ervaringen is de vergelijking tussen lasersnijmachines en plasmasnijmachines als volgt:

Lasersnijmachines veroorzaken geen schade aan het werkstuk, terwijl plasmasnijmachines enige schade aan de plaat kunnen veroorzaken, vooral als de toorts of het mondstuk van de plasmasnijmachine problemen ondervindt tijdens het snijproces.

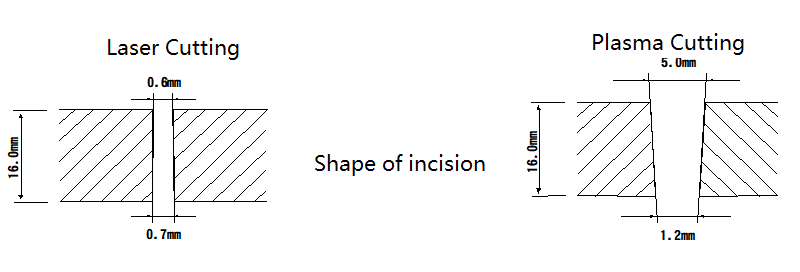

De laserstraal wordt in minuscule punten gefocust, wat resulteert in een smalle snijsleuf voor de lasersnijmachine. De snijgleuf van een plasmasnijmachine is daarentegen iets breder.

Lasersnijmachines hebben een snellere snijsnelheid, sommige machines kunnen snelheden tot 10 meter per minuut bereiken in vergelijking met plasmasnijmachines.

Het snijoppervlak dat geproduceerd wordt door lasersnijmachines is glad en braamvrij, wat resulteert in sneden van hoge kwaliteit.

Het is ook een contactloos snijproces.

Het door warmte beïnvloede gebied is minimaal en er is bijna geen thermische vervorming van het werkstuk, waardoor geen nabewerking nodig is en omgeslagen randen worden voorkomen.

Lasersnijmachines hebben echter een beperkte plaatdikte en hogere verwerkingskosten.

Aan de andere kant kunnen plasmasnijmachines een breed scala aan stalen platen snijden, van 6 mm tot 40 mm, met verschillende modellen en vermogen.

Ze hebben lagere verwerkingskosten en vereisen minder vaardigheden van de operator in vergelijking met lasersnijmachines.

De lasersnijmachine heeft een hoge precisie met een positioneernauwkeurigheid van 0,05 mm en een herpositioneernauwkeurigheid van 0,02 mm, maar vereist een strikte werkomgeving.

Aan de andere kant hebben plasmasnijmachines misschien niet hetzelfde precisieniveau als lasersnijmachines, maar ze stellen wel lage eisen aan de werkomgeving en mobiliteit en hebben een breed scala aan snijmogelijkheden.

Deze voordelen maken de lasersnijmachine geschikt voor het snijden van onderdelen met ingewikkelde vormen en hoge precisievereisten.

De snijdikte is echter beperkt en wordt meestal alleen gebruikt voor het snijden van platen met een dikte van minder dan 8 mm.

Het nadeel van plasmasnijden is dat het moeilijk is om dikke platen te snijden, vooral platen van meer dan 20 mm.

Om deze dikkere platen te snijden is een hoger plasmavermogen nodig, wat de kosten van de apparatuur verhoogt.

1. Vergelijkingstabel voor lasersnijden en plasmasnijden

| Lasersnijden (CO2 laser 4kW) | Plasmasnijden (O2 plasma 230A) | ||

|---|---|---|---|

| Snijdbare materialen | Metaal: koolstofstaal, laag gelegeerd staalroestvrij staal, hooggelegeerd staal, aluminium, koperlegering enz; Niet-metaal: keramiek, kunststof, rubber, hout, leer, doek, papier, film enz. | Hooggelegeerd staal zoals koolstofstaal, laaggelegeerd staal en roestvrij staal. Andere niet-metalen materialen met een hoge viscositeit (rubber, folie, enz.), brosse materialen (keramiek, glas, enz.) kunnen niet worden verwerkt. | |

| Max. snijdikte | 25mm (zacht staal) | 150 mm (ss, ms) | |

| Snijsnelheid (mm/min) | Dikte < 1 | >10,000 | Kan niet snijden |

| 2 | 7,000 | Kan niet snijden | |

| 6 | 3,000 | 3,700 | |

| 12 | 1,800 | 2,700 | |

| 25 | 500 | 1,200 | |

| 50 | Kan niet snijden | 250 | |

| > 100 | Kan niet snijden | - | |

| Sleufbreedte | Smal | Zeer breed | |

| Ongeveer 0,6 mm voor 16 mm zacht staalsnijwerk | Ongeveer 0,5 mm voor 16 mm zacht staal snijden | ||

| Snijgrootte precisie (afgesneden vervorming) | Zeer goed | Normaal | |

| Fout ±0,15mm | Fout 0.5~1mm | ||

| Voordeel | Geschikt voor machinale bewerking met hoge precisie. | Draagbaar | |

| Er is heel weinig thermische vervorming. | Hoge afsnijsnelheid met lage kosten | ||

| Nadeel | De tijd die nodig is voor het boren van gaten neemt aanzienlijk toe naarmate de plaatdikte toeneemt. De kwaliteit van het bewerkte oppervlak is afhankelijk van de staat van het materiaaloppervlak. Variaties in materiaalsamenstelling kan de kwaliteit van het snijvlak beïnvloeden. | De elektrode en het mondstuk hebben een korte levensduur, met twee vervangingen per dag. De snede heeft een grote breedte en aanzienlijke vervorming. De breedte en vorm van de snede kunnen veranderen door slijtage van het mondstuk en de elektrode. Het snijproces maakt een hard geluid. Er wordt een grote hoeveelheid stof geproduceerd. De gaten hebben een grote diameter (variërend van φ12 mm tot φ16 mm). Het is moeilijk om materialen te snijden die gemagnetiseerd zijn. | |

2. De vergelijking van snijsleuven voor lasersnijden en plasmasnijden

3. Levensduur van zuurstofplasma.

| Snijmethode | Type elektrode | De verwerking van elektroden. | Levensduur elektrode | Levensduur sproeier |

|---|---|---|---|---|

| Zuurstof-plasmasnijden. | S-type | Vroeg ontwikkeld | 60 min | 45 min |

| F-type | De gewijzigde versie invoegen | 120 min | 60 min | |

| LL-type | Invoegen van speciale metalen. | 180 min | 60 min | |

| Zuurstofplasmasnijden met watertoevoeging | Vergelijkbaar met F-type | De gewijzigde versie invoegen | 120 min | 150 min |

1 cyclus van boog openen/sluiten, 1 min. langlevendheidsvergelijking van duurzaamheidstests (Afschakelstroomwaarde: 250 A)

4. De relatie tussen plaatdikte en kosten.

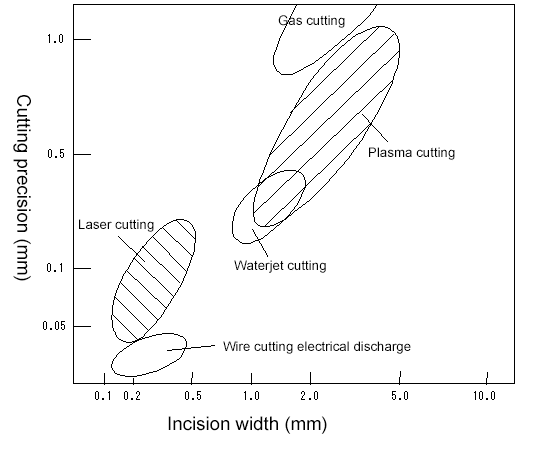

5De incisiebreedte en snijprecisie van verschillende snijmethoden.

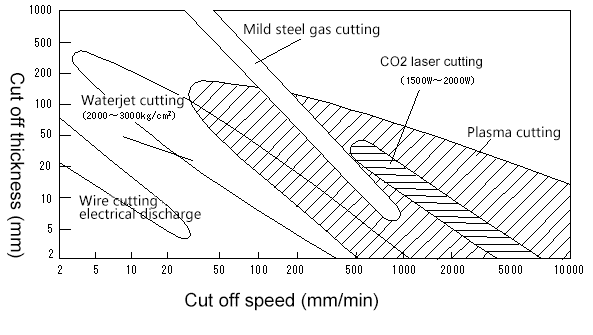

6. Snijcondities van verschillende snijmethodes.

Een verwerkingsmethode die gebruikmaakt van hoge temperatuur plasmaboog hitte, met zuurstof of stikstof als werkgas, om de insnijding van een metalen onderdeel te smelten en te verdampen.

Het momentum van de snelle plasmastroom wordt dan gebruikt om het gesmolten metaal te verwijderen, wat resulteert in de vorming van een gleufnaad.

Zie ook:

De laser die door het laserapparaat wordt gegenereerd, wordt door een reeks spiegels gestuurd en door een focuslens op het oppervlak van het werkstuk gericht, waardoor de hete plek op het werkstuk smelt of verdampt en een spleet wordt gevormd.

Tegelijkertijd wordt tijdens het snijproces hulpgas gebruikt om de slak uit de spleet te verwijderen, waardoor uiteindelijk het doel van de verwerking wordt bereikt.

Zie ook:

Plasmasnijden is een veelzijdig proces dat geschikt is voor een breed scala aan metalen materialen en vooral uitblinkt in het snijden van middelgrote tot dikke platen. De voordelen zijn onder andere snelle snijsnelheden, smalle kerfbreedtes, minimale door warmte beïnvloede zones (HAZ), minder vervorming van het werkstuk en kosteneffectieve werking. Het proces maakt gebruik van een plasmaboog op hoge temperatuur om materiaal te smelten en uit te drijven, waardoor efficiënt snijden van geleidende metalen mogelijk is.

Plasmasnijden heeft echter beperkingen. Het produceert meestal een lichte afschuining van 0,5-1,5 graden op de snijkant, waardoor secundaire bewerking nodig kan zijn voor precisietoepassingen. Bovendien kan het hoge temperatuurplasma plaatselijke verharding aan het snijoppervlak veroorzaken, wat de materiaaleigenschappen op kritieke plaatsen kan beïnvloeden.

Lasersnijden daarentegen is geoptimaliseerd voor dunne tot middel dikke platen en biedt een uitzonderlijke veelzijdigheid in materiaalcompatibiliteit. Het kan effectief metalen, niet-metalen, keramiek, composieten en zelfs gespecialiseerde materialen zoals glas verwerken. De zeer gefocuste, intense laserstraal maakt precieze materiaalverwijdering mogelijk door middel van plaatselijk smelten, verdamping of chemische reacties.

De inherente eigenschappen van laserstralen - hoge richtbaarheid, helderheid en vermogensdichtheid - vertalen zich in talloze voordelen voor lasersnijden. Deze omvatten extreem hoge snijsnelheden, superieure bewerkingsnauwkeurigheid (vaak binnen ±0,1 mm) en uitzonderlijk smalle kerfbreedtes (zo klein als 0,1 mm voor dunne materialen). De resulterende snijranden zijn meestal van zo'n hoge kwaliteit dat ze minimale of geen nabewerking nodig hebben, waardoor de productieworkflows gestroomlijnd worden.

Bij het vergelijken van de twee technologieën voor materiaalsnijtoepassingen, biedt lasersnijden een bredere materiaalveelzijdigheid en is het bijzonder voordelig voor het verwerken van dunne platen. Het blinkt uit in scenario's die een hoge precisie, complexe geometrieën of minimale warmte-inbreng vereisen. Lasersystemen kunnen ook gemakkelijker geïntegreerd worden in geautomatiseerde productielijnen vanwege hun contactloze aard en nauwkeurige besturing.

De kosten-batenanalyse geeft echter de voorkeur aan plasmasnijden in veel industriële scenario's, vooral voor dikkere materialen of wanneer ultrahoge precisie niet kritisch is. Plasmasystemen hebben over het algemeen lagere initiële investeringskosten, lagere bedrijfskosten en kunnen kosteneffectiever zijn voor grootschalige productie van middelgrote tot dikke plaatcomponenten.

De keuze tussen plasma- en lasersnijden hangt uiteindelijk af van specifieke toepassingseisen, materiaalsoorten en -diktes, productievolumes en budgetbeperkingen. Veel geavanceerde productiefaciliteiten maken gebruik van beide technologieën om hun snijmogelijkheden te optimaliseren voor uiteenlopende projecten en materialen.

Vergeleken met traditionele snijmethoden heeft een lasersnijmachine een aantal opmerkelijke voordelen:

Er zijn echter ook enkele nadelen van lasersnijden:

Plasmasnijden heeft ook zijn voor- en nadelen:

Voordelen:

Bij het snijden van middeldikke platen kan plasmasnijden een hoge snijsnelheid bereiken, die veel hoger is dan de snelheid van laser- en vlamsnijden.

Bovendien is de initiële investering in apparatuur lager dan bij lasersnijden en zijn de onderhoudskosten ook aanzienlijk lager.

Nadelen:

De nadelen van plasmasnijden zijn onder andere:

Arm loodrechtheid van het snijoppervlak, wat leidt tot een aanzienlijke schuine snijkant aan de zijkant.

② Genereert meer snijslak die moet worden verwijderd door slijpen, waardoor de arbeidskosten toenemen.

③ Stoot schadelijk stof en booglicht uit tijdens het snijproces. Onderwaterplasmasnijden kan dit probleem echter verminderen.

④ Hoog verbruik van snijmondstukken op de lange termijn, wat leidt tot hoge kosten.

In dit artikel hebben we een uitgebreid overzicht gegeven van lasersnij- en plasmasnijtechnologieën, waarbij we hun principes, mogelijkheden en toepassingen bij plaatbewerking hebben onderzocht.

Door deze geavanceerde methoden te verkennen, willen we je een beter inzicht geven in hun respectieve sterke punten en beperkingen. Deze kennis is cruciaal om weloverwogen beslissingen te kunnen nemen in moderne metaalbewerkingsprocessen.

De keuze tussen plasmasnijden en lasersnijden hangt uiteindelijk af van een complex samenspel van factoren, waaronder:

Als je nog steeds niet zeker weet welke technologie het beste past bij jouw specifieke productiebehoeften, dan raden we je aan om contact op te nemen met ons team van ervaren metaalbewerkers en fabricagespecialisten. Onze experts kunnen u advies op maat geven, rekening houdend met uw unieke productieomgeving, budgetbeperkingen en kwaliteitsnormen om u te helpen de meest voordelige beslissing te nemen voor uw activiteiten.