1. Laserboortechnologie 1. Fysisch mechanisme van laserboren Wanneer een metalen materiaal wordt bestraald door een laser met een vermogensdichtheid van 106-109W/cm2, zal door de hoge vermogensdichtheid van de laser de temperatuur van het materiaaloppervlak het kookpunt overschrijden, wat resulteert in smelten of verdamping, en het geoxideerde splitmengsel op de [...]

Wanneer een metalen materiaal wordt bestraald door een laser met een vermogensdichtheid van 106-109W/cm2Als gevolg van de hoge vermogensdichtheid van de laser zal de temperatuur van het materiaaloppervlak het kookpunt overschrijden, wat resulteert in smelten of verdamping en het geoxideerde gespleten mengsel op het oppervlak zal worden uitgeworpen.

Aan het einde van de laserpuls neemt de vermogensdichtheid van de laser af en wordt de gespleten straal zwakker.

Met de injectie van de splijtingsproducten vindt de verdamping plaats met een bepaalde snelheid.

De graad beweegt naar de binnenkant van het materiaal, het materiaal wordt verdampt en verwijderd en het gat wordt geleidelijk dieper gemaakt.

Naarmate de gatdiameter en -diepte toenemen, worden de splijtingsproducten achtereenvolgens verwijderd door stoomdruk en uiteindelijk wordt er een diep gat gevormd.

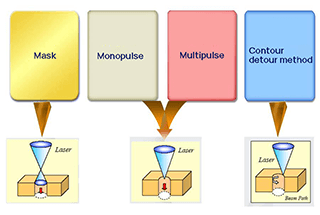

Classificatie van laserboren

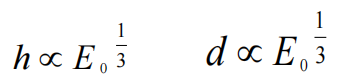

(1) Pulsenergie

Primaire vergassingsdiepte:

Lm en Lv zijn respectievelijk de latente smelt- en verdampingswarmte van materialen.

Op dat moment is de materiaalverwijderingsmassa πa02d'ρ.

C: Specifieke warmtecapaciteit

Tb: Smeltpunt temperatuur

T0: Kamertemperatuur

E0: Pulsenergie

Warmtegeleiding en oppervlakte-emissie negeren.

(2) Pulsbreedte

| Energie/J | Pulsbreedte/ms | Gatdiepte/mm | Opening/mm | Diepte-diameterverhouding |

| 5.4 5.1 5.9 5.7 5.4 5.0 | 0.25 0.35 0.55 0.75 0.85 1.15 | 1.2 1.3 1.5 1.6 1.8 1.6 | 0.42 0.39 0.38 0.36 0.30 0.26 | 2.9 3.3 3.9 4.4 6.0 6.1 |

De keuze van de pulsbreedte hangt af van de vereisten van de boring:

Naarmate de pulsbreedte toeneemt, wordt er meer warmte gebruikt voor niet-destructieve verwarming van materialen, wat resulteert in grote vervorming van materialen, grote thermische spanning en gemakkelijke scheuren.

Over het algemeen wordt een pulsbreedte van 0,3-0,7 ms gebruikt.

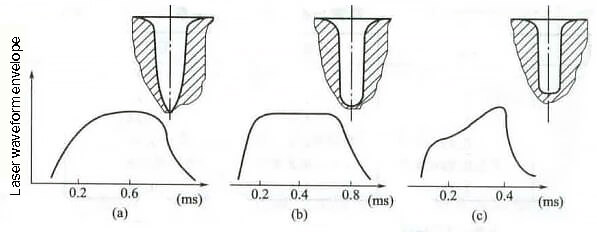

(3) Pulsgolfvorm

De golfvorm met steile voor- en achterkant en geleidelijk toenemende laserlichtintensiteit moet zoveel mogelijk worden gekozen.

Over het algemeen moet de voorrand van de laser worden geregeld op 8~10us om een betere ingang te verkrijgen, en de achterrand korter dan 8us kan een hoge binnenwandkwaliteit verkrijgen.

Vooral voor het kleine gat kleiner dan 50us wordt de helling van de achterrand vergroot om te voorkomen dat het gat wordt geblokkeerd door vloeibare stoffen.

(4) Lasermodus

De divergentiehoek van de laser beïnvloedt voornamelijk het openingsverschil en de conus bij de inlaat en uitlaat.

Over het algemeen neemt met het vergroten van de divergentiehoek de conus van het gat toe en neemt ook de diameter van de gefocuste plek van de laserstraal toe.

Benaderende formule van de focusstraal:

Benaderende formule voor de scherpsteldiepte:

Hoe lager de modus is, hoe kleiner de divergentiehoek is.

De divergentiehoek van de basismatrijs is het kleinst.

De boorconus van de basismatrijs moet klein zijn.

(5) Scherpstelomstandigheden (scherpstelling, mate van onscherpstelling)

De invloed van de defocusseringshoeveelheid △∫ op de vorm van de gatenwand

(6) Materiaalkenmerken (fysieke kenmerken, totale afmetingen)

Wanneer de laservermogen dichtheid F laag is, is het thermische diffusieverlies van aluminium hoger dan dat van ijzer en is de gatdiepte van aluminium ondieper dan die van ijzer.

Met de toename van F zal het materiaal snel het kookpunt bereiken en is de verwarmingssnelheid hoog.

Op dit moment kan het warmtegeleidingsverlies worden genegeerd.

Omdat aluminium latente verdampingswarmte heeft, is de hoeveelheid verdampingsverwijdering van aluminium groter dan die van ijzer, zodat de gatdiepte van aluminium dieper is dan die van ijzer.

Voor het boren moet een laserpuls met hoge vermogensdichtheid worden gebruikt.

(7) Boren met meerdere pulsen

De boordiepte van boren met één puls is beperkt, slechts 3~4 keer de boordiameter, en de nauwkeurigheid en herhaalbaarheid zijn moeilijk te controleren.

Over het algemeen wordt boren met meerdere pulsen gebruikt.

Met multipulsboren kunnen onstabiele factoren zoals vervorming van de gatvorm, uitbreiding van warmte beïnvloede zoneen oppervlaktescheuren.

(8) Hulptechnologie van laserboren

Verbeter de vorm van de gaten:

(a) De vloeistoffilm met lage oppervlaktespanning wordt gecoat om de afzetting en de conus van het gat te verminderen.

(b) Bedek de afschermingslaag zodat de conus van de laserboring op de afschermingslaag ligt.

(c) Perslucht inblazen om de kwaliteit van het oppervlak te verbeteren.

(d) Een reflector wordt onder het werkstuk geïnstalleerd.

(e) boren met meerdere pulsen, waarbij de laserstraal periodiek wordt gericht op een bepaalde positie op de bodem van het gat.

(f) Na het laserboren, hulpcorrectie.

| Kwaliteitsvoordeel | Technische kenmerken | Ppraktische toepassing |

| 1. Laser kan kleine diepe gaten boren | Focussen met laser diameter kan 0,3 mm bereiken | Speciale spuitmonden en koelkanalen |

| 2. Pons schuine gaten en gaten met een speciale vorm op het hellende vlak | Luchttransmissie via laser | Turbinemotorblad boren |

| 3. Extreem harde keramische onderdelen ponsen | Geen technische problemen bij het laserboren van keramische gaten | Vlammondstuk met hoge temperatuurbestendigheid voor de staalindustrie |

| 4. Hoge ponsnauwkeurigheid en betrouwbare prestaties | Geen gereedschapsslijtage tijdens het laserboren | Gasmotor mondstuk boren |

| 5. Laserboren van kleine gaatjes met hoge dichtheid | Laser kan worden gebruikt voor boren met hogesnelheidsvluchtmethode | Precisie chemische industrie, farmaceutische zeefplaat |

Toepassingsvoorbeelden van laserboren:

Keramiek- Φ 0,5mm gat

Motorblad- Φ 0,5mm klein gat

Laserboren van vliegtuigonderdelen:

Bij lasersnijden wordt het werkstuk bestraald met een gefocuste laserstraal met hoge vermogensdichtheid.

Als de vermogensdichtheid van de laser de laserdrempel overschrijdt, worden de energie van de laserstraal en de warmte-energie van de chemische reactie die wordt toegevoegd in het actieve snijproces met gas geabsorbeerd door het materiaal, waardoor de temperatuur van het werkpunt van de laser sterk stijgt.

Na het bereiken van het kookpunt begint het materiaal te verdampen en vormt het gaten.

Door de relatieve beweging van de straal en het werkstuk vormt het materiaal uiteindelijk een spleet en wordt de slak bij de spleet weggeblazen door een bepaalde hoeveelheid hulpgas.

Lasersnijden kan worden onderverdeeld in verdampingssnijden, smeltsnijden en zuurstofverbranding ondersteunend snijden.

Zuurstofverbranding ondersteunend snijden wordt het meest gebruikt.

Bij het snijden van verschillende materialen kan het worden onderverdeeld in metaal lasersnijden en niet-metaal lasersnijden.

Gerelateerde lectuur: Basics lasersnijden

(1) Snijden door verdamping

Vaporisatiesnijden verwijst naar het verhitten van het werkstuk door de laserstraal tot een temperatuur boven het kookpunt.

Sommige materialen ontsnappen in de vorm van stoom en sommige materialen worden als stralen van de snijbodem weggeblazen.

De benodigde lasersnijdenergie is 10 keer hoger dan bij smelten.

Het mechanisme is als volgt:

① De laser verhit het materiaal, waardoor het gedeeltelijk reflecteert en gedeeltelijk absorbeert, en het reflectievermogen van het materiaal afneemt met de temperatuurstijging.

② De temperatuurstijging in de laseractiezone is snel genoeg om smelten door warmtegeleiding te voorkomen.

Stoom ontsnapt snel van het oppervlak van het werkstuk met ongeveer geluidssnelheid.

Snijden door middel van verdamping wordt alleen toegepast op materialen zoals hout, kunststof en koolstof die niet kunnen worden gesmolten.

Femtosecond lasersnijden behoort tot vergassingssnijden.

(2) Smeltsnijden

Smeltsnijden is dat wanneer de vermogensdichtheid van de laserstraal een bepaalde waarde overschrijdt, het binnenste deel van het werkstuk verdampt om een gat te vormen en vervolgens inert hulpgas blaast met de optische as om de gesmolten materialen rond het gat te verdrijven.

Het mechanisme van smelten en snijden is:

① Wanneer de laserstraal het werkstuk bestraalt, verhit de rest van de energie, behalve de reflectie, het materiaal en verdampt het in gaten.

Zodra het gat is gevormd, absorbeert het alle lichtenergie met een zwart lichaam en wordt het gat omgeven door een wand van gesmolten metaal. De gesmolten wand wordt relatief stabiel gehouden door een snelle stoomstroom.

③ De smeltende isotherm loopt door het werkstuk en het gesmolten materiaal wordt weggeblazen door hulpblazen.

④ Met de beweging van het werkstuk beweegt het kleine gat horizontaal door een spleet.

(3) Zuurstofverbranding ter ondersteuning van snijden

Het mechanisme van zuurstofondersteund smelten en snijden is:

Onder de laserbestraling bereikt het materiaal de Tm-temperatuur en komt dan in contact met zuurstof, wat een heftige verbrandingsreactie veroorzaakt en veel warmte afgeeft.

Onder de gecombineerde actie van laser en deze hitte wordt een klein gaatje gevuld met stoom gevormd in het materiaal en de omgeving van het gaatje wordt omgeven door gesmolten gas;

② De stoomstroom zorgt ervoor dat de omringende wand van gesmolten metaal naar voren beweegt en er vindt warmte- en materiaaloverdracht plaats;

③ De verbrandingssnelheid van zuurstof en metaal wordt beperkt door de omzetting van verbrandingsmaterialen in slak.

De snelheid van zuurstofdiffusie door de slak naar het ontstekingsfront. Hoe hoger het zuurstofdebiet, hoe sneller de chemische verbrandingsreactie;

④ In het gebied waar de verbrandingstemperatuur niet wordt bereikt, werkt de zuurstofstroom als koeling om de door de snijhitte beïnvloede zone te verkleinen.

Er zijn twee warmtebronnen, laserstraling en chemische reactiewarmte, bij snijden met zuurstofondersteuning.

Gerelateerde lectuur: Soorten lasersnijmethoden

SAMENVATTING VAN VERWERKINGSCAPACITEIT

(2) Lasermodus

(a) Gaussische modus b) Modus van lage orde c) Multimodaal

(3) Laservermogen en snijsnelheid

Relatie tussen snijsnelheid en laservermogen, plaatdikte

Voor een bepaalde plaatdikte is de lasersnijsnelheid neemt meestal lineair toe met het laservermogen.

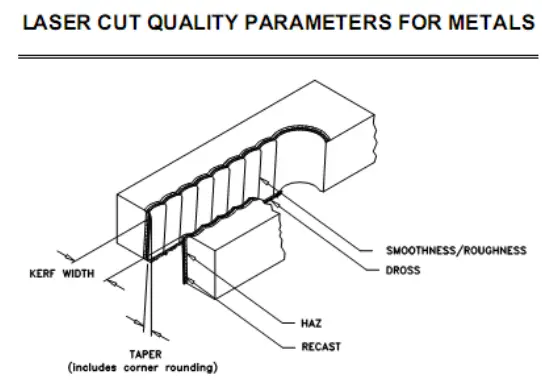

(4) Inkeping en ruwheid

Relatie tussen kerfruwheid en snijdikte

Voor de incisieruwheid van metaallasersnijden is de bovenste helft over het algemeen het beste, de middelste sectie is de tweede en de onderste sectie is slecht.

De ruwheid van de inkeping is gerelateerd aan de snijkant.

(5) Focuspositie

De verhouding a0 tussen de afstand van het werkstuk tot de focuslens en de brandpuntsafstand is 0,988<a0<1,003.

Bijvoorbeeld, bij het lasersnijden van 2,3 mm koolstofarme staalplaatis het beter om een negatieve defocussering van 0,3 tot 0,7 mm te gebruiken.

(6) Focusspiegel

(7) Diameter mondstuk

De zuurstofstroom moet een supersonische convergente luchtstroom zijn om expansie van het onderste deel van de incisie te voorkomen.

Er is een optimale straalpijpdiameter voor een specifiek lasersnijden. In de afbeelding is 1,5 mm de beste straalpijpdiameter.

(8) Zuurstofblazendruk

Relatie tussen zuurstofblazendruk en snijsnelheid

Bij verschillende laservermogens en verschillende diktes is er een optimale waarde voor de zuurstofblazendruk.

(9) Laserpolarisatie

De staat van de incisie verkregen door verschillend gepolariseerd licht

(a) Lineair gepolariseerd licht;

(b) Lineair gepolariseerd licht;

(c) Lineair gepolariseerd licht;

(d) Circulair gepolariseerd licht.

Zoals in de afbeelding te zien is, wordt er circulair gepolariseerd licht gebruikt en is de incisie recht, onafhankelijk van de snijrichting.

Het snijsysteem is meestal uitgerust met een circulaire polarisator met een reflectie van 45 graden.

Gerelateerde lectuur: Factoren die de kwaliteit van lasersnijden beïnvloeden

| Kwaliteitsvoordeel | Technische kenmerken | Praktische toepassing |

| 1. De warmte beïnvloede zone aan de rand van de snijvoeg is klein | Minder totale energie nodig voor lasersnijden | Snijden van siliciumstalen kern voor grote motor |

| 2. De spleet van lasersnijden is smal | Hoge concentratie van energie bij lasersnijden | Snijden van filterverbinding van olieleiding |

| 3. Hoge snijnauwkeurigheid en kleine werkstukvervorming | De diameter van de lasernadrukplek is klein | Snijden en vormen van cilinderkoppakking |

| 4. Goede snijherhaalbaarheid en kleine fout | CNC precisie snijden | Complex gevormde onderdelen snijden |

| 5. Het lasersnijoppervlak is schoon zonder slak | Perfectie van het fysische metallurgische proces van snijden | Zagen met diamantzaagblad voor decoratie |

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.