Stel je voor dat je door metaal kunt snijden met de precisie van een chirurg en de snelheid van een bliksemschicht. Dit is de realiteit van de moderne lasertechnologie. Van lassen en snijden tot ingewikkelde microfabricage, lasers revolutioneren de productie met ongeëvenaarde nauwkeurigheid en efficiëntie. In dit artikel ontdek je hoe deze vooruitgang de industrie een nieuwe vorm geeft en de productie sneller, kosteneffectiever en ongelooflijk nauwkeurig maakt. Bereid je voor op een ontdekkingstocht door de hypermoderne wereld van lasertechnologie en ontdek hoe deze de toekomst van productie verandert.

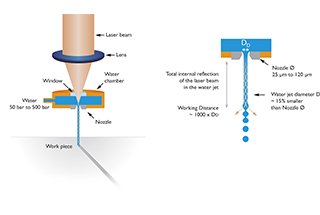

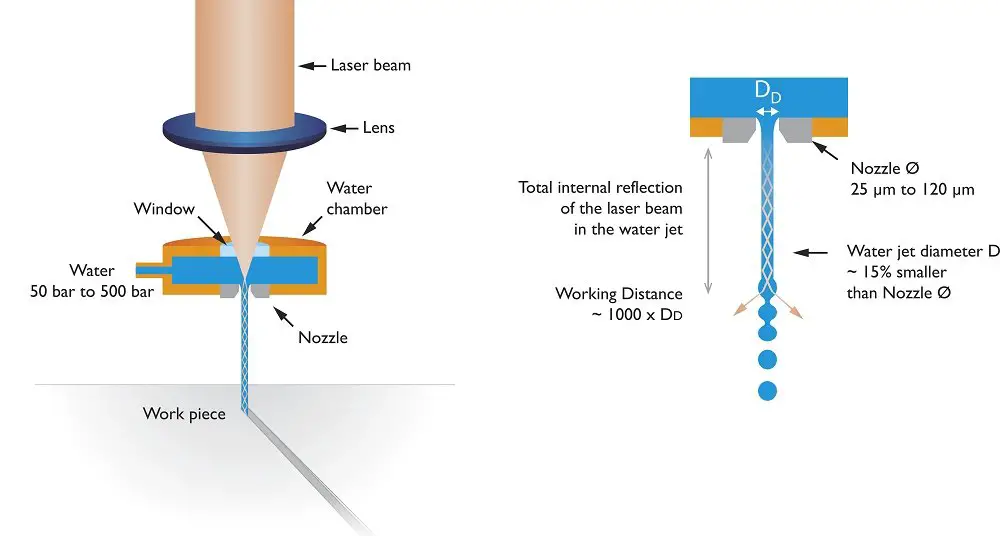

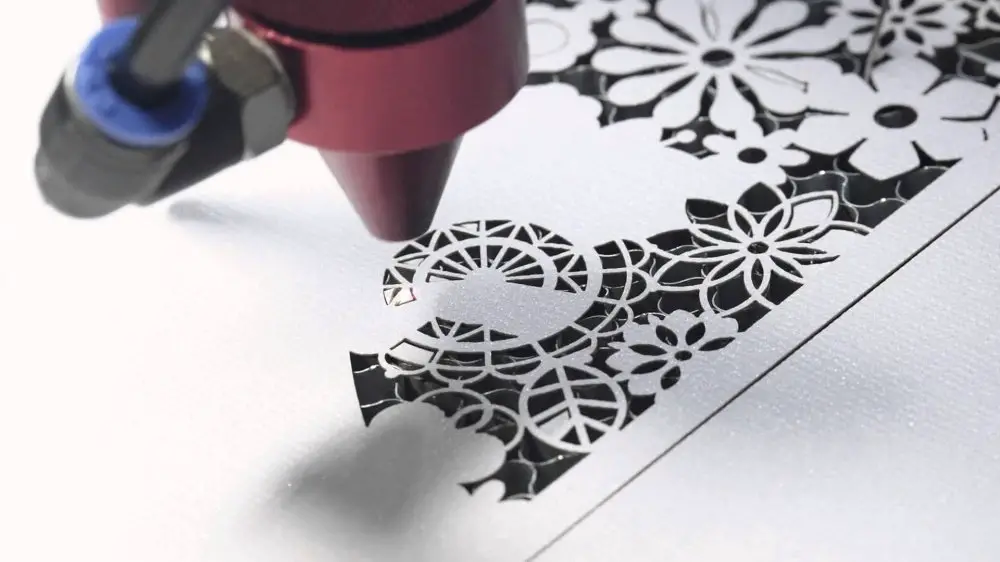

Laserbewerking omvat het gebruik van een laserstraal om het oppervlak van een materiaal te veranderen door middel van thermische effecten, waaronder laserlassen, lasersnijden, oppervlaktemodificatie, lasermarkeren, laserboren en microbewerking.

De laserstraal kan gebruikt worden om verschillende taken uit te voeren, zoals ponsen, snijden, graveren, lassen en warmtebehandeling op verschillende materialen.

De laser kan elk materiaal verwerken en speelt een onmisbare rol bij precisie en gespecialiseerde verwerking en productie, vooral in speciale omstandigheden en met speciale materialen.

Bij laserbewerking wordt een laserstraal gebruikt om het oppervlak van een werkstuk te veranderen door middel van bestraling met hoge energie. Dit resulteert in het verwijderen van materiaal, smelten of wijzigen van oppervlakte-eigenschappen. Het proces is contactloos, wat betekent dat het gereedschap geen weerstand genereert door tegen het werkstukoppervlak te slijpen, waardoor het een snelle en efficiënte methode is.

Bovendien kunnen de energie en snelheid van de laserstraal worden aangepast, waardoor veelzijdige toepassingen op verschillende niveaus en bereiken mogelijk zijn.

De unieke eigenschappen van laserbewerking bepalen de voordelen op het gebied van verwerking:

(1) Omdat het een contactloze bewerking is en de energie van de hoogenergetische laserstraal en de bewegingssnelheid instelbaar zijn, kan het voor verschillende bewerkingsdoeleinden worden gebruikt.

(2) Het kan een verscheidenheid aan metalen en niet-metaalachtige materialenVooral die met een hoge hardheid, brosheid en smeltpunt.

(3) Laserbewerking veroorzaakt geen slijtage aan het "gereedschap" en genereert geen snijkrachten op het werkstuk.

(4) De energiedichtheid van de laserstraal is zeer hoog tijdens het verwerken, waardoor het snel en zeer gelokaliseerd is, met minimale impact op gebieden die niet worden blootgesteld aan de laserstraling.

Dit resulteert in een kleine warmte-beïnvloede zone, minimale thermische vervorming van het werkstuk en minder noodzaak voor nabewerking.

(5) Het kan worden gebruikt voor verwerking binnen een afgesloten container via een transparant medium naar het werkstuk.

(6) De laserstraal is gemakkelijk te geleiden en te richten, waardoor de richting kan worden veranderd en er gemakkelijk mee kan worden gewerkt. CNC systemen voor de verwerking van complexe werkstukken.

(7) Laserbewerking is zeer efficiënt, levert betrouwbare kwaliteit en heeft een goed economisch rendement.

Bijvoorbeeld

(1) De Amerikaanse General Electric Company gebruikt plaatlaserverwerking om de gevormde sleuven in vliegtuigmotoren te snijden en voltooit de taak met hoge kwaliteit in minder dan 4 uur, terwijl de oorspronkelijke EDM-bewerkingsmethode meer dan 9 uur in beslag nam. Dit alleen al bespaart $50.000 op de kosten van elke motor.

(2) De efficiëntie van snijstaal met lasers kan 8-20 keer toenemen, wat leidt tot een verlaging van de materiaalkosten met 15-30%. Dit resulteert in aanzienlijke kostenbesparingen, terwijl het ook zorgt voor zeer nauwkeurige bewerkingen en een stabiele en betrouwbare productkwaliteit.

Hoewel laserbewerking veel voordelen heeft, zijn er ook beperkingen.

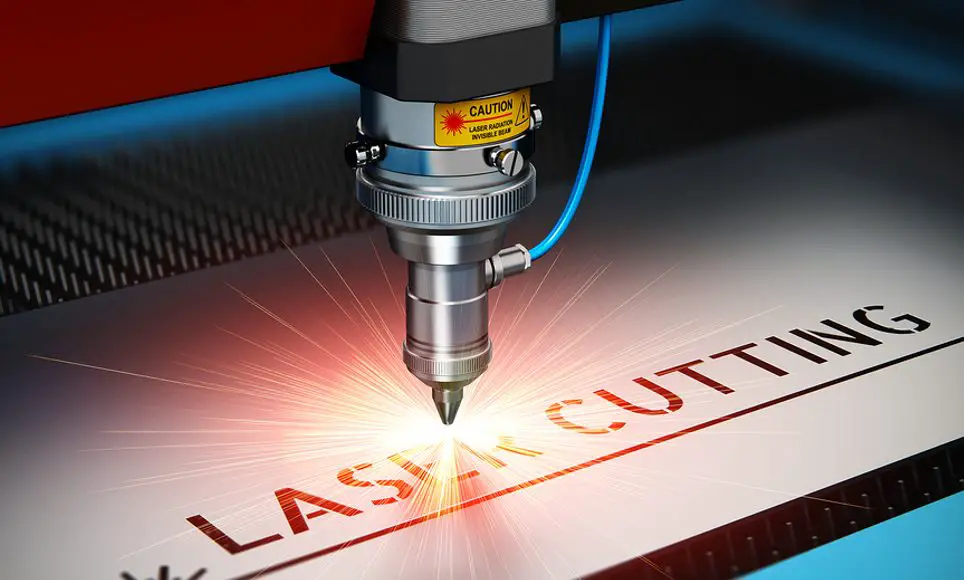

Bij laserbewerking wordt een laserstraal gebruikt om verschillende processen uit te voeren, zoals ponsen, snijden, graveren, lassen en warmtebehandeling.

Laserbewerking heeft veel voordelen:

Hoog laser vermogensdichtheid maakt een snelle temperatuurstijging en smelten of verdampen van het werkstuk mogelijk, zelfs bij materialen met een hoog smeltpunt, hoge hardheid en brosheid (zoals keramiek en diamant);

De laserkop komt niet in direct contact met het werkstuk, waardoor slijtage tijdens de bewerking uitgesloten is;

③ Het werkstuk is vrij van krachten en wordt niet gemakkelijk vervuild;

④ Het werkstuk kan bewerkt worden terwijl het in beweging is of in een afgesloten glazen omhulsel;

De divergentiehoek van de laserstraal kan minder zijn dan 1 miljoenste boog, met een spotdiameter van slechts enkele microns en een actietijd van nanoseconden tot picoseconden. Ondertussen kan het hoogvermogen laser continu uitgangsvermogen bereiken van kilowatt tot tien kilowatt, waardoor de laser geschikt is voor zowel precisie microbewerking als grootschalige materiaalbewerking;

De laserstraal is eenvoudig te besturen en kan worden gekoppeld aan precisiemachines, precisiemeettechnologie en elektronische computers voor een hoge mate van automatisering en nauwkeurigheid in de verwerking;

⑦ Robots kunnen worden gebruikt voor laserbewerking in ruwe omgevingen of op plaatsen waar het moeilijk is voor mensen om te werken.

Gepulseerde laser wordt gebruikt voor borenmet een pulsbreedte van 0,1 tot 1 milliseconde. Het is vooral geschikt voor het maken van gaten en gevormde gaten met een opening van ongeveer 0,005 tot 1 mm. Laserboren is op grote schaal toegepast bij de productie van onderdelen zoals horloges en klokken, edelsteenlagers, diamanttrekmatrijzen en chemische vezeldraadspindels.

De scheepsbouw en de auto-industrie gebruiken vaak continue CO2 lasers met honderden kilowatts tot miljoenen watt om grote onderdelen te snijden, waardoor de gebogen ruimte nauwkeurig wordt gevormd en de verwerkingsefficiëntie toeneemt.

Half- en kleinvermogen-vastestoflasers of CO2-lasers worden vaak gebruikt voor het snijden van kleine werkstukken. In de micro-elektronica worden lasers vaak gebruikt om silicium te snijden of spleten te maken, wat snel gaat en een klein warmte-beïnvloed gebied heeft.

De laser kan worden gebruikt voor het beletteren of markeren van werkstukken op de lopende band zonder de snelheid van de lopende band te beïnvloeden, en de gegraveerde tekens kunnen permanent behouden blijven.

Het gebruik van lasers met gemiddeld en laag vermogen wordt toegepast om delen van de elektronische componenten op het materiaal te verwijderen om elektrische parameters zoals weerstand, capaciteit en resonantiefrequentie te wijzigen.

Laserfijnafstelling is zeer nauwkeurig, snel en geschikt voor productie op grote schaal.

Vergelijkbare principes kunnen worden gebruikt om defecte maskers van geïntegreerde schakelingen te repareren, de opbrengst van het geheugen van geïntegreerde schakelingen te verbeteren en nauwkeurige dynamische balansaanpassingen uit te voeren op gyroscopen.

Laserlassen wordt gekenmerkt door zijn hoge sterkte, minimale thermische vervorming, effectieve afdichting, consistente lasgrootte en aard en het vermogen om materialen met een hoog smeltpunt (zoals keramiek) en materialen die gevoelig zijn voor oxidatie te lassen.

Laserlassen is vooral nuttig voor pacemakers, die effectief worden afgedicht, een lange levensduur hebben en klein van formaat zijn.

Met de laserbestraling van materiaal kan de juiste golflengte, de bestralingstijd en vermogensdichtheid worden geselecteerd om het oppervlak van het materiaal te laten smelten en herkristalliseren, zodat het doel van het doven of kristalliseren wordt bereikt. gloeien.

Laserwarmte behandeling heeft het voordeel dat de diepte van de warmtebehandeling nauwkeurig kan worden geregeld en dat het specifieke gebied dat moet worden behandeld kan worden geselecteerd.

De vervorming van het werkstuk is minimaal en het kan complexe en ingewikkelde vormen effectief verwerken, evenals blinde en diepe gaten in binnenwanden.

Zo kan laserwarmtebehandeling de levensduur van een cilinderzuiger verlengen en schade herstellen die veroorzaakt is door ionenbombardementen in siliciummaterialen.

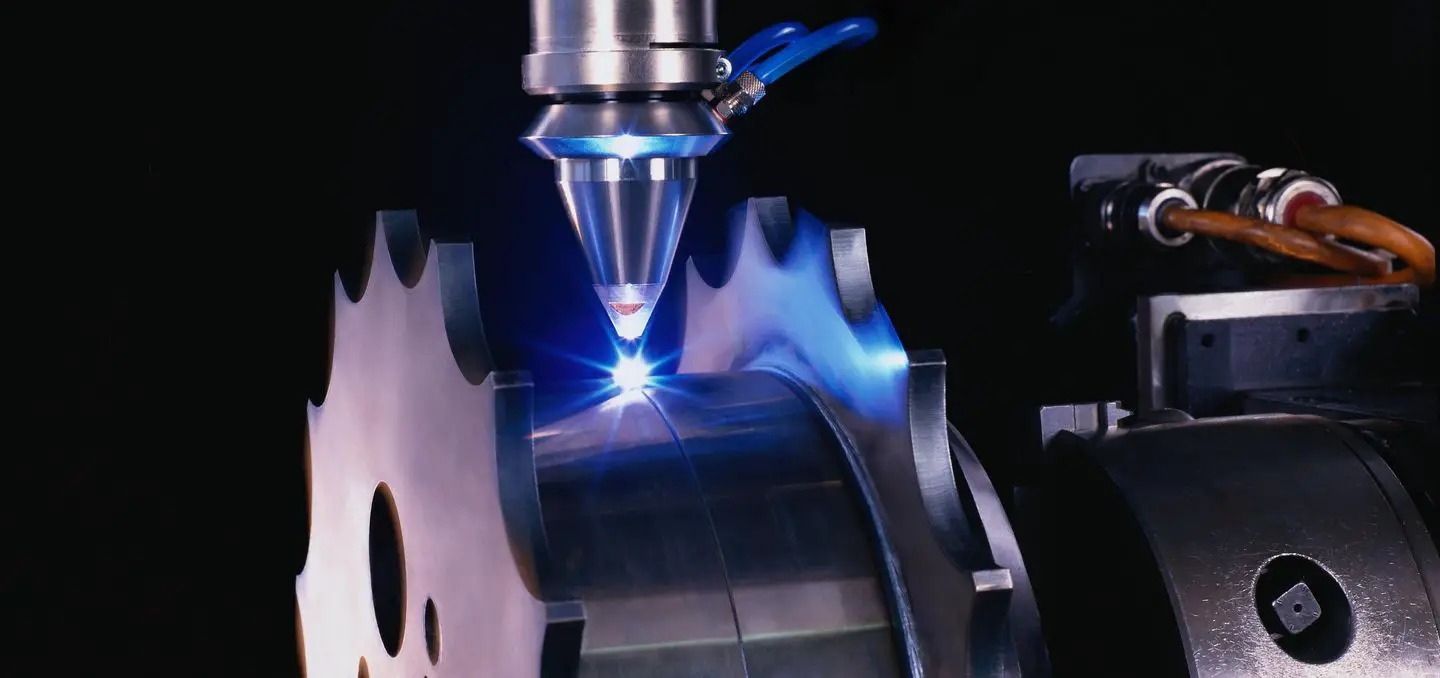

Laser Surface Strengthening Technology maakt gebruik van een laserstraal met hoge energiedichtheid om het werkstuk te verhitten en snel zelf af te koelen.

Bij laserversterking van metaaloppervlakken kan bij een lage energiedichtheid van de laserstraal gebruikt worden voor de transformatie van metaaloppervlakken. Bij een hoge bundeldichtheid werkt het werkstukoppervlak als een bewegende smeltkroes, wat een reeks metallurgische processen mogelijk maakt, zoals oppervlakte hersmelten, oppervlakte carbonering, oppervlakte legeringen en oppervlakte cladding.

Deze functies hebben het potentieel om de productie-industrie aanzienlijke economische voordelen te bieden door middel van technologie voor materiaalvervanging.

Bij de modificatie van gereedschapsmateriaal is smeltbehandeling de belangrijkste toepassing. Hierbij wordt de metaalmateriaal oppervlak onder bestraling met laserstralen en stolt dan snel om een nieuwe oppervlaktelaag te vormen.

De veranderingen aan het materiaaloppervlak kunnen worden onderverdeeld in verschillende types, waaronder legeren, oplossen, omsmelten, verfijnen, verglazen en oppervlaktecomposiet.

Bij lasersmelten worden laserparameters gebruikt om het materiaaloppervlak snel te smelten en te condenseren, wat resulteert in een meer verfijnde en homogene organisatie met verbeterde oppervlakte-eigenschappen. Dit is een technologie voor oppervlaktemodificatie.

De voordelen van lasersmelten zijn onder andere:

De bundel kan via een optisch pad worden gericht, waardoor het mogelijk is om onderdelen met speciale posities te bewerken. complexe vormen.

Door de voordelen van technologie te combineren met de beperkingen van veelgebruikte technieken, verbetert de toepassing van lasertechnologie voor oppervlakteversterking van gereedschapsmaterialen de slijtvastheid en levensduur van het gereedschap, met name voor keramische en hardmetalen snijgereedschappen met een hoge hardheid en hittebestendigheid.

Dit verbetert de verwerkingsefficiëntie en -nauwkeurigheid en maakt het mogelijk om materialen zoals gehard staal onder moeilijke omstandigheden te verwerken.

Ondanks hun hoge hardheid en hittebestendigheid zijn keramiek en carbide snijwerktuigen hebben beperkte toepassingen vanwege hun relatief lage sterkte en slechte taaiheid. De toepassing van laser oppervlakteverharding technologie voor deze materialen is daarom een onderwerp van belangrijk onderzoek en heeft een breed scala aan potentiële toepassingen.

Door de juiste lasergolflengte te kiezen en verschillende optimalisatietechnieken te gebruiken en de diffractielimiet van het focussysteem te benaderen, kan een hoogwaardige, stabiele lichtbundel met een brandpunt van microformaat worden verkregen.

De scherpe en precieze "licht mes" eigenschappen worden gebruikt voor het graveren van micro-markeringen met hoge dichtheid en het direct schrijven van informatie met hoge dichtheid.

Het kan ook gebruik maken van het "kracht"-effect van de optische val om minuscule transparante objecten te manipuleren, bijvoorbeeld door zeer nauwkeurig tralies te graveren.

Met behulp van CAD/CAM-software om patronen of tekst te simuleren en te controleren, kan een natuurgetrouwe markering worden bereikt.

Bovendien kan de "bindingskracht" van de optische val worden gebruikt voor de manipulatie van biologische cellen, bekend als biologisch lichtpincet.

Het fijnbewerkingsproces

De meeste fijne sneden op het convexe (buitenste) oppervlak worden gemaakt met diamantgereedschappen of -frezen met één kristal. De straal van de punt is ongeveer 100 μm en het diamantblad heeft een 45° conisch snijoppervlak wanneer het gedraaid is.

De minimaal bewerkbare grootte van het holle (binnenste) oppervlak wordt beperkt door de grootte van het gereedschap. Een spiraalboor kan worden gebruikt om een gat van 50 μm te boren, maar voor kleinere gaten moet een vlakboor worden gebruikt omdat er geen draaiboorproducten verkrijgbaar zijn.

Een belangrijke uitdaging bij microfabricage is om ervoor te zorgen dat de plaatsingspositie van het gereedschap en de coaxiale uitlijning met de spindelas consistent zijn met het coördinatensysteem. Anders kan het moeilijk zijn om een kleine snede te maken. Om dit probleem aan te pakken kan dezelfde machine gebruikt worden voor zowel gereedschapproductie als microbewerking, waardoor klemming fouten door het gebruik van verschillende werkomstandigheden.

Een draadafvoerslijpmachine kan worden gebruikt op de bewerkingsmachine om een sleuf van 50 μm breed te maken.

Fijne elektrische verwerkingstechnologie

Microschachten en geprofileerde staven kunnen bewerkt worden met draadontladingsslijpen (WEDG). Het unieke ontladingscircuit zorgt voor slechts 1/100e van het gewone EDM. Om een gladder oppervlak te verkrijgen, kan WECG worden gebruikt na WEDG-bewerking, waarbij een dunne oppervlaktelaag wordt verwijderd met gedeïoniseerd water bij een lage stroom.

Micro-EDM machines, zoals de MG-ED71 van het Japanse Matsushita Electric Industrial Co., Ltd., kunnen voor dit proces gebruikt worden. Deze machines hebben een positioneercontroleresolutie van 0,1 μm en de kleinste bewerkingsopening van 5 μm, wat resulteert in een oppervlakteruwheid van 0,1 μm.

Bijvoorbeeld een roestvrijstalen 9-tands stalen tandwiel met een diameter van 300 μm en een dikte van 100 μm bewerkt worden. De ruwe contour wordt eerst geponst met een elektrode van φ24 μm en de contour wordt vervolgens gescand met een elektrode van φ31 mm volgens het tandprofiel, wat resulteert in een nauwkeurigheid van ± 3 μm.

Deze technologie kan ook gebruikt worden voor het bewerken van een miniatuur trapas met een minimale diameter van 30 μm en een bewerkte spiebaan van 10 μm x 10 μm. Elektroden voor het bewerken van kleine onderdelen moeten op dezelfde machine worden gemaakt, anders kan het moeilijk zijn om gaten kleiner dan 100 μm in diameter te bewerken vanwege fouten bij het aansluiten en monteren van de elektroden.

Zo kunnen micro-EDM machinebewerkingselektroden of ultrasone bewerkingsgereedschappen gebruikt worden om 5 tot 10 μm microgaatjes te bewerken. Vergeleken met microbewerking en fijn verspanen zijn de materiaalverwijderingspercentages laag, maar de verwerkingsgrootte kan kleiner zijn en de verhouding gatdiameter kan oplopen tot 5-10. Dit maakt het bijzonder geschikt voor de fijne en complexe holle ruimten. Dit maakt het bijzonder geschikt voor de fijne en complexe bewerking van holtes.

Met de ontwikkeling van de laserindustrie en veranderingen in de eisen van de downstreamindustrie, is laserapparatuur met middelhoog en hoog vermogen een belangrijk aandachtspunt op de markt geworden. Met name de opkomst van 20kW, of zelfs hoger vermogen, fiber lasersnijden machines hebben de ontwikkeling van de lasertechnologie gestimuleerd en verleggen voortdurend de grenzen van de snijdikte.

Als we naar de toekomst kijken, zullen lasersnijmachines met hoog vermogen en hoge snelheid de traditionele bewerkingsmachines vervangen vanwege hun uitstekende efficiëntie en precisievoordelen, waardoor de industriële verwerkingsefficiëntie en kwaliteit aanzienlijk zullen verbeteren.

In het tijdperk van de digitale economie heeft de vooruitgang van digitale technologie de efficiëntie van productie en innovatie enorm verbeterd. Door de effectieve integratie van lasertechnologie met numerieke besturingstechnologie kan lasersnijapparatuur het snijproces analyseren, beoordelen, afleiden en beslissingen nemen, waardoor automatisering en intelligentie van alle onderdelen van de productieapparatuur mogelijk worden.

Tegelijkertijd zorgen de stijgende loonkosten in de laserindustrie en de upgrading en iteratie van industriële technologie er ook voor dat lasersnijapparatuur moet evolueren naar hogere niveaus van automatisering en intelligentie.

Met de snelle vooruitgang van intelligente productiestrategieën zullen digitalisering en intelligentie op het gebied van lasersnijden een onvermijdelijke trend worden. Zeer intelligente multifunctionele lasersnijapparatuur zal blijven verschijnen, waardoor de industriële verwerkingsefficiëntie sterk zal verbeteren en een efficiënt productiebeheer zal worden bereikt.

In het tijdperk van intelligente productie worden de verwerkingsscenario's voor downstreamgebruikers steeds diverser en complexer, waardoor de vraag naar gepersonaliseerde laserbewerkingsapparatuur toeneemt. Dit vereist lasersnijbedrijven flexibeler zijn in hun producttoepassingen om te voldoen aan verschillende verwerkingsscenario's en uiteenlopende behoeften van klanten.

Daarom zal het gebruik van modulair ontwerp om de integratie, aanpasbaarheid en functionaliteit van apparatuur te verbeteren en consumentgerichte flexibele productie te bereiken, een belangrijke ontwikkelingsrichting worden voor de toekomstige industrie van lasersnijapparatuur.

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.