Stel je een wereld voor waarin het snijden van halfgeleiderwafers nauwkeurig en efficiënt gebeurt, zonder de valkuilen van traditionele methoden. Laser stealth snijtechnologie biedt precies dat. Deze geavanceerde techniek vermindert schade en afval en verbetert de prestaties en productiviteit van chips. Duik in ons artikel om te ontdekken hoe stealth dicing-technologie een revolutie teweegbrengt in de halfgeleiderindustrie, door sneden van hoge kwaliteit te leveren met minimaal materiaalverlies en thermische impact. Ontdek de toekomst van wafersnijden en hoe het de wereld van geïntegreerde circuits vormgeeft.

Tijdens het productieproces van halfgeleiderchips is het noodzakelijk om snijtechnieken te gebruiken om wafers in dobbelstenen te snijden. Traditioneel diamantslijpen en slijpen met slijpschijven kan echter aanzienlijke schade toebrengen aan halfgeleidermaterialen, wat leidt tot problemen zoals fragmentatie van de wafer en verminderde prestaties van de chip.

Bijgevolg is de ontwikkeling van geavanceerde snijtechnologieën van immens belang voor kostenreductie en efficiëntieverbetering in de halfgeleiderindustrie voor geïntegreerde circuits. Met de vooruitgang van de lasertechnologie worden het snijden door middel van laserablatie met hoog vermogen (d.w.z. lasersnijden) en stealth dicing met behulp van gefocuste lasers met laag vermogen geleidelijk mainstream technologieën voor het snijden van chips.

Lasersnijden is een contactloze bewerkingsmethode die, in tegenstelling tot traditioneel diamantslijpen en slijpen met slijpschijven, spanen, gereedschapsslijtage, watervervuiling, thermische effecten en spaaninsluitingen vermijdt, wat belangrijke problemen zijn.

De krachtige lasers die gebruikt worden bij het lasersnijden door ablatie genereren echter aanzienlijke thermische effecten tijdens het snijden, die gemakkelijk de blauwe film aan de onderkant kunnen beschadigen tijdens het snijden van de wafer. Daarom is de stealth dicing-technologie geleidelijk een aandachtspunt geworden in de halfgeleiderproductie-industrie.

Stealth Dicing-technologie, door een laser te focussen om een klein gebied met een lichtvlek te vormen, kan een enorme energiedichtheid genereren en zo wafersnijden mogelijk maken.

Als droog proces biedt Stealth Dicing voordelen zoals hoge snelheid, hoge kwaliteit (geen of zeer weinig spaanders) en een lage kerf verlies. Het specifieke proces van Stealth Dicing kan worden onderverdeeld in twee stappen:

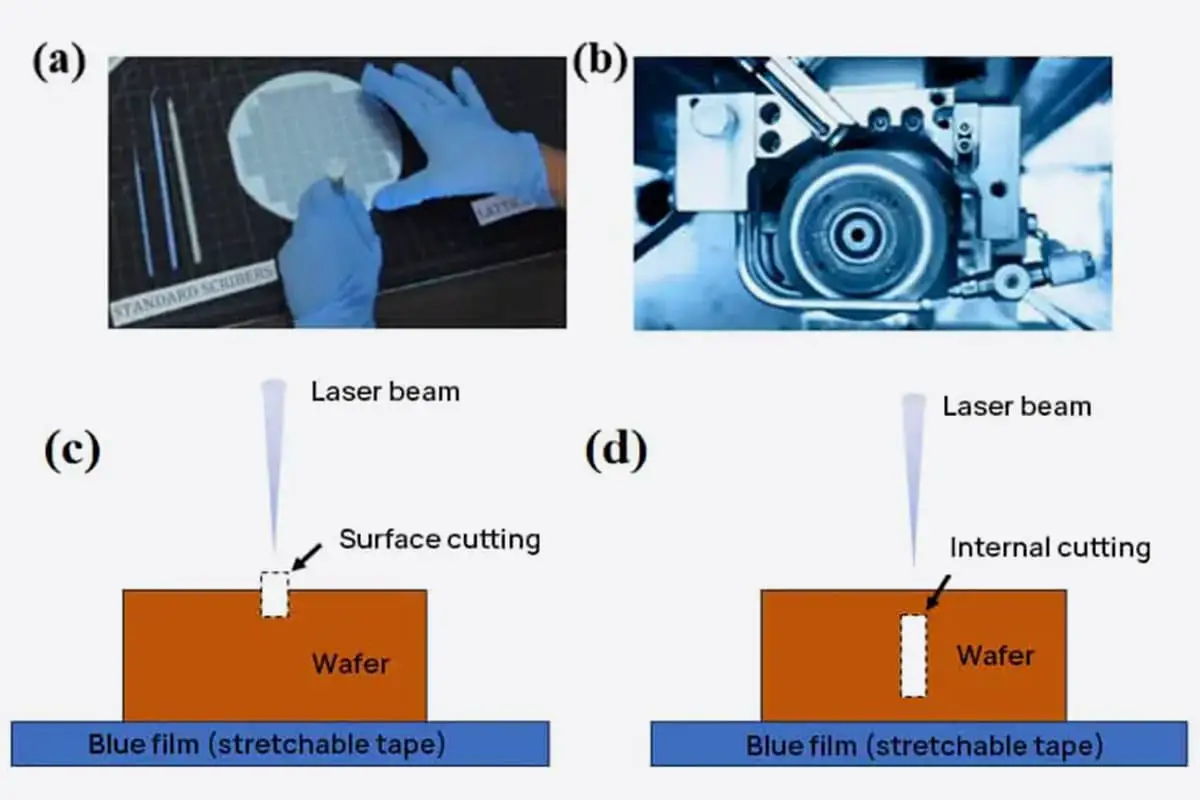

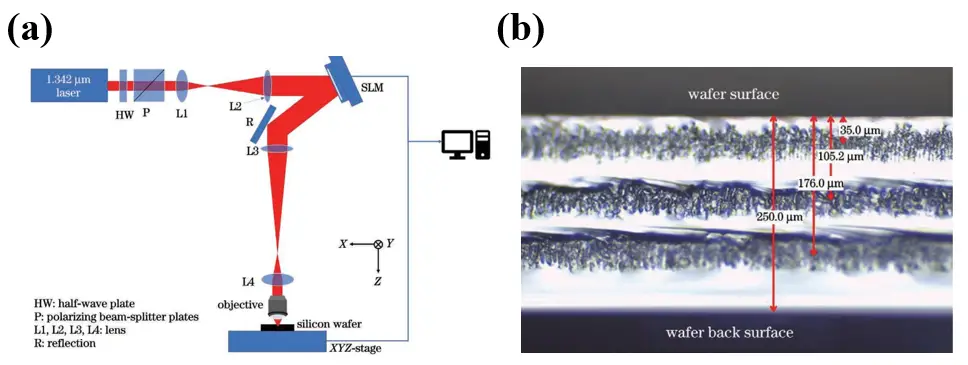

(1) Perforatie door laser: Zoals getoond in figuur 2, wordt een gepulseerde laserstraal die door de wafer kan gaan onder het waferoppervlak gefocusseerd door het optische systeem. Wanneer de laservermogen De dichtheid op dit focuspunt bereikt zijn piek, er wordt een perforatie gevormd en op dit punt zijn de chips op de wafer nog niet gescheiden.

(2) Afscheiding van de chip: Na het ontvouwen van de blauwe film die op de wafer is geplaatst, kunnen door de grote trek- en drukspanningen die aanwezig zijn in de buurt van de laserperforatiekunnen scheuren worden geïnduceerd langs het laserpad binnen de wafer, waardoor de chip kan worden gescheiden.

Stealth lasersnijtechnologie wordt nu toegepast in verschillende scenario's voor het snijden van wafers, zoals:

(1) Silicium wafer snijden: Bij het gebruik van conventionele diamantschijven om silicium te snijden, hebben de dikte, korrelgrootte, rotatie en snijsnelheid van het blad een significante invloed op de kwaliteit van de snede. Ondanks jaren van technische verbeteringen leidt de grote snijbreedte (kerf) die door het blad wordt veroorzaakt nog steeds tot materiaalverspilling.

Bovendien verhogen het ontstaan van puin en slijtage van het snijblad de snijkosten. Het gebruik van stealth lasersnijtechnologie met een ultradun snijpad kan echter de kosten elimineren die gepaard gaan met het opruimen van extra afval en materiaalverspilling, waardoor de productiviteit van de chip verbetert. Bovendien kan stealth lasersnijtechnologie door het vermijden van thermische schade de opbrengst van chipfabricage verder verbeteren.

(2) Siliciumcarbide snijden: Siliciumcarbide is een ultrahard materiaal, alleen na diamant nog harder, waardoor het extreem moeilijk te bewerken is. Bij de voorbereiding van grote (6 inch en meer) siliciumcarbide kristalsubstraatmaterialen kan stealth lasersnijtechnologie, in vergelijking met vaste abrasieve (diamant gegalvaniseerd op staaldraad) draadsnijtechnologie, de snijefficiëntie 3 tot 5 keer verbeteren.

Gezien de belangrijke kwestie van materiaalverbruik, kan stealth lasersnijtechnologie ook de outputsnelheid van siliciumcarbide wafers verhogen met meer dan 30%.

(3) Snijden van speciale wafers: Bij het gebruik van stealth lasersnijtechnologie voor het snijden van speciale wafers (bijvoorbeeld wafers met chip-mounting dunne films of gemaakt van lage-k-k materialen), is het mogelijk om het ontstaan van breuken en barsten te voorkomen, waardoor zeer efficiënt, zeer nauwkeurig wafersnijden mogelijk wordt.

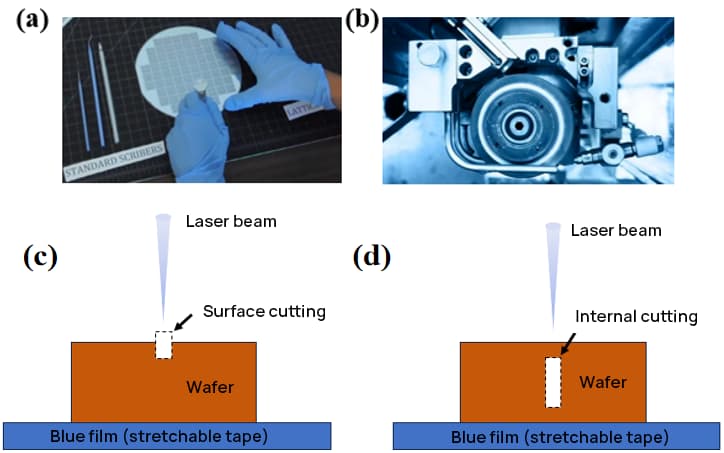

Ondanks de vele voordelen van de laser stealth snijtechnologie, zijn er nog steeds een aantal problemen die het snijproces verstoren. Zoals te zien is in afbeelding 4, kan het kromtrekken van het waferoppervlak en problemen met het beheren van de laserenergiedichtheid het lasersnijden verhinderen. laserfocus van het precies landen op specifieke dunne lagen binnen de wafer, wat verbeteringen in de snijnauwkeurigheid en chipopbrengst in de weg staat.

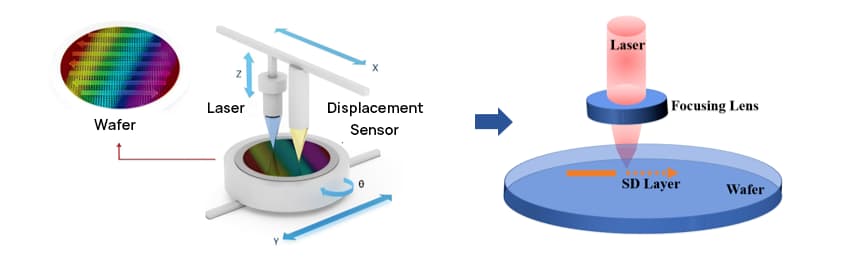

Omdat het moeilijk is om de laserstraal gelijkmatig aan te brengen tijdens het versnellen, vertragen en het nemen van bochten, kunnen er gemakkelijk overbewerkingsproblemen optreden. Bovendien zullen problemen zoals analoge interferentie, analoge niet-lineariteit, analoge drift of vertragingen in de stroomlus van de driver de nauwkeurigheid van de besturing en het reactievermogen van het lasersnijplatform beïnvloeden.

Als antwoord op deze problemen hebben de academische en industriële sectoren een reeks oplossingen voorgesteld, zoals weergegeven in Figuur 5. Deze oplossingen omvatten met name:

(1) Realtime hoogteregeling: Tijdens het wafersnijproces worden verplaatsingssensoren gebruikt om minieme hoogtefluctuaties op het productoppervlak in realtime te meten, en deze worden in realtime gecompenseerd naar de Z-as waar de laser zich bevindt, zodat de laserfocus precies op een specifieke dunne laag in de wafer terechtkomt.

(2) Uitgangsregeling voor positievergelijking op hoge snelheid: De ontwikkeling van een algoritme dat de hoogte volgt, voorkomt effectief problemen met overmatig bewerken tijdens het versnellen, vertragen en nemen van bochten door de laser gelijkmatig op het werkstuk te laten werken.

(3) PWM (Pulse Width Modulation) besturingstechnologie: Door rechtstreeks digitale schakelsignalen uit te sturen vanuit de controller, die vervolgens worden versterkt door een vermogensversterkingsmodule om rechtstreeks de motorstroomlus te besturen, wordt een snellere en directere verbetering van de besturingsprecisie en het reactievermogen van het lasersnijplatform bereikt.

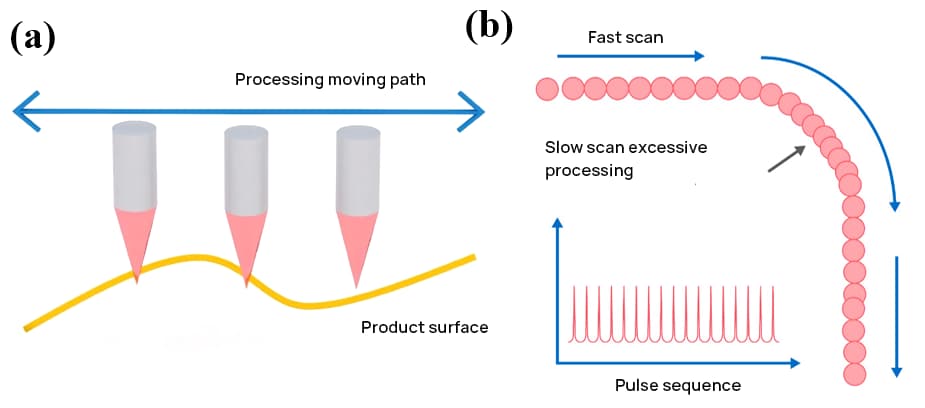

Met betrekking tot het probleem van het kleine actiegebied en het afstemmen van het vermogen van single-focus laser stealth dicing, is speciaal de multi-focus laser stealth dicing technologie ontwikkeld. Deze techniek kan gelijktijdig meerdere brandpunten in de wafer richten en genereren om te snijden, waardoor de snijefficiëntie aanzienlijk toeneemt, zoals getoond in afbeelding 6.

Tijdens het multifocale laser stealth dicing proces zijn de positie en intensiteit van de laserstraal van grote invloed op de snijkwaliteit. Door het significante verschil in brekingsindex tussen lucht en halfgeleidermaterialen kan de laserstraal in de wafer een dispersiefenomeen veroorzaken, waardoor aberratiecorrectie nodig is.

Om te voldoen aan de vereisten voor het snijden van wafers in verschillende toepassingsscenario's, hebben mensen deze problemen aangepakt door middel van technische doorbraken, zoals het regelen van de positie en intensiteit van meerdere brandpunten en het ontwikkelen van technologieën voor aberratiecorrectie om dispersie van brandpunten te voorkomen.

Vergeleken met traditionele snijtechnologieën biedt laser stealth dicing aanzienlijke voordelen in praktische toepassingen, zoals een aanzienlijk hogere efficiëntie, superieure kwaliteit en minder verlies.

Door de laser stealth dicing-technologie verder te optimaliseren en te verkennen, bijvoorbeeld door de stralenergie tijdens het stealth dicing-proces aan te passen om het oppervlak van de fotonische chip op te ruwen, of door de efficiëntie van laser stealth dicing te verbeteren, zijn we ervan overtuigd dat deze technologie zal schitteren op het gebied van geïntegreerde halfgeleiderfabricage en andere opkomende domeinen.