Heb je er ooit bij stilgestaan hoe lasers een revolutie teweegbrengen in de productie? Van precisiesnijden tot rapid prototyping, lasertechnologie heeft industriële processen getransformeerd en sneller, schoner en efficiënter gemaakt. In dit artikel verkennen we vijf baanbrekende toepassingen van lasertechnologie in verschillende industrieën, waarbij we hun impact op productiviteit en kwaliteit benadrukken. Ontdek hoe lasers niet zomaar hulpmiddelen zijn, maar cruciale innovaties die moderne industriële vooruitgang stimuleren. Aan het eind zult u begrijpen waarom het omarmen van lasertechnologie cruciaal is om concurrerend te blijven in de huidige markt.

Halverwege de 20e eeuw kwam de lasertechnologie op. Door het harde werk en de toewijding van generaties wetenschappers en technici is lasertechnologie in de loop der jaren geëvolueerd en verfijnd. Vanaf de vroege ontwikkelingsstadia tot de praktische toepassing op verschillende gebieden heeft de lasertechnologie een aanzienlijke groei en succes gekend.

In de 21e eeuw is lasertechnologie, met name laserbewerking technologie toegepast op industrieel gebied, heeft wijdverspreide populariteit verworven en heeft een aanzienlijke economische en sociale impact gehad. Het heeft de vooruitgang van de natuurwetenschappen en technologie en de vooruitgang van de sociale economie gestimuleerd.

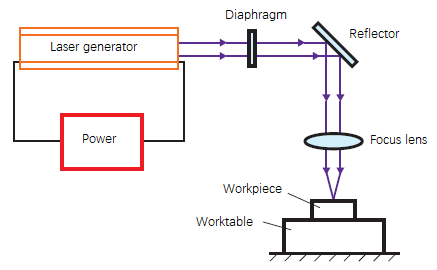

Laserverwerkingstechnologie, zoals weergegeven in afbeelding 1, creëert een laserstraal met hoge energiedichtheid door de lichtenergie door een lens te bundelen. Deze technologie maakt gebruik van de unieke eigenschappen van de interactie tussen laserstraal en materiaal voor verschillende doeleinden, waaronder snijden en lassen, oppervlaktebehandelingponsen en microbewerkingen op zowel metalen als niet-metalen materialen.

Fig.1 Schematisch diagram laserbewerking

Als geavanceerde productietechnologie wordt laserverwerkingstechnologie op grote schaal gebruikt in industrieën zoals de auto-industrie, elektronica, luchtvaart, metallurgie en machinebouw. Het speelt een cruciale rol bij het verbeteren van de productkwaliteit, het verhogen van de arbeidsproductiviteit, het bevorderen van automatisering en het verminderen van vervuiling en grondstoffenverbruik.

Van de verschillende toepassingen zijn lasersnijden, lasermarkeren en laserlassen worden het meest gebruikt.

Traditionele snijtechnieken, zoals gas snijdenBewerkend snijden, draadsnijden en plasmasnijden hebben allemaal hun beperkingen. Ondanks de hoge snijsnelheden en de mogelijkheid om dikkere materialen te snijden, is de precisie van snijgrootte is vaak slecht. Dit resulteert in hogere snijkosten en extra verwerkingskosten.

Verspanend snijden biedt een hoge nauwkeurigheid, maar de langzaam snijden snelheid beperkt de mogelijkheid om complexe bochten te snijden. Bovendien treedt er aanzienlijk materiaalverlies op tijdens het snijden.

Blankensnijden is efficiënter en kosteneffectiever, maar de verwerkingskwaliteit is beperkt en het toepassingsgebied is smal. De snijkwaliteit is ondermaats, vooral bij het verwerken van dikke platen en complexe gebogen vormen.

Terwijl plasmasnijden is efficiënter en produceert een betere doorsnede dan de andere methoden, maar de snijprecisie is beperkt tot op de millimeter. Daarom is het alleen geschikt voor voorbewerken en halfafwerking.

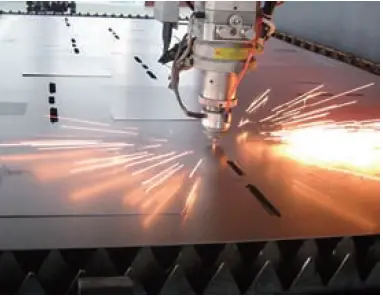

Fig.2 Lasersnijden

Vergeleken met traditionele snijtechnologie zijn de voordelen van lasersnijtechnologie (afbeelding 2) duidelijk:

De voordelen van lasersnijden zijn vooral merkbaar bij het bewerken van rondingen. Vergeleken met blank snijden is het oppervlak dat geproduceerd wordt door lasersnijden glad en vertoont het geen duidelijke mesafdrukken op gebogen onderdelen. Bovendien blijft de plaat stilstaan tijdens de bewerking, waardoor er geen risico is op krassen door beweging.

Lasersnijden werkt door het richten van een gerichte, hogevermogensdichtheid laser straal op het werkstuk, waardoor het materiaal snel smelt, verdampt, ablatiseert of ontbrandt. Het werkstuk wordt vervolgens gesneden door het gesmolten materiaal weg te blazen met behulp van een snelle luchtstroom langs dezelfde as als de straal.

Lasersnijden wordt beschouwd als een van de thermische snijmethoden.

Lasersnijden kan worden onderverdeeld in vier categorieën:

(1) Snijden met laserverdamping

Laserverdamping is een proces waarbij het werkstuk wordt verwarmd door een laserstraal met hoge energiedichtheid. De temperatuur van het materiaal stijgt snel en bereikt binnen korte tijd het kookpunt, waardoor het materiaal verdampt en stoom vormt. De stoom wordt snel uitgestoten, wat resulteert in een insnijding in het materiaal. Deze methode wordt voornamelijk gebruikt voor het snijden van extreem dun metaal en niet-metaal.metaalachtige materialen.

(2) Lasersmelten Snijden

Bij het lasersmelten wordt de metaalmateriaal wordt gesmolten door laserverwarming. Een niet-oxiderend gas, zoals Ar, He of N2, wordt dan uit de straalpijp gespoten langs dezelfde as als de straal. Het vloeibare metaal wordt verdreven door de krachtige druk van het gas, waardoor een incisie ontstaat. Deze methode vereist slechts 1/10 van de energie die nodig is voor verdamping, omdat het metaal niet volledig verdampt hoeft te worden. Het wordt voornamelijk gebruikt voor het snijden van niet-oxideerbare of actieve metalen, zoals roestvrij staal, titaniumaluminium en legeringen.

(3) Zuurstoflasersnijden

Laserzuurstofsnijden werkt volgens hetzelfde principe als autogeensnijden. De laser wordt gebruikt als een voorverwarmingsbron en zuurstof of andere actieve gassen worden gebruikt als snijgas. Het gas dat door de straal wordt geproduceerd, reageert met oxidatie en genereert een grote hoeveelheid warmte. Het gesmolten oxide en het gesmolten materiaal worden uit het reactiegebied gedreven, wat resulteert in een insnijding in het metaal. Laserzuurstof snijden vereist slechts de helft van de energie die nodig is voor smeltsnijden, maar heeft een veel hogere snijsnelheid. Het wordt voornamelijk gebruikt voor het snijden van koolstofstaal, titaniumstaal, warmtebehandelingsstaal en andere gemakkelijk geoxideerde metaalmaterialen.

(4) Lasersnijden en breukcontrole

Bij lasergraveren tast een laser met hoge energiedichtheid het oppervlak van brosse materialen af, waarbij het materiaal in een kleine groef wordt verwarmd. Door druk uit te oefenen barst het broze materiaal langs de groef. Van de eerste drie genoemde snijmethoden wordt lasersnijden en breukcontrole minder vaak gebruikt.

Momenteel is lasersnijden het meest effectief voor het snijden van zwart metaal, met een hoge snijsnelheid en de mogelijkheid om tot een dikte van 20 mm of meer te snijden. Echter, door het reflectie-effect van de moleculaire structuur van non-ferrometalen op de laserstraal, is het snijeffect op deze materialen iets zwakker. De machine moet worden uitgerust met een reflector.

Volgens de statistieken is de maximale dikte die kan worden gesneden voor aluminiumlegeringen is niet meer dan de helft van die voor zwart metaal, en het snijeffect op koperlegeringen, vooral koper, is nog slechter.

De kern van lasersnijtechnologie is de lasergenerator, die in twee vormen verkrijgbaar is: CO2 laser en fiber laser generator.

CO2-lasergenerator: De CO2 lasergenerator wordt gegenereerd door een mengsel van CO2, He en N2 onder hoge druk in de laserholte te ontladen. Dit proces exciteert de atomen in het mengsel om energie vrij te maken, die vervolgens wordt afgegeven in de vorm van fotonen of elektronen om de laser te creëren. De laser die door de CO2 laser wordt uitgezonden is zichtbaar licht, dat lichte schade aan het netvlies en de huid kan veroorzaken. Daarom wordt geadviseerd om tijdens het gebruik een veiligheidsbril te dragen.

Vezellasergenerator: Een fiberlasergenerator gebruikt een glasvezel gedoteerd met zeldzame aardelementen als versterkingsmedium. Onder invloed van pomplicht kan eenvoudig een hoge vermogensdichtheid worden gevormd binnen de optische vezel, waardoor het laserenergieniveau van de werkende stof het deeltjesaantal omkeert. Een positieve feedbacklus wordt toegevoegd om de output van de laseroscillator te vormen. De output is geen zichtbaar licht, wat ernstige schade aan het netvlies en de huid kan veroorzaken, dus de operator moet een speciale beschermende bril dragen tijdens het gebruik.

De CO2 laser heeft een complexere optische padstructuur en groter optisch lensverlies, met hogere milieuvereisten (minder stof). De machine moet worden geïsoleerd van aardbevingen en worden bewaard in een droge omgeving met een constante temperatuur. De fiberlaser daarentegen heeft een eenvoudige optische padstructuur met lagere omgevingseisen (hoge tolerantie voor stof, trillingen, schokken, temperatuur en vochtigheid). De fiberlaser is sneller bij het snijden van dunne platen, terwijl de CO2 laser sterker is bij het snijden van dikke platen. De CO2 laser kan geen hoog reflecterende metalen platen snijden, maar een fiberlaser kan wel dunne koperen platen snijden.

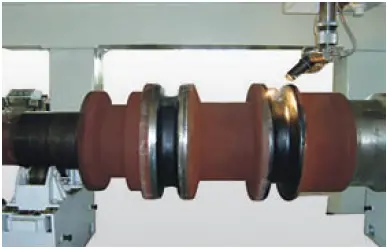

Laserlassen (afbeelding 3) is een belangrijk onderdeel van lasertechnologie.

Fig.3 Laserlassen

Laserlassen is een nieuwe manier van lassen die gebruik maakt van hoogenergetische laserpulsen om kleine delen van het materiaal te verhitten. De energie van de laserstraling verspreidt zich door warmtegeleiding in het materiaal, waardoor het smelt en een specifiek smeltbad vormt. Deze methode wordt voornamelijk gebruikt voor het lassen van dunwandige materialen en precisieonderdelen en kan worden gebruikt voor diverse soorten lassen zoals puntlassen, stuiklassen, stapellassen en afdichtlassen.

De belangrijkste functies zijn:

Laserlassen wordt veel gebruikt op verschillende gebieden, met name bij de productie van hogesnelheidstreinen en auto's, vanwege de vele voordelen. Deze voordelen zijn onder andere:

(1) Minimale warmte-inbreng, met een kleine metallografische variatie in het thermische effectgebied en minimale vervorming door warmtegeleiding.

(2) De mogelijkheid om de tijd die nodig is voor dikke plaatlassenEr is zelfs geen vulmetaal meer nodig.

(3) Er zijn geen elektroden nodig en er is geen kans op vervuiling of beschadiging. Bovendien behoort het niet tot het contact lasprocesen minimaliseert verlies en vervorming van de armatuur.

(4) De laserstraal kan eenvoudig worden gericht, uitgelijnd en geleid door optische instrumenten, waarbij de laserstraal op de juiste afstand van het werkstuk kan worden geplaatst en om obstakels heen kan worden geleid.

(5) De mogelijkheid om het werkstuk in gesloten ruimten te plaatsen die worden gecontroleerd door een vacuüm of een inwendige gasomgeving.

(6) De laserstraal kan worden gericht op kleine oppervlakken, waardoor hij ideaal is voor het lassen van kleine en uit elkaar liggende onderdelen.

(7) In staat om een breed scala aan materialen te lassen en verschillende heterogene materialen te naaien.

(8) Gemakkelijk om snel en automatisch te lassen, of aangestuurd door digitale of computertechnologie.

(9) Bij het lassen van dun materiaal of draad met een dunne diameter zal het niet zo gemakkelijk zijn als booglassen.

(10) Wordt niet beïnvloed door magnetische velden en kan lasonderdelen nauwkeurig uitlijnen.

(11) De mogelijkheid om twee metalen met verschillende eigenschappen te lassen, zoals verschillende weerstanden.

(12) De mogelijkheid om een diepte lasverhouding van 10:1 te bereiken bij geperforeerd lassen.

(13) De mogelijkheid om de laserstraal naar meerdere werkstations te verplaatsen.

Vanwege de bovenstaande kenmerken van laserlassen, wordt laserlassen veel gebruikt op het gebied van de productie van civiele voertuigen.

Laserlassen is het belangrijkste lasproces bij de productie van hogesnelheidstreinen en auto's.

Ondanks de voordelen heeft laserlassen ook een aantal nadelen waarmee rekening moet worden gehouden. Deze nadelen zijn onder andere

(1) De noodzaak van nauwkeurige positionering van de lasdelen binnen het focusbereik van de laserstraal.

(2) De noodzaak van klemmen die ervoor zorgen dat de uiteindelijke positie van de las is uitgelijnd met het laspunt dat zal worden beïnvloed door de laserstraal.

(3) Beperkte maximale lasbare dikte, waarbij laserlassen ongeschikt is voor materialen met een inbranddikte van meer dan 19 mm.

(4) De impact van laserlassen op de eigenschappen van materialen met een hoge reflectie en een hoog warmtegeleidingsvermogen zoals aluminium, koper en legeringen.

(5) Het gebruik van een plasmaregelaar om geïoniseerd gas rond het smeltbad te verwijderen bij het lassen met een hoogenergetische laserstraal.

(6) Laag energieomzettingsrendement, meestal minder dan 10%.

(7) De snelle stolling van de lasrups die kan leiden tot poreusheid en verbrossing.

(8) Hoge kosten.

De hoge kosten van laserlasapparatuur vormen een belangrijke beperking en beperken het wijdverbreide gebruik ervan.

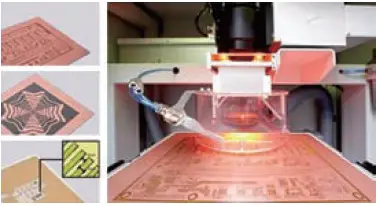

Bij lasergraveren wordt een laserstraal met hoge energiedichtheid gebruikt die door een computer wordt bestuurd om het oppervlak van een product onmiddellijk te smelten of te verdampen en zo de gewenste tekst of het gewenste logo te creëren, zoals weergegeven in Afbeelding 4.

Fig.4 Laserbelettering

Lasergraveren wordt ook lasermarkeren genoemd.

Kenmerken van laser markering:

Het materiaal dat gemarkeerd kan worden met lasergraveren omvat cijfers, letters, Chinese karakters, grafische afbeeldingen, barcodes en meer.

Lasergraveren is een veelgebruikte en geavanceerde markeermethode die zeer geschikt is voor moderne, snelle productie.

Zoals tabel 1 laat zien, blijkt uit een vergelijking van verschillende markeertechnieken dat lasermarkeren duidelijke voordelen biedt.

Tabel 1. De vergelijking van verschillende markeertechnieken

| Markeringstechnologie | Prestaties | Effect en nauwkeurigheid | Kleur markering | Grafiek Wijzigingen | Verbruiksartikelen |

|---|---|---|---|---|---|

| Lasermarkeren | Goed | Hoge nauwkeurigheid en goed effect | Bepaald door materiaal | Naar believen | Geen |

| Chemisch etsen | Goed | Lage nauwkeurigheid | Kleur materiaal | Niet gemakkelijk | Ja |

| Afdrukken met inkt | Erger | Hoge nauwkeurigheid | Alle kleuren | Gemakkelijk | Ja |

| Mechanisch graveren | Beter | Lage nauwkeurigheid | Kleur materiaal | Naar believen | Ja |

| Mechanische pers | Erger | Slechte nauwkeurigheid | Kleur materiaal | Niet gemakkelijk | Ja |

Laser Rapid Prototyping (zoals weergegeven in afbeelding 5) betekent een belangrijke verandering in de moderne productietechnologie.

Het betekent een uitbreiding van lasertechnologie naar industriële toepassingen.

Fig.5 Lasertechnologie voor rapid prototyping

De concurrentie in de verwerkende industrie is heviger geworden met de versnelling van het integratieproces van de wereldmarkt en de snelheid van productontwikkeling is de belangrijkste concurrentietwist geworden. Om tegemoet te komen aan de steeds veranderende behoeften van gebruikers heeft de productie-industrie technologie nodig die flexibeler is en productie in kleine series of zelfs in afzonderlijke onderdelen mogelijk maakt zonder de kosten van het product te verhogen.

Rapid Prototyping (RP)-technologie is een productiemethode waarbij materiaal laag voor laag wordt opgebouwd, of, ruimer, computerondersteunde 3D-afbeeldingen. De hoge temperatuur die door de laser wordt geproduceerd, wordt gebruikt om metaalpoeder in 3D-afbeeldingen te sinteren, wat resulteert in metalen onderdelen. Prototypes kunnen rechtstreeks worden gemaakt van CAD 3D solid models in slechts enkele uren of tientallen uren.

Rapid prototyping biedt een uitgebreidere en intuïtievere weergave dan tekeningen en computerschermen, vooral tijdens de productontwikkelingsfase, waardoor verschillende factoren uitgebreid in overweging kunnen worden genomen. Dit leidt tot kortere ontwikkelingscycli, verbeterde productkwaliteit, lagere kosten en minder investeringsrisico's.

In combinatie met precisiegieten in de gieterij kan de gieterij met de lasertechnologie voor rapid prototyping snel allerlei soorten wasmallen produceren die worden gebruikt voor precisiegieten van grote en complexe structuren, waardoor de uitbestedingskosten worden verlaagd. Ondertussen kan de productie van enkele of kleine series precisiegietwerk zonder mal worden uitgevoerd, waardoor op gereedschapskosten wordt bespaard en de productiecyclus aanzienlijk wordt verkort.

De ontwikkeling en productie van nieuwe producten bespaart kostbare tijd en verlaagt de productiekosten, en het niveau van precisiegietwerk in gieterijen is verbeterd, waardoor een solide basis is gelegd voor succesvolle precisiegietwerk. gietproductie in toekomstige producten.

Het is duidelijk dat het gebruik van laser rapid prototyping technologie in de toekomst steeds algemener zal worden.

Laserwarmtebehandeling (zie afbeelding 6) is een technologie waarbij een laser wordt gebruikt om het oppervlak van metalen materialen te verhitten voor oppervlaktewarmtebehandeling.

Fig.6 Laserwarmtebehandeling

Dit proces kan worden gebruikt voor een reeks behandelingen voor de modificatie van metaaloppervlakken, waaronder uitharden (ook bekend als oppervlakteafkoeling, oppervlakteamorfose, opnieuw smelten en afkoeling), oppervlakte-legeringen en andere modificaties.

Het resultaat van de laserbehandeling leidt tot veranderingen in de oppervlaktesamenstelling, structuur en prestaties die niet mogelijk zijn met conventioneel blussen van het oppervlak. Na de laserbehandeling is het oppervlak hardheid van gietijzer kan 60HRC bereiken, terwijl koolstofstaal met een gemiddeld tot hoog koolstofgehalte tot 70HRC kan bereiken.

Deze verbetering van de oppervlaktehardheid leidt tot een verhoging van de slijtvastheid, vermoeidheidsweerstand, corrosiebestendigheid, oxidatieweerstand en verlengt de algehele levensduur van het metaal.

Vanwege de vele voordelen wordt lasertechnologie zeer gewaardeerd in de industriële productiesector, met lage kosten, hoge efficiëntie en een enorm toepassingspotentieel. Dit heeft geleid tot intense concurrentie tussen de belangrijkste industrielanden ter wereld.

Lasertechnologie breidt zich uit naar nieuwe gebieden en de ontwikkeling ervan gaat razendsnel. In belangrijke productiesectoren zoals auto's, elektronica, machines, luchtvaart en staal zijn sommige landen volledig overgestapt van traditionele verwerkingsmethoden naar laserverwerking en hebben ze het "tijdperk van het licht" betreden.

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.