Samenvatting Om het probleem van slechte verbindingsprestaties veroorzaakt door de brosse samengestelde laag op het grensvlak tussen aluminium en titanium aan te pakken, werden nanoseconde lasers gebruikt om het oppervlak van titaanlegeringen te behandelen door middel van rooster- en lineaire behandeling, waardoor de micromorfologie van het oppervlak verandert. Hierna werd lasersolderen van aluminiumlegering 6061 en titaniumlegering TC4 [...]

Samenvatting

Om het probleem van slechte verbindingsprestaties veroorzaakt door de brosse samengestelde laag op het aluminium/titanium grensvlak aan te pakken, werden nanoseconde lasers gebruikt om het oppervlak van titaanlegeringen te behandelen door middel van rooster- en lineaire behandeling, waardoor de micromorfologie van het oppervlak verandert. Hierna werd lasersolderen van aluminiumlegering 6061 en titaanlegering TC4 uitgevoerd.

Het onderzoek toonde aan dat het spreidend vermogen van toevoegmetaal aanzienlijk verbetert naarmate de puntafstand afneemt. Laser oppervlaktestructurering kan de vorm van het lasoppervlak effectief verbeteren en de rasterbehandeling was effectiever dan de lineaire behandeling.

De textuurbehandeling heeft een kleine invloed op de soorten interfaciale verbindingen, die brosse Ti-Al verbindingen zijn, en beïnvloedt voornamelijk de groeirichting en morfologie van verbindingen in de putjes. Na dotmatrixbehandeling is de trekbelasting van de aluminium/titanium laser gelaste verbinding steeg met 5% tot 21%.

De put, die het resultaat was van de textuurbehandeling, blokkeerde effectief de scheurgroei, terwijl de lineaire behandeling een verwaarloosbaar effect had op de eigenschappen van de aluminium/titanium verbindingen.

Het onderzoek wijst op de noodzaak om het bevochtigingseffect van gesmolten soldeer te verbeteren en tegelijkertijd de bevochtiging van ongelijksoortige metalen te garanderen en de mechanische eigenschappen van verbindingen te verbeteren. Dit zal de belangrijkste focus zijn in de volgende fase van het onderzoek.

De aluminium/titanium composietstructuur heeft een hoge specifieke sterkte, uitstekende corrosiebestendigheid, economische en energiebesparende voordelen en is gemakkelijk te verwerken. Hierdoor heeft het een aanzienlijk toepassingspotentieel in een breed scala aan industrieën, waaronder lucht- en ruimtevaart, scheepsbouw en autofabricage.

Airbus gebruikt bijvoorbeeld een titanium plaat-aluminium ribstructuur voor de stoelgeleiderail en last bladen van aluminiumlegering op titaniumlegering buizen voor de productie van machinekamerradiatoren. In de automobielsector heeft Duitsland een aluminium/titanium composietuitlaatsysteem ontwikkeld dat 40% lichter is dan traditionele stalen uitlaatsystemen.

De structuur van ongelijksoortige materialen aluminium/titaan voldoet aan de strenge eisen van de moderne industrie op het gebied van energiebesparing, emissiereductie en prestatiebehoud. Daarom heeft de verbindingstechnologie tussen de twee veel aandacht gekregen.

De fysische en chemische eigenschappen van aluminiumlegering en titaniumlegering zijn echter heel verschillend, waardoor het moeilijk is om de dikte van de brosse verbinding tijdens het lassen te controleren, wat een uitdaging vormt voor een betrouwbare verbinding tussen de twee materialen. Deze beperking heeft de toepassing van composietonderdelen van aluminiumlegeringen en titaniumlegeringen belemmerd.

De snelle ontwikkeling van laserlassen technologie heeft geleid tot het wijdverbreide gebruik ervan in de moderne industrie. Hardsolderen met lasersmelting heeft een nauwkeurige regeling van de warmte-inbreng en een effectieve regeling van de interfaceverbindingen mogelijk gemaakt, waardoor het een aantrekkelijke optie is geworden voor het verbinden van aluminium en titanium platen.

Aangezien de mechanische eigenschappen van ongelijksoortige metaalverbindingen tussen aluminium en titanium en het bevochtigings- en spreidingseffect van lassen gerelateerd zijn aan de interfaceverbindingen, hebben onderzoekers uitgebreid onderzoek gedaan naar het verbeteren van deze eigenschappen door toevoeging van legeringselementen en het regelen van de warmtetoevoer.

Aan de ene kant heeft de bevochtigbaarheid van het lasmetaal een aanzienlijke invloed op de prestaties van de verbinding. Cui Qinglong ontdekte bijvoorbeeld dat door het aanpassen van de lasparameters bij het lassen van TC4 titaniumlegering en 5A06 aluminiumlegering, optimale bevochtigbaarheid van toevoegmetaal de treksterkte van aluminium/titanium ongelijksoortige metaalverbindingen aanzienlijk kan verbeteren.

Aan de andere kant spelen het type, de morfologie en de verdeling van interfaciale verbindingen een beslissende rol in de mechanische eigenschappen van verbindingen. Het beheersen van de interfacestructuur met conventionele methoden kan echter zeer uitdagend zijn.

In dit onderzoek werd laser oppervlaktestructurering gebruikt om titanium platen te behandelen. Door de bevochtigbaarheid van het toevoegmetaal op het titaniumoppervlak te verbeteren en de morfologie en distributie van de interfacereactielaag te regelen, werd de verbindingskwaliteit van aluminium/titanium ongelijksoortige metalen verbeterd, wat resulteerde in verbindingen met goede mechanische eigenschappen.

Het onderzoek onthulde de invloed van lasertexturering op de lasvorm, mechanische eigenschappen en interfacemicrostructuur van aluminium/titanium lasersmeltsolderen.

De testmonsters bestaan uit platen van TC4 titaniumlegering en 6061 aluminiumlegering, beide met afmetingen van 100 mm x 50 mm x 1,5 mm.

De 6061 aluminiumlegering is in gewalste toestand en de chemische samenstelling wordt weergegeven in tabel 1, terwijl de samenstelling voor TC4 titaanlegering beschikbaar is in tabel 2.

Voor de lasdraad is gekozen voor ER4043 (AlSi5) aluminium silicium lasdraad met een diameter van 1,2 mm. Zie Tabel 3 voor de chemische samenstelling.

Tabel 1 Chemische samenstellingen van 6061 (wt.%))

| Al | Ti | Mg | Si | Fe | Cu |

| Rem. | 0.15 | 0.80-1.20 | 0.40-0.80 | 0.70 | 0.15-0.40 |

Tabel 2 Chemische samenstellingen van TC4 (wt.%)

| Ti | Al | V | Fe | C | N | H | O |

| Rem. | 5.50-6.80 | 3.50-4.50 | 0.30 | 0.10 | 0.05 | 0.01 | 0.20 |

Tabel 3 Chemische samenstellingen van ER4043 (wt.%)

| Al | Si | Fe | Cu | Ti | Zn | Mg | Mn |

| Rem. | 5.00 | 0.80 | 0.30 | 0.20 | 0.10 | 0.05 | 0.05 |

Gebruik vóór het lassen een chemische reinigingsmethode om de oxidelaag van het oppervlak van de lasnaad te verwijderen. aluminium plaat. Gebruik een 6% tot 10% NaOH waterige oplossing bij 40°C tot 60°C gedurende ongeveer 7 minuten voor alkalische reiniging.

Dompel het proefstuk daarna ongeveer 3 minuten onder in 30% HNO3 om te neutraliseren en een fotochemische behandeling te ondergaan, waarbij eventuele grijze of zwarte hangende as op het oppervlak wordt verwijderd. Gebruik voor het reinigen van de titaniumplaat een HCl-HF (3:1) oplossing.

Gebruik voor de lastest de IPG YLS-6000 fiberlaser en het testplatform wordt weergegeven in figuur 1a. Op basis van eerder onderzoek worden de testparameters als volgt ingesteld: laservermogen van 2000 W, een defocussering van +20 mm, een lassnelheid van 0,5 m/min, een draadaanvoersnelheid van 5 m/min en een beschermgasdebiet (99,9% Ar) van 10 L/min.

Figuur 1b toont de aluminium/titanium laser soldeerproces met de continue lichtemissiemethode.

Het basismetaal is bedekt met een titanium plaat aan de bovenkant en een aluminium plaat aan de onderkant, met een lapping breedte van 5 mm.

Twee groepen basismaterialen van titaniumlegeringen werden behandeld met laagvermogenlaser, waarbij de ene groep dotmatrixtexturering onderging en de andere lineaire texturering.

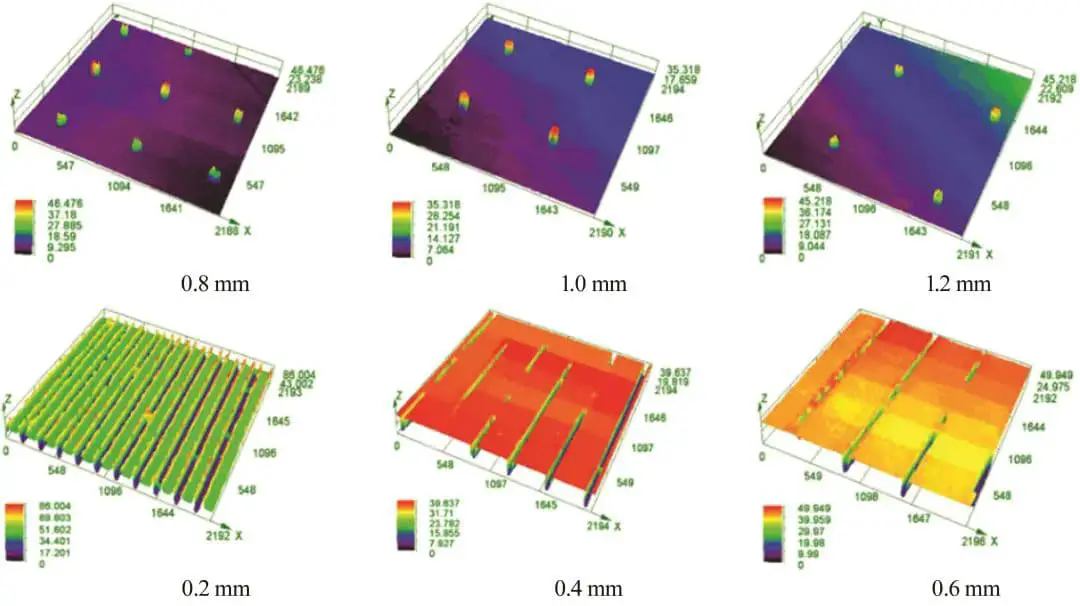

Voor de texturering met puntmatrix werd de afstand tussen de punten gevarieerd met waarden van 0,8 mm, 1,0 mm en 1,2 mm. Aan de andere kant werd voor lineaire texturering de lineaire afstand gevarieerd met waarden van 0,2 mm, 0,4 mm en 0,6 mm. De richting van de lineaire bewerking was parallel aan de lasrichting.

Fig.1 Apparatuur voor laserlassen-solderen en schema van Al/Ti

Na de behandeling vormen zich regelmatige groeven en putjes op het oppervlak van de titaniumplaat, zoals afgebeeld in Fig. 2. Fig. 3 illustreert de driedimensionale morfologie van putjes en groeven waargenomen onder de ultra-diepte-van-veld microscoop. 、

Zoals getoond in Fig. 3 varieert het aantal gegenereerde putten en groeven per oppervlakte-eenheid bij verschillende afstanden tussen punten en lijnen. De diepte en diameter (breedte) van de putjes en groeven blijven echter constant. Dit geeft aan dat hoe kleiner de afstand, hoe groter de toename van het oppervlak van de titanium plaat.

Fig.2 Laser oppervlaktestructurering van titaniumlegering

Fig.3 3D morfologie van laser oppervlaktestructuur titaniumlegering

Snijd het na het lassen loodrecht op de las en verwerk het tot een trekmonster van 50 mm x 10 mm voor de test van de mechanische eigenschappen van de verbinding.

Om nauwkeurige testresultaten te garanderen, moeten tijdens de test vulringen worden toegevoegd aan beide uiteinden van de aluminium en titanium platen om torsie of doorbuiging tijdens het trekproces te voorkomen.

De metallografische monsters moeten worden gepolijst en de microstructuur van de las moet worden gekarakteriseerd met een optische microscoop (OM), een rasterelektronenmicroscoop (SEM) en een energiedispersiespectrometer (EDS).

De ruwheid van het titaanlegeringssubstraat neemt toe met kleinere rasterafstanden bij lasertexturering. Dit verbetert op zijn beurt de capillariteit, wat de voorwaartse verspreiding van lasmetaal bevordert.

Figuur 4 toont de macroscopische morfologie van aluminium/titanium lasersoldeerlas onder verschillende roosterafstanden. Er is een significant verschil in lasvorming tussen de verschillende experimentele groepen.

Zonder texturering verspreidt het hardsoldeer zich niet goed, wat leidt tot slechte lasvorming. Het lasmetaal wordt niet bevochtigd tijdens het stollen, waardoor een grote bevochtigingshoek ontstaat en het spreidingseffect slecht is.

Na de textuurbehandeling is de vorming van de las echter aanzienlijk verbeterd, wat resulteert in een goed bevochtigings- en spreidingseffect, wat leidt tot een continue en stabiele lasvorming.

Figuur 4e toont de statistische resultaten van de bevochtigingshoek en de spreidbreedte van het toevoegmetaal onder verschillende roosterafstanden. Naarmate de rasterafstand afneemt, neemt de bevochtigingshoek geleidelijk af en verbetert het spreidingseffect van het lasmetaal.

Het verbeteringseffect is groter bij een kleinere afstand tussen de punten. Dit komt vooral door het capillaire effect van het rooster, dat de verspreiding van gesmolten soldeer bevordert, wat resulteert in een betere lasvorming.

Fig.4 Lasuiterlijk van Al/Ti lasverbinding geproduceerd bij verschillende laspuntafstanden

Figuur 5 toont de macromorfologie van aluminium/titanium lasersoldeerlas bij verschillende lineaire intervallen.

De corresponderende waarden voor de bevochtigingshoek van de las en de soldeersmeltbreedte bij verschillende rechte lijnafstanden zijn weergegeven in Figuur 5e.

Naarmate de afstand tussen de rechte lijnen kleiner wordt, blijft de bevochtigingshoek relatief ongewijzigd, terwijl het soldeersmeedvermogen licht toeneemt. Het verbeteringseffect van het soldeersmeedvermogen is echter zwakker dan dat van de roosterverwerking.

Dit houdt in dat de energiebarrière die wordt opgeworpen door de groef die met rechte lijnen is behandeld, groter is dan die van de roosterverwerking. Hierdoor wordt de beweging van het gesmolten lasmetaal belemmerd. Bovendien heeft de rand van de groef een knellend effect op de driefasige lijn, waardoor de verdere verspreiding van het gesmolten metaal wordt geremd.

Fig.5 Lasuiterlijk van Al/Ti verbinding geproduceerd met verschillende lineaire afstanden

De testresultaten van de trekeigenschappen van verbindingen met verschillende textureermodi worden getoond in Fig. 6, die allemaal braken bij de interface.

De trekbelasting van de verbinding zonder textuurbehandeling was 2345N.

De dotmatrixbehandeling verbeterde de prestaties van de verbinding met 5% tot 21%, terwijl de prestaties van de aluminium/titaniumverbinding niet beïnvloed werden door de lineaire behandeling.

Uit de analyse blijkt dat de dotmatrixbehandeling resulteerde in een kleinere contacthoek van de gelaste verbindinggrotere lasbreedte en een groter mechanisch bijteffect, wat leidt tot een significante verbetering in de treksterkte van het monster met dotmatrixbehandeling.

De lineaire behandeling maakte het echter moeilijker om gesmolten toevoegmetaal te spreiden, wat resulteerde in een verwaarloosbaar verschil in spreidingseffect en trekeigenschappen.

Fig.6 Resultaten van trektests op verbindingen

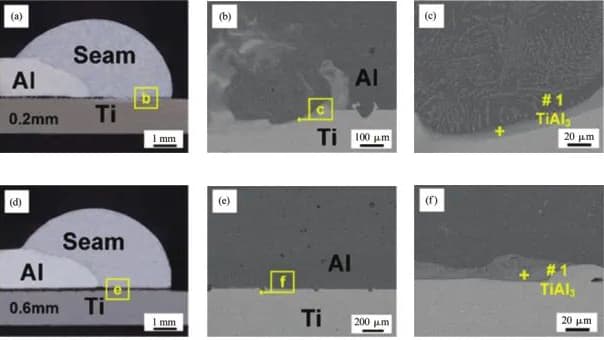

De microstructuurkenmerken van de gesoldeerde lasnaad na de textuurbehandeling met dotmatrix worden getoond in Fig. 7.

De microstructuur van de verbindingen na de dotmatrixbehandeling is vergelijkbaar met die van de onbehandelde verbindingen, aangezien de dotbehandeling minimaal is en het grootste deel van de morfologie van de dwarsdoorsnede geen putjes vertoont.

Volgens literatuuronderzoek vertoont de interfacelaag die na de textuurbehandeling bij de interface ontstaat niet langer een gladde verdeling bij de putjes en groeven. In plaats daarvan wordt het verdeeld in een zigzagpatroon langs de interface.

Dit patroon vergroot het effectieve verbindingsoppervlak van de interface terwijl het ook het mechanisch mozaïek verbetert, wat leidt tot betere mechanische eigenschappen van de verbinding.

Echter, door de grote temperatuurgradiënt veroorzaakt door lokale laserverwarming, zijn de microstructuren van laseinde b en middelste bestralingszone c verschillend.

Fig. 7d illustreert dat de dikte van de reactielaag in het gebied van de lasteen dun is en de lijnscanresultaten tonen een verrijking van Si element, wat verondersteld kan worden Ti Al Si fase te zijn.

Aan de andere kant is de dikte van de reactielaag in de middelste bestralingszone ongeveer 30 μm en de scanresultaten geven aan dat het een brosse TiAl fase is met 55.69% Al, 44.22% Ti en 0.08% Mg.

Fig.7 Oppervlaktemicrostructuur van Al/Ti verbinding met puntmatrixstructuur

De kenmerken van de interfacestructuur van smelt-gesoldeerde verbindingen met lineaire behandeling worden weergegeven in Fig. 8.

Wanneer de laser op de verbinding inwerkt, smelt het vulmetaal en vult het de groeven op de titaniumplaat door capillaire werking en zijn eigen vloeibaarheid.

Er werden verbindingen gevonden in de rechtlijnig behandelde putten in de buurt van de laseinde in zone b en de laserbestralingszone e. Hun groeirichting was niet consistent met de richting van de matrix (zie Fig. 8c), wat een rol zou kunnen spelen bij het remmen van scheurgroei.

Het weefsel in het gebied dat direct door de laser wordt bestraald, is dikker.

De resultaten van het energiespectrum geven aan dat punt b 60,93% Al, 38,73% Ti en 0,33% Mg bevat, terwijl punt e 4,16% Al, 25,19% Ti en 0,65% Mg bevat.

Hieruit wordt afgeleid dat de brosse intermetallische verbinding de TiAl3 fase is en dat de continue interfaciale brosse verbinding de bron kan zijn van het falen van de interface.

Fig.8 Oppervlaktemicrostructuur van Al/Ti verbinding met lineaire textuurbewerking

Na analyse van de microstructuurobservatieresultaten hierboven is het duidelijk dat dotmatrix en lineaire texturering een minimaal effect hebben op de interfacemorfologie. Bovendien genereert de interface continue reactieproducten.

Door de hoge brosheid van de interfacepasta kan een onbehandelde interface een bron van scheuren worden. Dergelijke scheuren kunnen zich blijven uitbreiden tot in de vlakke brosse compoundlaag en uiteindelijk leiden tot breuk van de verbinding.

Hoewel de laag van de interfacemassa na het textureren ook scheuren zal produceren, zullen het basismetaal en de interfacemassa gekarteld zijn. Als gevolg daarvan worden microscheurtjes die zich uitbreiden tot de gekartelde rand geblokkeerd, waardoor verdere uitbreiding van de scheur wordt voorkomen en brosse breuk van de verbinding wordt voorkomen.

Samengevat vermindert de getande interfacevorming van de lasertexturering de kans op grootschalige scheurgroei in de brosse verbindingslaag, waardoor de mechanische eigenschappen van de verbinding verbeteren.

De SEM morfologie van het aluminium/titanium breukvlak onder dot matrix behandeling wordt getoond in Figuur 9.

Het kan worden waargenomen dat een deel van het lasmetaal bij de breuk, met name de deuken na de textuurbehandeling, zich aan het titaniumsubstraat hechtte tijdens het strekken, wat resulteerde in regelmatige "bulten" op het oppervlak, zoals te zien is in Figuur 9a. Dit geeft aan dat de rasterbehandeling de hechting van de verbinding effectief heeft verbeterd.

Energiespectrumanalyse identificeerde dat de krateraanhechting het lasmetaal is dat gevormd werd na het smelten van het soldeer (#1: Al gehalte 98.39%, Ti gehalte 0.46%, Mg gehalte 1.15%). Bovendien wordt de put in het titaniumsubstraat omgeven door Ti-Al verbindingen (#2: 38,56% Al, 60,32% Ti, 1,12% Mg), zoals getoond in figuur 9d.

Deze bevindingen geven aan dat wanneer er een breuk optreedt, de scheur bij de interface niet door de putinterface gaat, maar in plaats daarvan door het lasmetaal bij de put snijdt. Dit suggereert dat de lasput de scheurgroei effectief blokkeert en de prestaties van de verbinding verbetert.

Deze resultaten bieden waardevolle inzichten voor verder onderzoek.

Fig.9 Breukvlakmorfologie van verbinding met puntstructuur

Figuur 10 toont de SEM morfologie van het breukvlak van aluminium/titanium na lineaire behandeling.

Zoals te zien is in Fig. 10b en 10d, blijft er na de lineaire textuurbehandeling wat lasmetaal achter op het titaniumsubstraat bij het breukvlak van de verbinding.

Analyse van het energiespectrum laat zien dat het metaal in de put vulmetaal is (#1: Al gehalte 69.19%, Ti gehalte 1.68%, Mg gehalte 0.94%, Si gehalte 21.52%), dat omgeven is door Ti-Al reactieproducten (#2: Al gehalte 33.28%, Ti gehalte 55.18%, Mg gehalte 1.81%).

De groeven die ontstaan door lineaire behandeling spelen dus een cruciale rol in het voorkomen van scheurgroei bij het grensvlak.

De mechanische eigenschappen van de verbinding zijn echter niet significant verbeterd door beperkte bevochtiging en verspreiding van het gesmolten soldeer.

Fig.10 Breukvlakmorfologie van verbinding met lijntexturering

Samenvattend kunnen verschillende textureermethoden verschillende effecten hebben op de bevochtigbaarheid van lasmetaal, mechanische eigenschappen en microstructuur van verbindingen.

Na de dot matrix textuurbehandeling kan het toevoegmetaal tijdens het lassen in de putjes en groeven vloeien. Dit komt door het capillaire effect, waardoor het toevoegmetaal zich gemakkelijker over het titaniumoppervlak verspreidt, wat resulteert in betere mechanische eigenschappen.

Anderzijds heeft de lineaire textuurbehandeling geen significant effect op de soldeerselverspreiding. De groeven parallel aan de las genereren een energiebarrière die de verdere verspreiding van het gesmolten soldeer verhindert.

Beide textureermethoden kunnen echter het verbindingsoppervlak van de interface vergroten en de interfaceverbinding zal gekarteld worden, wat de grootschalige verspreiding van scheuren kan remmen.

Opgemerkt moet worden dat de lineaire textuurbehandeling geen significant effect heeft op de verbetering van het strooigebied van het toevoegmetaal en de mechanische eigenschappen.

(1) Laser oppervlaktestructurering kan de vorming van lasoppervlakken aanzienlijk verbeteren.

Na de dotmatrixbehandeling nam de bevochtigingshoek af van 98° tot minimaal 62°. De verbeterde bevochtigbaarheid van het soldeer, als gevolg van capillariteit, resulteerde in een afname van de bevochtigingshoek van het lasmetaal en een toename van de spreidingsbreedte van het soldeer.

Dotmatrixbehandeling is effectiever dan lineaire textuurbehandeling bij het verbeteren van de bevochtigbaarheid van soldeer, en de verbetering is significanter bij kleinere dotafstanden.

(2) De behandeling met matrixtextuur kan de trekeigenschappen van de verbinding aanzienlijk verbeteren en de trekbelasting met 21% verhogen in vergelijking met die van een onbehandelde verbinding.

De behandeling met matrixtextuur verbetert de bevochtigbaarheid van soldeer en vergroot het effectieve verbindingsoppervlak, terwijl de putjes die in het rooster worden gevormd de voortplanting van scheuren blokkeren.

Hoewel een lineaire textuurbehandeling ook scheuren kan voorkomen, verbetert het de bevochtigbaarheid en de spreiding van de voeg niet significant, waardoor de prestaties van de voeg niet significant verbeteren.

(3) Structurerende behandelingen hebben weinig effect op het type intermetallische interface, die allemaal brosse Ti-Al verbindingen zijn. De continue brosse intermetallische verbindingen bij de interface vormen een bron van scheuren.

De textuurbehandeling vergroot echter het effectieve verbindingsoppervlak van de interface en verandert de morfologie van de interfaceverbinding. De groeirichting van de verbinding die wordt gevormd door de textuurbehandeling is anders dan die van de doorlopende verbinding zonder substraatbehandeling. De compoundlaag verandert van een rechte in een zigzagverdeling, wat de uitbreiding van scheuren remt en de mogelijkheid van grootschalige scheurgroei in de interfacemassa vermindert.

(4) Het volgende onderzoek richt zich op hoe het bevochtigingseffect van gesmolten soldeer verder kan worden verbeterd, onder de premisse van texturering, om de mechanische eigenschappen van verbindingen te verbeteren en het bevochtigen van ongelijksoortige metalen te garanderen.

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.