Als het aankomt op het snijden van metalen, kan het kiezen van de juiste methode een spelbreker zijn. Heb je je ooit afgevraagd hoe laser-, waterstraal-, plasma- en draadsnijden van elkaar verschillen? Dit artikel gaat in op de unieke mogelijkheden, voordelen en beperkingen van elke snijtechniek. Van snijprecisie en -snelheid tot materiaalgeschiktheid en kosten, ontdek wat elke methode anders maakt en welke het beste bij uw behoeften past. Krijg inzicht in de praktische toepassingen en prestaties van deze snijtechnologieën.

De keuze van de snijmethode hangt af van de specifieke situatie. Naast lasersnijden zijn er andere methoden zoals watersnijden, plasmasnijden en draadsnijden. Wanneer worden ze gebruikt?

Volgens een ingenieur op het gebied van snijden:

We zullen deze verschillende snijtechnieken in meer detail analyseren.

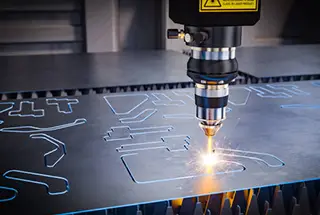

Lasersnijden is een proces waarbij een gefocuste laserstraal met hoge vermogensdichtheid op het werkstuk wordt gericht, waardoor het materiaal smelt, verdampt, ablatiseert of ontbrandt. Het gesmolten materiaal wordt dan verwijderd door een luchtstroom met hoge snelheid die coaxiaal is met de lichtstraal, wat resulteert in het snijden van het werkstuk.

Momenteel wordt CO2 gepulseerde lasers en fiber lasers zijn de meest gebruikte soorten lasers om te snijden. Lasersnijden wordt beschouwd als een van de thermische snijmethoden.

Waterstraalsnijden, ook wel watermes genoemd, is een snijmachine die een waterstroom onder hoge druk gebruikt om materialen te snijden. Onder computerbesturing heeft het de mogelijkheid om het werkstuk naar wens uit te snijden, met minimale impact op de kwaliteit van het materiaal.

Watersnijden wordt verder onderverdeeld in twee methoden: zandvrij snijden en zandsnijden.

Zie ook:

Plasma boogsnijden is een proces waarbij de hitte van een plasmaboog van hoge temperatuur wordt gebruikt om het metaal aan de snijkant van het werkstuk te smelten en te verdampen. Het momentum van het hogesnelheidsplasma wordt dan gebruikt om het gesmolten metaal te elimineren en een snede te vormen.

Wire Electrical Discharge Machining (WEDM), ook bekend als Wire Cut Electrical Discharge Machining, is een type elektrische bewerking. Het kan worden onderverdeeld in snel draadsnijden, middeldraadsnijden en langzaam draadsnijden. Snel draadsnijden met WEDM heeft een verplaatsingssnelheid van 6 tot 12 m/s en de draad beweegt heen en weer op hoge snelheid met een relatief lage snijnauwkeurigheid.

Gemiddeld WEDM-draadknippen is een nieuwere techniek die meerdere snijfuncties biedt op basis van snel WEDM-draadknippen. Langzaam WEDM-draadknippen heeft een draadsnelheid van 0,2 m/s. De elektrodedraad beweegt met lage snelheid en in één richting, wat resulteert in een zeer hoge snijprecisie.

In de volgende secties maken we een gedetailleerde vergelijking van deze snijmethoden.

Lasersnijmachines hebben een breed scala aan toepassingen en kunnen zowel metalen als niet-metalen materialen snijden. Niet-metalen materialen zoals stof en leer kunnen bijvoorbeeld worden gesneden met een CO2 lasersnijmachine. Voor het snijden van metaal is een fiber lasersnijden machine heeft de voorkeur vanwege de mogelijkheid om minimale plaatvervorming te produceren.

Watersnijden wordt beschouwd als een koude snijmethode en resulteert niet in warme vervorming. Het produceert een snijoppervlak van hoge kwaliteit en maakt nabewerking overbodig. Bovendien is het gemakkelijk opnieuw te bewerken als dat nodig is. Watersnijden kan elk materiaal efficiënt snijden met een hoge snijsnelheid en flexibele bewerkingsgrootte.

Plasmasnijmachines kunnen roestvrij staal, aluminium, koper, gietijzer, koolstofstaal en andere metalen materialen snijden. Plasmasnijden heeft echter een merkbaar thermisch effect en een lage precisie, waardoor het moeilijk is om het snijoppervlak opnieuw te bewerken.

Draadsnijden kan alleen gebruikt worden om geleidende materialen te snijden en vereist een snij-koelmiddel tijdens het proces. Hierdoor kunnen niet-geleidende materialen zoals papier en leer, of materialen die gevoelig zijn voor vervuiling door water of koelmiddel, niet met deze methode gesneden worden.

Het gebruik van lasersnijden voor koolstofstaal in de industrie is meestal beperkt tot diktes onder de 20 mm, met een snijcapaciteit die meestal onder de 40 mm ligt.

Voor snijden van roestvrij staalDe typische limiet is minder dan 16 mm en de snijcapaciteit is over het algemeen minder dan 25 mm. Naarmate de dikte van het werkstuk toeneemt, neemt de snijsnelheid aanzienlijk af.

Waterstraalsnijden kan materialen snijden met diktes van 0,8 mm tot 100 mm, en in sommige gevallen zelfs dikkere materialen.

De snijdiktes voor plasmasnijders variëren van 0 mm tot 120 mm. Plasmasnijders die metaal met een dikte van 20 mm kunnen snijden, worden beschouwd als de voordeligste.

Draadsnijden heeft meestal een diktebereik van 40 mm tot 60 mm, met de mogelijkheid om tot 600 mm te bereiken voor de dikste sneden.

Als een plaat zacht staal van 2 mm dik wordt gesneden met een laservermogen van 1200 W kan de snijsnelheid oplopen tot 600 cm/min. Voor een 5mm dik polypropyleenharsplaat kan de snijsnelheid oplopen tot 1200 cm/min. Dit benadrukt de snelheid voordeel van laser snijden voor massaproductie.

De efficiëntie van EDM-draad snijden is over het algemeen 20mm2 tot 60mm2 per minuut, met een maximum van 300mm2 per minuut. In vergelijking hiermee is lasersnijden sneller en geschikter voor massaproductie.

De watersnijsnelheid is relatief laag, waardoor het minder geschikt is voor massaproductie.

Plasmasnijden heeft een langzaam snijden snelheid en relatief lage precisie, waardoor het het meest geschikt is voor het zagen van dikke platen. Het eindvlak heeft echter een helling.

Voor metaalbewerking biedt draadsnijden een hogere precisie, maar het heeft een langzaam snijden snelheid. In sommige gevallen kunnen andere methoden zoals perforeren en draadsnijden nodig zijn, maar deze hebben beperkte snijmogelijkheden.

De lasersnijsnede is smal, met parallelle en loodrechte zijden aan het oppervlak. De maatnauwkeurigheid van het gesneden onderdeel kan ±0,2 mm bereiken.

Plasmasnijden heeft een precisie van minder dan 1 mm.

Watersnijden veroorzaakt geen thermische vervorming en heeft een precisie van ±0,1 mm. Als er een dynamische watersnijmachine wordt gebruikt, kan de snijprecisie worden verbeterd tot wel 0,02 mm en wordt de snijhelling geëlimineerd.

Draad snijden heeft over het algemeen een precisie van ±0,01mm tot ±0,02mm, met een maximale precisie van ±0,004mm.

Lasersnijden is preciezer dan plasmasnijden, met kleine spleten van ongeveer 0,5 mm.

De snijsleuven van plasmasnijden zijn groter dan die van lasersnijden, meestal 1-2 mm.

Watersnijden resulteert in insnijdingen die ongeveer 10% groter zijn dan de diameter van de freesbuis, meestal 0,8 tot 1,2 mm. Naarmate de diameter van de zandsnijbuis groter wordt, neemt ook de grootte van de snede toe.

Draadsnijden heeft de kleinste spleetbreedte, meestal rond 0,1 mm tot 0,2 mm.

De oppervlakteruwheid van lasersnijden is niet zo goed als die van watersnijden en dit wordt duidelijker naarmate de materiaaldikte toeneemt.

Watersnijden verandert de textuur van het materiaal rond de snijvoeg niet. Dit komt omdat lasersnijden een thermische snijmethode is die de textuur rond het snijgebied verandert.

(1) Lasersnijders variëren in prijs afhankelijk van het beoogde gebruik. Een goedkopere optie, zoals een CO2 lasersnijder, kan rond de $4.000 kosten, terwijl een duurdere optie, zoals een 1000W fiber lasersnijder, meer dan $50.000 kan kosten. Lasersnijden heeft geen verbruiksartikelen, maar van alle snijmethoden heeft het de hoogste investeringskosten voor apparatuur en onderhoudskosten.

(2) Plasmasnijders zijn veel goedkoper dan lasersnijders en de prijzen variëren op basis van factoren zoals het vermogen en het merk van de plasmasnijmachine. Plasmasnijden heeft een hoge gebruikskost, omdat het elk materiaal kan snijden dat elektriciteit geleidt.

(3) Waterstraalsnijapparatuur is alleen duurder dan lasersnijden, met een hoog energieverbruik en hoge onderhoudskosten. De snijsnelheid is lager dan bij plasmasnijden. Bovendien zijn alle gebruikte slijpmiddelen wegwerp en kunnen ze bijdragen aan milieuvervuiling.

(4) Draadsnijden kost meestal enkele duizenden dollars. Er zijn echter verbruiksartikelen voor, zoals molybdeendraad, snijvloeistof, enz. Er zijn twee veelgebruikte draden: de ene is molybdeendraad, die duur is maar vele malen hergebruikt kan worden en gebruikt wordt voor snelle draadbewegingsapparatuur; de andere is koperdraad, die gebruikt wordt voor langzame draadbewegingsapparatuur maar slechts één keer gebruikt kan worden. Bovendien zijn snelle WEDM-machines 5-6 keer goedkoper dan langzame WEDM-machines.