Heb je je ooit afgevraagd waarom roestvaststalen onderdelen kromtrekken tijdens het laserlassen? Dit artikel gaat in op de oorzaken en oplossingen voor dit veelvoorkomende probleem. Het legt uit hoe factoren zoals lasstroom, pulsbreedte en frequentie kunnen leiden tot vervorming en geeft praktische tips om deze variabelen te controleren om de laskwaliteit te verbeteren. Door deze principes te begrijpen, leert u hoe u vervormingen kunt minimaliseren en de duurzaamheid van gelaste roestvaststalen componenten kunt verbeteren. Duik in de materie en ontdek de geheimen achter foutloze lassen in uw projecten.

Roestvrij staal, een nieuw type materiaal, wordt veel gebruikt in verschillende industrieën, waaronder de ruimtevaart en auto-onderdelen, vanwege de superieure weerstand tegen corrosie en het vermogen om gevormd te worden in verschillende vormen.

Laserlassen van roestvast staal speelt een cruciale rol, vooral in de auto-industrie waar de hele carrosserie van een voertuig wordt verbonden door lassen.

Het lasproces kan echter leiden tot aanzienlijke vervorming als gevolg van verschillende factoren, waardoor het moeilijk te controleren is en de duurzame ontwikkeling van aanverwante industrieën wordt belemmerd.

Daarom is verder onderzoek naar het beheersen van vervorming tijdens het laserlassen van roestvaststalen platen cruciaal voor verdere vooruitgang op dit gebied.

Laserlassen is een proces waarbij een laserstraal wordt gebruikt als warmtebron om twee werkstukken te smelten en samen te voegen.

Tijdens het laserlassen wordt de laserenergie op het oppervlak van het te lassen materiaal gericht. Een deel van de energie wordt gereflecteerd, terwijl de rest in het materiaal wordt geabsorbeerd. lasproces.

In wezen is de laserlasproces Hierbij wordt een krachtige laserstraal gericht op het oppervlak van het te lassen materiaal, wordt de lichtenergieabsorptie van het materiaal gebruikt om warmte te genereren en wordt na afkoeling een lasverbinding gevormd.

Laserlassen kan grofweg worden ingedeeld in twee categorieën: warmtegeleidingslassen en diep penetratielassen.

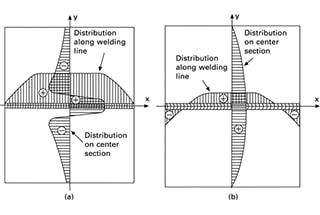

De belangrijkste factoren die invloed hebben op lasvervorming zijn de lasstroom, pulsbreedte en frequentie.

Een toename van de lasstroom resulteert in een toename van de breedte van de las en het geleidelijk verschijnen van spatten, wat leidt tot oxidatievervorming en ruwheid op het oppervlak van de las.

Wanneer de pulsbreedte een bepaald punt bereikt, neemt ook het verbruik van warmtegeleidingsenergie van het materiaaloppervlak toe, waardoor vloeistof uit het smeltbad spat door verdamping. Dit resulteert in een afname van de doorsnede van de soldeerverbinding en beïnvloedt de sterkte ervan.

De invloed van de lasfrequentie op de vervorming van roestvaststalen platen hangt nauw samen met de dikte van de staalplaat. Een 0,5 mm roestvast stalen plaat zal bijvoorbeeld een hogere overlappingssnelheid ervaren wanneer de frequentie 2 Hz bereikt. Als de frequentie echter 5 Hz bereikt, wordt de lasnaad ernstig verbrand, wat leidt tot een brede warmte-beïnvloede zone en vervorming.

Daarom is het van cruciaal belang om de lasvervorming effectief onder controle te houden.

Om de vervorming tijdens het laserlassen te verminderen en de kwaliteit van lassen voor roestvaststalen platen kunnen de volgende stappen worden genomen om de lasprocesparameters te optimaliseren:

De orthogonale experimentmethode is een wiskundige statistische techniek waarbij experimenten met meerdere factoren worden geanalyseerd en geordend door middel van een orthogonale tabel.

Deze methode maakt het mogelijk om efficiënt resultaten te verzamelen door minder experimenten uit te voeren en het beste implementatieschema te identificeren. Het maakt ook een diepere analyse mogelijk en biedt relevante informatie om specifiek werk te ondersteunen.

Gewoonlijk worden lasstroom, pulsbreedte en laserfrequentie geselecteerd als belangrijkste variabelen, waarbij lasvervorming dient als de index die geminimaliseerd moet worden.

Het is belangrijk om het principe van rationaliteit te volgen en de factoren binnen een redelijk bereik te houden. Bijvoorbeeld, voor een 0,5 mm dikke roestvaststalen plaat kan de lasstroom geregeld worden tussen 80 en 96 I/A en de frequentie tussen 2 en 5 f/Hz.

In het algemeen moet het aantal niveaus voor de experimentele factoren overeenkomen met het aantal niveaus in de orthogonale tabel en moet het aantal factoren minder zijn dan het aantal kolommen in de orthogonale tabel.

Een goed ontworpen orthogonale tabel biedt de juiste ondersteuning en begeleiding voor verder onderzoek.

Volgens de testresultaten voor een roestvrijstalen plaat van 0,5 mm dik bleek het bereik van elke kolom ongelijk te zijn, wat aangeeft dat verschillende niveaus van elke factor unieke invloeden hebben en niet evenveel invloed hebben.

De volgorde van invloed op de vervorming bij laserlassen is stroom, pulsbreedte en frequentie. Op basis van deze factoren zijn de optimale lasprocesparameters voor laserlassen een stroom van 85 A, een pulsbreedte van 7 ms en een frequentie van 3 Hz.

Om de lasvervorming van een 0,5 mm dikke roestvaststalen plaat te minimaliseren, moeten deze parameters binnen deze waarden worden gehouden.

Voor een 0,8 mm dikke roestvaststalen plaat moeten de stroom, pulsbreedte en frequentie worden geregeld op respectievelijk 124 A, 8 ms en 4 Hz om vervorming te minimaliseren en toch te voldoen aan de vereiste treksterkte van de las.

Voor een roestvrijstalen plaat van 1,6 mm dik moeten de parameters worden ingesteld op 160 A, 11 ms en 5 Hz.

Door de parameters tijdens het laserlassen binnen een redelijk bereik te houden, kan de laskwaliteit en efficiëntie kan worden verbeterd terwijl vervorming van de staalplaat wordt voorkomen, waardoor aan de productie-eisen wordt voldaan.

Met de vooruitgang in de technologie is ook de controle op lasvervorming ontwikkeld, bijvoorbeeld door de toepassing van eindige-elementensimulatie. Hierdoor kan de spanningsbalans in de roestvaststalen plaat worden verbeterd door lasvervorming te voorkomen door de controle over lastemperatuur en stress.

Door vervorming te voorkomen, kan de laskwaliteit worden verbeterd, wat de voortdurende groei en ontwikkeling van aanverwante industrieën bevordert.

Als een effectieve lastechniekheeft laserlassen een positieve invloed op het verbeteren van de laskwaliteit. Echter, door de invloed van factoren zoals laserstroom, laser lassen van roestvrij staal platen kunnen leiden tot vervorming en andere problemen.

Om deze problemen te verminderen, kan het laspersoneel de orthogonale experimentele methode gebruiken om de beste procesparameters voor verschillende diktes van staalplaten te bepalen en de laskwaliteit voortdurend verbeteren door deze parameters te combineren met lasparameters. Dit kan helpen om vervorming van de staalplaat te voorkomen.

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.