Nieuwsgierig naar de toekomst van productie? Laserlassen revolutioneert de industrie met zijn precisie, veelzijdigheid en efficiëntie. In deze blogpost duiken we in de wereld van het laserlassen en verkennen we de belangrijkste kenmerken, classificaties en werkingsprincipes. Ga met ons mee terwijl we de geheimen achter deze geavanceerde technologie onthullen en ontdekken hoe deze de manier waarop we creëren en bouwen verandert. Bereid je voor om versteld te staan van de kracht van licht!

Laserlassen is een geavanceerd smeltlasproces dat gebruikmaakt van een hoogenergetische laserstraal als primaire warmtebron om materialen te smelten en samen te voegen op het raakvlak van de las. Deze techniek maakt gebruik van geconcentreerde fotonenenergie om een smalle, diepe las te maken met een minimale warmte beïnvloede zone (HAZ).

Bij deze contactloze lasmethode genereert de gefocuste laserstraal plaatselijke verwarming zonder mechanische druk uit te oefenen. Om het smeltbad te beschermen tegen atmosferische vervuiling en de laskwaliteit te waarborgen, wordt een inert beschermgas gebruikt, meestal argon of helium. Voor specifieke toepassingen kunnen toevoegmaterialen worden gebruikt om de eigenschappen van de verbinding te verbeteren of om te compenseren voor gaten in de passing.

Een van de grootste voordelen van laserlassen is de uitzonderlijke precisie in energietoevoer en -regeling. De mogelijkheid om parameters zoals vermogensdichtheid, pulsduur en grootte van het brandpunt te manipuleren, maakt een ongeëvenaarde nauwkeurigheid van de warmte-inbreng mogelijk. Dit maakt laserlassen bijzonder geschikt voor het verbinden van ingewikkelde micro-componenten en dunwandige structuren in industrieën zoals elektronica, medische apparatuur en lucht- en ruimtevaart.

Bovendien toont laserlassen een opmerkelijke veelzijdigheid in materiaalcompatibiliteit. Het kan een breed spectrum aan metalen en legeringen effectief verbinden, inclusief die welke traditioneel als moeilijk of ongelijksoortig worden beschouwd. Dit vermogen strekt zich uit tot staal met hoge sterkte, aluminiumlegeringen, titanium en zelfs sommige exotische materialen. De flexibiliteit van het proces, gecombineerd met het potentieel voor automatisering op hoge snelheid, maakt het steeds waardevoller in moderne productieomgevingen waar efficiëntie en kwaliteit van het grootste belang zijn.

Laserlastechnologie heeft een revolutie teweeggebracht in verbindingsprocessen in verschillende industrieën, dankzij de vooruitgang in onderzoek en ontwikkeling op het gebied van krachtige lasers. De onderscheidende kenmerken zijn onder andere:

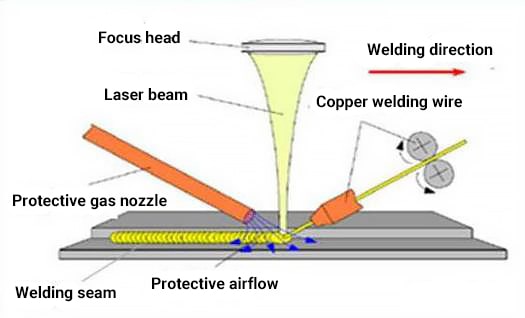

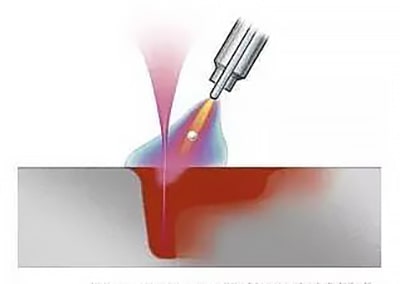

Het principe van lasersolderen lassen is als volgt:

De laserstraal wordt gebruikt als warmtebron en de gefocuste straal wordt gericht op het oppervlak van de laserdraad. De draad wordt continu verhit door de energie van de straal, waardoor deze smelt en een vloeibaar metaal met een hoge temperatuur vormt.

Dit vloeibare metaal infiltreert in de verbinding van de te lassen onderdelen en met de juiste externe omstandigheden wordt een goede metallurgische verbinding gevormd tussen het werkstuk en de lasdraad.

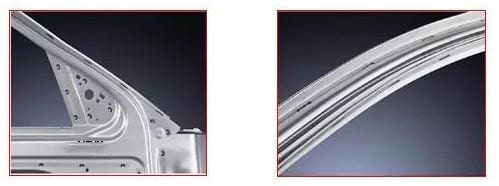

De toepassing van laser hardsolderen Het lassen verbetert niet alleen het uiterlijk van het product en de afdichting, maar het verbetert ook de sterkte van het gelaste gebied en de algemene veiligheidsprestaties van het voertuig.

Het is belangrijk op te merken dat de verbinding tussen de werkstukken tot stand komt door hardsolderen het gesmolten metaal en het basismateriaal mag geen ernstige lasersmelting ondergaan.

Voordelen van lasersolderen zijn onder andere:

Nadelen zijn onder andere:

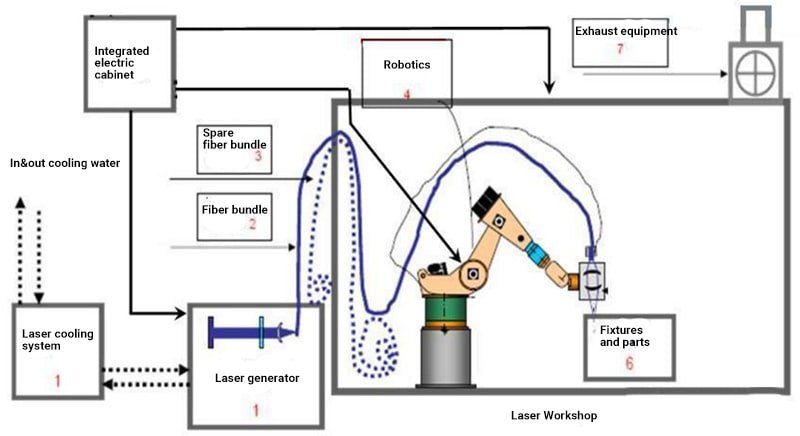

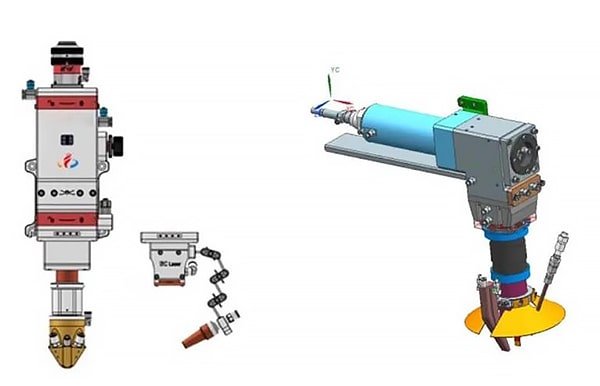

Het lasersoldeersysteem bestaat uit componenten zoals de lasergenerator en het koelsysteem, de lasersoldeerkop, het draadaanvoermechanisme, de robot, de armatuur, het stofverwijderingssysteem, het besturingssysteem, enz.

De lasergenerator en het koelsysteem

De lasergenerator is het apparaat dat laserlicht genereert en is de primaire energiebron in het lasersoldeersysteem.

De lasersoldeerkop

Het bestaat voornamelijk uit verschillende componenten, waaronder een collimatiemodule, regelmodule, focusmodule, lasnaadvolgmodule, luchtgordijnmodule en andere.

Draadinvoersysteem

Het draadaanvoersysteem is verantwoordelijk voor het handhaven van een stabiele draadaanvoer tijdens het lassen.

Er wordt een push-pull draadaanvoermechanisme gebruikt voor een goede draaduitlijning en een consistente draadaanvoersnelheid. Als voorverwarming nodig is, wordt een stroombron voor hete draad toegevoegd.

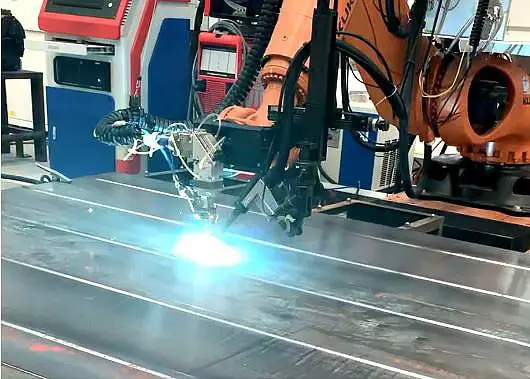

Robotica

Het bewegingssysteem, dat de beweging van de lasbaan vergemakkelijkt, houdt ook de lasersoldeerkop en de bijbehorende apparaten vast, evenals de water- en gascircuits.

De robot is verantwoordelijk voor het uitvoeren van het lasproces en het communiceren met het automatiseringssysteem om toegang te krijgen tot de lasprocesparameters die in het systeem zijn opgeslagen.

Besturingssysteem

De autonome proceskast regelt de timing van de robot, laser, soldeerkop, draadaanvoer en het voorverwarmingssysteem via de industriële bus om het lasproces te voltooien. De PLC van de hoofdproductielijn wisselt signalen uit met de robot via de industriële bus.

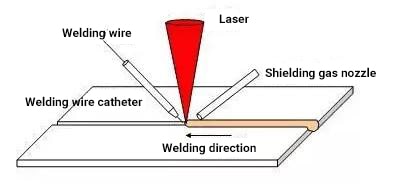

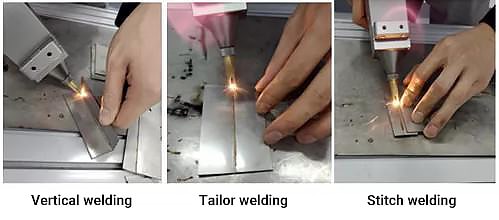

Laserfusielassen is een lastechniek waarbij een laserstraal als warmtebron wordt gebruikt om het basismateriaal op de hoek van twee plaatdelen te smelten, waarna de lasdraad wordt gesmolten om de hoek te vullen, wat resulteert in vloeibaar metaal. Na afkoeling ontstaat een sterke verbinding. Het proces wordt afgebeeld in Afbeelding 2.

Laserfusielassen kan worden onderverdeeld in verschillende types, waaronder laser penetratielassenlaserfusielassen zonder draadvulling en laserfusielassen met draadvulling. Deze methoden worden vaak gebruikt bij het lassen van autodaken en vloeren.

Laser lassen op afstand omvat het gebruik van een oscillerende spiegelscankop op de zesde as van de robot om beweging van de laserstraal te bereiken door reflectie van de lens, zonder dat de robotarm hoeft te volgen.

Hierdoor is het systeem zeer flexibel en efficiënt en kan het 6 tot 9 sets gewone robotspotlasmachines vervangen.

Een van de belangrijkste voordelen van laserlassen op afstand is een hogere productiviteit. De snelle beweging van de lens van de scankop resulteert in een drastische verkorting van de positioneringstijd voor de robot, waardoor de productietijd aanzienlijk wordt verkort.

Vergeleken met een gemiddelde snelheid van 0,5 gewrichten per seconde voor weerstand puntlassenDe lassnelheid van de laser op afstand is 3 tot 4 verbindingen per seconde, waardoor de laserstraal volledig wordt benut.

In massaproductietests bleek laserlassen op afstand de tijd te verkorten met 80% ten opzichte van conventioneel lassen. weerstandlassen.

Nog een voordeel van laser afstandslassen is zijn veelzijdigheid. De scanlens biedt een hoge flexibiliteit, waardoor een reeks lasvormen mogelijk is.

Een C-vormige lasnaad heeft een veel hogere lassnelheid dan een lineaire lasnaad.

Laserlassen op afstand wordt voornamelijk gebruikt in de auto-industrie voor body-in-white subassemblies. Afbeelding 3 toont een voorbeeld van laserlassen op afstand.

De afstand tussen de laserkop en het werkstuk is meer dan 500 mm, wat de levensduur van het lensbeschermingsglas verlengt.

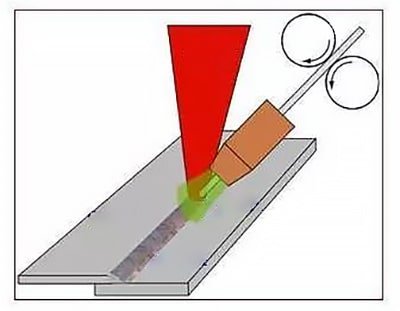

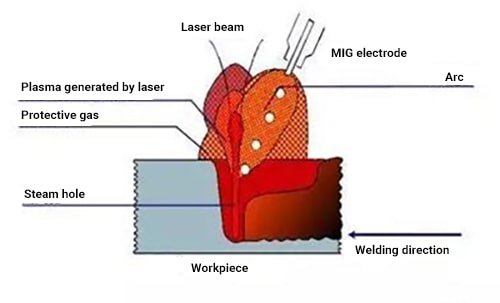

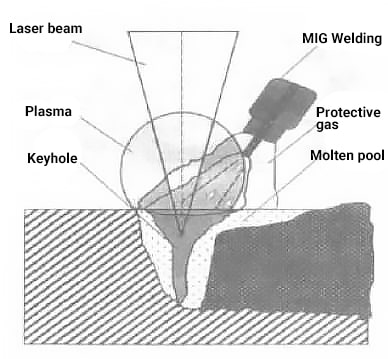

Laser composiet lassen verwijst voornamelijk naar de combinatie van laser en MIG booglassen. De laser en boog werken samen in dit proces, zoals getoond in Figuur 4.

Laser composietlassen, dat verwijst naar de combinatie van laser- en MIG-booglassen, is economischer dan laserlassen alleen.

Het gebruik van een laserstraal en een vlamboog samen resulteert in een hoge lassnelheid, een stabiel lasproces en een hoge thermische efficiëntie, terwijl ook grotere lasnaden mogelijk zijn.

Het kleinere smeltbad van laser-MIG composietlassen leidt tot een lagere warmte-inbreng, een kleine warmte-beïnvloede zone en minder vervorming van het werkstuk, waardoor er minder correctiewerk nodig is na het lassen. Het verbindingseffect van laser-composietlassen wordt getoond in de onderstaande afbeelding.

Laserlassen kan worden uitgevoerd met een continue of gepulseerde laserstraal en het principe van laserlassen kan worden onderverdeeld in warmtegeleidingslassen en laserlassen. diepe fusie lassen.

Voor warmtegeleidingslassen is de vermogensdichtheid minder dan 104 tot 105 W/cm2wat resulteert in een geringe smeltdiepte en een lage lassnelheid.

Voor laserfusielassen is de vermogensdichtheid groter dan 105 tot 107 W/cm2waardoor het metaaloppervlak een "gat" vormt, wat leidt tot diep fusielassen. Deze methode wordt gekenmerkt door zijn hoge lassnelheid en grote diepte-breedteverhouding.

Het principe van laserlassen met warmtegeleiding houdt het volgende in laserstraling Het te bewerken oppervlak wordt verwarmd en de warmte van het oppervlak verspreidt zich intern door warmtegeleiding.

De laserparameters, zoals de breedte, energie, piekvermogen en herhalingsfrequentie van de laserpuls, worden geregeld om een specifieke smeltpool te vormen en het werkstuk te laten smelten.

Laser dieptelassen wordt voornamelijk gebruikt in laserlasmachines voor tandwiellassen en metallurgisch plaatlassen. De principes van laserfusielassen worden hieronder toegelicht.

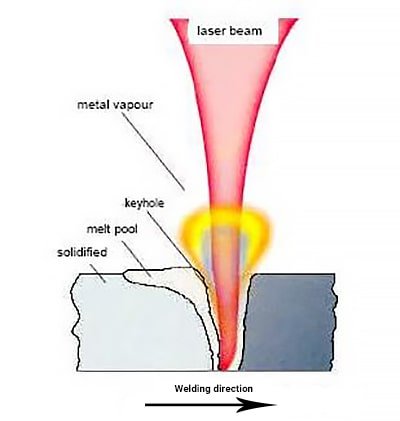

Laser Deep Fusion Welding maakt gebruik van een krachtige continue laserstraal om materialen samen te voegen via een proces dat analoog is aan elektronenbundellassen. De kern van deze techniek draait om de vorming en het onderhoud van een "sleutelgat"-structuur die efficiënte energieoverdracht en versmelting van materialen mogelijk maakt.

Wanneer de laserstraal met hoge intensiteit op het werkstuk valt, verhit deze het materiaal snel tot voorbij het verdampingspunt, waardoor een smalle, met damp gevulde holte ontstaat die bekend staat als het sleutelgat. Dit sleutelgat gedraagt zich als een bijna perfecte blackbody-absorbeerder en vangt ongeveer 95% van de invallende laserenergie op. De temperatuur in het sleutelgat kan meer dan 25.000°C bedragen, veel hoger dan het smeltpunt van de meeste metalen.

Warmteafvoer van de wanden van het sleutelgat induceert smelten in het omringende metaal, waardoor een smeltbad wordt gevormd. Het sleutelgat wordt in stand gehouden door een delicaat evenwicht tussen dampdruk, oppervlaktespanning en hydrostatische krachten. De voortdurende verdamping van materiaal aan de voorkant van het sleutelgat, gekoppeld aan de stroom gesmolten metaal eromheen, creëert een dynamisch evenwicht.

In tegenstelling tot conventionele lasmethoden of lasergeleidingslassen, waarbij warmteoverdracht voornamelijk plaatsvindt door absorptie en geleiding van het oppervlak, maakt het sleutelgatmechanisme directe energieoverdracht diep in het materiaal mogelijk. Dit resulteert in een karakteristiek smal en diep lasprofiel, met aspectratio's (diepte-tot-breedte) van vaak meer dan 10:1.

Terwijl de laserstraal het werkstuk doorkruist, bewegen het sleutelgat en het omringende smeltbad samen. Het gesmolten materiaal stroomt rond het sleutelgat en vult de ruimte die in zijn kielzog achterblijft. Snelle stolling van dit smeltbad vormt de lasnaad. De hoge energiedichtheid en efficiënte koppeling maken lassnelheden van enkele meters per minuut mogelijk, waarbij sommige geavanceerde systemen snelheden tot 10 m/min bereiken voor dunne materialen.

De dynamiek van het lasergat is van grote invloed op de laskwaliteit en de vorming van defecten. De juiste regeling van laserparameters (vermogen, focus en verplaatsingssnelheid) en beschermgasstroom is cruciaal om de stabiliteit van het lasgat te behouden en problemen zoals poreusheid, spatten of onvolledige versmelting te voorkomen.

Recente ontwikkelingen in de lasertechnologie, waaronder de ontwikkeling van vezel- en schijflasers met hoge helderheid, hebben de mogelijkheden van laserfusielassen verder verbeterd, waardoor diepere penetratie, hogere snelheden en een betere laskwaliteit mogelijk zijn voor een breed scala aan materialen en diktes.

(1) Laservermogen

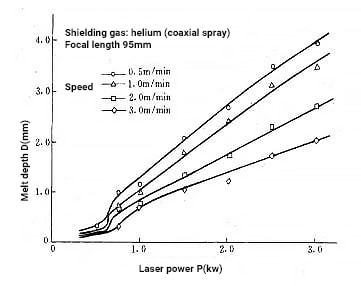

Bij laserlassen is er een drempel-energiedichtheid waaronder de smeltdiepte ondiep is en daarboven neemt de smeltdiepte dramatisch toe.

Voor een stabiele diepe fusielas moet plasma worden gegenereerd, en dit gebeurt alleen als de laser vermogensdichtheid op het werkstuk de drempelwaarde overschrijdt, die afhankelijk is van het materiaal.

Als het laservermogen onder deze drempelwaarde ligt, vindt alleen oppervlaktesmelting van het werkstuk plaats en is het lasproces van het stabiele type warmteoverdracht.

Als de dichtheid van het laservermogen echter in de buurt komt van de drempelwaarde voor de vorming van kleine gaatjes, worden zowel het diepe fusielassen als het geleidingslassen onstabiel, wisselen elkaar af en veroorzaken grote schommelingen in de smeltdiepte.

Bij laserfusielassen bepaalt het laservermogen zowel de penetratiediepte als de lassnelheid.

De diepte van de smelt is recht evenredig met de vermogensdichtheid van de bundel en is afhankelijk van het vermogen van de invallende bundel en het brandpunt van de bundel.

Voor een vaste laserstraaldiameter neemt de versmeltingsdiepte toe naarmate het stralingsvermogen toeneemt.

(2) Straal Brandpunt

De grootte van de laserstraal is een kritieke factor bij laserlassen, omdat deze de vermogensdichtheid beïnvloedt. Het meten van de grootte van de laserstraal is een uitdaging bij lasertoepassingen met hoog vermogen, hoewel er veel indirecte meettechnieken beschikbaar zijn.

De diffractielimiet van de brandpuntgrootte van de bundel kan worden berekend met behulp van de lichtdiffractietheorie, maar de werkelijke spots zijn groter dan de berekende waarden vanwege lensafwijkingen in de focuslens.

De eenvoudigste meetmethode is de isotherme profielmethode, waarbij de brandplek en perforatiediameter worden gemeten na het branden en doorboren van een polypropyleen plaat met een dik vel papier.

Deze methode vereist dat je de grootte van het laservermogen en de duur van de straalactie door oefening onder de knie krijgt.

(3) Materiaalabsorptiewaarde

De absorptie van een laser door het materiaal hangt af van verschillende belangrijke factoren materiaaleigenschappenzoals de absorptiesnelheid, het reflectievermogen, de thermische geleidbaarheid, de smelttemperatuur en de verdampingstemperatuur.

Van deze eigenschappen is de absorptiesnelheid de belangrijkste. Factoren die de absorptiesnelheid van een materiaal voor een laserstraal beïnvloeden, kunnen worden ingedeeld in twee aspecten.

Ten eerste heeft de weerstand van het materiaal een evenredige relatie met de vierkantswortel van de weerstandscoëfficiënt, die op zijn beurt verandert met de temperatuur. Deze relatie werd ontdekt door de absorptie van het gepolijste oppervlak van het materiaal te meten.

Ten tweede heeft de oppervlaktegesteldheid (of afwerking) van het materiaal een grotere invloed op de straalabsorptie en dus op het resultaat van het lasproces.

De golflengte van een CO2 laser is meestal 10,6 μm. Niet-metaalachtige materialen zoals keramiek, glas, rubber en kunststof hebben een hoge absorptie bij kamertemperatuur, terwijl metalen een lage absorptie hebben totdat deze sterk toeneemt wanneer het materiaal smelt of verdampt.

Het gebruik van oppervlaktecoating of het genereren van een oxidelaagmethode aan het oppervlak is effectief in het verbeteren van de absorptie van de bundel door het materiaal.

(4) Lassnelheid

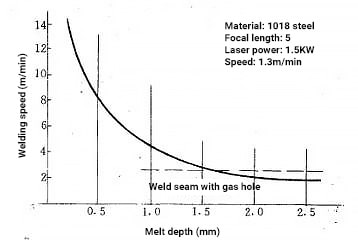

De lassnelheid heeft een grote invloed op de smeltdiepte. Een hogere snelheid resulteert in een ondiepere smeltdiepte, maar als de snelheid te laag is, kan dit leiden tot overmatig smelten van het materiaal en wordt het werkstuk doorgelast.

Een specifiek laservermogen en materiaaldikte hebben een geschikt bereik voor de lassnelheid, waarbij de maximale smeltdiepte kan worden bereikt bij de overeenkomstige snelheidswaarde.

De onderstaande figuur toont de relatie tussen lassnelheid en smeltdiepte voor 1018 staal.

(5) Beschermend gas

Laserlasprocessen maken vaak gebruik van inerte gassen om het smeltbad tijdens het lasproces te beschermen.

Meestal worden helium, argon en stikstof gebruikt om oxidatie van het werkstuk te voorkomen.

Helium, met zijn hoge ionisatie-energie, is het meest effectieve beschermgas voor laserlassen, maar is duurder.

Argon is minder duur en dichter en biedt een betere bescherming, maar het is gevoelig voor ionisatie van het metaalplasma bij hoge temperatuur, wat de lassnelheid en smeltdiepte kan verminderen en het effectieve laservermogen kan verlagen.

Lassen die beschermd worden door argon hebben doorgaans gladdere oppervlakken dan lassen die beschermd worden door helium.

Stikstof is het goedkoopste beschermgas, maar het is niet geschikt voor het lassen van bepaalde soorten roestvast staal vanwege absorptie en porositeit in de overlapzone.

Afschermgassen beschermen niet alleen het smeltbad, maar beschermen de focuslens ook tegen vervuiling en sputteren door metaaldamp en gesmolten druppels, vooral bij laserlassen met een hoog vermogen.

Een andere functie van het beschermgas is het verspreiden van plasma dat wordt geproduceerd door laserlassen met hoog vermogen. Terwijl de metaaldamp de laserstraal absorbeert en ioniseert tot een plasmawolk, wordt het beschermende gas dat de metaaldamp omgeeft ook geïoniseerd door de hitte.

Als er te veel plasma aanwezig is, wordt de laserstraal gedeeltelijk verbruikt, waardoor de smeltdiepte ondieper wordt en het lasbadoppervlak breder.

De samenstellingssnelheid van elektronencomplexatie kan worden verlaagd door het aantal elektron-ion en neutraal-atoom botsingen tussen drie lichamen te verhogen. Lichtere neutrale atomen hebben een hogere botsingsfrequentie en samenstellingssnelheid.

Beschermende gassen met een hoge ionisatie-energie verhogen de elektronendichtheid niet, omdat ze zichzelf niet ioniseren.

Tabel Atomisch (moleculair) gewicht en ionisatie-energie van veel voorkomende gassen en metalen

| Materialen | Hij | Ar | N | Al | Mg | Fe |

| Atomisch (moleculair) Qty. | 4 | 40 | 28 | 27 | 24 | 56 |

| Ionisatie-energie (eV) | 24.46 | 15.68 | 14.5 | 5.96 | 7.61 | 7.83 |

Zoals te zien is in de tabel varieert de grootte van de plasmawolk afhankelijk van het gebruikte beschermgas, waarbij helium het kleinst is, gevolgd door stikstof en het grootst wanneer argon wordt gebruikt.

Hoe groter de plasmawolk, hoe ondieper de smeltdiepte. Deze variatie komt door de verschillende ionisatieniveaus van de gasmoleculen en de verschillende diffusie van metaaldamp door de verschillende dichtheden van de beschermende gassen.

Helium is het minst geïoniseerd en heeft de minste dichtheid, waardoor het de opstijgende metaaldamp snel uit het smeltbad verspreidt.

Het gebruik van helium als beschermgas resulteert dus in de maximale onderdrukking van plasma, waardoor de smeltdiepte toeneemt en de lassnelheid verbetert. Door zijn lichte massa veroorzaakt het minder snel porositeit.

De effecten van de plasmawolk op de smeltdiepte zijn het meest uitgesproken in zones met een lage lassnelheid, waarbij de invloed afneemt naarmate de lassnelheid toeneemt.

Het beschermgas wordt via een mondstuk onder een specifieke druk op het werkstukoppervlak gebracht.

De vorm van de spuitmond en de grootte van de uitlaatdiameter zijn belangrijk voor een effectieve bescherming. Het mondstuk moet groot genoeg zijn om de lasoppervlakmaar ook beperkt in omvang om vervuiling door metaaldamp of schade aan de lens te voorkomen.

De stroomsnelheid van het beschermgas moet ook gecontroleerd worden, omdat een ongecontroleerde stroming kan leiden tot turbulentie, waardoor de atmosfeer zich mengt met het smeltbad en er porositeit ontstaat.

Om het beschermende effect te verbeteren, kan ook zijdelings blazen door een mondstuk met een kleinere diameter worden gebruikt, waarbij het gas onder een hoek rechtstreeks in kleine gaatjes wordt geleid bij diep smeltlassen.

Het beschermgas onderdrukt niet alleen de plasmawolk op het oppervlak van het werkstuk, maar beïnvloedt ook het plasma in het gat en de vorming van kleine gaatjes, wat resulteert in diepere en bredere lasnaden.

Een nauwkeurige regeling van de grootte en richting van de gasstroom is echter noodzakelijk, omdat turbulentie het smeltbad kan beschadigen en de stabiliteit van het lasproces kan verstoren.

(6) Brandpuntsafstand van de lens

Lassen vereist meestal het scherpstellen van de laser en de meest gebruikte lens heeft een brandpuntsafstand van 63-254mm (2,5″-10″). De grootte van de spot is evenredig met de brandpuntsafstand - hoe korter de brandpuntsafstand, hoe kleiner de spot.

De brandpuntsafstand beïnvloedt echter ook de brandpuntsdiepte, wat betekent dat de brandpuntsdiepte toeneemt met de brandpuntsafstand.

Een kortere brandpuntsafstand kan de vermogensdichtheid verbeteren, maar door de kleine brandpuntsdiepte moet de afstand tussen de lens en het werkstuk nauwkeurig worden aangehouden, wat resulteert in een beperkte smeltdiepte.

Bij echt lassen is de kortste focusdiepte meestal 126 mm (5″) vanwege de invloed van spatten die ontstaan tijdens het lasproces en de lasermodus.

Bij het lassen van grotere naden of het vergroten van de spotgrootte kan een lens met een brandpuntsafstand van 254 mm (10″) worden gekozen, maar dit vereist een hoger uitgangsvermogen van de laser (vermogensdichtheid) om een diep fusie-effect met kleine gaatjes te bereiken.

Voor laservermogen van meer dan 2kW, vooral voor de 10,6μm CO2 laserstraal, om het risico van optische schade aan de focuslens te vermijden, wordt vaak een reflectiefocusmethode gebruikt, waarbij een gepolijste koperen spiegel als reflector wordt gebruikt.

Dit wordt vaak aanbevolen voor krachtige laserstraal focussen vanwege de effectieve koeling.

(7) Focuspositie

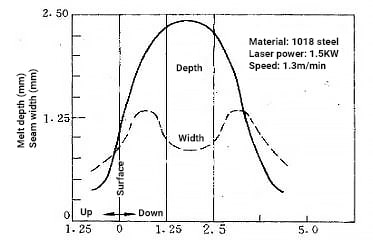

Bij het lassen is de positie van het brandpunt kritisch voor het handhaven van voldoende vermogensdichtheid. Veranderingen in de positie van het brandpunt ten opzichte van het werkstukoppervlak hebben een directe invloed op de breedte en diepte van de las.

De onderstaande figuur toont het effect van de positie van het brandpunt op de smeltdiepte en naadbreedte in 1018 staal.

In de meeste laserlassenHet brandpunt ligt meestal ongeveer een kwart van de beoogde smeltdiepte onder het oppervlak van het werkstuk.

(8) Positie laserstraal

De positie van de laserstraal speelt een cruciale rol bij het bepalen van de kwaliteit van de las, vooral in het geval van stootnaden die daar gevoeliger voor zijn dan overlapnaden.

Bijvoorbeeld, bij het lassen van gehard stalen tandwielen aan zacht stalen trommels, zal een goede regeling van de laserstraalpositie resulteren in een las met een lagere lasuitslag. koolstofgehalte en verbeterde weerstand tegen scheuren.

In sommige toepassingen vereist de vorm van het te lassen werkstuk dat de laserstraal onder een hoek wordt afgebogen.

De absorptie van laserenergie door het werkstuk blijft onaangetast zolang de afbuighoek tussen de straalas en het verbindingsvlak binnen 100 graden blijft.

(9) Geleidelijke toename en afname van het laservermogen aan het begin en einde van het lassen

Bij laser dieptelassen zijn er altijd kleine gaatjes, ongeacht de lasdiepte. Bij het beëindigen van het lasproces en het uitschakelen van de stroomschakelaar zal zich een krater vormen aan het einde van de las.

Bovendien, als de nieuwe laserlaslaag de vorige las bedekt, zal er een overmatige absorptie van de laserstraal zijn, wat leidt tot oververhitting of poreusheid van de las.

Om deze problemen te vermijden, kunnen de start- en stoppunten van de stroom worden geprogrammeerd, waardoor de start- en stoptijden van de stroom instelbaar zijn.

Dit betekent dat het startvermogen in korte tijd elektronisch kan worden verhoogd van nul tot de ingestelde vermogenswaarde, dat de lastijd kan worden aangepast en dat ten slotte het vermogen geleidelijk kan worden verlaagd van de ingestelde waarde tot nul wanneer het lasproces is voltooid.

(1) Kenmerken van laser Diep fusielassen

(2) Voordelen van laser dieptelassen

(3) Nadelen van laser dieptelassen

Laser dieptelassen maakt meestal gebruik van continue CO2 lasers, die voldoende uitgangsvermogen kunnen behouden om een "klein gaatje"-effect te creëren.

Hierdoor kan de laser door de volledige doorsnede van het werkstuk smelten en resulteren in een robuuste lasverbinding.

De laser is een eenvoudig apparaat dat een parallelle straal genereert met een uitstekende richtbaarheid en functioneert als een warmtebron.

Laserlassen biedt een hoge verbindingssterkte en een grote diepte-breedteverhouding en is relatief snel in het lassen.

Het maakt ook afstandsbediening en automatisering in de productie mogelijk door het gebruik van lenzen en optische vezels, omdat er geen vacuümomgeving nodig is.

De laser heeft een hoge vermogensdichtheid, waardoor hij geschikt is voor het lassen van uitdagende materialen zoals titanium en kwarts, maar ook materialen met verschillende eigenschappen.

Microlassen kan ook worden uitgevoerd met laserlassen. De laserstraal wordt gefocust om een minuscuul punt te produceren en kan nauwkeurig gepositioneerd worden, waardoor het ideaal is voor geautomatiseerde massaproductie bij het lassen van micro- en kleine werkstukken.

De laser en accessoires voor het lassysteem zijn duurder, wat leidt tot een hogere initiële investering en onderhoudskosten in vergelijking met traditionele lasprocessen, wat resulteert in een slechte economische efficiëntie.

Daarnaast is de omzettingsefficiëntie van laserlassen meestal laag, variërend van 5% tot 30%, vanwege de lage absorptie van laser licht door vaste materialen, vooral met de aanwezigheid van plasma, dat een absorberend effect heeft op laserlicht.

Het kleine gefocuste punt bij laserlassen vereist een hoge nauwkeurigheid van de apparatuur voor de werkstukverbinding, omdat zelfs kleine afwijkingen in de apparatuur aanzienlijke verwerkingsfouten kunnen veroorzaken.

Bovendien vereist laserlassen een hoge assemblagenauwkeurigheid van het werkstuk vanwege de kleine laserspot en smalle lasnaad.

De positie van het gelaste onderdeel moet zeer nauwkeurig zijn, wat betekent dat de positie van de laserstraal op het werkstuk binnen het focusbereik van de laserstraal moet blijven en niet significant mag afwijken.

Onvoldoende nauwkeurigheid bij de montage van het werkstuk of de positionering van de bundel kan leiden tot lasdefecten.

De vereisten voor de vorm van de lasnaad bij laserlassen worden geïllustreerd in de onderstaande figuur.

Laser hoeklassen is een uitdagend proces om te controleren. Het is een smeltlasproces waarbij een gefocust punt op respectievelijk het werkstuk en de draad wordt gericht.

Het smeltbad is klein, waardoor nauwkeurige controle van de relatieve posities van de filamenten cruciaal is voor het bereiken van uniform smelten van de continu toegevoerde draad.

Het laskanaal stolt relatief snel, wat kan leiden tot poreusheid en brosheidsdefecten.

Vergeleken met hardsolderen ziet de lasnaad van penetratielassen er ruwer uit door de grote spatten, maar hij is veel sterker dan conventioneel puntlassen.

Vergeleken met andere lastechniekenDe kosten van de laser en de bijbehorende systemen zijn hoger en vereisen een grotere initiële investering.

De belangrijkste soorten lasers gebruikt voor het lassen zijn CO2 lasers, Nd:YAG lasers, fiber lasers en halfgeleiderlasers.

CO2 Laser

De CO2 laser is een gaslaser met een ver-infraroodstraal en een golflengte van 10,6 μm. Het werkt meestal in een continue modus en heeft een hoog uitgangsvermogen, waardoor het veel gebruikt wordt voor hoogvermogen laserlassen.

Bij lassen met een hoog vermogen van 10 kW of meer kan het gebruik van argon beschermgas een sterk plasma produceren, wat resulteert in een geringe smeltdiepte.

Daarom wordt helium, dat geen plasma produceert, vaak gebruikt als beschermgas voor CO2 laserlassen.

Vezellaser

Fiber lasers worden voornamelijk gebruikt voor overlaplassen van dunne materialen met hoge stabiliteitseisen voor de lasverbinding.

Overlaplassen kan een smeltdiepte van 0,01 inch of hoger bereiken bij hogere snelheden. Een 200 W single-mode fiberlaser kan bijvoorbeeld een smeltdiepte van 0,004 inch bereiken bij snelheden tot 50 inch/s.

Nd:YAG-laser

De Nd:YAG laser is een vastestoflaser die een bundel uitzendt van hoofdzakelijk nabij-infrarood licht met een golflengte van 1,06 μm.

De thermische geleidbaarheid van het materiaal heeft een hoge lichtabsorptie bij deze golflengte en de laser kan zowel continu als gepulseerd werken, waardoor hij concurrerend is bij het lassen van kritieke componenten.

Halfgeleiderlaser

Halfgeleiderlasers worden gekenmerkt door hun kleine afmetingen, hoge omzettingsefficiëntie, lage bedrijfskosten en lange levensduur, waardoor ze een belangrijke richting vormen voor de toekomstige laserontwikkeling.

Wetenschappers in binnen- en buitenland zijn begonnen met onderzoek naar het gebruik van halfgeleiderlasers met een hoog vermogen voor het lassen van aluminiumlegeringen.

De korte golflengte van de halfgeleiderlaser resulteert in een veel hogere metaalabsorptie in vergelijking met de CO2 laser en Nd:YAG laser, waardoor het een veelbelovende optie is voor lastoepassingen.

De lage vermogensdichtheid van de halfgeleiderlaser bij toepassing op het materiaaloppervlak maakt deze laser echter meer geschikt voor dunne lasers. plaatlassen en het lassen van elektronische onderdelen in laserlastoepassingen.

De kenmerken van laser en TIG-compoundlassen zijn.

Wanneer bijvoorbeeld een CO2 laser met een vermogen van 0,8 kW wordt gebruikt in combinatie met een TIG-boogstroom van 90A en een lassnelheid van 2m/min, heeft deze laser een lascapaciteit die gelijkwaardig is aan die van een 5kW CO2 laserlasser.

Bij het lassen met snelheden van 0,5 tot 5 m/min met een 5kW CO2 laser is de verkregen smeltdiepte 1,3 tot 1,6 keer groter dan die verkregen met de 5kW CO2 laser alleen.

Gerelateerde lectuur: MIG vs TIG-lassen

Laserplasma composietlassen wordt coaxiaal uitgevoerd, zoals geïllustreerd in Figuur 3. De plasmaboog wordt gegenereerd door een ringvormige elektrode en de laserstraal beweegt zich door het midden van de plasmaboog.

De plasmaboog heeft twee hoofdfuncties.

Ten eerste levert het extra energie voor de laserlasprocesDit verhoogt de snelheid en efficiëntie van het lassen.

Ten tweede omgeeft de plasmaboog de laser, wat resulteert in een warmtebehandelingseffect dat de koeltijd verlengt en het risico op verharding en restspanningen vermindert, wat leidt tot verbeterde microstructurele eigenschappen van de las.

Het basisprincipe van laser-MIG composietlassen wordt getoond in Figuur 4.

Naast de energie-input voor de laszone van de boog levert de laser ook warmte aan het lasmetaal. De laser- en boogtechnologie voor samengesteld lassen werken gelijktijdig, waarbij beide methoden inwerken op de laszone.

De laser en de boog dragen elk in verschillende mate en vorm bij aan de prestaties van de samengestelde las.

Bij het laser-MIG composietlassen vindt vervluchtiging niet alleen plaats op het werkstukoppervlak maar ook op de laserdraad, wat resulteert in meer vervluchtiging van het metaal en een gemakkelijkere energieoverdracht van de laser.

MIG-lassen heeft het voordeel van lage stroombronkosten, goede lasoverbrugging, stabiele boog en de mogelijkheid om de lasstructuur te verbeteren met toevoegmateriaal.

Aan de andere kant wordt laserbundellassen gekenmerkt door een diepe smeltdiepte, hoge lassnelheid, lage warmte-inbreng en een smalle lasnaad.

Voor het lassen van dikkere materialen is echter een krachtigere laser nodig.

Het smeltbad bij laser composietlassen is kleiner dan dat bij MIG-lassen, wat resulteert in minder vervorming van het werkstuk en de noodzaak voor correctie na het lassen aanzienlijk vermindert.

Bij laser-MIG composietlassen worden twee afzonderlijke pools gevormd en de warmte-inbreng van de boog dient als een gelijktijdige tempereerbehandeling na het lassen, waardoor de hardheid van de las verminderd wordt, vooral bij staal.

Door de zeer hoge lassnelheid van laser composietlassen kunnen de productietijd en -kosten worden verlaagd.

In het laserlasproces zorgt de hoge dichtheid van het laservermogen ervoor dat het basismateriaal snel opwarmt, smelt en verdampt, wat resulteert in metaaldamp van hoge temperatuur.

De continue hoge vermogensdichtheid kan echter ook leiden tot de vorming van een plasmawolk, die de absorptie van de laser door het werkstuk vermindert en het lasproces onstabiel maakt.

Om dit te verhelpen kan een gepulseerde laser met hoog piekvermogen of een combinatie van twee gepulseerde lasers met verschillende pulsbreedtes, herhalingsfrequenties en piekvermogens worden gebruikt om het werkstuk samen te stellen voor het lassen.

De twee laserstralen werken samen om periodiek een groot, diep smeltgat te creëren en door de bestraling van één laserstraal op het juiste moment te stoppen, kan de plasmawolk worden verminderd of geëlimineerd, waardoor de absorptie en het gebruik van laserenergie verbetert en de lasdiepte en -capaciteit toenemen.

De dichtheid van het laservermogen verminderen na de vorming van een groot, diep smeltgat en blijven bestralen kan ook helpen om de plasmawolk te verminderen.

Naarmate de laserenergie die op de metaaldamp inwerkt afneemt, kan de plasmawolk kleiner worden, wat leidt tot een stabieler lasproces.

Dit verwijst naar een reeks optische bewerkingen van laserlicht om een bundel te verkrijgen met de gewenste eigenschappen voor lasertoepassingen.

Voor lastoepassingen zijn er drie soorten koppen beschikbaar: smeltlaskop, hardsoldeerkop en laser laskop.

Robots komen vaker voor, met genoeg precisie en gewicht om toe te passen.

Momenteel hebben de wereld ABB, FANUC, MOTOMAN, KUKA, enz. lasertoepassingen.

Vermogensdichtheid

Vermogensdichtheid is een kritieke factor in laserbewerking. Bij een hoge vermogensdichtheid kan de oppervlaktelaag van het materiaal in enkele microseconden worden verhit tot koken, wat resulteert in een grote hoeveelheid verdamping.

Dit maakt een hoge vermogensdichtheid ideaal voor materiaalverwijderingsprocessen zoals snijden, ponsen en graveren.

Aan de andere kant hebben lagere vermogens enkele milliseconden nodig om het kookpunt te bereiken, waardoor de onderste laag smelt voordat de oppervlaktelaag verdampt, wat het gemakkelijker maakt om een goede smeltlas te vormen.

Golfvorm laserpuls

Wanneer een laserstraal met hoge intensiteit gericht wordt op het oppervlak van een materiaal, wordt 60-98% van de laserenergie gereflecteerd en gaat verloren, vooral bij materialen die sterk reflecteren, zoals goud, zilver, koper, aluminium, titanium, enz. De reflectiviteit van het metaal verandert in de loop van de tijd tijdens het laserpulssignaal.

Wanneer de oppervlaktetemperatuur van het materiaal stijgt tot het smeltpunt, daalt het reflectievermogen snel. Zodra het oppervlak gesmolten is, stabiliseert het reflectievermogen zich op een bepaalde waarde.

Laserpulsbreedte

Pulsbreedte is een cruciale parameter in gepulseerd laserlassen. De pulsbreedte bepaalt de grootte van de warmte-beïnvloede zone en de smeltdiepte. Hoe langer de pulsbreedte, hoe groter de warmte-beïnvloede zone en hoe groter de smeltdiepte, die toeneemt met de 1/2 macht van de pulsbreedte.

Als de pulsbreedte echter wordt vergroot, neemt het piekvermogen af. Daarom wordt deze methode meestal gebruikt bij warmtegeleiding. lasmethoden om een brede en ondiepe las te vormen. Maar een lager piekvermogen resulteert in een te hoge warmte-inbreng en elk materiaal heeft een optimale pulsbreedte die de smeltdiepte maximaliseert.

Off-Focus Volume

Laserlassen vereist meestal een bepaalde mate van defocusomdat de vermogensdichtheid in het midden van de vlek bij het brandpunt van de laser te hoog is en de neiging heeft om in een gat te verdampen.

Aan de andere kant is de vermogensdichtheid relatief gelijkmatig verdeeld in alle vlakken weg van de laser brandpunt.

Er zijn twee soorten defocus: positief en negatief. Het brandpuntsvlak bevindt zich boven het werkstuk voor positieve defocus en omgekeerd voor negatieve defocus.

In theorie, als de positieve en negatieve defocusvlakken en het lasvlak gelijk zijn, zijn de corresponderende vermogensdichtheidsvlakken ongeveer gelijk.

In de praktijk kan de vorm van het verkregen smeltbad echter verschillen. Negatieve defocus resulteert in een diepere smelt, wat verband houdt met het vormingsproces van het smeltbad.

Lassnelheid

De lassnelheid heeft een grote invloed op de smeltdiepte. Een hogere snelheid leidt tot een ondiepere smeltdiepte, maar een te lage snelheid veroorzaakt overmatig smelten van het materiaal en het doorlassen van het werkstuk.

Daarom is er een geschikt snelheidsbereik voor een bepaald laservermogen en een bepaalde dikte van een bepaald materiaal en kan de maximale smeltdiepte worden verkregen bij de overeenkomstige snelheidswaarde binnen dat bereik.

Beschermend gas

Het laserlasproces maakt vaak gebruik van inerte gassen, zoals helium, argon en stikstof, om het smeltbad te beschermen.

Het beschermgas beschermt de focuslens ook tegen verontreiniging door metaaldamp en sputteren van vloeistofdruppels. Bij hoogvermogen laserlassen is het uitgeworpen materiaal krachtig, waardoor lensbescherming nog crucialer is.

De derde rol van het beschermgas is het effectief verspreiden van de plasma afscherming die wordt gegenereerd door laserlassen met hoog vermogen.

De metaaldamp absorbeert de laserstraal en ioniseert tot plasma. Als er te veel plasma aanwezig is, wordt de laserstraal gedeeltelijk opgeslokt door het plasma.

1. Lassen van plaat tot plaat

Het bevat 4 soorten procesmethoden:

2. Draad–naar–draadlassen

Het bevat 4 soorten procesmethoden:

3. Lassen van metaaldraad en blokonderdelen

De verbinding van draad met klompvormige elementen kan met succes worden gerealiseerd met laserlassen, waarbij de klompvormige elementen elke grootte kunnen hebben.

Er moet aandacht worden besteed aan de geometrie van het draadelement tijdens het lassen.

4. Lassen van verschillende metalen

Lassen van verschillende soorten metalen moet rekening houden met de lasbaarheid en de lasbaarheidsparameters.

Laserlassen tussen verschillende soorten metalen is alleen mogelijk voor specifieke combinaties van materialen.

Hoewel lasersolderen misschien niet geschikt is voor het verbinden van sommige componenten, kan het worden gebruikt als warmtebron voor zowel zacht als hard hardsolderen en heeft het zijn eigen voordelen.

Zachtsolderen met laser wordt vooral gebruikt bij het solderen van printplaten en is bijzonder nuttig in de assemblagetechnologie voor chipcomponenten.

Er zijn verschillende methoden om hardsolderen toe te passen en lasersolderen is er slechts één van.

Laserlassen is een proces waarbij een hoogenergetische laserlichtstraal op een werkstuk wordt gericht, waardoor de temperatuur stijgt en het werkstuk smelt en samenvoegt tot een permanente verbinding.

Laserlassen staat bekend om zijn hoge afschuifsterkte en scheursterkte.

Verschillende factoren kunnen de kwaliteit van laserlassen beïnvloeden, waarvan sommige zeer onstabiel en vluchtig zijn. De juiste instelling en controle van deze parameters is cruciaal om het juiste bereik te behouden voor continu laserlassen met hoge snelheid om de kwaliteit van de las te garanderen.

De stabiliteit en betrouwbaarheid van lasvorming is een belangrijk punt voor de praktische implementatie en industrialisatie van laserlastechnologie.

De factoren die van invloed zijn op de kwaliteit van laserlassen kunnen worden ingedeeld in drie aspecten: lasapparatuur, conditie van het werkstuk en procesparameters.

Lasapparatuur:

De belangrijkste kwaliteitseisen voor lasers zijn de stabiliteit van het bundelpatroon en het uitgangsvermogen. Een lagere volgorde van het bundelpatroon heeft de voorkeur voor een betere bundelfocus, een kleinere puntgrootte en een hogere vermogensdichtheid bij hetzelfde laservermogen, wat resulteert in diepere en bredere lasnaden. Over het algemeen is het nodig om een basismodus (TEM00) of modus met een lage orde te gebruiken om een hoge laserdichtheid te bereiken.kwaliteitslaser lassen.

Momenteel ondervindt China problemen bij het gebruik van lasers voor laswerk vanwege problemen met de kwaliteit van de laserstraal en de stabiliteit van het afgegeven vermogen. In andere landen is de laserstraal kwaliteit en uitgangsvermogen is op een hoog niveau en vormt geen probleem voor laserlassen.

Het optische systeem en de focusspiegel zijn de belangrijkste factoren die invloed hebben op de laskwaliteit.

De gebruikte brandpuntsafstand ligt over het algemeen tussen 127 mm (5 inch) en 200 mm (7,9 inch). Een kleinere brandpuntsafstand verkleint de diameter van de middelste punt van de focusbundel, maar is vatbaarder voor vervuiling en spatschade tijdens het lasproces.

De korte golflengte leidt tot een hogere absorptie.

Materialen met een goed geleidingsvermogen hebben over het algemeen een hoog reflectievermogen. Bij YAG-laser is het reflectievermogen 96% voor zilver, 92% voor aluminium, 90% voor koper en 60% voor ijzer.

De temperatuur heeft een lineair verband met de absorptie; hoe hoger de temperatuur, hoe hoger de absorptie. Materialen voor oppervlaktecoating, zoals fosfaat, roet, grafiet, enz. kunnen de absorptiesnelheid verbeteren.

Toestand van het werkstuk

Om succesvol te kunnen laserlassen, moet het werkstuk precieze randen hebben en moet de laserspot precies uitgelijnd zijn met de lasnaad. De precisie en uitlijning mogen tijdens het lasproces niet veranderen door warmtevervorming.

Dit komt doordat de laserspot klein is, de lasnaad smal en er meestal geen toevoegmetaal wordt gebruikt.

Als de montagegat te groot is, kan de laserstraal er doorheen gaan, waardoor het basismateriaal niet smelt, of zichtbare knabbel of onderdruk veroorzaken. Een kleine afwijking in de spotuitlijning kan resulteren in niet-gesmolten of niet-gelaste spots.

Daarom mag de algemene spleet van de plaatstootmontage en de afwijking van de puntnaad niet groter zijn dan 0,1 mm en mag de afwijking aan de verkeerde kant niet groter zijn dan 0,2 mm.

In sommige gevallen kan laserlastechnologie niet worden gebruikt omdat niet aan deze eisen kan worden voldaan.

Om goede lasresultaten te verkrijgen, moeten de toegestane stuikspleet en overlapspleet binnen 10% van de dikte van de dunne plaat worden gehouden. De te lassen substraten moeten nauw contact maken om succesvol te kunnen laserlassen.

De vermogensdichtheid van de laserspot is de belangrijkste factor die de laserlasmodus en de stabiliteit van de lasvorming beïnvloedt. Naarmate de vermogensdichtheid toeneemt van klein naar groot, veranderen de lasmodi van stabiel thermisch geleidingslassen naar instabiel lassen en vervolgens naar stabiel smeltlassen.

De vermogensdichtheid van de laserspot wordt voornamelijk bepaald door het laservermogen en de positie van de bundelfocus, waarbij de vermogensdichtheid van de laser evenredig is met het laservermogen. De optimale positie voor de bundelfocus zorgt voor het beste effect.

Wanneer het brandpunt van de straal zich op een bepaalde positie onder het oppervlak van het werkstuk bevindt (binnen 1 tot 2 mm, afhankelijk van de plaatdikte en parameters), kan de ideale lasnaad worden bereikt.

Afwijking van deze optimale positie vergroot de grootte van het werkstukoppervlak, vermindert de vermogensdichtheid en veroorzaakt mogelijk veranderingen in de vorm van het lasproces.

De lassnelheid heeft een minder groot effect op de vorm en stabiliteit van het lasproces dan het laservermogen en de focuspositie.

Als de lassnelheid echter te hoog is, kan de warmte-inbreng te klein worden om een stabiel diepfusielasproces in stand te houden.

In de praktijk moet de keuze van het lassen gebaseerd zijn op de smeltdiepte die nodig is voor de gelaste onderdelen en moet het lassen met instabiele toestanden worden vermeden.

In het stabiele bereik van diep smeltlassen heeft het laservermogen een direct effect op de smeltdiepte, waarbij de diepte toeneemt naarmate het vermogen toeneemt (bij ongeveer 0,7 maal de verhouding). Hoe hoger de lassnelheid, hoe ondieper de smeltdiepte.

Als aan bepaalde voorwaarden voor laservermogen en lassnelheid wordt voldaan, zal de optimale focuspositie resulteren in de maximale smeltdiepte.

Afwijking van deze positie vermindert de smeltdiepte en kan instabiliteit van de modus of stabiel thermisch geleidingslassen veroorzaken.

De belangrijkste rol van het beschermgas is het beschermen van het werkstuk tegen oxidatie tijdens het lassen, het beschermen van de focuslens tegen verontreiniging met metaaldamp en het sputteren van vloeibare gesmolten druppels,

Voor de bovenstaande twee gevallen,

Aan de ene kant is het gebruik van hoogwaardige en zeer stabiele optische componenten met regelmatig onderhoud cruciaal om vervuiling te voorkomen en ze schoon te houden.

Aan de andere kant is de ontwikkeling van real-time bewakings- en controlemethoden voor het laserlasproces nodig om parameters te optimaliseren, veranderingen in het laservermogen en de positie van het brandpunt te bewaken terwijl deze het werkstuk bereiken, en een gesloten regelkring te bereiken om de betrouwbaarheid en stabiliteit van de laserlaskwaliteit te verbeteren.

Laser Lassen van koolstofstaal en gewoon gelegeerd staal

Laserlassen van koolstofstaal werkt over het algemeen goed en de kwaliteit van de las is afhankelijk van het niveau van onzuiverheden. Factoren zoals zwavel en fosfor kunnen het risico op lasscheuren beïnvloeden.

Wanneer lassen van koolstofstaal met een gehalte hoger dan 0,25%, is voorverwarming noodzakelijk om een bevredigende laskwaliteit te bereiken.

Bij het aan elkaar lassen van staal met verschillende koolstofgehaltes, is het het beste om de toorts lichtjes naar het materiaal met het lagere koolstofgehalte te richten om een verbinding van hoge kwaliteit te garanderen.

Kookstaal met een laag koolstofgehalte mag echter niet worden gelaserd vanwege het hoge zwavel- en fosforgehalte.

Omgekeerd is staal met een laag koolstofgehalte geschikt voor laserlassen vanwege het lage gehalte aan onzuiverheden. Staal met middelhoog en hoog koolstofgehalte en gewone gelegeerde staalsoorten kunnen met laser gelast worden, maar voorverwarming en nabehandeling zijn nodig om de spanning te verminderen en scheurvorming te voorkomen.

Laserlassen van roestvast staal

Over het algemeen is het verkrijgen van hoogwaardige verbindingen door laser lassen van roestvrij staal is eenvoudiger dan met conventionele lasmethoden. De hoge lassnelheid resulteert in een kleine warmte-beïnvloede zone en elimineert het risico op overgevoeligheid.

Bovendien maakt de lage thermische geleidbaarheid van roestvast staal het gemakkelijker om een diepe versmelting en smalle lasnaden te bereiken.

Laserlassen van verschillende metalen

De snelle afkoelsnelheid en gereduceerde warmte-beïnvloede zone van laserlassen bieden gunstige omstandigheden voor de compatibiliteit van materialen met verschillende structuren na het lassen en smelten van verschillende metalen.

Van de volgende metalen is aangetoond dat ze met succes gelast kunnen worden met laserdieptelasemethoden:

Productietoepassingen

Op maat gemaakte laserlastechnologie wordt veel gebruikt in de autofabricage. In Japan heeft het het stomplassen vervangen in de staalindustrie voor het verbinden van gerold staal spoelen.

Het onderzoek naar het lassen van ultradunne platen, zoals een plaatdikte van minder dan 100 micron, is niet haalbaar met smeltlassen, maar het YAG-laserlassen met een speciaal golfvormig uitgangsvermogen is succesvol, wat een brede toekomst voor laserlassen aantoont.

In Japan is het YAG-laserlassen voor het eerst ter wereld ontwikkeld voor de reparatie van dunne buizen in stoomgeneratoren van kernreactoren en sommige bedrijven hebben ook laserlastechnologie gebruikt voor tandwielen.

Poeder-metallurgie

Met de voortdurende vooruitgang van wetenschap en technologie is het traditionele smelten en gietmethoden van productiematerialen kan niet langer voldoen aan de speciale vereisten van industriële materialen.

Door de unieke eigenschappen en productievoordelen van poedermetallurgische materialen vervangen ze traditionele materialen in industrieën zoals auto's, vliegtuigen en de productie van gereedschappen.

Naarmate de ontwikkeling van poedermetallurgische materialen toeneemt, wordt het verbinden van onderdelen steeds uitdagender, waardoor de toepassing van poedermetallurgische materialen wordt beperkt.

In het begin van de jaren 1980 deed laserlassen met zijn duidelijke voordelen zijn intrede op het gebied van de verwerking van poedermetallurgische materialen en opende nieuwe perspectieven voor de toepassing van poedermetallurgische materialen.

Solderen bijvoorbeeld methoden van lassen diamanten, die vaak worden gebruikt in poedermetallurgische materialen, hebben een lage hechtsterkte, een brede warmte-beïnvloede zone en zijn niet bestand tegen hoge temperaturen en sterktevereisten. Het gebruik van laserlassen kan echter de lassterkte en hittebestendigheid verbeteren.

Auto-industrie

Eind jaren 1980 werden kilowattlasers toegepast in de industriële productie en vandaag de dag is laser laslijnen zijn wijdverspreid in de autofabricage-industrie.

Europese autofabrikanten, zoals Audi, Mercedes-Benz, Volkswagen en Volvo in Zweden, waren een van de eersten die laserlassen gebruikten voor dak, carrosserie, zijframes en andere onderdelen. plaatmetaal lassen in de jaren 1980.

In de jaren 1990 introduceerden General Motors, Ford en Chrysler in de Verenigde Staten laserlassen in de autofabricage, hoewel het laat begon, ontwikkelde het zich snel.

In Italië gebruikte Fiat laserlassen voor de gelaste assemblage van de meeste plaatstalen onderdelen.

In Japan gebruiken Nissan, Honda en Toyota laserlas- en snijprocessen bij de productie van carrosseriebekleding.

Het gebruik van lasergelaste assemblages van hoogsterkte staal in de autocarrosserieproductie neemt toe vanwege hun uitstekende prestaties.

Volgens de statistieken van de Amerikaanse metaalmarkt zal het verbruik van lasergelaste staalconstructies tegen het einde van 2002 70.000 ton bedragen, een verdrievoudiging ten opzichte van 1998.

De laserlasapparatuur die in de auto-industrie wordt gebruikt, is krachtig en heeft meerdere paden om te voldoen aan de eisen van de industrie wat betreft batches en een hoge mate van automatisering.

Elektronica-industrie

Laserlassen wordt veel gebruikt in de elektronica-industrie, met name in de micro-elektronica-industrie.

De voordelen, zoals een kleine warmte-beïnvloede zone, snelle verhittingsconcentratie en lage thermische spanning, maken het de keuze bij uitstek voor geïntegreerde schakelingen en behuizingen van halfgeleiders.

Laserlassen is ook gebruikt bij de ontwikkeling van vacuümapparaten, zoals molybdeen focuspolen met roestvrijstalen steunringen en assemblages van sneldrogende kathodefilamenten.

In de elektronica-industrie is laserlassen ook nuttig voor het lassen van elastische dunwandige golfplaten met diktes van 0,05-0,1 mm, die moeilijk zijn op te lossen met traditionele lasmethoden. TIG-lassen is gevoelig voor doorlassen, terwijl de plasmastabiliteit slecht is en vele invloedsfactoren heeft. Het gebruik van laserlassen is zeer effectief en wordt veel gebruikt in deze gevallen.

Biomedisch

Het gebruik van laserlassen in biologische weefsels begon in de jaren 1970 en het succes ervan bij het lassen van eileiders en bloedvaten leidde tot meer onderzoek naar het lassen van een verscheidenheid aan biologische weefsels.

Vandaag de dag richt het onderzoek naar het laserlassen van zenuwen zich op de golflengte van de laser, de dosis en het effect op functioneel herstel, evenals de selectie van de laser. lasmaterialen.

Vergeleken met traditionele hechtmethoden, biedt laserlassen een snellere anastomose en elimineert het het risico op een reactie van een vreemd lichaam tijdens het genezingsproces, terwijl ook de mechanische eigenschappen van het gelaste gebied behouden blijven. Als gevolg hiervan wordt verwacht dat laserlassen in de toekomst op grotere schaal zal worden toegepast in de biomedische geneeskunde.

Andere industrieën

Laserlassen wint ook geleidelijk aan populariteit in andere industrieën, vooral bij het lassen van speciale materialen.

In China zijn er bijvoorbeeld veel onderzoeken gedaan naar het laserlassen van materialen zoals BT20 titaniumlegeringHEl30-legering en Li-ion-batterijen.

Daarnaast heeft de Duitse glasmachinefabrikant GlamacoCoswig, in samenwerking met het IFW Experimental Institute for Joining Technology and Materials, een nieuwe technologie ontwikkeld voor het laserlassen van vlakglas.

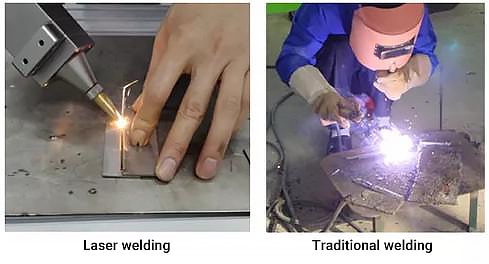

De eerste indruk van veel ondernemers ten opzichte van laserlasmachines is dat ze te duur zijn in vergelijking met traditionele lasmachines zoals argon booglassen die slechts ongeveer 10.000 RMB kosten. Dit is echter een misvatting omdat ze de voordelen van het gebruik van laserlasmachines nog niet begrijpen.

Wil een bedrijf overleven en groeien, dan moet het sterk zijn en in staat zijn om producten van hoge kwaliteit te produceren die klanten aantrekken.

In de huidige markt worden klanten kritischer en zijn ze op zoek naar producten die niet alleen functioneel, maar ook mooi en delicaat zijn.

Om de concurrentie voor te blijven en de aantrekkingskracht op de markt te vergroten, is het belangrijk dat bedrijven geavanceerde technologische apparatuur en processen gebruiken om nieuwe en geavanceerde producten te produceren. Dit verbetert niet alleen het concurrentievermogen, maar ook de winst en de verkoop.

Laserlasmachines bieden in vergelijking met traditionele lasapparatuur verschillende voordelen die de productiekwaliteit en efficiëntie kunnen helpen verbeteren.

Het laserlasapparaat is een soort contactloze bewerking, wat betekent dat het tijdens het lasproces geen schade aan het werkstuk veroorzaakt.

De voordelen zijn onder andere een hoge lassnelheid, hoge lassterkte, gladde lasnaden, minimale vervorming en de mogelijkheid om te lassen in speciale omstandigheden zoals krappe ruimtes.

De laserlasmachine is geschikt voor het lassen van speciale materialen met een hoog smeltpunt, zoals vuurvaste metalen, en kan zelfs worden gebruikt voor het lassen van niet-metalen materialen zoals keramiek. Het is zeer flexibel en heeft een goed effect op het lassen van speciale materialen.

Het contactloos lassen op afstand maakt het geschikt voor onderdelen die moeilijk bereikbaar zijn met een traditionele lasmachine.

De laserstraal kan nauwkeurig worden gericht om een klein punt te produceren en wordt niet beïnvloed door magnetische velden, waardoor hij ideaal is voor microlassen. De nauwkeurige positionering maakt hem geschikt voor automatische massaproductie van kleine en micro-werkstukken.

Laserlassen is een samensmelting van moderne en traditionele technologieën. Het is uniek in vergelijking met traditionele lastechnieken en heeft een breder toepassingsgebied, wat de efficiëntie en nauwkeurigheid van het lassen aanzienlijk kan verbeteren.

De vermogensdichtheid is hoog en de energie komt snel vrij, waardoor het lasproces efficiënter verloopt. Het kleinere brandpunt van laserlassen verbetert ook de hechting tussen de gelaste materialen en maakt nabewerking overbodig, waardoor schade en vervorming van de materialen wordt voorkomen.

Deze technologie wordt voornamelijk gebruikt in hightechindustrieën en naarmate mensen deze steeds beter begrijpen en beheersen, zal ze onvermijdelijk op meer gebieden en in meer industrieën worden toegepast.

Laserlassen kan gemakkelijk voldoen aan diverse lasvereisten voor verschillende materialen, waaronder metalen en niet-metalen, en heeft de mogelijkheid om willekeurig te focussen binnen 360 graden dankzij de doordringbaarheid en breking van de laser.

Bovendien kan laserlassen worden uitgevoerd onder algemene kamertemperatuurcondities, omdat er in korte tijd een grote hoeveelheid warmte vrijkomt, waardoor er minder omgevingsvereisten zijn en er geen vacuüm- of gasbeschermde omgeving nodig is.

In de loop der jaren is de lasertechnologie algemeen erkend en heeft deze zich ontwikkeld van het aanvankelijke gebruik in militaire toepassingen tot een wijdverspreid gebruik in de civiele sector. De ontwikkeling van laserlastechnologie heeft het toepassingsgebied van lasertechnologie verder uitgebreid.

In de toekomst zal laserlassen niet alleen worden gebruikt in industrieën zoals de auto-, staal- en instrumentenindustrie, maar ook op militair, medisch en ander gebied.

Vooral de hoge warmte en temperatuur van laserlassen maken het een geschikte keuze voor medische toepassingen, zoals in de neuromedicine en voortplantingsgeneeskunde.

De voordelen van precisie zullen ook ten goede komen aan industrieën die precisie-instrumenten nodig hebben en bijdragen aan de voortdurende ontwikkeling van de mensheid en de maatschappij.