1. Inleiding Lassen, een methode om permanente materiaalverbindingen tot stand te brengen, wordt op grote schaal gebruikt in sectoren zoals de mechanische productie, petrochemie, bruggen, schepen, bouw, energietechniek, transportvoertuigen en lucht- en ruimtevaart. Het is een onmisbare verwerkingstechnologie geworden in de mechanische productie-industrie. Bovendien zal met de ontwikkeling van de nationale economie het toepassingsgebied blijven [...]

Lassen, als methode om permanente materiaalverbindingen te maken, wordt veel gebruikt in sectoren zoals mechanische productie, petrochemie, bruggen, schepen, bouw, energietechniek, transportvoertuigen en ruimtevaart.

Het is een onmisbare verwerkingstechnologie geworden in de mechanische productie-industrie.

Met de ontwikkeling van de nationale economie zal het toepassingsgebied zich bovendien blijven uitbreiden.

De laser, een belangrijke uitvinding van de mensheid sinds de 20e eeuw na atoomenergie, computers en halfgeleiders, heeft een hoge energiedichtheid, nauwkeurigheid en aanpasbaarheid.

Als een nieuwe manier van snijden en lassen toegepast op industriële productie, heeft het een groot ontwikkelingspotentieel. Laserlassen toont volledig zijn geavanceerde, snelle en flexibele verwerkingseigenschappen in de industriële productie.

Het is niet alleen een technische garantie voor de ontwikkeling van nieuwe industriële producten, maar ook een onmisbaar technisch middel voor productie van hoge kwaliteit tegen lage kosten.

LASER, een acroniem samengesteld uit de eerste letter van elk woord in "Light Amplification by Stimulated Emission of Radiation".

Het principe van de laser werd al in 1916 ontdekt door de beroemde Amerikaanse natuurkundige Albert Einstein, maar pas in 1960 werd de laser voor het eerst met succes gefabriceerd.

De laser werd geboren in de context van theoretische voorbereiding en dringende behoefte aan productiepraktijk.

Zodra het uitkwam, maakte het een buitengewoon snelle ontwikkeling door. De ontwikkeling van lasers gaf niet alleen nieuw leven aan de oude wetenschap en technologie van de optica, maar leidde ook tot het ontstaan van een hele nieuwe industrie.

Lasers stellen mensen in staat om effectief gebruik te maken van ongekend geavanceerde methoden en middelen om ongekende voordelen en resultaten te behalen, waardoor de ontwikkeling van de productiviteit wordt bevorderd.

Omdat lasers uitzonderlijke voordelen bieden, worden ze al sinds de jaren 1970 toegepast op het gebied van lassen.

Momenteel is onderzoek naar laserlassen goed voor ongeveer 20% van het totaal in lasmethodologie, na het lassen met een gasmasker.

Lasers voor lassen vereisen een hoge vermogensdichtheid (104-105W/cm2), de vermogensdichtheid van de fundamentele modus en een goede straalkwaliteit. De meest gebruikte lasers voor lassen zijn de volgende:

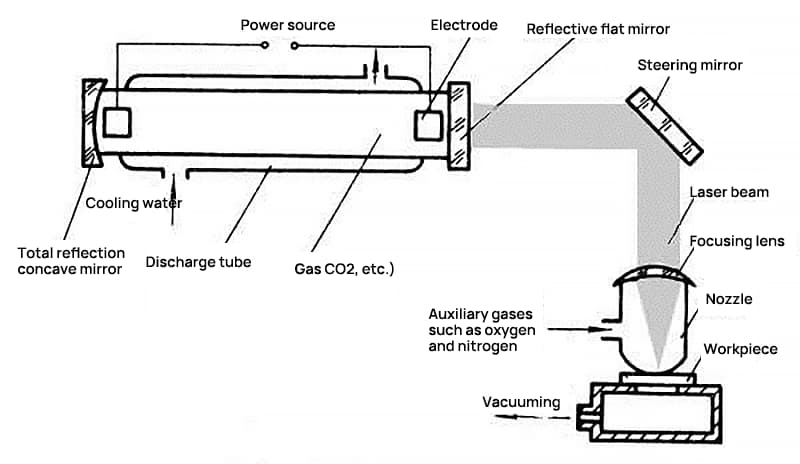

(1) CO2 Gaslaser

Dit is een soort gaslaser die CO2 als werkmateriaal gebruikt. Hij heeft de voordelen van een eenvoudige structuur, lage kosten, gebruiksvriendelijkheid, uniform werkmedium, goede straalkwaliteit en de mogelijkheid om continu en stabiel te werken gedurende een langere periode.

Op dit moment is het de meest diverse en meest gebruikte type laser. De helium-neonlaser is de meest voorkomende variant.

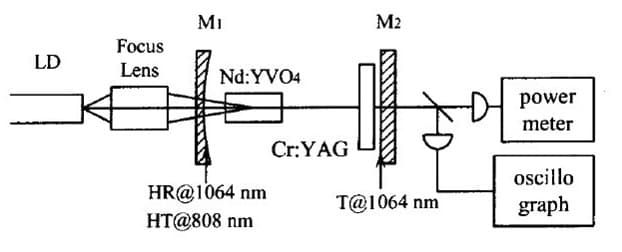

(2) Nd:YAG-laser, Disc YAG-laser;

Dit zijn types vastestoflasers die yttrium-aluminiumgranaatkristallen als matrix gebruiken. De chemische formule voor yttrium aluminium granaat is Y3Al5O12, meestal afgekort als YAG.

(3) Fiber Laser;

| CO2-laser | met lampvoeding Nd:YAG | Laser pompen Nd:YAG | Vezellaser (Laseroverdracht) | Schijflaser (Laseroverdracht) | Halfgeleiderlaser | |

| Laser Medium | Gemengd gas | Kristallen staaf | Kristallen staaf | Glasvezel (ytterbium) | Kristal dunne schijf | Halfgeleider-array |

| Golflengte nm | 10,600 | 1,060 | 1,060 | 1,070 | 1,030 | 800-960 |

| Lichtstraal transmissie | Lens | Glasvezel | Glasvezel | Glasvezel | Glasvezel | Lens |

| Uitgangsvermogen KW | 20 | 4 | 6 | 10 | 4 | 6 |

| Stralingskwaliteit mm. mrad | 25 | 12 | 12 | 5 | 2.5 | 80 |

| Energie-efficiëntie % | 10 | 3 | 10 | 20 | 20 | 35 |

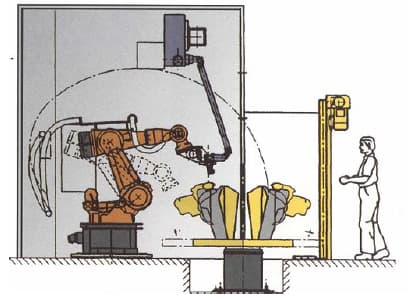

Het gebruik van lasers in lasrobots vertegenwoordigt een belangrijk aspect van laserlassen. Met eigenschappen zoals meerdere vrijheidsgraden, flexibele programmering, hoge automatisering en aanpassingsvermogen zijn lasrobots een cruciaal onderdeel van lasassemblagelijnen.

Het monteren van lasers op lasrobots verbetert de laskwaliteit en verbreedt het toepassingsgebied, waardoor ze steeds belangrijker worden in de scheepsbouw en autoproductielijnen.

Figuur 4 illustreert een schematische voorstelling van een CO2 laserlasrobot in actie.

Het lassen van metaalachtige materialen met een laser gaat in wezen om een complexe interactie tussen de laser en ondoorzichtige stoffen.

Dit proces is op microscopisch niveau een kwantumproces en macroscopisch manifesteert het zich als reflectie-, absorptie-, smelt- en verdampingsverschijnselen.

Laserlassen kan worden uitgevoerd met een continue of gepulseerde laserstraal en de principes van laserlassen kunnen worden onderverdeeld in warmtegeleidingslassen en laserlassen met diepe penetratie.

Voor vermogensdichtheden van minder dan 104-105 W/cm2Het is warmtegeleidingslassen, wat resulteert in een geringe smeltdiepte en lagere lassnelheden.

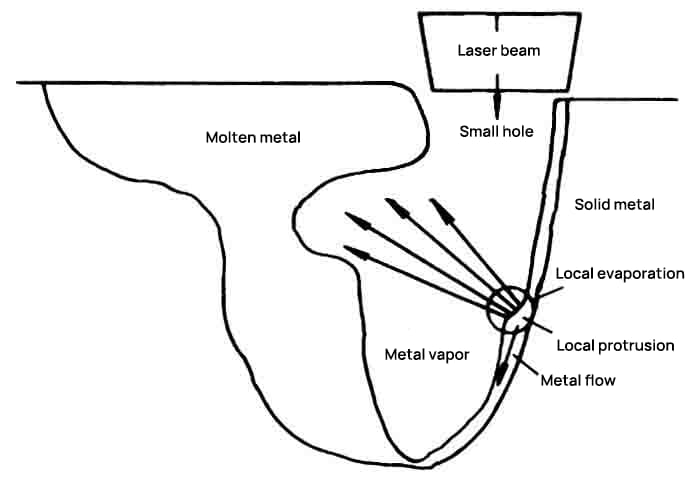

Voor vermogensdichtheden groter dan 105-107 W/cm2vormt het metaaloppervlak onder invloed van verwarming een "sleutelgat", wat resulteert in diepe penetratielassengekenmerkt door hoge lassnelheden en een hoge diepte-breedteverhouding.

Tijdens de interactie tussen de laser en het werkstuk kan een zelfoscillatie-effect optreden, wat leidt tot periodieke veranderingen in het lasbad, kleine gaatjes in het lasbad en metaalstroomverschijnselen.

De frequentie van deze oscillatie is gerelateerd aan de parameters van de laserstraal, de thermofysische eigenschappen van het metaal en de dynamische eigenschappen van de metaaldamp.

De periodieke veranderingen in het lasbad kunnen twee unieke verschijnselen veroorzaken in de lasnaad: Een daarvan is de vorming van met gas gevulde poriën, die door periodieke veranderingen en doordat het metaal uit het lasbad er van voor naar achter omheen stroomt, in combinatie met de verstoring door verdamping van het metaal, het kleine gaatje mogelijk doorboren, waardoor de damp in de lasnaad achterblijft en na stolling een porie vormt.

De andere is de periodieke verandering in de smeltdiepte aan de wortel van de lasnaad, die verband houdt met de periodieke veranderingen in het kleine gat.

Belangrijke factoren die de kwaliteit van laserlassen beïnvloeden zijn vermogensdichtheid, pulsgolfvorm, defocus hoeveelheid, lassnelheid en extra blazen. Hun organische coördinatie bepaalt de uiteindelijke laskwaliteit.

Vergeleken met andere traditionele lasprocessen heeft laserlassen veel voordelen. Een van de belangrijkste voordelen is de mogelijkheid om de laserstraal te concentreren op een zeer smal gebied, waardoor een warmtebron met hoge energiedichtheid wordt gegenereerd.

Vervolgens veegt deze geconcentreerde warmtebron snel over de lasnaad. In dit opzicht kan laserlassen worden vergeleken met elektronenbundellassen.

Tegelijkertijd vormen de nauwe concentratie van de laserstraal, de effectieve warmteoverdracht naar het werkstuk en de smalle warmte-beïnvloede zone uitdagingen bij de assemblage van verbindingen.

Een minuscule montageafwijking kan leiden tot aanzienlijke veranderingen in de lascondities en zelfs kleine openingen (≤0,1 mm) kunnen defecten veroorzaken in laserstraling koppeling en een daling van de thermische efficiëntie.

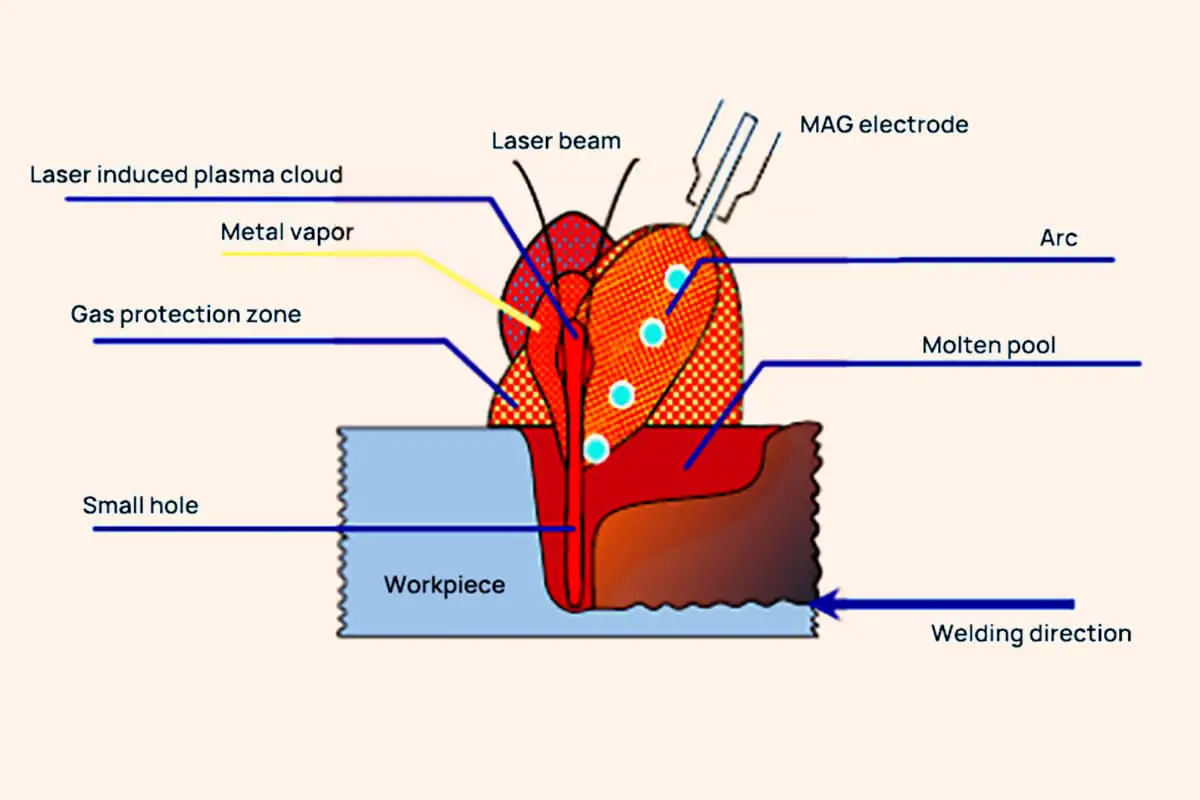

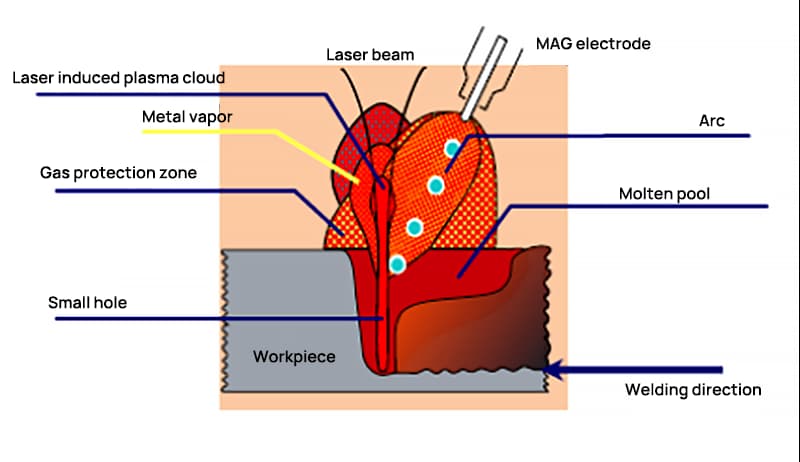

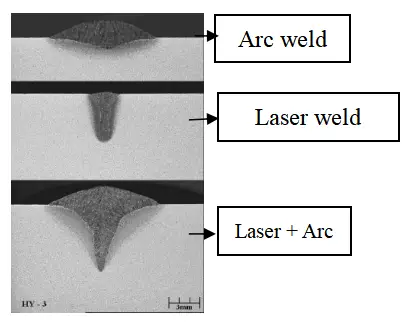

Om de problemen van hoge lasernauwkeurigheid en spleetvereisten bij laserlassen aan te pakken, evenals veelvoorkomende defecten zoals poreusheid, scheuren, ondersnijding en hoge investeringen in apparatuur met een lage energieconversie, is een van de recente trends in laserlassen het gebruik van samengestelde lasertechnologie.

De gecombineerde laser+booglasmethode integreert bijvoorbeeld de voordelen van laserlassenzoals een grote diepte-breedteverhouding van de las, kleine warmte-beïnvloede zone, snelle lassnelheid, lage lijnenergie bij het lassen, kleine lasvervorming, kleine diameter van het gefocuste lichtvlek en hoge energiedichtheid, met de voordelen van booglassen, zoals een lage investering in apparatuur, ongevoeligheid voor spleten en het vermogen om metaal te vullen.

Deze combinatie heeft geleid tot meer laserabsorptie snelheid, verhoogde smeltdiepte en boogstabilisatie. Naast laser+boog heeft de lasercomposiettechnologie ook andere uitgebreide technieken ontwikkeld, zoals laser-HF-lassen, lasercompressielassen en lasersolderen, waardoor het toepassingsgebied en de gebruikseffecten van laserlassen zijn uitgebreid en de verdere ontwikkeling van laserlassen is bevorderd. lastechniek.

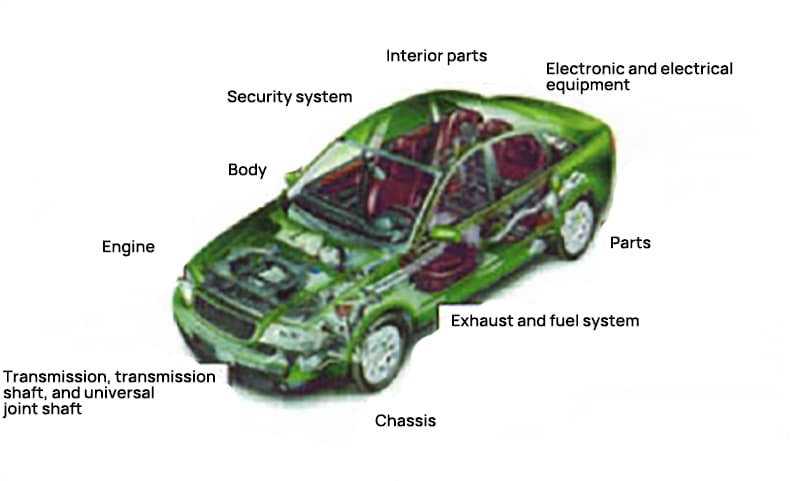

De vooruitgang in de auto-industrie heeft hogere eisen gesteld aan de kwaliteit van autocarrosserieën.

Laserlas- en -snijtechnieken presteren niet alleen beter dan traditionele productiemethoden wat betreft verwerkingskwaliteit, maar verbeteren ook aanzienlijk de productie-efficiëntie.

Zoals geïllustreerd in Figuur 7, zullen laserlas- en snijtechnologieën ongetwijfeld een cruciale rol spelen op het gebied van autofabricage in de 21e eeuw.

Het hele proces van laserlassen in de autofabricage omvat voornamelijk drie soorten: laser stomplassen van platen van ongelijke dikte; laserassemblagelassen van carrosserieën en subassemblages; en laserlassen van auto-onderdelen.

Stuiklassen was aanvankelijk een techniek die in de jaren 1960 werd toegepast door Honda Motor Company in Japan om schroot te gebruiken voor de binnenplaten van de carrosserie. Vanaf het midden van de jaren 1980 kreeg laser stomplassen als nieuwe technologie veel aandacht in Europa, Amerika en Japan.

Bij het ontwerpen en produceren van carrosserieën combineert laser stomplassen platen van verschillende diktes, materialen en eigenschappen tot één geheel door middel van lasersnijden en assemblagetechnologie en vervolgens door middel van stansen gevormd tot specifieke carrosseriecomponenten.

De technologie van het laserlassen met diepe penetratie, met zijn hoge lassnelheid en uitstekende verbindingskwaliteit, heeft het toepassing van laserlassen technologie in de productie van carrosserieën.

Het gebruik van laserlastechnologie in autocarrosserieën verbetert de stijfheid, sterkte en afdichting van de auto aanzienlijk; vermindert het carrosseriegewicht en bereikt energiebesparende doelen; verbetert de assemblageprecisie, verhoogt de stijfheid van de carrosserie met 30% en verbetert zo de veiligheid; verlaagt de stans- en assemblagekosten bij de productie van autocarrosserieën, vermindert het aantal carrosseriedelen en verbetert de mate van carrosserie-integratie; maakt de hele carrosserie sterker en veiliger en vermindert ook lawaai en trillingen tijdens het gebruik van het voertuig, waardoor het rijcomfort verbetert.

Het gebruik van laserlassen in plaats van traditioneel lassen voor auto-onderdelen resulteert in bijna geen vervorming op de lasplaats, een snellere lassnelheid en maakt het lassen van auto-onderdelen overbodig. warmtebehandeling na het lassen.

Op dit moment wordt laserlassen veel gebruikt bij de productie van verschillende auto-onderdelen, zoals transmissietandwielen, klepstoterstangen, deurscharnieren, aandrijfassen, stuurassen, uitlaatpijpen van motoren, koppelingen, wielassen van turboladers en chassis, waardoor het een standaardproces wordt bij de productie van auto-onderdelen.

Met de ontwikkeling van laserlassen technologie tot op de dag, de trend om geleidelijk vervangen traditionele lasmethoden zoals booglassen en weerstandlassen is onomkeerbaar.

In de 21e eeuw, laserlastechnologie zal een cruciale rol spelen op het gebied van materiaalverbinding.

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.