Laserlastechnologie wordt gekenmerkt door een hoge procesefficiëntie en flexibiliteit. In het autofabricageproces kan het worden gebruikt voor het lassen van autocarrosserieën en diverse auto-onderdelen, het verminderen van het totale gewicht van de carrosserie, het verbeteren van de nauwkeurigheid van de carrosserieassemblage en het voldoen aan de vraag naar lichtgewicht en verbeterde veiligheidsprestaties in de autofabricage. Het [...]

Laserlastechnologie wordt gekenmerkt door een hoge procesefficiëntie en flexibiliteit. In het autofabricageproces kan het worden gebruikt voor het lassen van autocarrosserieën en diverse auto-onderdelen, het verminderen van het totale gewicht van de carrosserie, het verbeteren van de carrosserieassemblageprecisie en het voldoen aan de vraag naar lichtgewicht en verbeterde veiligheidsprestaties in de autofabricage.

Het helpt ook de assemblage- en stanskosten in de autofabricage te verlagen, waardoor de integratie van de carrosserie verbetert.

Hoe kun je daarom actief en effectief laserlassen technologie is een overweging geworden voor de huidige autofabrikanten. In dit artikel wordt de toepassing van laserlastechnologie in detail besproken.

Laserlassen, in wezen een technologie voor smeltlassen, maakt gebruik van een laserstraal als primaire energiebron. Door een bepaalde impactkracht wordt het lassen van werkstukken voltooid.

De laserstraal wordt opgewekt door een optische oscillator. Wanneer een krachtige laserstraal op het metaaloppervlak inwerkt, kan deze het metaal snel verdampen. Als het gesmolten metaal het verdampte gat omhult, wordt er een lasnaad gevormd onder de reactie van spanning en de methode van verwarmen en afkoelen, waardoor het lassen van het metaal uiteindelijk voltooid wordt.

Het is belangrijk op te merken dat de laserstraal verschillende dichtheden heeft bij verschillende vermogens, wat de diepte van de lasnaad beïnvloedt. Als de dichtheid van de laserstraal toeneemt, neemt de smeltdiepte toe, wat resulteert in een diepere lasnaad. Omgekeerd wordt de smeltdiepte kleiner, waardoor de lasnaad ondieper wordt.

De voordelen van laserlastechnologie spelen een belangrijke rol in de huidige autofabricage, wat vooral tot uiting komt in de volgende aspecten: het eigenlijke lassen is onderhevig aan een klein warmte-beïnvloed bereik en minder vervorming. De kwaliteit en precisie van het lassen zijn relatief hoog, waardoor de esthetiek gegarandeerd is en de kwaliteit gewaarborgd blijft.

De specifieke lasbewerking is flexibel, efficiënt en kan voldoen aan de behoeften van ondernemingen. Het constructiegeluid is laag en het heeft een indrukwekkend energiebesparend effect. Het is geschikt voor het lassen van materialen die bros zijn, een hoge sterkte hebben en een hoog smeltpunt hebben. Zie tabel 1 voor meer informatie.

Tabel 1: Scorevergelijking van verschillende lastechnieken

| Vergelijkingsproject | Laserlassen | Lassen met elektronenbundels | booglassen met wolfraam inert gas | Weerstandslassen |

| Lasefficiëntie | 6 | 7 | 4 | 8 |

| Grote diepteverhouding | 9 | 8 | 3 | 4 |

| Lasdwarsdoorsnede morfologie | 8 | 8 | 5 | 5 |

| Lassen onder atmosferische druk | 9 | 3 | 7 | 9 |

| Lassen van materialen met een hoog reflectievermogen | 4 | 8 | 7 | 8 |

| kosten | 4 | 3 | 8 | 8 |

| Bedrijfskosten | 6 | 6 | 7 | 9 |

| betrouwbaarheid | 8 | 4 | 8 | 9 |

| Hoge lassnelheid | 9 | 9 | 8 | 2 |

Echter, laserlassen technologie heeft ook bepaalde tekortkomingen, in het bijzonder: hoge eisen voor lasposities, gericht op de omvang van het lassen eisen. Niet geschikt voor materialen met een aanzienlijke dikte.

Het laseffect wordt beïnvloed bij het lassen van materialen met een hoog warmtegeleidingsvermogen. Een laag energieomzettingsrendement en de snelle stollingstijd van de lasnaad beperken tot op zekere hoogte het laseffect.

Op het gebied van laserlastechnologie verwijst laser geleidingslassen naar het proces waarbij twee of meer delen na smelten en afkoelen tot één geheel worden samengesmolten, waardoor een effectief lasresultaat wordt bereikt. Bij deze methode is het niet nodig om vloeimiddel toe te voegen, wat een kostenbesparend voordeel biedt.

Tijdens het lassen bereikt de oppervlaktetemperatuur van de te lassen onderdelen onder invloed van de laserstraal snel het kookpunt, waardoor het metaal verdampt en er een holte ontstaat, zoals te zien is in figuur 1.

De holte stopt met verdiepen zodra de terugslagdruk van de metaaldamp in evenwicht is met de oppervlaktespanning en de zwaartekracht van het vloeibare metaal. Het lassen is voltooid zodra de stabiele diepteholte sluit, wat het voltooien van het laserlassen met diepe penetratie markeert.

Momenteel wordt in de autofabricage het lasergeleidingslassen veel toegepast bij carrosserieassemblage, groeperen en het lassen van onderdelen. Volkswagen modellen zoals de Passat, Tiguan en Jettas maken bijvoorbeeld gebruik van deze lasmethode voor het lassen van zijpanelen. Ook bepaalde Peugeot- en Citroën-modellen gebruiken lasergeleidingslassen voor hun deuren.

Verder zijn er op basis van de soorten lasnaden verschillende classificaties, waaronder enkele rechte naden, meervoudige naden en niet-lineaire naden. Vanwege de eenvoud van het produceren van een enkele lasnaad, is deze breed toegepast.

Volkswagen in Duitsland was de pionier in het toepassen van laser stitch welding voor het chassis van het Audi model in 1985, en Toyota in Japan volgde in 1986 met draad gevoed laserlassen voor het zijframe van de voertuigcarrosserie.

De massale toepassing van laser stitch welding technologie in Noord-Amerika begon in 1993, toen de Verenigde Staten met het 2mm Project de concurrentiepositie van Amerikaanse auto's ten opzichte van Japanse auto's wilden verbeteren.

Tot nu toe hebben bijna alle gerenommeerde autofabrikanten wereldwijd op grote schaal laserstiklastechnologie toegepast voor structurele onderdelen zoals zijframes, binnenpanelen van portieren, voorruitframes, wielkasten, vloerpanelen en centrale stijlen.

De Verenigde Staten was een van de eerste landen die lasers met een hoog vermogen introduceerde in de auto-industrie, met tientallen laserbewerkingsstations in de omgeving van Detroit die zich richten op het snijden van metalen auto-onderdelen en het lassen van tandwielen. Deze vooruitgang heeft de tijd die nodig is om auto's te herontwerpen teruggebracht van vijf jaar naar twee.

General Motors in de VS heeft meer dan twintig productielijnen voor laserbewerking geïmplementeerd en Ford Motor Company heeft Nd:YAG lasers in combinatie met industriële robots gebruikt om carrosserieën te lassen, waardoor de productiekosten aanzienlijk zijn gedaald.

In 2000 waren 50% van de productielijnen voor weerstandspotlassen van de drie grootste Amerikaanse autobedrijven vervangen door laserlaslijnen.

In Japan heeft de succesvolle toepassing van laserlassen op productielijnen wereldwijd de aandacht getrokken, zoals de innovatieve methode van het laserlassen van dunne staalplaten voordat ze onder druk worden gevormd tot carrosseriedelen, die nu door de meeste autofabrikanten wereldwijd wordt nagevolgd.

Veel gerenommeerde autobedrijven hebben gespecialiseerde productielijnen voor laserlassen opgezet: Thyssen's laslijn voor de assemblage van auto vloeren, Volkswagen's tandwiellaserlijn en Mercedes-Benz, die in 8 van de 18 fabrieken laserlasapparatuur heeft geïnstalleerd.

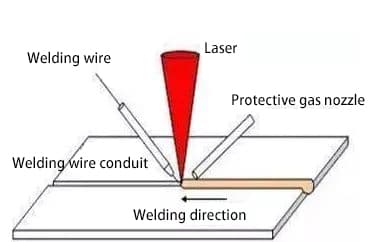

Bij laserlassen wordt volgens het principe van laserdraadvulling een specifiek lasmateriaal aan de lasnaad toegevoegd. De laserstraal smelt het toegevoegde lasmateriaal en vormt zo een lasnaad.

Vergeleken met traditionele lasmethoden waarbij geen draad wordt gevuld, biedt laser draadvullassen aanzienlijke voordelen. Het breidt niet alleen het toepassingsgebied van laserlassen uit, maar maakt ook het lassen van dikke platen met een lager vermogen mogelijk, waardoor een hoge laskwaliteit wordt bereikt.

Het is belangrijk om te weten dat bij laser draadvullassen zowel de lasdraad als het basismateriaal moeten worden gesmolten. Hierdoor ontstaan kleine gaatjes in het basismateriaal, waardoor de draad en het basismateriaal volledig kunnen samensmelten en een nieuw gemengd smeltbad vormen.

Dit gemengde smeltbad verschilt aanzienlijk van de lasdraad en het basismateriaal, waardoor bepaalde tekortkomingen in de prestaties van het basismateriaal mogelijk worden verbeterd. Het gebruik van een lasdraad met een geschikte samenstelling als toevoegmateriaal zorgt ervoor dat de lasnaad een hoge slijtvastheid en corrosiebestendigheid heeft.

Bij laserlassen combineert het principe van laser-boog hybride lassen een laserwarmtebron met een vlamboog om samen te werken op een enkel smeltbad, waardoor lassen mogelijk wordt. Zoals in afbeelding 2 te zien is, heeft deze lasmethode minimale vervorming, hoge snelheid en een groot aanpassingsvermogen.

Bij de productie van de Audi AG serie auto's in Duitsland wordt laser-boog hybride lassen toegepast voor het lassen van de meest kritische volledig aluminium carrosserieën. Deze carrosserie behoort tot de tweede generatie van de luxe Audi A8-serie, ontworpen met de nadruk op botsveiligheid en weerstand tegen torsievervorming. De lasnaden die geproduceerd zijn met laser-boog hybride lassen voldoen aan alle eisen en vertonen taaiheid, hoge sterkte en diepe versmelting.

Om aan de hoge verwachtingen van klanten voor deze auto te voldoen, is elk detail nauwgezet bewerkt om de productiekwaliteit te garanderen. De smalle lasnaden van het laserhybridelassen voldoen aan de hoge uiterlijke eisen die aan werkstukken worden gesteld, waardoor er geen kunststof strips nodig zijn om de hoeken aan de bovenkant van het koetswerkframe op te vullen.

Bij de productie van lichtgewicht voertuigen moet aan alle bovengenoemde eisen worden voldaan, naast enkele speciale voorwaarden, en het productieproces voor een volledig aluminium carrosserie stelt nog strengere eisen.

In de laserlastechnologie maakt laserlassen op afstand het mogelijk om op lange afstand te werken met behulp van supersnel scannende galvanometerkoppen, waarbij met laserstralen van verschillende vermogens op onderdelen wordt gelast.

Vanwege de unieke technologische voordelen wordt het op grote schaal gebruikt voor de panoramische zonnedaken van Mercedes-Benz en het lassen aan de zijkant van auto's van Volkswagen en Audi. Op dit moment biedt laserlassen op afstand in de autofabricage de volgende voordelen:

(1) Hoge positioneringsnauwkeurigheid, waardoor snel lassen mogelijk is om te voldoen aan de productiebehoeften van autobedrijven.

(2) De mogelijkheid om verschillende structurele sterktes te combineren voor het lassen, om te voldoen aan de behoeften voor verschillende lasnaadvormen.

Laserlassen op afstand vereist hoogwaardige materialen en apparatuur. Bij dikkere onderdelen is het niet mogelijk om de diepte van de lasnaad te verminderen, wat resulteert in een lagere afschuifsterkte bij de las.

In de laserlastechnologie biedt lasersolderen voordelen zoals esthetische vormen en een sterke afdichting, samen met een hoge lassterkte. Het basisprincipe bestaat uit het richten van een laserstraal op het oppervlak van de lasdraad, deze te smelten en vervolgens in het lasgebied te vullen om het hardsoldeerproces te voltooien.

Hoewel dit lijkt op smeltlassen, smelt het basismateriaal bij deze methode niet. Daarom moet het hardsoldeermateriaal een lager smeltpunt hebben dan het basismateriaal, zodat effectief lassen door het vloeibare hardsoldeermateriaal mogelijk is, zoals geïllustreerd in afbeelding 3.

Momenteel wordt lasersolderen gebruikt voor het lassen van kofferdeksels van auto's van Volkswagen, Haima, Chery en Audi. Het wordt ook vaak gebruikt in de dak- en zijframeverbindingen van merken als Cadillac, Porsche, Ford en Volkswagen.

Bij het gebruik van deze techniek is het cruciaal om rekening te houden met de invloed van verschillende factoren op het lasproces, vooral procesparameters zoals lassnelheid, laservermogen en straaldiameter. Deze parameters moeten worden aangepast en ontworpen op basis van de specifieke lasvereisten om de effectiviteit van het lasersolderen te garanderen.

Lasersoldeerapparatuur integreert de soldeerlens meestal in een robotarm. De laserstraal wordt gericht op de verbinding van de platen en smelt de lasdraad (bijv. koper-siliciumdraad) om de onderdelen te verbinden. Het succes van deze methode ligt in het bereiken van een verbindingssterkte die de lassterkte benadert en de lassen staan bekend om hun schoonheid.

De lasnaden die worden geproduceerd door lasersolderen staan bekend om hun hoge afdichtingseigenschappen en gladde, schone uiterlijk, waardoor nabewerking bijna overbodig is. Zo kunnen bijvoorbeeld carrosserieën van voertuigen na reiniging direct worden gelakt.

Laserline diodelasers staan wereldwijd hoog aangeschreven voor hun praktische inzetbaarheid op het gebied van lasersolderen. Wereldwijd zijn meer dan 800 LDF diodelasers succesvol ingezet voor langdurig gebruik in carrosserie-assemblagetoepassingen. Lasersolderen van hoge kwaliteit vereist niet alleen een hoge lassterkte en minimale warmte-impact, maar ook esthetische schoonheid van de lasverbindingen.

Een belangrijk voordeel van halfgeleiderlasers is de stabiliteit van het smeltbad dat ze produceren. Bovendien heeft de driestraalsmodule die Laserline heeft ontwikkeld grotere voordelen laten zien in soldeertoepassingen, waarbij lasverbindingen van hoge kwaliteit worden gegarandeerd zonder de lassnelheid te verlagen, zelfs bij het lassen van uitdagende materialen zoals thermisch verzinkte staalplaten.

Bij de productie van autocarrosserieën is lasersolderen al een gangbare verwerkingsmethode geworden.

Het toenemende gebruik van gegalvaniseerd plaatstaal heeft echter een aantal uitdagingen met zich meegebracht, zoals meer spatten van deeltjes tijdens het hardsolderen en rimpeling bij de lasverbinding, waardoor de verwerkingssnelheid moest worden verlaagd om deze problemen te voorkomen.

Laserline heeft een baanbrekende oplossing ontwikkeld: het gebruik van een module met meerdere bundels, met zijbundels vóór de hoofdbundel, om eerst de gegalvaniseerde laag rond de lasnaad te verwijderen en zo te zorgen voor een soepel soldeerproces zonder de hardsoldeersnelheid te hoeven verlagen. Deze techniek is goed ontvangen in de industrie.

Het traditionele diodelasersolderen van verzinkte staalplaat maakt gebruik van enkelstraaltechnologie, waarbij de laserbron geïntegreerd is in de soldeerrobot. Dankzij de stabiliteit van het smeltbad dat door diodelasers wordt geproduceerd, is lasercladden met zilver of messing als basismateriaal mogelijk.

De lassen zijn esthetisch mooi en van hoge kwaliteit. Volkswagen Touran voerde ooit een experimentele vergelijking uit tussen een 4 kW YAG-laser en een 6 kW diodelaser voor hardsolderen in Wolfsburg, Duitsland. De operationele stabiliteit van de LDF-diodelaser werd bevestigd in massaproductie.

Voor de auto-industrie bieden verschillende laserlastechnologieën verschillende gebruikswaarden.

Het kiezen van de juiste lasmethode voor verschillende onderdelen van een voertuig kan de algehele kwaliteit van de autofabricage verbeteren en tegemoetkomen aan de behoeften van autobedrijven op het gebied van laskosten en efficiëntie.

Door de principes, voordelen en nadelen van laserlastechnologieën te analyseren, onderzoekt dit artikel de toepassingseffecten van laserzelffusielassen, laserdraadvullassen, laserboogcomposietlassen, laserlassen op afstand en lasersolderen in de autofabricage.

Het biedt laservaring voor de auto-industrie, heeft als doel het lasniveau van auto-ondernemingen te verbeteren en bevordert een gezonde en duurzame ontwikkeling van de auto-industrie.

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.