Heb je je ooit afgevraagd hoe moderne technologie zulke nauwkeurige en schone lassen maakt? In dit artikel verkennen we de fascinerende wereld van laserlasmachines. Je leert hoe ze werken, hun types en hun ongelooflijke toepassingen in verschillende industrieën. Bereid je voor op het ontdekken van de geheimen achter deze krachtige gereedschappen!

Een laserlasmachine is een apparaat dat een hoogenergetische pulslaser gebruikt om het werkstuk te bestralen om het doel van het lassen te bereiken. Het kan het werkstuk nauwkeurig lassen door de energie van de pulslaser aan te passen met verschillende laserfrequenties en pulsbreedtes.

De laserlasmachine wordt ook vaak aangeduid als de energie negatieve feedback laserlassen machine, laser koud lassen machine, laser argon lassen machine, laserlasapparatuur en nog veel meer.

Op basis van de werkmodus, kan het worden ingedeeld in verschillende soorten, zoals laser schimmel lasmachine (handmatige laserlassen apparatuur), automatische laserlassen machine, sieraden laserlassen machine, laser puntlassen machine, optische vezel transmissie laserlassen machine, galvanometer lasmachine, handheld lasmachine, en nog veel meer.

Speciale laserlasapparatuur omvat een sensorlasmachine, silicium staalplaat apparatuur voor laserlassen en apparatuur voor laserlassen met toetsenbord.

Lasbare afbeeldingen zijn onder andere punten, rechte lijnen, cirkels, vierkanten of andere vlakke afbeeldingen getekend met AutoCAD-software.

A laserlassen machine is een apparaat dat de eigenschappen van de laser gebruikt om werkstukken te lassen.

Bij laserlassen wordt een laserstraal met hoge intensiteit op het metaaloppervlak gericht. Door de interactie tussen de laser en het metaal absorbeert het metaal de laser en zet deze om in warmte-energie. Dit zorgt ervoor dat het metaal smelt en vervolgens afkoelt en kristalliseert. gelaste verbinding.

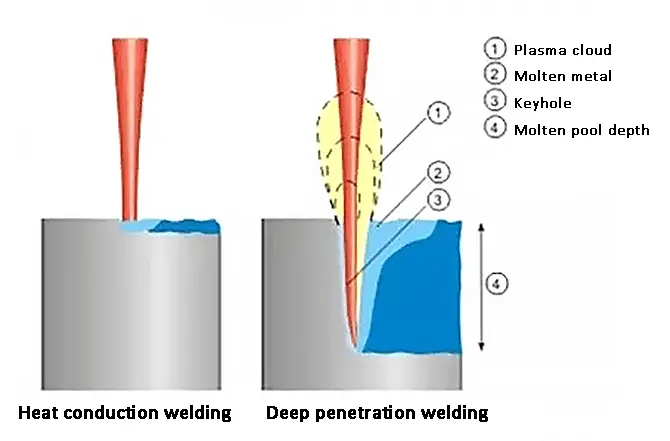

1. Warmtegeleidingslassen

Wanneer de laser het materiaaloppervlak bestraalt, wordt een deel van de laser gereflecteerd en wordt de rest geabsorbeerd door het materiaal, waardoor de lichtenergie wordt omgezet in warmte-energie, wat resulteert in verwarming en smelten van het materiaal.

De warmte van de oppervlaktelaag van het materiaal gaat door naar de diepte van het materiaal in de vorm van warmtegeleiding, waardoor de twee lasstukken uiteindelijk aan elkaar worden gelast.

2. Laser dieptedoorsteeklassen

Wanneer een laserstraal met hoge vermogensdichtheid het materiaaloppervlak bestraalt, absorbeert het materiaal lichtenergie, die vervolgens wordt omgezet in warmte-energie.

Het materiaal wordt verhit, gesmolten en verdampt, wat resulteert in de productie van een aanzienlijke hoeveelheid metaalstoom. Als de stoom het oppervlak verlaat, genereert het een reactiekracht die de gesmolten metaalvloeistof rondduwt, waardoor er putjes ontstaan.

Als de laserbestraling wordt voortgezet, dringen de putjes dieper door. Zodra de laser stopt met bestralen, stroomt de gesmolten vloeistof rond de put terug en worden de twee lasstukken samengevoegd na afkoeling en stolling.

Dit is een nieuwe lasmethode die voornamelijk wordt gebruikt voor het lassen van dunwandige materialen en precisieonderdelen, en het kan het volgende bereiken puntlassenStuiklassen, overlappingslassen, afdichtingslassen en nog veel meer.

Laserlassen is een efficiënte en nauwkeurige lasmethode die gebruik maakt van een laserstraal met hoge energiedichtheid als warmtebron. Het is een van de belangrijkste toepassingen van lasertechnologie voor materiaalbewerking.

In de jaren 1970 werd laserlassen voornamelijk gebruikt voor het lassen van dunwandige materialen en lassen met lage snelheden. Het lasproces behoort tot het warmtegeleidende type, wat betekent dat de laserstraling verhit het oppervlak van het werkstuk en de oppervlaktewarmte verspreidt zich intern door warmteoverdracht. Door de parameters zoals laserpulsbreedte, energie, piekvermogen en herhalingsfrequentie te regelen, smelt het werkstuk en vormt het een specifiek smeltbad.

Dankzij de unieke voordelen is laserlassen met succes toegepast op het precisielassen van micro- en kleine onderdelen.

Een complete laserlasmachine bestaat voornamelijk uit vijf onderdelen.

Deel I: gastheer voor laserlassen

De gastheer van het laserlassen produceert voornamelijk een laserstraal om te lassen en bestaat uit de voeding, de lasergenerator, het optische pad, het besturingssysteem en andere componenten.

In sommige gevallen worden lasers met een laag vermogen geïntegreerd in de automatische werktafel van het laserlassysteem.

Deel II: koelsysteem

Het koelsysteem zorgt voor de koeling van de lasergenerator, die meestal is uitgerust met een 1-5 HP watercirculerende koelmachine.

Deel III: automatisch werktafel- of bewegingssysteem voor laserlassen

Het laserlassysteem wordt gebruikt om automatisch te lassen door de laserstraal langs de lasrups te bewegen volgens specifieke eisen. Er zijn doorgaans drie vormen van bewegingsbesturing:

Het hele systeem stelt het motion control programma samen met behulp van CNC-programmering om de beweging van de werktafel te regelen volgens de vereisten. Het vereenvoudigde programmeersysteem biedt verschillende voordelen, zoals eenvoudige bediening, geen noodzaak voor professionele technologie of opleiding, en snelle ondersteuning en begrip.

Veelgebruikte werkbanksystemen op de markt zijn onder andere:

Beide kunnen een nauwkeurige regeling van de lasbeweging realiseren.

Deel IV: Gereedschapopstelling

In de proces van laser lassen wordt meestal een laserlasopspanning gebruikt om het gelaste werkstuk vast te zetten en het herhaaldelijk te kunnen laden, ontladen en positioneren. Dit maakt automatisch laserlassen beter beheersbaar.

De opspanning is dus een van de essentiële onderdelen van de laserlasproductie. Vooral bij batchproductie heeft een goed ontwerp van de opspanning een directe invloed op de productie-efficiëntie en het rendement.

Deel V: observatiesysteem

Over het algemeen moet de laserlasmachine worden uitgerust met een observatiesysteem dat real-time microscopische observatie van het werkstuk kan uitvoeren. Dit observatiesysteem wordt gebruikt om nauwkeurige positionering te vergemakkelijken bij het samenstellen van het lasprogramma en het inspecteren van het laseffect tijdens het lassen. lasproces.

Gebruikelijke observatiesystemen zijn een CCD displaysysteem of een microscoop.

Kenmerken van laser lassen:

Hoge beeldverhouding, kleine lasbreedte, kleine warmte-beïnvloede zone, minimale vervorming, snelle lassnelheid, vlakke en esthetisch mooie las, geen of minimale behandeling nodig na het lassen, hoge laskwaliteit, geen poriën, nauwkeurige regeling, kleine focusserende lichtvlekken, hoge positioneringsnauwkeurigheid en eenvoudige automatisering.

Kenmerken van laserlasmachine:

De laserlasmachine heeft een hoge mate van automatisering en een eenvoudig lasproces. De contactloze bedieningsmethode kan voldoen aan de vereisten voor reinheid en milieubescherming.

Het gebruik van een laserlasmachine voor het bewerken van werkstukken kan de efficiëntie van het werk verbeteren. De afgewerkte werkstukken zien er mooi uit, hebben kleine lasnaden, een grote lasdiepte en een hoge kwaliteit. laskwaliteit. De machine van het laserlassen wordt wijd gebruikt in tandprotheseverwerking, toetsenbordlassen, siliciumstaal plaatlassenHet lassen van sensoren, het lassen van batterijkleppen en nog veel meer.

De kosten van een laserlasmachine zijn echter hoog en de nauwkeurigheid van de assemblage van het werkstuk moet ook hoog zijn. Daarom zijn er nog steeds beperkingen in deze aspecten.

Laser vermogensdichtheid

Laservermogen dichtheid is een van de meest kritische parameters bij laserbewerking.

Met een hoge vermogensdichtheid kan de oppervlaktelaag worden verhit tot het kookpunt in het microseconden tijdsbereik, wat resulteert in een aanzienlijke hoeveelheid verdamping. Daarom heeft een hoge vermogensdichtheid de voorkeur voor materiaalverwijderingsprocessen zoals ponsen, snijden en graveren.

Bij een lage vermogensdichtheid duurt het enkele milliseconden voordat de oppervlaktetemperatuur het kookpunt bereikt. Voordat het oppervlak verdampt, bereikt de onderste laag het smeltpunt, waardoor het gemakkelijker wordt om een goede smeltlas te vormen.

Daarom is bij geleidend laserlassen de vermogensdichtheid in het bereik van 10^4 ~ 10^6 W/cm2.

Pulsgolfvorm

De pulsgolfvorm is een cruciale factor bij het lassen, vooral bij plaatlassen.

Wanneer een bundel met hoge intensiteit het materiaaloppervlak raakt, gaat er wat energie op het metaaloppervlak verloren door reflectie en verandert het reflectievermogen met de oppervlaktetemperatuur.

Het reflectievermogen van het metaal varieert aanzienlijk tijdens een puls.

Pulse breedte

Pulsbreedte is een van de essentiële parameters bij pulslassen.

Het verschilt van materiaalverwijdering en materiaalsmelten en is ook een cruciale parameter bij het bepalen van de kosten en het volume van verwerkingsapparatuur.

Effect van defocus

Omdat de vermogensdichtheid in het midden van de laserspot te hoog is, ontstaan er gemakkelijk gaten door verdamping.

De vermogensdichtheidsverdeling is relatief uniform op elk vlak weg van de laserfocus.

Er zijn twee defocusstanden: positieve defocus en negatieve defocus.

Als het brandpuntsvlak zich boven het werkstuk bevindt, is er sprake van positieve defocus; anders is er sprake van negatieve defocus.

Volgens de theorie van de geometrische optica is de vermogensdichtheid op het overeenkomstige vlak ongeveer gelijk als de afstand tussen het positieve en negatieve defocusvlak en het lasvlak gelijk is. In werkelijkheid is de vorm van het smeltbad echter anders.

Bij negatieve defocussering kan een grotere penetratie worden bereikt, wat verband houdt met het vormingsproces van het smeltbad.

Parameter tabel van laserlassen machine

| Diameter | Gezamenlijke vorm | Spec. | Gezamenlijke prestaties | |||

|---|---|---|---|---|---|---|

| uitgangsvermogen/J puls | Pulsbreedte/ms | Max. belasting/N | Weerstand/Ω | |||

| 301 Roestvrij staal (1Cr17Ni7) |

Φ0.33 | stootvoeg | 8 | 3.0 | 97 | 0.003 |

| overlap | 8 | 3.0 | 103 | 0.003 | ||

| kruisvormig | 8 | 3.0 | 113 | 0.003 | ||

| T-vorm | 8 | 3.4 | 106 | 0.003 | ||

| Φ0.79 | stootvoeg | 10 | 3.4 | 145 | 0.002 | |

| overlap | 10 | 3.4 | 157 | 0.002 | ||

| kruisvormig | 10 | 3.4 | 181 | 0.002 | ||

| T-vorm | 11 | 3.6 | 182 | 0.002 | ||

| 0,38 + 0,79Φ | stootvoeg | 10 | 3.4 | 106 | 0.002 | |

| overlap | 10 | 3.4 | 113 | 0.003 | ||

| kruisvormig | 10 | 3.4 | 116 | 0.003 | ||

| T-vorm | 11 | 3.6 | 102 | 0.003 | ||

| 0,38 + 0,40Φ | T-vorm | 11 | 3.6 | 89 | 0.001 | |

| Koper | Φ0.38 | stootvoeg | 10 | 3.4 | 23 | 0.001 |

| overlap | 10 | 3.4 | 23 | 0.001 | ||

| kruisvormig | 10 | 3.4 | 19 | 0.001 | ||

| T-vorm | 11 | 3.6 | 14 | 0.001 | ||

| Nikkel | Φ0.51 | stootvoeg | 10 | 3.4 | 55 | 0.001 |

| overlap | 7 | 2.8 | 35 | 0.001 | ||

| kruisvormig | 9 | 3.2 | 30 | 0.001 | ||

| T-vorm | 11 | 3.6 | 57 | 0.001 | ||

| Tantaal | Φ0.38 | stootvoeg | 8 | 3.0 | 52 | 0.001 |

| overlap | 8 | 3.0 | 40 | 0.001 | ||

| kruisvormig | 9 | 3.2 | 42 | 0.001 | ||

| T-vorm | 8 | 3.0 | 50 | 0.001 | ||

| Φ0.63 | stootvoeg | 11 | 3.5 | 67 | 0.001 | |

| overlap | 11 | 3.5 | 58 | 0.001 | ||

| T-vorm | 11 | 3.5 | 77 | 0.001 | ||

| 0,65 + 0,38Φ | T-vorm | 11 | 3.6 | 51 | 0.001 | |

| Koper en tantaal | Φ0.38 | stootvoeg | 10 | 3.4 | 17 | 0.001 |

| overlap | 10 | 3.4 | 24 | 0.001 | ||

| kruisvormig | 10 | 3.4 | 18 | 0.001 | ||

| T-vorm | 10 | 3.4 | 18 | 0.001 | ||

Met de voortdurende verbetering van de laserlastechnologie heeft het laserlassen een kwalitatieve sprong gemaakt.

Nu, laserlasmachines worden op veel gebieden gebruikt, zoals hightech elektronica, autoproductie, precisiebewerking en nog veel meer.

Als een richting van lasertoepassing, laserlassen is de combinatie van de huidige en traditionele technologie, maar het biedt verschillende voordelen van de traditionele verwerking.

1. Goed laserstraal kwaliteit

Na laserfocuswordt de vermogensdichtheid hoog.

De brandpuntspotdiameter is klein bij het scherpstellen van een laser met een hoog vermogen en een lage-orde modus.

2. Laserlassen heeft de voordelen van hoge snelheid, grote diepte en kleine vervorming

Door de hoge vermogensdichtheid worden er tijdens het laserlassen kleine gaatjes gevormd in metalen materialen en wordt de laserenergie door deze kleine gaatjes naar het diepe deel van het werkstuk overgedragen, met minder diffusie over de dwarsrichting.

Daarom is de smeltdiepte van het materiaal belangrijk in het proces van laserscannen en biedt het proces een hoge snelheid en een groot lasgebied per tijdseenheid.

3. Laserlassen is vooral geschikt voor het lassen van precisiegevoelige onderdelen

Omdat de laserlasmachine een grote beeldverhouding heeft, een lage specifieke energie, een kleine warmte-beïnvloede zone en minimale lasvervorming, is hij bijzonder geschikt voor het lassen van precisie- en warmtegevoelige onderdelen. Het kan ook de noodzaak voor correctie na het lassen en secundaire verwerking wegnemen.

4. Hoge flexibiliteit van laserlassen

Laserlasmachines kunnen lassen onder elke hoek en kunnen moeilijk bereikbare delen lassen.

Ze kunnen ook diverse complexe werkstukken en grote werkstukken met onregelmatige vormen lassen.

De machines bieden een grote flexibiliteit om onder elke hoek te lassen.

5. Laserlassen kan moeilijke materialen lassen

Laserlassen kan niet alleen worden gebruikt voor het lassen tussen verschillende ongelijksoortige metalen, maar ook voor het lassen tussen titanium, nikkel, zink, koper, aluminium, chroom, niobium, goud, zilver en hun legeringen, staal, kovarlegering en andere legeringsmaterialen.

6. Lage arbeidskosten van laserlasmachine

Omdat de warmte-inbreng van laserlassen zeer laag is en de vervorming na het lassen minimaal, kan een prachtig laseffect worden bereikt.

Hierdoor is er weinig nabehandeling van het laserlassen nodig, waardoor de arbeidsintensieve polijst- en egalisatieprocessen sterk kunnen worden verminderd of geëlimineerd.

7. De laserlasmachine is eenvoudig te bedienen

De laserlasmachine heeft de voordelen van eenvoudige lasapparatuur, een ongecompliceerd bedieningsproces en is gemakkelijk te leren en te gebruiken.

De professionele vereisten voor personeel zijn niet hoog, wat arbeidskosten kan besparen.

8. De machine van het laserlassen heeft sterke veiligheidsprestaties

Het zeer veilige lasmondstuk kan alleen worden geactiveerd wanneer het in contact komt met het metaal en de aanraakschakelaar heeft temperatuurdetectie.

Er zijn veiligheidsmaatregelen voor de speciale lasergenerator tijdens het gebruik. Het is noodzakelijk om een beschermende bril te dragen voor de lasergenerator om het risico op oogletsel te verminderen.

9. De werkomgeving van laserlasmachines is divers

De laserlasmachine kan worden gebruikt in verschillende complexe werkomgevingen en kan lassen bij kamertemperatuur of onder speciale omstandigheden.

Laserlassen heeft bijvoorbeeld veel overeenkomsten met elektronenbundellassen. Hoewel de laskwaliteit iets minder is dan bij elektronenbundellassen, kan laserlassen alleen worden gebruikt in een vacuümomgeving. De laserlastechnologie is daarentegen geavanceerder en kan in een groot aantal werkomgevingen worden gebruikt.

10. Het lassysteem is zeer flexibel en eenvoudig te automatiseren

De laserlasmachine heeft echter ook enkele beperkingen. Vanwege de hoge kosten van laser-gerelateerde systemen, zal de eenmalige investeringskosten hoger zijn. Bovendien vereist de laserlasmachine ook een hoge installatienauwkeurigheid van lasnaden en mag de positie van de lichtbron op commerciële werkstukken geen duidelijke afwijking vertonen.

Het kan worden gezien dat de tien voordelen van laserlassen machines zijn veel beter dan de traditionele lasmethoden. In de toekomst zal de toepassing van laserlassen technologie zal niet beperkt blijven tot de huidige elektronische, auto-, instrumenten- en andere gebieden. Het zal ook uitgebreider zijn op militair en medisch gebied, vooral op medisch gebied, dat brede vooruitzichten heeft.

Laserlassen vs andere lasprocessen

| Vergelijking | Laserlassen | Lassen met elektronenbundels | Wolfraam inert-gas booglassen | Gas metalen boog lassen | Weerstandslassen |

| Lasefficiëntie | 0 | 0 | – | – | + |

| Grote diepteverhouding | + | + | – | – | – |

| Kleine warmte-beïnvloede zone | + | + | – | – | 0 |

| Hoge lassnelheid | + | + | – | + | – |

| Lasdoorsnede morfologie | + | + | 0 | 0 | 0 |

| Lassen onder atmosferische druk | + | – | + | + | + |

| Lassen van reflecterende materialen | – | + | + | + | + |

| Gebruik vulmateriaal | 0 | – | + | + | – |

| Automatisch lassen | + | – | + | 0 | + |

| Kosten | – | – | + | + | + |

| Bedrijfskosten | 0 | 0 | + | + | + |

| Betrouwbaarheid | + | – | + | + | + |

| Zet in elkaar | + | – | – | – | – |

Mproductie

Laserkleermakerlastechnologie is op grote schaal gebruikt in de autofabricage. Volgens de statistieken waren er in 2000 wereldwijd meer dan 100 productielijnen voor laser-kleermakerlassen en het aantal blijft in hoog tempo groeien.

In Japan wordt CO2 laserlassen wordt gebruikt ter vervanging van stomplassen voor het verbinden van gerold staal spoelen in de staalindustrie. In het onderzoek naar ultradunne plaatlassenzoals folie met een plaatdikte van minder dan 100 micron, kan fusielassen niet worden uitgevoerd, maar YAG laserlassen met speciale golfvorm van het uitgangsvermogen is succesvol, wat de brede toekomst van laserlassen laat zien.

Japan ontwikkelde ook voor het eerst ter wereld met succes YAG-laserlassen voor het onderhoud van stoomgeneratorbuizen in kernreactoren en voerde tandwiellasertechnologie uit in China.

Powder metallurgie

Met de voortdurende ontwikkeling van wetenschap en technologie stellen veel industriële technologieën speciale eisen aan materialen waaraan niet kan worden voldaan door materialen die worden vervaardigd door smelten en gieten. Vanwege de speciale eigenschappen en fabricagevoordelen van poedermetallurgische materialen vervangen ze traditionele metallurgische materialen op sommige gebieden, zoals auto's, vliegtuigen, gereedschappen en andere materialen. snijtang productie.

Met de toenemende ontwikkeling van poedermetallurgische materialen wordt de verbinding tussen poedermetallurgische materialen en andere onderdelen steeds prominenter, wat de toepassing van poedermetallurgische materialen beperkt. In het begin van de jaren 1980 deed laserlassen met zijn unieke voordelen zijn intrede op het gebied van de verwerking van poedermetallurgische materialen, wat een nieuw perspectief opende voor de toepassing van poedermetallurgische materialen.

Bijvoorbeeld de hardsolderen methode algemeen gebruikt in de verbinding van poedermetallurgie materialen kan leiden tot smelten en vallen van soldeer als gevolg van lage hechtsterkte en brede warmte-beïnvloede zone, vooral niet in staat aan te passen aan hoge temperatuur en hoge sterkte-eisen. Laserlassen kan de lassterkte en weerstand tegen hoge temperaturen verbeteren.

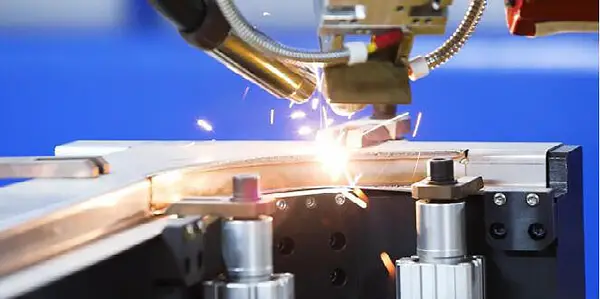

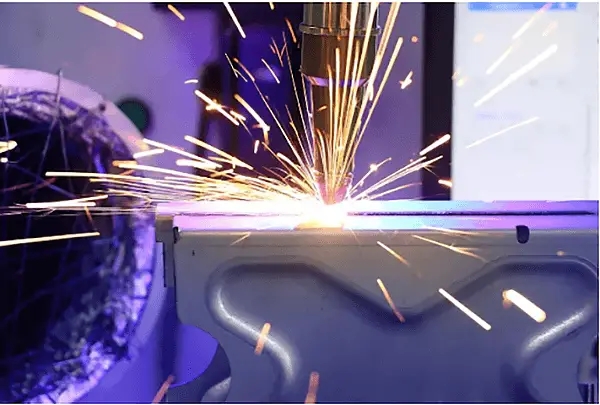

Automotive industrie

Eind jaren 1980 werd de kW-laser met succes toegepast op industriële productie. Op dit moment is de productielijn voor laserlassen op grote schaal verschenen in de autofabricage-industrie en is het een van de opmerkelijke prestaties van de autofabricage-industrie geworden.

Al in de jaren 1980 namen Europese autofabrikanten het voortouw in het gebruik van laserlassen voor plaatmetaal lassen, zoals dak-, carrosserie- en zijframes. In de jaren 1990 introduceerde de Verenigde Staten laserlassen in de autofabricage en hoewel het laat begon, ontwikkelde het zich snel.

Italië gebruikt laserlassen bij het lassen en assembleren van de meeste staalplaat en Japan gebruikt laserlas- en snijprocessen bij de productie van carrosseriedelen.

Lasergelaste assemblages van staal met hoge sterkte worden steeds vaker gebruikt bij de productie van autocarrosserieën vanwege hun uitstekende prestaties.

Volgens de kenmerken van grote batches en hoge mate van automatisering in de auto-industrie, ontwikkelt laserlasapparatuur zich in de richting van hoog vermogen en meerkanaals.

Wat het proces betreft, hebben Sandia National Laboratory in de Verenigde Staten en Pratt Witney gezamenlijk onderzoek gedaan naar het toevoegen van poedermetaal en draad tijdens het laserlassen en heeft het Bremen Institute of Applied Beam Technology in Duitsland uitgebreid onderzoek gedaan naar laserlassen. aluminiumlegering lassen lichaamsframes.

Er wordt aangenomen dat het toevoegen van vulmiddel in de las nuttig is bij het elimineren van thermische scheuren en het verbeteren van de lassnelheid. De ontwikkelde productielijn is in de fabriek in productie genomen om het tolerantieprobleem op te lossen.

Electronica-industrie

Laserlassen wordt veel gebruikt in de elektronica-industrie, met name in de micro-elektronica-industrie.

Vanwege de kleine warmte-beïnvloede zone, snelle verhittingsconcentratie en lage thermische spanning biedt laserlassen unieke voordelen bij het verpakken van geïntegreerde schakelingen en omhulsels van halfgeleiderapparaten.

Bij de ontwikkeling van vacuümapparaten is ook laserlassen toegepast, zoals molybdeen focuselektroden en roestvrijstalen steunringen, snel opwarmende kathode gloeidraadassemblage, enzovoort.

De dikte van de elastische dunwandige golfplaat in de sensor of temperatuurregelaar is 0,05-0,1 mm, wat moeilijk te lassen is met behulp van traditionele lasmethoden.

TIG-lassen is gevoelig voor penetratie, de stabiliteit van het plasma is slecht en er zijn veel beïnvloedende factoren. Laserlassen heeft echter een goed effect en wordt veel gebruikt op dit gebied.

Biomedische wetenschap

Laserlassen van biologisch weefsel begon in de jaren 1970.

Het succesvolle lassen van eileiders en bloedvaten met lasers en de voordelen daarvan hebben meer onderzoekers aangemoedigd om te proberen verschillende biologische weefsels te lassen en dit uit te breiden naar het lassen van andere weefsels.

Onderzoek naar laserlaszenuwen, zowel in binnen- als buitenland, richt zich voornamelijk op lasergolflengte, dosering, functioneel herstel en de selectie van lasersoldeer.

Vergeleken met de traditionele hechtmethode heeft laserlassen de voordelen van snellere anastomose, geen reactie van een vreemd lichaam tijdens het genezingsproces, behoud van de mechanische eigenschappen van de lasplaats en de mogelijkheid om het herstelde weefsel te laten groeien volgens de oorspronkelijke biomechanische eigenschappen.

Het zal in de toekomst op grotere schaal worden gebruikt in de biogeneeskunde.

Andere gebieden

In andere industrieën neemt het laserlassen ook geleidelijk toe, vooral bij het lassen van speciale materialen.

Er zijn veel onderzoeken uitgevoerd in China, zoals laserlassen van BT20 titaniumlegeringHEL30-legering en Li-ion-batterij. Duitsland heeft een nieuwe laserlastechnologie voor vlakglas ontwikkeld.

Voor de jaren 1970 waren er nog geen krachtige CW-lasers ontwikkeld, dus concentreerde het onderzoek zich op gepulseerd laserlassen (PW). De meeste vroege laserlasexperimenten maakten gebruik van Ruby pulslasers met een typisch piekvermogen PM van 5kW voor een puls van 1 ms, een pulsenergie van 1-5J en een pulsfrequentie van minder dan of gelijk aan 1Hz.

In die tijd was de pulsenergie weliswaar hoog, maar het gemiddelde uitgangsvermogen van deze lasers was vrij laag vanwege de lage werkefficiëntie van de lasers en de eigenschappen van de lichtgevende stoffen. De laser werd al snel de voorkeursapparatuur voor puntlassen en naadlassen vanwege het hoge gemiddelde vermogen.

Het lasproces werd uitgevoerd door middel van puntlassen lappingen laser naadlassen met echte betekenis werd niet gerealiseerd tot de ontwikkeling van continue vermogen golfvorm lasers met meer dan 1kW.

Met de toenemende volwassenheid van digitale technologie, hebben digitale lasmachines en digitale besturingstechnologie, zoals dynamische aardingstechnologie, gestaag hun intrede gedaan op de markt. Nationale grootschalige basisengineering heeft de ontwikkeling en vooruitgang van geavanceerde lastechnologie, met name lasautomatiseringstechnologie, effectief bevorderd.

De productie van auto's en onderdelen vereist de automatisering van het lassen met de dag. Sinds het einde van de 20e eeuw heeft het land geleidelijk de basislasmethode van automatisch lassen - gasbeschermd lassen - gepromoot om het traditionele booglassen met de hand te vervangen, wat de eerste resultaten heeft opgeleverd. Het is te voorspellen dat de technologie voor automatisch lassen zich in de toekomst met een ongekende snelheid zal ontwikkelen.

In de jaren '90 maakte de lasindustrie van de mechanisatie en automatisering van het lasproces haar strategische doel, dat is geïmplementeerd in de wetenschappelijke en technologische ontwikkeling van verschillende industrieën.

Het ontwikkelt automatisering van de lasproductie, onderzoekt en ontwikkelt lasproductielijnen en flexibele productietechnologie en ontwikkelt computerondersteund ontwerp en productie.

De gevulde draad is gestegen van 2% naar 20%, en materialen voor onderpoederde booglassen zullen ook blijven groeien op het niveau van 10%.

De groeisnelheid van de gevulde draad is aanzienlijk hoger en zal naar verwachting die van de massieve draad in de komende 20 jaar overtreffen en uiteindelijk het belangrijkste product van de lasindustrie worden.

De ontwikkeling van elektronische technologie, computermicro-elektronica en automatiseringstechnologie bevordert de ontwikkeling van lasautomatiseringstechnologie.

Met name de introductie van eenheidstechnologie zoals numerieke besturingstechnologie, flexibele productietechnologie en informatieverwerkingstechnologie heeft de revolutionaire ontwikkeling van lasautomatiseringstechnologie bevorderd.

(1) De intellectualisering van lasprocescontrolesystemen is een van de belangrijkste uitdagingen in de lasautomatisering en een belangrijk gebied voor toekomstig onderzoek. We moeten optimale regelmethoden onderzoeken, waaronder lineaire en verschillende niet-lineaire regelmethoden. De meest representatieve methoden zijn onder andere fuzzy control, neurale netwerkbesturing en expertsystemen voor het lasproces.

(2) Flexibele lastechnologie omvat de organische combinatie van verschillende optische, mechanische en elektrische technologieën met lastechnologie om nauwkeurig en flexibel lassen te bereiken. Om het niveau van lasautomatisering te verbeteren, moeten we traditionele lasprocesapparatuur transformeren met micro-elektronische technologie. Ons huidige onderzoek richt zich op het combineren van numerieke besturingstechnologie met allerlei soorten lasmachines en -apparatuur om hun flexibiliteit te verbeteren. Daarnaast richt ons onderzoek zich ook op het combineren van lasrobots en expertsystemen voor automatische padplanning, automatische trajectcorrectie en automatische penetratieregeling.

(3) De integratie van lascontrolesystemen omvat de integratie van mens en technologie, lastechnologie en informatietechnologie, en materiaalstroom en informatiestroom. Door hun organische combinatie te bevorderen, kunnen we de hoeveelheid informatie en real-time controlevereisten sterk verminderen. We moeten aandacht besteden aan het ten volle benutten van het reactie- en beoordelingsvermogen van mensen bij controle en verwerking ter plaatse, het creëren van een vriendelijke mens-machine-interface en het harmoniëren en verenigen van mensen en het automatische systeem. Deze factoren zijn cruciaal in het geïntegreerde systeem.

(4) Ons onderzoek richt zich ook op het verbeteren van de betrouwbaarheid, kwaliteitsstabiliteit en controle van lasvoedingen en het ontwikkelen van uitstekende dynamische prestaties. We streven naar de ontwikkeling van een hoogwaardige lasmachine die de boogbeweging, draadaanvoer en toortshouding kan aanpassen, het begin van de lashelling, het temperatuurveld, de toestand van het smeltbad en de inbranding kan detecteren en tijdig lasspecificatieparameters kan leveren. We ontwikkelen ook actief computersimulatietechnologie voor het lasproces om de lastechnologie te helpen evolueren van "technologie" naar "wetenschap", wat een belangrijk aspect is van lasautomatisering.

Laserlasmachine bespaart tijd en energie

Bij elk soort werk is het essentieel om de juiste hulpmiddelen uit te vinden om de processtroom te verbeteren, tijd en energie te besparen en beter aan de eisen te voldoen. Met de voortdurende ontwikkeling van de technologie zijn er grote doorbraken geweest in deze aspecten en automatische bediening kan nu worden geïmplementeerd in verschillende industrieën.

In fabrieken kan automatisering de productie en toeleveringsefficiëntie aanzienlijk verbeteren, de kosten verlagen en de operationele voordelen verhogen. Bij het lassen is het cruciaal om de juiste gereedschappen te kiezen om de operationele snelheid te verbeteren, en de laserlasmachine is een uitstekende keuze.

Laserlassen kan een beter productie-effect bereiken

Waarom kunnen laserlasmachines gebruikers efficiënter laten werken?

Als nieuwe energie zorgt lasertechnologie voor een sterkere werking en maakt effectieve behandeling van verschillende materialen mogelijk. Bovendien worden er nieuwe lasmethoden gebruikt om uitstekende lasresultaten te garanderen en om bewerkingen snel af te ronden.

In de toekomstige markt zullen mensen steeds sneller gaan leven en werken. Om betere productieresultaten te behalen en aan de behoeften van meer gebruikers te voldoen, moet elke fabriek voortdurend haar technologie verbeteren, doorbraken maken en eventuele defecten en tekortkomingen aanpakken om de algemene prestaties te verbeteren.

Alleen door consequent in deze richting vooruit te gaan, kunnen producten een concurrentievoordeel behalen, betere gebruikerservaringen leveren en effectieve samenwerking tussen beide partijen vergemakkelijken.

Laserlasmachine brengt fabrikanten meer gemak

Naar mijn mening is het selecteren van een laserlasmachine in het lasproces een verstandige keuze voor fabrikanten, omdat het de efficiëntie van het werk kan verbeteren en voor meer gemak kan zorgen.

Tijdens het bedrijfsproces kan elke fabriek zijn taken binnen een bepaald tijdsbestek uitvoeren, waardoor de algehele operationele efficiëntie wordt verbeterd. Het is ook essentieel om effectief laswerk van grote gereedschappen uit te voeren en de processtroom te verbeteren.

Als dit cruciale aspect niet wordt gegarandeerd, kan dit leiden tot tijd- en energieverspilling tijdens het lasproces van belangrijke apparatuur, wat geen enkele gebruiker wil meemaken.

Met de voortdurende rijpheid en ontwikkeling van laserlassen technologie, verschillende configuraties van laserlassen machine-apparatuur ook overeenkomen met verschillende effecten. Echter, onder veel bedrijven, is het goed om te kiezen voor de duurdere en betere laserlassen machine-apparatuur? Het antwoord is natuurlijk nee.

Dus hoe kies je de meest geschikte apparatuur voor laserlasmachines? Alleen als we het goed begrijpen, weten we welke voordelen het ons biedt. Laten we het nu hebben over het belang van het kiezen van de juiste laserlasmachine!

Voordat klanten laserlasmachine-apparatuur kiezen, is ons idee dat de geselecteerde apparatuur aan onze behoeften kan voldoen, ons verwerkingseffect kan realiseren en ons voordelen kan opleveren. Dergelijke apparatuur is wat we willen.

Voor laser fabrikanten van lasmachinesDe prijsstelling van laserapparatuur is high-end en low-end. In termen van verwerkingseffect kan high-end apparatuur het verwerkingseffect completer maken en de stijlen zijn ook divers, zoals het verwerken van multimaterialen, metaal en niet-metaal. Het verwerkingseffect is ook erg goed, maar dergelijke apparatuur is ook waardevol.

Is het het beste om high-end apparatuur voor laserlasmachines te kiezen? Natuurlijk niet. Als uw materiaal gericht is op niet-metaalachtige materialenAls er geen metalen materialen zijn en het verwerkingseffect niet zo groot is, is het aan te raden om de algemene te kiezen. Want hoe meer functies, hoe beter het effect van de apparatuur, hoe meer verwerkte producten en hoe duurder de machines en apparatuur. Bovendien, als je bij aankoop niet alle functies gebruikt, geef je geld uit aan meubilair, dus dat is het niet waard.

Begrijp alleen wat je wilt doen met deze machine en apparatuur, doe hetzelfde of meerdere producten, en maak dan keuzes op basis van je eigen behoeften. Daarom is bij het kiezen van laserlasapparatuur alleen de juiste het beste. De zogenaamde geschiktheid betekent dat de producten van handelaren kunnen worden verwerkt en dat de industrieën met de meeste toepassingen aan uw eisen kunnen voldoen. De voordelen die het met zich meebrengt, kunnen aan je eisen voldoen. Dergelijke apparatuur is meer waard en komt overeen met zijn geschiktheid.

Zonder iets over dit probleem te zeggen, is het zeker dat een hoog rendement en hogekwaliteitslaser is het zeker waard om te kopen! Maar met tienduizenden tot honderdduizenden laserlasapparaten op de markt kan een goed laserlasapparaat je werksucces verdubbelen. Dus, waar moeten we rekening mee houden bij het bepalen of het laserlasapparaat de moeite waard is?

1. Stroom

De eerste overweging is macht.

De laser is de kern van de laserapparatuur en hoe hoger het vermogen, hoe hoger de prijs. Dit komt omdat er hogere vermogenseisen worden gesteld aan de laserstraal en het koelsysteem.

2. Configuratie

Bij de configuratie van een laserlasmachine komen veel aspecten kijken. Laserlasmachines voor verschillende doeleinden hebben verschillende configuraties, zoals vormlassen voor het lassen van mallen, juwelenlassen voor het lassen van juwelen, trillingsspiegellassen in een automatische lasmachine, optische vezeltransmissie laserlasmachine, optische vezel continue laserlasmachine, enzovoort. De apparatuurconfiguratie is anders en de prijs varieert ook.

Bovendien zijn automatische lasmachines over het algemeen duurder dan handmatige lasmachines omdat het automatische besturingssysteem ondersteunende automatische configuratie vereist, zoals een CCD-camerabewakingssysteem.

3. Vereisten voor maatwerk

Er zijn ook enkele op maat gemaakte behoeften, dus de prijs zal hoger zijn.

Sommige productieprocessen kunnen bijvoorbeeld aangepaste automatische opspanmiddelen, aangepaste werkbanken of extra functionele accessoires vereisen.

4. Werkmethoden

De laserlasmachine moet worden uitgerust met een werktafel, zoals een werking galvanometer modus, automatische werkmodus, puntlaswerkmodus en handwerkmodus.

De werktafel behoort tot de niet-standaard producten en moet worden ontworpen volgens de producten van de klant, dus de prijs staat niet vast.

5. Accessoires

Invoer is meestal duurder dan binnenlands geproduceerde producten en binnenlandse prijzen kunnen sterk variëren.

Het kan gezegd worden dat de prijs van accessoires sterk kan variëren.

6. Merk

Het merk heeft ook invloed op de prijsopgave.

Het merk is ook een aspect dat niet kan worden genegeerd.

Laserlasmachines kosten vaak honderdduizenden euro's en hebben een hoge technische inhoud en een hoog niveau van after-sales service, dus moeten ze worden gekocht via formele kanalen.

Het is aan te raden om op zoek te gaan naar fabrikanten voor directe verkoop. De technologie van een gerenommeerd merk is volwassener, de productkwaliteit is goed, de prestaties zijn stabiel en de after-sales garantie is perfect.

Momenteel wordt laserlasapparatuur veel gebruikt in verschillende industrieën, waaronder digitale producten, energiebatterijen, hardware en kunststoffen, keuken en badkamer, machinebouw, precisie-elektronica en ambachtelijke sieraden.

Hoewel de merken van laserlasmachines kunnen verschillen, zijn hun structuren over het algemeen vergelijkbaar. Dus wat zijn de verschillen tussen verschillende soorten lasers lasapparatuur?

Redenen voor het prijsverschil van merken laserlasmachines:

1. Productiekosten

Er zijn veel merken laserlasmachines, elk met zijn eigen voordelen, maar hun structuren zijn vergelijkbaar.

Een laserlasmachine bestaat uit een lasergenerator, een laspistoolkop, een besturingsmoederbord, een besturingssysteem, elektrische circuitcomponenten, plaatstalen omhulsel en andere componenten.

Een goed apparaat moet betere onderdelen kiezen en het apparaat dat uit goede onderdelen bestaat, zal stabieler zijn en betere prestaties leveren.

Het streven naar een lage prijs zal ten koste gaan van de kwaliteit van de onderdelen, de kosten verlagen en de bijbehorende prijs verlagen.

2. Technisch niveau

Er zijn veel fabrikanten van laserlasmachines en het technische niveau varieert.

De technische kracht van een fabrikant kan worden afgelezen aan de productsamenstelling, de inbedrijfstelling en het onderhoud na verkoop van de apparatuur.

De bijbehorende kosten van fabrikanten met bepaalde technici zullen ook stijgen.

De prijs van de apparatuur van dergelijke fabrikanten zal niet te laag zijn, en sommige fabrikanten zonder kerntechnologie zullen de markt promoten tegen een lage prijs.

Het principe "je krijgt waar je voor betaalt" is hier heel praktisch.

3. Service na verkoop

Proefgelezen versie:

Transacties met apparatuur kunnen problemen na verkoop met zich meebrengen.

Langdurig gebruik van een laserlasapparaat kan problemen opleveren.

Hoe lang de productie wordt vertraagd als er een probleem is met de apparatuur, is een goede test voor de aftersalesbekwaamheid van de fabrikant.

Uitstekend after-sales personeel helpt klanten niet alleen om betere resultaten te behalen, maar verhoogt ook de kosten van fabrikanten.

Voor fabrikanten zonder after-sales service is deze service minder, en de bijbehorende prijs zal goedkoper zijn.

Het ontwikkelingsniveau van de verwerkende industrie is een van de factoren die de alomvattende kracht van een land weerspiegelen en kan ook de reikwijdte van de nationale economische groei van opzij weergeven. Met de voortdurende groei van de economie zijn ook de consumptieconcepten van mensen veranderd en is de vraag naar productkwaliteit en functionaliteit hoger dan ooit. Dit vereist dat fabrikanten van laserlasapparatuur het productieproces voortdurend verbeteren, de kwaliteit verbeteren en de productie-efficiëntie verhogen om aan de marktvraag te voldoen en erkenning te krijgen van gebruikers.

Op dit moment is er een toenemende vraag naar laserlasmachines in productiebedrijven. Dit komt omdat lasertechnologie wordt gebruikt voor het verwerken van laswerk en voordelen biedt zoals een snelle lassnelheid, stevige en mooie lassen, geen secundaire slijpbehandeling nodig, eenvoudige bediening, automatische batchproductie en -verwerking, waardoor de efficiëntie van de productverwerking sterk verbetert en de arbeidskosten voor bedrijven dalen.

Daarom is er een enorme vraag op de markt voor laserlassen machine-apparatuur, en er zijn veel laserlassen fabrikanten op de markt. Het kwaliteitsniveau van verschillende laserlasapparatuur is ongelijk, en de prijzen variëren van tienduizenden yuan tot honderdduizenden eenheden. Geconfronteerd met vele fabrikanten van laserapparatuurVeel gebruikers weten niet hoe ze moeten kiezen.

Laat me kort een aantal factoren introduceren waar je op moet letten bij het kopen van laserlasapparatuur.

1. Allereerst is het noodzakelijk om te weten of de eigen lasbehoeften overeenkomen met de lasfunctie van de apparatuur van de fabrikant.

Zoals lasdiktepenetratievereisten, enz.

2. De kwaliteit van de laserlasmachine moet in overweging worden genomen

Tienduizenden yuan voor een apparaat is immers geen klein bedrag. Het is het beste om naar de site te gaan voor proeflassen en te begrijpen of de functionele vereisten van het apparaat geschikt zijn voordat je een aankoop doet.

3. Selectie van apparatuur van grote merkfabrikanten en kleine merkfabrikanten

Sommige klanten denken dat de kwaliteit van laserlasmachines van grote merkfabrikanten beter moet zijn dan die van kleine bedrijven. In werkelijkheid is hier echter geen bepaalde norm voor.

Gebruikers kopen apparatuur om waarde te creëren en winst te maken, en de prijs van apparatuur van grote bedrijven is duidelijk veel hoger, wat leidt tot een stijging van de kosten. Aan de andere kant heeft de apparatuur van niet-grote merkbedrijven over het algemeen grote prijskortingen, is de kwaliteit niet noodzakelijk slechter dan die van merkbedrijven en zijn de kostenprestaties hoog, wat ook het overwegen waard is.

De after-sales service kwaliteit van laserlasmachine fabrikanten is een kwestie van grote zorg voor veel consumenten. Na aankoop van de lasapparatuur zijn de technici van de fabrikant ook verplicht om naar de locatie te gaan voor foutopsporing, lay-out en het kiezen van de configuratie op basis van de werkelijke productiesituatie. Als er problemen zijn met de apparatuur of onderdelen die vervangen moeten worden, moet de fabrikant op tijd benaderd worden voor behandeling.

Met de snelle ontwikkeling van lasertechnologie zijn er veel merken laserlasapparatuur op de markt, maar de kwaliteit van de producten is ongelijk. Dit kan het voor kopers moeilijk maken om te weten waar ze moeten beginnen bij het selecteren van apparatuur. Hoe kunnen we de meest geschikte laserlasapparatuur kiezen?

Bij het selecteren van apparatuur voor laserlasmachines kunnen we kiezen uit de volgende aspecten:

1. Bepaal eerst of het product geschikt is voor lassen met laserlastechnologie

Bij het selecteren van laserlasapparatuur moeten we eerst bepalen of onze producten geschikt zijn voor het lassen met laserlasapparatuur. We hebben de situatie van meer dan 200 klanten in het verleden geanalyseerd en kwamen erachter dat er twee hoofdtypen producten zijn die niet geschikt zijn voor laserlassen: de las is te groot (meestal meer dan 0,5 mm) en de dikte is te dik (meestal meer dan 5 mm).

Het meest geschikte werkstuk voor laserlassen is een dun plaatwerkstuk met een goede consistentie (de dikte is meestal minder dan 3 mm) en de lasbreedte is niet groter dan 10% van de plaatdikte. De dubbele zwaai lasverbinding is vereist voor de las die iets dikker is dan de dikte, maar het schommelpunt zal laserenergieverspreiding veroorzaken en het snijrendement beïnvloeden.

Voor werkstukken met te grote lasnaden raden we klanten af om laserlassen te gebruiken. Ook het laserlassen van dikke platen wordt in dit stadium niet aanbevolen voor klanten vanwege de hoge materiaalkosten en complexe instelprocessen.

Bijvoorbeeld, als de diepte van het product lassen is tussen 2,5 mm-3 mm, en de diepte van laserlassen machine lassen meer dan 3 mm, het is zeker niet geschikt. Op dit moment zullen de meeste fabrikanten van laserlasapparatuur gratis bewijsdiensten leveren. Vóór de aankoop, moeten klanten laat de andere partij het effect bewijzen om te bepalen of het gebruik van laserlassen apparatuur kan voldoen aan hun eisen.

Handmatig lassen of automatisch lassen?

Laserlassen is een precisie lastechniekDit heeft twee belangrijke aspecten: het bereiken van goede laseffecten op precisieproducten en het stellen van hoge eisen aan de lasnaden van gelaste producten.

Als de las meer dan 15 draden heeft, moet de lasdraad worden gevuld en kunnen alleen handmatige lasmachines worden gebruikt. Omgekeerd, als de las minder dan 15 draden heeft, kan er geautomatiseerd worden. Het beste scenario is geen spleet, omdat laserlassen wordt gerealiseerd door het staal zelf te laten smelten.

Voor werkstukken met verschillende types is elke batch klein, is het te ingewikkeld om gereedschap te maken of zijn de werkstukken moeilijk te lokaliseren en te lassen. In deze gevallen, handheld laserlassen kan worden overwogen.

Handheld laserlasapparaten zijn de afgelopen twee jaar erg populair geweest, maar in feite zijn ze nutteloos en ineffectief. De meeste klanten zijn misleid door zakenlui zonder scrupules. Handmatig laserlassen is moeilijk om de positie van de lichtvlek en focus te controleren en zelfs kleine afwijkingen kunnen het laseffect beïnvloeden. Bovendien is de lasconsistentie van deze methode slecht en is het moeilijk voor handmatige operators om lange tijd continu te lassen. Bovendien zijn de risico's van handmatig laserlassen relatief hoog en kunnen ongelukken aanzienlijke schade veroorzaken. Klanten moeten voorzichtig zijn bij het kiezen van handheld laserlassen en zich niet laten verleiden door lasvideo's.

Laten we het vervolgens hebben over automatisch laserlassen. Als de lasbaan van de klant complex is, veel boogbanen, speciaal gevormde banen of meerdere oppervlakken heeft die gelijktijdig gelast moeten worden, raden we het gebruik van handlaserlasmachines aan. Ze zijn zeer flexibel en kunnen op hun beurt worden vastgeklemd, volledig automatisch lassen en meervoudig machinaal coöperatief lassen realiseren door samen te werken met speciaal gereedschap en een koppelingswerkbank.

Als het werkstuk van de klant eenvoudig is, veel lange en rechte naden heeft, of als er kruisende lijnlassen van standaard buisfittingen raden we modulaire laserlasmachines aan.

2. Selecteer het vermogen van de laserlasmachine volgens hun eigen producteigenschappen

De lasergenerator is de kerncomponent van laserapparatuur en over het algemeen geldt: hoe hoger het vermogen, hoe hoger de prijs. Dit komt omdat de hardwareconfiguratie een hoger vermogen vereist voor laserstaven en koelsystemen. Over het algemeen geldt: hoe groter de lasdiepte en -dikte, hoe groter het vermogen van de laserlasmachine.

Voor een lasdiepte van 0,5 mm is een 200 W laserlasmachine geschikt. Opgemerkt moet worden dat 200W voldoende is voor penetratielassen en puntlassen. Voor continu lassenis het beter om een iets hoger laservermogen te gebruiken, omdat het 200W laserlasapparaat slechts 0,8 mm ten diepste kan lassen. Voor continu lassen met een lasdiepte van ongeveer 0,5 mm kun je beter een 250 W of 300 W laserlasapparaat kiezen. Hoe dieper de lasdiepte, hoe groter het vermogen dat nodig is voor het bijbehorende laserlasapparaat.

3. Selecteer de bijbehorende hardwareconfiguratie en het hoofddoel

De hardwareconfiguratie van laserlasapparatuur omvat vele gebieden en de hardwareconfiguratie van laserlasapparatuur voor verschillende doeleinden varieert.

Bijvoorbeeld, de hardware configuratie en de prijs van optische vezellaser lasapparatuur, lassen plaatwerk dozen, hoeklassen en overlap lassen van roestvrij staal en koolstofstaal zijn verschillend.

De keuze van het laservermogen, de kerndiameter, het lasnaadaandeel, de spreiding van de manipulator, de lengte van de grondrail, het lasproces, enz. wordt bepaald door factoren zoals inbranddiepte, inbrandbreedte, vereisten voor trekkracht of luchtdichtheid, laslengte en lasvorm.

4. Maak redelijke selecties op basis van kostenbudget en doel

Sommige mensen kiezen voor buitenlandse merken ondanks de hogere prijs, maar in feite heeft binnenlandse apparatuur voor laserlasmachines meer voordelen. De binnenlandse technologie wordt voortdurend verbeterd en heeft de internationale normen al bereikt. In het geval van after-sales problemen bieden binnenlandse machines meer gegarandeerde en handige oplossingen. De keuze tussen binnenlandse en buitenlandse merken moet afhangen van je eigen kostenbudget en doel.

Na het overwegen van de vier belangrijkste factoren die hierboven zijn genoemd, zou je een beter idee moeten hebben van hoe je een laserlasmachine kiest die aan je praktische eisen voldoet.