Stel je een wereld voor waarin het lassen van metalen net zo precies en efficiënt is als het trekken van een lijn met een laserpointer. Laserlassen van metalen, van koolstofstaal tot titaniumlegeringen, bereikt precies dat en biedt ongeëvenaarde precisie en sterkte. Dit artikel gaat in op de fijne kneepjes van het laserlassen en onderzoekt de unieke uitdagingen en oplossingen voor verschillende metalen. Aan het eind zul je begrijpen hoe deze geavanceerde techniek een revolutie teweegbrengt in de productie en sterkere, schonere lassen mogelijk maakt in alles, van ruimtevaartonderdelen tot alledaagse apparaten.

(1) Wanneer het koolstofequivalent hoger is dan 0,3%, nemen de uitdagingen bij het lassen toe door de hogere moeilijkheidsgraad, de toegenomen gevoeligheid voor koude scheuren en de toegenomen brosse breukneiging van het materiaal bij vermoeiing en lage temperaturen. Om deze uitdagingen te beperken, kunnen de volgende maatregelen worden genomen:

(2) Het lassen van materialen met een hoog koolstofgehalte en materialen met een laag koolstofgehalte kan eenvoudiger worden gemaakt door gebruik te maken van offset-lassen, waardoor de transformatie van martensiet en vermindert de vorming van scheuren.

(3) De laserlassen De prestaties van gedood staal en half gedood staal zijn superieur omdat er voor het gieten ontoxiderende stoffen zoals silicium en aluminium worden toegevoegd, waardoor het zuurstofgehalte in het staal tot een zeer laag niveau wordt verlaagd.

(4) Staal met een zwavel- en fosforgehalte van meer dan 0,04% is gevoelig voor thermische scheuren tijdens het laserlassen.

(5) Laserlassen wordt over het algemeen niet aanbevolen voor gegalvaniseerd staal met overlappende structuren.

(1) Roestvrij staal heeft uitstekende lasprestaties.

(2) Vergeleken met koolstofstaal heeft austenitisch roestvast staal een lagere warmtegeleiding, namelijk slechts 1/3 van die van koolstofstaal. Het heeft echter een iets hogere absorptiesnelheid. Dit resulteert in een iets diepere penetratie tijdens het laserlassen (met ongeveer 5% tot 10%) in vergelijking met gewoon koolstofstaal.

(3) Tijdens het laserlassen van Cr-Ni roestvast staal heeft het materiaal een hoge energieabsorptie en efficiënte smelt.

(4) Ferritisch roestvast staal heeft een betere plasticiteit en taaiheid van de las wanneer het gelast wordt met laserlassen in vergelijking met andere materialen. lasmethoden.

(5) Laserlassen van roestvrij staal wordt gebruikt in verschillende industriële toepassingen, zoals het lassen van roestvrijstalen buizen en splijtstofpakketten in kerncentrales, maar ook in de chemische industrie.

Diep penetratielassen is een veelgebruikte techniek bij het laserlassen van aluminiumlegeringen. De belangrijkste uitdagingen bij dit proces zijn de hoge reflectiviteit van de aluminiumlegering voor de laserstraal en de hoge thermische geleidbaarheid.

Een probleem dat zich voordoet tijdens laserlassen van aluminium en aluminiumlegeringen is de sterke toename van de oplosbaarheid van waterstof in het materiaal naarmate de temperatuur stijgt, wat leidt tot de vorming van poriën in de las.

Bij diep penetratielassen is er ook een risico op holtes in de wortel en slechte vorming van de lasrups.

Bij het laserlassen van aluminium en aluminiumlegeringen zijn er drie belangrijke uitdagingen die moeten worden aangepakt: poreusheid, thermische scheurvorming en aanzienlijke onregelmatigheden in de las.

Het hoge reflectievermogen van aluminiumlegeringen maakt laserlassen zeer uitdagend. Om dit te verhelpen, moet een krachtige laser worden gebruikt.

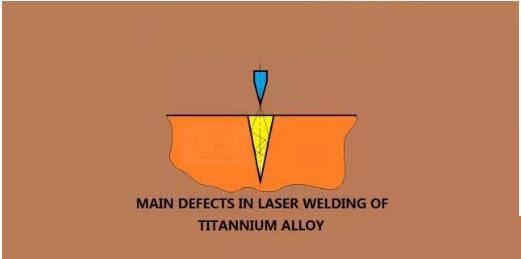

Titaniumlegering is een uitstekend constructiemateriaal met een opmerkelijke specifieke sterkte, goede vervormbaarheid en taaiheid en een uitzonderlijke weerstand tegen corrosie.

Titaan heeft echter zeer reactieve chemische eigenschappen en is zeer gevoelig voor oxidatie.

Daarnaast is titanium ook extreem gevoelig voor spleetbrosheid veroorzaakt door de aanwezigheid van zuurstof-, waterstof-, stikstof- en koolstofatomen.

Daarom is het essentieel om veel aandacht te besteden aan het reinigen van de verbindingen en het bieden van adequate bescherming tegen gassen tijdens las- en fabricageprocessen.

Laserlassen is geschikt voor het lassen van alle soorten superlegeringen, inclusief die met een hoog gehalte aan Al en Ti die moeilijk te lassen zijn met behulp van booglassenwat resulteert in hoogwaardige verbindingen.

Voor het lassen van superlegeringen worden meestal pulslasers of continue CO2 lasers gebruikt met een vermogen van 1 tot 50 kW.

Het wordt aanbevolen om helium of een mengsel van helium en een kleine hoeveelheid waterstof te gebruiken als de schermgas tijdens het laserlassen van superlegeringen.

Laserlassen kan worden gebruikt om ongelijksoortige metalen zoals koper-nikkel, nikkel-titanium, titanium-aluminium en koolstofstaal-koper onder specifieke omstandigheden te verbinden.

Naast metalen kan laserlassen ook worden gebruikt voor het lassen van keramiek, glas, composietmaterialen en nog veel meer.

Bij het lassen van keramiek is voorverwarmen noodzakelijk om scheuren te voorkomen. De aanbevolen voorverwarmingstemperatuur is 1500°C en het lassen gebeurt in lucht.

Voor het laserlassen van keramiek wordt meestal een focuslens met een lange brandpuntsafstand gebruikt en het vullen met een lasdraad kan ook worden gedaan om de sterkte van de verbinding te verbeteren.

Bij het lassen van metaalmatrixcomposieten kunnen echter gemakkelijk brosse fasen ontstaan, wat leidt tot scheuren en verminderde sterkte van de verbinding.

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.