Stel je voor: metaal lassen met een lichtstraal - precies, snel en bijna magisch. Dit is laserlassen, een technologie die een revolutie teweegbrengt in de productie. In dit artikel verkennen we de basisprincipes van laserlassen, de soorten lasers en de voordelen ten opzichte van traditionele methoden. Aan het eind zul je begrijpen hoe laserlassen de productie-efficiëntie en -kwaliteit in verschillende industrieën kan verbeteren. Klaar om in de toekomst van het lassen te duiken?

Laserlassen is een geavanceerd verbindingsproces waarbij een zeer gerichte laserstraal van hoge intensiteit wordt gebruikt om metalen oppervlakken samen te smelten. Het proces begint wanneer de geconcentreerde laserenergie op het werkstuk wordt gericht, meestal via een precisieoptiek. In interactie met het metaal verhit de laser het materiaal snel tot het smeltpunt door een combinatie van fotonenabsorptie en warmtegeleiding.

De intense, plaatselijke warmte creëert een sleutelgatvormig lasbad, gekenmerkt door een smal, diep inbrandingsprofiel. Dit sleutelgateffect zorgt voor een efficiënte energiekoppeling en maakt enkelvoudige lassen in dikkere materialen mogelijk. Terwijl de laserstraal langs de verbindingslijn beweegt, stroomt het gesmolten metaal aan de voorrand van het smeltbad rond het smeltgat en stolt aan de achterrand, waardoor een ononderbroken lasnaad wordt gevormd.

Het proces wordt meestal uitgevoerd in een gecontroleerde atmosfeer, waarbij vaak beschermgassen zoals argon of helium worden gebruikt om het smeltbad te beschermen tegen oxidatie en de straalkoppeling te verbeteren. Geavanceerde laserlassystemen kunnen beschikken over real-time bewaking en adaptieve besturing om een consistente laskwaliteit en inbranddiepte te garanderen.

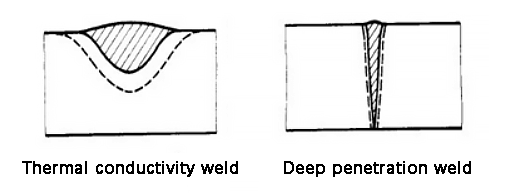

Er zijn twee mechanismen voor laserlassen:

1. Warmtegeleidingslassen:

Wanneer een laser op een materiaaloppervlak wordt gericht, wordt een deel van de laserenergie gereflecteerd terwijl de rest door het materiaal wordt geabsorbeerd. Deze geabsorbeerde energie wordt omgezet in warmte, waardoor het materiaal opwarmt en smelt.

De warmte van de oppervlaktelaag van het materiaal blijft zich door warmtegeleiding verplaatsen naar de diepere lagen van het materiaal totdat de twee stukken die worden gelast aan elkaar zijn bevestigd.

Puls laserlasmachines worden vaak gebruikt voor dit proces en de verhouding tussen diepte en breedte is meestal minder dan 1.

Pijplassen - Tekenen continu lassen

2. Laser dieptedoorsteeklassen

Wanneer een hogevermogensdichtheid laser lichtbundel op een materiaaloppervlak wordt gericht, absorbeert het materiaal de lichtenergie en zet deze om in warmte-energie. Het resultaat is dat het materiaal opwarmt, smelt en verdampt, waarbij een grote hoeveelheid metaaldamp ontstaat.

De reactiekracht van de uittredende damp duwt het gesmolten metaal rond, waardoor putjes ontstaan. Met continue laserbestraling dringen de putjes dieper in het materiaal.

Wanneer de laser wordt uitgeschakeld, stroomt het gesmolten metaal rond de putjes terug en stolt, waardoor de twee stukken aan elkaar worden gelast.

Dit proces wordt vaak gebruikt in continue laserlassen machines en de verhouding tussen diepte en breedte is meestal groter dan 1.

Laserlassen onderscheidt zich door zijn uitzonderlijke snelheid, grote inbranddiepte en minimale warmte beïnvloede zone, wat resulteert in verwaarloosbare vervorming van de gelaste materialen. Deze precisie maakt het ideaal voor toepassingen die een hoge nauwkeurigheid en structurele integriteit vereisen.

De veelzijdigheid van laserlassen blijkt duidelijk uit de mogelijkheid om in verschillende omgevingen te werken. Het kan worden uitgevoerd bij omgevingstemperaturen of onder gecontroleerde atmosferische omstandigheden, met relatief eenvoudige apparatuurinstellingen. De immuniteit van de laserstraal voor elektromagnetische interferentie zorgt voor consistente prestaties in verschillende industriële omgevingen. Laserlassen kan met name worden uitgevoerd in vacuüm, lucht of specifieke gasomgevingen en zelfs door transparante materialen zoals glas, waardoor unieke productiemogelijkheden ontstaan.

Een van de belangrijkste voordelen van laserlassen is de mogelijkheid om ongelijke en vuurvaste materialen te verbinden. Het blinkt uit in het lassen van metalen met een hoog smeltpunt zoals titanium en keramische materialen zoals kwarts, waarbij superieure verbindingskwaliteit wordt bereikt waar traditionele lasmethoden vaak falen. Dit vermogen is vooral waardevol in de ruimtevaart en geavanceerde productiesectoren.

Moderne hoogvermogenlasersystemen kunnen opmerkelijke vermogensdichtheden bereiken, wat resulteert in lasdiepte-breedteverhoudingen tot 5:1 of meer. Deze hoge aspectratio maakt diep doordringende lassen met minimale warmte-inbreng mogelijk, wat cruciaal is voor het behoud van de mechanische eigenschappen van warmtegevoelige materialen.

De precisie van laserlassen strekt zich uit tot toepassingen op microschaal. Door de straal te focussen op een extreem kleine puntgrootte (vaak minder dan 100 μm) met een hoge positienauwkeurigheid, vergemakkelijkt laserlassen de assemblage van miniatuurcomponenten en micro-elektronische apparaten. Deze mogelijkheid tot microlassen is onmisbaar in industrieën zoals de productie van medische apparatuur en halfgeleiders.

Het contactloze karakter van laserlassen maakt het mogelijk om op afstand te lassen en toegang te krijgen tot moeilijk bereikbare plaatsen in complexe assemblages. Deze eigenschap, gecombineerd met robotintegratie, biedt ongeëvenaarde flexibiliteit in het ontwerp van productielijnen en automatiseringsstrategieën.

Geavanceerde lasersystemen bieden mogelijkheden om de laserstraal te splitsen, zowel wat betreft de verdeling van de energie als het delen van de tijd. Dit maakt simultaan lassen op meerdere werkstations of time-division multiplexing van een enkele laserbron over meerdere werkstations mogelijk. Dergelijke configuraties verbeteren de productiedoorvoer en het gebruik van apparatuur aanzienlijk, waardoor laserlassen een kosteneffectieve oplossing wordt voor productiescenario's met grote volumes.

Bovendien maakt de nauwkeurige regeling van de energie-invoer bij laserlassen thermische cycli op maat mogelijk, wat cruciaal is voor het behoud van de gewenste microstructuur in geavanceerde legeringen en het verminderen van restspanningen in gelaste componenten. Dit niveau van procesbeheersing draagt bij aan een verbeterde weerstand tegen vermoeiing en de algehele prestaties van verbindingen in veeleisende toepassingen.

Er zijn twee soorten lasers lassen: puls laserlassen en fiber continu laserlassen, die worden geclassificeerd op basis van het type laser dat wordt gebruikt.

Dit zijn de verschillen tussen de twee methoden:

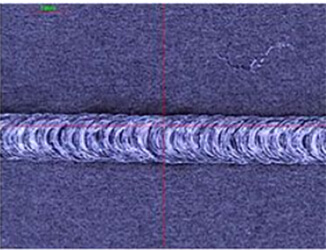

Doorlopend laspatroon

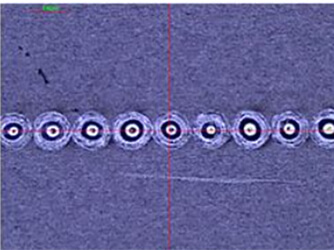

Impulslassen

Pulslaspunt superpositie

| Lasmodus | Impulslassen | Continu lassen |

|---|---|---|

| Penetratie | Klein | Groot |

| Stroomverbruik | Groot | Klein |

| Kwaliteit en uiterlijk van lassen | Normaal | Goed |

Laserlassen geclassificeerd volgens laserlasmethode

Afhankelijk van de productcombinatie is het onderverdeeld in de volgende:

Stuiklassen vereist meestal geen spleet of, indien nodig, een spleet van minder dan 0,05 mm. Hoe dunner het te lassen product, hoe strenger de eisen voor de spleet.

Bij penetratielassen is het belangrijk om te zorgen voor een stevige verbinding tussen de bovenste en onderste lagen. Naarmate het materiaal van de bovenste laag dunner wordt, is een strakkere passing nodig om het gewenste resultaat te bereiken.

| Lasmodus | Laserlassen | Booglassen met argon | Weerstandslassen | Solderen | Lassen met elektronenbundels |

| Warmte beïnvloede zone | Min | Meer | Vaak | Meer | Minder |

| Thermische vervorming | Minder | Meer | Vaak | Meer | Minder |

| Laspunt | Minder | Meer | Vaak | Meer | Minder |

| Kwaliteit en uiterlijk van lassen | Goed | Vaak | Vaak | Vaak | Bij voorkeur |

| Of soldeer toevoegen | Geen | Geen | Geen | Ja | Geen |

| Lasomgeving | Geen vereiste | Geen vereiste | Geen vereiste | Geen vereiste | Vacuüm |

| Verbruiksartikelen | / | Lasdraad of vervangen van wolfraamelektrode | Koper elektrode | Soldeer | Sneller |

| Lassnelheid | Sneller | Langzaam | / | / | / |

| Mate van automatisering | Hoog | Vaak | Vaak | Vaak | Vaak |

Puls / continu lassen

| Moeilijkheid | Roestvrij staal | Matrijzenstaal | Koolstofstaal | Gelegeerd staal | Nikkel | Zink | Aluminium | Goud | Zilver | Koper |

| Roestvrij staal | eenvoudig | |||||||||

| Matrijzenstaal | eenvoudig | eenvoudig | ||||||||

| Koolstofstaal | eenvoudig | eenvoudig | eenvoudig | |||||||

| Gelegeerd staal | eenvoudig | eenvoudig | eenvoudig | eenvoudig | ||||||

| Nikkel | eenvoudig | eenvoudig | eenvoudig | eenvoudig | eenvoudig | |||||

| Zink | eenvoudig | eenvoudig | eenvoudig | eenvoudig | eenvoudig | eenvoudig | ||||

| Aluminium | hard | hard | hard | hard | enigszins moeilijk | hard | eenvoudig | |||

| Goud | hard | hard | hard | hard | hard | hard | hard | enigszins moeilijk | ||

| Zilver | hard | hard | hard | hard | hard | hard | hard | hard | hard | |

| Koper | enigszins moeilijk | hard | hard | hard | enigszins moeilijk | hard | enigszins moeilijk | hard | hard | eenvoudig |

Staal is een legering van ijzer en koolstof, met een koolstofgehalte variërend tussen 0,04% en 2,3%. Om de taaiheid en plasticiteit van het staal te garanderen, is het koolstofgehalte meestal niet hoger dan 1,7%.

Gelegeerd staal wordt geproduceerd door opzettelijk legeringselementen, zoals Mn, Si, Cr, Ni, Mo, W, V, Ti, enz. toe te voegen tijdens het smeltproces. Deze legeringselementen kunnen worden gebruikt om de mechanische eigenschappen, proceseigenschappen of andere speciale eigenschappen van het staal te verbeteren, zoals corrosiebestendigheid, hittebestendigheid en slijtvastheid.

Indeling naar chemische samenstelling:

(1) Koolstofstaal:

a. Laag koolstofstaal (C ≤ 0,25%);

b. Staal met gemiddelde koolstofwaarde (C ≤ 0,25 ~ 0,60%);

c. Staal met hoog koolstofgehalte (C ≤ 0,60% ~ 2,11%).

Hoe hoger het koolstofgehalte, hoe gemakkelijker het is om explosiegaten te maken in het smeltbad.

(2) Gelegeerd staal:

a. Laaggelegeerd staal (totaal legeringselement inhoud ≤ 5%);

b. Staal met een gemiddelde legering (totaal gehalte aan legeringselementen > 5 ~ 10%);

c. Hooggelegeerd staal (totaal gehalte aan gelegeerde elementen > 10%).

De lasbaarheid van gelegeerd staal hangt af van de legeringselementen en de lasbaarheid is vergelijkbaar met de smeltpuntkenmerken van roestvast staal.

(3) Roestvrij staal

Roestvrij staal verwijst naar een soort staal dat bestand is tegen zwakke corrosieve media zoals lucht, stoom, water en chemisch corrosieve media zoals zuur, alkali en zout. Het is onderverdeeld in verschillende soorten, waaronder martensitisch staal, ferritisch staal en austenitisch staal.

Martensitisch roestvrij staal is typisch koolstofarm of koolstofrijk staal met een chroomgehalte tussen 12% en 18% en de belangrijkste legeringselementen zijn ijzer, chroom en koolstof. Het heeft echter de slechtste lasbaarheid van alle roestvaste staalsoorten. De gelaste verbindingen zijn vaak hard en bros, met een neiging tot koudscheuren. Om de kans op barsten en bros worden te verminderen, wordt voorverwarmen en ontlaten aanbevolen wanneer lassen van roestvrij staal met een koolstofgehalte van meer dan 0,1%, zoals 403, 410, 414, 416, 420, 440A, 440B en 440C.

Austenitisch roestvast staal verwijst naar roestvast staal met een austenitische structuur bij kamertemperatuur. Dit type staal bevat ongeveer 18% chroom en nikkel, en heeft een stabiele austeniet structuur wanneer het chroomgehalte tussen 8% en 10% ligt en het koolstofgehalte ongeveer 0,1% is. Het heeft over het algemeen goede lasprestaties. De toevoeging van zwavel en selenium om de mechanische eigenschappen te verbeteren verhoogt echter de neiging tot stollingsscheuren.

Austenitisch roestvast staal heeft een lagere warmtegeleiding dan koolstofstaal, met een absorptiesnelheid die iets hoger is dan die van koolstofstaal. De laspenetratiediepte is slechts ongeveer 5-10% van die van gewoon koolstofstaal. Niettemin is laserlassen, dat een kleine warmte-inbreng en hoge lassnelheid heeft, zeer geschikt voor het lassen van roestvast staal uit de Cr Ni-serie. Enkele veel voorkomende soorten austenitisch roestvast staal zijn 201, 301, 302, 303 en 304.

Over het algemeen is roestvast staal goed lasbaar, met een goed gevormd lasbad.

(4) 200 serie - Cr Ni Mn

Austenitisch roestvrij staal, 300 serie - chroom-nikkel

De betekenis van elke letter:

201 roestvast staal bevat mangaan, waardoor het gevoelig is voor oxidatie en roest in natte, zoute en slecht onderhouden omgevingen (hoewel het nog steeds veel beter is dan ijzeren producten en behandeld kan worden met draadtrekken of polijsten na oxidatie en roest).

In tegenstelling tot ijzeren producten kan de galvanisatielaag aan het oppervlak niet behandeld worden na corrosie.

Anderzijds bevat 304 roestvrij staal geen mangaan, maar wel meer chroom en nikkel, waardoor het beter bestand is tegen oxidatie en roest.

De prijs van 201 roestvrij staal is 3-4 keer zo hoog als die van op ijzer gebaseerde (verchroomde of gespoten) meubelmaterialen, terwijl de prijs van 304 roestvrij staal meer dan de helft of bijna het dubbele is van 201 roestvrij staal.

Het oppervlak van 304 roestvrij staal is wit met een metallic glans, vergelijkbaar met een plastic plaat.

Ferritisch roestvrij staalmet een lichaam-gecentreerde kubische kristalstructuur, bevat meestal 11% - 30% chroom en bevat geen nikkel (hoewel het kleine hoeveelheden Mo, Ti, Nb en andere elementen kan bevatten).

Dit type staal heeft een hoge thermische geleidbaarheid, een lage uitzettingscoëfficiënt, een goede oxidatieweerstand en een uitstekende weerstand tegen spanningscorrosie.

Een voorbeeld is 430 roestvrij staal.

Vergeleken met austenitisch en martensitisch roestvast staal, hebben ferritische roestvaste staalsoorten de minste neiging om heet te worden. koude scheuren bij laserlassen.

Lassen van de structuur van de stuurinrichting van een auto - continu lassen

Door de hoge oppervlaktereflectie en het hoge warmtegeleidingsvermogen vereist het lassen van aluminium een hoge vermogensdichtheid, waardoor het moeilijk is om een stabiel smeltbad te vormen.

Veel aluminiumlegeringen bevatten vluchtige elementen zoals silicium en magnesium, wat leidt tot de vorming van veel poriën in de las.

Door de lage viscositeit en oppervlaktespanning van vloeibaar aluminium kan het vloeibare metaal in het smeltbad gemakkelijk overlopen, wat de lasvorming beïnvloedt.

Sommige aluminiumlegeringen kunnen warmscheuren tijdens het stollen, wat te maken heeft met de koeltijd en de lasbescherming.

Hoe zuiverder het aluminium, hoe beter de laskwaliteit.

Lassen van aluminium uit de 3-serie is over het algemeen acceptabel, terwijl het lassen van aluminium met een lage zuiverheidsgraad explosiegaten en scheuren kan veroorzaken.

Er zijn talloze procesparameters die de kwaliteit van laserlassen beïnvloeden, zoals vermogensdichtheid, straaleigenschappen, defocuslassnelheid, laserpulsgolfvorm en hulpgasstroom.

Vermogensdichtheid is een kritieke parameter bij laserlassen.

Een hoge vermogensdichtheid kan het metaal in microseconden snel verhitten tot het smeltpunt, wat resulteert in een las van hoge kwaliteit.

De vermogensdichtheid wordt bepaald door het piekvermogen en de oppervlakte van de soldeerverbinding.

Vermogensdichtheid = piekvermogen ÷ soldeeroppervlak

Bij het lassen van sterk reflecterende materialen zoals aluminium en koper is het nodig om de vermogensdichtheid te verhogen. Dit kan worden bereikt door een hogere stroom of vermogen te gebruiken en zo dicht mogelijk bij het brandpunt te lassen.

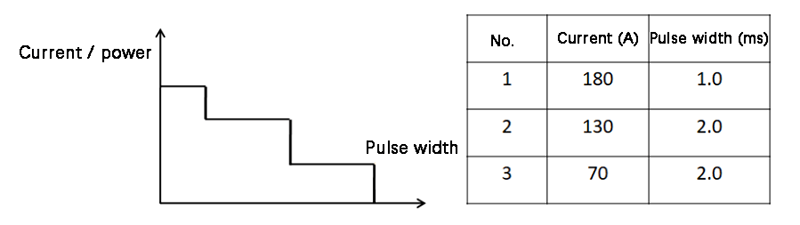

De golfvorm van de laserpuls is een kritieke factor bij laserlassen, vooral voor plaatlassen.

Wanneer de laserstraal met hoge intensiteit interageert met het materiaaloppervlak, gaat 60% tot 90% van de laserenergie verloren door reflectie en verandert het reflectievermogen met de oppervlaktetemperatuur.

Het reflectievermogen van het metaal verandert aanzienlijk tijdens een laserpuls.

Wanneer het metaal in vaste toestand is, is de reflectiviteit van de laser hoog.

Wanneer het materiaaloppervlak echter smelt, neemt de reflectiviteit af en de absorptie toe, waardoor de stroom of het vermogen geleidelijk afneemt.

Daarom wordt de pulsvorm meestal ontworpen om deze veranderingen op te vangen, zoals:

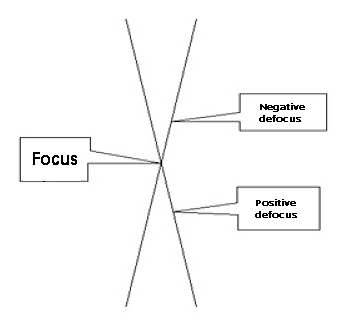

De term "defocuswaarde" verwijst naar de afwijking van het werkstukoppervlak van het brandpuntsvlak.

De positie van de defocus heeft een directe invloed op het sleutelgateffect tijdens het op maat lassen.

Er zijn twee manieren van defocussering: positief en negatief.

Als het brandpuntsvlak zich boven het werkstuk bevindt, wordt het beschouwd als positieve defocus en als het zich onder het werkstuk bevindt, wordt het beschouwd als negatieve defocus.

Als de positieve en negatieve defocus gelijk zijn, is de vermogensdichtheid van het corresponderende vlak ongeveer gelijk, maar de vorm van het smeltbad is anders.

Negatieve defocus kan resulteren in een grotere penetratie, wat verband houdt met de vorming van het smeltbad.

Experimentele resultaten tonen aan dat wanneer de laserverwarming 50 tot 200 μS bereikt, het materiaal begint te smelten, waarbij metaal in vloeibare fase wordt gevormd en gedeeltelijk verdampt tot stoom onder hoge druk. Dit resulteert in een hogesnelheidsnevel van oogverblindend wit licht.

Tegelijkertijd verplaatst het gas met hoge concentratie het vloeibare metaal naar de rand van het smeltbad, waardoor een depressie in het midden van het bad ontstaat.

Tijdens negatieve defocus is de interne vermogensdichtheid van het materiaal hoger dan die van het oppervlak, wat leidt tot sterker smelten en vergassen. Hierdoor kan de lichtenergie worden doorgegeven aan het diepere deel van het materiaal.

Daarom moet in praktische toepassingen negatieve defocus worden gebruikt als diepe penetratie vereist is en positieve defocus als dunne materialen moeten worden gelast.

Focuspositie:

De kleinste spot met de hoogste energie kan worden bereikt door puntlassen. Omgekeerd, wanneer een klein punt nodig is en de energie laag is, kan puntlassen ook worden gebruikt.

Negatieve defocuspositie:

Een iets groter punt is geschikt voor diep doordringend continu lassen en diep doordringend puntlassen. Naarmate de afstand tot het brandpunt groter wordt, wordt de grootte van het punt groter.

Positieve defocuspositie:

Een iets grotere lasplaats is geschikt voor continu lassen van oppervlaktedichtlassen of situaties waarin een lage penetratie nodig is. Naarmate de afstand tot het brandpunt groter wordt, neemt ook de grootte van het punt toe.

De kwaliteit van de lasoppervlak, inbranding, warmte-beïnvloede zone en andere factoren worden bepaald door de lassnelheid.

De penetratie kan worden verbeterd door de lassnelheid te verlagen of de lasstroom te verhogen.

Het verlagen van de lassnelheid wordt vaak gebruikt om de penetratie te verbeteren en de levensduur van de apparatuur te verlengen.

Hulpblazen is een cruciaal proces bij hoogvermogen laserlassen.

Ten eerste helpt het voorkomen dat metaalsputtering de focusspiegel vervuilt door coaxiaal beschermgas te gebruiken.

Ten tweede voorkomt het de opbouw van plasma van hoge temperatuur dat wordt gegenereerd tijdens het lasproces en voorkomt dat de laser het materiaaloppervlak bereikt door zijwaarts weg te blazen.

Ten derde gebruikt het beschermgas om de lucht te isoleren en het lasbad te beschermen tegen oxidatie.

De keuze van het hulpgas en het volume van de inblaaslucht hebben een grote invloed op de lasresultaten, en verschillende inblaasmethoden kunnen ook een grote invloed hebben op de laskwaliteit.

Als de optische vezeldiameter bijvoorbeeld 0,6 mm is en de brandpuntsafstand 120 mm met een collimerende scherpstelling van 150 mm, kan de focusdiameter als volgt worden berekend:

Focusdiameter = 0,6 x 120/150 = 0,48 mm

De specifieke configuratie wordt bepaald op basis van het materiaal, de dikte, de penetratie en de pasafstand van het product.

Kenmerken van Long Focus: