In de wereld van het lassen kan het kiezen van de juiste methode de efficiëntie en kwaliteit aanzienlijk beïnvloeden. Laserlassen en TIG-lassen (argonbooglassen) hebben elk hun eigen voor- en nadelen. Laserlassen blinkt uit in snelheid, precisie en automatisering, waardoor het ideaal is voor ingewikkelde toepassingen met hoge volumes. Aan de andere kant staat TIG-lassen bekend om zijn veelzijdigheid en vermogen om verschillende metalen te verwerken met minimale vervorming. Dit artikel gaat in op deze verschillen, zodat u beter begrijpt welke lastechniek het beste bij uw behoeften en toepassingen past. Duik in het artikel om te ontdekken hoe deze methoden zich verhouden wat betreft kosten, efficiëntie en bruikbaarheid.

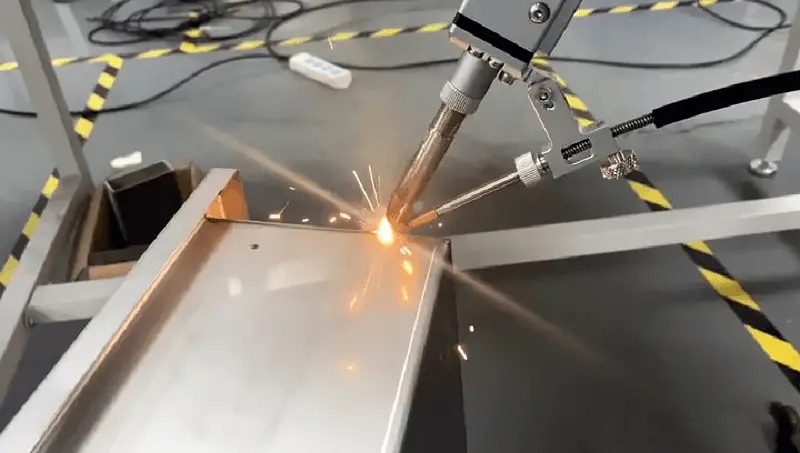

Laserlassen is een uiterst nauwkeurig verbindingsproces waarbij een geconcentreerde lichtstraal wordt gebruikt om materialen, voornamelijk metalen of thermoplasten, te smelten en samen te smelten. Deze geavanceerde techniek levert intense, plaatselijke hitte om sterke, schone lassen te maken met minimale warmte beïnvloede zones.

Bij dit proces wordt een laserstraal met een hoge dichtheid op het oppervlak van het werkstuk gericht, waardoor snel plaatselijk smelten ontstaat. Terwijl de straal langs de verbinding beweegt, stolt het gesmolten materiaal erachter, waardoor een sterke metallurgische verbinding wordt gevormd. Deze methode is vooral effectief voor het verbinden van gelijksoortige materialen, maar kan met de juiste procescontrole ook worden aangepast voor het lassen van ongelijksoortige metalen.

Er worden verschillende lasertypes gebruikt in lastoepassingen, elk met specifieke eigenschappen geschikt voor verschillende materialen en verbindingsconfiguraties:

De belangrijkste voordelen van laserlassen omvatten:

Op moleculair niveau exciteert laserlassen oppervlaktemoleculen, waardoor hun kinetische energie en vloeibaarheid toeneemt. Als deze geëxciteerde moleculen op elkaar reageren en terugkeren naar lagere energietoestanden, vormen ze sterke moleculaire bindingen, waardoor een solide lasverbinding ontstaat.

De evolutie van laserlastechnologie is nauw verbonden met de vooruitgang in additive manufacturing, met name metaal 3D printen. Hoewel 3D printen op basis van kunststof al wijdverbreid is, vormde metaal additive manufacturing een unieke uitdaging. Laserlastechnologie heeft het mogelijk gemaakt om metaalpoeders snel en nauwkeurig samen te smelten, waardoor metaal 3D printen een levensvatbaar en steeds belangrijker fabricageproces is geworden.

Deze synergie tussen laserlassen en additive manufacturing heeft de ontwikkeling en toepassing van beide technologieën versneld. Als gevolg hiervan heeft laserlassen zich ontwikkeld van een voornamelijk experimentele techniek tot een essentieel onderdeel van moderne fabricageprocessen, met toepassingen in industrieën variërend van de auto- en luchtvaartindustrie tot de productie van elektronica en medische apparatuur.

Laserlassen maakt gebruik van de extreem hoge energie van gefocuste laserstralen om materialen te smelten en samen te smelten. Wanneer de geconcentreerde energie van de laser op een werkstuk wordt gericht, wordt het doelgebied snel verhit, wat de basis vormt van deze geavanceerde verbindingstechnologie.

Het is cruciaal om te weten dat laserlicht in wisselwerking staat met het werkstukoppervlak. Te gladde oppervlakken kunnen ongewenste weerkaatsing veroorzaken, waardoor de lasefficiëntie mogelijk afneemt. Daarom kan oppervlaktevoorbereiding nodig zijn om de laserabsorptie te optimaliseren.

De laserstraal richt intense energie op een precies punt van het werkstuk, waardoor het plaatselijk smelt. Na het stoppen van de laseractie stolt het gesmolten metaal snel, waardoor een sterke verbinding ontstaat.

Laserlastechnieken kunnen worden gecategoriseerd op basis van de uitgangsmodus van de straal:

Bovendien zijn er twee soorten lasvorming:

Een belangrijk voordeel van laserlassen is de mogelijkheid om een diepe penetratie te bereiken met hoge diepte-breedteverhoudingen, die kunnen oplopen tot 12:1. Deze eigenschap maakt sterke, smalle lassen in dikke materialen mogelijk.

Tijdens het lasproces injecteert de laser snel warmte in het materiaal door middel van een gerichte laspunt. De temperatuurstijgsnelheid is uitzonderlijk hoog, waardoor zelfs diep onderliggend materiaal snel hoge temperaturen bereikt. De indringdiepte kan nauwkeurig worden geregeld door de vermogensdichtheid van de laser aan te passen.

Laserlassystemen maken meestal gebruik van CO2 lasers van 1 tot 4 kW. De gegenereerde laserstraal wordt door een geavanceerd optisch systeem gestuurd, inclusief spiegels en focuselementen, om de energie te richten en te concentreren. In de buurt van het brandpunt kan de temperatuur 5000 tot 20000 K bereiken, waardoor het metaal op de lasnaad onmiddellijk smelt.

Terwijl de laserstraal het werkstuk doorkruist, stolt het gesmolten metaal erachter, waardoor een ononderbroken lasnaad wordt gevormd. Dit proces voegt afzonderlijke metalen platen samen tot één geheel.

De veelzijdigheid van laserlassen blijkt duidelijk uit de materiaalcompatibiliteit:

Laserlassen is vooral voordelig voor het verbinden van miniatuur, precieze, dicht op elkaar geplaatste en warmtegevoelige componenten in waardevolle instrumenten. De precisie en minimale warmte beïnvloede zone maken het superieur aan traditionele lasmethoden in veel high-tech toepassingen.

Hoewel laserlassen gebruik maakt van geavanceerde technologie, kan het dezelfde verbindingstypen aan als traditionele lasmethoden en biedt het verbeterde precisie en controle.

Weerstandslassen wordt gebruikt voor dun metaal lassen producten door het gelaste werkstuk tussen twee elektrische elektroden te klemmen, waarbij het oppervlak in contact met de elektrische stroom smelt om een las te maken op basis van de hittebestendigheid van het werkstuk.

Door deze lasmethode kan het productwerkstuk vervormen, omdat het aan beide zijden van de connector wordt gelast.

Laserlassen wordt daarentegen maar aan één kant uitgevoerd, waardoor het risico op vervorming minimaal is.

Weerstandslassen vereist regelmatig onderhoud om metaaloxiden en andere materialen die zich aan het werkstuk hechten te verwijderen.

Aan de andere kant, bij het laserlassen van een versterkingslapverbinding gemaakt van dunne metaalmateriaalraakt het productwerkstuk niet aan.

Bovendien laat laserlassen licht toe in gebieden die niet gelast kunnen worden met gewoon lassen, wat resulteert in een hogere lassnelheid.

Het gebruik van stoom die geen stroom verbruikt en geen onderhoud vergt voor het lassen van dunne werkstukken is gebruikelijk.

De lassnelheid van deze methode is echter relatief langzaam en de thermische hechting is veel groter dan bij laserlassen, wat gemakkelijk vervorming kan veroorzaken.

De lassnelheid is vergelijkbaar met die van argon booglassenmaar het is langzamer dan argonbooglassen.

Lassen met elektronenbundels maakt gebruik van een bundel om elektronen met een hoge energie en dichtheid te versnellen zodat ze in botsing komen met het werkstuk. Het grootste nadeel van deze methode is dat er een hoog vacuüm nodig is om elektronenverstrooiing te voorkomen.

De betrokken machines en apparatuur zijn complex en de specificaties en het uiterlijk van de lasstukken worden beperkt door het vacuümsysteem.

Bovendien moet de montagekwaliteit van stuiklassen strikt worden gecontroleerd.

Lassen met elektronenbundels zonder vacuümpomp is mogelijk, maar de laskwaliteit is vaak slecht door elektronenverstrooiing, wat de algehele effectiviteit beïnvloedt.

Bovendien kan elektronenbundellassen magnetische afwijkingen en röntgenstraling veroorzaken. De elektronische apparaten kunnen worden beïnvloed door de elektromagnetische veldafwijking, wat leidt tot storingen of schade.

Om dit probleem op te lossen, moeten werkstukken voor elektronenbundellasproducten binnen een magnetisch veld worden gelast. Laserlassen vereist daarentegen geen vacuümsysteem of demagnetisatie van het productwerkstuk voor het lassen.

Het kan in de lucht worden uitgevoerd, waardoor het geschikt is voor gebruik op een productielijn of voor het lassen van permanente magneetmaterialen.

Bij het onderzoeken van de voor- en nadelen van laserlastechnologie is het nuttig om deze te vergelijken met traditionele lasmethoden zoals gasbeschermd lassen en argonbooglassen.

Deze klassieke lasmethoden worden nog steeds veel gebruikt in de productie-industrie en het zal nog wel even duren voordat laserlassen deze volledig zal vervangen.

Laserlassen is bijzonder geschikt voor geautomatiseerde productie. Hoewel laserlassen veel wordt gebruikt bij 3D-printen, kan het ook worden toegepast bij het automatiseren van traditionele lastaken.

Automatisch lassen biedt fabrikanten verschillende voordelen, zoals meer gemak, een hogere productprecisie en een stabielere kwaliteit.

Geautomatiseerde systemen zijn ook veel sneller dan handlassers, en traditioneel lassen vereist nog steeds een groot aantal lassers.

Breed scala aan compatibele materialen

Bij traditioneel lassen, zoals argonbooglassen, houdt het omzetten van het ene materiaal naar het andere in dat de vlamtemperatuur en de boogsterkte moeten worden aangepast.

Het werkingsprincipe van de laser is in dit opzicht vergelijkbaar. De laser kan zijn vermogen aanpassen aan verschillende materialen, wat hem een duidelijk voordeel geeft.

Met vooraf ingestelde parameters voor verschillende materialen is laserlassen handiger dan andere lasmethoden.

Dankzij de hoge vermogensdichtheid kan laserlassen materialen lassen die moeilijk te lassen zijn met andere technologieën.

Laserlassen kan worden toegepast op een groot aantal materialen, waaronder supermetalen zoals titanium en koolstofstaal.

De enige lastechnologie die qua vermogensdichtheid kan tippen aan laserlassen is elektronenbundellassen.

Snelle opwarmsnelheid

Een ander voordeel van lasers met hoge vermogensdichtheid is dat ze materialen sneller kunnen smelten dan vlam- of booglassen. Dit resulteert in hogere lassnelheden en sterkere lassen.

De penetratiediepte bij laserlassen kan worden geregeld door het vermogen van de laser aan te passen.

Laserpulsen kunnen op bijna elk materiaal worden toegepast om schade aan zowel materialen als apparatuur te voorkomen.

Verbindingen met complexe geometrie kunnen worden gelast

Een unieke eigenschap van laserlassen is de mogelijkheid om op grotere afstand te lassen dan andere lasmethoden.

Lasergelaste verbindingen hoeven niet in de buurt van het te lassen materiaal te zijn om de energie te leveren die nodig is voor het lassen.

Dit biedt meer ruimte voor de bediening van het werkstuk en maakt het mogelijk om werkstukken met complexe geometrieën te lassen.

Hoge veiligheid

Laserlasmachines zijn meestal volledig automatisch en hebben een gesloten werkruimte. Dit betekent dat het personeel tijdens het lassen niet meer wordt blootgesteld aan hoge temperaturen en deeltjes.

Alleen al daarom is een laserlasmachine het waard om in te investeren. Elke technologie die de veiligheid op de werkplek kan verbeteren en mensen uit de buurt van onnodige gevaren kan houden, is het overwegen waard.

Er bestaat een risico op barsten wanneer het metaal snel afkoelt..

Alles wat snel opwarmt, koelt ook snel weer af. Hetzelfde geldt voor laserlassen. De gelokaliseerde overdracht van energie door de laser betekent dat de verbindingen snel gelast kunnen worden.

Dit betekent echter ook dat de warmte in de las snel door het materiaal wordt afgevoerd, wat leidt tot aanzienlijke accumulatie van thermische spanning.

Slechts sommige materialen kunnen scheuren of schade hierdoor voorkomen.

Koolstofstaal is een typisch voorbeeld, omdat het gevoelig is voor verbrossing als het te snel afkoelt.

De eenmalige investering in apparatuur is hoog

Dit is misschien wel het grootste obstakel voor de brede toepassing van deze technologie - de prijs van laserlasmachines is duur. Dit ligt meer voor de hand dan bij gasbeschermd lassen en argonbooglassen.

Traditioneel lassen vereist bekwame lassers, maar niet per se dure apparatuur.

Laserlassen maakt korte metten met het idee dat apparatuur duur is, maar dat voor de bediening niet al te veel vaardigheden nodig zijn.

Met de grootschalige productie, zal laserlassen apparatuur rijpen met de industriële keten. Net als de vroege LED-verlichting industrie, zal de prijs meer betaalbaar en op grote schaal gebruikt.

Traditioneel lassen kan zijn missie voltooien en een deel van de geschiedenis worden.

TIG-lassen (Tungsten Inert Gas), ook bekend als Gas Tungsten Arc Welding (GTAW), is een geavanceerd booglasproces dat gebruik maakt van een niet-verbruikbare wolfraamelektrode om de las te produceren. Deze methode genereert een elektrische boog tussen de wolfraamelektrode en het werkstuk, die het basismetaal en, indien gebruikt, het toevoegmateriaal verwarmt en smelt, onder bescherming van een inert beschermgas.

Tijdens het TIG lasproces stroomt er een continue stroom inert gas uit het lastoortsmondstuk, waardoor er een beschermende atmosfeer rond de boog en het smeltbad ontstaat. Dit gasscherm isoleert het lasgebied effectief van atmosferische vervuiling en voorkomt oxidatie en andere schadelijke reacties die de laskwaliteit in gevaar kunnen brengen. De bescherming met inert gas is cruciaal voor het behoud van de integriteit van de wolfraamelektrode, het handhaven van een stabiele boog en het verzekeren van de zuiverheid van het lasmetaal en de warmte-beïnvloede zone.

De keuze van het beschermgas is van grote invloed op de laseigenschappen en de uiteindelijke laskwaliteit. Hoewel zuiver argon het meest gebruikte gas is vanwege de uitstekende boogstabiliteit en kosteneffectiviteit, worden helium of argon-heliummengsels ook gebruikt voor specifieke toepassingen. Helium biedt een hogere warmte-inbreng en diepere penetratie, waardoor het geschikt is voor het lassen van dikkere materialen of sterk geleidende metalen zoals aluminium en koper. Argon-heliummengsels bieden een balans tussen de boogstabiliteit van argon en de verhoogde warmte-inbreng van helium, waardoor optimale lasprestaties mogelijk zijn bij verschillende materialen en diktes.

Gerelateerde lectuur: MIG vs TIG-lassen

TIG-lassen (Tungsten Inert Gas), ook bekend als Gas Tungsten Arc Welding (GTAW), is een geavanceerd booglasproces dat gebruik maakt van een niet-verbruikbare wolfraamelektrode en een inert beschermgas om het smeltbad te beschermen. Deze methode biedt uitzonderlijke controle over het lasproces, wat resulteert in hoogwaardige, nauwkeurige lassen met minimale spatten en vervorming.

De belangrijkste voordelen van TIG-lassen zijn onder andere superieure zichtbaarheid van de boog en het smeltbad, waardoor nauwkeurige controle en resultaten van hoge kwaliteit mogelijk zijn. Het proces produceert minimale tot geen slak, waardoor reiniging na het lassen niet nodig is en het risico op insluitingen afneemt. Bij het lassen in de open lucht zijn echter speciale voorzorgsmaatregelen nodig om de integriteit van de beschermgasomhulling te behouden.

Gasbeschermde lasprocessen kunnen worden onderverdeeld in twee hoofdtypen op basis van elektrodeverbruik:

Bij TIG-lassen is argon het meest gebruikte beschermgas vanwege de kosteneffectiviteit en brede beschikbaarheid. Vandaar dat het proces vaak "argonbooglassen" wordt genoemd. Helium kan ook worden gebruikt als beschermgas en biedt een hogere warmte-inbreng en mogelijk hogere lassnelheden, maar de hogere kosten beperken de wijdverspreide toepassing ervan.

Voor gespecialiseerde toepassingen kunnen kleine hoeveelheden waterstof aan het beschermgasmengsel worden toegevoegd om de laspenetratie en de reinigende werking te verbeteren. Deze praktijk vereist echter zorgvuldige overweging van materiaalcompatibiliteit en potentiële risico's van waterstofbrosheid.

De veelzijdigheid van TIG-lassen maakt het ideaal voor het verbinden van een breed scala aan metalen, waaronder aluminium, roestvast staal en exotische legeringen, met name in toepassingen die een hoge precisie en esthetische aantrekkingskracht vereisen.

TIG-lassen (Tungsten Inert Gas) wordt ingedeeld in drie categorieën op basis van de mate van automatisering: handmatig, halfautomatisch en automatisch lassen.

Bij handmatig TIG-lassen moet de operator zowel de beweging van de lastoorts als de toevoeging van de lasdraad volledig met de hand regelen. Deze methode biedt maximale flexibiliteit en wordt veel gebruikt voor complexe of precisielastaken.

Halfautomatisch TIG-lassen combineert handmatige toortstechnieken met automatische draadaanvoer. De operator leidt de toorts terwijl een gemechaniseerd systeem de lasdraad aanvoert met een vooraf ingestelde snelheid. Deze methode verbetert de consistentie in de neersmelt van toevoegmetaal, maar wordt minder vaak toegepast.

Automatische TIG-lassystemen bieden het hoogste niveau van mechanisatie. Bij configuraties met een vast werkstuk is de lastoorts gemonteerd op een gemotoriseerde slede die over de lasnaad beweegt. Vulmetaal kan worden toegevoegd met behulp van kouddraad- of warmdraadaanvoertechnieken. Bij toevoer met hete draad wordt het toevoegmateriaal elektrisch voorverwarmd, waardoor de neersmeltsnelheid toeneemt en de productiviteit verbetert.

Het is vermeldenswaard dat bij sommige TIG lastoepassingen, met name bij het lassen van dunne platen of grondlagen, helemaal geen toevoegmateriaal nodig is, maar alleen het smelten van de basismaterialen.

Van deze methoden is handmatig TIG-lassen nog steeds het meest veelzijdig en wordt het op grote schaal toegepast, vooral in industrieën die zeer nauwkeurige lassen of complexe verbindingsgeometrieën vereisen. Semi-automatisch TIG-lassen biedt weliswaar enkele voordelen, maar wordt slechts beperkt toegepast in specifieke nicheprocessen.

Voor sommige belangrijke dikwandige onderdelen, zoals drukvaten en pijpen, gemaakt van zwarte en non-ferrometalen, wordt soms TIG-lassen gebruikt om een hoge laskwaliteit te garanderen.

Wolfraam- argonbooglassen wordt gebruikt bij grondpenetratie lasrups verbinding, alle positie lassen en smalle spleetverbinding.

| Categorie / modus | Booglassen met argon | Laserlassen |

| Vervorming | Gemakkelijk te vervormen | Lichte vervorming of geen vervorming |

| Esthetische graad | Lelijk en moet herhaaldelijk gepolijst worden | Het ziet er glad uit en kan licht worden behandeld |

| Laspuntgrootte | Groot laspunt | Fijne lasplaats en instelbare lasplaats |

| Afschermingsgas | Argon | Argon |

| Warmte-input | Hoge warmte | Lage warmte |

| Bewerkingsnauwkeurigheid | Vaak | Precies |

| Verwerkingsuren | Tijdrovend | Korte tijd |

| Beveiliging | Ultraviolet licht, stralingsgevaar | Blootstelling aan licht, bijna geen schade |

| Perforatiegraad | Gemakkelijk perforeren | Niet gemakkelijk te doorboren |

| Mate van automatisering | Zeer laag | Vaak |

De puntlasmachine en automatisch lassen worden gewoon gebruikt voor classificatie.

Het lasproces van een laserspotlasmachine is eenvoudig en snel.

De werking van niet-smeltende argonelektrode booglassen is relatief moeilijk en vereist verbruiksartikelen, dus de lassnelheid is relatief traag.

De lassnelheid van een automatische laserlasmachine en een automatische MIG lasmachine verschilt niet veel omdat MIG-lassen nog steeds gesmolten draad nodig heeft, dus de lassnelheid zal iets lager zijn dan die van een automatische laserlasmachine.

Een laserlasmachine wordt gebruikt om lasmaterialen te smelten met behulp van een laser, maar laser dieptelassen is niet zijn sterkste kant. Het is niet zo dat laser dieptelassen niet goed is, maar de kosten zijn te hoog.

Als je bijvoorbeeld een 2,0 mm roestvast staal moet lassen staalplaatmoet je minimaal een 500W optische vezeltransmissie laserlasmachine gebruiken, en de prijs zou ongeveer 100000 zijn.

Hoewel een algemene argonbooglasmachine zo'n dikke roestvrijstalen plaat kan lassen, is de prijs slechts een paar honderd, en automatisch argonbooglassen kost twintig- of dertigduizend.

Daarom is het niet rendabel om een laserlasmachine te gebruiken als diepe penetratie nodig is voor het lassen van dikke materialen.

Het lasuiterlijk van een laserstiplasmachine is mooier dan dat van argonbooglassen met een niet-smeltende elektrode.

Het lasuiterlijk van een automatische laserlasmachine is vergelijkbaar met dat van een automatische argonbooglasmachine en het laserlassen van dunne materialen is beter.

Als het vermogen van de laserlasmachine groot genoeg is, kan deze stevig lassen, wat vergelijkbaar is met argonbooglassen.

De warmte van de laserlasmachine is echter geconcentreerder en de thermische vervorming van het materiaal is kleiner, dus de laserlasmachine heeft meer voordelen bij het lassen van dunwandige materialen.

Op het gebied van precisie is de precisie van de laserlasmachine hoger en bij het aansluitend lassen met een laserlasmachine is in principe geen bewerking nodig, wat tijd en moeite bespaart.

De bediening van een laserstiplasmachine is veel minder moeilijk dan die van niet-afsmeltende elektrode argonbooglassen.

In feite vereist argonbooglassen vaardigheden en is het gevoelig voor fouten, maar laserlassen is veel eenvoudiger en de bewerking is ongecompliceerder.

Zelfs als er fouten zijn, zijn ze niet significant.

De werking van automatisch laserlassen en automatisch argonbooglassen is niet moeilijk. Voor beide is computerbesturing nodig.

Voor het lassen van dunwandige materialen is het beter om een laserlasmachine te gebruiken dan voor het lassen van dikke materialen.

Als er geen hoge eisen worden gesteld aan lassnelheid en nauwkeurigheid, is het rendabeler om een argonbooglasmachine te gebruiken.

Als de kosten echter geen rol spelen, is het beter om een laserlasmachine te gebruiken.

Vergeleken met traditioneel booglassen, handheld machine voor laserlassen kan ongeveer 80% ~ 90% elektrische energie besparen en de verwerkingskosten met ongeveer 30% verlagen.

Laser handlassen kan het lassen van ongelijksoortig staal en ongelijksoortige metalen voltooien. Het heeft een snelle lassnelheid, kleine vervorming en een kleine warmte-beïnvloede zone.

De lassen moeten mooi, vlak en vrij van of met zeer weinig poriën en verontreiniging zijn. Handlaserlasapparaten kunnen micro-open delen en precisielassen uitvoeren.

Tijdens het laser handlassen is de warmte-inbreng laag en de vervorming van het werkstuk klein, wat kan resulteren in een mooie lasoppervlak zonder of met slechts een eenvoudige behandeling (afhankelijk van het gewenste lasoppervlakte-effect).

Handlaserlasmachines kunnen de arbeidskosten van het uitgebreide polijst- en nivelleerproces aanzienlijk verlagen.

Voordelen van handheld optische vezellasmachine ten opzichte van traditioneel argonbooglassen

| Item | Handheld laserlassen met optische vezels | Traditioneel argonbooglassen |

| Arbeidskosten | De bediening is eenvoudig, gewone mensen beginnen in een half uur en de arbeidskosten zijn laag. | Aanwerving is moeilijk, de lonen zijn hoog en de arbeidskosten zijn hoog |

| Persoonlijk letsel | Pure enkele golflengte stralenergie, lage indirecte straling, alleen beschermende bril nodig om sterk licht te filteren | Beroepsziekte, ernstig lichamelijk letsel |

| Efficiëntie | De snelheid is hoog, de efficiëntie kan 3-8 keer die van argonbooglassen bereiken en de lineaire lassnelheid kan meer dan 10 cm/s bereiken. | Trage snelheid en laag rendement |

| Thermische vervorming | Energieconcentratie en geringe invloed van thermische vervorming | Grote thermische invloed en vervorming |

| Laskwaliteit | De las is fijn en mooi, het oplossingsbad is diep en de sterkte is hoog. | De las is ruw en onregelmatig, waardoor secundair slijpen en polijsten nodig is |

| Lasbaar materiaal | Zeer dunne materialen kunnen worden gelast, zoals 0,05 mm roestvast staal. | Las niet te dun materiaal |

| Leerproblemen | Gewone mensen kunnen in een half uur aan de slag en ook onervaren werkneemsters kunnen aan de slag. | Er zijn professionele lassers nodig en de technische drempel is hoog |

| Verbruiksartikelen | Het kan worden gelast met lasdraad of zonder lasdraad | Verbruiksartikelen, lasdraad vereist |

| Beschadiging door lassen | De las is mooi en fijn, het oplossingsbad is uniform en de consistentie is goed. | Het is gemakkelijk door te lassen als er poriën zijn |

Vergeleken met traditionele argon booglassen, handheld optische vezel lasmachine heeft nadelen

| Item | Handheld optische vezellaser lassen | Traditioneel argonbooglassen |

| Gatvullend vermogen | Zwak, keurt ons bedrijf schommellassen goed, die het hiaat van hoogstens 0.3-0.5mm kunnen smelten, en keurt draad het voeden lassen goed, die het hiaat van hoogstens meer dan 1mm kunnen smelten | Sterk, ongevoelig voor werkstukspleet, grote spleet kan door vulmiddel worden gelast |

| Prijs uitrusting | Dure apparatuur | Goedkope apparatuur |

| Volume gewicht | Relatief groot volume en gewicht | Klein formaat en licht gewicht |

| Dik plaatlassen | Het is niet geschikt voor het lassen van dikke plaatmaterialen. De penetratiecapaciteit van 1000 Watt smeltbad is ongeveer 3mm en 1500 Watt is ongeveer 4mm. | Dikke plaat materiaal lassen heeft voordelen, die kan accumuleren en vul de lasoplossing zwembad, en kan aanpassen aan het lassen van dikkere materialen |

Voordelen van handheld optische vezellasmachine ten opzichte van traditioneel argonbooglassen

| Item | Handheld optisch fiber laserlassen | Traditioneel argonbooglassen |

| Arbeidskosten | De bediening is eenvoudig, gewone mensen beginnen in een half uur en de arbeidskosten zijn laag. | Aanwerving is moeilijk, de lonen zijn hoog en de arbeidskosten zijn hoog |

| Persoonlijk letsel | Pure enkele golflengte stralenergie, lage indirecte straling, alleen beschermende bril nodig om sterk licht te filteren | Beroepsziekte, ernstig lichamelijk letsel |

| Efficiëntie | De snelheid is hoog, de efficiëntie kan 3-8 keer die van argonbooglassen bereiken en de lineaire lassnelheid kan meer dan 10 cm/s bereiken. | Trage snelheid en laag rendement |

| Thermische vervorming | Energieconcentratie en geringe invloed van thermische vervorming | Grote thermische invloed en vervorming |

| Laskwaliteit | De las is fijn en mooi, het oplossingsbad is diep en de sterkte is hoog. | De las is ruw en onregelmatig, waardoor secundair slijpen en polijsten nodig is |

| Lasbaar materiaal | Zeer dunne materialen kunnen worden gelast, zoals 0,05 mm roestvast staal. | Las niet te dun materiaal |

| Leerproblemen | Gewone mensen kunnen in een half uur aan de slag en ook onervaren werkneemsters kunnen aan de slag. | Er zijn professionele lassers nodig en de technische drempel is hoog |

| Verbruiksartikelen | Het kan worden gelast met lasdraad of zonder lasdraad | Verbruiksartikelen, lasdraad vereist |

| Beschadiging door lassen | De las is mooi en fijn, het oplossingsbad is uniform en de consistentie is goed. | Het is gemakkelijk door te lassen als er poriën zijn |

Nadelen van handheld optische vezellasmachine ten opzichte van traditioneel argonbooglassen

| Item | Handheld optisch fiber laserlassen | Traditioneel argonbooglassen |

| Gatvullend vermogen | Zwak, keurt ons bedrijf schommellassen goed, die het hiaat van hoogstens 0.3-0.5mm kunnen smelten, en keurt draad het voeden lassen goed, die het hiaat van hoogstens meer dan 1mm kunnen smelten | Sterk, ongevoelig voor werkstukspleet, grote spleet kan door vulmiddel worden gelast |

| Prijs uitrusting | Dure apparatuur | Goedkope apparatuur |

| Volume gewicht | Relatief groot volume en gewicht | Klein formaat en licht gewicht |

| Dik plaatlassen | Het is niet geschikt voor het lassen van dikke plaatmaterialen. De penetratiecapaciteit van 1000 Watt smeltbad is ongeveer 3mm en 1500 Watt is ongeveer 4mm. | Dikke plaat materiaal lassen heeft voordelen, die kan accumuleren en vul de lasoplossing zwembad, en kan aanpassen aan het lassen van dikkere materialen |

Tabel 3: handheld laserlassen heeft duidelijke voordelen ten opzichte van traditioneel argonbooglassen

| warmte-effect | verdere behandeling | eisen voor platen | eisen voor werknemers | lassnelheid | beschikbaarheid van verbruiksartikelen | |

| Argon solitaire gloed | geweldig | nodig | Dikte > 1 mm | Hoog, vereist meestal professionele technici (ervan uitgaande dat het salaris van professionele technici 10000 yuan / maand is) | langzaam | Ja (stroom, lasdraad) |

| Handheld laserlassen | Zeer klein | ongewenste | Dikte < 3 mm | Laag, gewone werknemers kunnen aan de slag na een eenvoudige opleiding (ervan uitgaande dat het salaris van gewone werknemers 4000 yuan / maand is) | Het is 2-10 keer zo hoog als bij booglassen met argon. | niets |

Het debat tussen traditioneel argonbooglassen en laserlassen gaat door in de productie-industrie en weerspiegelt het snelle en vaak onvoorspelbare tempo van de technologische vooruitgang.

Ervaren bedieners van argonbooglassen, met tientallen jaren ervaring, kunnen problemen ondervinden bij de aanpassing aan laserlastechnologie vanwege de significante verschillen in bediening en procesbesturing.

Beide lasmethoden bieden duidelijke voordelen en beperkingen. De optimale keuze hangt af van specifieke industriële eisen, materiaaleigenschappen, productievolume en kwaliteitsnormen.

Kostenoverwegingen:

Traditionele argonbooglasmachines variëren meestal van 2.000 tot 5.000 CNY, waardoor ze toegankelijk zijn voor zowel grote fabrikanten als kleine werkplaatsen. Hun compacte, lichtgewicht ontwerp vergemakkelijkt het lassen op locatie en verbetert de draagbaarheid.

Argonbooglassen heeft echter beperkingen:

Voordelen van laserlassen:

Laserlassystemen zijn weliswaar duurder (50.000 tot 100.000 CNY), maar bieden aanzienlijke voordelen:

Lasersystemen zijn bijzonder geschikt voor hoogvolume productieomgevingen, geautomatiseerde productielijnen en toepassingen die precieze, herhaalbare lassen vereisen. Hun grootte en kosten kunnen echter hun toepasbaarheid in kleinschalige of mobiele toepassingen beperken.

De keuze tussen deze technologieën moet gebaseerd zijn op een uitgebreide analyse van de productievereisten, materiaaleigenschappen, kwaliteitsnormen en operationele kosten op lange termijn, met inbegrip van factoren zoals energie-efficiëntie, onderhoudsbehoeften en beschikbaarheid van arbeidskrachten.