Heb je je ooit afgevraagd hoe alledaagse voorwerpen met precisie worden gevormd? Dit artikel verkent de fascinerende wereld van het stempelen van gezamenlijke constructies. Je leert meer over het proces, van het verkrijgen van technische tekeningen tot het ontwerpen van efficiënte mallen. Bereid je voor op het ontdekken van de geheimen achter de naadloze productie van hoogwaardige gestanste onderdelen!

Voer een analyse uit van de stanstechnologie voor voegconstructies op basis van relevante gegevens en voer een proces- en standaardiseringsaudit uit op het werkstuk.

(1) Verkrijg tekeningen van productonderdelen met specifieke technische specificaties.

De vorm, grootte en nauwkeurigheidseisen van het werkstuk begrijpen. De kritieke gatgrootte en -locatie en het kritieke oppervlak bepalen en een analyse uitvoeren om het referentiepunt van het werkstuk te bepalen.

Het is belangrijk om op te merken dat de vereisten voor het stansen van onderdelen niet in steen zijn gebeiteld.

Met de snelle vooruitgang in de stanstechnologie is het essentieel om een allesomvattende aanpak te gebruiken en verschillende stanstechnologieën toe te passen zoals nodig in de productie. Dit kan worden bereikt door de rationele selectie van stansmethoden, de juiste formulering van het stansproces en de selectie van een geschikte stansmachine. matrijsstructuur. Deze aanpak voldoet niet alleen aan de technische specificaties van het product, maar ook aan de eisen van het stempelproces.

(2) Verzamel proceskaarten voor de verwerking van het werkstuk.

Hierdoor wordt het mogelijk om de onderlinge verbinding tussen de front- en backprocessen te onderzoeken, inzicht te krijgen in de procesvereisten en de assemblagerelaties die moeten worden gegarandeerd tussen processen, enzovoort.

(3) Bepaal de productiebatch van het werkstuk.

De productie van de onderdelen heeft een grote invloed op de efficiëntie van het stempelproces. Om dit te bereiken is het nodig om het matrijstype, de structuur, het materiaal en andere relevante details te bepalen op basis van de productiebatch van onderdelen en de kwaliteitsspecificaties van de onderdelen. Analyseer de economische aspecten van het gereedschapsproces en de haalbaarheid van de productie en schets het profiel van de stempelstap.

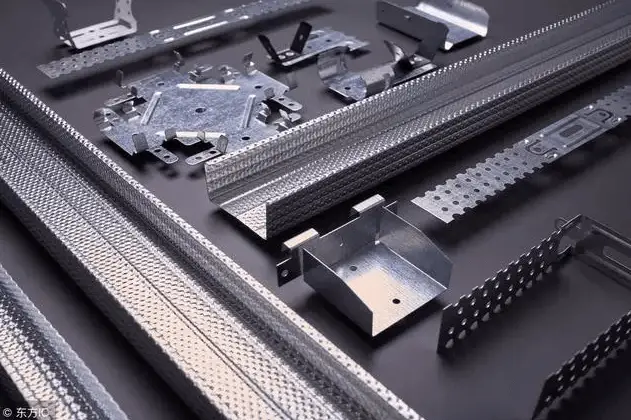

(4) Specificeer de voorwaarden en specificaties van de grondstoffen die worden gebruikt voor het werkstuk (zoals plaat, strip, spoel, schroot enz.), begrijp de aard en dikte van het materiaal, bepaal of je afval kunt minimaliseren door minder materiaal te gebruiken voor bemonstering, in overeenstemming met de maakbaarheid van de onderdelen, en identificeer in eerste instantie de materiaalspecificaties en nauwkeurigheidsgraad.

Waar mogelijk moeten kosteneffectieve materialen worden gebruikt, op voorwaarde dat ze voldoen aan de eisen voor functionaliteit en stempelprestaties.

(5) Analyseer en ontwerp de vereisten voor vezelrichting en braamrichting in het proces.

(6) Evalueer de technische mogelijkheden en uitrustingsvoorwaarden voor het maken van matrijzen in de matrijzenwerkplaats en de beschikbaarheid van standaardvormonderdelen.

(7) Maak jezelf vertrouwd met de apparatuurinformatie of status van de stempelwerkplaats.

(8) Formuleer na grondige bestudering en begrip van bovenstaande informatie een eerste ontwerp voor de structuur van de mal.

Breng indien nodig wijzigingen aan in het vastgestelde productontwerp en proces om het productontwerp, het proces, het matrijsontwerp en de productie beter te integreren, wat leidt tot optimalere resultaten.

Het bepalen van de procesoplossing is een cruciale stap na de procesanalyse van gestanste onderdelen.

Het gaat om:

(1) Een procesanalyse uitvoeren op basis van de vormkenmerken, maatnauwkeurigheid en oppervlaktekwaliteitsvereisten van het werkstuk om de belangrijkste eigenschappen en de aard van de basisprocessen te bepalen, zoals materiaalverwijdering, ponsen, buigen en dieptrekken, flensen uitbreiding.

De lijst met individuele processen die nodig zijn voor het stansen kan meestal rechtstreeks worden afgeleid uit de specificaties van de productdeeltekening.

(2) Het aantal processen vaststellen op basis van procesberekeningen.

Bereken voor gestrekte werkstukken het aantal dieptrekbewegingen. Het aantal keren dat een gebogen of gesneden werkstuk verwerkt moet worden, hangt af van de vorm, grootte en nauwkeurigheidseisen.

(3) Bepaal de volgorde van de processen op basis van de vervormingseigenschappen, de maatnauwkeurigheid en het bedieningsgemak van elk proces.

Beslis bijvoorbeeld of je eerst slaat en dan buigt of eerst buigt en dan slaat.

(4) Bepaal op basis van factoren zoals de productiebatch, de grootte, de precisievereisten, het productieniveau van de matrijs, de capaciteit van de apparatuur en andere factoren de optimale combinatie van afzonderlijke processen die zijn geregeld.

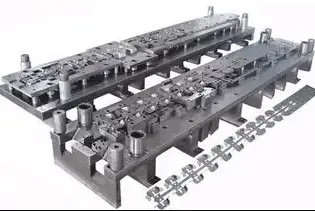

Bijvoorbeeld een samengesteld stansproces of een continu stansproces. Over het algemeen zijn dikke stempels met lage precisie, kleine volumes en grote afmetingen geschikt voor productie in één proces met eenvoudige stempels.

Dunne materialen, kleine afmetingen en grote aantallen stansonderdelen zijn ideaal voor continue productie met een step-in matrijs.

Voor het stempelen van onderdelen met een hoge positienauwkeurigheid is het aan te raden om composiet stempels te gebruiken.

Na het bepalen van de aard, volgorde en combinatie van processen, voltooi je het stempelproces en de structuur van de matrijzen voor elk proces.

(1) Ontwerp de materialen en bepaal de ruwe afmetingen.

(2) Bereken de ponsdruk, inclusief de kracht die nodig is voor ponsen en snijden, buigen, dieptrekken, draaien, uitzetten, lossen, duwen en plooien. Bereken indien nodig ook de ponsarbeid en -kracht.

(3) Bepaal het drukcentrum van de mal.

(4) Bereken of schat de dikte van elk belangrijk onderdeel van de mal, zoals de holle matrijs, de matrijsbevestigingsplaat, het kussen en de vrije hoogte van de afvoerrubber of -veer.

(5) Specificeer de speling van de convexe en concave mallen en bereken de afmetingen van de werkende delen van de convexe en concave mallen.

(6) Bepaal voor het dieptrekproces de dieptrekmethode (opmaken of niet opmaken), bereken het aantal dieptrekbewerkingen en de grootte van het halffabrikaat in tussenliggende processen.

Voor bepaalde processen, zoals het continu dieptrekken van de band, kunnen speciale berekeningen nodig zijn.

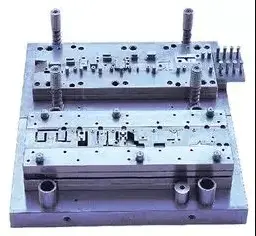

Maak op basis van bovenstaande analyse en berekeningen een voorlopig ontwerp van de matrijsstructuur (in dit stadium is het meestal voldoende om een ruwe schets te maken) en schat de sluithoogte van de matrijs. Schets de algemene afmetingen van de mal.

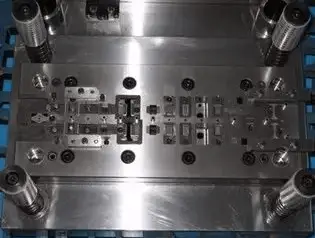

(1) Werkstukdelen, inclusief het ontwerp van de convexe matrijs, concave matrijs, convex-concave matrijs en de selectie van een vaste vorm.

(2) Positioneeronderdelen. Er zijn verschillende soorten positioneeronderdelen die vaak gebruikt worden in mallen, zoals verstelbare positioneerplaten, vaste aanslagpennen, beweegbare aanslagpennen en vaste zijbladen, die geselecteerd en ontworpen moeten worden op basis van specifieke omstandigheden.

In de continue modus moet je ook overwegen of je een initiële aanslagpen moet gebruiken.

(3) Los- en duwinrichting, inclusief de keuze van stijfheid of elasticiteit en de keuze en berekening van veren en rubbers.

(4) Geleidingsonderdelen, zoals de keuze van een geleidekolom, geleidebusgeleiding of geleideplaatgeleiding, de keuze van een middengeleidekolom, zijdelingse achtergeleidekolom of diagonale geleidekolom, en het gebruik van een glijdende geleidekolom of kogelgeleidekolom met stalen kogels, enz.

(5) Ondersteunende en klemdelen, bevestigingsdelen, zoals de selectie van de structuur van het handvat van de mal en de bovenste en onderste malbasis.

De selectie van stansapparatuur is een cruciaal aspect van procesontwerp en matrijsontwerp. Een verstandige keuze van apparatuur heeft een grote invloed op de kwaliteit van het werkstuk, de verhoging van de productiviteit en de operationele veiligheid. Het vereenvoudigt ook het ontwerpproces van de matrijs.

De keuze van het stanstype hangt vooral af van de procesvereisten en het productievolume.

De specificatie van stempelapparatuur wordt voornamelijk bepaald door de procesparameters en de grootte van de matrijsstructuur. Krukpersen moeten aan de volgende eisen voldoen:

(1) De nominale druk van de pers moet hoger zijn dan de kracht van het stempelproces, dat wil zeggen:

Pstempel>∑P0

Om precies te zijn moet de belastingskromme van het stansproces binnen de toelaatbare belastingskromme van de pers vallen. Bereken voor dieptrekonderdelen ook de dieptrekarbeid.

(2) De laadhoogte van de pers moet voldoen aan de eisen voor het sluiten van de matrijs.

(3) De slag van de pers moet voldoen aan de vormvereisten van het werkstuk. Voor persen die gebruikt worden in het trekproces, moet de slag groter zijn dan 2 tot 2,5 keer de hoogte van het werkstuk in het proces om de blenk op te vangen en het werkstuk te verwijderen.

(4) De grootte van de perstafel moet groter zijn dan de vorm van de malbasis onder de mal, zodat de vaste mal kan worden geplaatst. Over het algemeen moet elke zijde groter zijn dan 50 tot 70 mm. De grootte van het lekgat op de perstafel moet groter zijn dan de grootte van het werkstuk (of schroot).

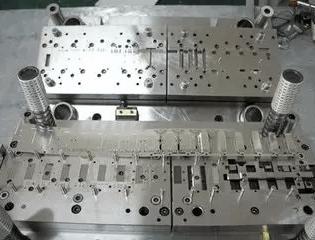

De diagrammen van matrijzen, inclusief diagrammen van onderdelen en componenten, worden getekend in strikte overeenstemming met de tekennormen (GB/T4457~GB/T4460 en GB/T131-1993). Bij daadwerkelijke productie moet de lay-out van de tekening echter worden aangepast aan de werkkenmerken van de mal en de vereisten voor installatie en afstelling.

De algemene matrijstekening omvat:

(1) Hoofdweergave:

Er wordt een dwarsdoorsnede van de mal in de werkpositie getekend. Gewoonlijk toont de ene helft van het aanzicht de toestand voordat het stempelproces begint (wanneer de persschuif in de bovenste stoppositie staat en de ruw wordt geplaatst), en de andere helft toont de toestand nadat de stempel is voltooid, het werkstuk is gevormd (of gescheiden) en de persschuif in de onderste stoppositie staat.

(2) Bovenaanzicht:

Meestal laat de ene helft van het bovenaanzicht de onderste helft van de mal zien en de andere helft de bovenste helft. In sommige gevallen kan de onderste helft van het bovenaanzicht ook volledig worden getekend als dat nodig is.

(3) Zijaanzicht, bovenaanzicht en bovenaanzicht:

Indien nodig kan een zijaanzicht van de mal in de werkpositie worden getekend. In sommige gevallen kan de rechterbovenhoek van de tekening ook worden gebruikt om een bovenaanzicht van de mal en een gedeeltelijke doorsnede te tonen.

(4) Werkstukschema:

Het algemene artefactdiagram staat in de rechterbovenhoek. Voor werk dat wordt uitgevoerd door meerdere sets mallen, is het nodig om een werkstukdiagram voor het huidige proces te tekenen naast het werkstukdiagram voor het vorige proces.

(5) Voorbeeldschema:

Voor een progressieve matrijs is het nodig om de lay-out, de volgorde van het proces en de stempelinhoud voor elke stap te tekenen. De stapafstand, de randwaarde en de strookgrootte moeten ook worden aangegeven. De lay-out van de matrijs moet gemarkeerd worden met de lay-outmethode, de strookgrootte en de grootte van de overlaywaarde.

(6) Onderdelenlijst:

Er moet een lijst van onderdelen worden verstrekt, met vermelding van het materiaal en de hoeveelheid. Standaardonderdelen moeten worden gespecificeerd in de specificaties.

(7) Technische vereisten en beschrijving:

De technische vereisten omvatten de ponsdruk, het machinetype, de algemene matrijstolerantie en assemblage, installatie en inbedrijfstelling, de hoogte waarop de matrijs sluit, de ruimte tussen de matrijs en andere vereisten.

Alle afmetingen, toleranties en pasvormen, vorm- en positietoleranties, oppervlakteruwheidDe gebruikte materialen en hun warmtebehandelingsvereisten en andere technische specificaties moeten op de onderdeeltekeningen worden aangegeven.

Voor kleinschalige productie moet een gedetailleerde procesroutetabel worden ingevuld, terwijl voor grootschalige productie voor elk onderdeel een proceskaart moet worden gemaakt.

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.