Heb je je ooit afgevraagd wat TIG zo uniek maakt? Dit artikel gaat in op de principes en voordelen van TIG-lassen en benadrukt de superieure laskwaliteit, minimale vervorming en veelzijdigheid met verschillende metalen. Ontdek waarom TIG-lassen de voorkeur geniet voor nauwkeurige lassen van hoge kwaliteit en leer meer over de essentiële parameters en technieken om optimale resultaten te behalen. Ontdek de voordelen en uitdagingen van deze methode om de cruciale rol ervan in moderne lastoepassingen te begrijpen.

TIG-lassen (Tungsten Inert Gas) is een methode van gasbeschermd lassen waarbij een wolfraamstaaf als elektrode en argon als beschermgas worden gebruikt.

Er wordt een elektrische boog gegenereerd tussen de wolfraamelektrode en het werkstuk en de argongasstroom van de lastoorts vormt een goed gesloten laag in het booggebied.

Dit isoleert de elektrode en het smeltbad van lucht en voorkomt dat lucht binnendringt. De boogwarmte wordt gebruikt om het basismetaal en de lasdraad te smelten tot een smeltbad, dat stolt tot een lasnaad na afkoeling.

Omdat argon een inert gas is, reageert het niet chemisch met het metaal en beschermt het het smeltbad voldoende tegen oxidatie.

Argon lost ook niet op in het gesmolten metaal bij hoge temperaturen, wat de vorming van gasgaten in de lasnaad voorkomt. Het beschermende effect van argon is dus zowel effectief als betrouwbaar en produceert lasnaden van hoge kwaliteit.

Tijdens het lassen smelt de wolfraamelektrode niet, vandaar dat TIG-lassen ook wel niet-verbruikbare elektrode wordt genoemd. booglassen. Gebaseerd op de gebruikte stroombron, TIG-lassen wordt onderverdeeld in gelijkstroom (DC), wisselstroom (AC) en gepulseerde types.

1) Voordelen van TIG-lassen vergeleken met andere booglasmethoden

a. Superieure bescherming

De hoge kwaliteit van de lasnaad is te danken aan het feit dat argon niet reageert op metalen en er niet in oplost. Het lasproces is in wezen een eenvoudig proces van metaalsmelten en kristallisatie, wat resulteert in een zuiverder en hoger kwaliteitslas naad.

b. Minimale vervorming en spanning

De argongasstroom comprimeert en koelt de boog en concentreert de boogwarmte, wat resulteert in een smalle warmte-beïnvloede zone. Dit minimaliseert vervorming en spanning tijdens het lassen, waardoor het bijzonder geschikt is voor dunne lasnaden. plaatlassen.

c. Eenvoudige observatie en bediening

Omdat het een open boog is lasprocesHet is gemakkelijk te zien en te bedienen, vooral geschikt voor lassen in alle posities.

d. Stabiliteit

De boog is stabiel, met minimale spatten en slakverwijdering na het lassen is niet nodig.

e. Eenvoudige regeling van de grootte van de gesmolten pool

Omdat de lasdraad en elektrode gescheiden zijn, kan de lasser de grootte van het smeltbad effectief regelen.

f. Breed assortiment lasbare materialen

Bijna alle metalen materialen kan TIG-lassen. Het is vooral geschikt voor het lassen van chemisch actieve metalen en legeringen, zoals aluminium en magnesium, titaniumenz.

2) Nadelen

a. Hogere uitrustingskosten;

b. Hoog ionisatievermogen van argon, moeilijke boogontsteking, waarvoor hoogfrequente boogontsteking en stabilisatieapparaten nodig zijn;

c. TIG-lassen produceert 5-30 keer meer UV-licht dan booglassen met de hand en genereert schadelijke ozon voor de lasser;

d. Tijdens het lassen zijn windbeschermingsmaatregelen nodig.

3) Toepassingsgebied

TIG-lassen is een lasmethode van hoge kwaliteit en wordt veel toegepast in verschillende industrieën.

Het is met name gunstig voor chemisch actieve metalen die moeilijk te lassen zijn met andere lasbogen. lastechniekenmaar kan gemakkelijk lasnaden van hoge kwaliteit maken met TIG-lassen.

Daarnaast wordt bij het lassen van drukleidingen van koolstofstaal en laaggelegeerd staal steeds vaker TIG-lassen gebruikt voor het lassen van de grondlaag om de kwaliteit van de las te verbeteren. gelaste verbindingen.

De procesparameters voor handmatig TIG-lassen zijn onder andere: type en polariteit van de stroombron, diameter van de wolfraamelektrode, lasstroom, boogspanning, argongasstroom, lassnelheidde diameter van het mondstuk, de afstand van het mondstuk tot het werkstuk en de lengte van het uitsteeksel van de wolfraamelektrode.

De juiste selectie en rationele combinatie van deze parameters zijn essentieel voor een bevredigende laskwaliteit.

1) Voegen en groeven

TIG-lassen wordt voornamelijk gebruikt voor het lassen van dunne platen met een dikte van minder dan 5 mm. De soorten verbindingen zijn stuik-, overlap-, hoek- en T-verbindingen. Voor platen met een dikte van minder dan 1mm kunnen ook flensverbindingen worden gebruikt. Als de plaatdikte meer dan 4mm is, moeten V-groeven worden gebruikt (voor pijpstuikverbindingen van 2-3mm zijn V-groeven noodzakelijk). U-groeven kunnen ook worden gebruikt voor dikwandige buisstootverbindingen.

2) Reinigen vóór het lassen

Reinigen vóór het lassen is van cruciaal belang voor het waarborgen van de kwaliteit van de verbinding bij TIG-lassen. Onder bescherming met inert gas ondergaat het gesmolten metaal geen significante metallurgische reacties en kunnen oxidatie en verontreinigingen niet worden verwijderd door deoxidatie.

Daarom moeten de oppervlakken van de groeven in het werkstuk, beide zijden van de lasnaad en de lasdraad voor het lassen worden gereinigd met een organisch oplosmiddel (benzine, aceton, trichloorethyleen, tetrachloorkoolstof enz.) om olie, vocht, stof en oxidelagen te verwijderen.

Voor materialen waarbij de oxidelaag aan het oppervlak een sterke binding heeft met de basislaag, zoals roestvast staal staal en aluminiumlegeringEr moeten mechanische methoden worden gebruikt om de oxidelaag te verwijderen.

Meestal worden roestvaststalen draadborstels of koperen draadborstels, fijne slijpschijven of schuurbanden gebruikt.

3) Type en polariteit van de stroombron

Het type en de polariteit van de stroombron kunnen geselecteerd worden op basis van het materiaal van het werkstuk, zoals weergegeven in de onderstaande tabel.

Selectie van type stroombron en polariteit

| Type voeding en polariteit | Gelast metaalmateriaal |

| DC directe aansluiting | Laag koolstofstaal, laag gelegeerd staalroestvrij staal, koper, titanium en hun legeringen |

| DC omgekeerde aansluiting | Geschikt voor smeltelektrode argon booglassen van verschillende metalen wordt booglassen met wolfraamelektrode zelden gebruikt. |

| Wisselstroom | Aluminium, magnesium en hun legeringen |

Bij gebruik van gelijkstroomelektrode positief (DCEP) wordt het werkstuk verbonden met de positieve pool, die een hogere temperatuur heeft, geschikt voor het lassen van dikke werkstukken en metalen die warmte snel afvoeren.

De wolfraamstaaf is verbonden met de negatieve pool, die een lagere temperatuur heeft, waardoor de toelaatbare stroom kan worden verhoogd en de slijtage van de wolfraamelektrode kan worden geminimaliseerd.

Bij gelijkstroomelektrode-negatief (DCEN) is de wolfraamelektrode verbonden met de positieve pool, wat resulteert in hoge elektrodeslijtage en daarom zelden wordt gebruikt.

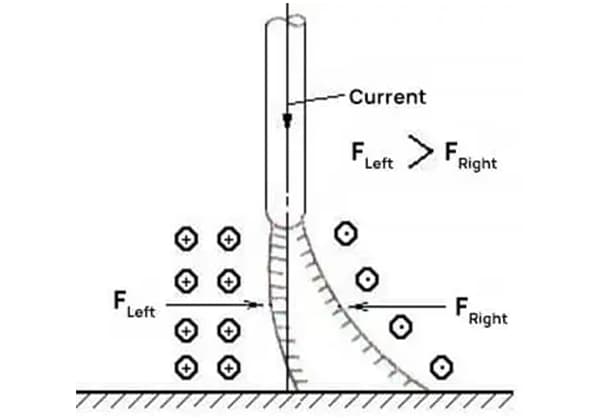

Bij wisselstroom TIG-lassen (AC TIG) heeft de kathode tijdens de halve golf, waarbij het werkstuk negatief is en de wolfraamelektrode positief, het effect dat de oxidelaag wordt verwijderd, ook wel het "kathode reinigingseffect" genoemd.

Bij het lassen van aluminium, magnesium en hun legeringen, die een dichte oxidelaag met een hoog smeltpunt op hun oppervlak hebben, zal deze oxidelaag, als hij niet verwijderd kan worden, defecten veroorzaken zoals onvolledige smelting, slakinsluiting, rimpeling op het lasoppervlak en inwendige porositeit.

De halve golf waarbij het werkstuk positief is en de wolfraamelektrode negatief, kan de wolfraamelektrode afkoelen om slijtage te verminderen. Daarom wordt AC TIG-lassen vaak gebruikt om sterk oxiderend aluminium, magnesium en hun legeringen te lassen.

4) Wolfraam elektrode diameter

De diameter van de wolfraamelektrode wordt voornamelijk gekozen op basis van de dikte van het werkstuk, de grootte van de lasstroom en de polariteit van de stroombron.

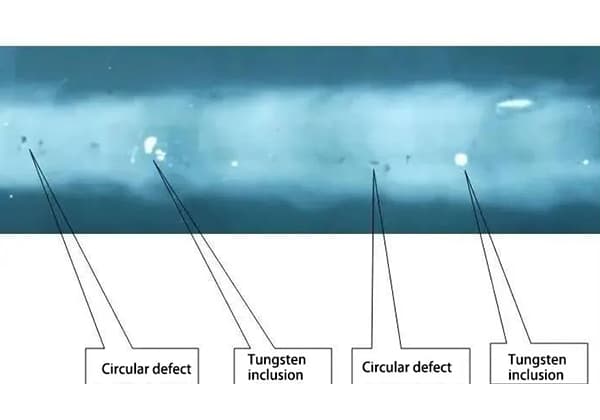

Een onjuiste keuze van de wolfraamelektrodiameter kan leiden tot een onstabiele boog, ernstige slijtage van de wolfraamelektrode en wolfraaminsluiting in de las. (Samenstelling van wolfraamelektrode: Als elektrode is de wolfraamelektrode verantwoordelijk voor het geleiden van stroom, het ontsteken van de boog en het onderhouden van de boog.

Wolfraam is een vuurvast metaal (smeltpunt 3410±10℃) met een hoge temperatuurbestendigheid (kookpunt 5900℃), een goed elektrisch geleidingsvermogen en een sterk vermogen om elektronen uit te zenden, waardoor wolfraamstaven geschikt zijn voor gebruik als elektroden).

5) Lasstroom

De lasstroom wordt voornamelijk gekozen op basis van de dikte van het werkstuk en de ruimtelijke positie. Zowel te grote als te kleine lasstromen kunnen resulteren in slechte lasvorming of lasdefecten.

Daarom moet binnen het bereik van toelaatbare lasstromen voor verschillende wolfraamelektrodiameters de lasstroom correct worden gekozen, zoals weergegeven in de onderstaande tabel.

Toelaatbare stroombereiken voor wolfraamelektroden met verschillende diameters (met oxiden)

| Wolfraam elektrode diameter (mm) | Gelijkstroom Booglassen (A) | Gelijkstroomomkering (A) | Wisselstroom (A) |

| 0.5 | 2-20 | – | 2-15 |

| 1 | 10-75 | – | 15-70 |

| 1.6 | 60-150 | 10-20 | 60-125 |

| 2 | 100-200 | 15-25 | 85-160 |

| 2.5 | 170-250 | 17-30 | 120-210 |

Vorm van de wolfraamelektrodepunt en stroombereik

| Diameter van wolfraamelektrode /mm | Diameter uiteinde / mm | Hoek snijrand /(°) | Gelijkstroom-gelijkrichting | |

| Constante gelijkstroom /A | Impulsstroom /A | |||

| 1 | 0.125 | 12 | 2-15 | 2-25 |

| 1 | 0.25 | 20 | 5-30 | 5-60 |

| 1.6 | 0.5 | 25 | 8-50 | 8-100 |

| 1.6 | 0.8 | 30 | 10-70 | 10-140 |

| 2.4 | 0.8 | 35 | 12-90 | 12-180 |

| 2.4 | 1.1 | 45 | 15-150 | 15-250 |

6) Boogspanning

De boogspanning wordt bepaald door de booglengte. Als de spanning toeneemt, neemt de lasbreedte iets toe terwijl de inbranding afneemt.

Door de lasstroom en boogspanning te coördineren, kan de vorm van de las gecontroleerd worden. Als de boogspanning te hoog is, kan er gemakkelijk een gebrek aan fusie ontstaan en verslechtert het argonbeschermingseffect.

Daarom moet de booglengte zo klein mogelijk worden gehouden zonder kortsluiting te veroorzaken. Het gebruikelijke bereik van boogspanning voor wolfraam argon booglassen is 10-24 volt.

7) Stroom van argongas

Om het lasgebied op betrouwbare wijze te beschermen tegen luchtvervuiling, moet er voldoende beschermgas worden toegevoerd. Hoe groter de argongasstroom, hoe beter de beschermlaag bestand is tegen de invloed van de stromende lucht.

Als de stroomsnelheid echter te groot is, wordt er niet alleen argon verspild, maar kan de beschermende gasstroom ook turbulentie vormen, waardoor er lucht in het beschermde gebied komt en het beschermende effect afneemt.

Daarom moet de stroomsnelheid van argon goed worden gekozen. De stroomsnelheid van het gas kan over het algemeen worden bepaald met de volgende empirische formule:

Q = (0,8 - 1,2) D

Waar:

(Zuiverheid van argon: Verschillende metalen hebben verschillende zuiverheden argon nodig. Voor het lassen van hittebestendig staal, roestvrij staal, koper en koperlegeringen moet de zuiverheid van argon bijvoorbeeld groter zijn dan 99,70%; voor het lassen van aluminium, magnesium en hun legeringen moet de zuiverheid van argon groter zijn dan 99,90%; voor het lassen van titanium en zijn legeringen moet de zuiverheid van argon groter zijn dan 99,98%. De zuiverheid van in eigen land geproduceerd industrieel argon kan 99,99% bereiken, dus zuivering wordt over het algemeen niet overwogen bij de feitelijke productie).

8) Lassnelheid

Als de lassnelheid toeneemt, moet ook de argongasstroom evenredig toenemen. Als de lassnelheid te hoog is, kan door de luchtweerstand die de beschermende gasstroom beïnvloedt, de beschermende laag afwijken van de wolfraamelektrode en het smeltbad, waardoor het beschermende effect verslechtert.

Tegelijkertijd heeft de lassnelheid een grote invloed op de vorming van de las. Daarom moet een geschikte lassnelheid worden gekozen.

9) Diameter mondstuk

Wanneer de diameter van de straalpijp wordt vergroot, moet tegelijkertijd de gasstroom worden vergroot. Op dat moment is het beschermingsgebied groter en het beschermende effect beter.

Maar als het mondstuk te groot is, neemt niet alleen het argonverbruik toe, maar kan de toorts er misschien niet bij of wordt het zicht van de lasser belemmerd, waardoor het moeilijk wordt om de lasser te observeren.

Daarom is de mondstukdiameter voor algemeen wolfraam-zuurbooglassen het beste tussen 5-14 mm.

Daarnaast kan de diameter van de straalpijp ook worden geselecteerd volgens de empirische formule:

D = (2,5 - 3,5) d

Waar:

10) Afstand van de spuitmond tot het werkstuk

Hier bedoelen we de afstand tussen het eindvlak van de spuitmond en het werkstuk. Hoe kleiner deze afstand, hoe beter het beschermende effect.

Daarom moet de afstand tussen de spuitmond en het werkstuk zo klein mogelijk zijn, maar als deze te klein is, maakt dat de bediening en observatie lastig. Daarom is de gebruikelijke afstand tussen de spuitmond en het werkstuk tussen 5-15 mm.

11) Wolfraam elektrode verlenging lengte

Om te voorkomen dat de hitte van de boog het mondstuk beschadigt, steekt het uiteinde van de wolfraamelektrode buiten het mondstuk uit. De afstand tussen het uiteinde van de wolfraamelektrode en het mondstuk wordt de lengte van de wolfraamelektrode genoemd.

Hoe kleiner het verlengstuk van de wolfraamelektrode, hoe dichter de afstand tussen het mondstuk en het werkstuk en hoe beter het beschermende effect, maar als het te dichtbij is, zal het de waarneming van het smeltbad belemmeren.

Gewoonlijk is bij het lassen van een stuikverbinding een wolfraamelektrodeverlengstuk van 3-6 mm beter. Bij het lassen van een hoekverbindingEen verlenging van de wolfraamelektrode met 7-8 mm is beter.