Stel je een wereld voor waarin metalen naadloos samensmelten met slechts een vonk. Dit is de essentie van puntlassen, een techniek die metalen onderdelen met precisie en kracht verbindt. In dit artikel ontdek je de fijne kneepjes van puntlasmethoden, van dubbelzijdige tot enkelzijdige technieken, en leer je hoe je de beste procesparameters selecteert. Verwacht praktische inzichten in het bereiken van lasnaden van hoge kwaliteit, die duurzaamheid en betrouwbaarheid in je projecten garanderen. Duik erin en onthul de geheimen van deze essentiële lasvaardigheid.

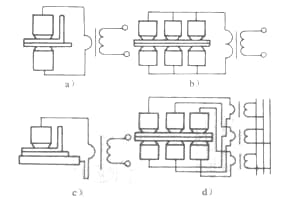

Puntlassen wordt over het algemeen verdeeld in twee categorieën: dubbelzijdig puntlassen en enkelzijdig puntlassen. Bij dubbelzijdig puntlassen voorzien de elektroden het lasgebied van stroom vanaf beide zijden van het werkstuk.

De typische methoden van dubbelzijdig puntlassen zijn weergegeven in afbeelding 1. Afbeelding 1a is de meest gebruikte methode, waarbij er aan beide zijden van het werkstuk elektrodemerken zijn.

Afbeelding 1b toont het gebruik van een geleidende plaat met een groot contactoppervlak als onderelektrode, wat de sporen die de onderelektrode achterlaat kan elimineren of verminderen en vaak wordt gebruikt voor het puntlassen van decoratieve panelen.

Afbeelding 1c toont dubbelzijdig puntlassen waarbij gelijktijdig twee of meer laspunten worden gelast met behulp van een transformator om alle elektroden parallel te verbinden.

Op dat moment moet de impedantie van alle stroompaden in principe gelijk zijn en moeten de oppervlaktegesteldheid, materiaaldikte en elektrodedruk op elke laspositie gelijk zijn om ervoor te zorgen dat de stroom die door elk laspunt gaat in principe gelijk is.

Figuur 1d toont dubbelzijdig puntlassen met meerdere transformatoren, waarmee de tekortkomingen van Figuur 1c kunnen worden vermeden.

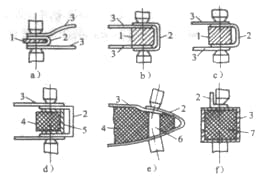

Bij enkelzijdig puntlassen leveren de elektroden stroom aan het lasgebied vanaf dezelfde kant van het werkstuk. De typische methodes voor enkelzijdig puntlassen zijn weergegeven in afbeelding 2.

Afbeelding 2a is enkelzijdig puntlassen, waarbij de elektrode die geen laspunt vormt een grote diameter en een groot contactoppervlak heeft om de stroomdichtheid te verminderen.

Figuur 2b is enkelzijdig dubbelpunt puntlassen zonder rangeren, waarbij alle lasstromen door de laszone stromen.

Afbeelding 2c is enkelzijdig dubbelpunt puntlassen met rangeren, waarbij de stroom die door het bovenste werkstuk loopt niet door de laszone gaat, wat resulteert in rangeren. Om de lasstroom een lage weerstand te geven, wordt een koperen onderlegger onder het werkstuk geplaatst.

Afbeelding 2d toont een speciale koperen brug A die samen met de elektrode op het werkstuk wordt gedrukt om onjuiste verwarming te voorkomen, die kromtrekken van het samengestelde paneel kan veroorzaken en de weerstand tussen de twee elektroden kan verminderen als de afstand tussen de twee laspunten l groot is, zoals bij het lassen van skeletdelen en samengestelde panelen.

Puntlassen met koperen kerndraad is een speciale vorm van enkelzijdig of dubbelzijdig puntlassen. Deze vorm is bijzonder geschikt voor werkstukken met beperkte ruimte en waar de elektrode moeilijk of helemaal niet bereikbaar is. De kernstaaf in afbeelding 3a is eigenlijk een koperen plaat van enkele millimeters dik.

De figuren 3b en 3c tonen twee soorten gelijksoortige structuren, waarbij structuur 3b inferieur is aan structuur 3c omdat de eerstgenoemde de warmte die in het lasgebied wordt opgewekt vermindert door door de omleiding van werkstuk 2 te gaan zonder door het contactoppervlak van de twee werkstukken te gaan, waardoor een verhoging van de lasstroom nodig is.

Hierdoor zal de hitte tussen de contactoppervlakken van werkstuk 2 en de twee elektroden toenemen en kan het werkstuk zelfs doorbranden.

Als de dwarsdoorsnede van de kernstaaf groot is, kunnen koperplaten worden gewikkeld of ingebed in een kernstaaf van lijmlijmhout of hardhout om kopermateriaal te besparen en de productie te vergemakkelijken (zoals weergegeven in afbeeldingen 3d en 3e).

Aangezien het contactoppervlak tussen de kernstaaf en het werkstuk veel groter is dan het contactoppervlak tussen de elektrode en het werkstuk, zal de gesmolten kern de neiging hebben om te verschuiven naar de kant van het werkstuk die in contact staat met de elektrode.

Als de dikte van de twee werkstukken verschilt, kan het plaatsen van het dikkere stuk aan de kant van het kernstaafcontact de mate van verschuiving van de gesmolten kern verminderen.

1 - koperen kernstaaf

2. 3 - Werkstuk

4-lijmstift met doek

5-koper beklede plaat

6- Een ingebedde koperen staaf

7 - Vulmiddel

Wanneer werkstukken op gesloten houders worden gelast en de kernstaaf niet in de houder kan worden gestoken, kan de hele houder voor het lassen worden gevuld met Zn, Pb, A1 of andere metalen met een lager smeltpunt dan het gelaste metaal (zoals getoond in Afbeelding 3f).

Als de wand van het vat dik is, kunnen ook niet-geleidende materialen zoals zand of paraffine worden gebruikt als vulmateriaal. Tijdens het lassen moeten strenge voorwaarden worden toegepast om te voorkomen dat langdurige verhitting het metaal met een laag smeltpunt of de paraffine doet smelten, waardoor de elektrodedruk op het werkstuk instort.

Bij massaproductie wordt veel gebruik gemaakt van enkelzijdig puntlassen. Op dat moment kan een transformator worden gebruikt om stroom te leveren, en elk paar elektroden kan op zijn beurt op het werkstuk drukken (zoals in Afbeelding 4a), of elk paar elektroden kan worden gevoed door een aparte transformator, en alle elektroden kunnen gelijktijdig op het werkstuk drukken (zoals in Afbeelding 4b).

De laatste vorm heeft meer voordelen en wordt meer gebruikt. De voordelen zijn: elke transformator kan het dichtst bij de aangesloten elektrode worden geplaatst, waardoor het vermogen en de grootte aanzienlijk kunnen worden gereduceerd; de procesparameters van elke las kunnen afzonderlijk worden ingesteld; alle lassen kunnen tegelijkertijd worden gelast, waardoor een hoge productiviteit wordt bereikt; alle elektroden drukken tegelijkertijd op het werkstuk, waardoor vervorming wordt verminderd; meerdere transformatoren worden tegelijkertijd gevoed, waardoor een evenwichtige driefasige belasting wordt gegarandeerd.

Gewoonlijk is de selectie van puntlasprocesparameters gebaseerd op het materiaal en de dikte van het werkstuk, met verwijzing naar de tabel met lasvoorwaarden voor dat specifieke materiaal.

Bepaal eerst de vorm en grootte van het eindvlak van de elektrode. Selecteer ten tweede eerst de elektrodedruk en lastijd en pas vervolgens de lasstroom aan om monsters met verschillende stromen te lassen.

Nadat is gecontroleerd of de diameter van de gesmolten kern aan de eisen voldoet, de elektrodedruk, lastijd en stroomsterkte binnen een geschikt bereik instellen en proeflassen en inspecteren uitvoeren totdat de kwaliteit van de las aan de eisen voldoet die in de technische voorwaarden zijn gespecificeerd.

De meest gebruikte methode om monsters te inspecteren is de scheurproef. Het teken van een las van hoge kwaliteit is een cirkelvormig gat op één stuk van het gescheurde monster en een cirkelvormige bolling op het andere stuk.

In het geval van dikke platen of gedoofde materialen is het misschien niet mogelijk om cirkelvormige gaten en bollingen te verkrijgen uit scheurproeven, maar de diameter van de gesmolten kern kan worden bepaald door middel van afschuifbreuken.

Indien nodig moeten ook lage vergrotingsmetingen, trekproeven en röntgeninspecties worden uitgevoerd om de penetratiesnelheid, afschuifsterkte en de aanwezigheid van krimpgaten, scheuren enz. te bepalen.

a) Eén transformator levert beurtelings stroom.

b) Meerdere transformatoren leveren afzonderlijk stroom aan: 1. een hydraulische cilinder; 2. een elektrode

Bij het selecteren van procesparameters op basis van proefmonsters moet volledig rekening worden gehouden met de verschillen tussen de proefmonsters en het werkelijke werkstuk op het gebied van omleiding, de invloed van ferromagnetische materialen en assemblagespelingen, en moeten dienovereenkomstig de juiste aanpassingen worden gemaakt.

Bij puntlassen van ongelijke dikte of verschillende materialen zal de gesmolten kern asymmetrisch zijn ten opzichte van het verbindingsoppervlak en verschuiven naar de dikkere kant of de kant met een slechtere geleiding en thermische geleidbaarheid. Het resultaat van deze verschuiving is een vermindering van de penetratiesnelheid en sterkte van het dunnere of beter geleidende/warmtegeleidende werkstuk.

Verschuiving van de gesmolten kern wordt veroorzaakt door verschillen in warmteontwikkeling en -afvoer tussen de twee werkstukken.

Als de dikte ongelijk is, heeft de dikkere kant een grotere weerstand en ligt het verbindingsoppervlak verder van de elektrode, wat resulteert in meer warmteproductie en minder afvoer, waardoor de gesmolten kern naar de dikkere kant verschuift.

Als de materialen verschillend zijn, produceren materialen met een slechte geleiding en thermische geleidbaarheid gemakkelijk warmte, maar voeren ze die slecht af, zodat de gesmolten kern ook naar deze materialen verschuift, zoals getoond in Figuur 5 waar p de weerstand voorstelt.

Het principe van het aanpassen van de verschuiving van de gesmolten kern is om de warmteproductie van het dunnere of beter geleidende/hittegeleidende werkstuk te verhogen en het dissipatieoppervlak te verkleinen. Gebruikelijke methoden zijn onder andere:

a) Ongelijke dikte (σ1<σ2)

b) Verschillende materialen (p1<p2)

2) Gebruik elektroden van verschillende materialen of geleiders met een goed warmtegeleidingsvermogen en gebruik een koperlegering met een slecht warmtegeleidingsvermogen aan één kant van het werkstuk om warmteverlies aan die kant te beperken.

3) Gebruik procespads om een pad van metaal met een slecht warmtegeleidingsvermogen (met een dikte van 0,2-0,3 mm) aan één kant van het werkstuk of de geleider met een goed warmtegeleidingsvermogen te plaatsen om de warmteafvoer aan die kant te verminderen.

4) De sterke conditie methode wordt gebruikt - door de korte tijd dat de elektriciteit stroomt, neemt het effect van indirecte weerstandsverhitting tussen de werkstukken toe, terwijl het effect van elektrodenwarmteafvoer afneemt, wat gunstig is voor het overwinnen van smeltkernafwijking.

Deze methode heeft significante effecten bij het puntlassen van dunne en dikke werkstukken. De condensator-lasmachine met opgeslagen energie (meestal met hoge stroom en korte stroomdoorlooptijd) kan werkstukken puntlassen met een dikteverhouding tot 20:1, wat als een duidelijk voorbeeld dient.

Voor dikke werkstukken heeft de contactweerstand echter weinig invloed op de verwarming van de smeltkern vanwege de langere stroomtijd.

In dit geval zijn de zwakke condities eigenlijk effectiever om voldoende tijd te geven voor warmteoverdracht naar het grensvlak van de twee werkstukken, wat helpt om de smeltkernafwijking te overwinnen.

In de productie was er een voorbeeld waarbij het puntlassen van 5A06 (LF6) aluminiumlegering met een dikte van 3,5 mm (met hoge elektrische weerstand) en 2A14 (LD10) aluminiumlegering met een dikte van 5,6 mm (met lage elektrische weerstand) resulteerde in een ernstige afwijking van de smeltkern in de richting van het dunnere 5A06 (IF6) werkstuk. Pas na het verlengen van de stroomdoorlooptijd van 13Hz naar 20Hz kon de afwijking worden gecorrigeerd.

Puntlassen maakt meestal gebruik van overlappende verbindingen en gevouwen randen (zoals in Afbeelding 6). De verbinding kan bestaan uit twee of meer werkstukken van gelijke of ongelijke dikte.

Bij het ontwerpen van de spot lasstructuurEr moet rekening worden gehouden met de toegankelijkheid van de elektrode - dat wil zeggen dat de elektrode gemakkelijk het lasgebied van het onderdeel moet kunnen bereiken. Bovendien moeten factoren zoals randafstand, overlapping, afstand tussen lassen, montagespeling en lassterkte moet ook in aanmerking worden genomen.

De minimumwaarde van de randafstand hangt af van de soort metaal die wordt gelast, de dikte en de lasomstandigheden. Een kleinere waarde kan worden gebruikt voor hoge treksterkte metalen, dunne platen of wanneer sterke lasomstandigheden worden toegepast.

a) Overlappende verbinding

b) Gevouwen randverbinding: e - afstand tussen lassen; b - afstand tussen randen

De overlap is tweemaal de randafstand en de aanbevolen minimale overlap wordt weergegeven in Tabel 1.

De afstand tussen lassen verwijst naar de hart-op-hart afstand tussen aangrenzende laspunten en de minimumwaarde is gerelateerd aan de dikte, het elektrisch geleidingsvermogen, de oppervlaktereinheid van het te lassen metaal en de diameter van de smeltkern. Tabel 2 toont de aanbevolen minimumafstand tussen lassen.

Tabel 1 Aanbevolen minimale overlap voor voegen (eenheid: mm)

| Dikte van de dunste plaat | Minimale overlap van soldeerverbindingen in één rij | Minimale overlap van soldeerverbindingen met dubbele rij | ||||

| Constructiestaal | Roestvrij staal en superlegeringen | Lichtmetaal | Constructiestaal | Roestvrij staal en superlegeringen | Lichtmetaal | |

| 0.5 | 8 | 6 | 12 | 16 | 14 | 22 |

| 0.8 | 9 | 7 | 12 | 18 | 16 | 22 |

| 1.0 | 10 | 8 | 14 | 20 | 18 | 24 |

| 1.2 | 11 | 9 | 14 | 22 | 20 | 26 |

| 15 | 12 | 10 | 16 | 24 | 22 | 30 |

| 20 | 14 | 12 | 20 | 28 | 26 | 34 |

| 25 | 16 | 14 | 24 | -32 | 30 | 40 |

| 3.0 | 18 | 16 | 26 | 36 | 34 | 46 |

| 35 | 20 | 18 | 28 | 40 | 38 | 48 |

| 40 | 22 | 20 | 30 | 42 | 40 | 50 |

Tabel 2 Aanbevolen minimale lasafstanden (eenheid: mm)

| Dikte van de dunste plaat | Minimale puntafstand | ||

| Constructiestaal | Roestvrij staal en superlegeringen | Lichtmetaal | |

| 0.5 | 10 | 8 | 15 |

| 0.8 | 12 | 10 | 15 |

| 1.0 | 12 | 10 | 15 |

| 1.2 | 14 | 12 | 15 |

| 15 | 14 | 12 | 20 |

| 2.0 | 16 | 14 | 25 |

| 2.5 | 18 | 16 | 25 |

| 30 | 20 | 18 | 30 |

| 3.5 | 22 | 20 | 35 |

| 4.0 | 24 | 22 | 35 |

De minimale steek wordt voornamelijk overwogen voor het afleidingseffect. Als er een sterke conditie en een grote elektrodedruk worden gebruikt, kan de steek op de juiste manier worden verkleind. Bij gebruik van thermische expansiebewaking of een regelaar die de stroom van elk punt sequentieel kan wijzigen en bij gebruik van andere apparaten die het afleidingseffect effectief kunnen compenseren, kan de steek onbeperkt zijn.

Als de steek niet verbreed kan worden vanwege beperkingen in de grootte van het werkstuk en er geen controlemaatregelen zijn zoals hierboven vermeld, moet, om een consistente grootte van de smeltkern te garanderen, geschikte stroom worden gebruikt om eerst het eerste punt van elk werkstuk te lassen, vervolgens de stroom te verhogen en de aangrenzende punten te lassen.

De montagespeling moet zo klein mogelijk zijn omdat het vertrouwen op druk om de speling weg te werken een deel van de elektrodedruk verbruikt, waardoor de werkelijke lasdruk afneemt.

De ongelijkmatigheid van de speling zal ook schommelingen in de lasdruk veroorzaken, wat resulteert in aanzienlijke verschillen in de sterkte van elk laspunt. Een te grote speling veroorzaakt ook ernstige spatten.

De toelaatbare speling hangt af van de stijfheid en dikte van het werkstuk. Hoe groter de stijfheid en de dikte, hoe kleiner de toelaatbare speling, meestal tussen 0,1 ~ 2 mm. Overmatige speling van ringvormige werkstukken kan worden geëlimineerd door rollen.

De afschuifsterkte van een enkel laspunt hangt af van het oppervlak van de smeltkern op het grensvlak tussen de twee platen. Om de sterkte van de verbinding te garanderen, moeten naast de smeltdiameter ook de penetratiesnelheid en de indrukdiepte aan de eisen voldoen.

De penetratiesnelheid op elk van de twee platen moet afzonderlijk worden gemeten. De penetratiesnelheid moet tussen 20% en 80% liggen. De maximale penetratiesnelheid voor magnesiumlegering is slechts toegestaan tot 60%, terwijl het voor titaanlegeringen is toegestaan tot 90%. Bij het lassen van werkstukken met verschillende diktes mag de minimale inbranding op elk werkstuk 20% van de dikte van het dunste deel van de verbinding zijn.

De indruksnelheid mag niet groter zijn dan 15% van de plaatdikte. Als de verhouding tussen de diktes van de twee werkstukken groter is dan 2:1, of als er gelast wordt op moeilijk bereikbare plaatsen of aan één kant van het werkstuk met een vlakke elektrode, kan de indrukdiepte vergroot worden tot 20%~25%. Afbeelding 7 toont de grootte van de smeltkern op een slijpschijf met lage vergrotingsfactor.

d de diameter van de versmelting is; σ de dikte van het werkstuk is; h de versmeltingsdiepte is; c de diepte van de indrukking is.

De kracht van spot gelaste verbindingen onder trekbelasting loodrecht op het plaatoppervlak is de treksterkte.

Door spanningsconcentratie veroorzaakt door de scherpe hoeken die gevormd worden tussen de twee platen rond de fusiezoneDe werkelijke sterkte van de smeltzone kan afnemen, dus puntlasverbindingen worden over het algemeen niet op deze manier belast.

Meestal wordt de verhouding tussen treksterkte en afschuifsterkte gebruikt als indicator om de vervormbaarheid van de verbinding te beoordelen. Hoe groter de verhouding, hoe beter de vervormbaarheid van de verbinding.

De sterkte van een verbinding gevormd door meerdere lassen hangt ook af van de steek en de verdeling van de lassen. Als de steek klein is, kan de sterkte van de lasverbinding worden beïnvloed door afleiding, terwijl een grote steek het aantal lassen dat kan worden aangebracht zal beperken.

Daarom is het noodzakelijk om zowel de steek als het aantal lassen te overwegen om de maximale spanning van de verbinding te verkrijgen. Meerdere rijen lassen kunnen het beste in een verspringend patroon worden aangebracht in plaats van in een rechthoekig patroon.

Puntlassen, naadlassenof projectielassen wordt gebruikt, moet het oppervlak van het werkstuk voor het lassen worden gereinigd om een stabiele kwaliteit van de verbinding te garanderen.

Schoonmaken kan mechanisch of chemisch. Gebruikelijke mechanische reinigingsmethoden zijn zandstralen, gritstralen, polijsten, schuren met schuurpapier of staalborstels.

Verschillende metalen en legeringen vereisen verschillende reinigingsmethoden, die als volgt kunnen worden samengevat:

De vereisten voor oppervlaktereiniging voor aluminium en zijn legeringen zijn extreem streng omdat aluminium een sterke chemische affiniteit heeft voor zuurstof. Het oppervlak dat net gereinigd is zal snel oxideren en een oxidelaag vormen. Daarom is er een strikte tijdslimiet voor hoe lang het gereinigde oppervlak mag worden bewaard voor het lassen.

De oxidelaag op aluminiumlegeringen wordt voornamelijk met chemische methoden verwijderd. Na ontvetten en spoelen in een alkalische oplossing wordt het werkstuk gecorrodeerd in een fosforzuuroplossing. Om de groeisnelheid van de nieuwe film te vertragen en de poriën van de nieuwe film te vullen, wordt tijdens het corroderen een passiveringsbehandeling uitgevoerd.

De meest gebruikte passiveermiddelen zijn kaliumdichromaat en natriumdichromaat (zie tabel 3). Na de passiveerbehandeling zal bij het verwijderen van de oxidelaag geen overmatige corrosie van het werkstukoppervlak optreden.

Spoel het werkstuk na corrosie af en voer dan een heldermakende behandeling uit in een salpeterzuuroplossing. Spoel het na de behandeling nogmaals af en droog het werkstuk in een droogkamer bij een temperatuur van 5℃, of föhn het met hete lucht. Na deze reiniging kan het werkstuk 72 uur worden bewaard voordat het wordt gelast.

Mechanische methoden kunnen ook gebruikt worden om aluminiumlegeringen schoon te maken. Er kan bijvoorbeeld 0-00 nummer schuurpapier of elektrische/ventilator aangedreven draadborstels worden gebruikt. Om beschadiging van het werkstukoppervlak te voorkomen, mag de draaddiameter echter niet groter zijn dan 0,2 mm, de lengte niet korter dan 40 mm en de druk van de borstel op het werkstuk niet groter dan 5-20N. Bovendien moet er binnen 2-3 uur na het reinigen worden gelast.

Om een stabiele laskwaliteitVerschillende fabrieken in China gebruiken momenteel staalborstels om de binnenoppervlakken van overlappende werkstukken te reinigen na chemische reiniging.

Na het reinigen van aluminiumlegeringen moet de totale weerstand gemeten worden tussen de twee elektroden die twee werkstukken van aluminiumlegeringen vasthouden. Een speciaal apparaat vergelijkbaar met een puntlasmachine wordt hiervoor gebruikt.

Een van de elektroden is geïsoleerd van de elektrodeklem en de twee teststukken worden samengedrukt tussen de elektroden. De op deze manier verkregen R-waarde kan de kwaliteit van de oppervlaktereiniging het meest objectief weergeven.

Voor 2A12, 7A04 en 5A06 aluminiumlegeringen mag R niet hoger zijn dan 120uΩ en de R-waarde net na het reinigen is meestal 40-50uΩ. Voor aluminiumlegeringen met een beter geleidingsvermogen zoals 3A21, 5A02 en gesinterde aluminium materialenR mag niet hoger zijn dan 28-40uΩ.

Magnesiumlegeringen worden meestal chemisch gereinigd en vervolgens gepassiveerd in een chroomzuuroplossing.

Deze behandeling vormt een dunne en dichte oxidelaag op het oppervlak die stabiele elektrische eigenschappen bezit en 10 dagen of langer kan meegaan, met bijna geen verandering in de prestaties. Magnesiumlegeringen kunnen ook worden gereinigd met draadborstels.

Koperlegeringen kunnen behandeld worden met salpeterzuur en zoutzuur, geneutraliseerd worden en lasresten kunnen verwijderd worden.

Wanneer weerstandlassen roestvrij staal en legeringen voor hoge temperaturen is het cruciaal om het werkstukoppervlak zeer schoon te houden, omdat de aanwezigheid van olie, stof of verf de kans op verbrossing door zwavel kan vergroten, wat kan leiden tot defecten in de verbinding.

Reinigingsmethoden zijn polijsten, stralen, staalborstelen of chemische corrosie (zie Tabel 3). Voor bijzonder belangrijke onderdelen, elektrolytisch polijsten wordt soms gebruikt, hoewel deze methode complex is en een lage productiviteit heeft.

De oxidelaag op titanium legeringen kunnen verwijderd worden door diep etsen in een mengsel van zoutzuur, salpeterzuur en natriumfosfaat. Ook staalborstelen of gritstralen kan worden gebruikt.

Laag koolstofstaal en laag gelegeerd staal hebben een lagere weerstand tegen corrosie in de atmosfeer.

Daarom worden deze metalen tijdens transport, opslag en verwerking vaak beschermd met corrosiewerende oliën. Als het geoliede oppervlak niet vervuild is door vuil of andere slecht geleidende materialen in de werkplaats, kan de oliefilm er gemakkelijk uitgeperst worden onder druk van de elektrode zonder de kwaliteit van de verbinding aan te tasten.

Staalsoorten zijn warmgewalst zonder zuurbeits, warmgewalst met zuurbeits en oliecoating en koudgewalst. Bij het lassen van warmgewalst staal dat niet gebeitst is, moeten oxidelagen verwijderd worden met zandstralen, gritstralen of chemische corrosiemethoden.

Dit kan worden gedaan in zwavelzuur- en zoutzuuroplossingen of in een oplossing die voornamelijk bestaat uit fosforzuur maar thioureum bevat (zie tabel 3), wat olieresten effectief kan verwijderen en tegelijkertijd het oppervlak kan aantasten.

Tabel 3 De samenstelling van de oplossing gebruikt voor chemische corrosie.

| Metaal | Corrosieoplossing | Gemengde oplossing | Toegestane waarde |

| zacht staal | 1. H2S04 200 g, NaCl 10 g, buffer hexamethyleentetramine 1 g, temperatuur 50-60 ℃2. KHCl 200 g, hexamethyleentetramine 10 g, temperatuur 30-40 ℃/2 per liter water | Na0H of OH50-70g per liter water, temperatuur 605 ℃ | 00 |

| Constructiepot, laaggelegeerd staal | 1. H2S04 100 g per liter water, HC50 g, 10 g hexamethyleen K-tetramine, temperatuur 50-60 ℃ 2. H3PO4 65-98g per 0,8L water, Na3PO4 35-50g, emulgator OP25g, thioureum 5g | 50~70 g NaOH of OH per liter water bij een temperatuur van 0-25 ℃; 35 g NaNO per liter water bij een temperatuur van 50-60 ℃ | 00 |

| Roestvrij staal, superlegering | In 0,75 L water, H2S04110g, HCl130g, HNO3, 10 g, temperatuur 50-70 ℃ 2 | Su-oplossing met een massafractie van 10% bij een temperatuur van 20-15 ℃ | 000 |

| HC1416g,HNO370g,HF50g | |||

| Koperlegering | 1. HNO3 280 g, HCl 1,5 g, roet 1-2 g per liter water, temperatuur 15 * 25 ℃ 2. HNO3100 g H2SO4180 g HCl per liter water, temperatuur 15-25 ℃. 110~155g HPO per liter water | HNO3 per liter water | 00 |

| aluminiumlegering | K2Cr20, Na2Cr203: 1,5-0,8g, temperatuur 30-50 ℃, 0,3-0,5L water | 525 g, temperatuur 20-85 ℃ | 0~120 |

| Magnesiumlegering | Na0H300~600gNaN40~70gNaNo3150~250g, temperatuur 70~100 ℃ | 120~180 |

Stalen platen met coatings hebben over het algemeen geen speciale reiniging nodig voor het lassen, op een paar uitzonderingen na. Gegalvaniseerde stalen platen daarentegen moeten worden gereinigd met een staalborstel of chemische corrosie.

Stalen platen met een fosfaatcoating hebben zo'n hoge oppervlakteweerstand dat er geen lasstroom doorheen kan bij een lage elektrodedruk en er alleen met een hogere druk gelast kan worden.

Laag koolstofstaal heeft een w(C)-gehalte van minder dan 0,25%. De gematigde weerstand vereist relatief weinig vermogen van de lasmachine; het brede plastische temperatuurbereik maakt de vereiste plastische vervorming mogelijk zonder grote elektrodedruk; het lage koolstof- en sporenelementgehalte en de afwezigheid van oxiden met een hoog smeltpunt veroorzaken over het algemeen geen afgeschrikte microstructuren of insluitingen; het smalle kristallisatietemperatuurbereik, de lage sterkte bij hoge temperatuur en de kleine thermische uitzettingscoëfficiënt maken het gevoelig voor scheuren.

Dit type staal heeft goede lasbaarheiden de procesparameters zoals lasstroom, elektrodedruk en inschakeltijd hebben een groot instelbereik.

Tabel 4 toont de aanbevolen lasomstandigheden voor puntlassen van laag koolstofstaal door de Amerikaanse RWMA en kan als referentie dienen.

Door de extreem snelle afkoelsnelheid, harde en brosse martensietstructuur wordt onvermijdelijk geproduceerd bij het puntlassen van afgeschrikt staal, wat ook kan leiden tot scheuren onder hoge spanning.

Om de afgeschrikte structuur te elimineren en de prestaties van de verbinding te verbeteren, wordt meestal de dubbele-puls puntlasmethode gebruikt na het elektrode-naar-elektrode lassen en temperen.

Tabel 4 Lasomstandigheden voor puntlassen van laag koolstofstaal.

| Plaatdikte/mm | Elektrode | Minimale puntafstand/mm | Minimale overlap/mm | Optimale omstandigheden | Matige conditie | Algemene voorwaarden | ||||||||||||||||||

| Maximaal d/mm | Minimum D/mm | Elektrodedruk/kN | Lastijd/week | Lasstroom/kA | Klomp diameter/mm | Afschuifsterkte ± 14%/kN | Elektrodedruk/kN | Lastijd/week | Lasstroom/kA | Klomp diameter/mm | Afschuifsterkte ± 17%/kN | Elektrodedruk/kN | Lastijd/week | Lasstroom/kA | Klomp diameter/mm | Afschuifsterkte ± 20%/kN | ||||||||

| 0.4 | 3.2 | 10 | 8 | 10 | 1.15 | 5.2 | 4.0 | 1.8 | 0.75 | 8 | 4.5 | 3.6 | 1.6 | 0.40 | 17 | 3.5 | 3.3 | 1.25 | ||||||

| 0.5 | 4.8 | 10 | 9 | 11 | 1.35 | 5 | 6.0 | 4.3 | 2.4 | 0.90 | 9 | 5.0 | 4.0 | 2.1 | 0.45 | 20 | 4.0 | 3.6 | 1.75 | |||||

| 0.6 | 4.8 | 10 | 1.50 | 6.6 | 4.7 | 3.0 | 1.00 | 11 | 5.5 | 4.3 | 2.8 | 0.50 | 22 | 4.3 | 4.0 | 2.25 | ||||||||

| 0.8 | 4.8 | 10 | 12 | 11 | 1.90 | 7.8 | 5.3 | 4.4 | 1.25 | 13 | 6.5 | 4.8 | 4.0 | 0.60 | 25 | 5.0 | 4.6 | 3.55 | ||||||

| 1.0 | 6.4 | 13 | 18 | 12 | 2.25 | 8.8 | 5.8 | 6.1 | 1.50 | 7.2 | 5.4 | 5.4 | 0.75 | 30 | 5.6 | 5.3 | 5.3 | |||||||

| 1.2 | 6.4 | 13 | 20 | 14 | 2.70 | 10 | 9.8 | 6.2 | 7.8 | 1.75 | 19 | 7.7 | 5.8 | 6.8 | 0.85 | 33 | 6.1 | 5.5 | 6.5 | |||||

| 1.6 | 6.4 | 13 | 27 | 16 | 3.60 | 13 | 11.5 | 6.9 | 10.6 | 2.40 | 25 | 9.1 | 6.7 | 10.0 | 1.15 | 43 | 7.0 | 6.3 | 9.25 | |||||

| 1.8 | 8.0 | 16 | 31 | 17 | 4.10 | 15 | 12.5 | 7.4 | 13.0 | 2.75 | 28 | 9.7 | 7.1 | 11.8 | 1.30 | 48 | 7.5 | 6.7 | 11.00 | |||||

| 2.0 | 8.0 | 16 | 35 | 18 | 4.70 | 17 | 13.3 | 7.9 | 14.5 | 3.00 | 30 | 10.3 | 7.6 | 13.7 | 1.50 | 53 | 8.0 | 7.1 | 13.05 | |||||

| 2.3 | 8.0 | 16 | 20 | 5.80 | 20 | 15.0 | 8.6 | 18.5 | 3.70 | 37 | 11.3 | 8.4 | 17.7 | 1.80 | 64 | 8.6 | 7.9 | 16.85 | ||||||

| 3.2 | 9.5 | 16 | 50 | 22 | 8.20 | 27 | 17.4 | 10.3 | 31.0 | 5.00 | 50 | 12.9 | 9.9 | 28.5 | 2.60 | 88 | 10.0 | 9.4 | 26.60 | |||||

De eerste stroompuls van deze methode is de laspuls en de tweede is de temperen warmtebehandeling pols. Bij het gebruik van deze methode moeten twee punten worden opgemerkt:

Een voorbeeld van de procesparameters voor het puntlassen met twee pulsen voor afgeschrikt staal staat ter referentie in Tabel 5. Hoewel een lange lastijd (2-3 keer langer dan gebruikelijk) gebruikt kan worden bij het enkelpuls puntlassen om de afkoelsnelheid van de lasverbinding te verminderen, kan het nog steeds de vorming van de afgeschrikte microstructuur niet voorkomen.

Bij het openscheuren voor inspectie vertoont de las brosse breuken, zonder rond gat dat eruit getrokken kan worden, en de afschuifsterkte is veel lager dan die van een dubbele puls-puntlasverbinding. Daarom wordt puntlassen met één puls niet aanbevolen.

De belangrijkste problemen tijdens het lassen zijn

(1) Het oppervlak raakt gemakkelijk beschadigd, waardoor de oorspronkelijke functie van de coating verloren gaat.

(2) De elektrode hecht zich gemakkelijk aan de coating, wat de levensduur verkort.

(3) Vergeleken met laag koolstofstaal is het toepasbare bereik van lasprocesparameters smal en is het gemakkelijk om onvolledige inbranding of spatten te vormen; daarom is een nauwkeurige regeling van de procesparameters vereist.

(4) Het smeltpunt van het bekledingsmetaal is meestal lager dan dat van koolstofstaal met een laag koolstofgehalte. Bij verhitting vergroot het gesmolten bekledingsmetaal eerst het contactoppervlak tussen de twee platen, waardoor de stroomdichtheid afneemt. Daarom moet de lasstroom hoger zijn dan zonder coating.

(5) Om het gesmolten bekledingsmetaal van het verbindingsoppervlak te verdrijven, moet de elektrodedruk hoger zijn dan zonder bekleding.

Bij het lassen van stalen platen met een kunststofoppervlak van polyvinylchloride moet niet alleen de noodzakelijke verbindingssterkte worden gewaarborgd, maar mag ook het kunststofoppervlak niet worden beschadigd. Daarom moet enkelzijdig puntlassen worden toegepast en een kortere lastijd worden aangehouden.

(1) Puntlassen van verzinkte staalplaten

Gegalvaniseerde stalen platen worden grofweg onderverdeeld in gegalvaniseerde gegalvaniseerde stalen platen en thermisch verzinkte stalen platen, waarbij de eerstgenoemde een dunnere coating heeft dan de laatstgenoemde.

Voor spot verzinkt staal lassen platen worden 2 soorten elektrode-legeringen aanbevolen. Als er hoge eisen worden gesteld aan het uiterlijk van de lasverbindingen, kan 1 type legering worden gebruikt. Een taps toelopende elektrodevorm met een kegelhoek van 120°~140° wordt aanbevolen. Bij gebruik van een lastang wordt een bolvormige elektrode met een halve eindradius van 25-50 mm aanbevolen.

Om de levensduur van elektroden te verlengen, kan ook een composietelektrode met een wolfraam elektrodekop worden gebruikt. Een elektrodebehuizing gemaakt van 2 soorten elektrode-legeringen kan de warmteafvoer van de wolfraam elektrodekop verbeteren.

Tabel 6 toont de lascondities voor puntlassen verzinkt staal lassen platen aanbevolen door de derde commissie van de Japan Welding Society.

Tijdens het puntlassen van gegalvaniseerde staalplaten moeten doeltreffende ventilatievoorzieningen worden gebruikt omdat ZnO-stof schadelijk is voor de menselijke gezondheid.

(2) Puntlassen van met aluminium beklede stalen platen

Met aluminium beklede staalplaten zijn onderverdeeld in twee types. Het eerste type is voornamelijk hittebestendig met een oppervlak dat bedekt is met een 20-25um dikke laag Al-Si legering (met een Si gehalte variërend van 6% tot 8,5%), die temperaturen tot 640°C kan weerstaan. Het tweede type is vooral corrosiebestendig, met een laagdikte van zuiver aluminium die 2-3 keer zo dik is als die van het eerste type. Bij het puntlassen van beide soorten met aluminium beklede staalplaten kan een goede sterkte worden verkregen.

Tabel 5 25CrMnSiA、30CrMnSiDe lasomstandigheden voor dubbelpuls puntlassen van staal.

| Plaatdikte | Diameter elektrode sector/mm | Elektrodedruk/kN | Lastijd/week | Lasstroom/kA | Interval/week | Temperen tijd/week | Temperende stroom/kA |

| mm | |||||||

| 1.0 | 5~5.5 | 1~1.8 | 22-32 | 5-6.5 | 25-30 | 60-70 | 2.5~4.5 |

| 15 | 6~6.5 | 1.8~2.5 | 24-35 | 6-72 | 25-30 | 60-80 | 3-5 |

| 2.0 | 6.5-7 | 2-2.8 | 25-37 | 6.5~8 | 25-30 | 60-85 | 3.5-6 |

| 2.5 | 7~7.5 | 2.2~3.2 | 30-40 | 7~9 | 30~35 | 65-90 | 4-7 |

Door de goede elektrische en thermische geleidbaarheid van de coating is een grotere lasstroom nodig voor het lassen. Er moeten bolvormige elektroden van een harde koperlegering worden gebruikt.

Tabel 7 toont de lasomstandigheden voor het puntlassen van aluminium beklede staalplaat type 1. Voor type 2 moet een grotere stroom en een lagere elektrodedruk worden gebruikt vanwege de dikkere coating.

(3) Puntlassen van staal met loodcoating. Met lood beklede staalplaat is een koolstofarme staalplaat bekleed met een Pb-Sn legering bestaande uit 75% w (Pb) en 25% w (Sn). Dit materiaal is relatief duur en wordt minder vaak gebruikt. Puntlassen van met lood beklede staalplaten is minder gebruikelijk en de gebruikte procesparameters zijn vergelijkbaar met die van gegalvaniseerde staalplaten.

Roestvrij staal wordt over het algemeen onderverdeeld in drie soorten: austenitisch roestvrij staal, ferritisch roestvrij staal, en martensitisch roestvrij staal. Door de hoge weerstand en slechte thermische geleidbaarheid van roestvast staal, vergeleken met staal met een laag koolstofgehalte, kunnen kleinere lasstromen en kortere lastijden worden gebruikt.

Deze materialen hebben een hoge temperatuursterkte en vereisen een hogere elektrodedruk om defecten zoals krimpgaten en scheuren te voorkomen. Roestvast staal is thermisch gevoelig en vereist gewoonlijk korte lastijden, sterke interne en externe waterkoeling en nauwkeurige regeling van de opwarmtijd en lasstroom om korrelgroei in de warmte-beïnvloede zone te voorkomen en interkristallijne corrosie.

Voor spot lassen van roestvrij staalHet wordt aanbevolen om klasse 2 of klasse 3 elektrode legeringen te gebruiken om te voldoen aan de eisen van hoge elektrode druk. Tabel 8 toont de lasomstandigheden voor het puntlassen van roestvast staal.

Martensitisch roestvrij staal heeft de neiging om af te koelen tijdens het puntlassen, waardoor een langere lastijd nodig is. Om afgeschrikte structuren te elimineren, is het het beste om na het lassen te temperen. Puntlassen met dubbele puls wordt over het algemeen niet extern gekoeld om scheurvorming door afschrikken te voorkomen.

Hogetemperatuurlegeringen zijn onderverdeeld in legeringen op ijzerbasis en legeringen op nikkelbasis, met een hogere weerstand en hogere temperatuursterkte dan roestvast staal, waarvoor kleinere lasstromen en een grotere elektrodruk nodig zijn. Om defecten zoals scheuren en whiskers tijdens het puntlassen van hogetemperatuurlegeringen te verminderen, moet oververhitting op het laspunt zoveel mogelijk worden vermeden.

Klasse 3 elektrode legeringen worden aanbevolen voor het verminderen van elektrode vervorming en verbruik. Tabel 9 toont de aanbevolen lasomstandigheden voor puntlassen van hoge-temperatuurlegeringen.

Bij het puntlassen van dikkere platen (2 mm of meer) is het het beste om na de laspuls een langzame koelpuls en smeeddruk toe te passen om krimpgaten en scheuren te voorkomen. Er moeten ook bolvormige elektroden worden gebruikt om het samendrukken van de smeltkern en de warmteafvoer te vergemakkelijken.

Tabel 6 Lasomstandigheden voor puntlassen van gegalvaniseerde staalplaat.

| Type plateren | Elektrolytisch verzinken | THERMISCH VERZINKEN | |||||

| Plateerdikte/μm | 2~3 | 2-3 | 2-3 | 10~15 | 15-20 | 20-25 | |

| Lasomstandigheden | Niveau | Plaatdikte/mm | |||||

| 0.8 | 12 | 1.6 | 0.8 | 1.2 | 1.6 | ||

| Elektrodedruk/AN | A | 2.7 | 3.3 | 45 | 27 | 3.7 | 45 |

| B | 2.0 | 2.5 | 32 | 17 | 2.5 | 3.5 | |

| Lastijd/week | A | 8 | 10 | 12 | 8 | 10 | 12 |

| B | 10 | 12 | 15 | 10 | 12 | 15 | |

| Stroom/kA | A | 10.0 | 11.5 | 14.5 | 10.0 | 12.5 | 15.0 |

| B | 8.5 | 10.5 | 12.0 | 9.9 | 11.0 | 12.0 | |

| Afschuifsterkte/kN | A | 4.6 | 67 | 115 | 5.0 | 9.0 | 13 |

| B | 4.4 | 6.5 | 10.5 | 4.8 | 8.7 | 12 | |

Tabel 7 Lasomstandigheden voor puntlassen van hittebestendig gealuminiseerd plaatstaal.

| Plaatdikte/mm | Elektrode bolstraal/mm | Elektrodedruk/kN | Lastijd/week | Lasstroom/kA | Afschuifsterkte/kN |

| 0.6 | 25 | 1.8 | 9 | 8.7 | 1.9 |

| 0.8 | 25 | 2.0 | 10 | 9.5 | 2.5 |

| 1.0 | 50 | 2.5 | 11 | 10.5 | 4.2 |

| 1.2 | 50 | 3.2 | 12 | 12.0 | 6.0 |

| 1.4 | 50 | 4.0 | 14 | 13.0 | 8.0 |

| 2.0 | 50 | 5.5 | 18 | 14.0 | 13.0 |

Tabel 8Lasomstandigheden voor puntlassen van roestvast staal.

| Plaatdikte/mm | Diameter uiteinde elektrode/mm | Elektrodedruk/kN | Lastijd/week | Lasstroom/A |

| 0.3 | 3.0 | 0.8-1.2 | 2-3 | 3-4 |

| 0.5 | 4.0 | 1.5-2.0 | 3-4 | 3.5-4.5 |

| 0.8 | 5.0 | 2.4-3.6 | 5-7 | 5-6.5 |

| 1.0 | 5.0 | 3.6-4.2 | 6-8 | 5.8-6.5 |

| 1.2 | 6.0 | 4.0~4.5 | 7-9 | 6.0-7.0 |

| 1.5 | 5.5~6.5 | 5.0-5.6 | 9-12 | 6.5~8.0 |

| 2.0 | 9.0 | 7.5~85 | 11-13 | 8-10 |

| 2.5 | 7.5-8.0 | 8.5-10 | 12-16 | 8-11 |

| 3.0 | 9-10 | 10-12 | 13-17 | 11~13 |

Tabel 9 Lasvoorwaarden voor hoge temperatuur legeringen GH44 en GH33.

| Plaatdikte/mm | Diameter uiteinde elektrode/mm | Elektrodedruk/kN | Lastijd/week | Lasstroom/kA |

| 0.3 | 3.0 | 4-5 | 7-10 | 5-6 |

| 0.5 | 4.0 | 5-6 | 9-12 | 4.5-5.5 |

| 0.8 | 5.0 | 6.5~8 | 11-17 | 5-6 |

| 1.0 | 5.0 | 8-10 | 16~20 | 6~6.5 |

| 12 | 6.0 | 10-12 | 19-24 | 6.2-6.8 |

| 1.5 | 5.5~6.5 | 12.5-15 | 22~31 | 6.5-7 |

| 20 | 7.0 | 15.5-17.5 | 29-38 | 7-7.5 |

| 2.5 | 7.5-8 | 18.5-19.5 | 39-48 | 7.5-82 |

| 3.0 | 9-10 | 20-21.5 | 50-65 | 8-8.8 |

Aluminiumlegeringen worden veel gebruikt en kunnen worden onderverdeeld in twee categorieën: koudversterkte versterkte en warmtebehandelde versterkte. De lasbaarheid van aluminium Het puntlassen van legeringen is slecht, vooral voor warmtebehandelde versterkte aluminiumlegeringen. De redenen en de te nemen procesmaatregelen zijn als volgt:

(1) Door de hoge elektrische geleidbaarheid en thermische geleidbaarheid van aluminiumlegeringen moet een grotere stroom en een kortere tijd worden gebruikt om voldoende warmte te produceren om een smeltbad te vormen en tegelijkertijd oververhitting van het oppervlak te verminderen, te voorkomen dat elektroden aan elkaar kleven en dat koperionen van de elektrode naar de bekledingslaag van zuiver aluminium diffunderen en de corrosieweerstand van de verbinding te verminderen.

(2) Vanwege het smalle bereik van de plasticiteitstemperatuur en de grote lineaire uitzettingscoëfficiënt moet een grotere elektrodedruk en goede elektrodevervolgprestaties worden gebruikt om scheuren door overmatige interne trekspanning te voorkomen wanneer de gesmolten pool stolt.

Voor aluminiumlegeringen met een grote neiging tot barsten, zoals 5A06, 2A12, LC4, enz. moet de smeeddruk worden verhoogd om voldoende plastische vervorming van het smeltbad tijdens het stollen te garanderen, trekspanning te verminderen en te voorkomen dat er barsten ontstaan.

Als de buigelektrode niet bestand is tegen een grote bovendruk van het smeedstuk, kunnen scheuren ook worden voorkomen door na de laspuls een langzame koelpuls toe te voegen. Beide methoden kunnen worden gebruikt voor dikke aluminiumlegeringen.

(3) Het oppervlak van aluminiumlegeringen heeft de neiging om oxidehuid te vormen, dus het moet voor het lassen goed gereinigd worden; anders kan het gemakkelijk spatten en een slechte vorming van het smeltbad veroorzaken (wanneer het opengescheurd wordt voor inspectie, is de vorm van het smeltbad onregelmatig en zijn de lasnaad en het gat niet rond), waardoor de sterkte van de las verminderd wordt. Ongelijkmatig reinigen veroorzaakt een onstabiele sterkte van de las.

Op basis van de bovenstaande redenen, de lasmachine voor puntlassen van aluminium legeringen moeten de volgende eigenschappen hebben:

1) Het vermogen om in korte tijd een grote stroomsterkte te leveren;

2) De stroomgolfvorm moet langzaam stijgen en dalen;

3) Nauwkeurige regeling van procesparameters zonder beïnvloed te worden door schommelingen in de netspanning;

4) Mogelijkheid om getrapte en zadelvormige elektrodruk te leveren;

5) Kleine traagheid en wrijvingskracht van het bovenstuk van de machine, goede prestaties bij de elektrodeopvolging.

De momenteel gebruikte 300~1000kVA gelijkstroomimpuls-, driefasige laagfrequent- en secundaire gelijkrichtingslasmachines (waarvan sommige tot 1000kVA kunnen bereiken) hebben allemaal bovenstaande kenmerken.

Eenfasige wisselstroomlasmachines hebben deze eigenschappen niet en zijn alleen geschikt voor puntlassen van onbeduidende werkstukken, waarbij het vermogen van de lasmachine over het algemeen niet hoger is dan 400KVA.

De elektrode voor puntlassen van aluminium legering moet een klasse 1 elektrodelegering met een bolvormig uiteinde worden gebruikt om het samendrukken en stollen van de gesmolten kern en de warmteafvoer te vergemakkelijken.

Door de hoge stroomdichtheid en de aanwezigheid van een oxidelaag kan de elektrode gemakkelijk vastplakken wanneer er met een spot wordt gewerkt. aluminiumlegering lassen. Elektrodeverkleving heeft niet alleen invloed op de kwaliteit van het uiterlijk, maar vermindert ook de sterkte van de verbinding door verminderde stroomsterkte. Daarom moeten elektroden regelmatig worden geslepen.

Het aantal lassen dat kan worden gemaakt na elke slijping van de elektrode hangt af van factoren zoals de lasomstandigheden, het soort metaal dat wordt gelast, de reinigingsconditie, of er sprake is van modulatie van de stroomgolfvorm, elektrodemateriaalen koeltoestand.

Gewoonlijk is puntlassen van puur aluminium 5 tot 80 punten, terwijl puntlassen van 5A06 en 2A12 25 tot 30 punten is.

Roestvast aluminium 3A21 heeft een lage sterkte, een goede vervormbaarheid en een goede lasbaarheid zonder barsten. Meestal wordt een vaste en onveranderlijke elektrodruk gebruikt.

Hard aluminium (zoals 2A11, 2A12), ultrahard aluminium (zoals 7A04) hebben een hoge sterkte en een slechte vervormbaarheid en zijn gevoelig voor barsten. De druk van de getrapte curve moet worden gebruikt.

Voor dunne onderdelen kan een grote lasdruk of dubbele pulsverwarming met langzame afkoeling echter ook scheurvorming voorkomen.

Bij het gebruik van trapsgewijze druk is het belangrijk om een wachttijd te hebben tussen het moment van uitschakelen en de smeeddruk, meestal van 0 tot 2 weken. Als de smeeddruk te vroeg wordt toegepast (vóór het uitschakelen van de stroom), zal dit de lasdruk verhogen, de verwarming beïnvloeden en de sterkte van de las verminderen en schommelen. Als de smeeddruk te laat wordt toegepast, zijn er scheuren ontstaan wanneer de gesmolten kern afkoelt en kristalliseert, en is het toevoegen van smeeddruk niet effectief.

Soms is het nodig om smeeddruk toe te passen voordat de stroom wordt uitgeschakeld omdat de elektromagnetische gasklep een vertraging in actie heeft of het gastraject niet soepel is, wat resulteert in een langzame toename van de smeeddruk, die niet genoeg is om scheuren te voorkomen als deze niet van tevoren wordt toegepast.

De lascondities voor puntlassen van aluminiumlegering op gelijkstroom pulslassen machines staan in Tabel 12-11 en 12-12. Bij gebruik van een driefasige secundaire gelijkrichtingslasmachine kan verwezen worden naar Tabel 10 en 11, maar de lastijd moet passend verlengd worden en de lasstroom moet verlaagd worden.

Tabel 10 Lasomstandigheden voor puntlassen lassen van aluminium legering 3A21, 5A03 en 5A05.

| Plaatdikte/mm | Elektrode bolstraal/mm | Elektrodedruk/kN | Lastijd/week | Lasstroom/kA | Smeeddruk/kN |

| 0.8 | 75 | 2.0~2.5 | 2 | 25-28 | – |

| 1.0 | 100 | 2.5-3.6 | 2 | 29-32 | – |

| 1.5 | 150 | 3.5-4.0 | 3 | 35~40 | – |

| 2.0 | 200 | 4.5-5.0 | 5 | 45~50 | – |

| 2.5 | 200 | 6.0~6.5 | 5-7 | 49-55 | – |

| 3.0 | 200 | 8 | 6-9 | 57-60 | 22 |

Tabel 11 Lasomstandigheden voor puntlassen van aluminiumlegering 2A12CZ en LC4CS.

| Plaatdikte/mm | Elektrode bolstraal/mm | Elektrodedruk/AN | Lastijd/week | Lasstroom/kA | Smeeddruk/AN | Uitschakeltijd smeedvertraging/week |

| 0.5 | 75 | 23~3.1 | 1 | 19-26 | 3.0-3.2 | 0.5 |

| 0.8 | 100 | 3.1~3.5 | 2 | 26~36 | 5.0-8.0 | 0.5 |

| 1.0 | 100 | 3.6~4.0 | 2 | 29-36 | 8.0-9.0 | 0.5 |

| 1.3 | 100 | 4.0~4.2 | 2 | 40~46 | 10-10.5 | 1 |

| 1.6 | 150 | 5.0~5.9 | 3 | 41-54 | 13.514 | 1 |

| 18 | 200 | 6.8~7.3 | 3 | 45~50 | 15~16 | 1 |

| 2.0 | 200 | 7.0~9.0 | 5 | 50~55 | 19~19.5 | 1 |

| 2.3 | 200 | 8.0~1.0 | 5 | 70-75 | 23~24 | 1 |

| 2.5 | 200 | 8.0~11 | 7 | 80-85 | 25~26 | 1 |

| 3.0 | 200 | 11~12 | 8 | 90~94 | 30~32 | 2 |

Vergeleken met aluminiumlegeringen hebben koperlegeringen een iets hogere weerstand en een slechtere warmtegeleiding, dus puntlassen is niet bijzonder moeilijk.

Koperlegeringen met een dikte van minder dan 1,5 mm, met name koperlegeringen met een laag geleidingsvermogen, worden het meest gebruikt in de productie. Zuiver koper heeft een extreem hoog elektrisch geleidingsvermogen en puntlassen is moeilijker.

Meestal worden vulringen toegevoegd tussen de elektrode en het werkstuk, of wordt een samengestelde elektrode met wolfraam ingebed in de kop van de elektrode gebruikt om de warmteafvoer naar de elektrode te verminderen. De diameter van de wolfraamstaaf is meestal 3~4 mm.

Wanneer koper lassen en messing en brons met een hoge geleidbaarheid, worden over het algemeen elektroden van wolfraamlegeringen van klasse 1 gebruikt. Bij het lassen van messing, brons en koper-nikkellegeringen met een laag geleidingsvermogen worden elektrode-legeringen van klasse 2 gebruikt. Koperlegeringen kunnen ook worden gelast met een samengestelde elektrode met wolfraam.

Omdat wolfraam een slecht warmtegeleidingsvermogen heeft, kunnen veel kleinere lasstromen worden gebruikt voor puntlassen op veel gebruikte lasmachines met een gemiddeld vermogen. De wolfraamelektrode is echter geneigd aan het werkstuk te kleven, waardoor het uiterlijk van het werkstuk wordt aangetast. Tabellen 12 en 13 tonen de lasomstandigheden voor puntlassen. lassen van messing.

Koper en koperlegeringen met een hoog geleidingsvermogen worden zelden gepuntlast vanwege de sterke elektrodeadhesie. Zelfs met samengestelde elektroden kunnen alleen dunne koperplaten puntgelast worden.

Titaanlegeringen hebben een hoge specifieke sterkte, een sterke corrosiebestendigheid en een goede thermische sterkte, en worden daarom veel gebruikt in de ruimtevaart en de chemische industrie.

De lasbaarheid van titaanlegeringen is vergelijkbaar met die van roestvast staal en de procesparameters zijn ongeveer hetzelfde. Over het algemeen is er geen speciale reiniging nodig voor het lassen en kan er zuur gebeitst worden als er een oxidelaag aanwezig is.

Titaanlegeringen hebben een sterke thermische gevoeligheid en zelfs onder sterke omstandigheden zullen de korrels aanzienlijk groeien. De laspenetratie kan 90% bereiken, maar het heeft geen significant effect op de kwaliteit. De lassen voorwaarden kunnen verwijzen naar tabel 14.

Vanwege de hoge temperatuursterkte van titaanlegeringen worden voor elektroden het beste klasse 2 elektrode-legeringen met een bolvormig uiteinde gebruikt.

In vergelijking met zuiver puntlassen heeft hechtend puntlassen de volgende voordelen:

1) Verbeterde structurele sterkte. De statische afschuifsterkte is meer dan twee keer zo groot als bij puntlassen, en zijn vermoeiingssterkte is 3 tot 5 keer hoger dan bij puntlassen.

2) Goede afdichtingsprestaties. Het kan metaalcorrosie voorkomen die wordt veroorzaakt door achterblijvend zuur in de overlapverbindingen tijdens het anodiseren na het lassen.

Lijmpuntlassen heeft echter hogere kosten, een langere uithardingstijd voor de lijm en een hoger energieverbruik dan puur puntlassen.

Er zijn voornamelijk drie methoden voor puntlassen:

1) Breng lijm aan voor het puntlassen.

2) Puntlas eerst en injecteer dan lijm. Bij de injectiemethode wordt de lijm met een lijmpistool in de overlapnaad gespoten.

3)Breng een laag stevige lijmfilm aan tussen de twee werkstukken, zodat de overlapbreedte overeenkomt. Prik een gat iets groter dan de lasmaat in de lijmlaag op de plaats waar puntlassen nodig is en puntlas vervolgens op de plaats met het gat in de lijmlaag.

De eerste methode vereist een langere actieve periode voor de lijm en strenge eisen voor de temperatuur, vochtigheid en wachttijd na het aanbrengen van de lijm op de werkplek. Wanneer de viscositeit van de lijm in zekere mate toeneemt, zal dit het lassen beïnvloeden omdat de elektrodedruk de lijm niet kan uitpersen.

Het is niet geschikt om een harde puls met een sterke stroomstijging te gebruiken in een condensatoropslaglasmachine voor het zelfklevend puntlassen na het aanbrengen van de lijm. Omdat te harde pulsen vaak niet alle lijm van het verbindingsoppervlak kunnen verwijderen en de achterblijvende lijm in de verbinding defecten zoals losheid, poriën en scheuren kan veroorzaken.

Te zachte stroompulsen worden ook niet aanbevolen omdat ze een snelle afname van de viscositeit van de lijm veroorzaken, wat leidt tot vloeien en loslaten van de lijm. De stroomgolfvorm van de DC-puls puntlasmachine heeft een langzame stijging en daling, wat geschikt is voor hechtend puntlassen. Bij AC-puntlassen wordt een amplitudemodulatiegolfvorm aanbevolen.

Bij puntlassen na het aanbrengen van de lijm zal de geëxtrudeerde lijm de elektrode vervuilen, wat de werking en de productkwaliteit beïnvloedt. Bovendien moet de vervorming na het lassen worden gecorrigeerd voordat de lijm is uitgehard, wat de productie bemoeilijkt.

De tweede methode vereist dat de lijm een goede vloeibaarheid heeft om het vullen van de overlapverbinding te vergemakkelijken. Een te hoge vloeibaarheid wordt echter ook afgeraden omdat dit lijmverlies kan veroorzaken. Bij het injecteren van de lijm moet het werkstuk onder een hoek van 15° tot 45° worden gekanteld om te zorgen dat de lijm gemakkelijker in de lasnaad kan dringen zonder op andere oppervlakken te vloeien.

Het nadeel van eerst puntlassen en dan lijm injecteren is dat de breedte van de overlapverbinding beperkt is. Als de breedte meer dan 40 mm is, maakt het ongelijke oppervlak van de overlapnaad na het puntlassen het moeilijk voor de lijm om de hele overlapnaad te penetreren en een volledige verbinding te vormen, wat resulteert in lijmdefecten.

Eerst puntlassen en dan lijm inspuiten is eenvoudig en gemakkelijk om de kwaliteit te garanderen, en overtollige lijm kan gemakkelijk worden verwijderd.

Daarom wordt deze methode veel gebruikt in de binnenlandse productie. Gemodificeerde epoxylijmen worden over het algemeen gebruikt voor puntlassen. Lijmsoorten om eerst te puntlassen en dan lijm in te spuiten zijn 425-1, 425-2, TF-3 en SY201.

Puntlassen wordt veel gebruikt bij de productie van vliegtuigen. Voor de verbinding tussen de huid en de langsliggers van het in China geproduceerde "Yun-7" vliegtuig is deze technologie bijvoorbeeld op grote schaal toegepast.

Tabel 12 De lasomstandigheden voor puntlassen van messing.

| Plaatdikte/mm | Elektrodedruk/AN | Golfvormmodulatie/cyclus | Lastijd/week | Lasstroom/kA | Afschuifsterkte/kN | |

| 0.8+0.8 | 3 | 3 | 6 | 23 | 15 | |

| +1.6 | 3 | 3 | 6 | 23 | – | |

| +23 | 3 | 3 | 8 | 22 | – | |

| +3.2 | 3 | 3 | 10 | 22 | – | |

| 1.2+1.2 | 4 | 3 | 8 | 23 | 2.3 | |

| 1.6+1.6 | 4 | 3 | 10 | 25 | 2.9 | |

| +2.3 | 4.5 | 3 | 10 | 26 | – | |

| +3.2 | 4.5 | 3 | 10 | 26 | – | |

| 2.3+2.3 | 5 | 3 | 14 | 26 | 5.3 | |

| +3.2 | 6 | 3 | 14 | 31 | – | |

| 3.2+3.2 | 10 | 3 | 16 | 43 | 8.5 | |

Tabel 13 De lascondities voor puntlassen van messing met samengestelde elektroden.

| Plaatdikte/mm | Elektrodedruk/kN | Lastijd/week | Lasstroom/kA | Schuifweerstand/kN |

| 0.4 | 0.6 | 5 | 8 | 1 |

| 0.6 | 0.8 | 6 | 9 | 1.2 |

| 0.8 | 1.0 | 8 | 9.5 | 2 |

| 1.0 | 12 | 11 | 10 | 3 |

Tabel 14 De lascondities voor puntlassen van titaanlegering [Ti-6Al-4V (α+β)].

| Plaatdikte/mm | Elektrodedruk/kN | Lastijd/week | Lasstroom/kA | Sterkte soldeerverbinding/kN | |

| treksterkte | Afschuifsterkte | ||||

| 0.9 | 2.7 | 55 | 2.7 | 7.8 | |

| 1.5 | 6.8 | 10 | 10.5 | 4.5 | 22 |

| 18 | 7.5 | 12 | 11.5 | 84 | 28 |

| 23 | 11.0 | 16 | 12.5 | 9S | 38 |