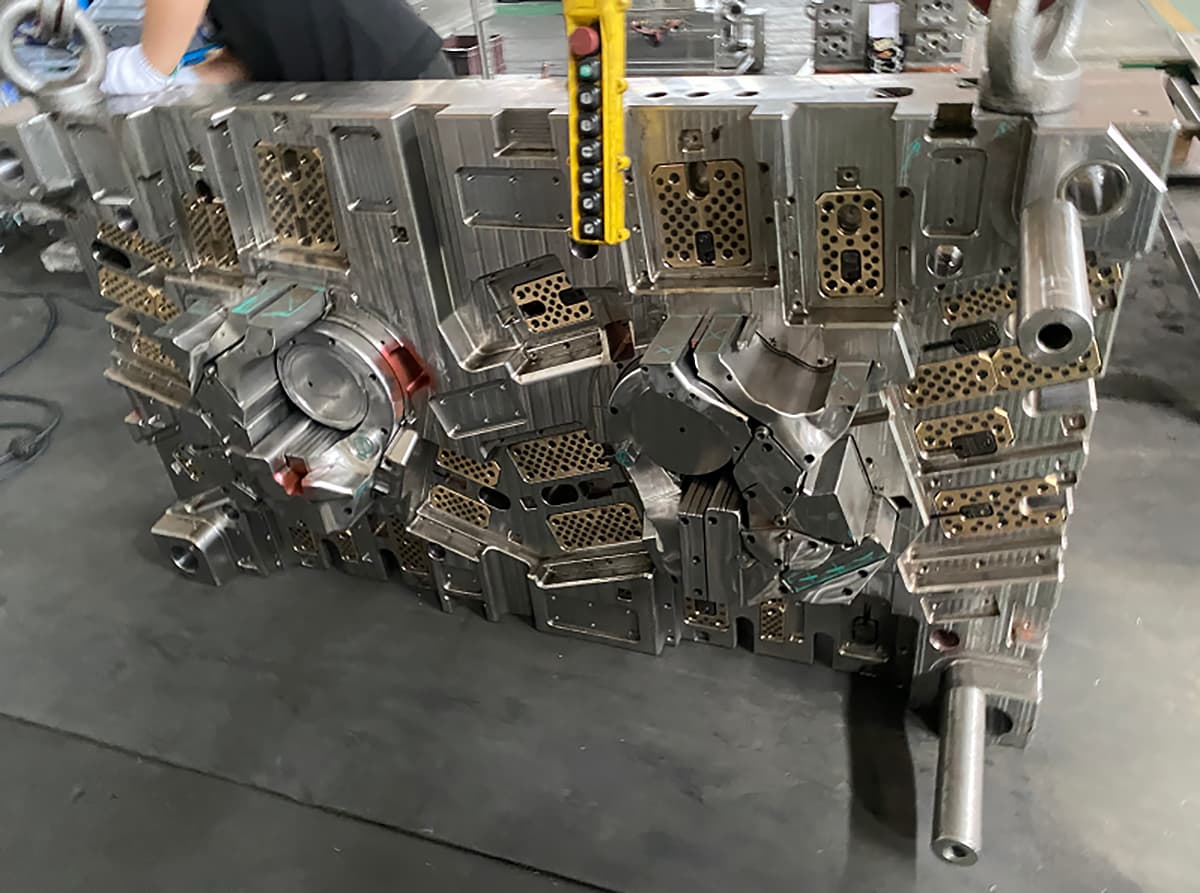

De matrijs is een cruciaal onderdeel in de industriële productie en dient als basis voor de matrijsindustrie. Internationaal wordt de matrijs erkend als een belangrijk element in de metaalverwerking en wordt hij beschouwd als een symbool van de economische en technologische vooruitgang van een land. Het belang van de ontwikkeling van de matrijsindustrie wordt wereldwijd erkend. Sommige uitdagingen [...]

De matrijs is een cruciaal onderdeel in de industriële productie en dient als basis voor de matrijsindustrie.

Internationaal wordt de matrijs erkend als een belangrijk element in de metaalverwerking en wordt hij beschouwd als een symbool van de economische en technologische vooruitgang van een land.

Het belang van de ontwikkeling van de schimmelindustrie wordt wereldwijd erkend.

Er zijn echter nog steeds uitdagingen in de matrijzenindustrie, zoals een tekort aan geschoolde vakmensen, verouderde technologie, lange productiecycli, ondermaatse kwaliteit, hoge kosten en een beperkte levensduur van matrijzen.

Gerelateerde lectuur: Hoe verbeter je de schimmelkwaliteit?

Volgens statistieken en analyses van relevante partijen zijn de selectie van materialen en de warmtebehandeling van matrijzen verantwoordelijk voor 50% van de factoren die bijdragen tot het falen van matrijzen. Dit benadrukt het belang van de juiste materiaalselectie en warmtebehandeling om de levensduur en effectiviteit van matrijzen te garanderen.

Volgens de 11e uitgave van het China Die Information report in 2001 vergelijkt tabel 1 de levensduur van matrijzen in China en in het buitenland.

Ondanks 20 jaar vooruitgang is het algemene niveau van mallen in China relatief onveranderd gebleven vergeleken met dat van het buitenland.

Er is echter nog steeds een grote kloof tussen China en het buitenland als het gaat om de productie van grote, precieze, complexe en duurzame mallen.

Tabel 1 Vergelijking van het sterven in binnen- en buitenland

| Type schimmel | Vormdelen, materialen en afmetingen | Vormmateriaal | Totale levensduur van matrijs (stanstijden, onderdelen) | |

| Geavanceerde wereldstandaard | Binnenlands niveau | |||

| Blindmatrijs | Messing, laag koolstofgehalte staalplaat; Vlakke blanking delen; Materiaaldikte ≤ 1mm, grootte 40mm × 40mm, φ 45mm | Carbon gereedschapsstaal T8, T10 voor concave en convexe matrijs | 4 miljoen~7 miljoen | <1 miljoen |

| Gelegeerd gereedschapsstaal G12, G12MoV | 8 miljoen tot 10 miljoen | 3 miljoen~5 miljoen | ||

| Gebruik gecementeerd carbide YG15, YG20 | 600 miljoen tot 3 miljard | <50 miljoen | ||

| Plaat van siliciumstaal voor motorrotor en stator, materiaaldikte ≤ 0,5mm, grootte < 200mm | Harde legering (meerdere stations continu afrondmatrijs) | VS Linina: 300 miljoen | 38 miljoen~50 miljoen | |

| Kuroda Seiko: 270 miljoen | ||||

| Statomat, Zwitserland: 80 miljoen | ||||

| Stellrem, Verenigd Koninkrijk: 100 miljoen | ||||

| Fijne blanking die | Zacht staal met wC ≤ 0.2%; Trekstang, nok, grondplaat en andere fijne blanking delen met materiaaldikte minder dan 3mm of 3-6mm | Gelegeerd gereedschapsstaal: Cr12MoV | 500000~1000000 | <150000 |

| Gelegeerd gereedschapsstaal: Cr12MoVSnel gereedschap staal: W6Mo5G4V2 | 300000~600000 | 100000~120000 | ||

| Matrijs voor spuitgieten | Onderdelen van aluminiumlegering | Cr-Ni-staal, 3Cr2W8 | > 450000 | <200000 |

| Matrijs smeden | Staal, krukas | Cr Ni-staal, 5CrNiMo | 14000~20000 | 5000~7000 |

| Spuitgietmatrijs | ABS, medium | gelegeerd gereedschapsstaal | > 500000 | 200000~300000 |

| Polyethyleen, medium | gelegeerd gereedschapsstaal | > 2 miljoen | 500 duizend | |

Materialen vormen de basis, maar de basis kan instabiel zijn. Het gereedschap en Matrijzenstaal (GB/T 1299-2014) somt de specifieke componenten op van koudwerkmatrijzenstaal, warmwerkmatrijzenstaal en plastic matrijzenstaal en stelt strenge eisen aan onzuiverheden en inhoud.

De kwaliteit van in de handel verkrijgbaar matrijzenstaal blijft echter een bron van onenigheid tussen kopers en verkopers. Om deze geschillen te vermijden, is het aan te raden om te kopen bij gerenommeerde bronnen in plaats van je te laten verleiden door goedkope prijzen.

Het is ook belangrijk om prioriteit te geven aan poederstaal, spuitstaal en hoogwaardig staal met een hoge zuiverheid. Let bij het kiezen van 3Cr2W8V staal voor heetwerkmatrijzen op het volgende koolstofgehalte.

Geavanceerde buitenlandse normen schrijven wc=0.25%~0.35% voor, terwijl de Chinese standaard wc=0.30%~0.40% is. Dit staal volgt de 3X2B8 Ø staalstandaard van de voormalige Sovjet-Unie.

De Russische norm TOCT 5950-2000 is herzien naar wC=0,27%~0,33%, terwijl de Chinese norm ongewijzigd blijft. In de praktijk is bewezen dat een hoog koolstofgehalte in 3Cr2W8V staal schadelijk is en bijdraagt aan vroegtijdig falen.

Als warmwerkstaal met een gemiddelde koolstoflegering langzaam wordt afgekoeld na het smeden of als de matrijsdoorsnede groot is (diameter groter dan 100 mm), kunnen er zich kettingcarbiden vormen in de structuur, wat leidt tot vroege brosse breuk, warmscheuren en crazing van de matrijs.

Om de sterkte, taaiheid en levensduur van de matrijs te verbeteren, is het noodzakelijk om kettingcarbiden te elimineren door middel van weefselvoorbehandeling.

Het 3CrMoW2V staal wordt genormaliseerd op 1130°C, wat M6C-carbiden kan oplossen. Als de luchtkoelsnelheid groter is dan 15°C/min, wordt de kritische koelsnelheidwat leidt tot de vorming van kettingcarbiden. Het daaropvolgende sferoïdiseren gloeien kan kettingcarbiden elimineren en resulteren in een gelijkmatige verdeling van carbiden.

1) Het proces van restwarmtegloeien na het smeden wordt ondergaan door middel van thermomechanische behandeling.

2)Een nieuw proces van sferoïdievorming gloeien wordt gebruikt voor snelle homogenisatie.

3) Het staal van de warmwerkmatrijs ondergaat een verandering van ontlaten op hoge temperatuur naar ontlaten op middelhoge temperatuur.

4) De afschrikken en temperen behandeling wordt verhoogd.

Sinds de succesvolle implementatie van vacuümdoven voor Cr12MoV stalen matrijzen aan het eind van de jaren 1980, heeft het gebruik van vacuümdoven voor matrijzen aan populariteit gewonnen, vooral met de opkomst van hogedrukgasdoven.

Het onderwerpen van een afgeschrikte matrijs aan een cryogene behandeling onder -110℃ resulteert in het neerslaan van fijne carbideresiduen en de transformatie van restmateriaal. austeniet in martensiet. Dit verbetert de slijtvastheid, hardingsweerstand en maatvastheid van de matrijs.

De levensduur van een M12 matrijs voor koud koppen kan twee keer worden verlengd door cryogene behandeling, terwijl de levensduur van een matrijs voor warme extrusie van een aluminiumlegering één keer kan worden verlengd.

De mal is gemaakt van snelstaal en de afschriktemperatuur is anders dan die van het gereedschap. Gewoonlijk wordt gebruik gemaakt van afkoeling, waarbij de afschriktemperatuur lager is.

De afschriktemperatuur voor W18BCrV staal ligt bijvoorbeeld tussen 1180-1200℃, terwijl die van M2 en W9 staal 1160-1180℃ is.

Afharden bij lage temperatuur resulteert in een goede sterkte en taaiheid, vermindert het risico op vervorming, scheuren en gereedschapbreuk en verbetert uiteindelijk de prestaties, kwaliteit en levensduur van de matrijs.

Warmvervormingsmatrijzen van staalsoorten zoals 5CrNiMo, 5CrMnMo en 3CrW8V moeten bij een hogere temperatuur worden afgeschrikt om meer lat te produceren. martensiet. Dit verbetert de breuktaaiheid en de weerstand tegen thermische vermoeidheid, wat leidt tot betere prestaties en een langere levensduur van de matrijs.

Gerelateerde lectuur: 10 Soorten afschrikmethoden in warmtebehandelingsprocessen

Verhitting van de M2 stalen mal bij 1180-1190℃ en vervolgens isothermische behandeling gedurende 1-1,5 uur onder de Mevrouw puntgevolgd door twee cycli van nitraat temperen bij 560℃ gedurende 2 uur, kan resulteren in een Bbelow+M meerfasenstructuur. Dit proces verhoogt de buigsterkte met 56% in vergelijking met afschrikken in olie.

Bij het extruderen van 08 stalen werkstukken is de levensduur aanzienlijk verbeterd en ondervindt het werkstuk minder slijtage.

In een ander voorbeeld resulteert het veranderen van het afschrik- en ontlaatproces voor de matrijs van H13 staal naar verwarming afschrikken bij 1030℃, gevolgd door isothermisch classificeren bij 250℃ gedurende 10 minuten, in een 33,4% verhoging van de aK-waarde en een 1,6-6 keer hogere levensduur in vergelijking met 3CrW8V staal.

Alles in de wereld is relatief en niet absoluut. Het eerste type brosse zone voor T10A staal en GCr15 staal ligt tussen 230-270℃, terwijl ontlaten meestal wordt uitgevoerd bij 180-200℃.

Sommige mensen geven de voorkeur aan temperen van staal in de eerste soort brosse zone, omdat dit resulteert in een hoge weerstand tegen vermoeiing.

Voor koudvervormde matrijzen met een lage spanningsconcentratie die worden blootgesteld aan trek-, druk- en buigspanning, bepaalt het ontstaan van vermoeiingsscheuren hun levensduur. Daarom is het belangrijk om hun sterkte te maximaliseren.

Dit proces kan opmerkelijke resultaten opleveren.

Alle soorten matrijsdefecten ontstaan meestal aan het oppervlak, dus is het belangrijk om aandacht te besteden aan het "oppervlak". Dit kan worden bereikt door verschillende behandelingen, zoals carbonitreren, nitrocarbureren, oxidatie na nitrerenStoombehandeling, TD behandeling, oppervlakte coating, boroniseren, metalliseren, zwavelen, boron-zwavel samengestelde carboneren, oppervlakte inductie verwarming, laser afschrikken, enz.

Het is belangrijk op te merken dat niet alle schimmels met deze behandelingen kunnen worden versterkt. De huidige methoden voor het versterken van schimmeloppervlakken over de hele wereld zijn als volgt:

Thermische methode

Thermochemische methode

Elektrochemische methode

Mechanische methode

Thermodynamische methode

Chemische/fysische methode

Thermisch barsten en thermische vermoeidheid beïnvloeden de hoge temperatuur sterkte van materialen en de conditie van het matrijsoppervlak. Krassen en door EDM veroorzaakte vervormingen kunnen bijdragen aan de vorming en groei van scheuren, dus worden er maatregelen genomen om deze problemen aan te pakken.

1)Om de weerstand tegen thermische vermoeidheid voor Y10 stalen mallen te verbeteren, wordt aanbevolen om de afschriktemperatuur en de hardingstemperatuur te verhogen.

2) Ontkoling moet worden vermeden, omdat dit thermische vermoeidheidsscheuren vergroot en thermische vermoeidheidsscheuren vermindert. vermoeiingssterkte.

3)Nitreren, vooral als er een compoundlaag aanwezig is, kan de vorming van thermische vermoeidheidsscheuren voorkomen.

4)Slecht oppervlakteruwheid en slijtagelijnen kunnen de weerstand tegen thermische vermoeidheid verminderen.

5)Het verhogen van de sterkte en plasticiteit bij hoge temperaturen kan de thermische vermoeiingssterkte helpen verbeteren.

6) De grote vervormingslaag veroorzaakt door EDM kan de thermische vermoeiingssterkte negatief beïnvloeden.

7)Hoge temperatuur temperen heeft een lagere gevoeligheid voor thermische schokscheuren in vergelijking met lage temperatuur temperen.

8) Het coaten van een warmwerkmatrijs kan het thermische vermoeidheidsbezit en de slijtvastheid verbeteren.

Vervorming door warmtebehandeling is een normaal verschijnsel en de sleutel is om de vervormingspatronen te begrijpen en te corrigeren. De volgende methoden kunnen worden gebruikt voor correctie:

1) Het principe van martensitische transformatie superplasticiteit kan gebruikt worden voor tijdige correctie. Dit kan door mechanische bladen van 4 m en brochettes van 1,5 m te laten afkoelen tot de juiste temperatuur en dan voorzichtig druk uit te oefenen voor correctie. Dezelfde aanpak kan worden gebruikt voor het rechtzetten van matrijzen.

2) Ontlaten onder druk: Dit is ontlaten waarbij druk wordt uitgeoefend om vervorming door afschrikken te corrigeren, zoals bij grote en dunne bladen.

3)Koudebehandeling correctie: Voor roestvrijstalen onderdelen die een grotere hoeveelheid behouden austenietEen cryogene behandeling bij -70℃ gedurende 1-2 uur kan de grootte doen toenemen. De Cr12-staalmatrijs is het meest geschikt voor deze correctie.

4)Hot spot correctie: Het meest bolle deel van een buigstuk kan snel worden verhit tot ongeveer 700℃ met een autogeenvlam of hoogfrequent inductieverhitting, snel worden afgekoeld en dan worden gecorrigeerd.

5)Hoogfrequente krimpholtecorrectie: Het gezwollen werkstuk kan worden verwarmd tot ongeveer 700℃ in een inductiespoel en snel worden afgekoeld, waardoor een krimpholte ontstaat. Als er meerdere krimpholtes zijn, moet er een spanningsontlastende behandeling worden uitgevoerd.

6)Elektrolytische verdikkingscorrectiemethode.

7)Chemische corrosiecorrectie: Dit kan worden bereikt door het gebruik van een corrosiemiddel zoals 40% HNO3+60% H2O of 20% HNO3+20% H2SO4. Onderdelen die niet gecorrodeerd hoeven te worden, moeten beschermd worden met asfalt of paraffine.

8)Snelle koeling krimp holte correctie: Voor werkstukken met vergrote holtes kunnen ze worden gegloeid en verwarmd tot 700℃, waarna ze 1-2 keer snel worden afgekoeld voor correctie.

Wetenschap en technologie zijn de belangrijkste drijvende krachten achter de productie. De 12 technische maatregelen om de levensduur van mallen te verlengen, zoals hierboven besproken, zijn zowel economisch als praktisch.

Door de oorzaken van matrijsdefecten zorgvuldig te bestuderen, verbeterplannen te ontwikkelen en de juiste technische maatregelen te implementeren, is het mogelijk om hoogwaardige matrijzen met een lange levensduur te maken.

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.