Hoe waarborg je de kwaliteit van lassen in kernreactorconstructies? Het δ-ferrietgehalte in austenitisch roestvast staal speelt een cruciale rol. Te weinig δ-ferriet kan leiden tot warmscheuren, terwijl te veel δ-ferriet verbrossing veroorzaakt. Dit artikel gaat in op drie primaire methoden -metallografisch, chemisch en magnetisch- voor het meten van δ-ferriet en bespreekt hun voordelen en beperkingen. Door deze technieken te begrijpen, kunt u de meest geschikte methode kiezen voor nauwkeurige en betrouwbare resultaten bij uw lasprojecten. Duik in het artikel om meer te leren over deze essentiële meettechnieken en hun toepassingen.

Austenitisch roestvast staal is een van de belangrijkste materialen die worden gebruikt in constructies van kernreactoren, die een groot aantal gelaste onderdelen bevatten.

Een kleine hoeveelheid δ-ferriet in roestvaststalen lassen kan de sterkte en interkristallijne corrosieweerstand van de las verbeteren en lasscheuren voorkomen. Echter, te veel δ-ferriet zal σ-fase verbrossing en δ-fase selectieve corrosie veroorzaken.

De δ-ferriet inhoud is een van de belangrijke technische indexen voor de ontwikkeling en de toepassing prestatie-evaluatie van austenitische lassen van roestvrij staal materialen.

Op dit moment zijn de meest gebruikte methoden voor het bepalen van het δ-ferrietgehalte in austenitische roestvaststalen lassen de metallografische methode, de chemische methode en de magnetische methode.

De metallografische methode berekent de oppervlakteverhouding door het δ-ferriet in het metallografische monster rechtstreeks waar te nemen en berekent vervolgens de volumefractie. Deze methode is destructief en vereist een voldoende aantal meetpunten om gegevens met een hoge betrouwbaarheid te verkrijgen, waardoor de detectiekosten toenemen.

De chemische methode kan indirect het δ-ferrietgehalte (massafractie) verkrijgen door het nikkel- en chroomequivalent in het materiaal te berekenen en het empirische diagram te vergelijken. Het Schaeffer-diagram, het Delong-diagram en het WRC-92-diagram zijn drie diagrammen die momenteel veel in chemische methoden worden gebruikt. Het Schaeffer-diagram werd het eerst toegepast, maar het hield geen rekening met de invloed van stikstof en koper. Het Delong diagram bevat stikstof als het vormende element van austeniet en verbetert de nauwkeurigheid van de curve. Het WRC-92 diagram houdt ook rekening met stikstof en koper.

De chemische methode heeft ook enkele problemen, zoals de nauwkeurigheid van legeringselement gehalte dat rechtstreeks van invloed is op de nauwkeurigheid van de berekening van het δ-ferrietgehalte en de niet-lineariteit van het effect van legeringselementen op het δ-ferrietgehalte, die tot een zekere afwijking tussen de gemeten waarde en de werkelijke waarde leidt.

De magnetische methode bepaalt het gehalte aan δ-ferriet door een bepaalde magnetische fysische grootheid te meten die verband houdt met het gehalte aan δ-ferriet. Deze methode wordt echter sterk beïnvloed door het principe van het meetinstrument en als het gehalte of de morfologie van δ-ferriet in het materiaal ongelijkmatig is, zijn de reproduceerbaarheid en de nauwkeurigheid van de resultaten slecht.

De magnetische methode is eenvoudig te bedienen en kan ter plaatse worden toegepast. niet-destructief onderzoekdie gewoonlijk wordt gebruikt. Bij daadwerkelijke detectie worden meestal een of twee methoden geselecteerd voor de meting.

Onderzoekers van het Key Laboratory of Reactor Fuel and Materials van het China Nuclear Power Research and Design Institute gebruikten tegelijkertijd de bovenstaande drie methoden om het δ-ferrietgehalte van de deklaag van austenitisch roestvast staal voor kernenergie te meten en vergeleken en analyseerden de verschillen in meetresultaten die door de verschillende detectiemethoden werden verkregen.

Het onderzoeksobject is een 308 roestvast stalen deklaag met een monstergrootte van 50 mm × 25 mm × 10 mm. De chemische samenstelling voldoet aan de specificaties in ASTM A276-2006 voor roestvast staal. Stalen staven en Vormen.

Metallografisch onderzoek werd uitgevoerd volgens de normen van GB/T 1954-2008 voor het meten van het ferrietgehalte van chroomnikkel austenitisch roestvast staal lassen en GB/T 15749-2008 voor kwantitatieve metallografie.

Naast de bestaande detectiemethoden is een analyse van de chemische samenstelling uitgevoerd met behulp van de diagrammen van Schaeffler en WRC-1992 om het δ-ferrietgehalte te berekenen.

Om het ferrietgetal in het chroomnikkel austenitisch roestvast staal lasmetaal te meten, werd de magnetische methode gebruikt volgens de richtlijnen van GB/T 1954-2008 en JB/T 7853-1995.

De metallografische methode voor detectie en analyse maakte gebruik van de Olympus GX71 metallografische microscoop en het ondersteunende TIGER3000 metallografisch beeldanalysesysteem.

Voor de chemische analyse werd een koolstof/zwavel-analysator gebruikt voor het detecteren van koolstof en zwavel, een spectrofotometer voor het detecteren van silicium, fosfor en boor, en een inductief gekoppelde atoomemissiespectrometer voor het detecteren van andere stoffen. metalen onderdelen.

Wat de meting van het δ-ferrietgehalte betreft, dit werd tijdens de magnetische methode rechtstreeks door het ferrietmeetinstrument afgelezen.

Er zijn twee belangrijke metallografische methoden die gebruikt worden om het δ-ferrietgehalte te meten: de standaard atlas contrastmethode en de meetmethode. Beide methoden kunnen gebruikt worden om het δ-ferrietgehalte in de oppervlaktelaag van 308 roestvast staal te meten.

2.1.1 Kaartvergelijkingsmethode

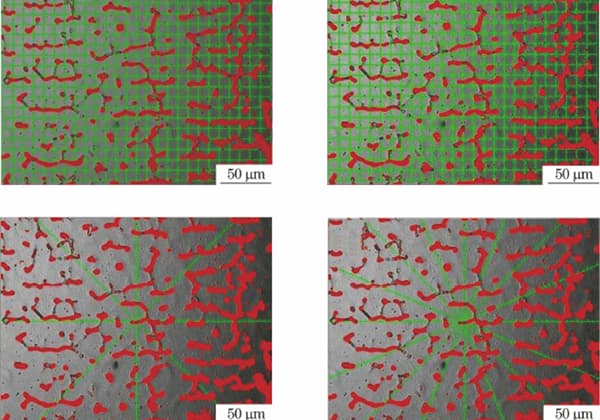

Volgens de norm GB/T 1954-2008 wordt het metallografische monster voorbereid en onder een microscoop geobserveerd. Vervolgens wordt een relatief uniform gebied van de δ-ferrietverdeling geselecteerd voor de fotografie, zoals weergegeven in figuur 1.

Fig. 1 Microstructuurmorfologie van bereide en standaardmonsters

In overeenstemming met de specificaties in de GB/T 1954-2008 norm moet de microstructuur van het geprepareerde metallografische monster geobserveerd worden bij een vergroting van niet minder dan 500 keer. De microstructuren van het monster dat bij een vergroting van zowel 500 als 1000 keer werd geprepareerd, werden verkregen en vergeleken met de microstructuren van standaardmonsters bij dezelfde vergrotingen. Op basis van deze vergelijking is vastgesteld dat het gehalte aan δ-ferriet in het monster tussen 7,5% en 10% ligt.

2.1.2 Meetmethode

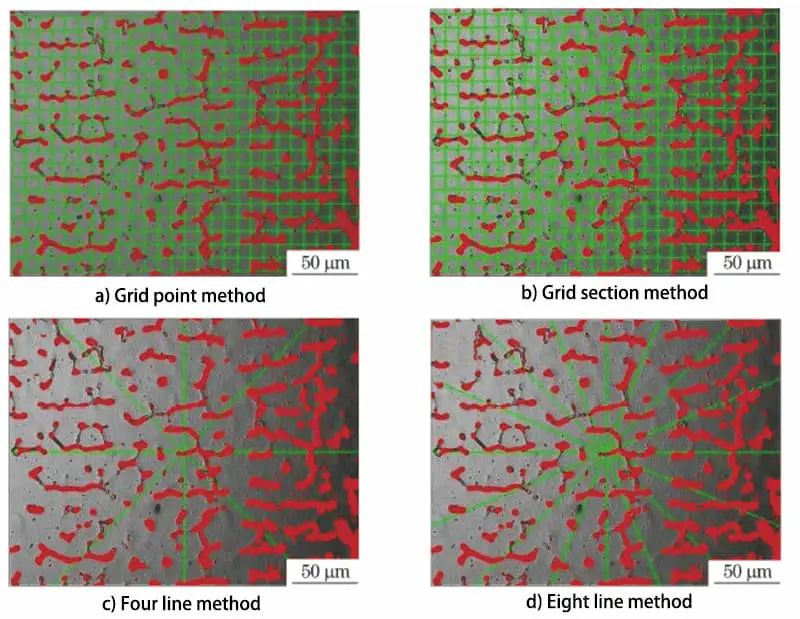

De norm GB/T 15749-2008 is een nationale norm die van toepassing is op de bepaling van de fasevolumefractie in verschillende microstructuren van legeringen. Het omvat een verscheidenheid aan berekeningsmethoden voor fase-inhoud zoals de rasternummerpuntmethode, rasterdoorsnedenmethode en lijnsegmentkalibratiemethode (inclusief vierlijnmethode, achtlijnmethode, enz.).

Vergeleken met de metallografische secantmethode in GB/T 1954-2008 hebben de methoden in GB/T 15749-2008 meer scheidingslijnen, een groter dekkingsgebied en een hogere nauwkeurigheid.

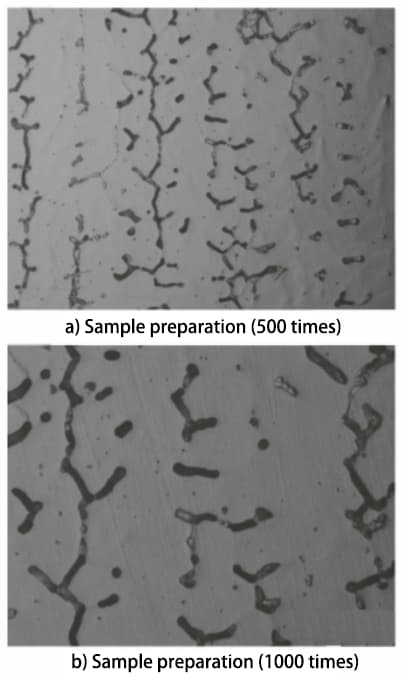

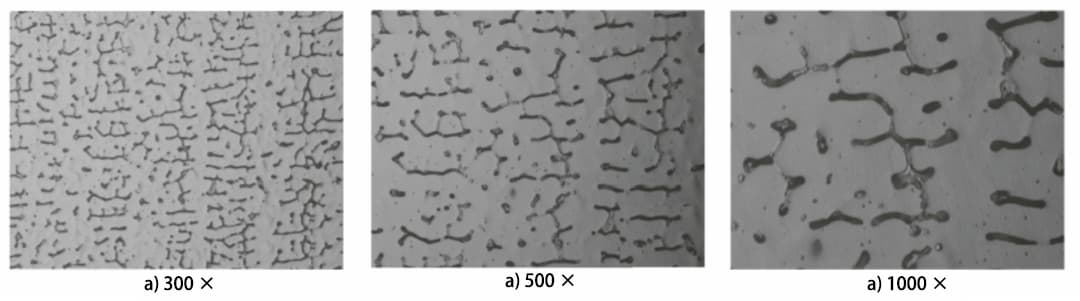

Fig. 2 Microstructuur van δFerriet in las op dezelfde positie

Volgens de norm GB/T 15749-2008 meet de rastersectiemethode het monster 300 keer, 500 keer en 1000 keer.

Figuur 2 toont de microstructuur op dezelfde positie. Het gemiddelde δ ferrietgehalte gemeten bij verschillende veelvouden is respectievelijk 11,0%, 7,6% en 9,5% (zie tabel 1).

Tabel 1 δ Ferrietgehalte op dezelfde plaats onder verschillende vergrotingsperioden

| Versterkt | Massafractie | |||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | Gemiddelde waarde | |

| 300 keer | 10 | 9.7 | 11.6 | 11.7 | 12.7 | 10.8 | 11.5 | 10.6 | 10.8 | 11 |

| 500 keer | 8.2 | 10 | 8.8 | 6.1 | 10.1 | 6.4 | 9.3 | 9.8 | 9.3 | 7.6 |

| 1000 keer | 10.6 | 11 | 8.2 | 7.7 | 10 | 7.8 | 10.5 | 10.8 | 9.6 | 9.6 |

Tabel 1 laat zien dat het δ ferrietgehalte sterk varieert bij verschillende vergrotingen.

Het laagste δ ferrietgehalte is gemeten bij 500 maal vergroting, terwijl het gehalte gemeten bij 300 en 1000 maal hoger is.

De testresultaten geven aan dat vergroting een significante invloed heeft op de metallografische analyseresultaten:

In lassen zijn de δ ferrietkorrels meestal erg klein. Bij lage vergroting (300 keer) lijkt de microstructuur binnen het beeldveld te dicht, waardoor het moeilijk is om de rand van de beeldsegmentatieberekening te onderscheiden, wat resulteert in over het algemeen grotere resultaten.

Omgekeerd is bij een te hoge vergroting (1000 keer) het geselecteerde gezichtsveld te klein. Omdat het weefsel zelf ongelijkmatig is, moeten er mogelijk meer punten worden gemeten om nauwkeurige resultaten te verkrijgen.

GB/T 1954-2008 specificeert een minimale vergroting van 500 keer. Daarom is een vergroting van 500 keer voor daadwerkelijke metingen geschikt.

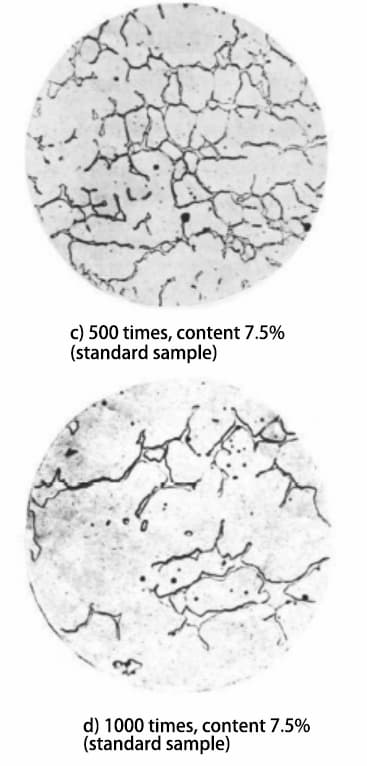

Fig. 3 Schematisch diagram van de δFerrietmeetmethode

In de test hebben we respectievelijk de rasternummerpuntmethode, de rasterdoorsnedenmethode, de vierlijnenmethode en de achtlijnenmethode gebruikt. We hebben willekeurig 9 locaties onder 500 verschillende omstandigheden geselecteerd om het δ-ferrietgehalte te meten en de meetmethode wordt in fig. 3 weergegeven.

De resultaten van deze metingen waren respectievelijk 7,6%, 7,6%, 6,7% en 7,6%, zoals weergegeven in Tabel 2.

Tabel 2: δ-Ferrietgehalte gemeten op willekeurige plaatsen onder 500 ×

| Positie en gemiddelde | Rasterpunt | Rastersectie | Vier regel | Acht regel |

| 1 | 6.9 | 8.2 | 4.1 | 6.9 |

| 2 | 8.2 | 10 | 6.6 | 8.8 |

| 3 | 9.2 | 8.8 | 5.1 | 5.8 |

| 4 | 5.6 | 6.1 | 6.5 | 5.9 |

| 5 | 10.2 | 10.1 | 7.7 | 7.9 |

| 6 | 4.2 | 6.4 | 5.5 | 6.3 |

| 7 | 7.9 | 9.3 | 9 | 9.3 |

| 8 | 8.3 | 9.8 | 5.9 | 8.5 |

| 9 | 7.5 | 9.3 | 9.6 | 9.2 |

| gemiddelde | 7.6 | 7.6 | 6.7 | 7.6 |

Tabel 2 laat zien dat, met uitzondering van de vierlijnmethode, de meetresultaten van de andere drie methoden hetzelfde zijn.

De chemische samenstelling van de deklaag van 308 roestvast staal wordt weergegeven in tabel 3 en voldoet aan de gespecificeerde technische indicatorvereisten.

Tabel 3 Chemische samenstelling van 308 roestvast stalen deklaag

| C | Cr | Ni | Mo | Mn | Co | Cu | V | S | B | P | Si |

| 0.028 | 19.25 | 10.4 | 0.065 | 1.38 | 0.02 | 0.03 | 0.04 | 0.0078 | 0.0006 | 0.013 | 0.73 |

Op basis van het Schaeffler-diagram en de bijbehorende berekeningsformule zijn de massafracties van chroom en nikkel in het testmateriaal respectievelijk 20,41% en 10,93%, wat wijst op een δ-ferrietgehalte van ongeveer 8,5%.

Refererend aan de figuur van de WRC-1992 bedragen de massafracties van chroom en nikkel in het testmateriaal daarentegen respectievelijk 19,315% en 10,24%, hetgeen resulteert in een δ-ferrietgehalte van ongeveer 13%.

Het is duidelijk dat de berekeningsresultaten van de chemische methode variëren wanneer verschillende ervaringstabellen worden gebruikt vanwege de invloed van verschillende factoren.

Uit verdere analyse blijkt dat het opnemen van koper als nikkel-equivalent in het WRC-1992-diagram, samen met het kopergehalte van 308 roestvrij staal van 0,03%, leidt tot een aanzienlijk hoger berekend δ-ferrietgehalte dan dat verkregen met het Schaeffler-diagram.

Volgens de specificaties in de GB/T 1954-2008 standaard voor magnetische methode metingen, moeten zes punten willekeurig gekozen worden langs de richting van de magnetische methode. lasrups van de deklaag van roestvrij staal 308. De meetresultaten worden verkregen door het gemiddelde te nemen van vijf metingen op elk punt en het gemiddelde δ-ferrietgehalte wordt berekend op 3,4%.

De inhoud van a-ferriet in de oppervlaktelaag van 308 roestvast staal werd gemeten met metallografische, chemische en magnetische methoden, zoals weergegeven in tabel 4.

Het δ-ferrietgehalte in de lasstructuur van austenitisch roestvast staal ligt typisch tussen 4% en 12%.

Het is duidelijk dat de magnetische methode lagere metingen opleverde, terwijl de meetresultaten van het WRC-1992 diagram van de chemische methode hoger waren.

Tabel 4 308 Overlay van roestvast staal gemeten met verschillende methoden δ Ferrietgehalte

| Meetmethode | δ -Ferrietmassafractie | |

| Metallografie (500 keer) | Atlas contrast methode | 10.0 |

| Meetmethode | 7.6 | |

| Chemische methode | Schaeffler grafiek | 8.5 |

| WRC-1992 grafiek | 13.0 | |

| Magnetische methode | 3.4 | |

Bij het meten van het δ-ferrietgehalte met behulp van verschillende methoden, zoals de rasternummerpuntmethode, de rasterdoorsnedenmethode, de vierlijnenmethode en de achtlijnenmethode, heeft de vierlijnenmethode de neiging om de minste meetgegevens te hebben vanwege de ongelijke verdeling en vorm van δ-ferriet in elk gezichtsveld, wat tot grotere afwijkingen leidt.

Hoewel de metallografische methode een groot en willekeurig gezichtsveld biedt, is de betrouwbaarheid van de resultaten over het algemeen hoog.

Om de nadelige effecten van meetmethoden te verminderen en de betrouwbaarheid van de resultaten te verbeteren, moet de juiste meetmethode worden geselecteerd door factoren zoals vergroting, positie van het gezichtsveld en verschillen tussen de principes van verschillende methoden uitgebreid te overwegen.

Bij een vergroting van 500x zijn de gemiddelde waarden van het δ-ferrietgehalte verkregen door de methode van het rasternummer, de methode van de rasterdoorsnede en de methode van de acht lijnen gelijk, wat wijst op een betrouwbaarder resultaat van 7,6% δ-ferrietgehalte.

De chemische methode gebruikt de resultaten van de detectie van het elementgehalte om een ervaringsgrafiek te berekenen en te vergelijken om het δ-ferrietgehalte te verkrijgen. De nauwkeurigheid van de chemische elementmeting is rechtstreeks van invloed op de nauwkeurigheid van de resultaten.

De chemische methode wordt direct beïnvloed door factoren zoals de nauwkeurigheid van elementmeetinstrumenten en de selectie van ervaringskaarten.

De magnetische methode heeft de neiging om relatief kleine meetresultaten te produceren als gevolg van verschillen in fysische grootheden die door verschillende instrumenten worden gemeten en meetfouten van de instrumenten zelf. Bovendien kunnen de morfologie en de verdeling van δ-ferriet ongelijkmatig zijn in materialen met een laag δ-ferrietgehalte.

Slechte bemonsteringslocaties kunnen leiden tot slechte reproduceerbaarheid en nauwkeurigheid van de bepalingsresultaten.

Tijdens het testen en de productie wordt aanbevolen om niet te vertrouwen op één enkele methode om het δ-ferrietgehalte van lassen te meten, maar om meerdere methoden te gebruiken voor wederzijdse verificatie.

(1) Elk van de drie methoden heeft voor- en nadelen, en ze moeten geselecteerd worden op basis van de specifieke situatie.

De metallografische methode is een destructieve testmethode, maar levert zeer betrouwbare meetresultaten. Tijdens het testen moet je rekening houden met de vergroting, de positie van het gezichtsveld en de verschillen tussen de verschillende methoden en principes om de juiste meetmethode te kiezen.

De chemische methode kan gemakkelijk en snel detectiewaarden verkrijgen op basis van de bekende chemische samenstelling van het materiaal. Het is echter belangrijk om een geschikte ervaringsgrafiek en berekeningsformule te kiezen.

De magnetische methode is een niet-destructieve inspectiemethode die geschikt is voor snelle inspectie van grote materiaalcomponenten op locatie, maar de meetwaarde is laag.

(2) De meetresultaten verkregen met de metallografische atlasvergelijkingsmethode en de chemische Schaeffler-diagrammethode zijn vergelijkbaar. Ook de meetresultaten verkregen met de rasternummer methode, rasterdoorsnede methode en de acht-lijnen methode in de metallografische meetmethode zijn hetzelfde. Daarom kunnen deze methoden worden gebruikt als alternatieve methoden voor daadwerkelijke detectie.