Heb je je ooit afgevraagd hoe precieze metingen de wereld van werktuigbouwkunde vormgeven? Dit artikel onderzoekt essentiële gereedschappen zoals stalen linialen, schuifmaten en nonius schuifmaten, en onthult hun gebruik en nauwkeurigheid. Leer hoe deze instrumenten zorgen voor de precisie en betrouwbaarheid van talloze engineeringprojecten. Duik in de geheimen achter nauwkeurige metingen!

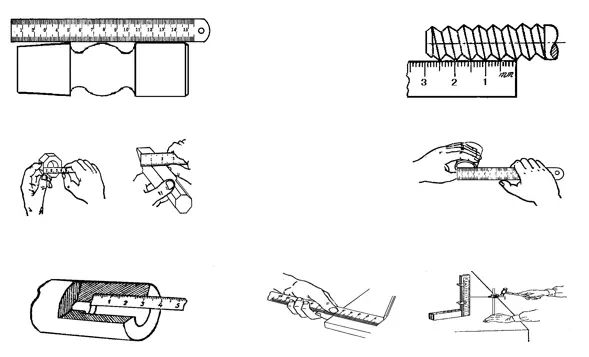

Een stalen liniaal is het eenvoudigste lengtemeetgereedschap dat verkrijgbaar is, en is verkrijgbaar in vier maten: 150mm, 300mm, 500mm en 1000mm. De volgende afbeelding toont een veelgebruikte stalen liniaal van 150 mm.

Stalen linialen worden gebruikt om de lengtematen van onderdelen te meten, maar hun meetresultaten zijn niet erg nauwkeurig. Dit komt omdat de afstand tussen de markeringen op een stalen liniaal 1 mm is en de breedte van elke markering zelf tussen 0,1-0,2 mm is.

Daarom kunnen er bij het meten aanzienlijke afleesfouten optreden. Alleen millimeterwaarden kunnen worden afgelezen en de kleinste afleeswaarde is 1 mm. Waarden kleiner dan 1 mm kunnen alleen worden geschat.

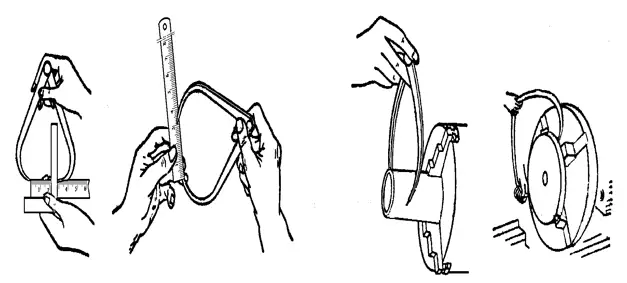

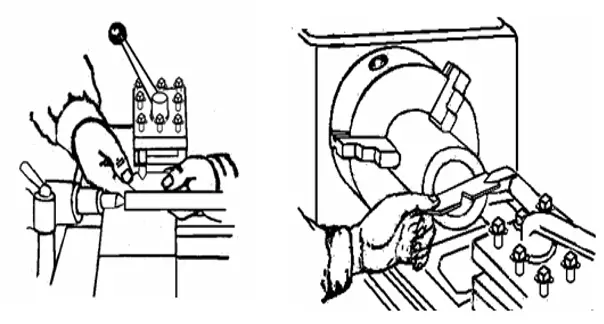

Methode om een stalen liniaal te gebruiken.

a) Meet de lengte.

b) Meet de schroefdraadsteek.

c) Meet de breedte.

d) Meet de binnendiameter.

e) Meet de diepte.

f) Teken lijnen.

Het direct meten van de diametermaat (as of gat) van een onderdeel met een stalen liniaal zal resulteren in een lagere meetnauwkeurigheid. De reden hiervoor is dat, naast de grote afleesfout van de stalen liniaal zelf, het moeilijk is om de stalen liniaal op de juiste positie op de diameter van het onderdeel te plaatsen.

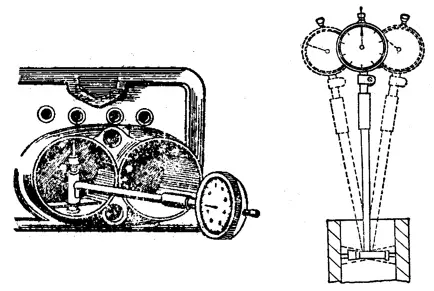

Daarom kan voor het meten van de diameter van onderdelen een combinatie van een stalen liniaal en een binnen/buiten schuifmaat worden gebruikt.

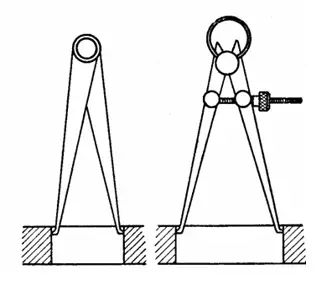

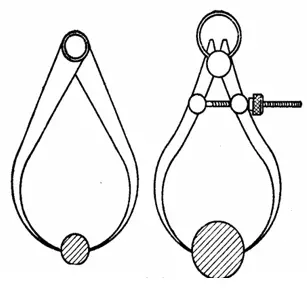

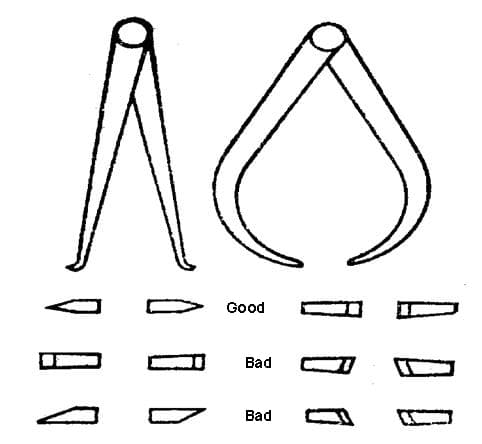

Er zijn twee gangbare soorten schuifmaten, binnen- en buiten schuifmaten. Binnenste schuifmaten worden meestal gebruikt om binnendiameters en groeven te meten, terwijl buitenste schuifmaten worden gebruikt om buitendiameters te meten.

Ze kunnen de meetresultaten niet direct aflezen, maar brengen de lengtemeting over naar een stalen liniaal om deze af te lezen of nemen de vereiste maat van de stalen liniaal en controleren vervolgens of de diameter van het onderdeel voldoet.

Remklauwen zijn eenvoudige meetgereedschappen die worden gekenmerkt door hun eenvoudige structuur, eenvoudige productie, lage kosten, onderhoud en gebruik.

Ze worden veel gebruikt voor het meten en inspecteren van onderdelen met lage maatvereisten, vooral voor het meten en inspecteren van smeedstukken en gietstukken. Remklauwen zijn het meest geschikte meetgereedschap voor deze toepassingen.

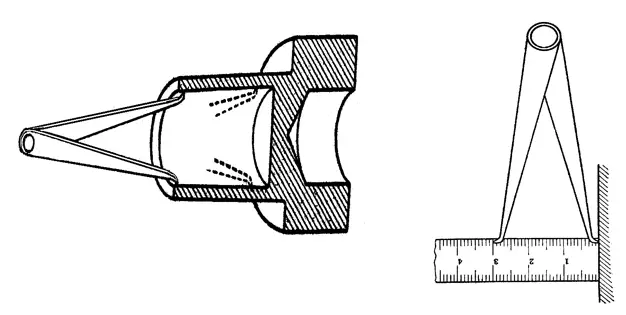

Voelermaat, ook bekend als diktemeter of spleetmeter.

Het wordt voornamelijk gebruikt om de spleetgrootte tussen twee parallelle oppervlakken te controleren.

De voelermaat bestaat uit vele lagen staalplaten met verschillende diktes. Ze zijn gegroepeerd in sets en elke set bevat meerdere meters. Elk stuk van de voelermaat heeft twee parallelle meetvlakken en diktemarkeringen voor combinatiegebruik.

Tijdens de meting worden een of meer stukken van de voelermaat overlapt en in de opening gestoken, afhankelijk van de grootte van de opening tussen de tegenliggende oppervlakken.

Als een 0,03 mm voelermaat bijvoorbeeld in de spleet kan worden gestoken terwijl een 0,04 mm voelermaat dat niet kan, geeft dit aan dat de spleet tussen 0,03 mm en 0,04 mm ligt, waardoor de voelermaat een soort limietmeter is.

Let bij het gebruik van een voelermaat op de volgende punten:

Kies het juiste aantal maaswijdtemeters op basis van de opening tussen de aansluitende oppervlakken, maar gebruik zo weinig mogelijk maaswijdtemeters.

Oefen niet te veel kracht uit tijdens het meten om te voorkomen dat de voelermaat verbuigt of breekt.

Meet geen werkstukken met hoge temperaturen.

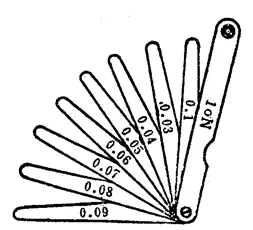

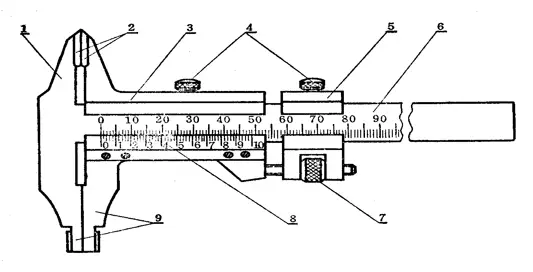

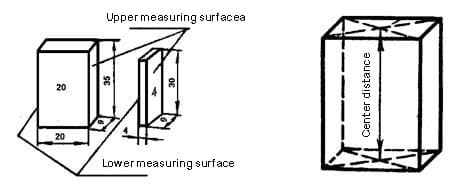

Schuifmaten zijn meetinstrumenten die gemaakt zijn volgens het principe van de noniusschaal. Ze omvatten een schuifmaat, een hoogtemaat met een noniusschaalverdeling, een dieptemeter met een noniusschaalverdeling, een gradenboog (zoals een universele schuine gradenboog) en een noniusschuifmaat voor tandwieltanden.

Deze gereedschappen worden gebruikt om de buitendiameter, binnendiameter, lengte, breedte, dikte, hoogte, diepte, hoek en tandwieldikte van onderdelen te meten en hebben een breed toepassingsgebied.

De schuifmaat is een veelgebruikt meetgereedschap dat wordt gekenmerkt door zijn eenvoudige structuur, gebruiksgemak, gemiddelde nauwkeurigheid en een groot bereik aan gemeten maten.

Het kan gebruikt worden om de buitendiameter, binnendiameter, lengte, breedte, dikte, diepte, gatafstand van onderdelen, enz. te meten en heeft een breed toepassingsgebied.

Er zijn drie soorten structurele vormen voor de schuifmaat.

(1) Een schuifmaat met een meetbereik van 0 tot 125 mm, die is gemaakt in de vorm van een boven- en onderbek met een meskant en is uitgerust met een dieptemeter.

(2) Vernier schuifmaten met meetbereiken van 0-200mm en 0-300mm kunnen worden gemaakt in de vorm van onderbekken met interne en externe meetvlakken en bovenbekken met mesvorm.

(3) Vernier schuifmaten met meetbereiken van 0-200mm en 0-300mm kunnen ook worden gemaakt in de vorm van onderbekken met alleen inwendige en uitwendige meetvlakken.

Het meetbereik en de bijbehorende afleeswaarden van de schuifmaat.

| Meetbereik | Waarde van cursor lezen | Meetbereik | Waarde van cursor lezen |

| 0~25 | 0.02 0.05 0.10 | 300~800 | 0.05 0.10 |

| 0~200 | 0.02 0.05 0.10 | 400~1000 | 0.05 0.10 |

| 0~300 | 0.02 0.05 0.10 | 600~1500 | 0.05 0.10 |

| 0~500 | 0.05 0.10 | 800~2000 | 0.10 |

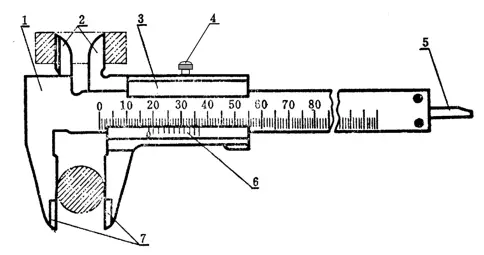

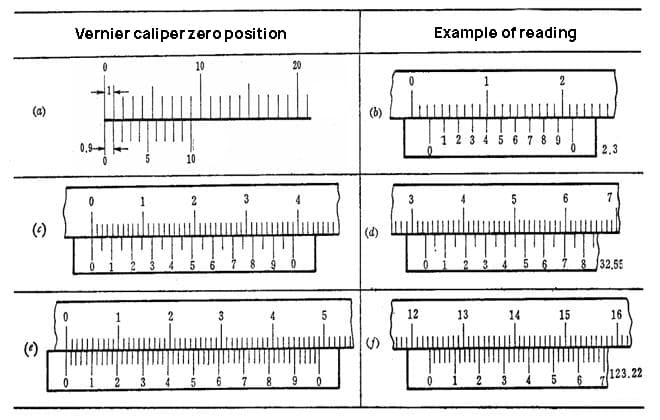

Het afleesprincipe en de methode van de schuifmaat.

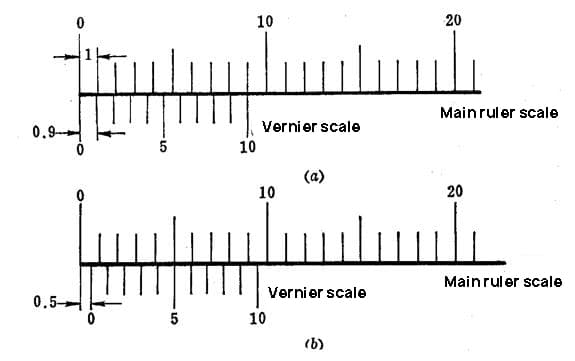

Voor een schuifmaat met een afleeswaarde van 0,1 mm is de afstand tussen elke hoofdschaal 1 mm.

Wanneer de nullijn op de vernieschaal is uitgelijnd met de nullijn op de hoofdschaal (de bekken zijn gesloten), wijst de 10e lijn op de vernieschaal precies naar 9 mm op de hoofdschaal, terwijl geen van de andere lijnen op de vernieschaal uitgelijnd zijn met lijnen op de hoofdschaal.

Het meetinterval van de schuifmaat wordt als volgt berekend:

Interval = 9 mm ÷ 10 = 0,9 mm

Het verschil tussen het interval van de hoofdschaal en het interval van de noniusschaal is:

1mm - 0,9mm = 0,1mm

Daarom is de minimumwaarde die de schuifmaat kan aflezen 0,1 mm en kan er geen kleinere waarde worden gemeten.

Een schuifmaat met een nonius schaalverdeling van 0,05 mm.

Als de twee bekken gesloten zijn en de afstand tussen de bekken 39 mm is, zoals aangegeven door de hoofdschaal, is de noniusschaal op deze schuifmaat verdeeld in 20 gelijke delen. Daarom wordt de afstand tussen elke verdeling op de noniusschaal als volgt berekend:

Afstand tussen divisies op de noniusschaal = 39 mm ÷ 20 = 1,95 mm

Het verschil tussen de afstand van twee hoofdschaalverdelingen (2 mm) en de afstand van één noniusschaalverdeling (1,95 mm) is:

2mm - 1,95mm = 0,05mm

Daarom is de minimale afleeswaarde van deze schuifmaat 0,05 mm.

Ook als de noniusschaal 20 schaaldelen heeft, maar de afstand tussen de bekken volgens de hoofdschaal slechts 19 mm is, geldt hetzelfde principe.

Een schuifmaat met een nonius schaalverdeling van 0,02 mm.

Als de twee bekken gesloten zijn en de afstand tussen de bekken 49 mm is, zoals aangegeven door de hoofdschaal, is de noniusschaal op deze schuifmaat verdeeld in 50 gelijke delen. Daarom wordt de afstand tussen elke verdeling op de noniusschaal als volgt berekend:

Afstand tussen de schaalverdelingen = 49 mm ÷ 50 = 0,98 mm

Het verschil tussen de afstand van een hoofdschaalverdeling (1 mm) en de afstand van een noniusschaalverdeling (0,98 mm) is:

1mm - 0,98mm = 0,02mm

Daarom is de minimale afleeswaarde van deze schuifmaat 0,02 mm.

(a) Een schuifmaat met een noniusverdeling van 0,1 mm.

(b) Een schuifmaat met een noniusverdeling van 0,05 mm.

(c) Een schuifmaat met een noniusverdeling van 0,02 mm.

De meetnauwkeurigheid van de schuifmaat.

Bij het meten of inspecteren van de afmetingen van een onderdeel is het noodzakelijk om een geschikt meetgereedschap te kiezen in overeenstemming met de precisievereisten van de onderdeelgrootte. De schuifmaat is een meetinstrument met gemiddelde precisie, dat alleen geschikt is voor het meten en inspecteren van afmetingen met gemiddelde precisie.

Het is niet redelijk om de schuifmaat te gebruiken voor het meten van ruwe gietstukken of afmetingen met hoge nauwkeurigheidseisen.

Het eerste kan het meetgereedschap gemakkelijk beschadigen, terwijl het tweede niet aan de vereiste meetnauwkeurigheid kan voldoen omdat alle meetgereedschappen bepaalde aanwijsfouten hebben, die in de onderstaande tabel staan.

| Waarde lezen | Totale aanwijsfout |

| 0.02 | ±0.02 |

| 0.05 | ±0.05 |

| 0.10 | ±0.10 |

De aanwijsfout van de schuifmaat is te wijten aan de fabricageprecisie van de schuifmaat zelf. Hoe correct hij ook wordt gebruikt, de schuifmaat kan toch deze fouten produceren.

Als er bijvoorbeeld een schuifmaat met een afleeswaarde van 0,02 mm en een aanwijsfout van ±0,02 mm wordt gebruikt om een as met een diameter van 50 mm te meten, kan de werkelijke diameter 50,02 mm of 49,98 mm zijn als de aflezing op de schuifmaat 50,00 mm is.

Bij het gebruik van schuifmaten voor het meten van onderdeelmaten moeten de volgende punten in acht worden genomen:

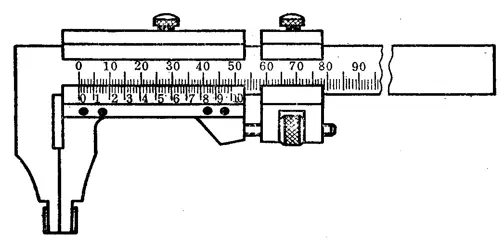

1. Voor het meten moet de schuifmaat worden schoongemaakt en geïnspecteerd om er zeker van te zijn dat beide meetoppervlakken en de meetranden vlak en onbeschadigd zijn. Als de twee bekken stevig vastzitten, mag er geen duidelijke spleet zijn en moeten de nulmarkeringslijnen van de nonius en de hoofdschaal met elkaar uitgelijnd zijn. Dit proces wordt het controleren van de nulstand van de schuifmaat genoemd.

2. Wanneer u het frame van de remklauw beweegt, moet het soepel bewegen zonder te strak of te los te zitten en mag het niet schudden. Wanneer het remklauwframe met een bevestigingsschroef wordt bevestigd, mag de aflezing van de remklauw niet veranderen. Vergeet niet de bevestigingsschroef los te draaien wanneer u het frame van de remklauw beweegt, en maak het niet te los om de controle niet te verliezen.

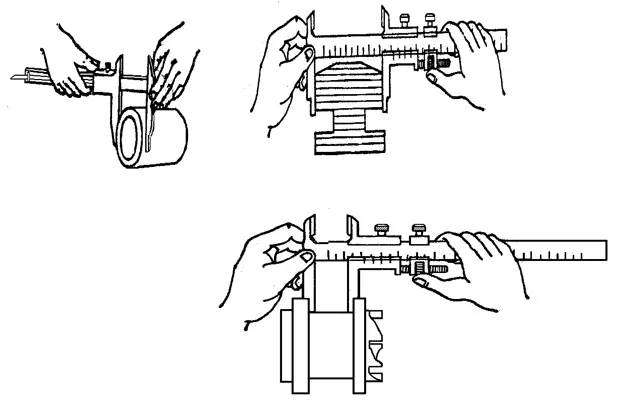

3. Bij het meten van de buitenafmetingen van de gemeten onderdelen moet de verbindingslijn tussen de twee meetvlakken van de schuifmaat loodrecht staan op het te meten oppervlak en mag deze niet scheef staan. Tijdens het meten kan de schuifmaat zachtjes worden geschud om hem verticaal uit te lijnen. Stel de twee bekken van de schuifmaat nooit zo af dat ze dicht bij of zelfs kleiner zijn dan de gemeten maat en forceer de schuifmaat op het onderdeel. Hierdoor zullen de bekken vervormen of de meetoppervlakken voortijdig slijten, waardoor de schuifmaat zijn noodzakelijke nauwkeurigheid verliest.

Juiste meetmethode

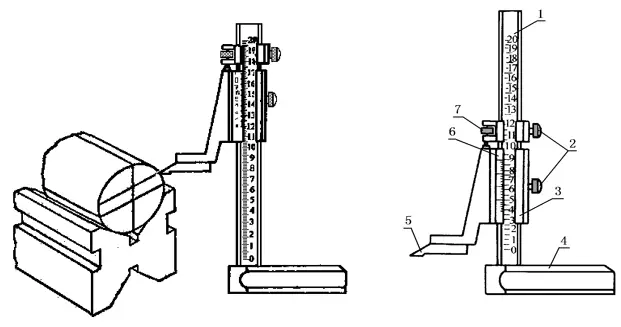

De hoogtemaat schuifmaat, zoals afgebeeld, wordt gebruikt om de hoogte van onderdelen te meten en precisiemarkeringen aan te brengen.

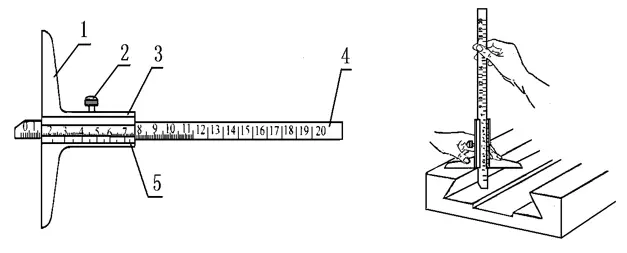

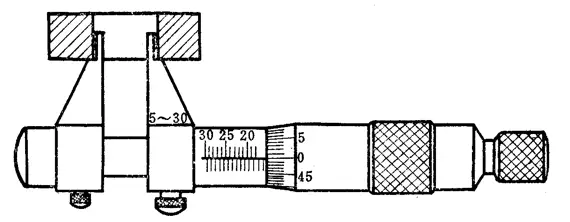

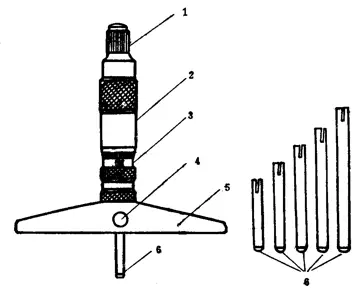

De dieptemaat schuifmaat, zoals afgebeeld, wordt gebruikt om de dieptemaat of staphoogte en groefdiepte van onderdelen te meten.

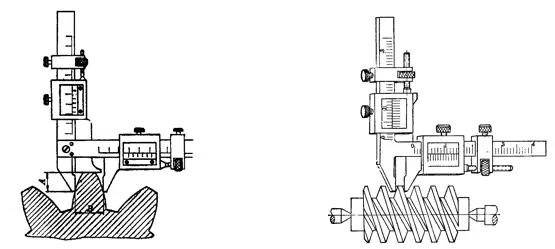

De schuifmaat met tanddikte wordt gebruikt om de koordikte en koorddikte van tandwielen (of wormwielen) te meten. Dit type schuifmaat bestaat uit twee loodrecht op elkaar staande hoofdschalen, elk met een eigen Vernier-schaalverdeling.

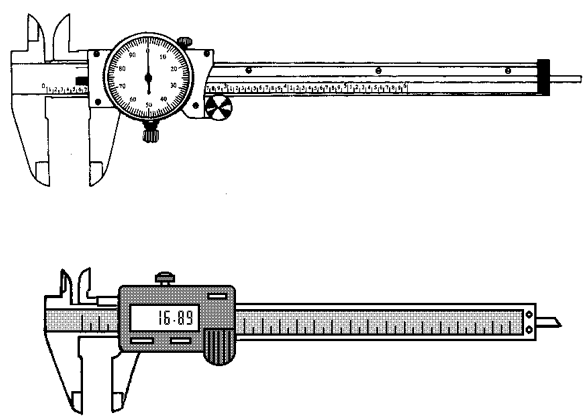

Alle bovengenoemde soorten schuifmaten hebben een gemeenschappelijk probleem, namelijk dat de aflezingen niet erg duidelijk zijn en gemakkelijk verkeerd gelezen kunnen worden. Soms is het nodig om een vergrootglas te gebruiken om het afleesgedeelte te vergroten.

Om parallaxfouten te elimineren die worden veroorzaakt door het kantelen van de gezichtslijn tijdens het aflezen, zijn sommige schuifmaten uitgerust met micrometers, die micrometerschuifmaten worden, wat nauwkeurig aflezen vergemakkelijkt en de meetnauwkeurigheid verbetert.

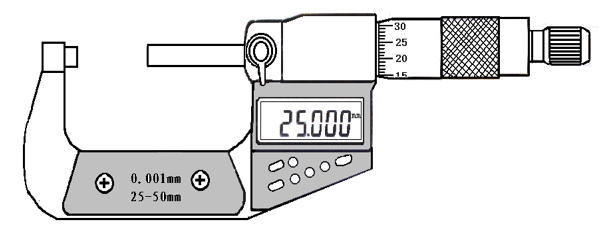

Er is ook een type schuifmaat met een digitaal display dat de gemeten afmetingen op het oppervlak van het onderdeel direct weergeeft in getallen. Het gebruik hiervan is erg handig.

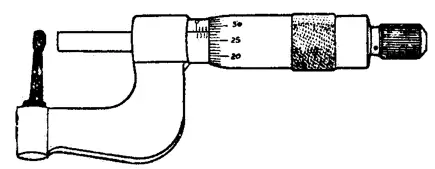

Instrumenten gemaakt volgens het principe van schroefdraad micrometers worden schroefdraadmicrometers genoemd. Ze hebben een hogere meetnauwkeurigheid dan Vernier schuifmaten en zijn flexibeler in het meten, daarom worden ze vaak gebruikt wanneer een hoge nauwkeurigheid bij machinale bewerking vereist is.

De veelgebruikte schroefdraadmicrometers hebben schalen met schaalverdelingen van honderdsten van millimeters (0,01 mm) en duizendsten van millimeters (0,001 mm).

Momenteel wordt in werkplaatsen een groot aantal schroefmaten met een schaalverdeling van honderdsten van een millimeter (0,01 mm) gebruikt.

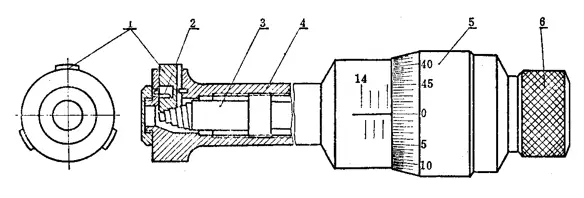

Er zijn vele soorten micrometers voor het aflezen van honderdsten van een millimeter die vaak worden gebruikt in mechanische bewerkingswerkplaatsen, waaronder micrometers voor buitendiameter, micrometers voor binnendiameter, dieptemicrometers, schroefdraadsmicrometers en micrometers voor tandwieldikte.

Ze worden respectievelijk gebruikt om de buitendiameter, binnendiameter, diepte, dikte, het middelpunt van de schroefdraad en de normale lengte van het tandwiel te meten of te inspecteren.

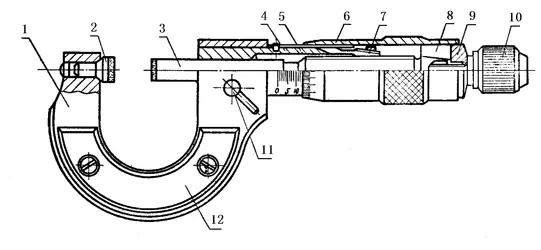

1. Frame; 2. Vast meetaambeeld; 3. Meetschroef; 4. Asbus met schroefdraad; 5. Vaste schaalbus; 6. Vernierbus; 7. Stelmoer; 8. Connector; 9. Sluitring; 10. Meetkrachtapparaat; 11. Borgschroef; 12. Isolatieplaat.

Methode voor het aflezen van een schuifmaat

De cirkelvormige schaal van de micrometer is gemarkeerd met 50 evenwijdige lijnen en als de micrometer een volledige omwenteling wordt gedraaid, gaat de meetschroef 0,5 mm vooruit of achteruit.

Als de micrometercilinder één kleine schaalverdeling op zijn eigen cirkelvormige schaal draait, is de afstand tussen de twee meetvlakken die draaien:

0,5 ÷ 50 = 0,01 (mm).

Daarom is bekend dat het spiraalvormige afleesmechanisme op de schuifmaat de waarde van 0,01 mm correct kan aflezen, wat betekent dat de afleeswaarde van de schuifmaat 0,01 mm is.

De specifieke afleesmethode van de schuifmaat kan worden onderverdeeld in drie stappen:

(1) Lees de grootte van de zichtbare schaalverdeling af op de vaste huls en let erop dat u de waarde van de schaalverdeling van 0,5 mm die moet worden afgelezen niet mist.

(2) Lees de maat af op het schroefmaatvat en kijk welke verdeling op de omtrek van het schroefmaatvat uitgelijnd is met de middellijnreferentie van de vaste huls. Vermenigvuldig het aantal schaaldelen met 0,01 mm om de maat op het meetklokje te krijgen.

(3) Tel de bovenstaande twee getallen bij elkaar op om de gemeten maat op de schuifmaat te krijgen.

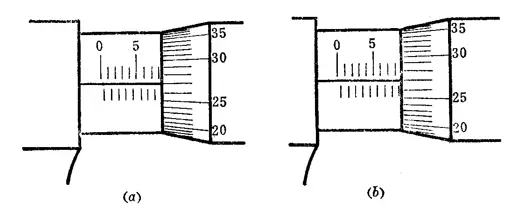

Zoals getoond in afbeelding (a) is de afgelezen maat op de vaste huls 8 mm en de afgelezen maat op de micrometer is 27 (schaaldelen) x 0,01 mm = 0,27 mm. Door de bovenstaande twee getallen op te tellen, wordt de gemeten maat van het te inspecteren onderdeel 8,27 mm.

In afbeelding (b) is de afgelezen maat op de vaste huls 8,5 mm en de afgelezen maat op de micrometer is 27 (schaaldelen) x 0,01 mm = 0,27 mm. Als de bovenstaande twee getallen worden opgeteld, is de gemeten maat van het te inspecteren onderdeel 8,77 mm.

Als u een schuifmaat gebruikt om de afmetingen van een onderdeel te meten, let dan op de volgende punten:

(1) Reinig voor gebruik de twee meetvlakken van de schuifmaat en draai de meetkrachtmeter zodat de twee meetvlakken contact maken (als de bovengrens van de meting groter is dan 25 mm, plaats dan een instelmaat of een blokje met overeenkomstige afmetingen tussen de twee meetvlakken) en er mag geen spleet of lichtlekkage op het contactoppervlak zijn. Lijn tegelijkertijd de micrometer en de vaste huls kort uit tot nul.

(2) Wanneer het meetkrachtapparaat wordt rondgedraaid, moet de micrometer vrij langs de vaste huls kunnen bewegen zonder vast te lopen of niet flexibel te zijn.

(3) Veeg voor de meting het gemeten oppervlak van het onderdeel schoon om te voorkomen dat de meetnauwkeurigheid wordt beïnvloed door de aanwezigheid van vuil. Het is absoluut niet toegestaan om een schuifmaat te gebruiken om oppervlakken met schurende stoffen te meten, om schade aan de nauwkeurigheid van het meetoppervlak te voorkomen. Het meten van onderdelen met ruwe oppervlakken met een schuifmaat is ook onjuist, omdat dit voortijdige slijtage van de meetvlakken kan veroorzaken.

(4) Wanneer u een schuifmaat gebruikt om een onderdeel te meten, houdt u de roterende kap van het meetkrachtapparaat vast om de schroef van de micrometer te draaien, zodat het meetvlak de standaardmeetdruk behoudt, dat wil zeggen wanneer u een "klik"-geluid hoort, wat aangeeft dat de druk juist is, en u kunt beginnen met het aflezen van de meting. Zorg ervoor dat u meetfouten veroorzaakt door ongelijke meetdruk vermijdt.

(5) Als u een schuifmaat gebruikt om onderdelen te meten, zorg er dan voor dat de schroef van de micrometer is uitgelijnd met de richting van het te meten onderdeel.

(6) Als u een onderdeel meet met een schuifmaat, kunt u de meting het beste aflezen terwijl het onderdeel nog op het onderdeel zit en de schuifmaat verwijderen nadat u de druk hebt losgelaten. Dit kan slijtage aan de meetvlakken verminderen.

(7) Let er bij het aflezen van de meetwaarde op de schuifmaat op dat u niet 0,5 mm verkeerd afleest.

(8) Om nauwkeurige meetresultaten te verkrijgen, is het aanbevolen om een tweede meting te doen op dezelfde positie.

(9) Voer bij werkstukken die abnormaal heet zijn geen metingen uit om afleesfouten te voorkomen.

(10) Als u een schuifmaat aan de buitenkant met één hand gebruikt, houdt u de beweegbare huls vast met uw duim en wijs- of middelvinger, haakt u de pink aan het frame en drukt u deze tegen uw handpalm. Draai vervolgens het meetkrachtapparaat met uw duim en wijsvinger om de meting uit te voeren.

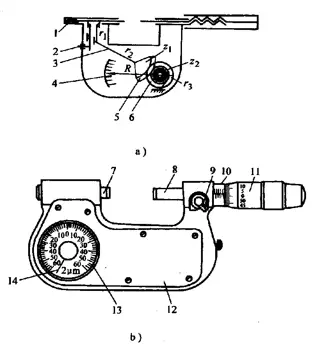

Hendel Dial Indicator

De meetklok met hefboom, ook wel meetklok genoemd, is een precisiemeetinstrument dat bestaat uit het micrometergedeelte van een buitenschroefmaat en het aanwijsmechanisme van een dieptemeter met hefboom.

Een meetklok, ook wel meetklok genoemd, is het belangrijkste gereedschap om het middelpunt van een as of ander cilindrisch werkstuk te vinden. Hij meet kleine lineaire afstanden en geeft nauwkeurige metingen om de uitlijning en nauwkeurigheid tijdens bewerkingsprocessen te garanderen.

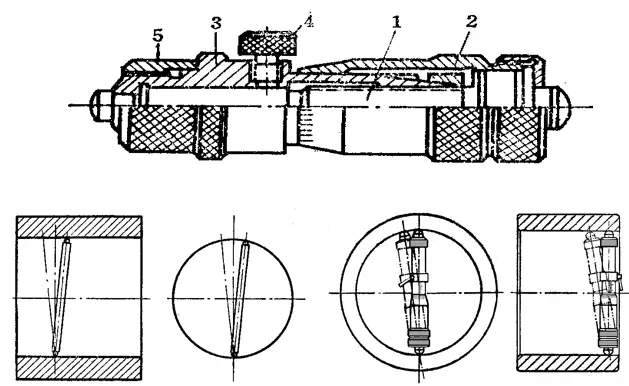

Binnenkant schuifmaat

De schuifmaat aan de binnenkant, zoals afgebeeld, wordt op dezelfde manier afgelezen als de schuifmaat aan de buitenkant.

Diepte schuifmaat

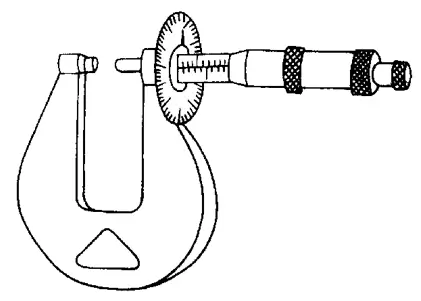

De dieptevoeler, zoals afgebeeld, wordt gebruikt om kleine binnendiameters en groefbreedtes op interne oppervlakken te meten. Het kenmerk is dat het gemakkelijk is om de juiste diameter van een inwendig gat te vinden en dat het handig is om te gebruiken voor metingen.

Micrometer met drie bekken

De binnenschroefmaat met drie bekken is geschikt voor het nauwkeurig meten van de binnendiameter van kleine en middelgrote gaten, vooral voor het meten van de diameter van diepe gaten.

Het meetbereik (mm) omvat: 6-8, 8-10, 10-12, 11-14, 14-17, 17-20, 20-25, 25-30, 30-35, 35-40, 40-50, 50-60, 60-70, 70-80, 80-90, 90-100.

De nulpositie van de binnenschroefmaat met drie bekken moet worden gekalibreerd in een standaardgat.

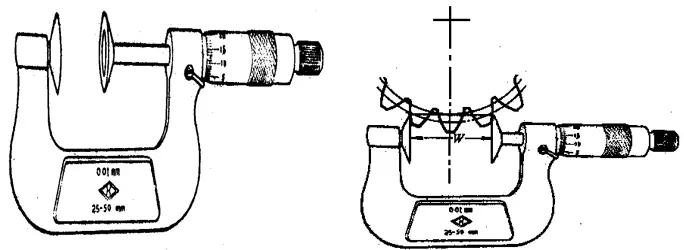

Tandwiel schuifmaat

De nonius schuifmaat voor tandwieltanden, zoals te zien is in de afbeelding, wordt voornamelijk gebruikt om de lengte te meten van twee verschillende normaallijnen op de buitenste cilindrische tandwielen die in elkaar grijpen.

Het kan ook gebruikt worden om de originele vormafmetingen van een tandwiel langs de normale lijn te controleren bij het inspecteren van de nauwkeurigheid van een tandwielsnijmachine.

De structuur lijkt op die van de buiten nonius schuifmaat, behalve dat er twee meetbekken (meetvlakken) met nauwkeurige vlakken op het meetoppervlak zijn aangebracht in plaats van de oorspronkelijke meetvlakken.

Wanddikte schuifmaat

De schuifmaat voor wanddikte, zoals afgebeeld, wordt voornamelijk gebruikt om de wanddikte van precisiebuisonderdelen te meten. De meetvlakken van de schuifmaat voor wanddikte zijn ingelegd met harde legering om de levensduur te verbeteren.

Meetbereik (mm): 0-10, 0-15, 0-25, 25-50, 50-75, 75-100. Afleeswaarde (mm) 0,01

Dikte schuifmaat

De schuifmaat voor diktemeting, zoals afgebeeld, wordt voornamelijk gebruikt om de dikte te meten van plaatmetaal.

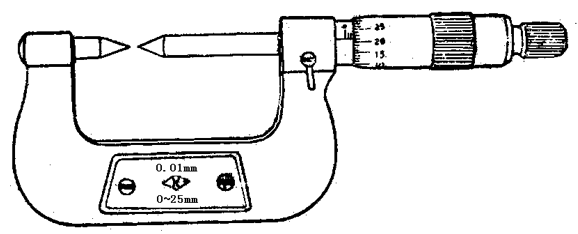

Spitsbek schuifmaat

De puntbek schuifmaat, zoals afgebeeld, wordt voornamelijk gebruikt om de dikte, lengte, diameter en kleine groeven van onderdelen te meten. Hij kan bijvoorbeeld worden gebruikt om de groefdiameter van boren en draadtappen met even nummers te meten.

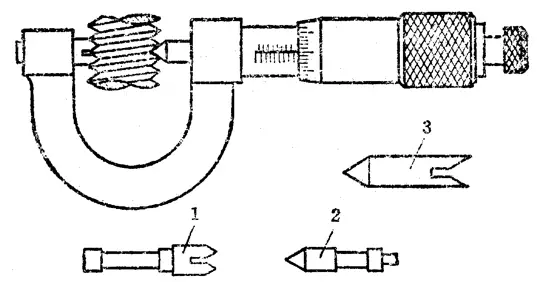

Schroefdraad schuifmaat

De schuifmaat voor schroefdraad, zoals afgebeeld, wordt voornamelijk gebruikt om de steekdiameter van een standaarddraad te meten.

1, 2 Tweepuntsmeetkop 3. Instelring Instelring

Diepte schuifmaat

De dieptemaat schuifmaat, zoals op de afbeelding, wordt gebruikt om gatdiepte, groefdiepte, staphoogte en andere afmetingen te meten. De structuur is vergelijkbaar met die van een buiten nonius schuifmaat, behalve dat hij een basis heeft in plaats van een frame en meetvlak.

Digitale schuifmaat buiten

Digitale schuifmaten voor buiten worden de laatste tijd steeds populairder in China vanwege hun gebruiksgemak. Deze schuifmaten geven de meetwaarden digitaal weer, waardoor handmatige interpretatie niet meer nodig is.

Sommige digitale schuifmaten hebben ook een vaste huls met markeringen die het mogelijk maken om aflezingen te doen zo klein als 0,002 mm of zelfs 0,001 mm met behulp van een gegradueerde cursor.

Het gebruik en de nauwkeurigheid van meterblokken

Maatblok, ook bekend als "blokmaat", is het meest fundamentele meetgereedschap dat gebruikt wordt in de machinefabricage. Het dient als intermediair voor het overbrengen van metingen tussen een standaardlengte en de afmetingen van een onderdeel.

Maatblokken zijn de maatstaf voor lengtemetingen in technische metingen vanwege hun hoge precisie.

De werkmaat van een meetblok verwijst niet naar de afstand tussen twee meetvlakken omdat deze oppervlakken niet absoluut parallel zijn.

Daarom heeft de werkmaat van een meetblok betrekking op de hartlengte, wat de verticale afstand is van het midden van een meetoppervlak tot het hechtoppervlak (waarvan de oppervlaktekwaliteit overeenkomt met die van het meetblok) van het andere meetoppervlak.

Elk meterblok is gemarkeerd met de werkmaat: als de maat van het meterblok gelijk is aan of groter is dan 6 mm, staat de werkmaat op een niet-werkend oppervlak; als het meterblok kleiner is dan 6 mm, staat de werkmaat direct op het meetoppervlak.

Meetblokken worden ingedeeld in vijf nauwkeurigheidsklassen op basis van de nauwkeurigheid van hun werkmaten (d.w.z. hartlengtes) en de nauwkeurigheid van het parallellisme van de vlakheid tussen de twee meetoppervlakken.

Deze kwaliteiten zijn 00, 0, 1, 2 en 3. De nauwkeurigheid van het 0-schaalblok is het hoogst, met zeer nauwkeurige werkmaten en parallelheid van de vlakheid, en een fout van slechts enkele microns. Ze worden over het algemeen gebruikt door provinciale en gemeentelijke meetinstituten om precisie-instrumenten te kalibreren.

De nauwkeurigheid van het 1-schaalblok is iets lager, gevolgd door het 2-schaalblok. De nauwkeurigheid van het 3-schaalblok is het laagst en wordt meestal gebruikt in meetstations in fabrieken of werkplaatsen om veelgebruikte precisiemeetgereedschappen te kalibreren.

Maatblokken zijn precieze dimensionale standaarden die moeilijk te maken zijn.

Om ervoor te zorgen dat eindmaten met grotere afwijkingen in werkmaten nog steeds gebruikt kunnen worden als nauwkeurige lengtestandaarden, kunnen hun werkmaten nauwkeuriger geverifieerd worden en wordt de correctiewaarde van de kalibratie van het eindmaatblok toegevoegd tijdens het gebruik.

Hoewel deze methode gecompliceerder kan zijn om te gebruiken, kunnen meetblokken met grotere afwijkingen nog steeds gebruikt worden als nauwkeurige maatstaven.

Meetblokken zijn nauwkeurige meetinstrumenten en de volgende punten moeten in acht worden genomen bij het gebruik ervan:

Was voor gebruik de roestwerende olie af met wasbenzine en veeg het dan schoon met een schone zeem of zachte doek. Gebruik geen katoenen garen om het werkoppervlak van het meterblok schoon te vegen om beschadiging van het meetoppervlak te voorkomen.

Het gereinigde peilblok niet direct met de handen vastpakken, maar eerst op een zachte doek leggen. Als je het peilblok toch met je handen moet vastpakken, was ze dan eerst en houd het blok vast op het niet-werkende oppervlak.

Als je het eindmaatblok op een werkbank plaatst, moet het niet-werkende oppervlak van het blok in contact komen met het werkoppervlak. Plaats het meterblok niet op blauwdrukken omdat de achtergebleven chemicaliën op het oppervlak van de blauwdruk roestvorming van het meterblok kunnen veroorzaken.

Duw of wrijf het werkoppervlak van het meterblok niet tegen het niet-werkende oppervlak om krassen op het meetoppervlak te voorkomen.

Reinig het peilblok na gebruik direct met wasbenzine, veeg het droog met een zachte doek, breng roestwerende olie aan en berg het op in een daarvoor bestemde doos. Als het meetblok vaak moet worden gebruikt, kan het na het schoonmaken worden opgeborgen in een droogcilinder zonder roestwerende olie aan te brengen.

Het is absoluut niet toegestaan om meterblokken lange tijd aan elkaar te laten kleven om onnodige schade door metaalhechting te voorkomen.

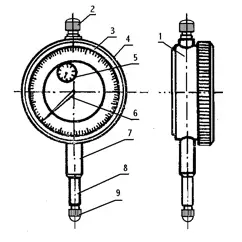

Aanwijzende meetinstrumenten zijn meetinstrumenten die de meetresultaten aangeven door middel van een wijzer.

De aanwijsinstrumenten die vaak in werkplaatsen worden gebruikt zijn meetklokken, digitale meetklokken, meetklokken met hefboom en meetklokken met inwendige diameter.

Ze worden voornamelijk gebruikt om de installatiepositie van onderdelen te kalibreren, de vormnauwkeurigheid en onderlinge positienauwkeurigheid van onderdelen te controleren en de binnendiameter van onderdelen te meten, enz.

Meetklokken en digitale indicatoren worden gebruikt om de installatieposities van onderdelen of opspanmiddelen te kalibreren en om de vormnauwkeurigheid of onderlinge positienauwkeurigheid van onderdelen te controleren.

Er is niet veel verschil in het constructieprincipe, behalve dat de afleesnauwkeurigheid van digitale meetinstrumenten hoger is. De afleeswaarde van een digitale indicator is 0,001 mm, terwijl die van een meetklok 0,01 mm is.

Meetklokken en digitale indicatoren zijn onderverdeeld in drie nauwkeurigheidsgraden, 0, 1 en 2, waarbij graad 0 een hogere nauwkeurigheid heeft. Als je meetklokken of digitale indicatoren gebruikt, moet je de juiste nauwkeurigheidsklasse en het juiste meetbereik kiezen op basis van de vorm en precisievereisten van het onderdeel.

Let bij het gebruik van meetklokken of digitale indicatoren op het volgende:

(1) Controleer voor gebruik de flexibiliteit van de meetstaaf. Duw de meetstang zachtjes in en hij moet soepel en zonder klemmen in de huls bewegen. Na elke ontspanning moet de wijzer terugkeren naar zijn oorspronkelijke positie.

(2) Bij gebruik van een meetklok of digitale indicator moet deze worden bevestigd op een betrouwbare klemming apparaat (zoals een universele tafelstandaard of magneetvoet). Het opspanapparaat moet stabiel worden geplaatst om onnauwkeurige meetresultaten of beschadiging van de meetklok door instabiliteit te voorkomen.

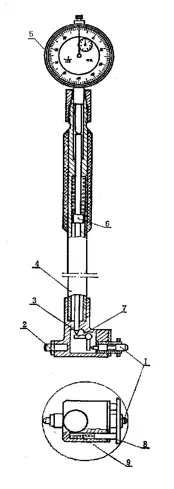

Inwendige diameter-indicator:

Een inwendige-diameter-indicator is een combinatie van een inwendig meethefboomtype frame en een meetklok, zoals weergegeven in de figuur. Hij wordt gebruikt om de binnengatdiameter, dieptediameter en vormnauwkeurigheid van onderdelen te meten of te controleren.

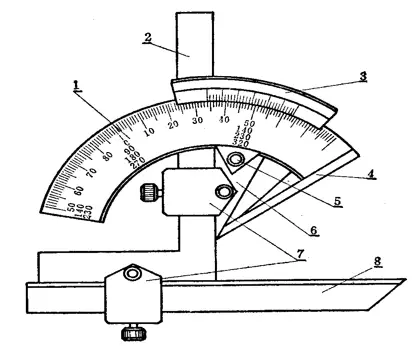

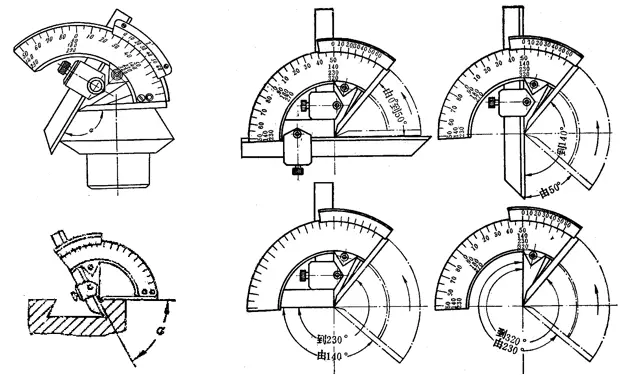

Universele hoekliniaal:

Een universele hoekliniaal is een hoekmeetgereedschap dat wordt gebruikt om de binnen- en buitenhoeken van precisieonderdelen te meten of om hoeklijnen te tekenen. Het omvat een gradenboog en een universele hoekliniaal.

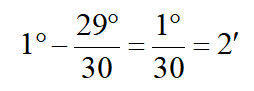

De schaallijnen op de basis van de universele hoekliniaal zijn om de 1º gemarkeerd. Aangezien er 30 rasters op de cursor staan, is de totale hoek die ze bestrijken 29º.

Daarom is het graadverschil tussen elke rasterlijn:

Ja, de nauwkeurigheid van de universele hoekliniaal is 2′.

De afleesmethode van de universele hoekliniaal is vergelijkbaar met die van een schuifmaat. Lees eerst de hoekwaarde voor de nullijn van de cursor af en lees dan de "minuten"-waarde van de schaalverdeling op de cursor. De som van deze twee waarden is de gemeten hoekwaarde van het werkstuk.

In de universele hoekliniaal is de basisliniaal 4 bevestigd op de basis en is de hoekliniaal 2 bevestigd op de cirkelvormige plaat met een vergrendelblok 7. De beweegbare duimstok 8 is met een vergrendelblok op de hoekmeter bevestigd.

Als de hoekmeetlat 2 wordt verwijderd, kan de rechte meetlat 8 op de ronde plaat worden bevestigd. Omdat de hoekmeetlat 2 en de rechte meetlat 8 kunnen worden verplaatst en verwisseld, kan de universele hoekmeetlat elke hoek van 0° tot 320° meten, zoals in de volgende afbeelding.

Zoals de bovenstaande afbeelding laat zien, kan de universele hoekliniaal buitenhoeken meten van 0° tot 50° wanneer de hoekliniaal en de rechte liniaal volledig zijn gemonteerd.

Als alleen de rechte meetlat is geïnstalleerd, kunnen hoeken van 50° tot 140° worden gemeten. Wanneer alleen de hoekmeter is geïnstalleerd, kunnen hoeken van 140° tot 230° worden gemeten.

Wanneer zowel de hoekmeetlat als de rechte meetlat worden verwijderd, kunnen hoeken van 230° tot 320° worden gemeten (d.w.z. binnenhoeken van 40° tot 130°).

Op de schaallijnen van de basis van de universele hoekliniaal zijn de basishoekmarkeringen alleen van 0° tot 90°. Als de te meten hoek groter is dan 90°, moet een basiswaarde (90°, 180°, 270°) aan de aflezing worden toegevoegd. Wanneer het gemeten hoekbereik is:

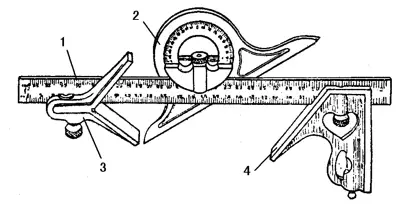

Universele Afschuiningstrekker

De universele afschuiningstrekker is afgebeeld in de figuur. Hij wordt voornamelijk gebruikt voor het meten van algemene hoeken, lengtes, dieptes, horizontaalheid en voor het lokaliseren van het middelpunt op ronde werkstukken.

Het is ook bekend als de universele stalen hoekliniaal, universele gradenboog en gecombineerde hoekliniaal. Het bestaat uit een stalen liniaal (1), een beweegbare gradenboog (2), een middenhoekmeter (3) en een vaste hoekmeter (4). De lengte van de stalen liniaal is 300 mm.

1- Stalen liniaal

2- Beweegbare gradenboog

3- Middenhoekmeter

4- Vaste hoekmeter

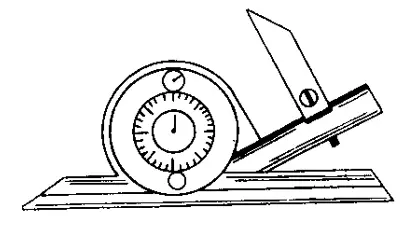

gradenboog met schaalverdeling

De gradenboog met vernieschaal is afgebeeld in de figuur. Hij wordt gebruikt om elke hoek te meten en heeft een hogere meetnauwkeurigheid dan een algemene gradenboog. Het meetbereik is 4×90º, met een afleeswaarde van 2′ en 5′, en een bereik van 0-360º met een afleeswaarde van 5′.

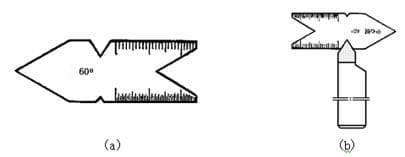

Middenmaat

De middenmaat wordt getoond in afbeelding (a). Hij wordt voornamelijk gebruikt om de hoek van schroefdraad en draadgereedschap te inspecteren (zie afbeelding (b)) en om de positie van draadgereedschap tijdens de installatie te corrigeren.

Bij het snijden van schroefdraad worden hogere eisen gesteld aan de installatie van schroefdraadgereedschap om een correcte tandvorm te garanderen. Voor driehoekige draden moet de tandvorm symmetrisch zijn en loodrecht op de as van het werkstuk staan, dat wil zeggen dat de twee halve hoeken gelijk zijn.

Om de twee halve hoeken gelijk te maken tijdens het installeren, kan de middenmaat worden gebruikt zoals getoond in figuur 6-9. De nauwkeurigheid van de bovennaald van de draaibank kan ook worden gecontroleerd. Er zijn twee specificaties: 55º en 60º.

Sinusbalk

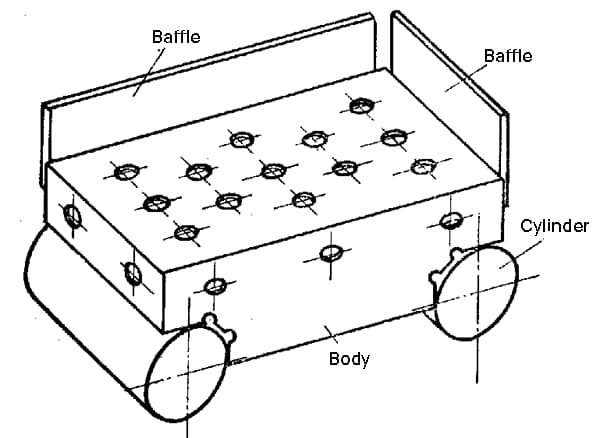

De sinusstaaf is een meetinstrument dat wordt gebruikt voor het nauwkeurig controleren van hoeken en tapse hoeken van onderdelen en kalibers. Het wordt gemeten met behulp van de goniometrische verhouding van sinus, vandaar de naam sinusstaaf of sinusregel.

Het hoofdlichaam van de sinusstaaf heeft precisiewerkoppervlakken en twee precisiecilinders, en kan worden uitgerust met vier loodrecht op elkaar geplaatste stoppers (waarvan er slechts twee zijn geïnstalleerd wanneer de staaf in gebruik is) als positioneerplaten voor het plaatsen van onderdelen tijdens de meting.

Er zijn twee soorten huishoudelijke sinusbalken: breed en smal.

Specificaties sinusstaaf.

| Middenafstand tussen twee cilinders | Cilinderdiameter | Werkbankbreedte (mm) | Nauwkeurigheidsniveau |

| (mm) | (mm) | Smal Breed | |

| 100 | 20 | 25 80 | 0,1 niveau |

| 200 | 30 | 40 80 |

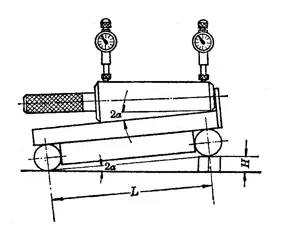

De volgende afbeelding is een schematische weergave van het meten van de conische hoek van een conische steekmaat met behulp van een sinusstaaf.

Bij gebruik van een sinusstaaf om de hoek van een onderdeel te meten, zoals een conische steekmaat, moet de sinusstaaf eerst op een precisieplateau worden geplaatst en het te meten onderdeel op het werkoppervlak van de sinusstaaf worden geplaatst, waarbij het positioneeroppervlak van het te meten onderdeel plat tegen de aanslag van de sinusstaaf ligt (zoals de voorkant van de conische steekmaat tegen de voorste aanslag van de sinusstaaf).

Plaats een meetblok onder een van de cilinders van de sinusstaaf en gebruik een meetklok om de hoogte van het onderdeel over de hele lengte te controleren.

Pas de grootte van het meetblok aan zodat de aflezing van de meetklok gelijk is over de gehele lengte van het onderdeel. Op dit punt kun je de sinusformule van een rechthoekige driehoek gebruiken om de hoek van het onderdeel te berekenen.

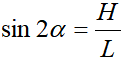

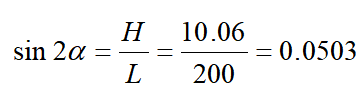

Sinusformule:

Waar:

Wanneer bijvoorbeeld de conische hoek van een conische steekmaat wordt gemeten met een smalle sinusstaaf met een hartafstand L=200mm en het peilblok onder een cilinder met een hoogte H=10,06mm wordt geplaatst, geeft de meetklok over de gehele lengte van de conische steekmaat dezelfde waarde aan. Op dit moment is de berekening van de conische hoek van de conische plug als volgt:

Door de sinusfunctietabel op te zoeken, krijgen we 2α=2º53′. Daarom is de werkelijke conische hoek van de conische plug 2º53′.

Gereedschap Hoek Meetstandaard

De gereedschapshoek De meetstandaard is een speciaal instrument om de hoeken van snijgereedschap te meten. Het bestaat uit een basis 1, een indicatorbord 2, een platform 3, een positioneerblok 4, een wijzer 5, een sectorplaat 6, een kolom 7 en een moer 8. De basis 1 is schijfvormig met schalen van 100° aan beide zijden van de nullijn. Het platform 3 kan naar links en rechts draaien om de Z-as op de basis en de draaihoek kan worden aangegeven door het aanwijsbord 2 dat onderaan het platform is bevestigd. De sectorplaat 6 heeft schalen van ±45°. De wijzer 5 kan om zijn as draaien en de draaihoek kan worden aangegeven op de schaal van de sectorplaat. Het onderste uiteinde van de wijzer 5 is een meetplaat met een onderste blad A, een rechterblad B, een linkerblad C en een voorste meetvlak D. De kolom 7 heeft schroefdraad. Door de moer 8 te draaien kan de sectorplaat 6 op en neer worden bewogen.

De waterpas is een veelgebruikt meetinstrument voor het meten van hoekveranderingen. Hij wordt voornamelijk gebruikt om de horizontale positie van machineonderdelen ten opzichte van elkaar en de vlakheid te meten, rechtheiden haaksheid van apparatuur tijdens installatie. Het kan ook de kleine helling van onderdelen meten.

Veelgebruikte waterpassen zijn onder andere lijnwaterpassen, kaderwaterpassen en digitale optische collimatorwaterpassen.

Lijnwaterpas

De volgende afbeelding toont een veelgebruikte waterpas die door monteurs wordt gebruikt. De waterpas bestaat uit een V-vormig basisoppervlak als werkoppervlak en een waterpas (beter bekend als een luchtbel) parallel aan het werkoppervlak. Zowel de vlakheid van het werkoppervlak als de evenwijdigheid van de waterpas met het werkoppervlak zijn zeer nauwkeurig.

Wanneer het basisoppervlak van de waterpas in een nauwkeurige horizontale positie is geplaatst, bevindt de luchtbel in de waterpas zich in de middelste positie (d.w.z. de horizontale positie).

Als er een klein verschil is tussen het basisoppervlak van de waterpas en de horizontale positie (d.w.z. als de twee uiteinden van het basisoppervlak van de waterpas zich op verschillende hoogtes bevinden), beweegt de luchtbel in de waterpas zich altijd naar de hoogste kant van de waterpas door het effect van de zwaartekracht, wat het principe is van het gebruik van de waterpas.

Als het hoogteverschil tussen de twee uiteinden klein is, beweegt de bel ook maar een beetje, maar als het hoogteverschil tussen de twee uiteinden groot is, is de beweging van de bel ook groot en kan het hoogteverschil tussen de twee uiteinden worden afgelezen op de schaal van de waterpas.

Specificatie van de waterpas:

| Rassen | Totale afmetingen (mm) | Afstudeerwaarde | |||

| lang | breed | hoog | groep | (mm/m) | |

| Type doos | 100 | 25~35 | 100 | I | 0.02 |

| 150 | 30~40 | 150 | |||

| 200 | 35~40 | 200 | |||

| 250 | 40~50 | 250 | II | 0.03~0.05 | |

| 300 | 300 | ||||

| Barvorm | 100 | 30~35 | 35~40 | ||

| 150 | 35~40 | 35~45 | |||

| 200 | 40~45 | 40~50 | Ⅲ | 0.06~0.15 | |

| 250 | |||||

| 300 | |||||

Uitleg van de schaalverdeling van de staafniveaumeter

Als de schaalwaarde bijvoorbeeld 0,03mm/m is, betekent dit dat wanneer de luchtbel één raster beweegt, het hoogteverschil tussen de twee uiteinden van een gemeten lengte van 1 m 0,03mm is. Daarnaast kan een waterpas van 200 mm lang met een schaalverdeling van 0,05 mm/m worden gebruikt om de vlakheid te meten van een vlak van 400 mm lang.

Plaats de waterpas eerst aan de linkerkant van het vliegtuig. Als de luchtbel twee rasters naar rechts beweegt, plaats de waterpas dan aan de rechterkant van het vlak. Als de luchtbel drie rasters naar links beweegt, geeft dit aan dat het vlak een bol oppervlak is dat in het midden hoger is en aan beide zijden lager.

Hoeveel hoger in het midden? Als we vanaf de linkerkant kijken, is het midden twee roosters hoger dan de linkerkant, wat betekent dat bij een gemeten lengte van 1m, het midden 2×0,05=0,10mm hoger is. Aangezien de werkelijk gemeten lengte 200 mm is, wat 1/5 van 1m is, is het werkelijke hoogteverschil 0,10×1/5=0,02mm hoger in het midden dan aan de linkerkant.

Als we vanaf de rechterkant kijken, is het midden drie roosters hoger dan de rechterkant, wat betekent dat bij een gemeten lengte van 1m, het midden 3×0,05=0,15mm hoger is. Aangezien de werkelijke gemeten lengte ook 200 mm is, wat 1/5 van 1 m is, is het werkelijke hoogteverschil in het midden 0,15×1/5=0,03 mm hoger dan aan de rechterkant. Daarom kan worden geconcludeerd dat het hoogteverschil tussen het midden en beide uiteinden (0,02+0,03)÷2=0,025mm is.

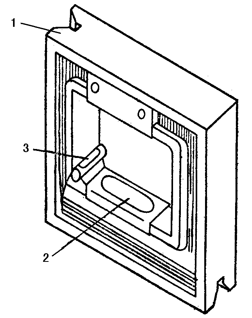

Boxniveaumeter

De volgende afbeelding toont een veelgebruikte doosniveaumeter, die voornamelijk bestaat uit een frame 1 en de belangrijkste ronde glazen buisniveaumeter 2 en de bijstellingsniveaumeter 3. De beweging van de luchtbel in de waterpas wordt gebruikt om de verandering in hoek van het te meten onderdeel te meten.

1 - Frame

2 - Hoofdniveaumeter

3 - Instelniveaumeter

Er zijn twee methoden om de niveaumeter af te lezen: directe aflezing en gemiddelde aflezing.

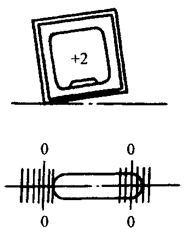

(1) Directe leesmethode

De lange markeringslijnen aan beide uiteinden van de bel in de waterpas worden gebruikt als nullijn en het aantal rasterverschuivingen van de bel ten opzichte van de nullijn wordt gebruikt als de aflezing. Dit is de meest gebruikte methode, zoals te zien is in onderstaande figuur.

(2) Gemiddelde afleesmethode

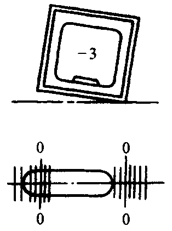

Door grote veranderingen in de omgevingstemperatuur kan de luchtbel uitrekken of samentrekken, wat afleesfouten veroorzaakt en de nauwkeurigheid van de meting beïnvloedt. Om afleesfouten te elimineren, kan de gemiddelde afleesmethode worden gebruikt.

Bij de methode met gemiddelde aflezing worden aflezingen genomen van beide lange markeerlijnen naar het uiteinde van de bel in de richting van de beweging. Vervolgens wordt de gemiddelde waarde van deze twee aflezingen genomen als de aflezing voor deze meting.

Door de hoge omgevingstemperatuur is de bel uitgerekt, waardoor hij tijdens de meting naar links verschuift. Begin bij het aflezen vanaf de lange markeerlijn aan de linkerkant en lees "-3" af naar links. Begin dan bij de lange markeerlijn rechts en lees "-2" naar links af. Het gemiddelde van deze twee metingen wordt genomen als de afleeswaarde voor deze meting.