1. Overzicht De structuren van metalen en legeringen veranderen door verschijnselen als diffusie, herstel, herkristallisatie en andere bij hoge temperaturen. Bovendien kan langdurige blootstelling aan hoge temperaturen de prestaties van metaalmaterialen schaden. In apparatuur zoals hogedrukstoomketels, stoomturbines, dieselmotoren, vliegtuigmotoren, chemische apparatuur en hogetemperatuur- en hogedruk [...]

De structuren van metalen en legeringen veranderen door verschijnselen als diffusie, herstel, herkristallisatie en andere bij hoge temperaturen.

Bovendien kan langdurige blootstelling aan hoge temperaturen de prestaties van metalen materialen.

In apparatuur zoals hogedrukstoomketels, stoomturbines, dieselmotoren, vliegtuigmotoren, chemische apparatuur en pijpleidingen met hoge temperaturen en hoge druk worden veel onderdelen gedurende langere periodes onder hoge temperaturen gebruikt.

Het is niet voldoende om alleen rekening te houden met de mechanische eigenschappen van dergelijke materialen bij normale temperatuur en kortstondige statische belasting. Bijvoorbeeld, pijpen onder hoge temperatuur en hoge druk in chemische apparatuur, hoewel de spanning die ze verdragen lager is dan de vloeigrens van materialen op bedrijfstemperatuur, na verloop van tijd voortdurend plastische vervorming ondergaan, waardoor de buisdiameter geleidelijk toeneemt en zelfs kan leiden tot buisbreuk.

De classificatie "hoge" of "lage" temperatuur is relatief aan het smeltpunt van het metaal. De verhouding tussen temperatuur en smeltpunt (T/Tm) wordt vaak gebruikt als referentie, waarbij Tm verwijst naar het smeltpunt van het materiaal. Als T/Tm groter is dan 0,4 tot 0,5, wordt het beschouwd als een hoge temperatuur.

De temperatuur van een burgervliegtuig is ongeveer 1500°C, terwijl die van een militair vliegtuig rond de 2000°C ligt. De lokale werktemperatuur van ruimtevaartuigen kan zelfs oplopen tot 2500°C.

Temperatuur heeft een grote invloed op de mechanische eigenschappen van materialen. De duur van belasting bij hoge temperaturen heeft ook een grote invloed op deze eigenschappen. Het is belangrijk op te merken dat de mechanische eigenschappen bij hoge temperatuur niet hetzelfde zijn als de mechanische eigenschappen bij kamertemperatuur.

Een algemene trend is dat bij toenemende temperatuur de sterkte van metalen afneemt terwijl de plasticiteit toeneemt. De duur van de belasting beïnvloedt ook de mechanische eigenschappen. Bij kortdurende belasting neemt de treksterkte af en de plasticiteit toe, maar bij langdurige belasting neemt de plasticiteit aanzienlijk af, neemt de kerfgevoeligheid toe en treedt vaak brosse breuk op.

Het gecombineerde effect van temperatuur en tijd beïnvloedt ook het breuktraject van het materiaal. Er kan bijvoorbeeld kruip optreden bij langdurig gebruik, wat uiteindelijk tot breuk leidt. De treksterkte van staal bij hoge temperatuur neemt af naarmate de belasting langer duurt.

Als de temperatuur toeneemt, nemen zowel de korrelsterkte als de korrelgrenssterkte af. De sterkte van de korrelgrens neemt echter sneller af door de onregelmatige rangschikking van atomen bij de korrelgrens, waardoor diffusie gemakkelijker kan optreden.

De temperatuur waarbij de korrelsterkte en korrelgrenssterkte gelijk zijn staat bekend als de "gelijke sterkte temperatuur" (TE). Wanneer het materiaal boven TE werkt, verandert de breukwijze van het materiaal van de typische transgranulaire breuk naar intergranulaire breuk.

Het is belangrijk op te merken dat TE niet vast is en beïnvloed wordt door de deformatiesnelheid. Aangezien de sterkte van de korrelgrens gevoeliger is voor de vervormingssnelheid dan de korrelsterkte, neemt TE toe met de toename van de vervormingssnelheid.

Concluderend, om de mechanische eigenschappen van materialen bij hoge temperaturen te bestuderen, moeten zowel temperatuur als tijd als factoren worden beschouwd.

Kruip is de geleidelijke plastische vervorming van metaal die optreedt bij een constante temperatuur en belasting, zelfs als de spanning lager is dan de vloeigrens bij die temperatuur, gedurende een langere periode. Dit type materiaalbreuk veroorzaakt door kruipvervorming wordt kruipbreuk genoemd.

Hoewel kruip kan optreden bij lage temperaturen, is het alleen belangrijk wanneer de temperatuur hoger is dan ongeveer 0,3. Als de temperatuur van koolstofstaal hoger is dan 300°C of die van gelegeerd staal hoger is dan 400°C, moet rekening worden gehouden met het effect van kruip.

Het is belangrijk op te merken dat de kruipcurve van hetzelfde materiaal varieert met spanning en temperatuur.

Typische kruipcurve

De eerste fase, gelabeld als "ab", staat bekend als de Deceleratie Kruipfase of de Overgang Kruipfase. De kruipsnelheid aan het begin van deze fase is zeer hoog en neemt geleidelijk af in de tijd tot het zijn minimum bereikt bij punt "b".

De tweede fase, aangeduid met "bc", wordt de kruipfase met constante snelheid of de stationaire kruipfase genoemd. Deze fase wordt gekenmerkt door een relatief constante kruipsnelheid. De kruipsnelheid van een metaal wordt gewoonlijk uitgedrukt door de kruipsnelheid ε tijdens deze fase.

De derde fase is de versnelde kruipfase. Naarmate de tijd vordert, neemt de kruipsnelheid geleidelijk toe totdat kruipbreuk optreedt bij punt "d".

Veranderingsdiagram van kruipcurve met verschillende spanning en temperatuur

Zoals weergegeven in de figuur duurt de tweede kruipfase bij lage spanning of lage temperatuur een hele tijd en in sommige gevallen treedt de derde kruipfase zelfs niet op. Aan de andere kant, wanneer de spanning hoog is of de temperatuur hoog, is de tweede kruipfase zeer kort of treedt zelfs helemaal niet op, wat resulteert in het afbreken van het proefstuk in een zeer korte tijd.

Macro karakteristieken van het breukvlak

Plastische vervorming treedt op dicht bij het breukoppervlak en er zijn talrijke scheuren in de buurt van het vervormde gebied (deze scheuren zijn zichtbaar op het oppervlak van het gebroken deel). In gevallen van oxidatie bij hoge temperatuur is het breukoppervlak bedekt met een laag oxidelaag.

Micro-eigenschappen van het breukvlak

Interkristallijne breukmorfologie van kristalsuikerachtige patronen

De kruipgrens, breuksterkte, relaxatiestabiliteit en andere mechanische eigenschappen worden vaak gebruikt om het kruipgedrag van materialen te evalueren.

De kruipgrens is een maat voor de weerstand van een metaal tegen plastische vervorming onder langdurige belasting bij hoge temperaturen en is een cruciale factor voor de selectie en het ontwerp van onderdelen voor gebruik bij hoge temperaturen.

Er zijn twee manieren om de kruipgrens uit te drukken in MPa: de ene is het bepalen van de maximale spanning die het proefstuk kan verdragen bij een gespecificeerde constante kruipsnelheid binnen een gespecificeerde tijd en temperatuur; de andere is het bepalen van de maximale spanning die ervoor zorgt dat het proefstuk een gespecificeerde kruiprek ondergaat binnen een gespecificeerde tijd en temperatuur.

Voorbeeld 1 laat zien dat de kruipgrens van het materiaal 80MPa is bij een temperatuur van 500 ℃ en een constante kruipsnelheid van 1×10-5%/h;

Voorbeeld 2 laat zien dat de kruipgrens van het materiaal 100MPa is bij een temperatuur van 500 ℃, 100000 uur en de kruiprek 1% is.

Apparatuur voor kruiptest en schematisch diagram

De kruiptest moet worden uitgevoerd onder constante temperatuursomstandigheden en verschillende spanningsniveaus, waarbij minimaal 4 kruipcurven worden geregistreerd.

De kruipcurves moeten worden gemaakt op basis van de geregistreerde resultaten, waarbij de helling van de rechte lijn op de curve de kruipsnelheid weergeeft.

De relatiecurve wordt uitgezet op logaritmische coördinaten met behulp van de verkregen spanningskruipsnelheidsgegevens.

Door relatief hoge spanningsniveaus toe te passen, kunnen meerdere kruipcurven worden gegenereerd met relatief korte testtijden. De spanningswaarde voor een bepaalde kruipsnelheid kan worden bepaald door interpolatie of extrapolatie van de gemeten kruipsnelheid, waardoor de kruipgrens kan worden bepaald.

Bij een constante temperatuur is er een lineair empirisch verband tussen de kruipspanning in de tweede fase (σ) en de constante kruipsnelheid (ε) in dubbele logaritmische coördinaten.

S-590 legering σ- ε curve

(20,0%Cr, 19,4 %Ni, 19,3%Co, 4,0%W, 4,0%Nb, 3,8%Mo, 1,35%Mn, 0,43%C)

Duurzame sterkte verwijst naar het vermogen van een materiaal om over een lange periode breuk te weerstaan onder belastingen bij hoge temperaturen. Het is de maximale spanning die een materiaal kan weerstaan zonder kruipbreuk te ondergaan onder specifieke temperatuur- en tijdsomstandigheden. De duurzame sterkte is een maat voor de breukweerstand van een materiaal, terwijl de kruipgrens verwijst naar de weerstand tegen vervorming.

Voor sommige materialen en onderdelen is de vervorming door kruip minimaal en is hun enige vereiste dat ze niet breken tijdens hun levensduur (zoals de oververhitte stoompijp in een boiler). In deze gevallen is duursterkte het primaire criterium om de geschiktheid van het materiaal of onderdeel voor gebruik te evalueren.

Spanningsbreuksterktecurve van legering S-590

De uithoudingssterkte van metalen materialen wordt bepaald met een trekproef bij hoge temperatuur.

Tijdens het testproces is het niet nodig om de rek van het proefstuk te meten, zolang de tijd die nodig is om te breken onder een bepaalde temperatuur en spanning maar wordt geregistreerd.

Voor machineonderdelen met een lange ontwerplevensduur (tienduizenden tot honderdduizenden uren of meer) is het een uitdaging om langetermijntests uit te voeren, dus worden de gegevens meestal gegenereerd met hoge spanningsniveaus en korte breuktijden. De duurzaamheidsterkte van de materialen wordt dan berekend door extrapolatie.

Extrapoleer de empirische formule:

(t-breuktijd, σ-spanning, A, B-constanten gerelateerd aan testtemperatuur en materiaal)

Neem de logaritme van de bovenstaande formule om te krijgen:

Maak log t-log σ Fig., de lineaire relatie kan worden geëxtrapoleerd van de gegevens met korte breuktijd naar de blijvende sterkte met lange tijd.

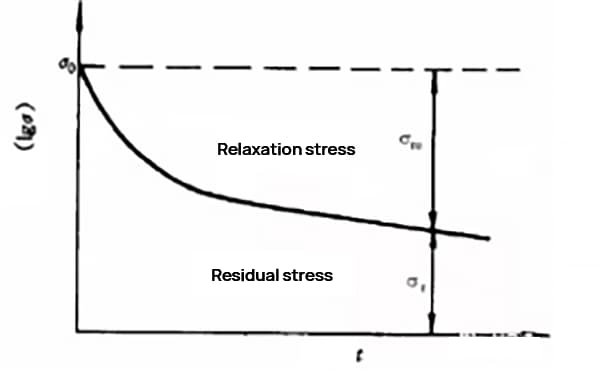

Bij constante vervorming neemt de elastische spanning van materialen in de loop van de tijd geleidelijk af. Dit staat bekend als spanningsrelaxatie.

De weerstand van metalen tegen spanningsrelaxatie wordt relaxatiestabiliteit genoemd. Deze kan worden bepaald door spanningsrelaxatietests uit te voeren door de spanningsrelaxatiecurve te meten.

Restspanning is een metriek die gebruikt wordt om de relaxatiestabiliteit van metalen materialen te evalueren. Hoe hoger de restspanninghoe beter de ontspanningstemperatuur.

Spanningsrelaxatiecurve

Fase 1: de stress daalt snel in het begin;

Fase 2: de fase waarin de spanningsafname geleidelijk afneemt;

Ontspanningslimiet: onder bepaalde beginspanning en temperatuur zal de restspanning niet verder ontspannen.

Om de kruipgrens te verhogen, is het belangrijk om de snelheid van dislocatieklimmen te controleren op basis van de kruipvervorming en het breukmechanisme.

Om de breuksterkte te verbeteren, is het nodig om het glijden tussen korrelgrenzen en de diffusie van leegtes onder controle te houden.

Verschillende factoren kunnen de mechanische eigenschappen bij hoge temperatuur beïnvloeden, waaronder de chemische samenstelling, het smeltproces, het warmtebehandelingsproces en de korrelgrootte.

Invloed van de chemische samenstelling van de legering

De basismaterialen voor hittebestendig staal en legeringen bestaan meestal uit metalen en legeringen met een hoog smeltpunt, een hoge activeringsenergie voor zelfdiffusie of een lage energie voor stapelfouten.

Metalen met hogere smeltpunten, zoals chroom (Cr), wolfraam (W), molybdeen (Mo) en niobium (Nb), hebben langzamere zelfdiffusiesnelheden.

Lage stapelfoutenergie maakt het gemakkelijker om uitgebreide dislocaties te vormen en moeilijker voor dislocaties om te kruisslippen en te klimmen.

De gedispergeerde fase kan dislocatieglijden en klimmen effectief blokkeren.

Toevoeging van elementen zoals boor en zeldzame aarden, die de activeringsenergie van diffusie van de korrelgrens verhogen, verhinderen niet alleen het glijden van de korrelgrens, maar verhogen ook de oppervlakte-energie van scheuren in de korrelgrens.

Hittebestendige materialen met een gezichtsgecentreerde kubische structuur hebben een hogere sterkte bij hoge temperatuur in vergelijking met materialen met een lichaamsgecentreerde kubische structuur.

Invloed van het smeltproces

Herzien:

Het is belangrijk om het gehalte aan insluitsels en metallurgische defecten te verminderen.

Door gebruik te maken van gerichte stolling wordt het aantal transversale korrelgrenzen verminderd, wat leidt tot een verbetering van de breuksterkte omdat scheuren zich eerder zullen vormen op transversale korrelgrenzen.

Invloed van warmtebehandelingsproces

Pearlitisch hittebestendig staal ondergaat meestal een normaliseringsproces gevolgd door ontlaten bij hoge temperatuur.

De hardingstemperatuur moet 100 tot 150 graden Celsius hoger zijn dan de diensttemperatuur om de structurele stabiliteit onder bedrijfsomstandigheden te verbeteren.

Austenitisch hittebestendig staal of legeringen worden meestal behandeld door oplossing en veroudering om de juiste korrelgrootte te verkrijgen en de verdeling van versterkende fasen te verbeteren.

Thermomechanisch behandeling kan de sterkte van de legering verder verbeteren door de vorm van de korrelgrenzen te veranderen (karteling) en veelhoekige subkorrelgrenzen binnen de korrel te creëren.

Effect van korrelgrootte

Korrelgrootte: Als de bedrijfstemperatuur lager is dan de constante sterktetemperatuur, heeft fijnkorrelig staal een hogere sterkte, terwijl grofkorrelig staal een grotere kruipweerstand en duursterkte heeft als de bedrijfstemperatuur hoger is dan de constante sterktetemperatuur.

Ongelijke korrelgrootte: Als de spanning zich concentreert op de overgang tussen grote en kleine korrels, is de kans groter dat er scheuren ontstaan en dat resulteert in voortijdige breuk.

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.