Wat gebeurt er als een stalen balk doorbuigt of een betonnen kolom scheurt onder druk? Inzicht in de mechanische eigenschappen van materialen onder statische belasting is cruciaal voor ingenieurs om veilige en betrouwbare constructies te ontwerpen. Dit artikel gaat in op hoe materialen zoals metalen en composieten zich gedragen wanneer ze worden onderworpen aan krachten zoals compressie, buiging, afschuiving en torsie. Lezers krijgen inzicht in essentiële testmethoden, de principes achter deze tests en hoe de resultaten het ontwerpproces informeren om constructiefouten te voorkomen.

De Compressietest is een methode die gebruikt wordt om de mechanische eigenschappen van materialen onder statische axiale druk te bepalen. Het is een van de fundamentele technieken om de mechanische eigenschappen van materialen te evalueren.

De test wordt voornamelijk gebruikt om de vloeipunt van metalen onder eenassige compressie bij kamertemperatuur en de druksterkte van brosse materialen te meten.

Samendrukbaarheid wordt gedefinieerd als het vermogen van een materiaal om vervorming en schade onder drukspanning te weerstaan.

In de machinebouw worden veel componenten onderworpen aan drukbelastingen, zoals kolommen in grote constructies, kraansteunen en drukbouten in staalwalserijen. Daarom moeten de grondstoffen die in deze componenten worden gebruikt drukproeven ondergaan om hun geschiktheid te garanderen.

Samendrukbare vloeigrens: Dit is de spanning waarbij een metalen materiaal tijdens een drukproef bezwijkt, gekenmerkt door continue vervorming zonder toename in kracht.

Bovenste Samenpersende Opbrengststerkte: Dit is de hoogste drukspanning die door het proefstuk wordt ondervonden voordat er een afname in kracht optreedt als gevolg van het bezwijken.

Onderste drukopbrengststerkte: Dit is de minimale drukspanning die wordt ondervonden tijdens de rekperiode, waarbij geen rekening wordt gehouden met momentane effecten.

Treksterkte: Voor brosse materialen is dit de maximale drukspanning die het monster ondergaat tijdens samendrukken tot breuk.

Elastische drukmodulus: Dit is de verhouding tussen axiale drukspanning en axiale rek binnen het bereik waar er een lineair proportioneel verband is tussen axiale drukspanning en axiale rek tijdens de test.

Apparatuur en instrumenten: De volgende apparatuur en instrumenten zijn nodig voor een compressietest:

De drukmonsters die in de test worden gebruikt zijn meestal cilindrisch van vorm, met ronde of vierkante doorsneden.

Tijdens de drukproef kan wrijving tussen de twee uiteinden van het proefstuk en het indruklichaam van de testmachine de laterale vervorming van het proefstuk beperken. Hoe korter het proefstuk, hoe groter de invloed van deze beperking. Als het proefstuk echter te lang is, kan dit gemakkelijk leiden tot buiging in de lengterichting en instabiliteit.

Zacht staal

Het staal met laag koolstofgehalte wordt op de testmachine gemonteerd en onderworpen aan een axiale kracht F. De vervorming van het staal wordt voorgesteld door Δl. De relatie tussen de twee wordt weergegeven in de bijgevoegde figuur.

Koolstofarm staal ondergaat drie stadia tijdens compressie: het elastische stadium, het rekstadium en het versterkende stadium. In tegenstelling tot trekproeven breekt koolstofarm staal niet als gevolg van compressievervorming, maar vormt het een "trommel" door de invloed van wrijving aan de boven- en onderkant.

Wanneer de diameter van het proefstuk hetzelfde is, zijn de elastische fasen van de compressie- en trekcurves bijna identiek en zijn de vloeipunten vergelijkbaar.

Koolstofarm staal is een plastisch materiaal. Na het buigen neemt de plastische vervorming snel toe en neemt ook de oppervlakte van de dwarsdoorsnede van het proefstuk toe. Door het grotere oppervlak kan het proefstuk meer belasting dragen, zodat alleen de vloeigrens kan worden gemeten, maar niet de sterktegrens.

Castijzer

Het gietijzeren proefstuk wordt op de testmachine gemonteerd en onderworpen aan een axiale kracht, F. De vervorming van het proefstuk wordt voorgesteld door Δl. De relatie tussen de twee is weergegeven in de bijgaande figuur.

De druksterkte van grijs gietijzer is drie tot vier keer groter dan de treksterkte. Tijdens compressie breekt gietijzer onder kleine vervorming en vormt het een enigszins "trommelvormige" structuur met een doorsnede normaal hellend onder een hoek van 45-55 graden ten opzichte van de as.

Wanneer de proefstukdiameters gelijk zijn, verschillen de druk- en trekcurves van gietijzer aanzienlijk, waarbij de druksterkte veel hoger is dan de treksterkte.

De eigenschap van materialen onder buigbelasting wordt de buig eigenschap genoemd.

Een buigtest wordt uitgevoerd om de prestaties van een materiaal te beoordelen wanneer het wordt onderworpen aan een buigbelasting.

Veel machineonderdelen, zoals gereedschappen, balken, assen, enz. die gemaakt zijn van brosse materialen, werken onder buigbelastingen. Deze test wordt voornamelijk gebruikt om de buigsterkte te bepalen van brosse en weinig plastische materialen, zoals gietijzer, hoog koolstofstaalen gereedschapsstaal en om de doorbuiging van de plasticiteitsindex aan te geven.

De buigtest kan ook worden gebruikt om de oppervlaktekwaliteit van het materiaal te controleren.

De test wordt meestal uitgevoerd bij kamertemperatuur en staat daarom bekend als een koude buigtest.

Doorbuiging: Lineaire verplaatsing van het zwaartepunt van een doorsnede in de richting loodrecht op de as tijdens een buigvervorming.

Buigspanning: De spanning die wordt gegenereerd tijdens het buigen.

Buigspanning: Een lichte verandering in de lengte-eenheid op het buitenoppervlak van het overspanningscentrum van het monster tijdens het buigen.

Buigen Elasticiteitsmodulus: De verhouding tussen buigspanning en rek binnen het bereik waar er een lineair proportioneel verband is tussen de twee.

Buigsterkte: De maximale buigspanning die wordt bereikt voor of bij de opgegeven doorbuigwaarde.

Bij een buigproef wordt een proefstuk met een specifieke vorm en grootte op steunen met een bepaalde overspanningslengte (L) geplaatst en wordt een geconcentreerde belasting uitgeoefend, waardoor het proefstuk buigspanning en vervorming ondergaat.

Er zijn twee soorten buigen testen: driepuntsbuigen en vierpuntsbuigen. Driepuntsbuigen is de meest gebruikte methode.

De vorm van de dwarsdoorsnede van een buigproefstuk kan rond, vierkant, rechthoekig of veelhoekig zijn, maar het moet voldoen aan de specificaties in relevante productnormen of technische overeenkomsten.

Bij kamertemperatuur kan het preparaat geprepareerd worden door zagen, frezen, schaven of andere bewerkingsmethoden. Het deel van het preparaat dat getest wordt mag geen inkepingen of littekens hebben.

De randen van het preparaat moeten glad gevijld worden en de straal mag niet groter zijn dan 1/10 van de dikte van het preparaat.

De buigtest wordt meestal uitgevoerd op een universele materiaaltestmachine of een afkantpers.

Gebruikelijke buigmatrijzen die in de test worden gebruikt, zijn onder andere het roltype, het V-type matrijstype, het bankschroeftype en het plaattype.

De buigkromme is een grafische weergave van de relatie tussen de buigbelasting die verkregen wordt uit een buigproef en de buigdoorbuiging van het proefstuk.

De maximale normaalspanning op het oppervlak van de trekzijde tijdens het buigen van het proefstuk kan als volgt worden berekend: σ= M/W, waarbij:

M is het maximale buigmoment en kan als volgt worden berekend:

W is de buigsectiecoëfficiënt en kan als volgt worden berekend:

Buigsterkte: De maximale spanning die een proefstuk kan verdragen voordat het breekt onder buiging, die wordt berekend met de elastische buigspanningsformule weergegeven door het symbool σbb: σbb = Mb/W (waarbij Mb het buigmoment op het breukpunt is).

Grijs gietijzer heeft een hogere buigweerstand in vergelijking met zijn treksterkte.

Breukdoorbuiging: Om de breukdoorbuiging te bepalen wordt het proefstuk symmetrisch op een buigtestapparaat geplaatst met een doorbuigingsmeter geïnstalleerd op het middelpunt van het proefstuk. Een constante buigkracht wordt toegepast totdat het proefstuk breekt en de doorbuiging in het midden van de overspanning wordt gemeten op het moment van breuk.

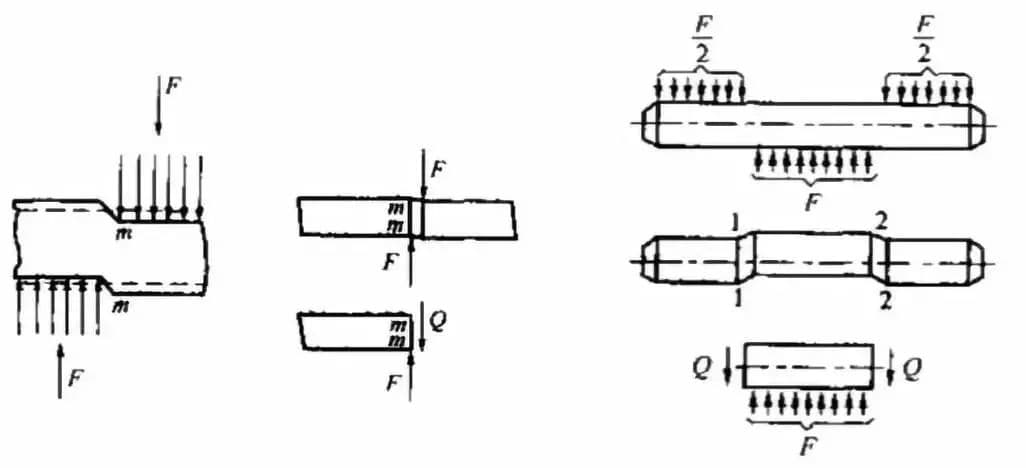

De afschuiftest wordt uitgevoerd om de afschuiving te evalueren. sterkte van materialen. Het gaat om het bepalen van de maximale kracht waarbij het proefstuk dislocatie ondervindt bij bezwijken in afschuiving.

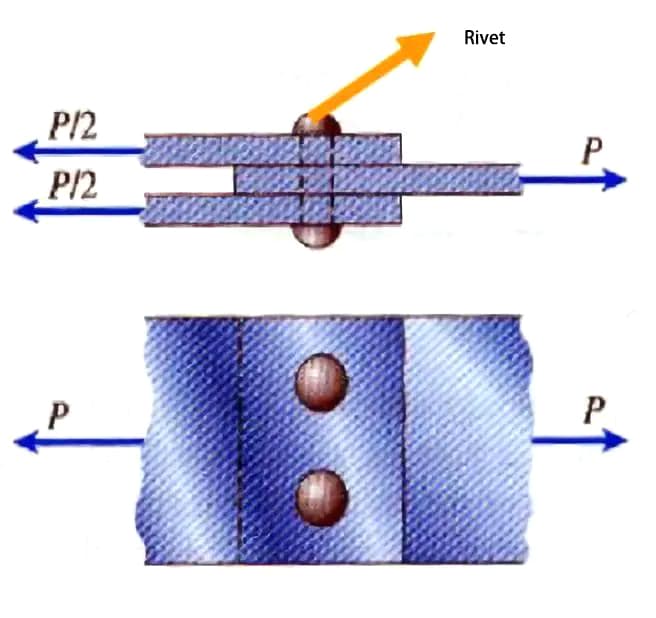

Afschuifkrachten komen vaak voor in verschillende constructies zoals bouten, pennen, klinknagels, enz.

De resulterende kracht van de belasting die op twee zijden van het monster werkt, bestaat uit een paar krachten met gelijke grootte, tegengestelde richting en collineaire actielijnen, zoals weergegeven in de illustratie.

De test wordt gewoonlijk onderverdeeld in vijf categorieën: de enkel-scheertest, de dubbel-scheertest, de ponstest, de spleet-scheertest en de composiettest. staalplaat afschuiftest.

Bepalen van het afschuifmonster: Het afschuifmonster wordt gekozen op basis van de afschuiftestmethode en de bijbehorende opstelling.

Cilindrisch monster: De diameter en lengte van het monster worden gekozen op basis van de opspanning, waarbij de gebruikelijke diameters 5, 10 of 15 mm zijn.

Ponsplaatmonster: Als het niet mogelijk is om een cilindrisch monster van een dunne plaat te maken, kan een ponsend afschuifmonster gebruikt worden. De dikte van het plaatmonster moet meestal minder dan 5 mm zijn.

Afschuifmonster van echte onderdelen: Werkelijke onderdelen zoals klinknagels of bouten kunnen ook gebruikt worden als afschuifmonster.

Testopstelling:

De afschuiftest bij kamertemperatuur moet worden uitgevoerd bij een temperatuur tussen 10 ℃ en 35 ℃.

Kies voor verschillende monsters het geschikte apparaat. Tijdens de installatie moet het uitgelijnd zijn met de middellijn van het indringlichaam van de testapparatuur en mag het niet uit het midden staan. De afschuiftestsnelheid moet groter zijn dan of gelijk aan 15 mm/min, terwijl de afschuiftestsnelheid bij hoge temperatuur groter moet zijn dan of gelijk aan 5 mm/min.

Voor de afschuiftest bij hoge temperatuur moet de temperatuurstijgingstijd ten minste 1 uur bedragen en de warmteretentie 15-30 minuten.

Noteer na het doorsnijden van het proefstuk de maximale testkracht (F) tijdens de afschuiftest.

Bereken de afschuifsterkte (τb) in MPa met de volgende formule:

Enkele afschuifsterkte: τb=F/S0 (S0 - oorspronkelijke dwarsdoorsnede van het monster, mm2)

Dubbele afschuifsterkte: τb=F/2S0=2F/(πd2)(S0 - oorspronkelijke dwarsdoorsnede van het monster, mm2)

Dubbele afschuifsterkte: τb=F/(πd0t)(d0 - ponsdiameter, mm2; t - monsterdikte, mm)

De torsietest is een methode om de weerstand van een materiaal tegen torsiekrachten of torsie te evalueren. Het is een fundamentele methode om de mechanische eigenschappen van materialen te testen.

De test bestaat uit het toepassen van een torsie T op een proefstuk, het meten van zowel de torsie T als de bijbehorende verdraaiingshoek φ en het uitzetten van een torsiekromme. Het proefstuk wordt meestal gedraaid totdat het breekt en de torsie mechanische eigenschappen van het proefstuk worden gemeten. metaalmateriaal worden bepaald uit de resulterende gegevens.

In verschillende industrieën, zoals mechanica, petroleum en metallurgie, zijn er veel gevallen waarin mechanische onderdelen worden onderworpen aan torsiebelastingen, zoals assen en veren.

Ckenmerk

De hoge flexibiliteitscoëfficiënt van spanning in torsie maakt het nuttig om de brosheid van materialen onder spanning te meten. Dit kan bijvoorbeeld worden toegepast bij het bestuderen van de plasticiteit van afgeschrikt en bij lage temperatuur getemperd gereedschapsstaal.

Bij een torsietest is de plastische vervorming van de cilinder consistent over de hele lengte en blijven de doorsnede en de lengte van het teststuk constant zonder enig nekverschijnsel tijdens statische spanning.

Torsietesten zijn effectief om onderscheid te maken tussen normale en afgesneden breukwijzen in materialen. Voor plastische materialen staat het breukvlak loodrecht op de as van het proefstuk en vertoont het een vlak oppervlak met plastische vervormingssporen in een wervelend patroon.

Torsietesten zijn gevoelig voor defecten in het metaaloppervlak, omdat ze de verdeling van spanning en rek op de dwarsdoorsnede van het proefstuk laten zien. Het kan dus gebruikt worden om de oppervlaktekwaliteit van warmtebehandelde werkstukken en de effecten van verschillende oppervlakteversterkingsprocessen te evalueren.

Bij torsietesten wordt het proefstuk onderworpen aan hoge afschuifspanning, waardoor het een nuttig hulpmiddel is voor het bestuderen van niet-gelijktijdige initiële plastische vervorming, zoals elastische nawerking, elastische hysterese en interne wrijving.

De torsieproef kan gebruikt worden om alle mechanische eigenschappen te bepalen die gerelateerd zijn aan afschuiving en breuk van zowel plastische als brosse materialen. Het heeft voordelen die niet geëvenaard kunnen worden door andere methoden om mechanische eigenschappen te testen.

Torsiefractuurmorfologie

(a - afgesneden breuk, b - normale breuk, c - gelaagde breuk)

Het breukvlak van plastisch materiaal staat loodrecht op de as van het proefstuk en ziet er vlak uit met wervelende plastische vervormingssporen, zoals te zien is in afbeelding a. Dit type breuk wordt veroorzaakt door afschuifspanning.

Het breukvlak van bros materiaal daarentegen staat onder een hoek van ongeveer 45 graden ten opzichte van de as van het teststuk en heeft een spiraalvorm, zoals getoond in Figuur b.

Wanneer de axiale snijweerstand van het materiaal zwakker is dan de transversale snijweerstand, kunnen gelaagde breuken of houtspaanderbreuken ontstaan tijdens torsiebreuk, zoals weergegeven in Figuur c.

Door de kenmerken van het breukvlak te onderzoeken, is het mogelijk om de oorzaak van de breuk te bepalen en de relatieve sterkte van de torsiesterkte en treksterkte (druksterkte) van het materiaal te evalueren.

Tijdens de test, als het koppel toeneemt, draaien de secties aan beide uiteinden van de meetlengte van het teststuk voortdurend ten opzichte van elkaar, wat resulteert in een toename van de torsiehoek.

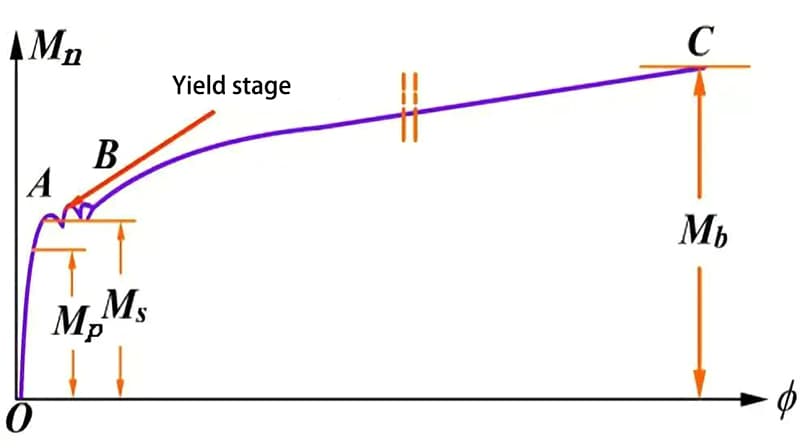

Het tekenapparaat van de testmachine kan gebruikt worden om een Mn-φ Curve (ook wel torsiediagram genoemd) te maken.

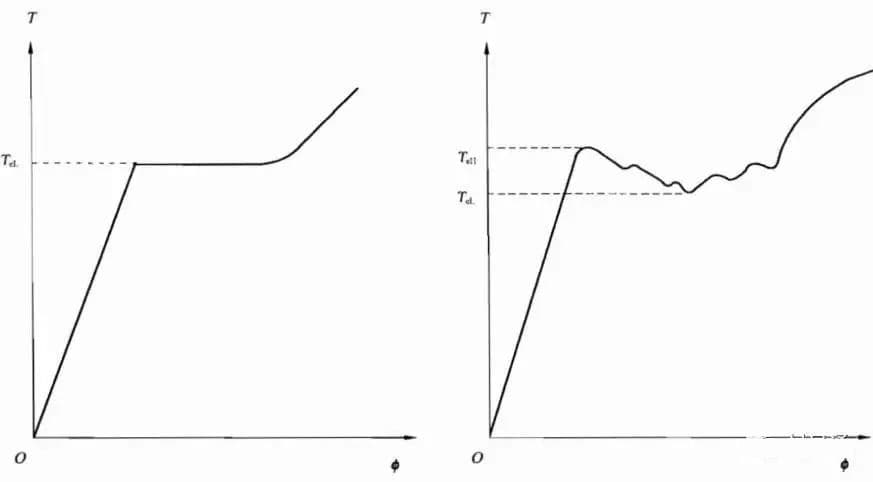

Op basis van de unieke eigenschappen van materialen kan de torsiecurve worden ingedeeld in twee typische types: koolstofarm staal en gietijzer.

Het torsiediagram is vergelijkbaar met de spanning-rek curve verkregen uit de trekproef, aangezien de vorm van het proefstuk onveranderd blijft tijdens de torsie en de vervorming constant blijft.

Zelfs wanneer het plastische vervormingsstadium wordt bereikt, blijft de torsie toenemen naarmate de vervorming toeneemt, totdat het proefstuk uiteindelijk breekt.

Torsiekromme van zacht staal

Elastische fase OA

Op punt D, wanneer de kromme wordt bereikt in een zwak gebied van het teststuk (waar het materiaal inconsistent is of gebreken vertoont), is er een significante toename in vervorming, een scherpe afname in de effectieve doorsnede en er treedt halsvorming op.

Vervolgens concentreert de axiale vervorming van het proefstuk zich voornamelijk op de plaats waar de hals ontstaat en het proefstuk breekt uiteindelijk op dat punt.

Wanneer het toegepaste koppel binnen het elastische bereik blijft, is de vervorming elastisch en verschijnt de Mn-φ curve als een rechte lijn.

Het corresponderende koppel, Mp, wordt bereikt wanneer de schuifspanning aan de rand de afschuifgrens bereikt.

De spanning in de doorsnede is gelijkmatig verdeeld en de hoogste schuifspanning wordt gevonden aan het oppervlak, d.w.z. τ max = Mn/Wn.

Opbrengststadium AB

Wanneer de elasticiteitsgrens wordt overschreden, begint het proefstuk geleidelijk mee te geven, beginnend aan het oppervlak en zich uitbreidend naar het midden van de cirkel.

Als gevolg hiervan begint de Mn-φ curve te buigen, de plastische zone in de doorsnede breidt zich uit naar het middelpunt van de cirkel en de spanning op de doorsnede wordt niet-lineair.

Zodra het gehele proefstuk is meegeveerd, verschijnt er een rekgrens op de Mn-φ curve.

Het minimale vloeimoment, zoals aangegeven door de actieve wijzer, wordt op dit punt geregistreerd als Ms.

Wanneer het toegepaste koppel binnen de elasticiteitsgrens blijft, is de vervorming elastisch en blijft de Mn-φ curve een rechte lijn.

Wanneer de schuifspanning aan de rand de afschuifgrens bereikt, is het bijbehorende koppel Mp.

De spanning op de doorsnede is lineair verdeeld en de schuifspanning op het oppervlak is het grootst. D.w.z. τ max= Mn/ Wn

rekgrens τs=(3/4)(Ms/Wn)

Versterkingsfase BC

Zodra de vloeifase is overschreden, begint de φ-curve weer te stijgen, wat aangeeft dat het materiaal weer bestand is tegen vervorming. Met andere woorden, het koppel dat nodig is om het materiaal te blijven vervormen moet blijven toenemen.

Laag koolstofstaal heeft een verlengde versterkingsfase, maar er is geen halsvorming voordat breuk optreedt.

Torsiesterktelimiet τb=(3/4)(Mb/Wn)

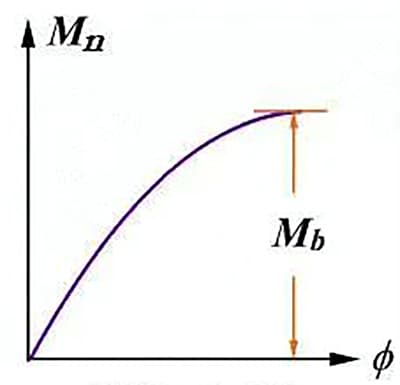

Torsiekromme van gietijzer

Wanneer gietijzer aan een bepaalde hoeveelheid belasting wordt blootgesteld, wijkt de Mn-φ curve af van een rechte lijn totdat het breekpunt wordt bereikt. Dit geeft aan dat de plastische vervorming van gietijzer meer uitgesproken is tijdens torsie dan tijdens trek.

De sterktegrens, τb genoemd, is gedefinieerd als de maximale afschuifspanning op het breukpunt in gietijzer.

τb=(3/4)(Mb/Wn)

Volgens de huidige normen kunnen monsters worden ingedeeld in twee types: cilindrisch en buisvormig.

Het is raadzaam om cilindrische proefstukken te gebruiken met een diameter van 10 mm, een meetafstand van 50 mm en 10 mm en een parallelle lengte van respectievelijk 70 mm en 120 mm.

Als er exemplaren met een andere diameter worden gebruikt, moet hun parallelle lengte gelijk zijn aan de lengte van het meetinstrument plus tweemaal de diameter.

De parallelle lengte van buisvormige monsters moet gelijk zijn aan de lengte van het profiel plus tweemaal de buitendiameter.

Torsietestmachine

Verschillende soorten mechanische of elektronische torsietestmachines zijn aanvaardbaar.

De relatieve fout in de koppelindicatie van de testmachine mag niet groter zijn dan ±1% en dit moet regelmatig gecontroleerd worden door de meetafdeling.

Tijdens de test moet een van de twee klauwplaten van de testmachine vrij langs de as kunnen bewegen zonder extra axiale kracht op het monster uit te oefenen, en beide klauwplaten moeten coaxiaal blijven.

De testmachine moet in staat zijn om zonder schokken of trillingen continu een koppel op het monster uit te oefenen en gedurende 30 seconden een constant koppel aan te houden.

Torsiemeter

Voor het meten van torsiehoek zijn verschillende typen torsiemeters toegestaan, waaronder spiegeltype, wijzertype en elektronisch type.

Het wordt aanbevolen om elektronische torsiemeters te gebruiken.

1 - Monster; 2 - Vast klemblok; 3 - Stelmoer; 4 - Roterend klemblok; 5 - Maatliniaal; 6 - Digitale meetklok.

Testomstandigheden: De test moet worden uitgevoerd bij kamertemperatuur, tussen 10-35 ℃.

Torsiesnelheid: De snelheid moet variëren van 3° tot 30° per minuut vóór het buigen en mag niet hoger zijn dan 720° per minuut na het buigen.

De verandering in snelheid mag geen effect hebben.

(1) Bepaling van de afschuifmodulus

Grafische methode:

De koppel-hoekcurve moet worden geregistreerd met een automatische registratiemethode.

De toename van het koppel en de toename van de hoek moeten worden afgelezen van het elastische lineaire segment van de kromme.

Stap-voor-stap laadmethode:

Binnen het bereik van de elastische rechte doorsnede moet het monster met minimaal vijf gelijke draaimomenten worden belast.

Het koppel en de bijbehorende torsiehoek in elke fase moeten worden geregistreerd. De gemiddelde toename van de torsiehoek voor elke fase moet worden berekend en de afschuivingsmodulus (G) moet worden berekend met de formule in de grafische methode.

(2) Bepaling van de gespecificeerde niet-proportionele torsiesterkte

De torsiehoekcurve wordt opgenomen met een automatische registratiemethode.

De dwars-torsiehoekas van het elastische rechte lijnsegment op de kromme wordt verlengd tot punt O. Het OC-segment wordt onderschept en er wordt een parallelle lijn CA getrokken van het elastische rechte lijnsegment door punt C naar punt A. Het koppel dat overeenkomt met punt A is Tp.

Opgegeven niet-proportionele torsiesterkte: τb=Tp/W

(3) Bepaling van de bovenste en onderste vloeigrens

De meting wordt uitgevoerd volgens de diagrammethode of de aanwijsmethode.

Tijdens de test wordt ofwel de automatische registratiemethode gebruikt om de torsiekromme te registreren, ofwel wordt de wijzer van de torsieknop van de testmachine rechtstreeks geobserveerd.

Het bovenste vloeimoment wordt gedefinieerd als het maximale koppel vóór de eerste druppel en het onderste vloeimoment wordt gedefinieerd als het minimale koppel in de vloeifase, exclusief het initiële momentane effect.

Bovenste vloeigrens: τeH=TeH/W

Lagere vloeigrens: τeL=TeL/W

(4) Bepaling van de torsiesterkte

Oefen een continue koppel uit op het monster totdat het breekt.

Noteer de maximale torsie van het proefstuk voordat het verdraait, ofwel van de opgenomen torsiecurve of van de torsieknop van de testmachine, en bereken dan de torsiesterkte met de juiste formule.

De torsiesterkte wordt als volgt berekend:

τm = Tm / W

Waar:

Het toont aan dat de breuk het gevolg is van schuifspanning.

Op de doorsnede kan het bewijs van kronkelige plastische vervorming worden waargenomen, wat kenmerkend is voor een taaie breuk.

De sterktegrens op het breukpunt wordt τ genoemd.b.

Er wordt aangegeven dat de breuk wordt veroorzaakt door de maximale trekspanning.

De maximale trekspanning breekt echter voordat de maximale afschuifspanning zijn sterktegrens bereikt, wat suggereert dat gietijzer een zwakkere treksterkte heeft dan zijn afschuifsterkte.

Tijdens zuivere torsie ondervindt het oppervlak van het ronde proefstuk zuivere afschuifspanning, en twee hoofdspanningen, σ1 en σ3, worden uitgeoefend op het spiraalvormige oppervlak onder hoeken van ± 45º ten opzichte van de staafas en zijn gelijk aan de absolute waarde van de maximale afschuifspanning τmax.

Daarom onthult de breukhoek van het monster of het materiaal trek- of schuifspanning ondervindt en hoe sterk de trek- en schuifweerstand van het materiaal zelf is.

Het oppervlak van het ronde proefstuk bevindt zich in de toestand van pure afschuifspanning tijdens pure torsie

Hardheid verwijst naar het vermogen van vaste materialen om lokale vervorming te weerstaan, inclusief plastische vervorming, indrukking en krassen, en geeft de weerstand van het materiaal tegen deze acties aan.

Hardheid is geen eenvoudige fysische eigenschap, maar eerder een uitgebreide indicator van de mechanische eigenschappen van een materiaal, zoals elasticiteit, plasticiteit, sterkte en taaiheid.

De krashardheidstest meet bijvoorbeeld de weerstand van metaal tegen barsten, terwijl de indrukkinghardheidstest de weerstand tegen vervorming meet.

Er is een correlatie tussen hardheidsgegevens en andere mechanische eigenschappen, zoals treksterkte, omdat beide hardheid en treksterkte zijn gerelateerd aan de plastische vervorming die optreedt tijdens spanning.

De hardheidstest is de meest gebruikte mechanische eigenschapstest die kan worden onderverdeeld in twee categorieën op basis van het type spanning dat wordt uitgeoefend: indrukking en kras.

Bij de indrukmethode zijn er twee subcategorieën gebaseerd op de snelheid waarmee kracht wordt uitgeoefend: statische krachttest en dynamische krachttest.

De veelgebruikte Brinell-hardheidDe Rockwell-hardheidstest en de Vickers-hardheidstest zijn voorbeelden van statische krachttesten, terwijl de Shore-hardheidstest, de Leeb-hardheid en de Brinell-hardheidstest met hamerslag voorbeelden zijn van dynamische krachttesten.

Toepassingsgebied van hardheidsmethodes

| Hardheidsmeetmethode | Toepassingsgebied |

| Brinell-hardheidstest | Onderdelen met grove korrels en ongelijkmatige structuur mogen niet gebruikt worden voor eindproducten. In de hardheidstest van ijzer- en staaldelen zijn gecementeerde carbide kogelindringers geleidelijk gebruikt om de hardheid van gegloeide en genormaliseerde delen te meten, gehard en getemperd onderdelen, gietstukken en smeedstukken. |

| Rockwell hardheidstest | Hardheidsinspectie van batches, eindproducten en halffabricaten. Onderdelen met grove korrels en ongelijkmatige structuur mogen niet worden gebruikt. Het is onderverdeeld in drie types: A, B en C. |

| Rockwell-hardheidstest van het oppervlak | Test de hardheid van dunne stukken, kleine stukken en de oppervlaktehardheid van onderdelen met een dunne of gemiddelde dikte verhardingslaag. De N-schaal wordt over het algemeen gebruikt om de hardheid van stalen onderdelen te testen. |

| Vickers-hardheidstest | Het wordt voornamelijk gebruikt om de hardheid van kleine stukken en dunne stukken te meten, evenals de oppervlaktehardheid van onderdelen met ondiepe of middeldikke verhardingslaag. |

| Vickers-hardheidstest onder kleine belasting | Test de hardheid van kleine en dunne stukken en de oppervlaktehardheid van onderdelen met een ondiepe hardingslaag. Meet de oppervlaktehardheidsgradiënt of de hardingsdiepte van de geharde onderdelen. |

| Micro Vickers hardheidstest | Test de hardheid van micro-onderdelen, extreem dunne onderdelen of microstructuren en de oppervlaktehardheid van onderdelen met extreme of extreem harde verhardingslagen. |

| Shore hardheid test | Het wordt voornamelijk gebruikt voor hardheidsinspecties op locatie van grote onderdelen, zoals rollen, oppervlakken van bewerkingsmachines, zware constructies, enz. |

| Hardheidstest van stalen vijlen | Hardheidsinspectie op locatie voor onderdelen met complexe vorm en grote stukken. 100% hardheidsinspectie van batchonderdelen. De hardheid van het geïnspecteerde oppervlak mag niet lager zijn dan 40HRC. |

| Knoop hardheidstest | Test de hardheid van micro-onderdelen, extreem dunne onderdelen of microstructuren en de oppervlaktehardheid van onderdelen met extreem dunne of extreem harde verhardingslagen. |

| Leeb hardheidstest | Hardheidsinspectie op locatie voor grote onderdelen, assemblagedelen, onderdelen met een complexe vorm, enz. |

| Ultrasone hardheidstest | Hardheidsinspectie op locatie voor grote onderdelen, assemblagedelen, onderdelen met complexe vormen, dunne onderdelen, genitreerde onderdelen, enz. |

| Brinell-hardheidstest met hamerslag | Hardheidsinspectie ter plaatse van genormaliseerde, gegloeide of ontlaten grote stukken en grondstoffen. |

Shore hardheid staat ook bekend als de terugkaatsmethode en kan verder worden onderverdeeld in drie categorieën: indrukking, elastische terugkaatsing en kras.

Hardheidswaarden van hetzelfde type kunnen omgerekend worden, maar alleen voor hetzelfde materiaal bij het vergelijken van hardheidswaarden die verkregen zijn met verschillende methoden.

Kenmerken van hardheidsmeting

De experimentele methode is eenvoudig en vereist geen monsterbewerking.

De schade aan het oppervlak is minimaal en valt in de categorie "niet-destructief" of microschadedetectie.

Er is een verband tussen hardheid en andere mechanische prestatie-indexen onder statische belasting. De sterkte kan bijvoorbeeld worden geschat uit de hardheidsmeting.

Het meetbereik kan variëren van meerdere korrels tot een enkele korrel of zelfs meerdere atomen met een NanoIndenter.

Brinell-hardheid (HB): Een maateenheid voor de weerstand van een materiaal tegen permanente indrukvervorming veroorzaakt door de toepassing van een testkracht door een gecementeerd carbide kogelindringer.

Knoop hardheid (HK): Een maateenheid voor de weerstand van een materiaal tegen permanente indrukvervorming veroorzaakt door de toepassing van een testkracht door een diamanten kegelvormig indringlichaam.

Shore hardheid (HS): Verwijst naar de hardheid uitgedrukt als de gemeten terugslaghoogte van een slagpin (een kleine kegel met een diamanten boorpunt) wanneer deze op het oppervlak van het geteste materiaal valt vanaf een ingestelde hoogte met behulp van de elastische terugslagmethode.

Rockwell hardheid (HR): Een maateenheid voor de weerstand van een materiaal tegen permanente vervorming door indrukking veroorzaakt door de toepassing van een testkracht door een gecementeerd hardmetalen of diamanten kegelvormig indringlichaam, overeenkomend met een specifieke schaal.

Vickers hardheid (HV): Een maateenheid voor de weerstand van een materiaal tegen permanente indrukvervorming veroorzaakt door de toepassing van een testkracht door een diamanten piramidevormig indringlichaam.

Leeb hardheid (HL): Verwijst naar de hardheidswaarde berekend als de verhouding tussen de terugkaatssnelheid en de impactsnelheid van een stempel op 1mm van het oppervlak van het monster wanneer een impactlichaam van gespecificeerde kwaliteit het oppervlak van het monster raakt met een ingestelde snelheid onder elastische kracht.

Standaard blok: Dit blok wordt gebruikt voor indirecte inspectie van hardheidsmeters met indrukking en heeft standaard blokmaterialen met gekwalificeerde indrukwaarden.

De hardheid van een metaal is evenredig met de treksterkte, zoals uitgedrukt door de vergelijking: σb = kHB, waarbij k de evenredigheidscoëfficiënt is. De k-waarden voor verschillende metalen variëren.

Na een warmtebehandeling kunnen de hardheid en sterkte van een metaal veranderen, maar de k-waarde blijft grotendeels onveranderd. De k-waarde is echter niet langer constant nadat een metaal koud vervormd is.

De k-waarde voor staal is ongeveer 3,3. Het is belangrijk om nauwkeurige sterktegegevens te verkrijgen door directe metingen.

Principe: de hardheid van een materiaal wordt bepaald door een indruklichaam met een specifieke diameter te gebruiken om een testkracht uit te oefenen op het te meten oppervlak. De diameter van de indrukking op het oppervlak van het materiaal wordt dan gemeten na een bepaalde tijd te zijn ontladen en de hardheidswaarde wordt berekend.

Indringlichaam: Het indringlichaam dat voor deze meting wordt gebruikt is ofwel een geharde stalen kogel of een harde gelegeerd staal bal.

De Brinell hardheidsmeting bestaat uit drie elementen: de belasting, de diameter van het indringlichaam en de wachttijd.

De Brinell-hardheid wordt als volgt weergegeven: 120HBS10/1000/30.

De Brinell-hardheidswaarde is in kilogram kracht/mm2 (N/mm2);

De maximaal mogelijke waarde voor Brinell-hardheid is HB650 en elke waarde hoger dan dit wordt niet als geldig beschouwd.

Voordelen:

Nadelen:

Principe: Het materiaaloppervlak wordt getest op hardheid door er een diamantkegel of een indruklichaam van geblust staal in te drukken onder een testdruk F.

Na een bepaalde tijd te zijn vastgehouden, wordt de belangrijkste testkracht verwijderd en wordt de aanvankelijke testkracht gehandhaafd. De hardheidswaarde wordt dan berekend met behulp van de resterende toename van de indrukdiepte.

Bij een daadwerkelijke meting kan de Rockwell hardheidswaarde eenvoudig worden afgelezen van de wijzerplaat van de testmachine.

Opmerking: De Rockwell hardheidsmeting vereist een grote belasting en is daarom niet geschikt voor het meten van extreem dunne preparaten of oppervlakte geharde lagen. In deze gevallen wordt de oppervlakte Rockwell hardheidsmeting aanbevolen.

Voordelen:

Nadelen:

Indringlichaam: De test maakt gebruik van een diamantkegel met een hoekpunt van 120° of een geblust stalen kogel met een diameter van 1,588 mm.

1-1: De positie van het indringlichaam bij de initiële belasting.

2-2: De positie van het indringlichaam na toevoeging van zowel de initiële belasting als de hoofdbelasting.

3-3: De positie van de ram na het verwijderen van de hoofdlading.

he: Het elastische herstel van het materiaal na het verwijderen van de hoofdbelasting.

Hardheidsschalen

| Schaal | Indringer | Belasting (kg) | Doel |

| A | diamant | 60 | HRA: minder druk en schade in hardheidstest van superharde legering en dunne staalplaat die de stijve oppervlaktelaag doordringt |

| B | 1/16 voet bal | 100 | HRB: zacht roestvrij staal, non-ferrometalen |

| C | diamant | 150 | HRC: Wolfraamcarbide en tijdgehard staal |

| D | diamant | 100 | HRD: Oppervlaktegeharde onderdelen |

| E | 1/8 inch bal | 100 | HRE: gietijzer, aluminiumlegering, magnesiumlegering, lager en goud |

| F | 1/16 inch bal | 60 | HRF: Koud geschenk metalen plaat staal, gegloeid staal, messing |

| G | 1/16 inch bal | 150 | HRG: fosforbrons, koperplatina, duraluminiumlegering |

| H | 1/8 inch bal | 60 | HRH: aluminium, zink, lood |

| K | 1/8 inch bal | 150 | HRK: Lager en goud |

Vertegenwoordiging van Rockwell-hardheid: 70HR30TW

Rockwell hardheidsmeter

Principe: Het indringlichaam wordt onder een statische testkracht in het oppervlak van het monster gedrukt. Nadat het voor een bepaalde tijd is vastgehouden, wordt de testkracht verwijderd, waardoor een vierkante en conische indruk wordt achtergelaten op het oppervlak van het monster.

Berekening van het indrukkingsoppervlak: De Vickers-hardheid wordt berekend door de testkracht te delen door het indrukkingsoppervlak.

Indringlichaam - diamantmateriaal, vierkante piramide, vlakke hoek van 136 °

De Vickers hardheidsmethode biedt het voordeel dat de testkracht willekeurig gekozen kan worden voor materialen met een uniforme hardheid, omdat de hardheidswaarde onveranderd blijft. Een kegel met een vlakke hoek van 136° wordt gekozen voor consistentie in vergelijking met Brinell hardheidsindicaties.

Weergavemethode: De hardheidswaarde wordt weergegeven door het getal voor "HV" en de testkrachtwaarde wordt weergegeven door het getal na "HV".

De standaard wachttijd voor de test is 10 tot 15 seconden. Als de wachttijd hiervan afwijkt, moet dit worden aangegeven.

Bijvoorbeeld, "600HV30" geeft aan dat de hardheidswaarde verkregen met een testkracht van 30 kgf en deze 10 tot 15 seconden vast te houden, 600 is.

"600HV30/20" geeft aan dat de hardheidswaarde verkregen met een testkracht van 30 kgf die 20 seconden wordt vastgehouden, 600 is.

Toepassingsgebied: Vickers-hardheidstests kunnen worden toegepast om de hardheid van metalenwaaronder Vickers hardheidsmetingen met lage belasting en micro Vickers hardheidsmetingen, afhankelijk van de grootte van de testkracht.

Vickers hardheidstest: Met deze test kan de hardheid van alle metalen worden gemeten, met uitzondering van monsters met zeer kleine en dunne lagen.

Laagbelaste Vickers hardheidstest: Deze test is ideaal voor het meten van de oppervlaktehardheid van staaloppervlakversterkende lagen, oppervlaktelagen van chemische warmtebehandeling, infiltratielagen, overgangslagen, enz.

Micro Vickers hardheidstest: Naast het testen van de hardheid van producten wordt deze testmethode veel gebruikt in metallografie en materiaalonderzoek.

Voordelen:

Nadelen:

Microhardheidsmetingen bestaan uit het uitoefenen van een belasting van minder dan 0,2 kgf en worden verder onderverdeeld in Micro Vickers en Micro Knoop hardheidsmetingen.

Deze testen kunnen de hardheid van brosse materialen zoals keramiek, glas en agaat met hoge gevoeligheid meten en zijn ideaal om de mate van werkhardheid van fijne draden te evalueren.

Vickers indringlichaam indrukking (links), Knoop indringlichaam indrukking (rechts)

Toepassing microhardheid

(1) Onderzoek naar Metalen materialen en metallografie:

Metalen materialen en metallografisch onderzoek maakt gebruik van microhardheidsmetingen om de hardheid van verschillende fasen in metalen en legeringen te bepalen, hun invloed op legeringseigenschappen te analyseren en een basis te leggen voor het juiste ontwerp van legeringen.

(2) Studie van de eigenschappen van metaaloppervlaktelagen:

Er wordt onderzoek gedaan naar de eigenschappen van diffusielagen, zoals gecarboneerde lagen, genitreerde lagen en metaaldiffusielagen, en naar de eigenschappen van oppervlaktegeharde lagen. Het metaaloppervlak wordt bijvoorbeeld beïnvloed door zowel mechanische als thermische verwerking.

(3) Studie van korrelinhomogeniteit:

Er wordt ook onderzoek gedaan naar de inhomogeniteit van korrels.

(4) Hardheidsmeting van zeer dunne metalen producten:

Tot slot worden microhardheidstesten gebruikt om de hardheid van extreem dunne metalen producten te meten.

Bij de Shore hardheidsmeting valt een diamantstans van een bepaalde vorm van een vaste hoogte h0 op het oppervlak van het monster. De stempel stuitert dan omhoog tot een bepaalde hoogte h.

De Shore hardheidswaarde wordt berekend op basis van de verhouding tussen h en h0aangezien de hardheid van het materiaal evenredig is met de terugkaatshoogte.

Merk op dat Shore hardheid een dynamische krachttestmethode is, anders dan de voorgaande drie statische indrukmethoden.

Monstervereisten:

Om het monster te kunnen testen, moet aan de volgende eisen worden voldaan:

Representatiemethode:

De hardheidswaarde wordt als volgt weergegeven:

Voordelen:

Nadelen: