Heb je je ooit afgevraagd hoe cruciaal mechanische afdichtingen zijn bij het voorkomen van lekken en het zorgen voor een soepele werking van machines? In deze blogpost duiken we in de wereld van mechanische afdichtingen en gaan we in op hun onderdelen, werkingsprincipes en onderhoudstips. Als ervaren werktuigbouwkundig ingenieur deel ik waardevolle inzichten om je te helpen deze onbezongen helden van de industriële wereld te begrijpen en te waarderen. Bereid je voor om de geheimen achter deze essentiële apparaten te ontdekken!

Lekkage blijft een veel voorkomend probleem in mechanische systemen, voornamelijk als gevolg van twee fundamentele oorzaken. Ten eerste introduceren fabricageprocessen inherent oppervlakte-imperfecties en maatafwijkingen in mechanische componenten, wat resulteert in onvermijdelijke spelingen bij onderdeelinterfaces. Ten tweede drijven drukverschillen tussen afgedichte gebieden het werkmedium door deze spelingen.

Het verkleinen of elimineren van deze spelingen is cruciaal voor effectieve lekkagepreventie. Afdichtingsmechanismen dienen om openingen tussen tegen elkaar liggende oppervlakken te overbruggen, waardoor potentiële lekkagepaden worden geïsoleerd of geblokkeerd. Deze mechanismen werken door het verhogen van de weerstand binnen de lekkagekanalen of door het inbouwen van micro-energieconvertoren. Deze mechanismen genereren lokale druk om het drukverschil dat het lek veroorzaakt tegen te gaan of volledig te neutraliseren en zo de integriteit van het systeem te garanderen.

Geavanceerde afdichtingsoplossingen maken gebruik van verschillende strategieën om de effectiviteit te verbeteren:

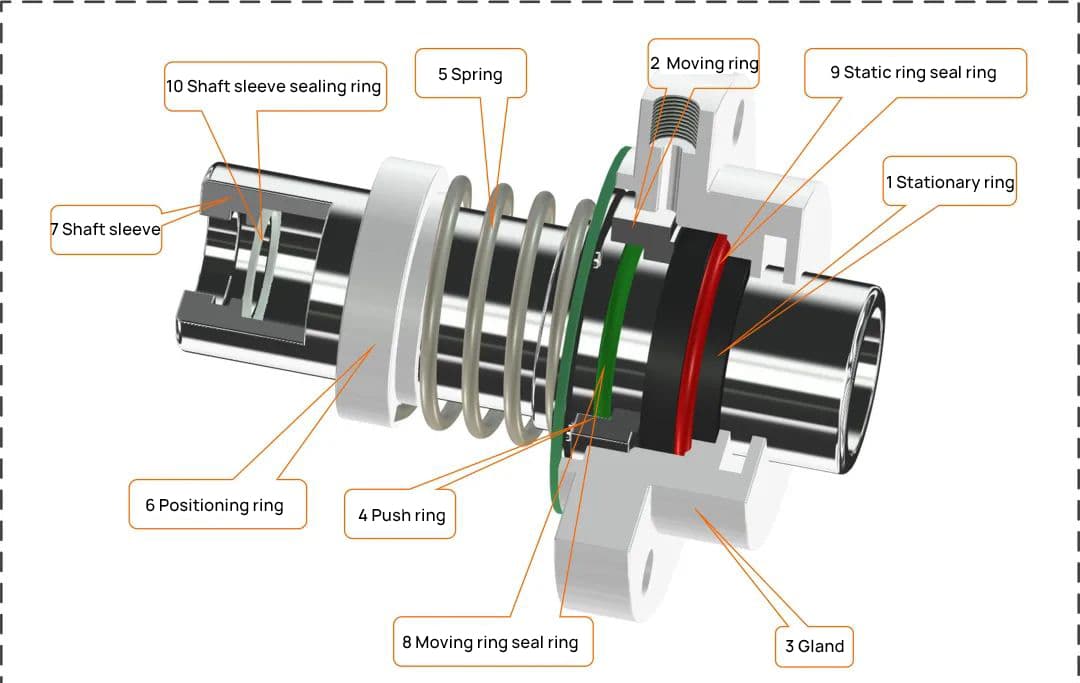

De basiscomponenten van een mechanische afdichting zijn onder andere:

1) stationaire ring

2) roterende ring

3) klier

4) kraag

5) lente

6) zoekring

7) asbus

8) O-ring voor draairing

9) O-ring voor stationaire ring

Mechanische afdichting is een cruciale technologie in vloeistofinsluitsystemen, ontworpen om lekkage in roterende apparatuur te voorkomen. Het bestaat uit ten minste één paar precisie ontworpen eindvlakken die loodrecht op de roterende as zijn geplaatst. Deze oppervlakken worden in nauw contact gehouden en ondergaan een relatieve schuifbeweging onder de gecombineerde invloed van de vloeistofdruk en de elasticiteit (of magnetische kracht) van een compensatiemechanisme.

De kern van een mechanische afdichting is de afdichtingsinterface, waar twee hoogglans gepolijste oppervlakken - één stationair en één roterend - een microscopische opening creëren die een gecontroleerde vorming van een vloeistoffilm mogelijk maakt en tegelijkertijd lekkage minimaliseert. Deze dynamische afdichtingsactie wordt bereikt door een delicaat evenwicht van hydraulische belasting, veerkracht en materiaaleigenschappen.

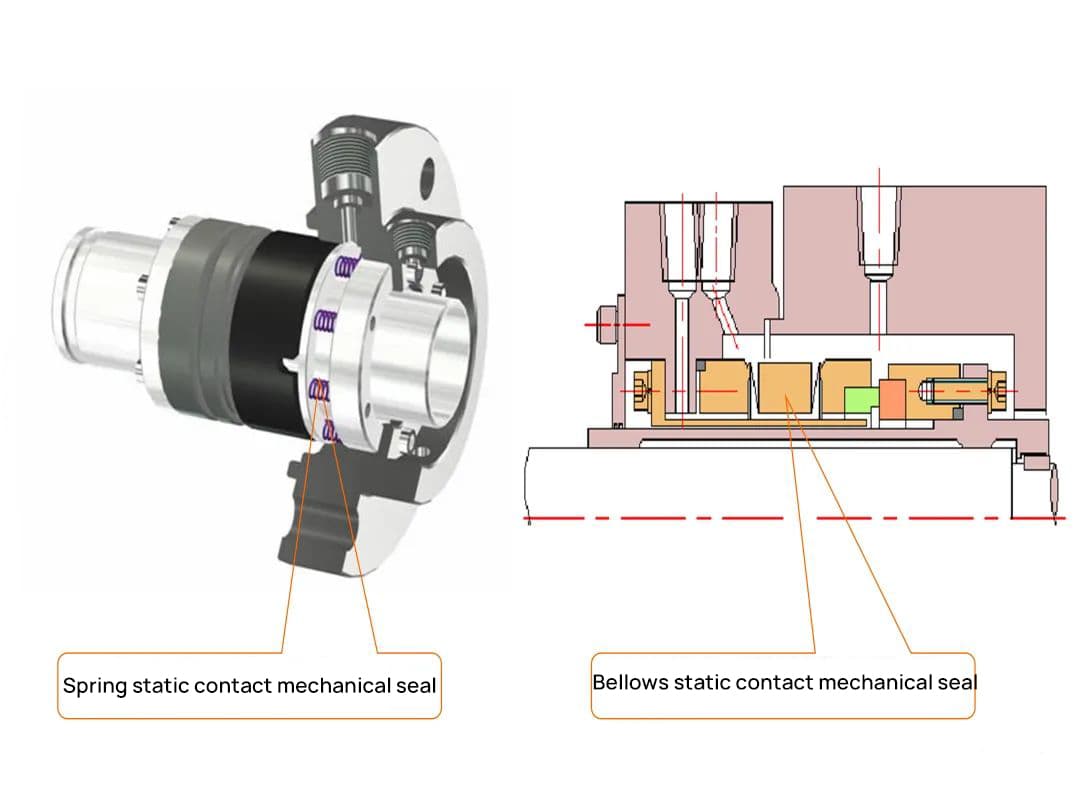

Hulpafdichtingscomponenten, zoals O-ringen of pakkingen, vullen de primaire afdichtingsfunctie aan door lekkage langs statische verbindingen te voorkomen. Een gespecialiseerde variant, bekend als een balg mechanical seal, bevat een flexibele metalen of elastomeer balg als secundair afdichtingselement en veermechanisme. Dit ontwerp biedt voordelen op het gebied van axiale ruimtebesparing, verminderde wrijving en verbeterde chemische compatibiliteit in bepaalde toepassingen.

De effectiviteit van mechanische afdichtingen hangt af van verschillende factoren, waaronder:

Geavanceerde mechanische afdichtingen kunnen extra functies hebben zoals bidirectioneel vermogen, zelfuitlijnende mechanismen of geïntegreerde koelsystemen om de prestaties en betrouwbaarheid in een breed scala aan industriële toepassingen te verbeteren.

Mechanische afdichtingen zijn kritieke onderdelen in roterende apparatuur, ontworpen om lekkage te voorkomen en de integriteit van het systeem te behouden. Ze bestaan uit vier primaire elementen:

a. Besteed veel aandacht aan het vermijden van installatieafwijkingen tijdens het installatieproces.

(1) Het aanhaaldeksel moet worden geïnstalleerd nadat het is uitgelijnd met de koppeling, en de bouten moeten gelijkmatig worden aangedraaid om te voorkomen dat het uiteinde van het deksel afwijkt. Controleer elk punt met een pluggenmeter en de fout mag niet groter zijn dan 0,05 mm.

(2) Controleer de passingafstand (d.w.z. concentriciteit) tussen het spandeksel en de buitendiameter van de as of asbus en deze moet aan alle zijden gelijk zijn. Controleer elk punt met een stopmaat en de toegestane afwijking mag niet groter zijn dan 0,01 mm.

b. De compressiehoeveelheid van de veer moet worden uitgevoerd volgens de gespecificeerde vereisten en overmaatse of ondermaatse verschijnselen zijn niet toegestaan. De fout moet binnen 2,00 mm blijven. Overmaat zal de drukverhouding van het eindvlak verhogen en de slijtage van het eindvlak versnellen. Ondermaat zal onvoldoende drukverhouding veroorzaken en kan geen afdichtend effect bereiken.

c. Controleer na de installatie van de bewegende ring of deze soepel op de as kan bewegen. De bewegende ring moet naar de veer toe worden gedrukt en automatisch terugveren.

a. Tijdens de demontage van de mechanische afdichting moet voorzichtig te werk worden gegaan en zijn hamers en platte beitels ten strengste verboden om schade aan de afdichtingscomponenten te voorkomen. Twee staaldraadhaken kunnen worden gebruikt om in de positieve-negatieve richting in de opening van de transmissiezitting te steken om het afdichtingsapparaat eruit te trekken. In geval van demontageproblemen veroorzaakt door vervuiling, moet u het apparaat reinigen voordat u het demonteert.

b. Als aan beide uiteinden van de pomp mechanische afdichting wordt gebruikt, moet u tijdens het montage- en demontageproces op beide uiteinden letten om te voorkomen dat een van beide uiteinden wordt verwaarloosd.

c. Voor mechanische afdichtingen die in bedrijf zijn geweest geldt dat als het aandraaideksel wordt losgemaakt, waardoor de afdichting gaat bewegen, de bewegende en stationaire ringonderdelen moeten worden vervangen in plaats van vast te draaien en verder te gebruiken.

(1) Voer een uitgebreide inspectie uit van mechanische afdichtingen, toebehoren en pijpleidinginstallatie om te garanderen dat ze compleet zijn en voldoen aan de technische eisen.

(2) Voer voor het opstarten van de mechanische afdichting een statische druktest uit om te controleren of er lekkage optreedt. Als er significante lekkage is, zoek dan de oorzaak en verhelp deze. Als het nog steeds niet effectief is, demonteer het dan, inspecteer het en installeer het opnieuw. Over het algemeen is de testdruk van de statische druk 2~3 kg/sq.cm.

(3) Draai de koppeling in de richting van de pomp en controleer of de koppeling vrij en vlak is. Als de koppeling vastzit of niet beweegt, controleer dan of de montagemaat onjuist is en of de installatie redelijk is.

(1) Houd voor het opstarten de sealkamer vol met vloeistof. Voor het transporteren van gestolde media moet stoom worden gebruikt om de sealkamer te verwarmen zodat de media smelt. Voor het opstarten moeten de koppelingen worden gedraaid om plotseling opstarten en breuk van de zachte ring te voorkomen.

(2) Bij mechanische afdichting met het externe olieafdichtingssysteem van de pomp moet het olieafdichtingssysteem eerst worden gestart. Stop het olieafdichtingssysteem na het stoppen van de pomp.

(3) Nadat de hete oliepomp is gestopt met draaien, mag het koelwater voor de olieafsluitkamer en de eindafdichting niet onmiddellijk worden gestopt. Wanneer de olietemperatuur bij de eindseal onder 80 graden daalt, kan het koelwater worden gestopt om schade aan de sealdelen te voorkomen.

(1) Als er lichte lekkage optreedt nadat de pomp is gestart, moet u dit een tijdje in de gaten houden. Als de lekkage niet afneemt nadat de pomp 4 uur onafgebroken heeft gedraaid, moet u de pomp stoppen voor inspectie.

(2) De werkdruk van de pomp moet stabiel zijn en de drukschommeling mag niet groter zijn dan 1 kg/sq.cm.

(3) Tijdens bedrijf moet cavitatie worden voorkomen om droge wrijving aan het eindvlak en schade aan de afdichting te voorkomen.

(4) De afdichting moet regelmatig worden gecontroleerd. Tijdens bedrijf, als de lekkage de norm overschrijdt, mag de zware olie niet meer dan 5 druppels per minuut en de lichte olie niet meer dan 10 druppels per minuut. Als er binnen 2-3 dagen geen verbetering optreedt, stop dan de pomp en inspecteer het afdichtingsapparaat.

De typische structuur bestaat meestal uit een roterende ring, stationaire ring, roterende afdichting, stationaire afdichting, veer, veerzitting, bevestigingsbouten, anti-rotatiepin, enz.

Wanneer de mechanische afdichting werkt, zorgt de axiale kracht die wordt veroorzaakt door de druk van de afgedichte vloeistof en de kracht van het elastische element ervoor dat de roterende en stationaire ringen relatief op elkaar passen en bewegen.

Door de nauwe passing van de twee afdichtingsvlakken ontstaat er een kleine spleet tussen de afdichtingsvlakken (de afdichtingsinterface). Wanneer het drukmedium door deze spleet gaat, wordt een zeer dunne vloeibare film gevormd die weerstand genereert, voorkomt dat het medium weglekt en het eindvlak smeert, waardoor een langdurig afdichtingseffect wordt bereikt.

(1) Volgens de verzegelde gastheer: mechanische afdichtingen voor pompen, reactoren, compressoren, enz;

(2) Volgens verschillende werkparameters zijn ze onderverdeeld in hoge temperatuur, middelhoge temperatuur, lage temperatuur, hoge druk, middelhoge druk, lage druk, high-speed, heavy-duty, enz;

(3) Volgens de structurele vorm zijn ze onderverdeeld in gebalanceerde en ongebalanceerde, enkelvoudige en dubbele mechanische afdichtingen.

(1) Voorbereiding

① Controleer of de radiale uitloop, oppervlakteruwheidDe tolerantie van de buitendiameter en de axiale verplaatsing van de as en huls voldoen aan de precisievereisten;

② Controleer of het model en de specificaties van de mechanische afdichting aan de eisen voldoen. Of de onderdelen intact zijn, of de maat van de afdichtingsring geschikt is en of de oppervlakken van de roterende en stationaire ringen glad en vlak zijn. Als er defecten zijn, moeten ze worden vervangen of gerepareerd.

③ Reinig de onderdelen van de mechanische afdichting met schone wasbenzine en veeg ze daarna droog, waarbij u erop let dat u het afdichtingsoppervlak beschermt;

④ Zoek bij het installeren van de mechanische afdichting eerst de werklengte van de veer op volgens de instructies en gebruik dan de schuifmaat om de vrije lengte van de veer te meten om de compressiehoeveelheid te verkrijgen. Tijdens de installatie mag de afwijking van de veer niet meer dan 1 mm bedragen.

(2) Inspectie en meting

① De mobiliteit van de roterende ring vereist dat er een bepaalde spleet is tussen de roterende ring en de as, zodat de spleet 0,3 tot 0,7 mm is.

② Of de stationaire ring excentrisch is. Bij mechanische afdichtingen voor pompen passen de stationaire ring (veerzitting) en de as in elkaar en is de spleet erg klein. Als de spleet groot is, zal de stationaire ring excentrisch zijn en zal de ongelijke veerkracht die op het afdichtingsoppervlak werkt lekkage of afdichtingsfalen veroorzaken.

③ Controleer de passing tussen de afdichtingsvlakken van de roterende ring en de stationaire ring. Gebruik bij de controle een 90°-hoekmeter om de afwijking van het afdichtingsoppervlak ten opzichte van de middellijn van de as te meten.

(3) Installatie

Monteer eerst de onderdelen in het roterende onderdeel en het stationaire ringonderdeel en span de veer voor. Monteer vervolgens de roterende ringcomponent op de as en de stationaire ringcomponent in het drukdeksel. Meet eerst de afstand van het afdichtingsvlak van de roterende ring tot het eindvlak van de afdichtingsholte en de afstand van het afdichtingsvlak van de stationaire ring tot het eindvlak van het deksel. Het verschil tussen de twee is de veervoorspanningshoeveelheid van de mechanische afdichting en het lager wordt gemonteerd. De compressiehoeveelheid wordt aangepast aan de technische eisen en de gemeten compressiehoeveelheid en de drukkap wordt vastgezet.

Houd tijdens het installatieproces de afdichting schoon en intact en gebruik geen gereedschap om op de afdichtingscomponenten te tikken om schade aan de afdichting te voorkomen. Nadat de mechanische afdichting op de as is geïnstalleerd, drukt u met de hand op de roterende ring zodat deze elastisch en glad aanvoelt, voegt u wat motorolie toe aan het afdichtingsoppervlak en draait u het einddeksel gelijkmatig vast zonder het eraf te drukken.

(4) Inspectie en druktests

Na installatie moet de rotary flexibel werken en een zekere mate van flexibiliteit hebben. Mechanische afdichtingen voor belangrijke apparatuur moeten statische en dynamische druktests ondergaan. Nadat ze de test hebben doorstaan, kunnen ze officieel in gebruik worden genomen.

(1) Voorzorgsmaatregelen voor het opstarten: Controleer of de hulpapparatuur en het koelsysteem correct zijn geïnstalleerd; reinig de pijpleiding om te voorkomen dat roest en onzuiverheden in de afdichtingsholte komen; draai de koppeling met de hand om te controleren of de as soepel werkt. Als de as erg zwaar is, controleer dan of de parenafmetingen correct zijn, zoek de oorzaak en verhelp de fout.

(2) Proefbedrijf en normaal bedrijf: Start eerst het vloeibare sealsysteem en het koelwatersysteem om de sealholte te vullen met het medium en start dan de hoofdseal voor proefbedrijf. Als er in het begin een kleine lekkage wordt gevonden, maar deze na 1-3 uur geleidelijk afneemt, is dit een normaal inloopproces. Als de lekkage niet afneemt, stop dan voor inspectie. Als de mechanische afdichting oververhit raakt of rookt, is dit meestal te wijten aan een te hoge veerdruk. Nadat het proefdraaien is gekwalificeerd, kan het onder werkomstandigheden in normaal bedrijf worden gesteld. De temperatuur en de drukstijging moeten langzaam verlopen en er moet goed in de gaten worden gehouden of zich abnormale verschijnselen voordoen.

Stop eerst de hoofdmotor, gevolgd door de hulpsystemen en koelwatersystemen. Als de stoptijd lang is, leeg dan het medium in de hoofdmotor.

(1) Let op of de mechanische afdichtingscomponenten zelf loszitten en lekken of dat er warmteontwikkeling en abnormale geluiden optreden als gevolg van verontreinigingen die in het afdichtingseindvlak terechtkomen; voorkom droge wrijving; let bij intermitterend werkende machines op kristallisatie gevormd door het droge medium of temperatuurverlaging tijdens het uitschakelen. Neem bij het opstarten maatregelen zoals verwarmen of spoelen om krassen op het eindvlak te voorkomen.

(2) Controleer of de hulpapparaten en instrumenten, zoals spoelen en koelen, goed werken;

(3) Let op of er abnormale verschijnselen zijn tijdens machinebedieningzoals trillingen of lagerschade, die het gebruik van de mechanische afdichting beïnvloeden.

(1) Vereisten voor demontagewerkzaamheden:

① Zorg dat u bekend bent met de relevante gegevens, tekeningen en typen en structuren van mechanische afdichtingen voordat u deze demonteert;

② Bereid je goed voor en zorg voor de nodige faciliteiten en gereedschappen, en zorg voor een goede veiligheidsbescherming;

③ Demonteer de onderdelen in volgorde en markeer ze zodat ze gemakkelijk weer in elkaar kunnen worden gezet; observeer tijdens het demonteren en analyseer en vind de oorzaak van het lek;

④ Nadat de oude onderdelen gedemonteerd zijn, moeten ze een tijdje opgeslagen worden voordat ze verwerkt worden. Als er geen of onvolledige gegevens zijn, kunnen nieuwe onderdelen worden verkregen op basis van het materiaal en de specificaties van het oude onderdeel.

(2) Revisiemethode:

① Als er ernstige slijtage of barsten optreden op de oppervlakken van de roterende en stationaire ringen, vervang ze dan door nieuwe. Lichte krassen kunnen worden geslepen; controleer de afwijking van de eindvlakken van de roterende en stationaire ringen ten opzichte van de middellijn van de as. Als de afwijking groter is dan 0,05 mm, moet deze worden bijgesteld of gerepareerd;

② Als de hulpafdichtingsringen en veren beschadigd zijn, vervang ze dan door nieuwe; kies bij het selecteren van veren veren die evenwijdig zijn aan het eindvlak en loodrecht op de middellijn staan, met een consistente vrije hoogte en vervorming;

③ Stel de axiale verplaatsing in op het opgegeven bereik;

④ Controleer of de as of huls versleten is. Als er slijtage is, repareer dan tijdig lassen, warmtebehandeling en machinale bewerking.