Heb je je ooit afgevraagd wat de fascinerende wereld is van de hardheid van metalen? In deze blogpost duiken we in de intrigerende concepten en methoden achter het meten en verbeteren van de hardheid van verschillende metalen. Als ervaren werktuigbouwkundig ingenieur deel ik mijn inzichten en kennis om je te helpen dit cruciale aspect van de materiaalkunde beter te begrijpen. Bereid je voor op het onthullen van de geheimen van metaalhardheid en ontdek hoe dit ons dagelijks leven beïnvloedt!

De hardheidsschaal van Mohs, ontwikkeld door Friedrich Mohs in 1812, is een eenvoudige manier om te meten hoe gemakkelijk mineralen elkaar kunnen krassen. Deze kwalitatieve ordinale schaal rangschikt mineralen van 1 tot 10, waarbij elk getal staat voor het vermogen van een mineraal om krassen te maken op de mineralen eronder en om gekrast te worden door de mineralen erboven. De schaal loopt van talk, het zachtste mineraal op 1, tot diamant, het hardste op 10.

De schaal van Mohs werd oorspronkelijk ontwikkeld om geologen te helpen bij het identificeren van mineralen in het veld. Het biedt een eenvoudige en effectieve methode om mineralen te classificeren op basis van hun krashardheid, die wordt bepaald door te observeren of een mineraal een ander materiaal kan krassen of erdoor gekrast kan worden. Dit maakt de schaal tot een praktisch hulpmiddel voor geologen en mineralogen.

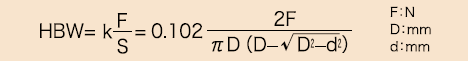

De Rockwell hardheidstest meet hoe hard metalen en andere materialen zijn door er een indruklichaam in te drukken en de indrukking te meten.

Verschillende Rockwell schalen gebruiken verschillende indringers en belastingen, zoals HRA voor dun staal, HRB voor zachtere metalen en HRC voor hardere materialen.

Deze methode is snel en ongecompliceerd, vereist minimale monstervoorbereiding en is geschikt voor een breed scala aan materialen. Het is echter minder nauwkeurig voor zeer dunne materialen of oppervlaktecoatings en mogelijk niet geschikt voor materialen met een niet-uniforme hardheid.

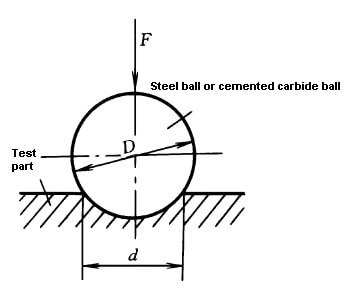

Bij de Brinell hardheidstest wordt een hard bolvormig indruklichaam in het materiaal gedrukt en wordt de indrukdiameter gemeten om de hardheid te berekenen.

Bij deze test wordt een wolfraamcarbide kogel onder een specifieke belasting gedurende een bepaalde tijd in het materiaal gedrukt. De diameter van de indrukking wordt gemeten en gebruikt om het Brinell hardheidsgetal (BHN) te berekenen.

Deze test is geweldig voor grote onderdelen en grove materialen, maar niet geschikt voor zeer harde of dunne materialen.

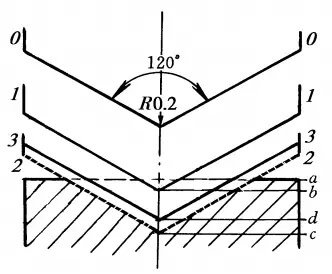

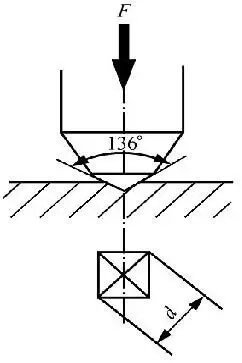

De Vickers hardheidstest maakt gebruik van een diamanten piramidevormig indringlichaam om de hardheid van verschillende materialen te meten, waaronder metalen en keramiek.

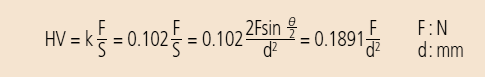

Bij de Vickers-test wordt een diamanten piramidevormig indringlichaam met een vierkante basis in het materiaal gedrukt onder een gespecificeerde belasting. De diagonalen van de resulterende indrukking worden gemeten om het Vickers hardheidsgetal (VHN) te berekenen.

Deze test is erg nauwkeurig en werkt voor alle materialen, maar kan langzamer en duurder zijn.

De Mohs hardheid is een standaard voor de hardheid van mineralen, voor het eerst voorgesteld in 1822 door de Duitse mineraloog Frederich Mohs. Het is een standaard die gebruikt wordt in de mineralogie of gemmologie. De hardheid van Mohs wordt bepaald door met een diamantpiramide naald over het oppervlak van het geteste mineraal te krassen en de diepte van de kras te meten. De diepte van deze kras is de Mohs hardheid, weergegeven door het symbool HM. Het wordt ook gebruikt om de hardheid van andere materialen aan te geven.

De diepte van de gemeten kras is verdeeld in tien niveaus om de hardheid weer te geven (krasmethode): talk 1 (kleinste hardheid), gips 2, calciet 3, fluoriet 4, apatiet 5, orthoklaas (veldspaat) 6, kwarts 7, topaas 8, korund 9, diamant 10. De hardheid van het geteste mineraal wordt bepaald door de krassen te vergelijken met standaardmineralen in de Mohs hardheidsmeter. De hardheid van het geteste mineraal wordt bepaald door krassen te vergelijken met de standaardmineralen in de Mohs hardheidsmeter. Hoewel de meting van deze methode ruw is, is het handig en praktisch. Het wordt vaak gebruikt om de hardheid van natuurlijke mineralen te meten.

Hardheidswaarden zijn geen absolute hardheidswaarden, maar waarden die worden weergegeven in volgorde van hardheid.

Vergelijk bij het aanbrengen de hardheid door te krassen. Als een mineraal bijvoorbeeld calciet kan krassen maar geen fluoriet, dan is de Mohs hardheid 3 tot 4, en andere mineralen worden afgeleid. De hardheid van Mohs is slechts een relatieve hardheid, die ruw is. De hardheid van talk is 1, diamant is 10 en korund is 9, maar de absolute hardheid gemeten door een microhardheidstester is 4192 keer die van talk voor diamant en 442 keer die van talk voor korund. De hardheid van Mohs is handig in gebruik en wordt vaak gebruikt in veldoperaties. De hardheid van vingernagels is bijvoorbeeld ongeveer 2,5, koperen munten zijn 3,5-4, stalen messen zijn 5,5 en glas is 6,5.

In aanvulling op de oorspronkelijke lijst van 1 tot 10 soorten mineralen worden hier ter referentie de hardheidswaarden van veelvoorkomende metalen vermeld.

| Metaal | Element | Hardheid (Mohs) |

| Koolstof (diamant)) | C | 10 |

| Boor | B | 9.3 |

| Titanium Hardmetaal | Ti+C | 9 |

| Wolfraamcarbide | W+C | 9 |

| Chroom | Cr | 8.5 |

| Wolfraam | W | 7.5 |

| Vanadium | V | 7 |

| Rhenium | Re | 7 |

| Osmium | Os | 7 |

| Silicium | Si | 6.5 |

| Ruthenium | Ru | 6.5 |

| Tantaal | Ta | 6.5 |

| Iridium | Ir | 6.5 |

| Titanium | Ti | 6 |

| Mangaan | Mn | 6 |

| Germanium | Ge | 6 |

| Niobium | Nb | 6 |

| Rhodium | Rh | 6 |

| Uranium | U | 6 |

| Beryllium | Wees | 6 |

| Molybdeen | Mo | 5.5 |

| Hafnium | Hf | 5.5 |

| Kobalt | Co | 5 |

| Zirkonium | Zr | 5 |

| Palladium | Pd | 4.75 |

| Wit goud | Au+Ni+Pd | 4 |

| Staal | Fe+C | 4 |

| IJzer | Fe | 4 |

| Nikkel | Ni | 4 |

| Arsenicum | Als | 3.5 |

| Platina | Pt | 3.5 |

| Messing | Cu+Zn | 3 |

| Brons | Cu+Sn | 3 |

| Koper | Cu | 3 |

| Antimoon | Sb | 3 |

| Thorium | Het | 3 |

| Aluminium | Al | 2.75 |

| Magnesium | Mg | 2.5 |

| Zink | Zn | 2.5 |

| Zilver | Ag | 2.5 |

| Lanthaan | La | 2.5 |

| Cerium | Ce | 2.5 |

| Goud | Au | 2.5 |

| Tellurium | Te | 2.25 |

| Bismut | Bi | 2.25 |

| Cadmium | Cd | 2 |

| Calcium | Ca | 1.75 |

| Gallium | Ga | 1.5 |

| Strontium | Sr | 1.5 |

| Tin | Sn | 1.5 |

| Kwik | Hg | 1.5 |

| Lood | Pb | 1.5 |

| Barium | Ba | 1.25 |

| Indium | In | 1.2 |

| Thallium | Ti | 1.2 |

| Lithium | Li | 1.2 |

| Natrium | Na | 0.5 |

| Kalium | K | 0.4 |

| Rubidium | Rb | 0.3 |

| Caesium | Cs | 0.2 |

| Nee. | Materiaalcode | Sterkteklasse | Hardheidswaarde (HB) |

| 01 | 1Cr13 | 440(45) | 197~229 |

| 355 | 187~229 | ||

| 02 | 1Cr12Mo | 550 | 229~255 |

| 450 | 197~229 | ||

| 03 | Cr11MoV | 490(50) | 217~248 |

| 390 | 192~241 | ||

| 590 | 235~269 | ||

| 04 | Cr12WMoV | 590 | 235~269 |

| 690 | 269~302 | ||

| 05 | 2H12NMW | 760 | 293~331 |

| 06 | ZG20CrMoV | 310 | 140~201 |

| 07 | 25Cr2MoVA | 590 | 241~277 |

| 735 | 269~302 | ||

| 08 | 30H2MV | 440 | 179~229 |

| 590 | 241~277 | ||

| 735 | 269~302 | ||

| 09 | 38CrMoAl | 590 | 241~277 |

| 685 | 277~302 | ||

| 785 | 293~321 | ||

| 10 | A3 | Hardheid na Nitreren Component Normaliseren | <131 |

| 11 | 15# | <143 | |

| 12 | 25# | <170 | |

| 13 | ZG25 | <170 | |

| 14 | 20CrA | <179 | |

| 15 | 12HN3A | <252 | |

| 16 | 2Cr13 | 490 | 217~248 |

| 590 | 235~269 | ||

| 17 | 2H12NW1M1V | 735 | 285~302 |

| 18 | 0H17N4Cu4Nb | 590 | 262~302 |

| 760 | 277~311 | ||

| 19 | Cr5Mo | / | 248~302 |

| 20 | GH132 (GBn181-82) | / | 284~349 |

| 21 | GH136 (GBn181-82) | / | 298~390 |

| 22 | R-26 | 550 | 262~331 |

| 23 | 3Cr13 | 590 | 235~269 |

| 685 | 269~302 | ||

| 23 | 3Cr13 | 785 | 286~321 |

| 24 | 1H18N9T | 205(225) | ≦187 |

| 25 | 0H18N9 | 205 | ≦187 |

| 26 | 1H18N9 | 205 | ≦187 |

| 27 | Cr15Ni3Bw3Ti | 390 | 207~255 |

| 28 | 34CrMo1A | 490(590) | / |

| 29 | 30H2MV | 590 | 241~277 |

| 690 | 256~287 | ||

| 735 | 269~302 | ||

| 30 | 34HN3M | 590 | 220~260 |

| 690 | 240~282 | ||

| 735 | 255~284 | ||

| 785 | 271~298 | ||

| 31 | 30H2N4MV | 550 | 207~262 |

| 690 | 241~302 | ||

| 760 | 262~321 | ||

| 830 | 285~341 | ||

| 32 | 15CrMoA | 245 | 131~163 |

| 490 | 207~241 | ||

| 33 | 15H1M | 275 | ≦207 |

| 34 | 12H1MVA | 245 | 131~163 |

| 35 | 12H2M1 | 275 | ≦197 |

| 315 | ≦207 | ||

| 36 | 15H1M1VA | 325 | 146~196 |

| 37 | 25# | 235(215) | 110~170 |

| 38 | 30# | 265 | ≦187 |

| 39 | 35# | 265 | 156~217 |

| 255 | 140~187 | ||

| 235 | 121~187 | ||

| 40 | 45# | 295 | 162~217 |

| 285 | 149~217 | ||

| 440 | 197~229 | ||

| 345 | 217~255 | ||

| 41 | 15CrMoA | 245 | 131~163 |

| 490 | 207~241 | ||

| 42 | 20MnMo | 350 | 149~217 |

| 43 | 40HN3M3 | 550 | 207~262 |

| 690 | 241~302 | ||

| 44 | 15CrMoA | 490 | 207~241 |

| 45 | 40CrA | 390 | 192~223 |

| 45 | 40CrA | 490 | 217~235 |

| 590 | 241~277 | ||

| 685 | 269~302 | ||

| 46 | 40HN2M2 | 540 | 207~269 |

| 640 | 248~277 | ||

| 785 | 269~321 | ||

| 47 | 35CrMoA | 490 | 217~255 |

| 590 | 241~277 | ||

| 48 | 40HNM | 690 | 255~293 |

| 49 | 20H1M1VtiB | 690 | 255~293 |

| 50 | 30H1M1V | 590 | 241~277 |

| 51 | 30H1M1V | 690 | 255~285 |

| Materialen | Referentienormen en vereisten (HB) | Controlebereik (HB) | Opmerking |

| 210C | ASTM A210,≤179 | 130~179 | |

| T1a, 20MoG, STBA12, 15Mo3 | ASTM A209, ≤153 | 125~153 | |

| T2, T11, T12, T21, T22, 10CrMo910 | ASTM A213,≤163 | 120~163 | |

| P2, P11, P12, /P21, P22, 10CrMo910 | 125~179 | ||

| P2, P11, P12, /P21P22, 10CrMo910 type buisfittingen | 130~197 | De ondergrens van de lasnaad mag niet minder zijn dan die van het basismateriaal, bovengrens≤241 | |

| T23 | ASTM A213,≤220 | 150~220 | |

| 12Cr2MoWVTiB (G102) | 150~220 | ||

| T24 | ASTM A213,≤250 | 180~250 | |

| T/P91, T/P92, T911, T/P122 | ASTM A213,≤250ASTM A335,≤250 | 180~250 | De hardheid van buizen van het "P"-type verwijst naar die van buizen van het "T"-type. |

| (T/P91, T/P92, T911, T/P122) Lasnaad | 180~270 | ||

| WB36 | ASME-code case2353,≤252 | 180~252 | De lasnaad mag niet minder hard zijn dan het basismateriaal. |

| A515, A106B, A106C, A672 B70 type buisfittingen | 130~197 | De ondergrens van de lasnaad mag niet lager zijn dan het basismateriaal, met de bovengrens≤241. | |

| 12CrMo | GB3077,≤179 | 120~179 | |

| 15CrMo | JB4726,118~180(Rm:440~610)JB4726,115~178(Rm:430~600) | 118~180115~178 | |

| 12H1MV | GB3077,≤179 | 135~179 | |

| 15H1M1V | 135~180 | ||

| F2 (Gesmede of gewalste pijpfittingen, kleppen en onderdelen) | ASTM A182, 143~192 | 143~192 | |

| F11,Class 1 | ASTM A182, 121~174 | 121~174 | |

| F11,Class 2 | ASTM A182, 143~207 | 143~207 | |

| F11,Class 3 | ASTM A182, 156~207 | 156~207 | |

| F12,Class 1 | ASTM A182, 121~174 | 121~174 | |

| F12,Class 2 | ASTM A182, 143~207 | 143~207 | |

| F22,Class 1 | ASTM A182, ≤170 | 130~170 | |

| F22,Class 3 | ASTM A182, 156~207 | 156~207 | |

| F91 | ASTM A182, ≤248 | 175~248 | |

| F92 | ASTM A182, ≤269 | 180~269 | |

| F911 | ASTM A182, 187~248 | 187~248 | |

| F122 | ASTM A182, ≤250 | 177~250 | |

| 20 Drukvat Koolstofstaal en Laag Gelegeerd staal Smeedstukken | JB4726,106~159 | 106~159 | |

| 35 (Opmerking: Rm in de tabel verwijst naar de treksterkte van het materiaal, gemeten in MPa). | JB4726,136~200(Rm:510~670)JB4726,130~190(Rm:490~640) | 136~200130~190 | |

| 16Mn | JB4726,121~178(Rm:450~600) | 121~178 | |

| 20MnMo | JB4726,156~208(Rm:530~700)JB4726,136~201(Rm:510~680)JB4726,130~196(Rm:490~660) | 156~208136~201130~196 | |

| 35CrMo | JB4726,185~235(Rm:620~790)JB4726,180~223(Rm:610~780) | 185~235180~223 | |

| 0H18N90H17N12M2 | JB4728,139~187(Rm:520)JB4728,131~187(Rm:490) | 139~187131~187 | Roestvrij stalen smeedstukken voor drukvaten |

| 1H18N9 | GB1220 ≤187 | 140~187 | |

| 0H17N12M2 | GB1220 ≤187 | 140~187 | |

| 0H18N11Nb | GB1220 ≤187 | 140~187 | |

| TP304H, TP316H, TP347H | ASTM A213,≤192 | 140~192 | |

| 1Cr13 | 192~211 | Bewegende bladen | |

| 2Cr13 | 212~277 | Bewegende bladen | |

| 1Cr11MoV | 212~277 | Bewegende bladen | |

| 1Cr12MoWV | 229~311 | Bewegende bladen | |

| ZG20CrMo | JB/T 7024,135~180 | 135~180 | |

| ZG15Cr1Mo | JB/T 7024,140~220 | 140~220 | |

| ZG15H2M1 | JB/T 7024,140~220 | 140~220 | |

| ZG20CrMoV | JB/T 7024,140~220 | 140~220 | |

| ZG15H1M1V | JB/T 7024,140~220 | 140~220 | |

| 35 | DL/T439,146~196 | 146~196 | Bout |

| 45 | DL/T439,187~229 | 187~229 | Bout |

| 20CrMo | DL/T439,197~241 | 197~241 | Bout |

| 35CrMo | DL/T439,241~285 | 241~285 | Bout (diameter >50 mm) |

| 35CrMo | DL/T439,255~311 | 255~311 | Bout (diameter ≤ 50 mm) |

| 42CrMo | DL/T439,248~311 | 248~311 | Bout (diameter >65mm) |

| 42CrMo | DL/T439,255~321 | 255~321 | Bout (diameter ≤65 mm) |

| 25Cr2MoV | DL/T439,248~293 | 248~293 | Bout |

| 25H2M1V | DL/T439,248~293 | 248~293 | Bout |

| 20H1M1V1 | DL/T439,248~293 | 248~293 | Bout |

| 20H1M1VTB | DL/T439,255~293 | 255~293 | Bout |

| 20H1M1VNBTB | DL/T439,252~302 | 252~302 | Bout |

| 20H12NmW(C422) | DL/T439,277~331 | 277~331 | Bout |

| 2H12NW1M1V | Oostelijke stoomturbine fabrieksnorm | 291~321 | Bout |

| 2H11M1NWNB | Oostelijke stoomturbine fabrieksnorm | 290~321 | Bout |

| 45H1MV | Oostelijke stoomturbine fabrieksnorm | 248~293 | Bout |

| R-26 (Ni-Cr-Co legering) | DL/T439,262~331 | 262~331 | Bout |

| GH445 | DL/T439,262~331 | 262~331 | Bout |

| ZG20CrMo | JB/T7024,135~180 | 135~180 | Cilinder |

| ZG15Cr1Mo, ZG15Cr2MoZG20Cr1MoV, ZG15Cr1Mo1V | JB/T7024, 140~220 | 140~220 | Cilinder |

| Hardheid non-ferrometalen | Treksterkte δb/MPa | |||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Rockwell | Rockwell oppervlak | Vickers | Brinell (F/D2=30) | |||||||||||||

| HRC | HRA | HR15N | HR30N | HR45N | HV | HBS | HBW | MS | Cr.S | Cr-V.S | CrNi.S | Cr-Mo.S | Cr-Ni-Mo .S | CrMnSi.S | UHSS | S.S |

| 20.0 | 60.2 | 68.8 | 40.7 | 19.2 | 226 | 225 | 225 | 774 | 742 | 736 | 782 | 747 | / | 781 | / | 740 |

| 20.5 | 60.4 | 69.0 | 41.2 | 19.8 | 228 | 227 | 227 | 784 | 751 | 744 | 787 | 753 | / | 788 | / | 749 |

| 21.0 | 60.7 | 69.3 | 41.7 | 20.4 | 230 | 229 | 229 | 793 | 760 | 753 | 792 | 760 | / | 794 | / | 758 |

| 21.5 | 61.0 | 69.5 | 42.2 | 21.0 | 233 | 232 | 232 | 803 | 769 | 761 | 797 | 767 | / | 801 | / | 767 |

| 22.0 | 61.2 | 69.8 | 42.6 | 21.5 | 235 | 234 | 234 | 813 | 779 | 770 | 803 | 774 | / | 809 | / | 777 |

| 22.5 | 61.5 | 70.0 | 43.1 | 22.1 | 238 | 237 | 237 | 823 | 788 | 779 | 809 | 781 | / | 816 | / | 786 |

| 23.0 | 61.7 | 70.3 | 43.6 | 22.7 | 24l | 240 | 240 | 833 | 798 | 788 | 815 | 789 | / | 824 | / | 796 |

| 23.5 | 62.0 | 70.6 | 44.0 | 23.3 | 244 | 242 | 242 | 843 | 808 | 797 | 822 | 797 | / | 832 | / | 806 |

| 24.0 | 62.2 | 70.8 | 44.5 | 23.9 | 247 | 245 | 245 | 854 | 818 | 807 | 829 | 805 | / | 840 | / | 816 |

| 24.5 | 62.5 | 71.1 | 45.0 | 24.5 | 250 | 248 | 248 | 864 | 828 | 816 | 836 | 813 | / | 848 | / | 826 |

| 25.0 | 62.8 | 71.4 | 45.5 | 25.1 | 253 | 251 | 251 | 875 | 838 | 826 | 843 | 822 | / | 856 | / | 837 |

| 25.5 | 63.0 | 71.6 | 45.9 | 25.7 | 256 | 254 | 254 | 886 | 848 | 837 | 851 | 831 | 850 | 865 | / | 847 |

| 26.0 | 63.3 | 71.9 | 46.4 | 26.3 | 259 | 257 | 257 | 897 | 859 | 847 | 859 | 840 | 859 | 874 | / | 858 |

| 26.5 | 63.5 | 72.2 | 46.9 | 26.9 | 262 | 260 | 260 | 908 | 870 | 858 | 867 | 850 | 869 | 883 | / | 868 |

| 27.0 | 63.8 | 72.4 | 47.3 | 27.5 | 266 | 263 | 263 | 919 | 880 | 869 | 876 | 860 | 879 | 893 | / | 879 |

| 27.5 | 64.0 | 72.7 | 47.8 | 28.1 | 269 | 266 | 266 | 930 | 891 | 880 | 885 | 870 | 890 | 902 | / | 890 |

| 28.0 | 64.3 | 73.0 | 48.3 | 28.7 | 273 | 269 | 269 | 942 | 902 | 892 | 894 | 880 | 901 | 912 | / | 901 |

| 28.5 | 64.6 | 73.3 | 48.7 | 29.3 | 276 | 273 | 273 | 954 | 914 | 903 | 904 | 891 | 912 | 922 | / | 913 |

| 29.0 | 64.8 | 73.5 | 49.2 | 29.9 | 280 | 276 | 276 | 965 | 925 | 915 | 914 | 902 | 923 | 933 | / | 924 |

| 29.5 | 65.1 | 73.8 | 49.7 | 30.5 | 284 | 280 | 280 | 977 | 937 | 928 | 924 | 913 | 935 | 943 | / | 936 |

| 30.0 | 65.3 | 74.1 | 50.2 | 31.1 | 288 | 283 | 283 | 989 | 948 | 940 | 935 | 924 | 947 | 954 | / | 947 |

| 30.5 | 65.6 | 74.4 | 50.6 | 31.7 | 292 | 287 | 287 | 1002 | 960 | 953 | 946 | 936 | 959 | 965 | / | 959 |

| 31.0 | 65.8 | 74.7 | 51.1 | 32.3 | 296 | 29l | 29l | 1014 | 972 | 966 | 957 | 948 | 972 | 977 | / | 971 |

| 31.5 | 66.1 | 74.9 | 51.6 | 32.9 | 300 | 294 | 294 | 1027 | 984 | 980 | 969 | 961 | 985 | 989 | / | 983 |

| 32.0 | 66.4 | 75.2 | 52.0 | 33.5 | 304 | 298 | 298 | 1039 | 996 | 993 | 981 | 974 | 999 | 1001 | / | 996 |

| 32.5 | 66.6 | 75.5 | 52.5 | 34.1 | 308 | 302 | 302 | 1052 | 1009 | 1007 | 994 | 987 | 1012 | 1013 | / | 1008 |

| 33.0 | 66.9 | 75.8 | 53.0 | 34.7 | 313 | 306 | 306 | 1065 | 1022 | 1022 | 1007 | 1001 | 1027 | 1026 | / | 1021 |

| 33.5 | 67.1 | 76.1 | 53.4 | 35.3 | 317 | 310 | 310 | 1078 | 1034 | 1036 | 1020 | 1015 | 1041 | 1039 | / | 1034 |

| 34.0 | 67.4 | 76.4 | 53.9 | 35.9 | 32l | 314 | 314 | 1092 | 1048 | 1051 | 1034 | 1029 | 1056 | 1052 | / | 1047 |

| 34.5 | 67.7 | 76.7 | 54.4 | 36.5 | 326 | 318 | 318 | 1105 | 1061 | 1067 | 1048 | 1043 | 1071 | 1066 | / | 1060 |

| 35.0 | 67.9 | 77.0 | 54.8 | 37.0 | 33l | 323 | 323 | 1119 | 1074 | 1082 | 1063 | 1058 | 1087 | 1079 | / | 1074 |

| 35.5 | 68.2 | 77.2 | 55.3 | 37.6 | 335 | 327 | 327 | 1133 | 1088 | 1098 | 1078 | 1074 | 1103 | 1094 | / | 1087 |

| 36.0 | 68.4 | 77.5 | 55.8 | 38.2 | 340 | 332 | 332 | 1147 | 1102 | 1114 | 1093 | 1090 | 1119 | 1108 | / | 1101 |

| 36.5 | 68.7 | 77.8 | 56.2 | 38.8 | 345 | 336 | 336 | 1162 | 1116 | 1131 | 1109 | 1106 | 1136 | 1123 | / | 1116 |

| 37.0 | 69.0 | 78.1 | 56.7 | 39.4 | 350 | 341 | 341 | 1177 | 1131 | 1148 | 1125 | 1122 | 1153 | 1139 | / | 1130 |

| 37.5 | 69.2 | 78.4 | 57.2 | 40.0 | 355 | 345 | 345 | 1192 | 1146 | 1165 | 1142 | 1139 | 1171 | 1155 | / | 1145 |

| 38.0 | 69.5 | 78.7 | 57.6 | 40.6 | 360 | 350 | 350 | 1207 | 1161 | 1183 | 1159 | 1157 | 1189 | 1171 | / | 1161 |

| 38.5 | 69.7 | 79.0 | 58.1 | 41.2 | 365 | 355 | 355 | 1222 | 1176 | 1201 | 1177 | 1174 | 1207 | 1187 | 1170 | 1176 |

| 39.0 | 70.0 | 79.3 | 58.6 | 41.8 | 37l | 360 | 360 | 1238 | 1192 | 1219 | 1195 | 1192 | 1226 | 1204 | 1195 | 1193 |

| 39.5 | 70.3 | 79.6 | 59.0 | 42.4 | 376 | 365 | 365 | 1254 | 1208 | 1238 | 1214 | 1211 | 1245 | 1222 | 1219 | 1209 |

| 40.0 | 70.5 | 79.9 | 59.5 | 43.0 | 381 | 370 | 370 | 1271 | 1225 | 1257 | 1233 | 1230 | 1265 | 1240 | 1243 | 1226 |

| 40.5 | 70.8 | 80.2 | 60.0 | 43.6 | 387 | 375 | 375 | 1288 | 1242 | 1276 | 1252 | 1249 | 1285 | 1258 | 1267 | 1244 |

| 41.0 | 71.1 | 80.5 | 60.4 | 44.2 | 393 | 380 | 381 | 1305 | 1260 | 1296 | 1273 | 1269 | 1306 | 1277 | 1290 | 1262 |

| 41.5 | 71.3 | 80.8 | 60.9 | 44.8 | 398 | 385 | 386 | 1322 | 1278 | 1317 | 1293 | 1289 | 1327 | 1296 | 1313 | 1280 |

| 42.0 | 71.6 | 81.1 | 61.3 | 45.4 | 404 | 39l | 392 | 1340 | 1296 | 1337 | 1314 | 1310 | 1348 | 1316 | 1336 | 1299 |

| 42.5 | 71.8 | 81.4 | 61.8 | 45.9 | 410 | 396 | 397 | 1359 | 1315 | 1358 | 1336 | 1331 | 1370 | 1336 | 1359 | 1319 |

| 43.0 | 72.1 | 81.7 | 62.3 | 46.5 | 416 | 40l | 403 | 1378 | 1335 | 1380 | 1358 | 1353 | 1392 | 1357 | 1381 | 1339 |

| 43.5 | 72.4 | 82.0 | 62.7 | 47.1 | 422 | 407 | 409 | 1397 | 1355 | 1401 | 1380 | 1375 | 1415 | 1378 | 1404 | 1361 |

| 44.0 | 72.6 | 82.3 | 63.2 | 47.7 | 428 | 413 | 415 | 1417 | 1376 | 1424 | 1404 | 1397 | 1439 | 1400 | 1427 | 1383 |

| 44.5 | 72.9 | 82.6 | 63.6 | 48.3 | 435 | 418 | 422 | 1438 | 1398 | 1446 | 1427 | 1420 | 1462 | 1422 | 1450 | 1405 |

| 45.0 | 73.2 | 82.9 | 64.1 | 48.9 | 44l | 424 | 428 | 1459 | 1420 | 1469 | 1451 | 1444 | 1487 | 1445 | 1473 | 1429 |

| 45.5 | 73.4 | 83.2 | 64.6 | 49.5 | 448 | 430 | 435 | 1481 | 1444 | 1493 | 1476 | 1468 | 1512 | 1469 | 1496 | 1453 |

| 46.0 | 73.7 | 83.5 | 65.0 | 50.1 | 454 | 436 | 44l | 1503 | 1468 | 1517 | 1502 | 1492 | 1537 | 1493 | 1520 | 1479 |

| 46.5 | 73.9 | 83.7 | 65.5 | 50.7 | 46l | 442 | 448 | 1526 | 1493 | 1541 | 1527 | 1517 | 1563 | 1517 | 1544 | 1505 |

| 47.0 | 74.2 | 84.0 | 65.9 | 51.2 | 468 | 449 | 455 | 1550 | 1519 | 1566 | 1554 | 1542 | 1589 | 1543 | 1569 | 1533 |

| 47.5 | 74.5 | 84.3 | 66.4 | 51.8 | 475 | / | 463 | 1575 | 1546 | 1591 | 1581 | 1568 | 1616 | 1569 | 1594 | 1562 |

| 48.0 | 74.7 | 84.6 | 66.8 | 52.4 | 482 | / | 470 | 1600 | 1574 | 1617 | 1608 | 1595 | 1643 | 1595 | 1620 | 1592 |

| 48.5 | 75.0 | 84.9 | 67.3 | 53.0 | 489 | / | 478 | 1626 | 1603 | 1643 | 1636 | 1622 | 1671 | 1623 | 1646 | 1623 |

| 49.0 | 75.3 | 85.2 | 67.7 | 53.6 | 497 | / | 486 | 1653 | 1633 | 1670 | 1665 | 1649 | 1699 | 1651 | 1674 | 1655 |

| 49.5 | 75.5 | 85.5 | 68.2 | 54.2 | 504 | / | 494 | 1681 | 1665 | 1697 | 1695 | 1677 | 1728 | 1679 | 1702 | 1689 |

| 50.0 | 75.8 | 85.7 | 68.6 | 54.7 | 512 | 502 | 502 | 1710 | 1698 | 1724 | 1724 | 1706 | 1758 | 1709 | 1731 | 1725 |

| 50.5 | 76.1 | 86.0 | 69.1 | 55.3 | 520 | 510 | 510 | / | 1732 | 1752 | 1755 | 1735 | 1788 | 1739 | 1761 | / |

| 51.0 | 76.3 | 86.3 | 69.5 | 55.9 | 527 | 518 | 518 | / | 1768 | 1780 | 1786 | 1764 | 1819 | 1770 | 1792 | / |

| 51.5 | 76.6 | 86.6 | 70.0 | 56.5 | 535 | 527 | 527 | / | 1806 | 1809 | 1818 | 1794 | 1850 | 1801 | 1824 | / |

| 52.0 | 76.9 | 86.8 | 70.4 | 57.1 | 544 | 535 | 535 | / | 1845 | 1839 | 1850 | 1825 | 1881 | 1834 | 1857 | / |

| 52.5 | 77.1 | 87.1 | 70.9 | 57.6 | 552 | 544 | 544 | / | / | 1869 | 1883 | 1856 | 1914 | 1867 | 1892 | / |

| 53.0 | 77.4 | 87.4 | 71.3 | 58.2 | 561 | 552 | 552 | / | / | 1899 | 1917 | 1888 | 1947 | 1901 | 1929 | / |

| 53.5 | 77.7 | 87.6 | 71.8 | 58.8 | 569 | 56l | 56l | / | / | 1930 | 1951 | / | / | 1936 | 1966 | / |

| 54.0 | 77.9 | 87.9 | 72.2 | 59.4 | 578 | 569 | 569 | / | / | 1961 | 1986 | / | / | 1971 | 2006 | / |

| 54.5 | 78.2 | 88.1 | 72.6 | 59.9 | 587 | 577 | 577 | / | / | 1993 | 2022 | / | / | 2008 | 2047 | / |

| 55.0 | 78.5 | 88.4 | 73.1 | 60.5 | 596 | 585 | 585 | / | / | 2026 | 2058 | / | / | 2045 | 2090 | / |

| 55.5 | 78.7 | 88.6 | 73.5 | 61.1 | 606 | 593 | 593 | / | / | / | / | / | / | / | 2135 | / |

| 56.0 | 79.0 | 88.9 | 73.9 | 61.7 | 615 | 601 | 601 | / | / | / | / | / | / | / | 2181 | / |

| 56.5 | 79.3 | 89.1 | 74.4 | 62.2 | 625 | 608 | 608 | / | / | / | / | / | / | / | 2230 | / |

| 57.0 | 79.5 | 89.4 | 74.8 | 62.8 | 635 | 616 | 616 | / | / | / | / | / | / | / | 2281 | / |

| 57.5 | 79.8 | 89,6 | 75.2 | 63.4 | 645 | 622 | 622 | / | / | / | / | / | / | / | 2334 | / |

| 58.0 | 80.1 | 89.8 | 75.6 | 63.9 | 655 | 628 | 628 | / | / | / | / | / | / | / | 2390 | / |

| 58.5 | 80.3 | 90.0 | 76.1 | 64.5 | 666 | 634 | 634 | / | / | / | / | / | / | / | 2448 | / |

| 59.0 | 80.6 | 90.2 | 76.5 | 65.1 | 676 | 639 | 639 | / | / | / | / | / | / | / | 2509 | / |

| 59.5 | 80.9 | 90.4 | 76.9 | 65.6 | 687 | 643 | 643 | / | / | / | / | / | / | / | 2572 | / |

| 60.0 | 81.2 | 90.6 | 77.3 | 66.2 | 698 | 647 | 647 | / | / | / | / | / | / | / | / | / |

| 60.5 | 81.4 | 90.8 | 77.7 | 66.8 | 710 | 650 | 650 | / | / | / | / | / | / | / | / | / |

| 61.0 | 81.7 | 91.0 | 78.1 | 67.3 | 72l | / | / | / | / | / | / | / | / | / | / | / |

| 61.5 | 82.0 | 91.2 | 78.6 | 67.9 | 733 | / | / | / | / | / | / | / | / | / | / | / |

| 62.0 | 82.2 | 91.4 | 79.0 | 68.4 | 745 | / | / | / | / | / | / | / | / | / | / | / |

| 62.5 | 82.5 | 91.5 | 79.4 | 69.0 | 757 | / | / | / | / | / | / | / | / | / | / | / |

| 63.0 | 82.8 | 91.7 | 79.8 | 69.5 | 770 | / | / | / | / | / | / | / | / | / | / | / |

| 63.5 | 83.1 | 91.8 | 80.2 | 70.1 | 782 | / | / | / | / | / | / | / | / | / | / | / |

| 64.0 | 83.3 | 91.9 | 80.6 | 70.6 | 795 | / | / | / | / | / | / | / | / | / | / | / |

| 64.5 | 83.6 | 92.1 | 81.0 | 71.2 | 809 | / | / | / | / | / | / | / | / | / | / | / |

| 65.0 | 83.9 | 92.2 | 81.3 | 71.1 | 822 | / | / | / | / | / | / | / | / | / | / | / |

| 65.5 | 84.1 | / | / | / | 836 | / | / | / | / | / | / | / | / | / | / | / |

| 66.0 | 84.4 | / | / | / | 850 | / | / | / | / | / | / | / | / | / | / | / |

| 66.5 | 84.7 | / | / | / | 865 | / | / | / | / | / | / | / | / | / | / | / |

| 67.0 | 85.0 | / | / | / | 879 | / | / | / | / | / | / | / | / | / | / | / |

| 67.5 | 85.2 | / | / | / | 894 | / | / | / | / | / | / | / | / | / | / | / |

| 68.0 | 85.5 | / | / | / | 909 | / | / | / | / | / | / | / | / | / | / | / |

De volgende gegevens zijn voornamelijk van toepassing op koolstofarme staal (zacht staal).

| Hardheid ferrometalen | Treksterkte | ||||||

|---|---|---|---|---|---|---|---|

| Rockwell | Rockwell oppervlak | Vickers | Brinell HBS | ||||

| HRB | HR15T | HR30T | HR45T | HV | F/D2=10 | F/D2=10 | MPa |

| 60.0 | 80.4 | 56.1 | 30.4 | 105 | 102 | / | 375 |

| 60.5 | 80.5 | 56.4 | 30.9 | 105 | 102 | / | 377 |

| 61.0 | 80.7 | 56.7 | 31.4 | 106 | 103 | / | 379 |

| 61.5 | 80.8 | 57.1 | 31.9 | 107 | 103 | / | 381 |

| 62.0 | 80.9 | 57.4 | 32.4 | 108 | 104 | / | 382 |

| 62.5 | 81.1 | 57.7 | 32.9 | 108 | 104 | / | 384 |

| 63.0 | 81.2 | 58.0 | 33.5 | 109 | 105 | / | 386 |

| 63.5 | 81.4 | 58.3 | 34.0 | 110 | 105 | / | 388 |

| 64.0 | 81.5 | 58.7 | 34.5 | 110 | 106 | / | 390 |

| 64.5 | 81.6 | 59.0 | 35.0 | 11l | 106 | / | 393 |

| 65.0 | 81.8 | 59.3 | 35.5 | 112 | 107 | / | 395 |

| 65.5 | 81.9 | 59.6 | 36.1 | 113 | 107 | / | 397 |

| 66.0 | 82.1 | 59.9 | 36.6 | 114 | 108 | / | 399 |

| 66.5 | 82.2 | 60.3 | 37.1 | 115 | 108 | / | 402 |

| 67.0 | 82.3 | 60.6 | 37.6 | 115 | 109 | / | 404 |

| 67.5 | 82.5 | 60.9 | 38.1 | 116 | 110 | / | 407 |

| 68.0 | 82.6 | 61.2 | 38.6 | 117 | 110 | / | 409 |

| 68.5 | 82.7 | 61.5 | 39.2 | 118 | 111 | / | 412 |

| 69.0 | 82.9 | 61.9 | 39.7 | 119 | 112 | / | 415 |

| 69.5 | 83.0 | 62.2 | 40.2 | 120 | 112 | / | 418 |

| 70.0 | 83.2 | 62.5 | 40.7 | 12l | 113 | / | 42l |

| 70.5 | 83.3 | 62.8 | 41.2 | 122 | 114 | / | 424 |

| 71.0 | 83.4 | 63.1 | 41.7 | 123 | 115 | / | 427 |

| 71.5 | 83.6 | 63.5 | 42.3 | 124 | 115 | / | 430 |

| 72.0 | 83.7 | 63.8 | 42.8 | 125 | 116 | / | 433 |

| 72.5 | 83.9 | 64.1 | 43.3 | 126 | 117 | / | 437 |

| 73.0 | 84.0 | 64.4 | 43.8 | 128 | 118 | / | 440 |

| 73.5 | 84.1 | 64.7 | 44.3 | 129 | 119 | / | 444 |

| 74.0 | 84.3 | 65.1 | 44.8 | 130 | 120 | / | 447 |

| 74.5 | 84.4 | 65.4 | 45.4 | 13l | 12l | / | 451 |

| 75.0 | 84.5 | 65.7 | 45.9 | 132 | 122 | 152 | 455 |

| 75.5 | 84.7 | 66.0 | 46.4 | 134 | 123 | 155 | 459 |

| 76.0 | 84.8 | 66.3 | 46.9 | 135 | 124 | 156 | 463 |

| 76.5 | 85.0 | 66.6 | 47.4 | 136 | 125 | 158 | 467 |

| 77.0 | 85.1 | 67.0 | 47.9 | 138 | 126 | 159 | 471 |

| 77.5 | 85.2 | 67.3 | 48.5 | 139 | 127 | 16l | 475 |

| 78.0 | 85.4 | 67.6 | 49.0 | 140 | 128 | 163 | 480 |

| 78.5 | 85.5 | 67.9 | 49.5 | 142 | 129 | 164 | 484 |

| 79.0 | 85.7 | 68.2 | 50.0 | 143 | 130 | 166 | 489 |

| 79.5 | 85.8 | 68.6 | 50.5 | 145 | 132 | 168 | 493 |

| 80.0 | 85.9 | 68.9 | 51.0 | 146 | 133 | 170 | 498 |

| 80.5 | 86.1 | 69.2 | 51.6 | 148 | 134 | 172 | 503 |

| 81.0 | 86.2 | 69.5 | 52.1 | 149 | 136 | 174 | 508 |

| 81.5 | 86.3 | 69.8 | 52.6 | 151 | 137 | / | 513 |

| 82.0 | 86.5 | 70.2 | 53.1 | 152 | 138 | / | 518 |

| 82.5 | 86.6 | 70.5 | 53.6 | 154 | 140 | / | 523 |

| 83.0 | 86.8 | 70.8 | 54.1 | 156 | / | / | 529 |

| 83.5 | 86.9 | 71.1 | 54.7 | 157 | / | / | 534 |

| 84.0 | 87.0 | 71.4 | 55.2 | 159 | / | / | 540 |

| 84.5 | 87.2 | 71.8 | 55.7 | 16l | / | / | 546 |

| 85.0 | 87.3 | 72.1 | 56.2 | 163 | / | / | 551 |

| 85.5 | 87.5 | 72.4 | 56.7 | 165 | / | / | 557 |

| 86.0 | 87.6 | 72.7 | 57.2 | 166 | / | / | 563 |

| 86.5 | 87.7 | 73.0 | 57.8 | 168 | / | / | 570 |

| 87.0 | 87.9 | 73.4 | 58.3 | 170 | / | / | 576 |

| 87.5 | 88.0 | 73.7 | 58.8 | 172 | / | / | 582 |

| 88.0 | 88.1 | 74.0 | 59.3 | 174 | / | / | 589 |

| 88.5 | 88.3 | 74.3 | 59.8 | 176 | / | / | 596 |

| 89.0 | 88.4 | 74.6 | 60.3 | 178 | / | / | 603 |

| 89.5 | 88.6 | 75.0 | 60.9 | 180 | / | / | 609 |

| 90.0 | 88.7 | 75.3 | 61.4 | 183 | / | 176 | 617 |

| 90.5 | 88.8 | 75.6 | 61.9 | 185 | / | 178 | 624 |

| 91.0 | 89.0 | 75.9 | 62.4 | 187 | / | 180 | 63l |

| 91.5 | 89.1 | 76.2 | 62.9 | 189 | / | 182 | 639 |

| 92.0 | 89.3 | 76.6 | 63.4 | 191 | / | 184 | 646 |

| 92.5 | 89.4 | 76.9 | 64.0 | 194 | / | 187 | 654 |

| 93.0 | 89.5 | 77.2 | 64.5 | 196 | / | 189 | 662 |

| 93.5 | 89.7 | 77.5 | 65.0 | 199 | / | 192 | 670 |

| 94.0 | 89.8 | 77.8 | 65.5 | 201 | / | 195 | 678 |

| 94.5 | 89.9 | 78.2 | 66.0 | 203 | / | 197 | 686 |

| 95.5 | 90.1 | 78.5 | 66.5 | 206 | / | 200 | 695 |

| 95.0 | 90.2 | 78.8 | 67.1 | 208 | / | 203 | 703 |

| 96.0 | 90.4 | 79.1 | 67.6 | 211 | / | 206 | 712 |

| 96.5 | 90.5 | 79.4 | 68.1 | 214 | / | 209 | 721 |

| 97.0 | 90.6 | 79.8 | 68.6 | 216 | / | 212 | 730 |

| 97.5 | 90.8 | 80.1 | 69.1 | 219 | / | 215 | 739 |

| 98.0 | 90.9 | 80.4 | 69.6 | 222 | / | 218 | 749 |

| 98.5 | 91.1 | 80.7 | 70.2 | 225 | / | 222 | 758 |

| 99.0 | 91.2 | 81.0 | 70.7 | 227 | / | 226 | 768 |

| 99.5 | 91.3 | 81.4 | 71.2 | 230 | / | 229 | 778 |

| 100.0 | 91.5 | 81.7 | 71.7 | 233 | / | 232 | 788 |

Gerelateerde lectuur: Vergelijkingstabel van metaalhardheid: HV, HB, HRC

De Brinell-hardheidstest gebruikt een kogel van gehard staal of een harde legering met een diameter van D als indringlichaam.

Een gespecificeerde testkracht F wordt uitgeoefend op het oppervlak van het te testen materiaal en na een bepaalde wachttijd wordt de testkracht verwijderd, waardoor een inkeping met een diameter d achterblijft.

De Brinell-hardheid waarde wordt berekend door de testkracht te delen door het oppervlak van de indrukking. Het symbool voor de Brinell hardheidswaarde wordt weergegeven als HBS of HBW.

Het verschil tussen HBS en HBW zit in het type indringlichaam dat gebruikt wordt.

HBS duidt op het gebruik van een geharde stalen kogel als indringlichaam en wordt gebruikt om de Brinell-hardheid te bepalen van materialen met een waarde lager dan 450, zoals zacht staal, grijs gietijzeren non-ferrometalen.

HBW daarentegen verwijst naar het gebruik van een kogel van een harde legering als indringlichaam en wordt gebruikt om de Brinell-hardheid te meten van materialen met een waarde lager dan 650.

Zelfs als hetzelfde materiaal en dezelfde experimentele omstandigheden worden gebruikt, kunnen de resultaten van de twee testen variëren, waarbij de HBW-waarde meestal hoger is dan de HBS-waarde, en er is geen exacte kwantitatieve regel die gevolgd kan worden.

In 2003 nam China de internationale standaarden over en stopte het met het gebruik van stalen kogelpennen ten gunste van hardgelegeerde kogelkoppen.

Als gevolg daarvan werd HBS niet langer gebruikt en worden alle Brinell hardheidswaarden nu weergegeven door HBW.

Hoewel HBW vaak gewoon HB wordt genoemd, zijn er in de literatuur nog steeds verwijzingen naar HBS te vinden.

De Brinell-hardheidsmeetmethode is geschikt voor het testen van materialen zoals gietijzer, non-ferro legeringen en diverse staalsoorten die het volgende hebben ondergaan gloeien of afschrik- en ontlaatprocessen.

Het is echter niet geschikt voor het testen van monsters of werkstukken die te hard, te klein of te dun zijn, of die geen grote inkepingen op het oppervlak toelaten.

De Vickers hardheidstest gebruikt ofwel een diamantkegel met een kegelhoek van 120 graden of een geharde stalen kogel met een diameter van Ø1,588 mm of Ø3,176 mm als indringlichaam, samen met een gespecificeerde belasting.

Het monster wordt onderworpen aan een initiële belasting van 10 kgf en een totale belasting van 60, 100 of 150 kgf.

Nadat de totale belasting is aangebracht, wordt de hardheid bepaald door het verschil in indrukdiepte wanneer de hoofdbelasting wordt verwijderd met behoud van de initiële belasting en de indrukdiepte onder de initiële belasting.

De Rockwell hardheidsmeting gebruikt drie verschillende testkrachten en drie verschillende indrukkers, wat resulteert in een totaal van negen mogelijke combinaties en bijbehorende Rockwell hardheidsschalen.

Deze negen schalen zijn geschikt voor een groot aantal veelgebruikte metalen materialen.

De drie meest gebruikte Rockwell hardheidsschalen zijn HRA, HRB en HRC, waarbij HRC de meest gebruikte is.

Tabel met veelgebruikte Rockwell hardheidsmetingen

| Hardheidssymbool | Type indringlichaam | Totale testkracht F/N (kgf) | Hardheidsbereik | Toepassingen |

|---|---|---|---|---|

| HRA | 120°diamanten kegel | 588.4(60) | 20~88 | Harde legering, hardmetaal, ondiep case hardening staal en enz. |

| HRB | Ø1,588mm Gedoofde stalen kogel | 980.7(100) | 20~100 | Gegloeid of genormaliseerd staal, aluminiumlegering, koperlegering, gietijzer |

| HRC | 120°diamanten kegel | 1471(150) | 20~70 | Gehard staal, gehard en getemperd staal, diepwandig gehard staal |

De Rockwell hardheidsmeting is geschikt voor hardheidswaarden van 20-70HRC. Als de hardheid van het preparaat lager is dan 20HRC, wordt aanbevolen om de HRB schaal te gebruiken omdat de gevoeligheid van het indringlichaam afneemt naarmate de druk op het conische deel toeneemt.

Als de hardheid van het monster echter groter is dan 67HRC, wordt geadviseerd om de HRA schaal te gebruiken omdat de druk op de punt van het indringlichaam te hoog kan worden en kan leiden tot schade aan de diamant en een verminderde levensduur van het indringlichaam.

De Rockwell hardheidstest staat bekend om zijn gemak, snelheid en minimale indrukking, waardoor hij ideaal is voor het testen van het oppervlak van afgewerkte producten en hardere, dunnere werkstukken.

Door de kleine indrukking kan de hardheidswaarde echter sterk schommelen voor materialen met ongelijke structuren en hardheid, waardoor de test minder nauwkeurig is dan de Brinell hardheidsmeting.

De Rockwell hardheidstest wordt vaak gebruikt om de hardheid van materialen zoals staal, non-ferrometalen en gecementeerde carbiden te bepalen.

Het principe achter de Vickers hardheidsmeting is vergelijkbaar met dat van de Brinell hardheidsmeting.

Een diamanten piramidevormig indruklichaam met een hoek van 136° wordt gebruikt om een gespecificeerde testkracht, F, uit te oefenen op het oppervlak van het te testen materiaal.

Na een bepaalde wachttijd wordt de testkracht verwijderd en wordt de hardheidswaarde berekend als de gemiddelde druk op het oppervlak per eenheid van de regelmatige piramidevormige indrukking, met het symbool HV.

De Vickers hardheidsmeting heeft een groot bereik en kan materialen meten met een hardheid van 10 tot 1000 HV. De indrukking is klein.

Deze meetmethode wordt vaak gebruikt om dunne materialen en oppervlaktegeharde lagen te meten die ontstaan door carboneren en nitreren.

De Leeb hardheidstest maakt gebruik van een apparaat dat is uitgerust met een wolfraamcarbide kogel om het oppervlak van het teststuk te raken, dat vervolgens terugkaatst. De snelheid van de terugkaatsing wordt beïnvloed door de hardheid van het geteste materiaal.

Een permanent magnetisch materiaal is geïnstalleerd op het slagapparaat, dat een elektromagnetisch signaal produceert dat evenredig is met de bewegingssnelheid van het slaglichaam. Dit signaal wordt vervolgens omgezet in een Leeb-hardheidswaarde door een elektronisch circuit, weergegeven door het symbool HL.

De Leeb hardheidsmeter is een handheld apparaat waarvoor geen werkbank nodig is. De hardheidssensor is compact en kan eenvoudig met de hand worden bediend, waardoor hij geschikt is voor het testen van grote, zware of complexe geometrieën.

Een van de belangrijkste voordelen van de Leeb hardheidstest is dat hij slechts lichte oppervlakteschade veroorzaakt, waardoor hij een ideale optie is voor niet-destructief onderzoek. Het is ook een unieke hardheidstest voor alle richtingen, smalle ruimtes en speciale onderdelen.

De Rockwell hardheidstest wordt vaak gebruikt om de hardheid van metalen te meten. Deze test evalueert de indringdiepte van een indringlichaam onder een grote belasting in vergelijking met de indringdiepte van een voorbelasting.

Uitrusting en procedure

Benodigde apparatuur:

Rockwell hardheidsmeter.

Indenters: Diamantkegel (voor hardere materialen) of stalen kogel (voor zachtere materialen).

Specimen: Bereid monster van het te testen materiaal.

Procedure:

Het monster voorbereiden: Zorg ervoor dat het oppervlak van het monster schoon en glad is om te voorkomen dat de testresultaten beïnvloed worden.

Selecteer de juiste schaal: Kies de Rockwell-schaal op basis van de hardheid van het materiaal, zoals HRC voor harde materialen en HRB voor zachtere materialen.

Het preparaat plaatsen: Plaats het monster stevig op het aambeeld van de testmachine.

Minor Load toepassen: Oefen een kleine belasting van 10 kgf uit om het indringlichaam te plaatsen en door de oxidatie van het oppervlak te dringen.

De grote lading toepassen: Verhoog de belasting tot de opgegeven hoofdbelasting voor de gekozen Rockwell-schaal, zoals 150 kgf voor HRC.

De inkeping meten: Na het uitoefenen van de grootste kracht meet de machine de indrukdiepte en berekent automatisch het Rockwell hardheidsgetal.

De Brinell hardheidstest meet de hardheid van grote en grofkorrelige materialen door de diameter van een indrukking gemaakt door een bolvormig indringlichaam te evalueren.

Uitrusting en procedure

Benodigde apparatuur:

Brinell hardheidsmeter.

Bolvormig indringlichaam (meestal 10 mm in diameter, gemaakt van gehard staal of wolfraamcarbide).

Specimen: Goed voorbereid monster van het te testen materiaal.

Procedure:

Het monster voorbereiden: Zorg ervoor dat het preparaatoppervlak vlak en schoon is.

Het preparaat plaatsen: Plaats het monster stevig op het aambeeld van de testmachine.

Selecteer de Load: Kies een belasting tussen 500 kgf en 3000 kgf, afhankelijk van het materiaal.

De belasting toepassen: Pas de geselecteerde belasting toe gedurende 10 tot 30 seconden en meet vervolgens de indrukkingdiameter met een microscoop.

Bereken de hardheid: Gebruik de diameter van de indrukking om het Brinell hardheidsgetal (BHN) te berekenen met de formule: [ \text{BHN} = \frac{2P}{{pi D (D - \sqrt{D^2 - d^2})} ] waarbij (P) de belasting is, (D) de diameter van het indruklichaam en (d) de diameter van de indrukking.

De Vickers hardheidstest is een veelzijdige methode om de hardheid van materialen, waaronder metalen en keramiek, te meten met behulp van een diamanten piramidevormig indringlichaam.

Uitrusting en procedure

Bereken de hardheid: Bereken het Vickers hardheidsgetal (VHN) met behulp van de diagonale metingen en de formule:

waarbij (P) de belasting is en (d) de gemiddelde lengte van de diagonalen van de indrukking.

Benodigde apparatuur:

Vickers hardheidsmeter.

Diamant piramide indringlichaam met een vierkante basis.

Specimen: Goed voorbereid monster van het te testen materiaal.

Procedure:

Het monster voorbereiden: Zorg ervoor dat het oppervlak van het preparaat glad en schoon is.

Het preparaat plaatsen: Plaats het monster stevig op het aambeeld van de testmachine.

Selecteer de Load: Kies een belasting tussen 1 gf en 120 kgf, afhankelijk van het materiaal en de vereiste nauwkeurigheid.

De belasting toepassen: Oefen de belasting 10 tot 15 seconden uit en meet dan de indrukdiagonalen met een microscoop.

De Brinell hardheidsmeting meet de hardheid van een monster door een stalen kogel of diamantkegel in het oppervlak van het monster te drukken en de diepte van de indrukking te meten. Deze methode is geschikt voor het bepalen van de hardheid van materialen zoals gegloeid, genormaliseerd, uitgeblust en getemperd staal, gietijzer en non-ferrometalen.

De Rockwell hardheidstest maakt gebruik van specifieke procedures en kleinere indrukkers, zoals diamanten, om de hardheid te meten, waardoor het geschikt is voor een breed scala aan materialen.

De Vickers hardheidsmeting heeft de voordelen van zowel de Brinell als de Rockwell test en kan materialen meten die variëren van extreem zacht tot extreem hard en hun resultaten kunnen worden vergeleken.

De specifieke voor- en nadelen van de Knoop hardheidsmeting zijn niet gedetailleerd in de informatie die ik heb gevonden, maar het is een van de statische testmethodes, vergelijkbaar met Brinell, Rockwell en Vickers.

De Webster hardheidsmeter wordt voornamelijk gebruikt om de mechanische eigenschappen van profielen van aluminiumlegeringen te controleren, maar is ook geschikt voor materialen als koper, messing en zacht staal.

De Barcol hardheidsmeter is een soort indrukkingstester. De specifieke voor- en nadelen worden niet expliciet genoemd in de informatie die ik heb gevonden.

Elke hardheidsmeting heeft zijn eigen kenmerken en toepassingsmogelijkheden:

Elke hardheidsmeter heeft unieke eigenschappen die geschikt zijn voor specifieke toepassingen.

Belastingsbereiken en indrukkingstypes

Normen en referenties

HM-serie:

Hieronder vindt u antwoorden op een aantal veelgestelde vragen:

De hardheidsschaal van Mohs wordt gebruikt om de krasbestendigheid van mineralen te meten. Deze schaal werd in 1812 ontwikkeld door Friedrich Mohs en is een kwalitatieve ordinale schaal die helpt mineralen te identificeren en classificeren op basis van hun krasbestendigheid. De schaal van Mohs wordt voornamelijk gebruikt in de geologie en mineralogie, maar heeft ook toepassingen in de materiaalkunde voor het beoordelen van de relatieve duurzaamheid en slijtvastheid van verschillende materialen. Voor nauwkeurige metingen van de hardheid van metalen wordt echter de voorkeur gegeven aan meer kwantitatieve testen zoals de Vickers, Rockwell of Brinell hardheidstest.

De Rockwell hardheidstest meet de hardheid van materialen door de indringdiepte van een indringlichaam onder een grote belasting te bepalen in vergelijking met de indringdiepte onder een eerste belasting. De test begint met het aanbrengen van een kleine belasting (meestal 10 kgf), waarbij een basisdiepte wordt vastgesteld. Vervolgens wordt een grote kracht uitgeoefend, die kan variëren afhankelijk van de specifieke Rockwell schaal die gebruikt wordt. Nadat deze belasting een bepaalde tijd is aangehouden, wordt deze verwijderd en blijft de kleine belasting op zijn plaats. De hardheidswaarde wordt berekend op basis van het verschil in dieptemetingen voor en na het aanbrengen van de grote belasting. Deze test is voordelig vanwege de eenvoud, de snelle resultaten, de minimale schade aan het materiaal en de directe hardheidsmetingen. Hij wordt veel gebruikt voor kwaliteitscontrole en materiaalselectie in verschillende industrieën.

De Brinell en Vickers hardheidsmeting verschillen voornamelijk in hun indringers, procedures en toepasbaarheid op materialen. De Brinell test maakt gebruik van een stalen of wolfraamcarbide kogel indringlichaam, meestal variërend van 1 tot 10 mm in diameter, en is langzamer vanwege de hoge belasting, waardoor het geschikt is voor materialen met grove of inhomogene oppervlakken, maar minder nauwkeurig voor zeer harde materialen. De Vickers test daarentegen maakt gebruik van een diamanten piramidevormig indringlichaam met een openingshoek van 136 graden, biedt een hogere nauwkeurigheid en betrouwbaarheid en is sneller, maar vereist een goed voorbereid oppervlak. De Vickers test is veelzijdig en geschikt voor een breed scala aan materialen, waaronder dunne platen en gehard staal, terwijl de Brinell test beter is voor ruwe oppervlakken en bepaalde metalen, maar beperkt wordt door mogelijke vervorming van het indringlichaam en grotere indrukkingen.

Het verbeteren van de hardheid van metalen door middel van warmtebehandeling omvat verschillende processen die ontworpen zijn om de microstructuur van het metaal te veranderen en de mechanische eigenschappen te verbeteren. De belangrijkste methoden zijn:

Door deze warmtebehandelingsprocessen toe te passen, kunnen de hardheid en andere mechanische eigenschappen van metalen worden geoptimaliseerd voor verschillende industriële toepassingen.

De hardheid van metalen is van cruciaal belang in industriële toepassingen omdat het een directe invloed heeft op de prestaties, duurzaamheid en geschiktheid van materialen voor verschillende toepassingen. Hardere metalen bieden een betere weerstand tegen slijtage, schuren en vervorming, wat essentieel is in omgevingen waar onderdelen worden blootgesteld aan zware belastingen, wrijving en schokken. Dit zorgt voor een lange levensduur en structurele integriteit van machines en constructies. Daarnaast helpen hardheidsmetingen bij de materiaalselectie en kwaliteitscontrole door te controleren of materialen voldoen aan specifieke normen en specificaties. Dit is vooral belangrijk voor het handhaven van consistentie en betrouwbaarheid in productieprocessen. In het algemeen is de hardheid van metalen een fundamentele eigenschap die de effectiviteit en levensduur van industriële producten beïnvloedt.