Heb je je ooit afgevraagd waarom sommige metalen onderdelen plotseling breken, zelfs onder normale omstandigheden? Dit fenomeen, bekend als waterstofbrosheid, vormt een aanzienlijk risico in verschillende industrieën. Ons artikel onderzoekt hoe waterstof metaal binnendringt tijdens processen zoals galvaniseren, wat leidt tot onverwachte defecten. Door de mechanismen achter dit probleem te begrijpen en preventieve maatregelen te nemen, kunt u de duurzaamheid en veiligheid van uw metalen onderdelen verbeteren. Duik in onze gids voor praktische oplossingen om waterstofbrosheid tegen te gaan.

In elke galvanische oplossing zijn waterstofionen aanwezig als gevolg van de dissociatie van watermoleculen.

Als gevolg hiervan wordt er tijdens het platingproces metaal afgezet vanaf de kathode (hoofdreactie) en wordt er ook waterstof afgezet (nevenreactie).

Waterstofontwikkeling heeft meerdere gevolgen, waarvan waterstofbrosheid de belangrijkste is.

Waterstofbrosheid is een belangrijk kwaliteitsrisico in oppervlaktebehandeling en kan ertoe leiden dat onderdelen breken tijdens het gebruik, wat ernstige ongelukken kan veroorzaken.

Het is cruciaal voor oppervlaktebehandelingstechnici om een grondige kennis te hebben van technieken om waterstofbrosheid te voorkomen en te elimineren om de effecten ervan te minimaliseren.

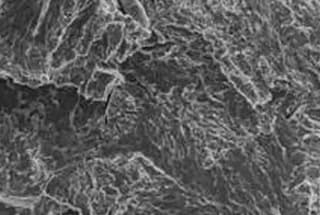

Waterstofbrosheid uit zich meestal als vertraagde breuk onder spanning.

Van gegalvaniseerde onderdelen zoals autoveerbalgen, sluitringen, schroeven en bladveren is bekend dat ze al enkele uren na montage breken met een breukfrequentie van 40% tot 50%.

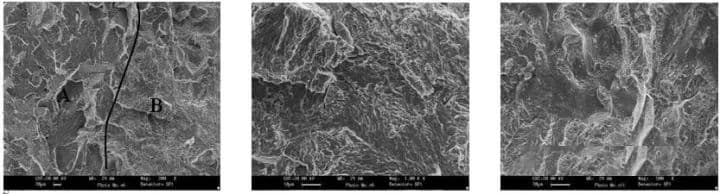

In het geval van een speciaal product met gecadmeerde onderdelen vertoonde een partij scheuren en breuken.

Er werd een landelijk onderzoek uitgevoerd en er werd een strikt dehydrogenatieproces vastgesteld.

Bovendien resulteren sommige gevallen van waterstofbrosheid niet in vertraagde breuk.

De plating hanger, gemaakt van staaldraad en koperdraad, kan bijvoorbeeld doordrenkt raken met waterstof door herhaaldelijk galvaniseren, beitsen en ontplating, wat leidt tot brosse breuk na slechts één gebruik.

Ook de kernstaaf die wordt gebruikt voor het precisiesmeden van jachtgeweren kan na meerdere keren smeden breken. verchromen processen.

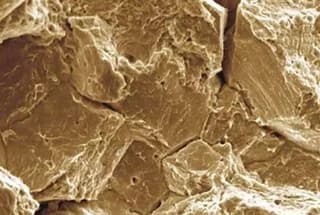

In sommige gevallen kunnen afgeschrikte onderdelen met hoge inwendige spanning kunnen barsten tijdens het beitsen door ernstige waterstofpermeatie. Deze scheuren kunnen ontstaan zonder externe spanning en de oorspronkelijke taaiheid kan niet worden hersteld door de waterstof te verwijderen.

Het optreden van vertraagde breuk wordt veroorzaakt door de diffusie en opbouw van waterstof in onderdelen, met name in gebieden met spanningsconcentratie die metalen defectenzoals atomaire roosterdislocaties of gaten.

Als waterstof naar deze defecten diffundeert, combineren waterstofatomen zich tot waterstofmoleculen, die hoge druk genereren.

Deze druk creëert een kracht in combinatie met de restspanning binnen het materiaal en de externe spanning op het materiaal.

Als de resulterende kracht groter is dan de treksterkte van het materiaal, zal het breken.

De snelheid van waterstofdiffusie en dus het optreden van waterstofbrosheid is afhankelijk van de concentratiegradiënt, de temperatuur en het type materiaal.

Materialen met een kleine atomaire straal, zoals staal en koper, zijn gevoeliger voor waterstofdiffusie, terwijl het moeilijker is voor waterstof om te diffunderen in cadmium, tin, zink en hun legeringen.

De cadmiumplaterlaag is bijzonder resistent tegen waterstofdiffusie, omdat waterstof die tijdens het cadmeren wordt gegenereerd, in de plateringslaag en de metalen oppervlaktelaag eronder blijft, waardoor het moeilijk naar buiten diffundeert en kan worden verwijderd.

Na verloop van tijd diffundeert waterstof in het metaal en kan het defecten in het metaal binnendringen, waardoor het moeilijk te verwijderen is.

De diffusie van waterstof is traag bij normale temperaturen en moet verwarmd worden om het te verwijderen.

Naarmate de temperatuur stijgt, neemt ook de oplosbaarheid van waterstof in staal toe.

Een te hoge temperatuur kan echter de hardheid van het materiaal verminderen.

Het is belangrijk om rekening te houden met de temperatuur voor spanningsverwijdering vóór het plateren en waterstofverwijdering na het plateren, om de hardheid van het materiaal niet te verminderen, de brosse ontlaattemperatuur van sommige staalsoorten te vermijden en de prestaties van de coating te behouden.

Bij het verwijderen van roest en aanslag moet zoveel mogelijk gebruik worden gemaakt van zandstralen.

Als wassen met zuur nodig is, moet een corrosieremmer zoals rutine aan de oplossing worden toegevoegd.

Voor het verwijderen van olie moeten chemische olieverwijderaars, reinigingsmiddelen of oplosmiddelen met een lage waterstofpermeatie worden gebruikt.

Als wordt gekozen voor elektrochemische olieverwijdering, moet de kathode worden gevolgd door de anode.

Bij galvaniseren is de hoeveelheid waterstofpermeatie laag in alkalische galvaniseeroplossingen of oplossingen met een hoge stroomefficiëntie.

Het wordt algemeen aangenomen dat bij galvaniseren met Cr, Zn, Cd, Ni, Sn en Pb waterstof gemakkelijk kan doordringen in stalen onderdelen, terwijl coatings gemaakt van metalen zoals Cu, Mo, Al, Ag, Au en W een lage waterstofdiffusie en lage waterstofoplosbaarheid hebben, wat leidt tot minder waterstofpermeatie.

Als aan de producttechnische eisen wordt voldaan, kunnen coatings worden gebruikt die geen waterstofpermeatie veroorzaken.

De Dacromet coating kan bijvoorbeeld worden gebruikt als alternatief voor verzinken, zonder waterstofbrosheid te veroorzaken.

Deze coating biedt een verbeterde corrosieweerstand van 7-10 keer en heeft een goede hechting.

De laagdikte van 6-8um is vergelijkbaar met een dunne zinklaag en heeft geen invloed op de assemblage.

Als onderdelen een hoge interne restspanning na afschrikken, lassen of andere processen moet een ontlaatbehandeling worden uitgevoerd vóór het plateren om het risico op waterstofpermeatie te verminderen.

In het algemeen moeten onderdelen met een hoge waterstofpermeatie tijdens het plateren zo snel mogelijk gedehydrogeneerd worden, omdat de waterstof in de plateerlaag en het basismetaal aan het oppervlak na verloop van tijd zal blijven diffunderen in de staalmatrix.

Internationale ontwerpnormen schrijven voor dat een dehydrogenatiebehandeling idealiter binnen 1 uur na het plateren moet worden uitgevoerd, maar niet later dan 3 uur.

Er zijn ook vergelijkbare normen in China met betrekking tot dehydrogenering voor en na het verzinken.

Dehydrogenatie na het plateren wordt meestal bereikt door verhitten en bakken, met een temperatuurbereik van 150-300 °C en isolatie gedurende 2-24 uur.

De exacte temperatuur en tijd voor de behandeling moeten worden bepaald op basis van de grootte, sterkte, coatingeigenschappen en plateertijd van de onderdelen.

Dehydrogenatie wordt meestal uitgevoerd in een oven, waarbij de temperatuur voor gegalvaniseerde onderdelen varieert van 110-220°C. De temperatuur moet worden geregeld op basis van het basismateriaal.

Voor elastische materialen, dunwandige onderdelen van minder dan 0,5 mm en stalen onderdelen met hoge mechanische sterkte-eisen moet een waterstofverwijderingsbehandeling worden uitgevoerd na het verzinken.

Om "verbrossing door cadmium" te voorkomen, mag de dehydrogenatietemperatuur voor gecadmeerde onderdelen niet te hoog zijn, meestal tussen 180-200 °C.

De gevoeligheid voor waterstofbrosheid neemt toe met de sterkte van het materiaal. Dit is een fundamenteel concept dat oppervlaktebehandelingstechnici moeten begrijpen bij het opstellen van specificaties voor het galvaniseerproces.

Internationale normen vereisen dat staal met een treksterkte van σb > 105kg/mm2 een spanningsverwijderende behandeling ondergaat vóór het plateren en een waterstofverwijderende behandeling na het plateren.

De Franse luchtvaartindustrie eist een overeenkomstige dehydrogenatiebehandeling voor stalen onderdelen met een vloeigrens van σs > 90kg/mm2.

Omdat er een sterke correlatie is tussen de sterkte en hardheid van staal is het gemakkelijker om de waterstofbrosheidgevoeligheid van materialen te beoordelen aan de hand van hun hardheid dan aan de hand van hun sterkte.

Producttekeningen en bewerkingsprocessen omvatten meestal de staalhardheidwaardoor het gemakkelijker te beoordelen is.

Bij galvaniseren is waargenomen dat staal met een hardheid van ongeveer HRC38 een risico op waterstofbrosheidsbreuk begint te vertonen.

Voor onderdelen met een hardheid hoger dan HRC43 moet na het plateren dehydrogenering worden overwogen.

Als de hardheid rond HRC60 ligt, moet onmiddellijk na de oppervlaktebehandeling een dehydrogenatiebehandeling worden uitgevoerd, anders zullen de stalen onderdelen binnen een paar uur barsten.

Naast de hardheid van staalEr moet ook rekening worden gehouden met de volgende factoren:

Verwijdering van waterstofbrosheid

Het belangrijkste probleem is het fenomeen "hydrogenering" dat optreedt tijdens het galvaniseren. De ongekwalificeerde producten die je gebruikt zijn niet noodzakelijk een gevolg van het galvaniseerproces zelf, omdat de meeste galvaniseermethoden (behalve vacuümplating) hydrogenatie in het metaal veroorzaken.

Veel oppervlaktebehandeling van metaal fabrieken laten de laatste stap achterwege, met name het "dehydrogenatieproces", om productiekosten te besparen. Dit proces, dat essentieel is voor metalen onderdelen met sterktevereisten, bestaat uit het verhitten van de onderdelen tot een hoge temperatuur van 120-220°C gedurende 1-2 uur na het galvaniseren.

Als de gebruiker niet op de hoogte is van dit proces of het niet heeft aangevraagd of geaccepteerd, kan het 5-15% van de kosten besparen. Dit kan ertoe leiden dat de geplateerde bouten, veerpads en andere onderdelen "broos" worden.

De specifieke omstandigheden voor de dehydrogenatiebehandeling moeten worden gecontroleerd volgens de vereisten van de onderdelen.