Heb je je ooit afgevraagd hoe een lasersnijmachine wordt ingesteld voor optimale prestaties? In dit artikel bespreken we de essentiële stappen voor het uitpakken, inspecteren en installeren van uw nieuwe lasersnijmachine. Leer hoe u ervoor kunt zorgen dat uw apparatuur vanaf de eerste dag soepel en efficiënt werkt.

Bewaar de handleiding en andere bijlagen op een veilige plaats voor toekomstig gebruik.

De handleiding bevat belangrijke veiligheidsinformatie, bedieningsprocedures, transport en opslag, installatie-instructies, gebruik en toepassingen, probleemoplossing, onderhoud en service, enz. voor het product.

De handleiding is bedoeld voor de standaardconfiguratie van de producten van ons bedrijf. Raadpleeg de aanvullende gedetailleerde bestanden voor specifieke componenten.

Lees de handleiding zorgvuldig door voordat u dit product voor het eerst gebruikt.

Voor een efficiënt gebruik van het product moet het bedieningspersoneel:

Houd er rekening mee dat door voortdurende productupdates het product dat u ontvangt enigszins kan afwijken van de beschrijving in de handleiding. Onze excuses voor het ongemak dat dit kan veroorzaken.

Opmerkingen voor het uitpakken

Controleer de buitenverpakking van de lasersnijmachine op tekenen van beschadiging bij ontvangst van het product.

De machine wordt geleverd in een houten kist en is gemarkeerd met schokbestendige en kantelbestendige labels, zoals afgebeeld in Figuur 1-1.

Afbeelding 1-1 Schokbestendige en hellingsbestendige labels

Als het kristallen buisje op het label DAMAGE X (schokbestendig) rood wordt, geeft dit aan dat de machine tijdens transport of gebruik schokken heeft ondervonden.

Als het venster van het TILT XTR (hellingbestendig) label rood wordt, geeft dit aan dat de machine tijdens transport of hantering is blootgesteld aan helling.

Zoals te zien is in de vergelijkende afbeelding 1-2, zijn de normale labels afgebeeld in de bovenste afbeeldingen, en die waarin de kristalbuis en het venster rood worden, zijn afgebeeld in de onderste afbeeldingen.

Als de kristallen buis of het venster rood wordt of als er zichtbare schade is aan de buitenverpakking, neem dan contact op met de verzekeringsmaatschappij of met ons bedrijf om de volgende stappen te bespreken.

Figuur 1-2 Veranderingen van de labels voor en na schokken en helling

De apparatuur is verpakt in houten kisten. Voordat de riemen worden verwijderd, moeten de houten panelen van boven naar beneden worden verwijderd om schade aan de apparatuur in de kist te voorkomen.

Gebruik geen scherpe voorwerpen om de beschermfolie van de apparatuur te doorboren, aangezien dit kan leiden tot krassen op het oppervlak en schade aan het elektrische circuit. Ons bedrijf is niet verantwoordelijk voor schade die door de klant wordt veroorzaakt.

Opmerkingen:

De laserbron zit meestal in de houten kist en moet voorzichtig uitgepakt worden om beschadiging van de optische vezelkabel te voorkomen.

Voor een optimale bescherming van het draaibankbed mag de verpakking pas worden geopend nadat een geschikte plaatsingspositie is bepaald.

Inhoud inspectie

Controleer of het product dat je hebt ontvangen het product is dat je hebt gekocht, inspecteer het op eventuele schade tijdens het transport en controleer of alle onderdelen aanwezig en onbeschadigd zijn.

Neem in geval van transportschade, afwijkingen in het productmodel of ontbrekende accessoires onmiddellijk contact op met ons bedrijf.

Vereisten voor de grond

De fundering voor de installatie van de apparatuur moet waterpas zijn en het hoogteverschil tussen componenten zoals het draaibankbed, de waterkoeler, de schakelkast, de automatische laadinrichting, het toevoerplatform voor gereedschappen (voor de robot) en de laserbron (kaststijl) mag niet meer dan 10 mm bedragen.

De dikte van het beton voor het totale installatieoppervlak mag niet minder zijn dan 200 mm, met een druksterkte van niet minder dan 30N/mm2 en een draagvermogen van meer dan 30KN/m2.

Het totale montageoppervlak van het draaibankbed moet bestaan uit een vlakke, doorlopende bodemplaat binnen het bereik van de steunpunten. De nieuw geconstrueerde bodemplaat/drukplaat moet onder normale droogomstandigheden vrij zijn van deuken of scheuren. Het bereik van de laserstraal op de lens mag niet groter zijn dan 0,5 mm als gevolg van de helling van het draaibankbed.

Milieuvereisten

De apparatuur moet worden gebruikt in een droge en goed geventileerde omgeving, met een omgevingstemperatuur tussen +4℃ en +33℃.

Het wordt aanbevolen dat de klant zorgt voor een stabiele omgeving met een constante temperatuur en vochtigheid voor de apparatuur, indien mogelijk.

De omgevingstemperatuur mag niet lager zijn dan +4℃ wanneer de apparatuur is uitgeschakeld.

Opmerkingen:

Om warmtevervorming te voorkomen, moet direct zonlicht aan de ene kant en koele lucht aan de andere kant worden vermeden (als de apparatuur bijvoorbeeld in de buurt van een raam staat, kunnen rolluiken worden gebruikt om deze omstandigheden te beperken).

Om een optimale snijkwaliteit te behouden, is het essentieel om ervoor te zorgen dat er in de buurt van de machine geen stoffen aanwezig zijn die stralen met een golflengte van 1,064um kunnen absorberen, zoals stoomhoudende oplosmiddelen die vrijkomen tijdens het verven of stoom die vrijkomt uit een olieverwijderingsapparaat.

Het besturingssysteem wordt gekoeld door interne luchtcirculatie in de behuizing van het besturingssysteem, waardoor de elektrische onderdelen zo veel mogelijk worden beschermd tegen stof en vuil.

Het besturingssysteem mag niet worden gebruikt in een vochtige omgeving, omdat dit corrosie kan veroorzaken op de contactpunten tussen de contactor en het relais.

Om optimale prestaties te behouden, is het belangrijk om ervoor te zorgen dat de apparatuur niet wordt blootgesteld aan externe krachten.

Externe krachten die de werking van apparatuur kunnen beïnvloeden zijn onder andere:

Het is belangrijk om de plaatsing van de waterkoeler, schakelkast, laserbron, draaibankbed of portaalstraal (voor de robot) en andere componenten te plannen. De plaatsingsrichtlijnen voor deze verschillende machines zijn over het algemeen gelijk en zijn te vinden in de lay-out van verschillende modellen in het eerste deel van de handleiding.

Draaibank Bed

De plaatsing van het draaibed moet eerst worden bevestigd. Met een vorkheftruck of ander gereedschap kan het draaibed ongeveer 80 cm opgetild worden om de basishoek te installeren.

Het is belangrijk om ervoor te zorgen dat het draaibed op de beoogde locatie wordt geplaatst (Figuur 1-3), waarna de verpakking van het draaibed moet worden verwijderd. Het weggegooide verpakkingsmateriaal moet in een door de klant aangewezen ruimte op locatie worden geplaatst en onmiddellijk worden opgeruimd.

Afbeelding 1-3 Draaibankbed (met omhulsel)

De moeren op de basishoek moeten afzonderlijk worden afgesteld (Afbeelding 1-4), en een waterpas of waterpasstang kan worden gebruikt om het platform van het draaibankbed waterpas te stellen.

Afbeelding 1-4 Hoek basis

Bij het installeren van componenten zoals wisselplateaus, buitenkappen, pijpsnijapparatuur en automatische toevoersystemen buiten het draaibankbed, moeten de volgende principes in acht worden genomen: van groot naar klein en van binnen naar buiten. Elk onderdeel moet veilig worden aangesloten nadat het op de juiste manier is geplaatst.

De RC-serie snijmachine met manipulator moet worden opgetild met een kraan, met een touw dat is vastgebonden aan de hijsbout van het apparaat, zoals getoond in Figuur 1-5.

Houd er rekening mee dat de kraanlading en hijskabel een capaciteit van meer dan 300 kg moeten hebben.

Figuur 1-5 Schematische tekening hijsen voor RC-serie Manipulator snijmachine

Transport- en behandelingsmethoden en richtlijnen:

Waterkoeler

De waterkoeler is uitgerust met wielen, waardoor hij gemakkelijk naar een geschikte locatie kan worden verplaatst nadat hij in een grote open ruimte met water is gevuld.

Het wordt aanbevolen om het aan de rechterdiagonale achterkant van het draaibankbed te plaatsen (met de gebruiker naar de machine gericht).

Opmerkingen:

Afbeelding 1-6 Waterkoeler

Laserbron

De grootte van de laserbron hangt af van het vermogen. De laserbron met een vermogen lager dan 1000W kan in de schakelkast worden geplaatst (zie Afbeelding 1-7, Afbeelding 1-8 en Afbeelding 1-9).

Afbeelding 1-7 De voordeur van de schakelkast openen

Afbeelding 1-8 Schematisch instelschema van de laserbron

Figuur 1-9 Instelpositie van I3 en I5 serie laserbron

Laserbron

Als het vermogen van de laserbron groter is dan 1000W, wordt deze ondergebracht in een kast met wielen die niet in de schakelkast past. De kast moet in het midden aan de rechterkant van het draaibankbed worden geplaatst.

De I3 en I5 series zijn uitgerust met een kleine behuizing en het vermogen van de laserbron is meestal klein, zodat de laserbron op een aangewezen plaats in de behuizing kan worden geplaatst (zie Afbeelding 1-9).

Het RC robotmodel is uniek, met een vermogen van de laserbron lager dan 1000W en de laserbron kan in een aangewezen positie in de behuizing worden geplaatst (zoals in Figuur 1-7, Figuur 1-8 en Figuur 1-9).

Besturingskast

Als de laserbron in de schakelkast kan worden ondergebracht, moet deze op een aangewezen plaats in een open ruimte worden geplaatst. De optische vezel en draad moeten voorzichtig op de behuizing worden gelegd. De schakelkast moet dan naar de rechtervoorkant van het draaibankbed worden geschoven.

Ventilator

De ventilator wordt gebruikt om gegenereerde rook af te voeren. De interface van de ventilatorkoker is te zien als het bovendeksel van het draaibankbed wordt geopend.

Het andere uiteinde van de pijp wordt aangesloten op de ventilator en de ventilator is uitgerust met een gasuitlaatpijp. Hierdoor kan de ventilator flexibel worden geïnstalleerd, op voorwaarde dat de lengte van de pijp dit toelaat.

Afbeelding 1-10 Interface voor installatie van ventilator aan de achterkant van het draaibankbed

Ons bedrijf produceert een verscheidenheid aan pijpsnijmachineselk uitgerust met meerdere holding device configuraties.

Voor plaat- en buismachines is het van cruciaal belang om het parallellisme, de loodlijn en de vlakheid van pijpen en buizen te handhaven. lasersnijden koppen voor optimale prestaties. Deze bewerking kan complex zijn en vereist een goede bedieningsvaardigheid van de operator.

We raden het bedieningspersoneel ten zeerste aan om een training bij te wonen in de fabriek of om ter plaatse assistentie te vragen aan de klantendienst van ons bedrijf voor de installatie en inbedrijfstelling.

De installatie van een algemene pijpenmachine is vergelijkbaar met die van een plaatmachine, raadpleeg het vorige hoofdstuk voor meer informatie.

Aansluiting gascircuit

Er worden twee witte gasleidingen aangesloten op het draaibankbed, een voor stikstof en een voor zuurstof.

Een stikstofmeter kan worden gebruikt om de stikstofleiding aan te sluiten op het stikstofleverende apparaat (lucht). Een zuurstofmeter kan worden gebruikt om de zuurstofleiding aan te sluiten op het zuurstofleverende apparaat (zie Figuur 2-1).

Figuur 2-1 Voorbeeld van aansluiting van gastoevoerapparaat

De RC robotserie kan alleen worden uitgerust met een zuurstofcircuit.

Het gebruik van gascilinders is een handige methode voor het leveren van ondersteunde gassen, maar het vereist handmatige arbeid wanneer het verbruik hoog is.

Voorkom dat de gascilinder volledig leeg raakt tijdens het gebruik. Wanneer de cilinder wordt teruggebracht, moet de restdruk minstens anderhalf keer zo hoog zijn als de luchtdruk.

Sluit de luchtstroom af door het maaien te stoppen wanneer u de gascilinder vervangt.

Vloeistofopslagtanks kunnen worden geselecteerd op basis van de verwerkingsomstandigheden en zijn de eenvoudigste en voordeligste methode voor luchttoevoer.

| Bijgestaan gas | Zuiverheid | Hoofd toegepast plaatmetaal |

|---|---|---|

| Zuurstof (O2) | 99.95% | Koolstofstaal |

| Stikstof (N2) | 99.95% | Roestvrij staal |

| Lucht | Schoon (vrij van water, olie en andere onzuiverheden) | Dun koolstofstaal en dun roestvrij staal |

Om een goede werking te garanderen, moeten variabelen met betrekking tot het ondersteunde gas, zoals spuitmonddiameter, ondersteunde gasdruk en laser snijtijdmoet rekening worden gehouden bij het berekenen van het werkelijke gasverbruik.

Opmerking:

Aangezien de normen voor stikstof- en zuurstofmeters per staat en regio kunnen verschillen, kan het nodig zijn dat de gebruiker lokaal een stikstofmeter en zuurstofmeter aanschaft als de meters die door ons bedrijf worden geleverd niet compatibel zijn met het gastoevoerapparaat. De temperatuur van het gebruikte gas mag niet hoger zijn dan 50℃. Neem voor problemen met de gastoevoer contact op met de gasleverancier. Als de gastoevoer zich ver van de machine bevindt, mogen het gascircuit en de elektrische kabel niet in dezelfde pijpleiding lopen en moet het gas apart naar de bewerkingsmachine worden geleid. Alleen getrainde vakmensen mogen de machine bedienen en de leidingen moeten voor gebruik worden gereinigd en getest om een goede aansluiting te garanderen.

Het blad metaal snijden De machine is uitgerust met een pneumatisch stootmateriaalapparaat, dat als paar te zien is na het openen van het deksel (zie Figuur 2-2). Andere pneumatische apparaten kunnen van een speciaal model zijn, dus het wordt aanbevolen om perslucht te gebruiken.

Figuur 2-2 Aansluiting van pneumatische aandrijving

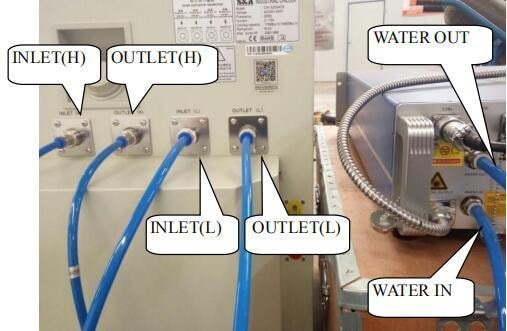

Het HP- en LP-watercircuit komen uit de waterkoeler. Het LP-watercircuit (twee blauwe pijpen naar het draaibankbed, zoals getoond in Afbeelding 2-1) stroomt naar de vezelpigtail en snijkop, en het is belangrijk om te letten op de richtingen van de waterinlaat en -uitlaat. Het water moet door de vezelpigtail stromen voordat het de lasersnijkop bereikt.

Het LP-watercircuit stroomt ook (Figuur 2-3) naar de laserbron, en de aansluitingsmodi variëren afhankelijk van het merk en type van de laserbron. Het is belangrijk om de stroomrichting en het label te noteren om de juiste aansluiting van de waterleiding op de machine te garanderen.

Figuur 2-3 Voorbeeld van aansluiting tussen waterkoeler en laserbron

Bijvoorbeeld, zoals getoond in Figuur 2-3, de OUTLET (L) interface aan de linkerkant van de waterkoeler moet worden aangesloten op de WATER IN interface aan de rechterkant van de laserbron, en de INLET (L) interface van de waterkoeler moet worden aangesloten op de WATER OUT interface om de circulatie en stroming van het water te garanderen.

De machine bestaat uit meerdere onderdelen en het is belangrijk dat alle onderdelen goed worden aangesloten. De elektrische aansluitingsmethode kan worden gevonden in het elektrische schema in het eerste deel van de handleiding.

Waterkoeler:

In de schakelkast moeten de voedingskabel voor de waterkoeler en de voedingskabel voor de laserbron (zoals getoond in Figuur 2-4) worden aangesloten en stevig worden bevestigd, samen met de hete draad, neutrale draad en aardedraad.

Figuur 2-4 Voorbeeld van een verbinding tussen de stroomleiding van de waterkoeler en de stroomleiding van de laserbron

Als de machine een laserbron met een hoger vermogen gebruikt, neemt de koelcapaciteit van de waterkoeler toe en is een driefasige voeding nodig. De aansluiting moet afzonderlijk worden uitgevoerd, rekening houdend met de fasevolgorde. Als de fasevolgorde niet correct is, zal de waterkoelmachine een alarm geven en niet starten. Sommige modellen van de waterkoeler kunnen ook een signaallijn hebben die moet worden aangesloten op de laserbron. De aansluiting moet worden gemaakt op basis van het label.

Laserbron en lasersnijkop

Hetzelfde principe als de waterkoeler, de vuurleiding, nullijn en aardleiding van de laserbron moeten worden aangesloten in de schakelkast. Als de laserbron een groter vermogen heeft, moet er een driefasige voeding worden voorzien en moet de hoofdleiding apart worden aangesloten.

Verschillende laserbronnen van verschillende merken of modellen hebben verschillende fasesequenties; als de fasesequentie onjuist is, zal de vezelsequentie een alarm geven en niet geactiveerd worden.

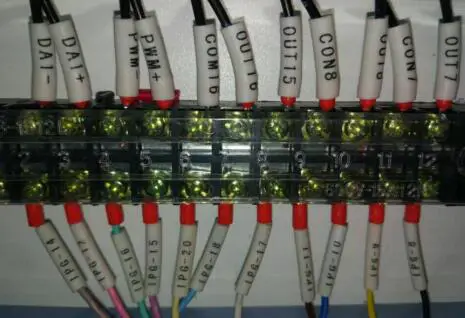

Een signaallijn van de laserbron moet worden aangesloten op de besturingskaart. Het aantal aansluitlijnen voor laserbronnen van verschillende merken en modellen varieert en de gereserveerde interface in de schakelkast moet worden gevonden en aangesloten volgens het regelnummer.

Als er problemen zijn met de aansluiting, kan de gebruiker het aansluitschema in het eerste deel van de handleiding raadplegen of direct contact opnemen met ons bedrijf voor assistentie.

Voorbeelden van signaallijnverbindingen voor de laserbron worden getoond in Figuren 2-5 en 2-6.

Figuur 2-5 Voorbeeld van aansluiting van laserbron Signaallijn 1

Figuur 2-6 Voorbeeld van aansluiting van laserbron Signaallijn 2

De waterkoeler van sommige modellen heeft een signaallijn die detecteert of de waterkoeler is ingeschakeld. De aansluiting moet worden gemaakt volgens het label.

De optische kabel van de laserbron moet zorgvuldig door de tankketting worden geleid en de vezelpigtail moet in de lasersnijkop worden gestoken en bij de Z-as worden vastgezet. De waterleiding, gasleiding, versterker en detectieleiding moeten worden geïnstalleerd nadat de lasersnijkop is vastgezet. Gedetailleerde bedieningsinstructies zijn te vinden in de bijgeleverde materialen.

Hieronder volgt een kort overzicht van de bedieningsprocedures:

Figuur 2-7 Voorbeeld van installatie van vezelsnijkop

Opmerkingen:

Het uiteinde van de vezelpigtail moet schoon zijn voordat u hem erin steekt.

Een speciaal microscooponderdeel kan worden gebruikt om het uiteinde van de vezelpigtail te inspecteren en een speciaal reinigingsmiddel (isopropylalcohol), perslucht, een speciaal wattenstaafje en lenspapier moeten worden gebruikt om stof of vuil te verwijderen.

Het is ten strengste verboden om de optische kabel van de laser te veel te buigen om te voorkomen dat de glasvezel in de kabel breekt.

De optische kabel mag niet worden blootgelegd om te voorkomen dat er op wordt getrapt.

De vezelkabel in de lasersnijkop steken:

Leg de vezelpigtail horizontaal, verwijder de zwarte stofkap en lijn het goud gemarkeerde punt uit met het rood gemarkeerde punt op de klauw van de lasersnijkop. Steek hem in de bodem.

Draai de moer naar links volgens de instructies op de klauwplaat van de lasersnijkop, til hem op en draai hem naar links om de bevestiging te voltooien.

De vezelkabel uit de lasersnijkop verwijderen:

Het proces van het verwijderen van de vezelpigtail is het tegenovergestelde van het installatieproces. Draai de moer op de houder van de lasersnijkop naar rechts, trek hem naar beneden en draai hem naar rechts. De vezelpigtail is dan vrij en kan uit de klauwplaat worden verwijderd.

Zodra de vezelpigtail is gescheiden van de lasersnijkop, moeten stofhoezen worden gebruikt om elk afzonderlijk af te dekken om te voorkomen dat er stof binnendringt.

Maak onderscheid tussen de waterleiding en de gasleiding.

Over het algemeen is de witte stijve pijp de gasleiding en zijn de witte en blauwe pijpen de waterleidingen.

De methoden om de waterleiding aan te sluiten op verschillende soorten lasers bronnen zullen variëren en de verbinding moet worden gemaakt op basis van het label.

Schakelkast

Om een normale werking van de machine te garanderen, moeten er meerdere leidingen in de schakelkast worden ingevoerd, zoals de voedingsleiding van de waterkoeler, de voedingsleiding van de laserbron en de signaalleiding van de laserbron. In de schakelkast moeten ook andere leidingen worden ingevoerd (Afbeelding 2-7); sommige leidingen worden in poorten gestoken terwijl andere rechtstreeks worden aangesloten op de elektrische componenten in de schakelkast. Alle leidingen zijn gelabeld en de aansluitingen moeten worden gemaakt op basis van deze labels.

Figuur 2-7 Voorbeeld voor lijninvoering van schakelkast

Raadpleeg bij problemen met de aansluiting het aansluitschema in het eerste deel van de handleiding.

Ventilator

De schakelkast heeft ook een gereserveerde aansluitpositie voor de voedingskabel van de ventilator in de buurt van de voedingskabel van de laserbron en de voedingskabel van de waterkoeler. De posities gemarkeerd met labels U1, V1 en W1 in de schakelkast moeten worden aangesloten op de corresponderende U1, V1 en W1 posities op de ventilator, zoals getoond in Figuur 2-8. Als er een motoromkering is, wijst dit op een verkeerde fasevolgorde en moet de fasevolgordeverbinding opnieuw worden aangesloten nadat de stroom is uitgeschakeld.

Figuur 2-8 Aansluitingspositie voor ventilatorleiding

Aansluiting van andere circuits

De machine kan extra functies hebben die aangesloten moeten worden om een normale werking te garanderen. Deze leidingen zijn gemarkeerd met labels en de aansluiting moet volgens de labels worden uitgevoerd. Als u vragen hebt over de aansluitingen, neem dan contact op met ons bedrijf.

Circuitaansluiting van de hoofdvoeding van de machine

Het is belangrijk om ervoor te zorgen dat de machine pas kan worden ingeschakeld als alle leidingen en componenten goed zijn aangesloten. De hoofdstroomleiding van de machine, met uitzondering van de I-serie, is een vijfaderige kabel (Afbeelding 2-9) die bestaat uit een zwarte aardleiding, een blauwe neutrale leiding en drie faseleidingen in verschillende kleuren (geel, groen en rood).

Afbeelding 2-9 Hoofdvoedingskabel

Het is noodzakelijk om ervoor te zorgen dat de machine alleen kan worden ingeschakeld als alle leidingen en componenten correct zijn aangesloten. De hoofdstroomleiding van de machine, behalve voor de I serie, is een vijfaderige kabel, inclusief de zwarte aardleiding, blauwe nullijn en drie andere gekleurde fasedraden (geel, groen en rood). De hoofdstroomleiding van de I serie is een drieaderige kabel, bestaande uit de vuurleiding, nullijn en aardleiding. Alle kabels zijn gemarkeerd met labels en de aansluitingen moeten worden gemaakt op basis van de genummerde lijnen.

Opmerkingen over elektrische veiligheid:

Het is belangrijk om ervoor te zorgen dat de spanning van alle apparatuur voldoet aan de eisen van de machine, en de voedingskabel moet stevig worden bevestigd met een kortsluitschakelaar om schade aan de apparatuur door stroomuitval te voorkomen. De behuizing van elk apparaat moet worden geaard om te voorkomen dat statische elektriciteit de elektrische onderdelen beschadigt en om bedienend personeel te beschermen tegen elektrische schokken als een circuit wordt beschadigd en een lek veroorzaakt.

Bij het uitvoeren van onderhoud of het vervangen van elektrische onderdelen moet de stroom worden uitgeschakeld en moet de operator enige tijd wachten voordat hij begint. Heet werk is ten strengste verboden. De stroomonderbreker, transformator en aansluitplaat moeten regelmatig worden gereinigd om te voorkomen dat er stroom door stof gaat die schade aan de apparatuur kan veroorzaken. Tot slot moet de stroomtoevoer worden uitgeschakeld nadat het werk is voltooid.

De schakelaar bevindt zich op de schakelkast, zoals getoond in Figuur 3-1. Het uiterlijk kan per partij verschillen, maar de functies worden hieronder kort beschreven:

Figuur 3-1 Schematisch diagram van elke schakelaar van de schakelkast

De schakelaar van de machine bevindt zich in de schakelkast zoals afgebeeld in Figuur 3-1. Het uiterlijk kan per batch verschillen, maar de functies worden hieronder kort beschreven:

Hoofdschakelaar van de machine: De machine is klaar voor gebruik zodra de hoofdschakelaar is gesloten na het correct aansluiten van de voedingskabel.

Schakelaar waterkoelmachine en laserbron: Als de schakelaar voor de waterkoeler en laserbron wordt gesloten, worden zowel de waterkoeler als de laserbron voorbereid op gebruik.

Computerschakelaar: Zodra de computerschakelaar gesloten is, licht het bedieningspaneel voor de hoogteverstelling op en kan de computer die de machine bestuurt worden gestart door op de opstarttoets op de computerhost te klikken.

Bedieningspaneel voor hoogte-instelling: Dit paneel wordt gebruikt om het plaatmetaal te kalibreren om het snijproces te stabiliseren, en het wordt weergegeven in de besturingssoftware.

Noodstopknop: De machine stopt met werken als deze knop wordt ingedrukt tijdens een beweging om potentieel gevaar te voorkomen. Voor extra veiligheid bevindt zich rechtsonder op het display nog een noodknop. Beide knoppen moeten tijdens normaal gebruik niet worden ingedrukt.

Schakelaar servoaandrijving: Elke as van de machine wordt voorbereid om te werken als deze schakelaar gesloten is.

USB-poort: Er is een USB-poort voor de computerhost om verbinding te maken met U-schijven en andere apparatuur.

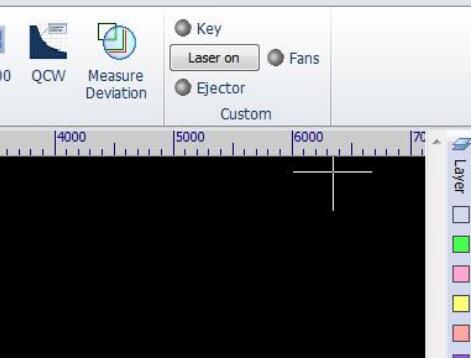

Andere schakelaars zijn geïntegreerd in de software en kunnen worden bediend in het tabblad CNC. De weergave kan per machinemodel verschillen, zoals weergegeven in Afbeelding 3-2.

Afbeelding 3-2 Knoppen van tabblad CNC

Uitwerper: De werking van de pneumatische aandrijving en de rolheffing om het laden te vergemakkelijken wordt geregeld door de schakelaar van de stootmateriaalinrichting.

Ventilatoren: De ventilatorschakelaar kan worden aangeklikt om de ventilator te starten en de rookafvoer en stofverwijderingsfunctie in te schakelen. De toetsen "Key" en "Laser on" worden gebruikt voor het bedienen van de laserbron, die later wordt beschreven.

Opmerking: Als de leidingen, het gascircuit en het watercircuit niet of niet goed zijn aangesloten, werken de bovenstaande schakelaars mogelijk niet.

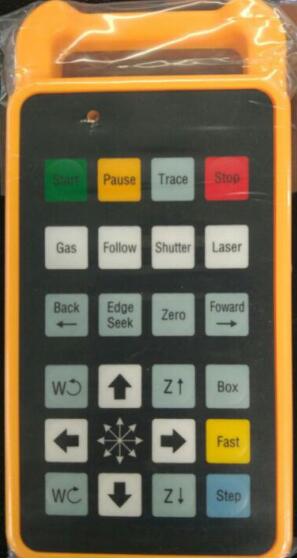

Verder is de machine uitgerust met een afstandsbediening, waarvan de belangrijkste functies als volgt worden beschreven.

Zorg ervoor dat de aansluitingen van het watercircuit, het gascircuit en het elektrische circuit voltooid zijn en dat de bevestigingsring, connector, terminal en schakelaars stevig en betrouwbaar zijn aangesloten.

Om de machine te starten, sluit je de hoofdschakelaar en vervolgens de computerschakelaar. Klik vervolgens op de opstartknop op de computerhost en druk op de schakelknop op de servoaandrijving (of sluit de schakelaar van de servoaandrijving op de schakelkast). Open ten slotte de software die de machine bestuurt (als er wordt gevraagd om terug te keren naar de oorsprong, annuleer deze dan).

Controleer of de machine de dolly en de Z-as verticaal en normaal kan bewegen, zoals getoond in Figuur 3-3.

Afbeelding 3-3 Positieregeling in de software

Voor een goede werking van de pijpsnijmachine is het noodzakelijk om ervoor te zorgen dat alle aansluitingen van het watercircuit, het gascircuit en het elektrische circuit compleet zijn en goed vastzitten. Nadat u de hoofdschakelaar van de machine en de computerschakelaar hebt ingeschakeld en de software hebt gestart, test u de beweging van de dolly en de Z-as. Als de machine is uitgerust met extra functies, test deze dan ook. Als er een alarm verschijnt met betrekking tot de Z-as, kan dit worden opgelost door kalibratie. Machines met buitenkappen hebben een beveiligingsfunctie voor het openen van de kappen, dus zorg ervoor dat u deze test nadat u hebt gecontroleerd of de kappen gesloten zijn. Als er andere alarmen optreden, lokaliseer dan het probleemgebied en neem contact op met het bedrijf als het probleem niet kan worden opgelost. Nadat is bevestigd dat alle handelingen normaal zijn, start u een terugkeer naar de oorspronkelijke bediening. Klik op 'OK' als daarom wordt gevraagd.

Controleer eerst of er voldoende gas in de gastoevoer zit en controleer of alle gascircuits en aansluitingen goed vastzitten.

Zet de schakelaar voor de gastoevoer en de schakelaars voor respectievelijk de zuurstofmeter en de stikstofmeter aan.

Het wordt aanbevolen om de zuurstofmeter in te stellen op 0,3-1,0 MPa en de stikstofmeter op 1,5-2,7 MPa. Als er gaslekken zijn, lokaliseer dan de bron en los het probleem op.

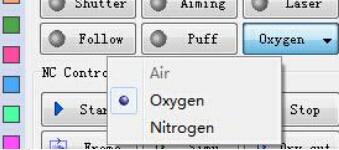

Zodra er geen gaslek is, klikt u op "Puff" in de besturingssoftware om te controleren of er gas vrijkomt en klikt u nogmaals op "Puff" om te bevestigen dat het vrijkomen van gas gestopt is, zoals getoond in Figuur 3-4.

Figuur 3-4 Positie testgas in software

Vervang het gas door op de knop rechts van "Puff" te drukken. Klik op "Puff" om te zien of er gas vrijkomt en klik er vervolgens nogmaals op om te controleren of het gas is gestopt.

Als er afwijkingen zijn, moeten die worden aangepakt.

Nadat u perslucht hebt aangesloten op de dyad (die u kunt vinden door de achterklep te openen, zoals getoond in Afbeelding 2-2), drukt u op de knop voor stootmateriaal (of de knop voor stootmateriaal op de CNC-interface) om het stootmateriaalapparaat te testen op de snijmachine voor plaatmetaal.

Als de machine is uitgerust met een andere pneumatische aandrijving, moet deze ook worden getest.

In het algemeen moet de waterkoeler eerst worden opgestart, gevolgd door de laserbron.

Zodra de waterkoeler en de laserbron klaar zijn, zet u de schakelaar op de waterkoeler aan. Zodra het water normaal stroomt, zet u de sleutelschakelaar en de knopschakelaar van de laserbron aan.

Houd de volgende alarmen in gedachten:

De laserbron mag pas worden ingeschakeld als de watertemperatuur 20℃ heeft bereikt. Afhankelijk van het model van de waterkoeler kan het nodig zijn om na het inschakelen op de startknop op het paneel te drukken om de waterkoeler te starten. De bedieningsmethoden kunnen variëren afhankelijk van het vermogen, merk en type van de laserbron.

De 500W-1000W IPG-laser bron heeft geen knop. De sleutelschakelaar en schakelknop zijn geïntegreerd in de besturingssoftware.

Daarnaast is het voor laserbronnen met een groter vermogen belangrijk om eerst de sleutelschakelaar in te schakelen of de handgreepschakelaar te draaien om het ontvochtigingsapparaat van de laserbron gedurende tien minuten te activeren. Schakel vervolgens de waterkoeler in om een specifieke temperatuur te bereiken voordat de laserbron de laser kan genereren.

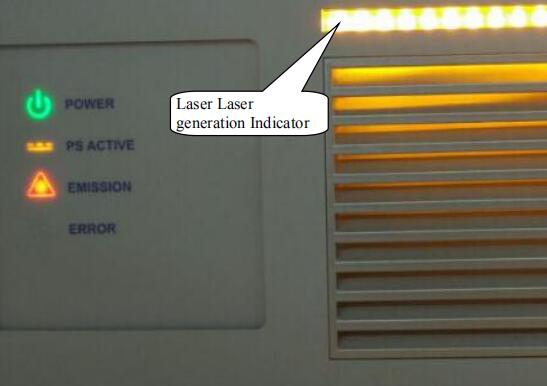

Als een IPG-laserbron met een vermogen onder 1000W wordt gebruikt, klikt u op het tabblad CNC voordat u de laser genereert. Klik vervolgens op "Toets" (het POWER indicatielampje op het laserbronpaneel gaat nu aan), wacht drie seconden en klik op "Laser aan" (het PS ACTIVE indicatielampje op het laserbronpaneel gaat aan). Klik vervolgens op "Richten" en u ziet het rode lampje onder de snijkopmond.

Klik op dit punt op de knop "Laser" en de laser wordt vrijgegeven uit de straalpijp (de EMISSIE-indicator en het laseropwekkingsindicatielampje op het laserbronpaneel gaan aan), zoals weergegeven in de volgende afbeeldingen.

Afbeelding 3-5 Positieregeling laser in de software

Afbeelding 3-6 IPG-laserbronpaneel

Afbeelding 3-7 Rode lichtontspanner onder de lasersnijkop

Afbeelding 3-8 Paneelweergave in IPG-laserbron Laseropwekking

Opmerkingen:

De lasergeneratiemethode voor deze laserbron is vergelijkbaar met die van andere merken en modellen, waarvan sommige eenvoudiger te gebruiken zijn.

Bijvoorbeeld, na het inschakelen van de sleutelschakelaar voor een MAX laserbron met een vermogen onder 1000W, enkele seconden wachten en dan op START klikken. Als er een rode indicator is, klikt u op de knop "Laser" in de software om de laser los te maken van de straalpijp.

Voor sommige laserbronnen kan het nodig zijn om na het inschakelen van de sleutelschakelaar (of het draaien van de sleutelschakelaar naar de REM-stand) en het klikken op START (of niet klikken), in de software op "Shttur" te klikken en vervolgens op de knoppen Richten en Laser.

Vanwege de verschillende merken en modellen laserbronnen worden andere bewerkingen niet in detail vermeld. Als u onbekende problemen tegenkomt, neem dan contact op met ons bedrijf.

Dit hoofdstuk behandelt de voorbereidende stappen voor het opstarten. Er zijn geen strikte vereisten voor het opstarten van elk onderdeel en de aanbevolen procedure is als volgt:

De aanbevolen uitschakelprocedure voor machines is:

Lasersnijden is een geavanceerd snijproces dat veel wordt gebruikt bij materiaalbewerking. Het maakt gebruik van een laserstraal met hoge energiedichtheid als een "snijtang" om warm te snijden op materialen.

Deze technologie wordt gebruikt om verschillende metalen te snijden, niet-metalen platen en composietmaterialen en wordt op grote schaal toegepast op verschillende gebieden.

Principe van lasersnijden

Bij lasersnijden wordt een gefocuste laserstraal op het werkstuk gericht. De straal smelt, carboniseert en ablatiseert het materiaal, of verhoogt de temperatuur tot het punt van ontbranding. Tegelijkertijd wordt een hoge snelheidsstroom langs dezelfde as als de lichtstraal gebruikt om het gesmolten materiaal te verwijderen en het snijden uit te voeren.

Lasersnijden is een methode van thermisch snijden.

Belangrijkste manier van lasersnijden

Lasersmelten snijden:

Lasersmeltsnijden verwijst naar het proces waarbij gebruik wordt gemaakt van laserverwarming om metalen materialen te smelten en waarbij een niet-oxiderend gas (zoals N2 of lucht) wordt gebruikt dat door een mondstuk langs dezelfde as als de lichtstraal wordt uitgestoten om het vloeibare metaal te verwijderen en een kerf te vormen door de sterke druk.

Zuurstoflasersnijden:

De principes van zuurstofsnijden met een laser zijn vergelijkbaar met die van autogeensnijden. In dit proces wordt de laser gebruikt als voorverwarmingsbron en zuurstof en andere actieve gassen dienen als hulpgas.

Enerzijds oxideert het uitgestoten gas met het metaal, waarbij een grote hoeveelheid oxidatiewarmte vrijkomt.

Anderzijds worden het gesmolten oxide en de smelt uit het reactiegebied geblazen, wat resulteert in de vorming van een kerf in het metaal.

Zuurstoflasersnijden wordt voornamelijk gebruikt voor gemakkelijk geoxideerde metalen materialen, zoals koolstofstaal. Het kan ook worden gebruikt om materialen zoals roestvrij staal te bewerken, maar dit resulteert in een zwarte en ruwe doorsnede en de kosten zijn lager dan bij het gebruik van een inert gas.

Eigenschappen van lasersnijden

Lasersnijden staat bekend om zijn snelle snijsnelheid en hoge kwaliteit in vergelijking met andere snijmethoden. De belangrijkste kenmerken van lasersnijden zijn:

Procesanalyse van lasersnijden

Lasersnijden is een proces waarbij zowel smelt als verdampt, en er zijn verschillende factoren die de snijkwaliteit kunnen beïnvloeden. Naast de procesparameters van de machine en de eigenschappen van de materialen die worden bewerkt, spelen de volgende factoren ook een rol:

Het beste proces moet gekozen worden op basis van de werkelijke productieomstandigheden en de werkstukken en onderdelen die verwerkt worden. Ervaring moet worden gebruikt om het optimale proces te bepalen.

Sproeieractie

De luchtstroomcondities variëren afhankelijk van het ontwerp van de spuitmond en hebben een directe invloed op de snijkwaliteit.

De belangrijkste functies van het mondstuk zijn:

Invloed van het mondstuk op de snijkwaliteit en de keuze van het mondstuk

De relatie tussen mondstuk en snijkwaliteit:

Vervorming of residu van de spuitmond kan de snijkwaliteit beïnvloeden.

Daarom moet de spuitmond voorzichtig worden behandeld om schade te voorkomen en moet het residu op de spuitmond regelmatig worden gereinigd.

De fabricage van de straalpijp moet zeer nauwkeurig gebeuren en de straalpijp moet worden vervangen als de kwaliteit slecht is.

Keuze van het mondstuk:

Over het algemeen resulteert een kleine spuitmonddiameter in een hoge gassnelheid en een sterk vermogen om gesmolten materiaal te verwijderen, waardoor het geschikt is voor het snijden van dunne platen en het produceren van fijne snijsecties.

Aan de andere kant resulteert een grote mondstukdiameter in een lage gassnelheid en een slecht vermogen om gesmolten materiaal te verwijderen, waardoor het geschikt is voor het snijden van dikke platen bij een lage snelheid.

Als een spuitmond met een grotere gatdiameter wordt gebruikt om snel een dunne plaat te snijden, kan het geproduceerde residu opspatten en de beschermende lens beschadigen.

De straalpijp kan ook worden onderverdeeld in samengestelde straalpijpen en enkellaagse straalpijpen (zoals getoond in Figuur 4-1), waarbij samengestelde straalpijpen over het algemeen worden gebruikt voor het snijden van koolstofstaal en enkellaagse straalpijpen voor snijden van roestvrij staal.

Figuur 4-1 Enkelvoudige straalpijp en samengestelde straalpijp

Concentrische aanpassing van laser en straalpijp

Breng cellulose tape gelijkmatig aan op het uiteinde van het mondstuk met behulp van je duim (zoals getoond in Figuur 4-2).

Afbeelding 4-2 Schematisch diagram van dimmethode

Als de lichtvlek niet in het midden van het mondstuk zit, pas dan de knop bovenop de snijkop aan om ervoor te zorgen dat de lichtvlek in het midden zit.

Herhaal de bovenstaande stappen totdat het met de laser gebrande gat in de cellofaan tape overlapt met het midden van de spuitmond.

Als het midden van de straalpijp niet is uitgelijnd met het midden van de laser, kunnen de volgende gevolgen voor de snijkwaliteit optreden:

De uitlijning van het midden van het mondstuk en de laser is een cruciale factor in de snijkwaliteit, vooral bij het snijden van dikke werkstukken, waar het effect nog sterker is.

Daarom is het belangrijk om de uitlijning van het midden van het mondstuk en de laser aan te passen om betere snijresultaten te krijgen.

Instellen van de focus van de lichtstraal

Tijdens het lasersnijden heeft de relatieve locatie van de focus van de straal en het snijoppervlak van de plaat een significante invloed op de snijkwaliteit, dus is het cruciaal om de focuspositie aan te passen.

Deze lasersnijmachine is uitgerust met een zeer nauwkeurige automatische volgaanpassing. Het numerieke besturingssysteem past automatisch de afstand tussen het eindvlak van de straalpijp en het plaatoppervlak aan als de plaathoogte verandert, zodat de hoogte van de straalpijp tot het plaatoppervlak en de focuspositie constant blijven.

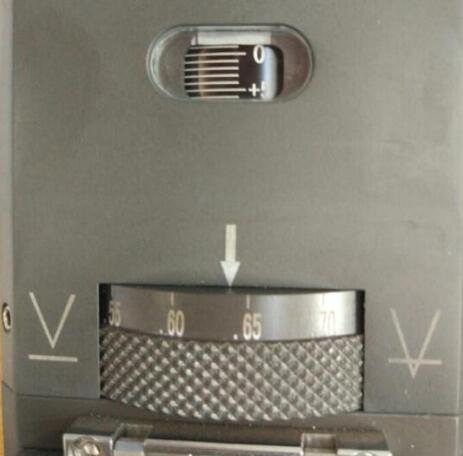

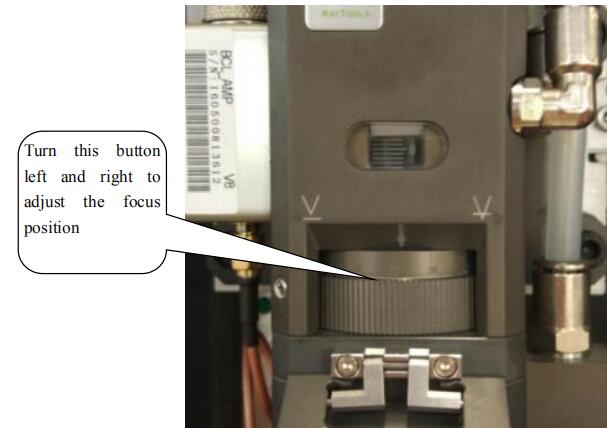

Het scherpstelmechanisme van de focuslens wordt bereikt door het gebruik van een nauwkeurige focusbox met schroeflift, die zelfklemmend is en fijn kan scherpstellen.

Het scherpstelhandwiel is uitgerust met een scherpstelmodule en langs de omtrekrichting zijn 20 halveringstekens gemarkeerd (zoals getoond in Figuur 4-3). Bij elke omwenteling van de vink zal de focuslens 0,05 mm omhoog of omlaag gaan. Een volledige rotatie van de focuslens resulteert in een verticale beweging van 1 mm. De 0-schaal bevindt zich bij het mondstuk. Een waarde van -5 betekent dat de focus 5 mm van het mondstuk is verwijderd en een waarde van +5 betekent dat de focus 5 mm van het mondstuk is verwijderd.

Afbeelding 4-3 Inrichting voor scherpstellen van de laserkop

De relatie tussen focuspositie en snijmaterialen en -secties wordt weergegeven in de volgende tabel

| Naam en locatie van focus | Snijmateriaal en sectiekenmerken |

|---|---|

| Nul focus: laserfocus bevindt zich op de bovenkant van het plaatmetaal | Het wordt gebruikt in snijden van platen. Het bovenste snijvlak is glad en het onderste oppervlak is niet glad. |

| Positieve focus: laserfocus bevindt zich op de bovenkant van het plaatmetaal | Werkingsmethode van de koolstof staalplaat. De focus ligt op het oppervlak, dus het bereik van het gladde oppervlak is vrij groot, de kerf is breder dan de kerf van nulbrandpuntsafstand, de gasstroom is vrij groot bij het snijden en de perforatietijd is langer dan die van nulbrandpuntsafstand. |

| Negatieve focus: laserfocus bevindt zich onder het bovenoppervlak van het plaatmetaal | Toepassing van roestvrij staal, koperplaat en aluminiumplaat. HP-stikstof wordt gebruikt voor het snijden van roestvrij staal om het gedeelte ter bescherming tegen gesmolten slak te vergemakkelijken en de kerf wordt breder naarmate het werkstuk dikker wordt. |

Plaats het plaatmateriaal op de snijtafel en positioneer de snijkop boven het plaatmateriaal met behulp van de software en de handgreepbediening. Klik in het tabblad CNC op het pictogram BCS100, klik vervolgens op [F1] KALIBREREN in het dialoogvenster en klik vervolgens op [2] KALIBREREN VAN DE CAPACITEIT, zoals getoond in Afbeelding 4-4. Gebruik de pijl omlaag om de laserkop te verplaatsen naar een positie ongeveer 5mm-10mm boven het plaatmetaal en klik op Enter zoals getoond in Figuur 4-5. Na het voltooien van de kalibratie (wanneer de stabiliteit en gladheid zijn beoordeeld als Goed), klik op de "Opslaan" knop en sluit de BCS100 interface. Klik op "Follow" om te testen of de volgfunctie normaal werkt.

Afbeelding 4-4 Interface voor eerste kalibratie

Afbeelding 4-5 Kalibratie-interface

Het wordt aanbevolen om een kalibratie uit te voeren na elke opstart en vervanging van plaatwerk.

De grafische gegevens tekenen of importeren

Cyp Cut is uitgerust met gebruiksvriendelijke tekenfuncties en vereist dat de operator over tekenvaardigheden beschikt. Deze vaardigheden worden niet verder uitgelegd.

Naast de ingebouwde functies kan de software bestanden importeren in formaten zoals DXF, AI en PLT, zoals weergegeven in de volgende afbeelding.

Figuur 4-6 Afbeeldingen importeren

De afbeeldingen controleren

Na het tekenen en importeren van de afbeeldingen is het belangrijk om te controleren op fouten of onnodige afbeeldingen.

Het tabblad Tekenen (Afbeelding 4-7) biedt functies zoals het consolideren en verbinden van lijnen, het verwijderen van herhaalde lijnen en het verwijderen van kleine afbeeldingen. Als de afbeeldingen complex zijn, is het aanbevolen om deze functies te gebruiken.

Afbeelding 4-7 Controleren of de afbeeldingen correct zijn

Soms hebben de geïmporteerde afbeeldingen fouten in de grootte, dus controleer ook of de grootte verkeerd is.

Afbeelding 4-8 Grafische grootte controleren

Procesparameters instellen

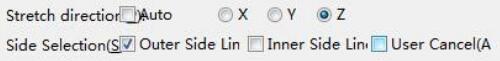

Het is aanbevolen om alleen de inleidende lijn in te stellen. Als je niet tevreden bent met de automatisch ingestelde inleidlijn, kun je de richting ervan wijzigen door op "Outer" (Buiten) of "Inner" (Binnen) te klikken nadat je de gesloten lijn hebt geselecteerd. Om het beginpunt van het snijden te wijzigen, klik je op "Lead Pos" en selecteer je de gewenste positie. Om de verwerkingsrichting te veranderen, klik je op "Reverse".

Figuur 4-9 Instelling inleidende lijn

Als de grafieken complex zijn, is het aan te raden om op het pictogram "O" te klikken nadat je een bestelregel hebt geselecteerd en vervolgens de grafieken te sorteren. Om de snijroute in de software te simuleren, klik je op "Simu". Als de routeprocedures niet correct zijn, wijzig dan de sorteerregels.

Afbeelding 4-10 Sorteermethode

Klik op "Layer" en stel de juiste snijparameters in het pop-up dialoogvenster in. De machine heeft verschillende sets snijparameters die door het bedrijf zijn opgeslagen tijdens het transport. Klik op "Laden" en kies een geschikte optie om de parameters op te roepen. Houd er rekening mee dat de opgeroepen parameters alleen als referentie dienen en dat het aanbevolen is dat de operator de meest geschikte parameters test en bepaalt op basis van de werkelijke omstandigheden.

Figuur 4-11 Interface voor parameterinstelling

Pas de brandpuntsafstand aan op basis van de materiaaldikte, zoals getoond in Paragraaf 4.2.4 en de volgende afbeelding.

Figuur 4-12 De juiste brandpuntsafstand instellen

Klik op "Home Ref" en kies de juiste stoppositie van de laserkop. Verplaats de lasersnijkop naar de juiste positie, klik op "Kader" en controleer of de testvorm correct is. Klik op "Droogsnijden" om de machine te laten werken zonder daadwerkelijk lasersnijden te genereren. Deze stap is optioneel en kan worden overgeslagen om tijd te besparen.

Afbeelding 4-13 Stoppositie van laserkop instellen

Afbeelding 4-14 Motion Control Panel

Opmerkingen: Voordat de bewerking begint, is het belangrijk om ervoor te zorgen dat de afmetingen van het werkstuk binnen de grenzen van het plaatmetaal vallen. Dit voorkomt dat de lasersnijkop buiten het plaatmetaal zakt en het mes raakt, wat kan leiden tot schade aan de laser tijdens het snijproces.

Klik op "Follow" (volgen) en "Puff" (blazen) om de normale werking van het volgen en blazen te testen en klik vervolgens op "Start" (starten) om het snijproces te starten zodra je de veiligheid hebt gegarandeerd.

Zorg ervoor dat u zich niet verbrandt wanneer u controleert of de gesneden voorbeelddelen aan de vereisten voldoen.

Opmerkingen:

Het bedienend personeel kan de kwaliteit van het werkstuk verbeteren en de efficiëntie verhogen door de optimale parameters (zoals snelheid, luchtdruk en brandpuntsafstand) te vinden door meerdere tests uit te voeren.

Het wordt aanbevolen om de vastgestelde parameters op te slaan en de brandpuntsafstand in de naam op te nemen voor toekomstige referentie bij het verwerken van soortgelijke materialen.

De besturingssoftware heeft krachtige functies waarmee bekwaam personeel zelf onderzoek kan doen terwijl de veiligheid wordt gewaarborgd, waardoor hun werk efficiënter wordt.

Factoren die de snijprincipes beïnvloeden

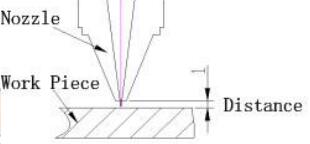

Figuur 4-15 Schematische voorstelling van de afstand tussen mondstuk en werkstuk

Een te korte afstand leidt tot botsingen tussen het plaatmetaal en het mondstuk en een te lange afstand leidt tot gasdiffusie, waardoor er veel residu's achterblijven op de snijbodem.

De afstand van de spuitmond tot het werkstuk kan worden ingesteld in ![]() laaginterface en een afstand tussen 0,5-1,5 mm wordt aanbevolen.

laaginterface en een afstand tussen 0,5-1,5 mm wordt aanbevolen.

De voedingssnelheid kan bepaald worden door naar de vonken te kijken. Bij normaal snijden verspreiden de vonken zich naar beneden en als de snelheid te hoog is, worden de vonken opgesloten.

Als de vonken geconcentreerd lijken in plaats van verspreid, geeft dit aan dat de voedingssnelheid te laag is.

Zoals te zien is in Figuur 4-16, wordt er een stabiele lijn geproduceerd op het snijoppervlak bij een geschikte snijsnelheid en wordt er geen residu gegenereerd in de onderste helft.

Figuur 4-16 Schema van de snijdoorsnede en vonkverspreidingsschema

Invloed van een te hoge snelheid op de snijkwaliteit:

Figuur 4-17 Diagram snijeffect

Invloed van een te lage snelheid op de snijkwaliteit:

Het type hulpgas dat bij het lasersnijden wordt gebruikt, hangt af van het materiaal dat wordt gesneden.

De belangrijkste functies van hulpgas zijn het helpen bij de verbranding, het afvoeren van hitte, het wegblazen van gesmolten puin dat tijdens het snijden ontstaat en het voorkomen dat residu in het mondstuk terechtkomt en de focuslens beschadigt.

Als de snijdruk onvoldoende is, kan de snijsnelheid niet worden verhoogd, wat de productie-efficiëntie zal beïnvloeden, meer residu zal opleveren en de kwaliteit van de snede zal aantasten.

Als de druk van het hulpgas te hoog is, ontstaat er een brede kerf en een ruwe snede op koolstofstalen secties. Bovendien zullen de gedeeltelijk doorgesneden secties smelten en zal de snijkwaliteit afnemen.

Als de gasdruk te laag is tijdens het perforeren, zal de laser moeite hebben om door het plaatmetaal te dringen, waardoor de perforatietijd langer wordt en de productiesnelheid daalt.

Een hoge gasdruk kan vonken veroorzaken, de beschermende lens beschadigen, het doorslagpunt oversmelten en het gat te groot maken, wat de snijkwaliteit beïnvloedt.

Over het algemeen wordt stikstof gebruikt om roestvrij staal te snijden en zuurstof om koolstofstaal te snijden. De stikstofdruk moet worden verhoogd voor dikker roestvast staal en de zuurstofdruk moet worden verlaagd voor dikker koolstofstaal.

Daarom moet de selectie van het hulpgas en de drukinstelling voor het lasersnijden worden aangepast op basis van de specifieke omstandigheden en moeten andere parameters worden aangepast om optimale snijresultaten te garanderen.

De laservermogen heeft ook een effect op de kwaliteit van het lasersnijden, en 100% snijvermogen wordt gebruikt om een snelle snijsnelheid en werkefficiëntie te garanderen.

Voor een handigere bediening van de machine wordt de handgreep voor de afstandsbediening ondersteund zoals getoond in Figuur 4-18. De belangrijkste functies worden één voor één als volgt geïntroduceerd.

Afbeelding 4-18 Handgreep afstandsbediening

Start: Begin met werken.

Pauze: Als de machine aan het werk is of droogstaat, kan deze toets worden gebruikt om de werking te pauzeren. Klik op Start om de machine verder te laten werken.

Sporen: Het is vergelijkbaar met de knopfuncties voor droogsnijden op de software-interface om de machine droog te laten draaien zonder lasersnijden.

Stoppen: Als de machine in werking is of droogloopt, kan deze toets worden gebruikt om de werking te stoppen. Klik op Start om door te gaan en de machine opnieuw te starten.

Gas: Het is vergelijkbaar met de blaasknopfunctie in de software-interface, die wordt gebruikt om te testen of de luchtverplaatsing normaal is.

Volgen: Zorg ervoor dat er metaalmateriaal onder de laserkop, deze sleutel kan gebruikt worden om de volgende functie van de lasersnijkop te openen.

Sluiter: Het is vergelijkbaar met de sluitertoetsfuncties in de software.

Laser: Bij het instellen van het juiste vermogen in de software-interface, kan de toets worden aangeklikt voor laseropwekking. Deze wordt voornamelijk gebruikt voor dimmen.

Terug: Klik op de toets om een stukje terug te gaan nadat de machine is gestopt. Klik vervolgens op Start en de machine kan vanaf de positie achteruit blijven bewegen.

Rand zoeken: verwijzen naar de automatische traceerrand. Als het plaatmetaal tijdens het snijden van de plaat schuin wordt gezet, kan het besturingssysteem de offsethoek berekenen om de materialen effectief te gebruiken; als de bediening foutief is, kan dit de lasersnijkop beschadigen, dus het wordt aanbevolen om te werken na de juiste instelling in de software. Druk eerst op de Fast-toets en klik dan op Edge Seek bij het snijden van pijp om de middenpositie van de pijp te zoeken.

Nul: Het is gerelateerd aan de "Home Ref" in de software-interface, na het instellen van de stoppositie van de lasersnijkop, klik op de toets om de laserkop terug te laten keren naar de vorige positie als de lasersnijkop wordt verplaatst (d.w.z. de stoppositie van het lasersnijden).

Vooruit: Klik op de toets om enige afstand vooruit te gaan nadat de machine is gestopt. Klik vervolgens op Start om de machine vanaf de positie verder te laten gaan.

Gebied voor bewegingsbesturing: de zijwaartse beweging van de X-as, de voorwaartse en achterwaartse beweging van de Y-as, de op- en neerwaartse beweging van de lasersnijkop en de rotatie van de rotatieas tegen de klok in of met de klok mee regelen.

Doos: De functie is dezelfde als die van de knop Frame in de software-interface, en er wordt één cirkel langs het grafische frame bediend om het werkbereik te definiëren.

Snel: Druk eerst op de toets en klik dan op een bepaalde toets in het motion control-gebied om de as snel te laten bewegen. De bewegingssnelheid is de toegevoegde snelheid wanneer er bijvoorbeeld snel wordt bewogen in het motion control-gebied van de software-interface: ![]()

Stap: Druk eerst op de toets en klik vervolgens op een bepaalde toets binnen het motion control-gebied om de as stap voor stap te laten bewegen. De stap-voor-stap-afstand is de toegevoegde afstand wanneer er bijvoorbeeld stap-voor-stap wordt bewogen in het motion control-gebied van de software-interface: ![]()

Opmerkingen:

Tijdens de verwerking van de apparatuur moet het bedienend personeel de bedieningshendel altijd in de hand houden en mag het de hendel niet opzij zetten, zodat het bedienend personeel in noodsituaties op de toets "pauze" of "stop" kan drukken en onnodige schade aan het bedienend personeel en de apparatuur kan voorkomen.

Net als bij het snijden van plaatmetaal is kalibratie vereist voor het snijden van pijpen, maar na het kalibreren moet de automatische tracering van de randen worden uitgevoerd en dit kan worden voltooid door te klikken op "Edge Seek" op de afstandsbediening.

Nadat de automatische tracing-randbewerking is voltooid, klikt u op "Save Rotate Center" in de software om de middelste positie op te slaan, zoals getoond in Afbeelding 5-1.

Afbeelding 5-1 Rotatiecentrumrecord

Klik op OPEN om de te openen grafiek te selecteren en Cyp tube supports 3D-bestanden in de vorm van IGS. Het moet de juiste trekrichting selecteren bij het openen van de grafiek en de buitenwandcontourlijn selecteren, zoals getoond in Figuur 5-2.

Figuur 5-2 Kies de juiste trekrichting

Klik onder het tabblad Home op Home ref en selecteer een juiste stoppositie in het dialoogvenster. Het wordt aanbevolen om het verste of dichtstbijzijnde uiteinde te selecteren, zoals getoond in Figuur 5-3.

Afbeelding 5-3 Keuze van de juiste stoppositie

Andere operaties zijn vergelijkbaar met die van het deel van plaatbewerking en raadpleeg paragraaf 4.4.

Voor de installatie en inbedrijfstelling wordt sterk aangeraden dat het bedienend personeel naar de fabriek komt om het te leren of om assistentie te vragen aan de klantenservice van ons bedrijf.

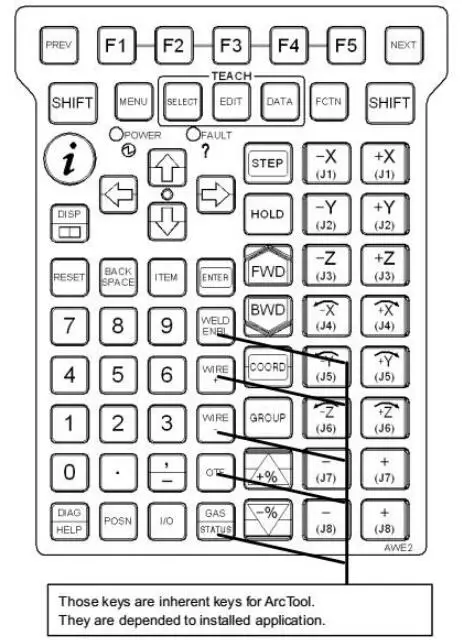

Sleutels van leerhanger

Afbeelding 6-1 Schakelaar van Teach Pendant

Afbeelding 6-2 Sleutelschakelaar van Teach Pendant

F1, F2, F3, F4, F5: functietoets wordt gebruikt om het functietoetsmenu op de laatste regel van het beeld te selecteren.

VOLGENDE: Paginatoets wordt gebruikt om het functietoetsmenu naar de volgende pagina te schakelen.

MENU: De menutoets wordt gebruikt om het beeldmenu weer te geven.

FCTN: hulptoets wordt gebruikt om de hulpmenu's weer te geven.

SELECT: Overzicht toets wordt gebruikt om het overzichtsbeeld van het programma weer te geven.

EDIT: De Edit-toets wordt gebruikt om het edit-beeld van het programma weer te geven.

DATA: De toets Data wordt gebruikt om het gegevensbeeld weer te geven.

TOOL: TOOL1 en TOOL2 toetsen worden gebruikt om de afbeeldingen van gereedschap 1 en gereedschap 2 weer te geven.

SET UP: De insteltoets wordt gebruikt om het instellingsbeeld weer te geven.

STATUS: Statusweergavetoets wordt gebruikt om het statusbeeld weer te geven.

I/O: Input/output wordt gebruikt om het I/O-beeld weer te geven.

POSN: Positieweergavetoets wordt gebruikt om de huidige positie van het beeld weer te geven.

DISP: Verplaats het beeld van het bewerkingsobject.

DIAG/HELP: Ga naar het promptbeeld wanneer u alleen drukt. Ga naar het alarmbeeld wanneer u op drukt met SHIFT.

COORD: Types van handmatig coördinatensysteem schakelen, de volgende schakelaars kunnen beurtelings bediend worden: gewricht, handmatig, wereld, gereedschap, gebruiker, gewricht.

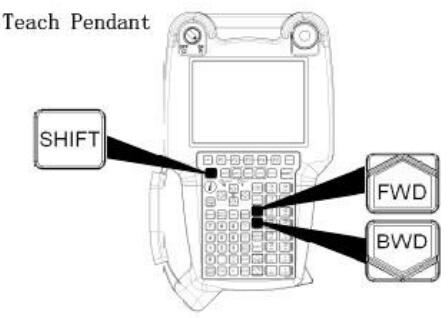

FWD/BWD: hiermee kan het programma worden gestart wanneer tegelijkertijd op SHIFT wordt gedrukt (vooruit/achteruit).

HOLD: Dit wordt gebruikt om de uitvoering van een programma te onderbreken.

STEP: Het wordt gebruikt om de omschakeling van intermitterende werking en continue werking tijdens de werking te testen.

PREV: Return-toets wordt gebruikt om de status weer te geven van het terugkeren naar de aanhaalstand.

Onder bepaalde omstandigheden keert het systeem niet terug naar de statusweergave van de vorige aanhaalstand.

BACKSPACE: annuleertoets wordt gebruikt om een teken of digitaal voor de cursorpositie te verwijderen.

Statusweergave van leerhanger

Afbeelding 6-3 Toestandsweergave van Teach Pendant

Verwerking: dit geeft aan dat de robot een bepaalde bewerking uitvoert.

Enkelvoudige sectie: geeft aan dat de modus enkelvoudig is ingeschakeld. Pauze: geeft aan dat de HOLD-toets is ingedrukt of dat er een HOLD-signaal is ingevoerd. Abnormaal: geeft aan dat er een abnormale toestand is.

Implementatie: dit geeft aan dat het programma zich in de implementatietoestand bevindt. I/0: dit is de inherente LED van het applicatieprogramma.

Lopen: dit is de inherente led van het applicatieprogramma.

Testrun: dit is de inherente LED van het applicatieprogramma.

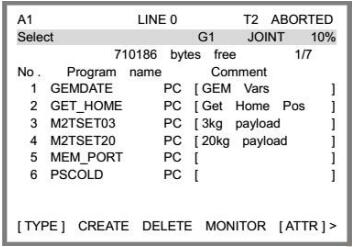

Afbeelding 6-4 Overzichtsafbeelding van programma

Afbeelding 6-5 Scherm voor bewerken van programma's

Verschillende programma's worden onderscheiden op basis van verschillende programmanamen, die 1-8 bytes lang zijn en uniek moeten zijn.

Cijfers, Engelse hoofdletters en kleine letters en onderstrepingen kunnen worden gebruikt als programmanamen, terwijl symbolen als @, ¥, % en # niet worden ondersteund.

Programma's moeten een naam krijgen die het doel en de functies van de programma's aangeeft.

Het programma van de vaste vuurlaser kan bijvoorbeeld "DIANSHE" (het Chinese fonetische alfabet van "vaste vuur") worden genoemd, zodat de algemene functie van dit programma snel bekend kan zijn in het toekomstige gebruiksproces.

De onderstaande namen mogen niet worden gebruikt als programmanamen:

COM1, COM2, COM3, COM4...... CON,PRN,AUX,NUL ......

LPT1, LPT2, LPT3......

Programma's die worden aangenomen met RSR moeten een naam krijgen in de vorm "RSRnnnn", waarbij "nnnn" verwijst naar 4 cijfers, zoals RSR0001. Anders werkt het programma niet.

De robot kan 4 soorten acties uitvoeren: 1. J gezamenlijke actie: een type gezamenlijke actie die trajectcontrole of houdingscontrole uitsluit. 2. L lineaire actie: een type lineaire actie die roterende beweging omvat en trajectcontrole of houdingscontrole uitvoert. 3. C circulaire actie. 4. A C circulaire actie.

Gezamenlijke actie J

Actie is de basisbewegingsmethode om de robot naar een bepaalde locatie te verplaatsen.

De robot versnelt tegelijkertijd langs alle assen, beweegt op de leersnelheid en stopt na de vertraging.

De bewegingspaden zijn meestal niet-lineair, het type actie wordt geregistreerd wanneer het eindpunt wordt aangeleerd en de houdingen van het gereedschap zijn ongecontroleerd in de beweging.

Figuur 6-6 Gezamenlijke actie

1: J P[1] 100% FIJN

2: J P[2] 70% FIJN

Lineaire actie L

Lineaire actie, als een soort bewegingsmethode, betekent dat het bewegingspad van het beginpunt van de actie tot het eindpunt van de actie lineair wordt bestuurd.

De houdingen van het gereedschap in de beweging worden gecontroleerd nadat die bij het startpunt en het doelpunt zijn verdeeld.

Afbeelding 6-7 Lineaire actie

1: J P[1] 100% FIJN

2: L P[2] 500mm/sec FIJN

Cirkelvormige actie C

Cirkelvormige actie, als een soort verplaatsingsmethode, betekent dat het verplaatsingsspoor van het middelpunt van het gereedschap cirkelvormig wordt bestuurd vanaf het startpunt van de actie tot het eindpunt via het padpunt.

In één instructie wordt lesgegeven in het beginpunt en het eindpunt en worden de houdingen van het gereedschap in de beweging gecontroleerd na het verdelen van de houdingen in het beginpunt, het beginpunt en het eindpunt.

Figuur 6-8 Cirkelvormige actie

1:J P[1] 100% FIJN

2:C P[2]

P[3] 500mm/sec FIJN

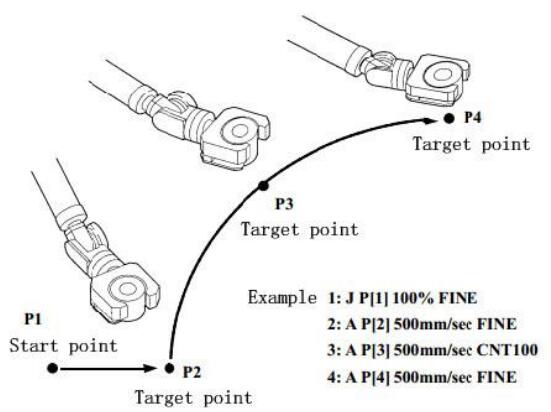

C cirkelvormige actie A

Bij de instructie van cirkelvormige actie moeten twee posities, d.w.z. het padpunt en het eindpunt, op één regel worden aangeleerd, terwijl bij de instructie van C-cirkelvormige actie slechts één positie op één regel hoeft te worden aangeleerd, en een cirkelvormige actie wordt uitgevoerd wanneer de cirkelbogen die door 3 doorlopende C-cirkelvormige actie-instructies zijn gemaakt, met elkaar verbonden zijn.

Figuur 6-9 C Cirkelvormige actie

1: J P[1] 100% FIJN

2: A P[2] 500mm/sec FIJN

3: A P[3] 500mm/sec CNT100

4: A P[4] 500mm/sec FIJN

Programma maken

Druk op SELECT, kies F2 "Create" en er verschijnt een afbeelding van een programmarecord.

Afbeelding 6-10 Programma Record Afbeelding

Klik op RSR en voer vervolgens een nieuwe bestandsnaam in, waarbij "Omhoog" en "Omlaag" kunnen worden geselecteerd om hoofdletters en kleine letters in te voeren. Druk op ENTER nadat de programmanaam is ingevoerd.

Figuur 6-11 Programma maken

Programma-uitvoering

Het programma kan op de volgende drie manieren worden gestart: Druk op SHIFT+FWD/SHIFT+BWD op de TP

Druk op de startknop op het bedieningspaneel

Randapparatuur

Afbeelding 6-12 TP-bediening voor programmastart

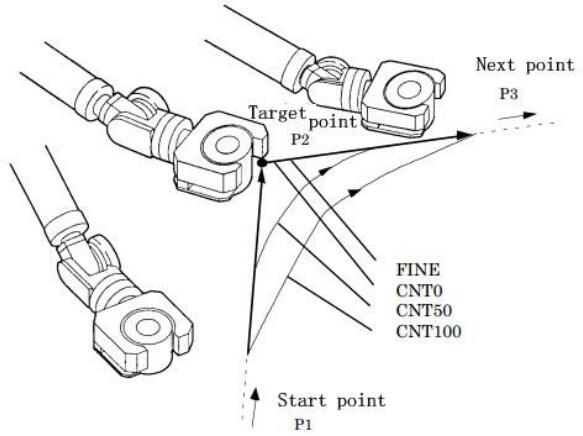

Type positionering

FIJN positioneringstype: Volgens het FINE positioneringstype stopt (wordt gepositioneerd) de robot op de doelpositie voordat hij naar de volgende doelpositie beweegt.

CNT positioneringstype: Volgens het CNT-positioneringstype beweegt de robot dicht naar de doelpositie, maar stopt er niet. In plaats daarvan gaat hij naar de volgende doelpositie.

De mate waarin de robot de doelpositie nadert, wordt gedefinieerd door een getal van 0 tot 100.

In het geval van 0 handelt de robot in de positie die het dichtst bij de doelpositie is, maar wordt niet gepositioneerd op de doelpositie voordat de volgende actie wordt gestart.

In het geval van 100 zal de robot niet vertragen in de buurt van de doelpositie.

In plaats daarvan worden acties gestart naar het volgende punt via het punt dat het verst verwijderd is van de doelpositie.

Figuur 6-13 Vergelijking van typen positionering

In de vorige inleiding hebben we al gewezen op de belangrijke punten om rekening mee te houden. Lees ze aandachtig door.

Hieronder staan nog meer punten om rekening mee te houden:

De laser en optische poort moeten worden uitgeschakeld als ze niet worden gebruikt.

Brandbare materialen zoals papier of stof mogen niet zonder bescherming in de buurt van de laserstraal worden geplaatst.

Gascilinders moeten worden gebruikt en vervoerd in overeenstemming met de voorschriften voor gascilinders.

Gascilinders mogen niet worden blootgesteld aan de zon of in de buurt van warmtebronnen worden geplaatst.

Om de cilinderafsluiter te openen, moet het bedieningspersoneel aan de zijkant van de cilinderopening gaan staan.

Om de watercircuits soepel te houden, is het ten strengste verboden om in de waterinlaat en -uitlaat van de waterkoeler te knijpen of erop te trappen.

Wanneer de collimeerlens of focuslens wordt gedemonteerd, moet het proces worden vastgelegd en moet speciale aandacht worden besteed aan de montagerichting van de lens, die niet verkeerd moet worden geïnstalleerd.

De waterkoelers die door ons bedrijf worden geproduceerd, kunnen de watertemperatuur automatisch aanpassen op basis van temperatuur en vochtigheid.

Voor laserbronnen met een vermogen van 1000W of minder wordt aanbevolen om gedurende een bepaalde tijd (ongeveer 10-20 minuten) water toe te voeren voordat de laserbron wordt ingeschakeld. Dit heeft de volgende voordelen:

Als de temperatuur laag is, kan de watertemperatuur tijdens het circuleren stijgen, wat gunstig is voor de normale werking van de laserbron. Als de luchtvochtigheid hoog is, kan de aanvankelijke watertoevoer condenseren in de machine, maar de waterkoeler zal zich automatisch aanpassen aan de juiste watertemperatuur na een bepaalde tijd circuleren, waardoor de condensatie verdwijnt.

Laserbronnen met een vermogen van meer dan 1000 W hebben ingebouwde ontvochtigingsapparaten die de vochtigheid in de laserbron verlagen en het dauwpunt verlagen.

Fabrikanten van alle laserbronnen eisen dat de laserbron eerst wordt ingeschakeld en dat er water wordt toegevoerd nadat het ontvochtigingsapparaat een tijdje heeft gewerkt.

Volgens tests met verschillende waterkoelers die momenteel in gebruik zijn, is de watertemperatuur van water met een lage temperatuur onder omstandigheden met automatische temperatuurregeling ongeveer 5 ℃ hoger dan het dauwpunt, terwijl die van water met een hoge temperatuur ongeveer 10 ℃ hoger is dan het dauwpunt.

Als uw waterkoeler niet is geconfigureerd met de standaardconfiguratie van ons bedrijf of als u de watertemperatuur om speciale redenen zelf moet instellen, raden we aan de watertemperatuur van water met een lage temperatuur ongeveer 5℃ hoger in te stellen dan het dauwpunt en die van water met een hoge temperatuur ongeveer 10℃ hoger dan het dauwpunt.

Wat is het dauwpunt en hoe is het gerelateerd aan temperatuur en vochtigheid?

Dauwvorming verwijst naar het fenomeen van condensatie op het oppervlak van een object wanneer de oppervlaktetemperatuur van het object lager is dan de omringende luchttemperatuur.

(Er zit bijvoorbeeld dauw op de buitenkant van een drankfles uit de koelkast, wat een voorbeeld is van dauwvorming. Als er dauwvorming optreedt in de laserbron of bij de vezelpigtail, kan dit onherstelbare schade veroorzaken).

Het dauwpunt is de temperatuur waarbij dauw zich begint te vormen en is gerelateerd aan zowel de temperatuur als de luchtvochtigheid. De relatie wordt weergegeven in de tabel op de volgende pagina.

Als de temperatuur bijvoorbeeld 25℃ is en de luchtvochtigheid 50%, dan zou het dauwpunt volgens de tabel 14℃ zijn. Dit betekent dat in een omgeving met een temperatuur van 25℃ en een luchtvochtigheid van 50%, de watertemperatuur van de waterkoelmachine hoger moet zijn dan 14℃ om dauwvorming op de gekoelde apparatuur te voorkomen.

In dit geval raden we aan om de watertemperatuur van water met een lage temperatuur in te stellen op 19℃ en die van water met een hoge temperatuur op 24℃ als je deze zelf moet instellen.

Het dauwpunt kan echter gemakkelijk veranderen en er kan zich dauw vormen als er onzorgvuldig wordt omgegaan met het instellen van de watertemperatuur, dus het wordt aanbevolen om de waterkoeler in de automatische temperatuurregelmodus te gebruiken, dat wil zeggen, geen instellingen op de waterkoeler te wijzigen.

De machine werkt het best in een omgeving met een constante temperatuur en vochtigheid.

Als de omgeving waarin de apparatuur zich bevindt een temperatuur onder 0℃ heeft, wordt aanbevolen om de waterkoeler continu te laten werken.

Anders moet het water in de waterkoeler, laserbron, lasersnijkop en pijpleiding volledig worden afgetapt nadat de apparatuur is uitgeschakeld om de onderdelen te beschermen tegen schade door bevriezing.

De waterkoeler en laserbron kunnen worden uitgerust met temperatuurregelaars, terwijl het water in de lasersnijkop en pijpleiding, die moeilijk uit te rusten zijn met temperatuurregelaars, afgevoerd moet worden.

Vergelijkingstabel van omgevingstemperatuur, relatieve vochtigheid en dauwpunt

| Relatieve vochtigheid Ψ (%) | 95 | 90 | 85 | 80 | 75 | 70 | 65 | 60 | 55 | 50 | 45 | 40 | 35 | 30 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Omgevingstemperatuur Ta (℃) | Dauwpunt Td (℃) | |||||||||||||

| 10 | 9.2 | 8.4 | 7.6 | 6.7 | 5.8 | 4.8 | 3.6 | 2.5 | 1.5 | 0 | -1.3 | -0.3 | -5 | -7 |

| 11 | 10.2 | 9.4 | 8.6 | 7.7 | 6.7 | 5.8 | 4.8 | 3.5 | 2.5 | 1 | -0.5 | -2 | -4 | -6.5 |

| 12 | 11.2 | 10.9 | 9.5 | 8.7 | 7.7 | 6.7 | 5.5 | 4.4 | 3.3 | 2 | 0.5 | -1 | -3 | -5 |

| 13 | 12.2 | 11.4 | 10.5 | 9.6 | 8.7 | 7.7 | 6.6 | 5.3 | 4.1 | 2.8 | 1.4 | -0.2 | -2 | -4.5 |

| 14 | 13.2 | 12.4 | 11.5 | 10.6 | 9.6 | 8.6 | 7.5 | 6.4 | 5.1 | 3.5 | 2.2 | 0.7 | -1 | -3.2 |

| 15 | 14.2 | 13.4 | 12.5 | 11.6 | 10.6 | 9.6 | 8.4 | 7.3 | 6 | 4.6 | 3.1 | 1.5 | -0.3 | -2.3 |

| 16 | 15.2 | 14.3 | 13.4 | 12.6 | 11.6 | 10.6 | 9.5 | 8.3 | 7 | 5.6 | 4 | 2.4 | 0.5 | -1.3 |

| 17 | 16.2 | 15.3 | 14.5 | 13.5 | 12.5 | 11.5 | 10.2 | 9.2 | 8 | 6.5 | 5 | 3.2 | 1.5 | -0.5 |

| 18 | 17.2 | 16.4 | 15.4 | 14.5 | 13.5 | 12.5 | 11.3 | 10.2 | 9 | 7.4 | 5.8 | 4 | 2.3 | 0.2 |

| 19 | 18.2 | 17.3 | 16.5 | 15.4 | 14.5 | 13.4 | 12.2 | 11 | 9.8 | 8.4 | 6.8 | 5 | 3.2 | 1 |

| 20 | 19.2 | 18.3 | 17.4 | 16.5 | 15.4 | 14.4 | 13.2 | 12 | 10.7 | 9.4 | 7.8 | 6 | 4 | 2 |

| 21 | 20.2 | 19.3 | 18.4 | 17.4 | 16.4 | 15.3 | 14.2 | 12.9 | 11.7 | 10.2 | 8.6 | 7 | 5 | 2.8 |

| 22 | 21.2 | 20.3 | 19.4 | 18.4 | 17.3 | 16.3 | 15.2 | 13.8 | 12.5 | 11 | 9.5 | 7.8 | 5.8 | 3.5 |

| 23 | 22.2 | 21.3 | 20.4 | 19.4 | 18.4 | 17.3 | 16.2 | 14.8 | 13.5 | 12 | 10.4 | 8.7 | 6.8 | 4.4 |

| 24 | 23.1 | 22.3 | 21.4 | 20.4 | 19.3 | 18.2 | 17 | 15.8 | 14.5 | 13 | 11.4 | 9.7 | 7.7 | 5.3 |

| 25 | 23.9 | 23.2 | 22.3 | 21.3 | 20.3 | 19.1 | 18 | 16.8 | 15.4 | 14 | 12.3 | 10.5 | 8.6 | 6.2 |

| 26 | 25.1 | 24.2 | 23.3 | 22.3 | 21.2 | 20.1 | 19 | 17.7 | 16.3 | 14.8 | 13.2 | 11.4 | 9.4 | 7 |

| 27 | 26.1 | 25.2 | 24.3 | 23.2 | 22.2 | 21.1 | 19.9 | 18.7 | 17.3 | 15.8 | 14 | 12.2 | 10.3 | 8 |

| 28 | 27.1 | 26.2 | 25.2 | 24.2 | 23.1 | 22 | 20.9 | 19.6 | 18.1 | 16.7 | 15 | 13.2 | 11.2 | 8.8 |

| 29 | 28.1 | 27.2 | 26.2 | 25.2 | 24.1 | 23 | 21.3 | 20.5 | 19.2 | 17.6 | 15.9 | 14 | 12 | 9.7 |

| 30 | 29.1 | 28.2 | 27.2 | 26.2 | 25.1 | 23.9 | 22.8 | 21.4 | 20 | 18.5 | 16.8 | 15 | 12.9 | 10.5 |

| 31 | 30.1 | 29.2 | 28.2 | 26.9 | 26 | 24.8 | 23.7 | 22.4 | 20.9 | 19.4 | 17.8 | 15.9 | 13.7 | 11.4 |

| 32 | 31.1 | 30.1 | 29.2 | 28.1 | 27 | 25.8 | 24.6 | 23.3 | 21.9 | 20.3 | 18.6 | 16.8 | 14.7 | 12.2 |

| 33 | 32.1 | 31.1 | 30.1 | 29 | 28 | 26.8 | 25.6 | 24.2 | 22.9 | 21.3 | 19.6 | 17.6 | 15.6 | 13 |

| 34 | 33.1 | 32.1 | 31.1 | 29.5 | 29 | 27.7 | 26.5 | 25.2 | 23.8 | 22.2 | 20.5 | 18.6 | 16.5 | 13.9 |

| 35 | 34.1 | 33.1 | 32.1 | 31 | 29.9 | 28.7 | 27.5 | 26.2 | 24.6 | 23.1 | 21.4 | 19.5 | 17.4 | 14.9 |

| 36 | 35.18 | 34.05 | 33.1 | 32 | 30.9 | 29.7 | 28.4 | 27 | 25.7 | 24 | 22.2 | 20.3 | 18.1 | 15.7 |

| 37 | 36.2 | 35.2 | 34.05 | 33 | 31.8 | 30.7 | 29.5 | 27.9 | 26.5 | 24.9 | 23.2 | 21.2 | 19.2 | 16.6 |

| 38 | 36.95 | 36 | 35.06 | 33.9 | 32.7 | 31.5 | 30.3 | 28.9 | 27.4 | 25.8 | 23.9 | 22 | 19.9 | 17.5 |

| 39 | 36.8 | 36.2 | 34.9 | 33.8 | 32.5 | 31.2 | 29.8 | 28.3 | 26.6 | 24.9 | 23 | 20.8 | 18.1 | |

| 40 | 36.8 | 35.8 | 34.7 | 33.5 | 32.1 | 30.7 | 29.2 | 27.6 | 25.8 | 23.8 | 21.6 | 19.2 | ||

Voor een normale werking van de lasersnijmachine is dagelijks onderhoud nodig.

Omdat de hele bewerkingsmachine uit uiterst precieze onderdelen bestaat, moet er voorzichtig te werk worden gegaan tijdens routineonderhoud en moeten alle procedures voor het bedienen en onderhouden van elk onderdeel strikt worden gevolgd.

Bovendien moet onderhoud worden uitgevoerd door bevoegd personeel en is ruwe behandeling verboden om schade aan de onderdelen te voorkomen.

Algemene normen

Om de kwaliteit van de bewerkingsmachine te behouden, moet het meest geschikte smeermiddel voor professionele smering worden gebruikt om operationele problemen en de gevolgen daarvan te voorkomen.

Voordat de machine in gebruik wordt genomen, moet deze grondig worden gesmeerd volgens de smeerinstructies.

Als de machine gedurende langere tijd niet is gebruikt (zoals tijdens vervoer over zee), moet de smeringstoestand van de gehele machine worden gecontroleerd.

De olievulopening en -uitlaat mogen niet worden geopend na de geplande tijd en moeten schoon worden gehouden.

Gebruik alleen een doek zonder vezels om de oliegroeven en smeerpunten schoon te vegen. Gebruik geen afvalwol, kerosine of benzine.

In plaats daarvan moet dunne, vloeibare ("straalsmeerolie") hoofdasolie worden gebruikt.

Synthetisch smeerolie mag niet worden gemengd met minerale olie of synthetische olie van andere fabrikanten, inclusief synthetische olie met dezelfde eigenschappen van andere fabrikanten.

Afgewerkte olie mag alleen worden afgetapt als de turbine is opgewarmd.

Speciale aandacht moet worden besteed aan de veilige verwijdering van afgewerkte olie.

Reiniging: De hele apparatuur moet op gezette tijden grondig worden gereinigd. Vuil kan worden geschrobd of verwijderd met een industriële stofzuiger.

Veiligheidsaanwijzing: De machine moet tijdens onderhoud worden uitgeschakeld met de hoofdschakelaar en de veiligheidsvoorschriften moeten strikt worden opgevolgd om ongelukken te voorkomen.

Hieronder volgt een lijst met veelvoorkomende reserveonderdelen voor onderhoud die gebruikers moeten voorbereiden:

Routing onderhoud en service van randapparatuur

Raadpleeg de bijbehorende bedieningsinstructies voor het routingonderhoud van de waterkoelmachine, laserbron en andere randapparatuur, en het volgende is slechts een algemene beschrijving.

1) Onderhoud en service van waterkoelers

De onderhouds- en service-informatie voor de waterkoeler is al eerder gegeven en wordt hier niet herhaald. Het is belangrijk om routineonderhoud uit te voeren op alle typen waterkoelers volgens de bijbehorende onderhoudsinstructies. De volgende onderhoudsinstructies voor een specifieke waterkoeler kunnen als referentie worden gebruikt.

| Onderhoudsperiode | Inhoud van onderhoud | Doel van onderhoud |

|---|---|---|

| Elke dag | 1. Controleer of de temperatuur van de waterkoelmachine normaal is ingesteld (ingestelde temperatuur 20±1℃). | Controleer of de temperatuur van het koelwater voor de laser normaal is. |

| 2. Controleer of de afdichting van het watercircuit van de waterkoelmachine, de watertemperatuur en de waterdruk aan de eisen voldoen. | De normale werking van apparatuur garanderen en waterlekkage voorkomen | |

| 3. Houd de werkomgeving van de waterkoelmachine droog, schoon en tochtvrij | Doe goed voor de uitstekende verrichting van waterkoelingsmachine | |

| Elke maand | 1. Het vuil op het oppervlak van de waterkoelmachine moet worden verwijderd met een mild reinigingsmiddel of hoogwaardige zeep in plaats van met wasbenzine, zuren, schuurpoeder, staalborstel of heet water. | Houd het oppervlak van de waterkoelmachine schoon |

| 2. Controleer of de condensor verstopt is door vuil en verwijder het vuil op de condensor met perslucht of een borstel. | Zorg voor de normale werking van de condensor | |

| 3. Maak het luchtfilternet schoon: 3.1 Open het paneel van het apparaat waarop het luchtfilternet zit, trek het omhoog en trek het eruit. 3.2 Het stof op het filternet kan worden verwijderd met een stofzuiger, luchtpistool en borstel. Als het filternet na het reinigen vochtig is, moet het worden geschud om te drogen voordat het opnieuw wordt geïnstalleerd. 3.3 Schoonmaakperiode: eenmaal per twee weken. Maak af en toe schoon in geval van ernstige vervuiling. | Voorkom dat slechte warmteafvoer leidt tot slechte koeling en dat de waterpomp en compressor doorbranden | |

| 4. Controleer de waterkwaliteit van de watertank en volg op | Alleen een goede waterkwaliteit kan de normale werking van laser garanderen. | |

| 5. Controleer of er waterlekkage optreedt in de pijpleiding van de waterkoelmachine. | Controleer of de waterkoelmachine vrij is van waterlekkage. | |

| Elke 3 maanden | 1. Controleer de elektrische onderdelen (zoals schakelaars en aansluitklemmen) en veeg ze af met een doek. | Houd het oppervlak van de elektrische onderdelen van de waterkoelmachine schoon om de levensduur te verlengen. |

| 2. Vervang het circulerende water (gedestilleerd water) en was de watertank en het metalen filternet. Als er een ROFIN laser is geïnstalleerd, kan het koelwater elk half jaar worden vervangen nadat er corrosie-inhibitor is toegevoegd; als er een PRC laser is geïnstalleerd, kan het koelwater elk half jaar worden vervangen nadat er propyleenglycol is toegevoegd. | De normale werking van laser garanderen | |

| ★★ Opmerkingen: De volgende dingen moeten worden gedaan als je voor langere tijd stopt: a. Plaats de waterkoelmachine en waterleidingen op een plaats die ver verwijderd is van stof. b. Trek de voedingskabel uit het stopcontact en veeg deze schoon; c. Was de behuizing van het apparaat: Voorkom dat er water op de elektronische onderdelen spat wanneer u de binnenkant van het apparaat wast; d. Tap al het water in de laser, snijkop en waterkoeler af. | ||

2) Onderhoud en service van laser en vezelpigtail

Om je lasersnijmachine normaal te laten werken en sneden van hoge kwaliteit te laten produceren, is het belangrijk om de laserbron, de belangrijkste uitrusting van de machine, regelmatig te controleren en te onderhouden. De laserbron vereist minimaal onderhoud en de dagelijkse taken omvatten het controleren van het koelwater en de spanning op afwijkingen. Als er problemen worden opgemerkt, neem dan contact op met de fabrikant voor assistentie.

Onderhoud en service van lenzen

Om de onderste centreermodule van uw lasersnijmachine vrij te houden van rook- en stofvervuiling, is het aan te raden om de beschermingslens één keer per dag schoon te maken voordat u begint met werken. Om dit te doen, draait u de schroeven van de beschermlenslade volledig los, trekt u de lade voorzichtig uit met uw duim en wijsvinger terwijl u beide zijden van de doos van de lade vasthoudt en erop let dat u de afdichtringen aan de boven- en onderkant van de lade niet verliest.

Bedek vervolgens de opening van de lade met gegomd papier om de focuslens tegen stof te beschermen. De beschermingslens is een platte spiegel en de afdichtringen en lens kunnen worden verwijderd door op de lens te drukken. Zorg er tijdens de installatie voor dat je de lens plaatst voordat je de afdichtringen weer op hun plaats drukt.

De collimeerlens en focuslens bevinden zich in de fibersnijkop, dus als deze gedemonteerd moeten worden, zorg er dan voor dat u de demontagestappen noteert om een nauwkeurige hermontage te garanderen.

(1) Richtlijnen voor het gebruik van lenzen

Raak de optische oppervlakken van de focuslens, beschermingslens en QBH-kop niet met uw blote handen aan om krassen of corrosie te voorkomen.

Als er vet of stof op de lensoppervlakken zit, maak deze dan onmiddellijk schoon, want dit kan de prestaties ernstig beïnvloeden.

Het wassen van de optische lensoppervlakken met water of reinigingsessence is ten strengste verboden omdat de lensoppervlakken een speciale membraanlaag hebben die beschadigd kan raken als ze worden gewassen.

Bewaar de lenzen niet op een vochtige plaats, want dit kan veroudering van de lensoppervlakken veroorzaken.

Oefen bij het installeren of vervangen van de reflector, focuslens of beschermingslens geen overmatige druk uit omdat dit vervorming kan veroorzaken en de kwaliteit van de lichtstraal negatief kan beïnvloeden.

(2) Procedures voor het plaatsen of vervangen van optische lenzen

Draag schone kleren, was je handen met zeep of een reinigingsmiddel en draag lichte, dunne en schone witte handschoenen voordat je de lenzen installeert of vervangt.