Wat als de sleutel tot het creëren van het perfecte metaalpoeder lag in de methoden die worden gebruikt om het te produceren? Dit artikel duikt in verschillende technieken om metaalpoeders te bereiden, van reductie en elektrolyse tot atomisering en mechanische verpulvering. Lezers ontdekken hoe deze methoden de kwaliteit en eigenschappen van metaalpoeders beïnvloeden, die essentieel zijn voor toepassingen in de metallurgie, elektronica en daarbuiten. Aan het eind begrijp je de principes achter deze methoden en hoe ze de toekomst van metaalpoedertechnologie vormgeven.

Voor de bereiding van metaal en metaalsamengestelde poeders zijn talloze methoden ontwikkeld en er zijn verschillende classificaties voor deze methoden vastgesteld.

Afhankelijk van de toestand van de grondstof kunnen methoden worden onderverdeeld in vaste, vloeibare en gasvormige methoden; op basis van de toestand van de reactanten kunnen ze worden onderverdeeld in natte en droge methoden; en op basis van het productieprincipe kunnen ze worden onderverdeeld in fysisch-chemische en mechanische methoden.

Over het algemeen zijn bij fysisch-chemische methoden reductie, reductie-combinatie en elektrolyse het belangrijkst, terwijl bij mechanische methoden verstuiving en mechanisch malen het belangrijkst zijn.

De keuze van de productiemethode voor metaalpoeder hangt af van de grondstof, het type poeder, de prestatievereisten van het poedermateriaal en de efficiëntie van de poederproductie.

Nu poedermetallurgische producten steeds meer worden toegepast, worden de eisen aan de grootte, vorm en prestaties van poederdeeltjes steeds hoger.

Daarom is de technologie voor poedervoorbereiding voortdurend in ontwikkeling en innovatie om te voldoen aan de vereisten voor deeltjesgrootte en prestaties.

2.1.1 Reductiemethode

De reductie van metaaloxiden en zouten is een veelgebruikte methode voor poederbereiding. Vaste koolstof kan worden gebruikt om ijzer- en wolfraampoeder te reduceren, terwijl waterstof of ontlede ammoniak wordt gebruikt om wolfraam-, molybdeen-, ijzer-, koper-, kobalt- en nikkelpoeders te produceren.

IJzerpoeder kan ook worden geproduceerd met behulp van omgezet aardgas en steenkoolgas. Natrium, calcium, magnesium en andere metalen kunnen dienen als reductiemiddel om tantaal, niobium te produceren, titaniumzirkonium, thorium, uranium en andere poeders van zeldzame metalen.

Het basisprincipe van deze reductiemethode is dat de affiniteit van het gebruikte reductiemiddel voor zuurstof groter is dan die van het metaal in het oxide of zout, waardoor het metaal kan worden gereduceerd door de zuurstof in het metaaloxide of zout op te vangen.

Aangezien verschillende metalen onderdelen verschillend reageren met zuurstof, varieert ook de stabiliteit van de resulterende oxiden. De mate van stabiliteit van het oxide kan worden gekarakteriseerd door de grootte van ΔG tijdens het oxidatieproces. Hoe kleiner de ΔG-waarde tijdens de reactie, hoe hoger de stabiliteit van het oxide, wat duidt op een grotere affiniteit voor zuurstof.

De voordelen van deze methode zijn de eenvoud, eenvoudige controle van de procesparameters, hoge productie-efficiëntie en lage kosten, waardoor het geschikt is voor industriële productie.

Het is echter alleen van toepassing op metalen materialen die gemakkelijk reageren met waterstof en bros en breekbaar worden na waterstofabsorptie.

2.1.2 Metalen thermische reductie en reductie-combinatiemethode

Bij thermische reductie van metaal worden grondstoffen gereduceerd die vast, gasvormig of zelfs gesmolten zouten kunnen zijn, waarbij de laatste twee de kenmerken hebben van gasfase reductie en vloeibare fase precipitatie.

Gangbare industriële toepassingen van de thermische reductiemethode met metalen zijn onder andere het gebruik van calcium om TiO2, ThO2, UO2 en andere te reduceren; magnesium om TiCl4, ZrCl4, TaCl5 en andere te reduceren; natrium om TiCl4, ZrCl4, K2ZrF6, K2TaF7 en andere te reduceren; en calciumhydride (CaH2) om chroomoxide en nikkeloxide te co-reduceren voor de productie van nikkel-chroom roestvrij staalpoeder.

De reductie-combinatiemethode verwijst naar het proces om carbiden en boriden te verkrijgen door de reactie van koolstof, boorcarbide, silicium, stikstof en vuurvaste metaaloxiden.

2.1.3 Elektrolysemethode

Bij elektrolyse wordt metaalpoeder afgezet aan de kathode via de elektrolyse van gesmolten zouten of hun waterige oplossingen. Bijna alle metaalpoeders kunnen worden geproduceerd door elektrolyse, waarbij koper-, zilver- en tinpoeders bijzonder geschikt zijn.

Elektrolyse kan verder worden onderverdeeld in elektrolyse van waterige oplossingen, elektrolyse van organische elektrolyten, elektrolyse van gesmolten zout en elektrolyse van de kathode van vloeibaar metaal.

Het voordeel van deze methode is dat het metaalpoeder met een hoge zuiverheid produceert, meestal met een zuiverheid van 99,7% of meer voor enkelvoudige poeders. Bovendien kan met elektrolyse de deeltjesgrootte nauwkeurig worden geregeld, waardoor ultrafijne poeders kunnen worden geproduceerd.

De elektrolysemethode verbruikt echter een grote hoeveelheid elektriciteit, wat resulteert in hogere kosten voor poederproductie. Waterige elektrolyse kan Cu, Ni, Fe, Ag, Sn, Fe-Ni en andere metaal(legeringen)poeders produceren, terwijl elektrolyse met gesmolten zout Zr, Ta, Ti, Nb en andere metaalpoeders kan produceren.

2.1.4 Hydroxylmethode

Bepaalde metalen (zoals ijzer en nikkel) worden gesynthetiseerd met koolmonoxide om metaalcarbonylverbindingen te vormen, die vervolgens thermisch worden ontbonden in metaalpoeder en koolmonoxide.

Het resulterende poeder is extreem fijn en zuiver, maar het proces is kostbaar. Industrieel wordt het voornamelijk gebruikt om fijne en ultrafijne poeders van nikkel en ijzer te produceren, evenals legeringspoeders van Fe-Ni, Fe-Co, Ni-Co en andere.

2.1.5 Chemische verplaatsingsmethode

De chemische verdringingsmethode is gebaseerd op de reactiviteit van metalen, waarbij een reactiever metaal een minder actief metaal uit zijn zoutoplossing verdringt, waardoor een metaal (metaalpoederdeeltjes) ontstaat dat verder wordt verfijnd met andere methoden.

Deze methode wordt voornamelijk gebruikt bij het prepareren van poeders van minder actieve metalen zoals Cu, Ag, Au.

2.2.1 Verstuivingsmethode

De verstuivingsmethode is een mechanische methode om poeder te maken, waarbij vloeibaar metaal of een legering direct wordt verpulverd om poeder te produceren. Deze methode wordt veel toegepast en is qua schaalgrootte de op één na grootste reductiemethode.

Deze methode staat ook bekend als de sproeimethode en kan worden gebruikt voor de productie van metaalpoeders zoals lood, tin, aluminium, koper, nikkel en ijzer. Het kan ook worden gebruikt voor de productie van gelegeerde poeders zoals brons, messing, koolstofstaal en ijzer. gelegeerd staal.

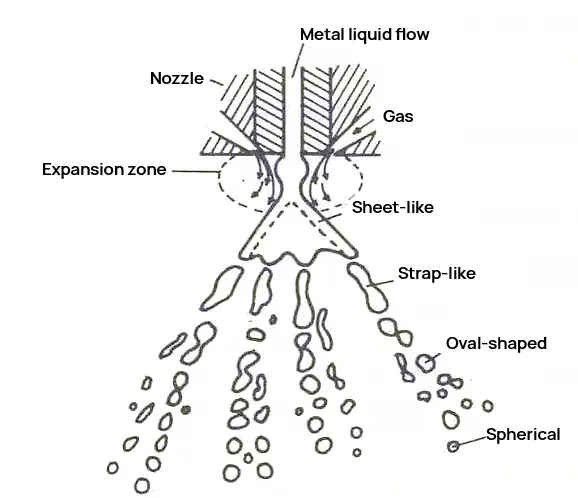

Bij verstuiving wordt over het algemeen gebruik gemaakt van gas onder hoge druk, vloeistof onder hoge druk of ronddraaiende bladen met hoge snelheid om gesmolten metaal of legeringen met een hoge temperatuur en hoge druk in minuscule druppeltjes te breken. Deze druppeltjes condenseren vervolgens in een collector om ultrafijn metaalpoeder te vormen, een proces dat geen chemische veranderingen met zich meebrengt.

Verstuiving is een van de belangrijkste methodes om metaal- en legeringspoeders te produceren. Er zijn veel verstuivingsmethoden, zoals dual-stream verstuiving, centrifugale verstuiving, meertraps verstuiving, ultrasone verstuivingstechnologie, strak gekoppelde verstuivingstechnologie, hogedrukgasverstuiving, laminaire stroomverstuiving, ultrasone strak gekoppelde verstuiving en hete gasverstuiving.

Verstoven poeder heeft voordelen zoals een hoge mate van sfericiteit, controleerbare korrelgrootte van het poeder, laag zuurstofgehalte, lage productiekosten en aanpasbaarheid aan de productie van verschillende metaalpoeders.

Het is de primaire ontwikkelingsrichting geworden voor de preparatietechnologie van hoogwaardige en speciale legeringspoeders. Verneveling heeft echter nadelen zoals een lage productie-efficiëntie, een lage opbrengst van ultrafijn poeder en een relatief hoog energieverbruik.

2.2.2 Mechanische vermaalmethode

Mechanisch verpulveren van vaste metalen is een aparte methode voor poederproductie, die nauw samenhangt met de uiteindelijke toestand van vaste rek en de vorming en uitbreiding van scheuren tijdens het verpulveren.

Daarnaast dient het als een onmisbaar aanvullend proces voor sommige poedervormige productiemethoden, zoals het vermalen van elektrolytisch geproduceerde brosse kathode precipitaten, of het vermalen van sponsachtige metaalbrokken geproduceerd door reductie. Daarom neemt de mechanische verpulveringsmethode een belangrijke plaats in bij de poederproductie.

De vergruismethode varieert naargelang de aard van de materialen en de vereiste graad van vergruizing.

Afhankelijk van de manier waarop externe krachten worden toegepast, vindt materiaalvergruizing meestal plaats door compressie, impact, malen en gericht splitsen. De werkingsprincipes van verschillende vergruisapparatuur zijn gebaseerd op deze methoden.

Kogelmolens bestaan voornamelijk uit rollende kogels en vibrerende kogels. freesmethoden. Deze methode maakt gebruik van het mechanisme waarbij metaaldeeltjes afbreken in fijnere stoffen door vervorming bij verschillende reksnelheden.

De voordelen zijn onder andere lage selectiviteit ten opzichte van materialen, continue werking, hoge productie-efficiëntie en het is geschikt voor droog en nat malen, wat het bereiden van verschillende metaal- en legeringspoeders vergemakkelijkt. Het nadeel is dat classificatie relatief moeilijk is tijdens het poederbereidingsproces.

2.2.3 Maalmethode

De maalmethode houdt in dat gecomprimeerd gas door een speciaal mondstuk naar de maalzone wordt geleid, waardoor de materialen binnen deze zone botsen en tot poeder vermalen worden.

De geëxpandeerde luchtstroom stijgt samen met de materialen op naar de classificatiezone, waar een turbine-type classificator de materialen scheidt die de gewenste korrelgrootte hebben bereikt.

Het resterende grove poeder gaat terug naar de maalruimte om verder te worden vermalen tot het de vereiste korrelgrootte heeft voor de scheiding. Omdat de maalmethode een droog proces is, hoeft het materiaal niet gedroogd en gedroogd te worden.

Het resulterende product heeft een hoge zuiverheid, grote activiteit en goede dispergeerbaarheid, met een fijne korrelgrootte en een smal verspreidingsgebied. De deeltjes hebben gladde oppervlakken en worden op grote schaal toegepast in industrieën zoals niet-metalen, chemische grondstoffen, pigmenten, schuurmiddelen, farmaceutische producten voor de gezondheid en andere industrieën voor ultrafijn malen.

De maalmethode heeft echter enkele nadelen, zoals de hoge productiekosten van de apparatuur en in het productieproces van metaalpoeder is een continue toevoer van inert of stikstofgas nodig als bron voor het samengeperste gas, wat leidt tot een aanzienlijk gasverbruik.

Daarom is het alleen geschikt voor breek- en poederprocessen van brosse metalen en legeringen.

Met de vooruitgang van de technologie zijn metaalpoeders ontwikkeld en toegepast op gebieden zoals metallurgie, chemische techniek, elektronica, magnetische materialen, fijne keramiek en sensoren, met veelbelovende toepassingsvooruitzichten.

Metaalpoeders worden steeds zuiverder en superfijner (nano). Hoewel er verschillende methoden zijn voor het bereiden van ultrafijne metaalpoeders, heeft elke methode zijn beperkingen en zijn er veel problemen die moeten worden opgelost en geperfectioneerd.

Momenteel zijn de meest gebruikte methodes voor het produceren van metaalpoeders reductie, elektrolyse en verstuiving.

Daarnaast hebben verbeteringen aan traditionele productieprocessen geleid tot veel nieuwe productietechnieken en -methoden, zoals ultrasone verstuiving, verstuiving met roterende schijf, verstuiving met twee en drie rollen, meertrapsverstuiving, plasma roterend elektrodeproces en vlamboogmethode.

Van de methoden om metaalpoeders te produceren zijn er al veel in de praktijk toegepast, maar er zijn nog steeds twee belangrijke problemen: de schaal is klein en de productiekosten zijn hoog.

Om de ontwikkeling en toepassing van metaalpoedermaterialen te bevorderen, is het nodig om uitgebreid gebruik te maken van verschillende methoden, hun sterke punten te benutten en hun zwakke punten te compenseren, en processen te ontwikkelen die grotere productievolumes en lagere kosten opleveren.