Heb je je ooit afgevraagd hoe de fascinerende wereld van het metaalstempelen in elkaar zit? In deze blogpost beginnen we aan een spannende reis om de fijne kneepjes van dit essentiële productieproces te ontdekken. Als ervaren werktuigbouwkundig ingenieur leid ik je door de belangrijkste concepten en deel ik waardevolle inzichten en voorbeelden uit de praktijk. Maak je klaar om te ontdekken hoe het stansen van metaal ons dagelijks leven vormgeeft en leer de geheimen achter de opmerkelijke efficiëntie en veelzijdigheid.

Metaal stansen is een productieproces waarbij platte metalen platen met behulp van mechanische krachten worden getransformeerd tot specifieke vormen. Deze veelzijdige techniek is van cruciaal belang in verschillende industrieën, zoals de auto-industrie, lucht- en ruimtevaart, elektronica en de productie van consumentengoederen. Het proces bestaat uit verschillende onderdelen en stappen:

Wat is stempelen?

Stempelen, ook wel persen genoemd, is een productieproces waarbij vlakke metalen of niet-metalen materialen in specifieke vormen worden gegoten met behulp van speciale gereedschappen en apparatuur. Dit proces vindt meestal plaats bij kamertemperatuur, waardoor het een koudvormtechniek is. De definitie van stansen kan als volgt worden verwoord:

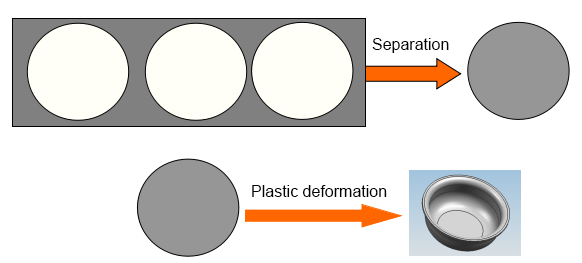

Bij omgevingstemperatuur wordt een metalen (of niet-metalen) plaat onderworpen aan een gecontroleerde kracht met behulp van een stempelpers en een precisie ontworpen matrijs. Deze actie veroorzaakt materiaalscheiding of plastische vervorming, wat resulteert in onderdelen met vooraf bepaalde vormen, afmetingen en mechanische eigenschappen.

De belangrijkste aspecten van het stempelproces zijn:

Temperatuur: Stempelen gebeurt overwegend bij kamertemperatuur, wat het classificeert als een koud bewerkingsproces. Hierdoor is er geen verwarming nodig, wat de energie-efficiëntie en materiaalverwerking ten goede komt.

Grondstof: Het primaire werkstuk bij het stansen is plaatmateriaal, meestal metaal, waardoor het de alternatieve term "plaatstansen" krijgt. Gangbare materialen zijn staal, aluminium, messing en diverse legeringen.

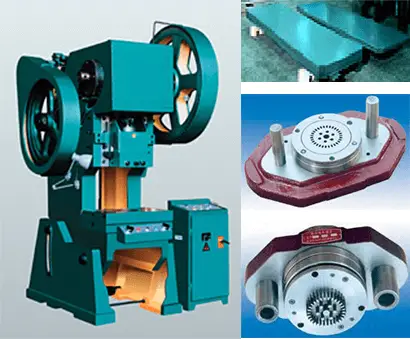

Uitrusting en gereedschappen: Voor stempelen zijn drie essentiële onderdelen nodig:

Vervormingsmechanisme: Stempelen is gebaseerd op plastische vervorming, waarbij het materiaal voorbij de rekgrens maar onder de uiteindelijke treksterkte wordt belast. Dit zorgt voor een permanente vormverandering zonder materiaalbreuk.

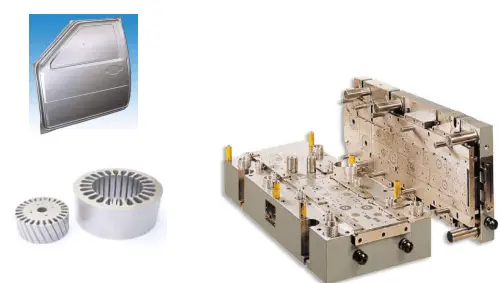

Veelzijdigheid: Stempelen kan een breed scala aan onderdelen produceren, van eenvoudige vlakke sluitringen tot complexe carrosseriedelen voor auto's, door middel van verschillende bewerkingen zoals blanking, piercing, buigen en dieptrekken.

Productie-efficiëntie: Stempelen is bijzonder geschikt voor massaproductie en biedt snelle cyclustijden en een consistente productkwaliteit wanneer het op de juiste manier wordt bewerkt en bediend.

Eigenschappen en toepassingen van metaalstansen:

(1) Hoge productiviteit met gestroomlijnde bediening, wat naadloze mechanisatie en automatiseringsintegratie mogelijk maakt.

(2) Uitzonderlijke maatnauwkeurigheid en superieure consistentie tussen onderdelen, voor optimale uitwisselbaarheid.

(3) Indrukwekkende materiaalbezettingsgraden, doorgaans variërend van 70% tot 85%, waarbij sommige geavanceerde processen een efficiëntie tot 95% halen.

(4) De mogelijkheid om complexe geometrieën te produceren die moeilijk of onmogelijk te maken zijn met conventionele bewerkingsmethoden, zoals dunwandige diepgetrokken componenten met ingewikkelde vormen.

(5) Maakt de productie mogelijk van lichtgewicht onderdelen met uitstekende stijfheid-gewicht verhoudingen en hoge structurele integriteit.

(6) Door het koudvervormingsproces is er geen verwarming nodig, wat resulteert in energiebesparing en een superieure oppervlaktekwaliteit.

(7) Aanzienlijk lagere kosten per eenheid in productiescenario's met hoge volumes.

Deze eigenschappen positioneren het metaalponsen als een uniek veelzijdig productieproces, dat hoge kwaliteit, efficiëntie, energiebesparing en kosteneffectiviteit combineert op een manier die ongeëvenaard is door alternatieve metaalbewerkingsmethoden.

Bijgevolg vindt het stansen van metaal uitgebreide toepassingen in verschillende industrieën. In de automobiel- en landbouwmachinesector bestaat 60% tot 70% van de onderdelen uit gestanste onderdelen. Ook de instrumentatie- en meetindustrie vertrouwt op stansen voor 60% tot 70% van haar onderdelen. Het proces komt ook veel voor bij de productie van een breed scala aan roestvrijstalen keukengerei en artikelen voor dagelijks gebruik.

De veelzijdigheid van het stansen van metaal omvat een indrukwekkende reeks toepassingen, van elektronische miniatuuronderdelen en precisie-instrumentpointers tot grootschalige carrosseriedelen voor auto's en structurele balken. Zelfs in de lucht- en ruimtevaartindustrie worden kritische onderdelen zoals vliegtuighuiden vervaardigd met behulp van geavanceerde stanstechnieken. Deze brede waaier van toepassingen onderstreept het aanpassingsvermogen van het proces aan diverse schaal- en complexiteitsvereisten in verschillende sectoren.

Nadelen van stempelen

De productiecyclus van de matrijs is lang en de kosten zijn hoog. Omdat er traditionele verwerkingsmethoden en -middelen en traditionele matrijsmaterialen worden gebruikt

Met de komst van geavanceerde matrijsverwerkingstechnologie en niet-traditionele matrijsmaterialen kan deze tekortkoming echter geleidelijk worden overwonnen.

Zoals:

Kortom, de matrijzenindustrie is de basisindustrie van een land, het niveau van matrijsontwerp en matrijzenproductie is een maatstaf geworden voor het niveau van productproductie in een land.

Ontwikkelde landen hechten veel belang aan de ontwikkeling van schimmels.

Japan gelooft dat "schimmel de drijvende kracht is om een welvarende samenleving binnen te gaan";

Duitsland: "de keizer in de metaalverwerkende industrie";

Roemenië: "de mal is Golden Touch"; de mal wordt beschouwd als een steen in de internationale arena-industrie.

De schimmels hier zijn echter ook schimmels, smeedmatrijzenMatrijzen, spuitgietmatrijzen, rubbermallen, voedselmallen, bouwmaterialenmallen, etc., maar momenteel zijn de koude matrijzen en plastic mallen het meest gebruikt, elk goed voor ongeveer 40%.

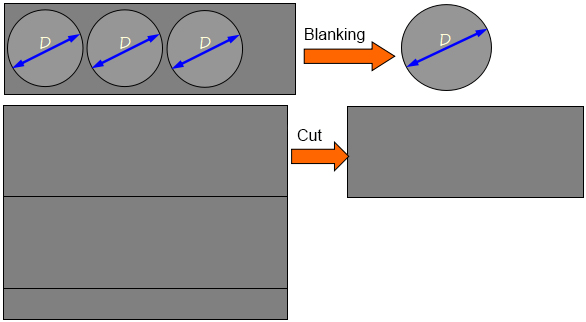

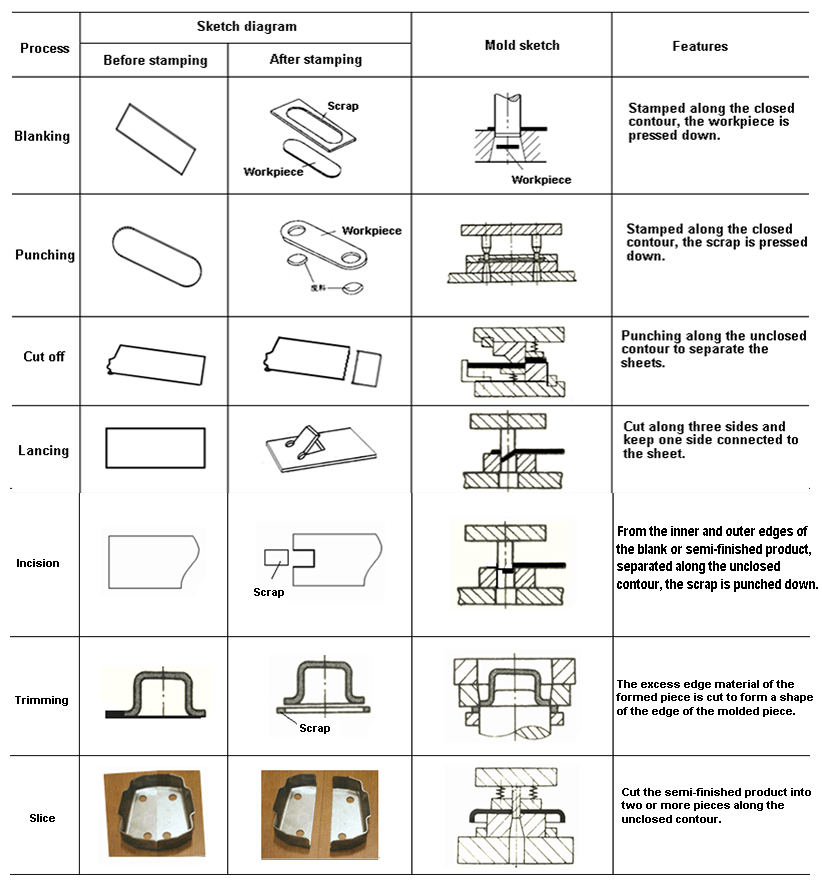

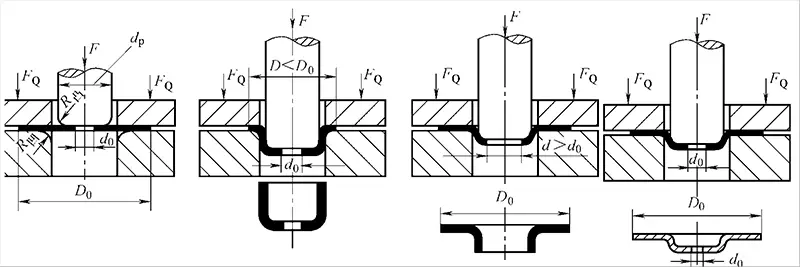

(1) Scheidingsproces

Tijdens het stansen wordt het te bewerken materiaal vervormd door een externe kracht.

Wanneer de schuifspanning van het materiaal in de vervormingszone de schuifsterkte van het materiaal bereikt, wordt het materiaal afgeschoven en gescheiden om een deel met een bepaalde vorm en grootte te vormen.

Het scheidingsproces bestaat voornamelijk uit snijden, ponsen, blankingInkerven, snijden enz.

Het scheidingsproces wordt hieronder beschreven:

Scheiding treedt op maar verandert de vorm van de ruimte niet.

Tabel 1-1 Scheidingsproces

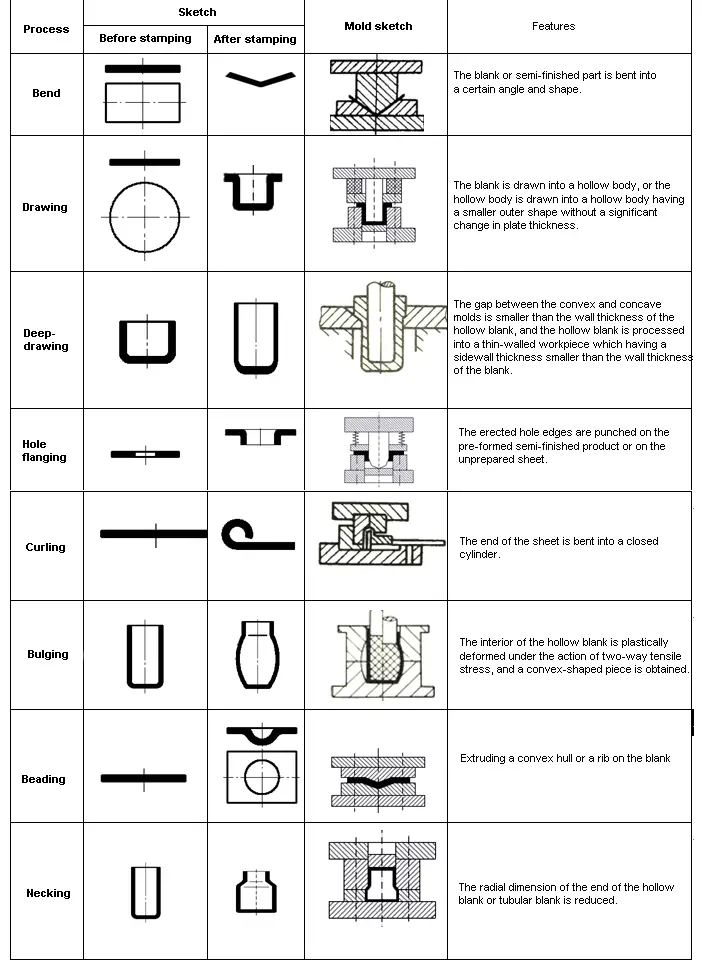

(2)Metaalvorming proces

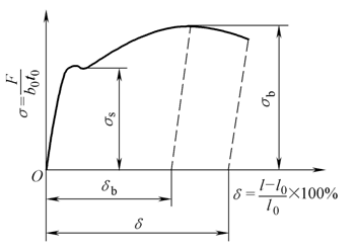

Tijdens het stempelen bereikt het materiaal onder invloed van de externe kracht, de equivalente spanning van het materiaal in de vervormingszone de vloeigrens σs van het materiaal, maar niet de sterktegrens σb, zodat het materiaal alleen plastisch vervormt en zo delen met een bepaalde vorm en grootte verkrijgt.

Het vervormingsproces bestaat voornamelijk uit buigen, dieptrekken, draaien, krimpen, opbollen, enz.

Het vervormingsproces ziet er als volgt uit:

Verander alleen de vorm van de blanco, er treedt geen scheiding op.

Tabel 1-2 Vervormingsproces

Basisvereisten voor het stempelen op vellen

Voldoen aan de prestatievereisten is het eerste en voldoet zoveel mogelijk aan de vereisten van het stempelproces terwijl aan de prestatievereisten wordt voldaan.

1.3.1 Procesvereisten voor stansmaterialen

1.Stamping vormende prestaties

Stempelvormprestaties verwijst naar het vermogen van de plaat om zich aan te passen aan het stempelproces.

Twee soorten instabiliteit:

Het eerste is als het nekverschijnsel in de trekproef met koolstofstaal en het laatste is het instabiliteitverschijnsel van de drukstaaf.

Er is dus een omvormlimiet, die verdeeld is in een algemene omvormlimiet en een lokale omvormlimiet. Hoe hoger de vervormingsgrens, hoe beter de persvormprestatie.

Hoe meet je de stempelvormprestaties van de plaat?

(1) Scheurvastheid verwijst naar de weerstand van een plaat tegen beschadiging tijdens vervorming.

(2) Plakbaarheid verwijst naar het vermogen van de plaat om zich aan te passen aan de vorm van de mal tijdens het persvormproces.

(3) Vormbaarheid verwijst naar het vermogen van een onderdeel om zijn vorm in de matrijs te behouden na het ontvormen.

De stempelvormingseigenschappen van de plaat kunnen gemeten worden aan de hand van de mechanische eigenschappen van de plaat. Mechanische eigenschappen kunnen worden verkregen door experimenten.

Plaatwerk vormen prestatietestmethode:

(1) Directe testmethode

Zoals kegelbekertest (GB/T 15825.6-2008)

(2) Indirecte testmethode

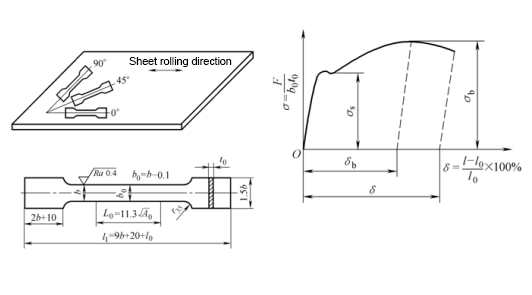

Zoals trekproef van laag koolstofstaal, enz.

Mechanische indicatoren die persvormende eigenschappen beïnvloeden

(1) Totale rek δ en gelijkmatige verlenging δb

δ is goed → Maakt grote plastische vervorming mogelijk

(2) Opbrengstverhouding σs /σb

σs/σb is klein → goede scheurweerstand, vormbevestiging en goede vormbaarheid

(3) elasticiteitsmodulus E

Grote elasticiteitsmodulus E → goede vorm

(4) Hardingsindex n

n is groot → niet gemakkelijk te kraken

(5) Plastische rekverhouding γ

γ = εb /εt is groot → Goede weerstand tegen scheuren

(6) plastische vervormingsspecifieke anisotropiecoëfficiënt

Δγ =(γ0 +γ90 - 2γ45 )/2 is groot → Hoe meer de anisotropie verschilt

1.3.2 Gebruikelijke stempelmaterialen en snijmethoden

A.Gemeenschappelijke stempelmaterialen

Gerelateerde lectuur: Ferro- vs Non-ferrometalen

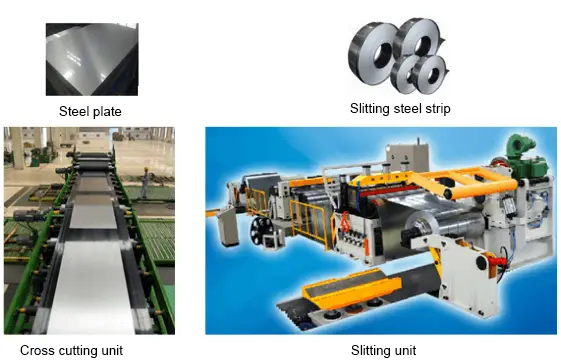

Specificaties metaalplaat: staalplaat, staalplaat, geslit staalband, enz.

Maatbereik van staalplaten en bandstaal (GB/T708-2006)

1) De nominale dikte van staalplaat en staalplaat (inclusief bandstaal) is tussen 0,3 mm en 4,0 mm, en de staalplaat en staal met een nominale dikte van minder dan 1 mm hebben elke afmeting in veelvouden van 0,05 mm; de nominale dikte is meer dan 1 mm. Stalen platen en staal zijn verkrijgbaar in elke maat in veelvouden van 0,1 mm.

2) De nominale breedte van stalen platen en stalen strips ligt tussen 600 mm en 2050 mm, en er zijn maten in veelvouden van 10 mm.

3) De nominale lengte van de staalplaat is tussen 1000 mm en 6000 mm, en elke grootte in veelvouden van 50.

4) Volgens de eisen van de koper kunnen staalplaten en strippen van andere afmetingen worden geleverd door middel van onderhandeling tussen de leverancier en de koper.

(1) Schaarmachine snijden

(2) Schijfscheren

(3) Andere snijmethoden

Selectieprincipe van stempelapparatuur:

Type stempelapparaat:

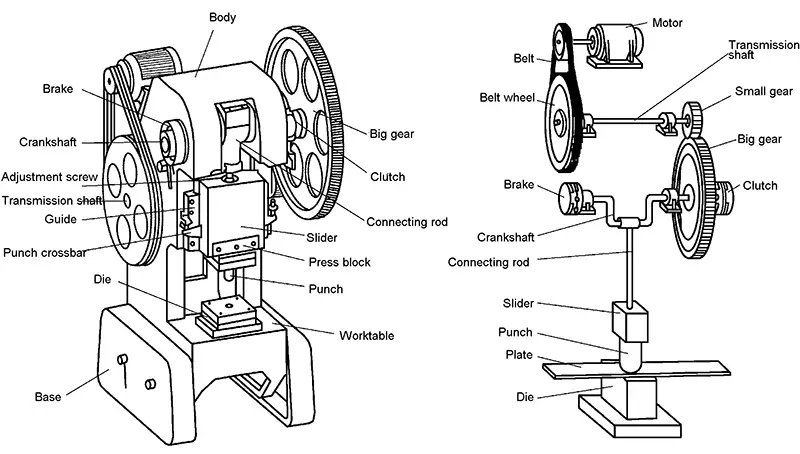

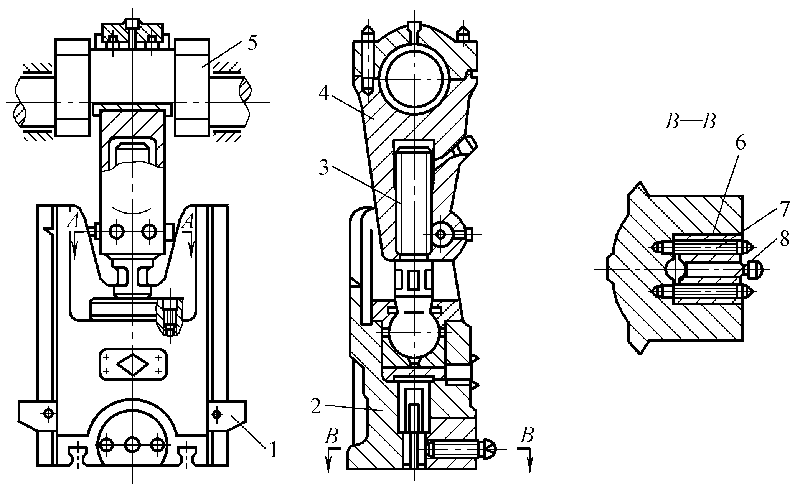

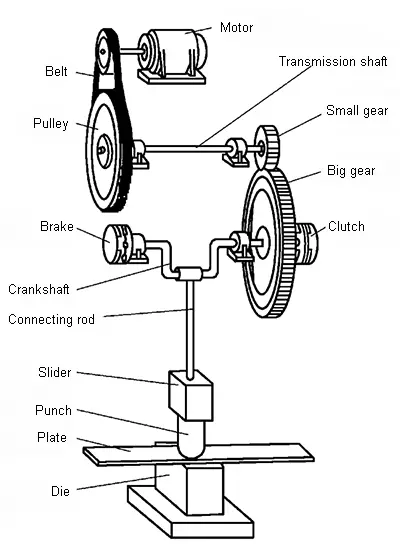

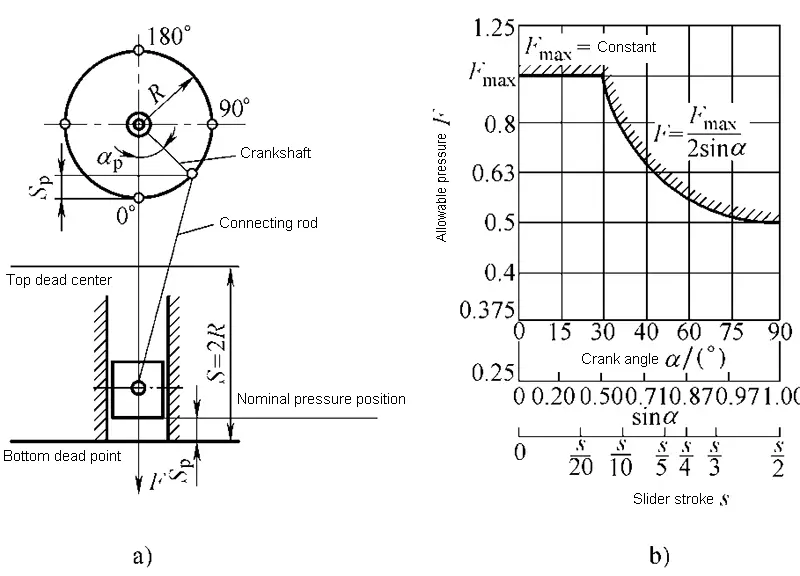

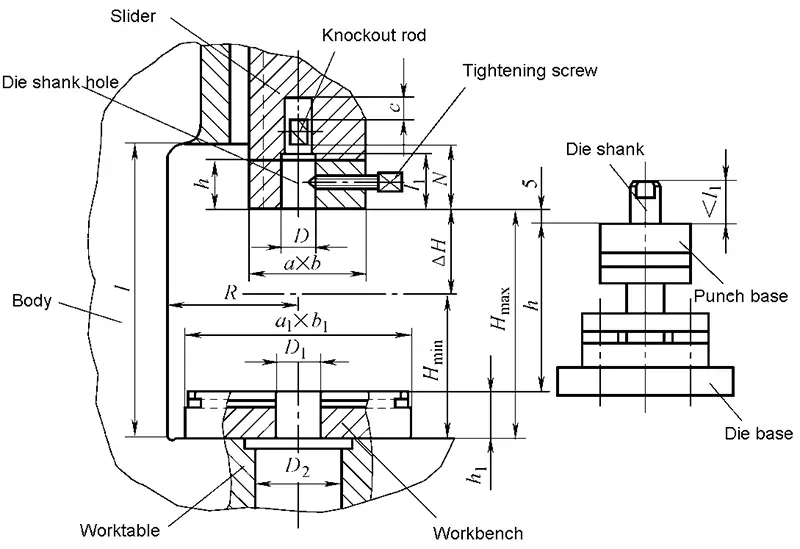

Werkingsprincipe en belangrijkste onderdelen van krukpers

(1) Werkingsmechanisme

Krukas en schakelmechanisme: Het krukasmechanisme bestaat uit een krukas, een drijfstang en een schuif. De lengte van de drijfstang kan worden aangepast aan verschillende maten mallen.

Motor, riem, vliegwiel, tandwiel enz.

(3) Besturingssysteem

Luchtverdelingssysteem, koppelingen, remmen, elektrische regelkasten enz.

(4) Ondersteunende onderdelen

Lichaam: open, gesloten

(5) Hulpsysteem

Pneumatisch systeem, smeersysteem

(6) Bijlage

Persmodel en technische parameters

(1) Model

1) Type smeedmachine:

2) Beschrijving krukperscode JB23-63A

(2) Technische parameters

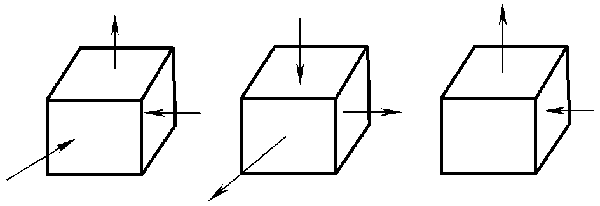

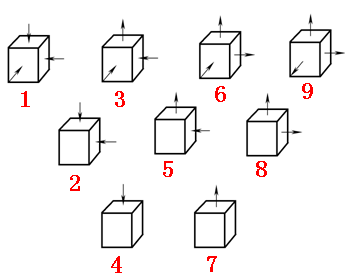

Verschillende materialen hebben een verschillende plasticiteit onder dezelfde vervormingsconditie en hetzelfde materiaal zal een verschillende plasticiteit hebben onder verschillende vervormingscondities.

3 hoofdstammen:

9 soorten hoofdspanningstoestanden:

Laten we nu eens duiken in de volgende vier fundamentele processen voor het stansen van metaal, die elk een cruciale rol spelen in de moderne productie:

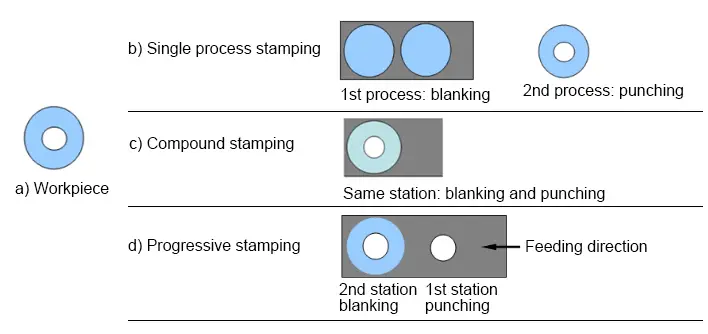

Blanking is een precisiesnijbewerking waarbij een vlak stuk metaal wordt gescheiden van een grotere plaat. Dit proces maakt gebruik van een matrijs en een pons om een tweedimensionale vorm te creëren, die vaak dient als de eerste stap voor latere vormbewerkingen. Het resulterende stuk, een ÑblankÒ genoemd, kan het eindproduct zijn of verdere bewerkingen ondergaan.

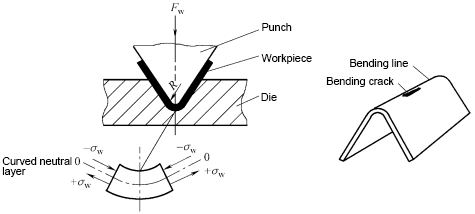

Buigen is het plastisch vervormen van metaal langs een rechte as, waardoor hoeken, U-vormen of V-vormen ontstaan. Dit proces maakt gebruik van verschillende technieken zoals luchtbuigen, onderbuigen en coining, die elk verschillende niveaus van precisie en krachtcontrole bieden. De keuze van de buigmethode hangt af van factoren zoals materiaaleigenschappen, de gewenste buighoek en het productievolume.

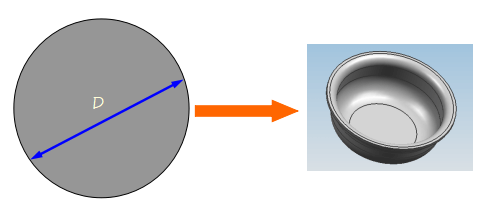

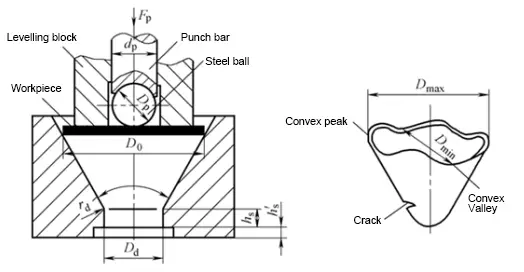

Dieptrekken is een complex vormgevingsproces dat een vlakke metaalplaat omvormt tot een holle, driedimensionale vorm. Deze techniek wordt veel gebruikt bij de productie van producten zoals carrosseriedelen, drankblikjes en gootstenen. Het proces bestaat uit het trekken van het materiaal in een matrijsholte met behulp van een stempel, waarbij vaak meerdere stappen nodig zijn voor ingewikkelde vormen. Zorgvuldige overweging van materiaalstroom, smering en matrijsontwerp is cruciaal om defecten zoals rimpels of scheuren te voorkomen.

Vervormen omvat een verscheidenheid aan bewerkingen die metaal vormen zonder de dikte aanzienlijk te veranderen. Dit omvat processen zoals reliëfdruk, gieten en strekken. Vormbewerkingen kunnen complexe geometrieën creëren, structurele stijfheid toevoegen of decoratieve kenmerken aan het werkstuk geven. Geavanceerde technieken zoals hydrovormen en rubberpadvormen maken het mogelijk om ingewikkelde vormen te creëren met een verbeterde materiaalverdeling en oppervlakteafwerking.

Klik op de link hieronder voor alle details: