Heb je je ooit afgevraagd hoe metalen onderdelen in verschillende vormen worden gebogen? In dit fascinerende artikel gaan we dieper in op de kunst en wetenschap van het buigen bij het stansen van metaal. Onze deskundige werktuigbouwkundig ingenieur leidt je door de belangrijkste concepten, uitdagingen en technieken die komen kijken bij het maken van nauwkeurig gebogen onderdelen. Maak je klaar om de verborgen wereld te ontdekken achter de gebogen metalen onderdelen die ons elke dag omringen!

Definitie van buigen

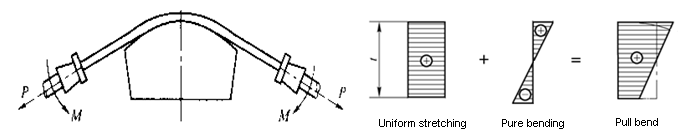

Buigen is een fundamenteel metaalvormproces waarbij een werkstuk gecontroleerd wordt vervormd om een gewenste hoekige vorm te creëren. Deze bewerking wordt meestal uitgevoerd met behulp van speciaal gereedschap op een kantpers of soortgelijke machine. Het proces oefent lokale spanning uit op het materiaal, waardoor het plastisch vervormt langs een lineaire as met behoud van het profiel van de dwarsdoorsnede.

Belangrijke aspecten van het buigen zijn onder andere:

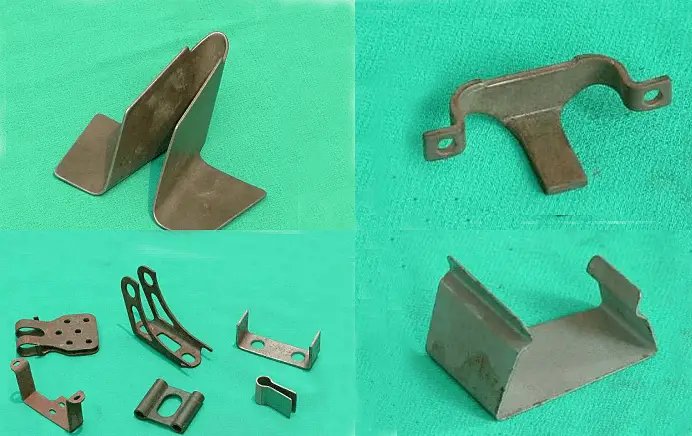

Voorbeeld buigen

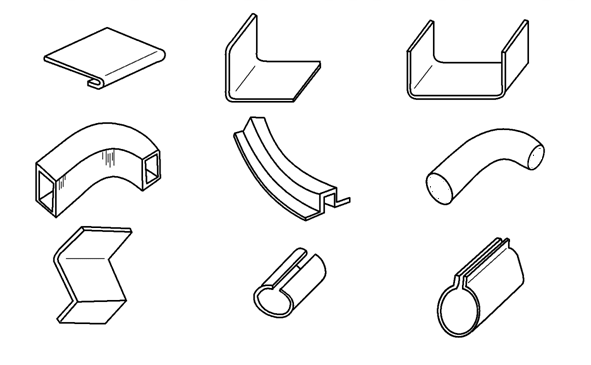

Gebogen delen in het leven

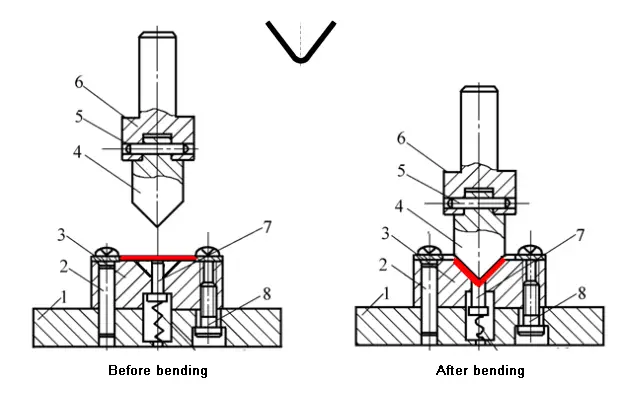

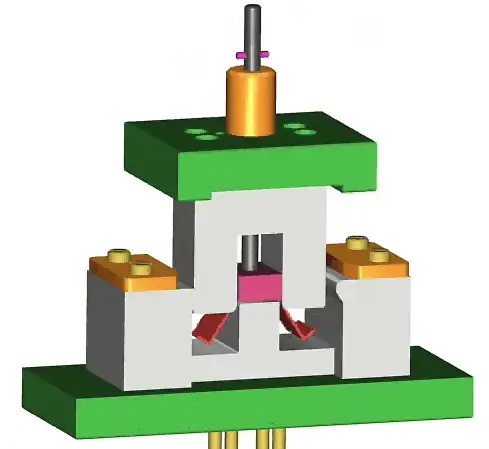

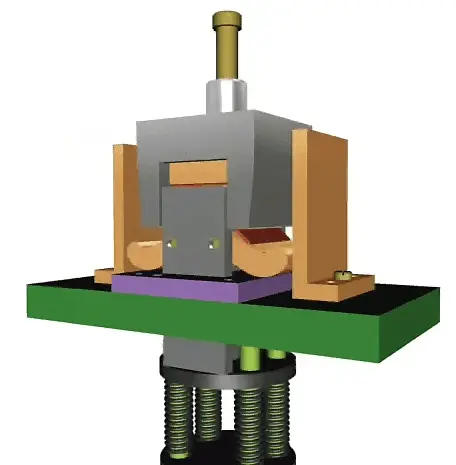

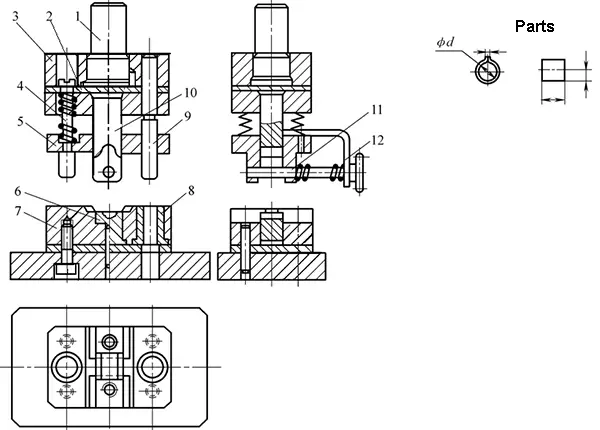

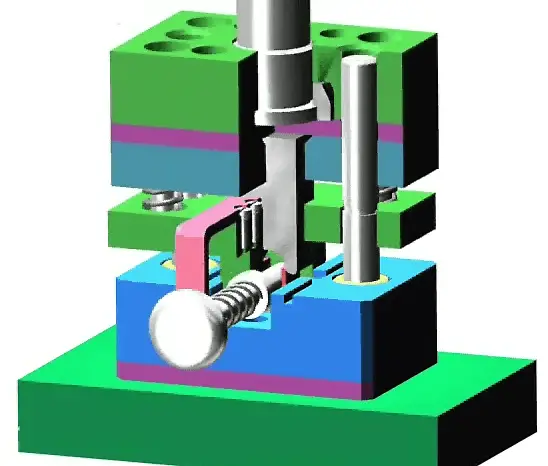

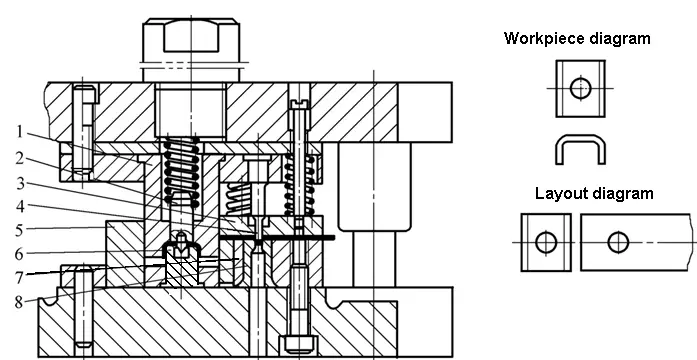

Gebogen onderdelen vormen met een mal-1

Gebogen onderdelen vormen met een mal-2

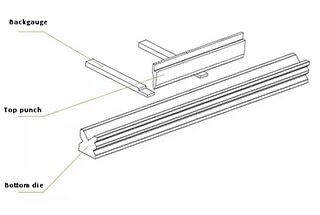

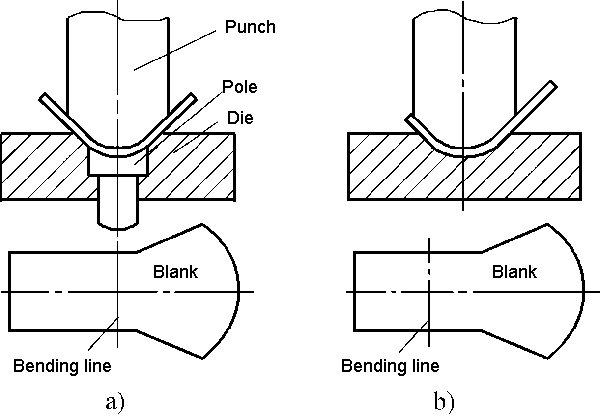

De mal die voor het buigen wordt gebruikt, heet buigmal

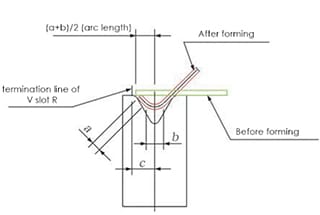

Buigproces van V-vormige bocht

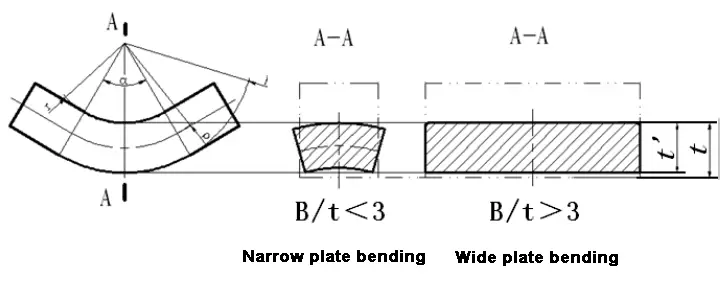

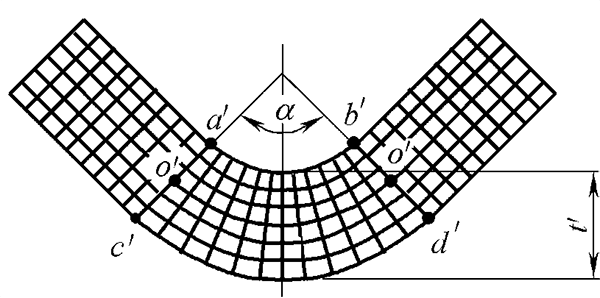

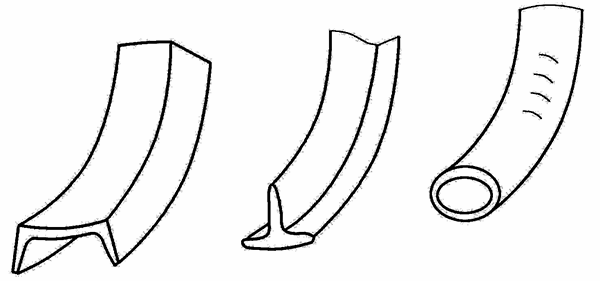

Verandering van doorsnede van gebogen blanco

Vervormingskenmerken van de buigvervormingszone:

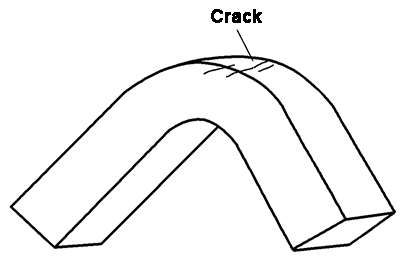

Buigingsscheuren zijn een fenomeen waarbij scheuren ontstaan in de buitenste laag van het materiaal in de buigvervormingszone.

De belangrijkste reden voor het ontstaan van buigscheuren is dat de mate van buigvervorming de vervormingslimiet van het gebogen materiaal overschrijdt.

Het buigen van scheuren kan worden vermeden.

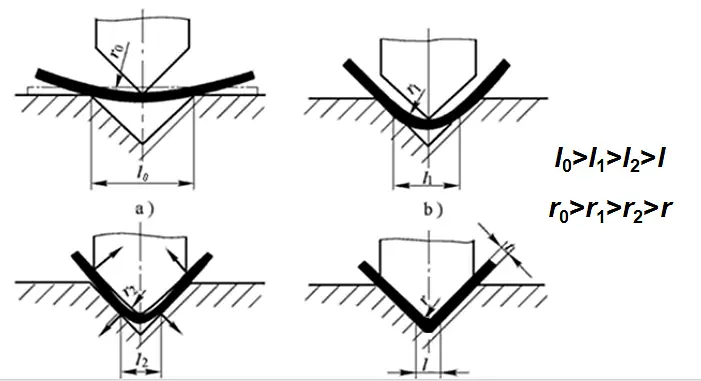

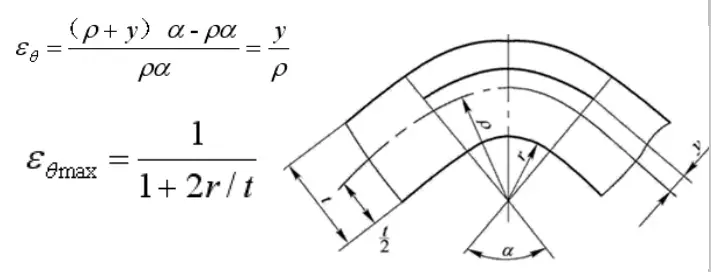

r / t geeft de mate van buigvervorming weer.

Hoe kleiner r/t, hoe groter de mate van buigvervorming, er is een minimum relatieve buigradius rmin /t.

De minimale relatieve buigradius verwijst naar de verhouding van de buigradius van de buitenste vezel tot de dikte van de plaat wanneer de plaat gebogen is en bijna barst.

Factoren die de minimale relatieve buigradius beïnvloeden:

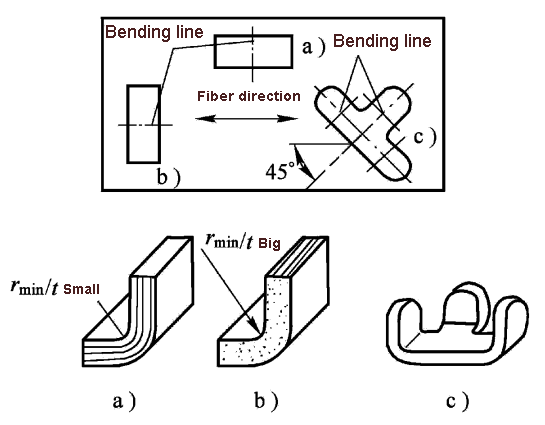

1) Mechanische eigenschappen van het materiaal: goede plasticiteit, kleine rmin/t.

2) De vezelrichting van het vel: de buiglijn loodrecht staat op de vezelrichting, rmin/t is klein

3) De oppervlakte- en zijkwaliteit van het blad: de oppervlakte- en zijkwaliteit zijn goed, rmin/t is klein

4) De dikte van de plaat is dun: rmin/t is klein

(1) De afrondingsstraal r van het buigvervormingsgebied wordt de buigstraal genoemd.

(2) De verhouding r/t van de buigradius tot de plaatdikte wordt de relatieve buigradius genoemd.

(3) De buigradius wanneer de buitenste vezel van de plaat bijna scheurt tijdens het buigen, wordt de minimale buigradius rmin.

(4) De verhouding tussen de minimale buigstraal en de plaatdikte wordt de minimale relatieve buigstraal r genoemdmin/t.

(5) De hoek waaronder het werkstuk is gebogen, dat wil zeggen de complementaire hoek α1 van de rechte hoek van het werkstuk na het buigen, wordt de buighoek.

(6) De diagonale hoek α van de rechte hoek tussen de gebogen delen wordt de buigmiddelpunthoek genoemd.

(7) De hoek θ van de rechte zijde van het product na het buigen wordt de hoek van het buiggedeelte genoemd.

(1) Kies een materiaal met een goede plasticiteit voor buigen en voer een gloeien behandeling op het koudgeharde materiaal voor het buigen.

(2) Buigen met r/t groter dan rmin/t wordt gebruikt.

(3) Zet de buiglijn bij het schikken loodrecht op de vezelstructuurrichting van de plaat.

(4) Richt de braamzijde naar de kant van de buigstempel, of verwijder de braam voor het buigen. Vermijd krassen, barsten en andere defecten aan de buitenkant van de gebogen blenk.

Terugslag bij buigen verwijst naar het fenomeen dat de vorm en grootte van het gebogen onderdeel niet overeenkomen met de mal wanneer het uit de mal wordt gehaald. springrug.

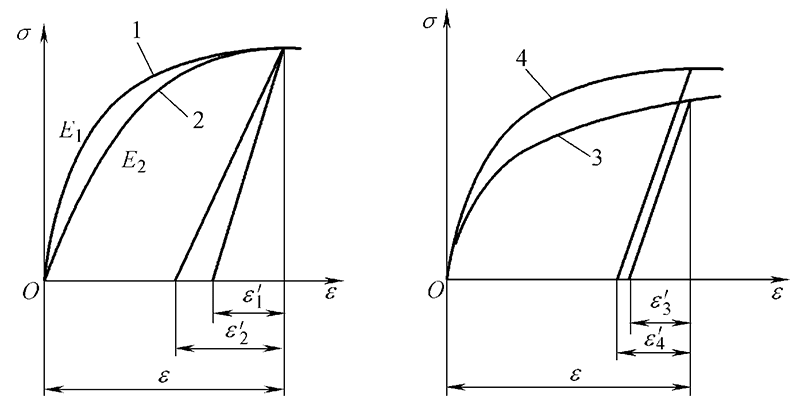

De reden voor terugvering is dat de totale vervorming tijdens plastisch buigen uit twee delen bestaat: plastische vervorming en elastische vervorming. Wanneer de externe belasting wordt verwijderd, blijft de plastische vervorming bestaan en verdwijnt de elastische vervorming volledig.

(1) De buigstraal verandert van rp tijdens het laden naar r tijdens het lossen

(2) Verandering van de hoek van het buigstuk, de hoeveelheid verandering:

Δα=α-αP

Wanneer Δα> 0, wordt het positieve terugkaatsing genoemd.

Wanneer Δα<0 wordt het negatieve terugkaatsing genoemd.

1) Mechanische eigenschappen van het materiaal: Hoe groter de rekgrens en hoe hoger de hardingsindex, hoe groter de terugvering; hoe groter de elasticiteitsmodulus, hoe kleiner de terugvering.

2) Hoe groter de relatieve buigradius, hoe groter de terugvering.

3) Hoe groter de buigmiddelpunthoek, hoe langer de vervormingszone en hoe groter de springrug accumulatiewaarde, dus de terugvering zal toenemen.

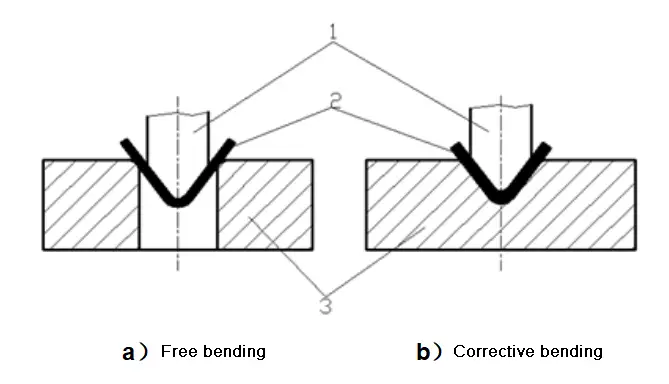

4) Buigmethode: De terugvering bij correctiebuigen is sterk verminderd in vergelijking met vrijbuigen.

5) Vorm van het werkstuk: Hoe gecompliceerder de vorm, hoe groter de hoek van een buiging, hoe kleiner de terugvering.

6) Schimmelstructuur: De terugvering van de ondermatrijs is klein.

(1) Verbeter het ontwerp van de gebogen onderdelen en selecteer de juiste materialen.

1) Vermijd het kiezen van te grote r/t.

2) Probeer een plaat te gebruiken met een kleine rekgrens, een kleine hardingsindex en een grote elasticiteitsmodulus voor buigen.

(2) Pas het juiste buigproces toe om de spanning-rek toestand van de vervormingszone te veranderen.

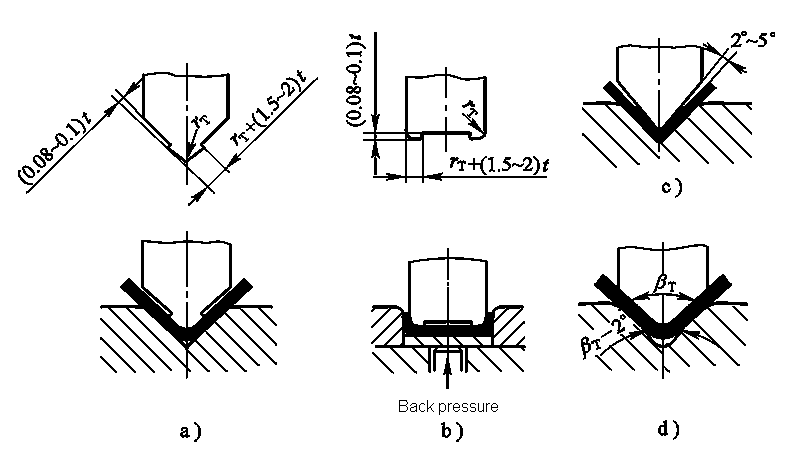

1) Gebruik correctief buigen in plaats van vrij buigen.

2) Het buigproces gebruiken

3) Het materiaal voor koudvervormen moet eerst worden gegloeid om de vloeipunt σs te verlagen. Voor materialen met een grote terugvering kan, indien nodig, warmtebuigen worden gebruikt.

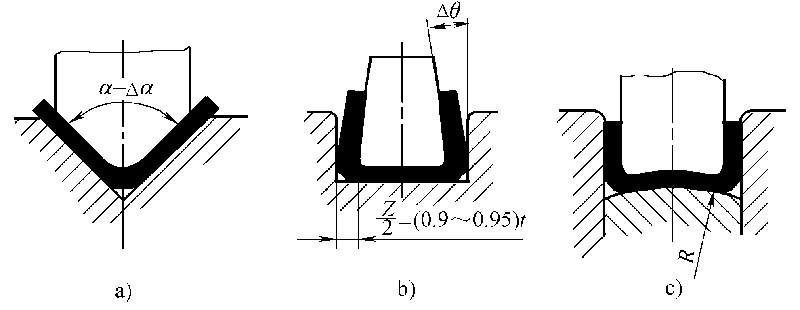

(3) Ontwerp de buigmatrijs op een redelijke manier

1) Compensatiemethode

2) Maak van de mal gedeeltelijke uitsteeksels

3) Zachte schimmel methode

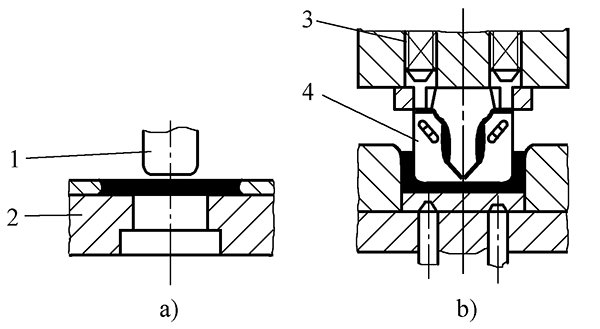

Offset verwijst naar het fenomeen dat de blenk beweegt in de mal tijdens het buigproces.

Als gevolg van de offset voldoet de lengte van de twee rechte zijden van het gebogen deel niet aan de vereisten van de tekening, dus moet de offset worden weggewerkt.

(1) De vorm van de blenk van het gebogen deel is links en rechts asymmetrisch.

(2) De positionering van de blenk is onstabiel en het effect van het persen is niet ideaal.

(3) De matrijsstructuur is links en rechts asymmetrisch.

1) Kies een betrouwbare positionerings- en persmethode en gebruik een geschikte matrijsstructuur.

2) Voor kleine asymmetrische buigonderdelen moet het proces van paarsgewijs buigen en dan snijden worden toegepast.

Dit maakt het moeilijk om de grootte van de blanco nauwkeurig te bepalen.

De ontwerpstap van de buigmatrijs is eerst de buigmatrijs te ontwerpen, en dan de afrondmatrijs.

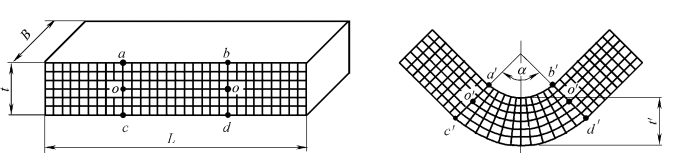

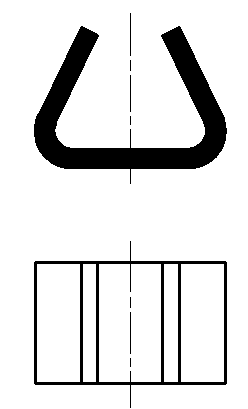

De rekneutrale laag verwijst naar een metaallaag met een constante lengte voor en na buigvervorming of een metaallaag met een tangentiële rek van nul in een buigvervormingsgebied.

Gelijk volume voor en na het buigen: Lbt=π(R2-r2)bα/2π

Vereenvoudigd: ρ=(r+ηt/2)η

Afgekort als: ρ=r+χt

2.De lengteberekening van de blenk van het buigdeel

(1) Buigstukken met V-straal r> 0,5t

1) Begin aan één uiteinde van het buigstuk en verdeel het in verschillende rechte en ronde segmenten.

2) Bereken de verplaatsingscoëfficiënt van de neutrale laag χ volgens tabel 4-3.

3) Bepaal de buigstraal ρ van de neutrale laag van elk boogsegment volgens formule (4-3)

4) Volgens de buigradius ρ1, ρ2 van elke neutrale laag en de bijbehorende buigmiddelpunthoeken α1, α2 ..., de lengte berekenen van elk boogsegment ll, l2 ... li=πρiαi/180°

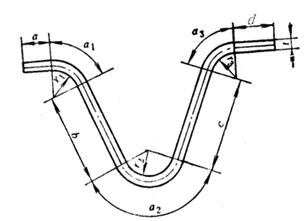

5) Bereken de totale expansielengte L = a + b + c + ... + l1 + l2 + l3 + …

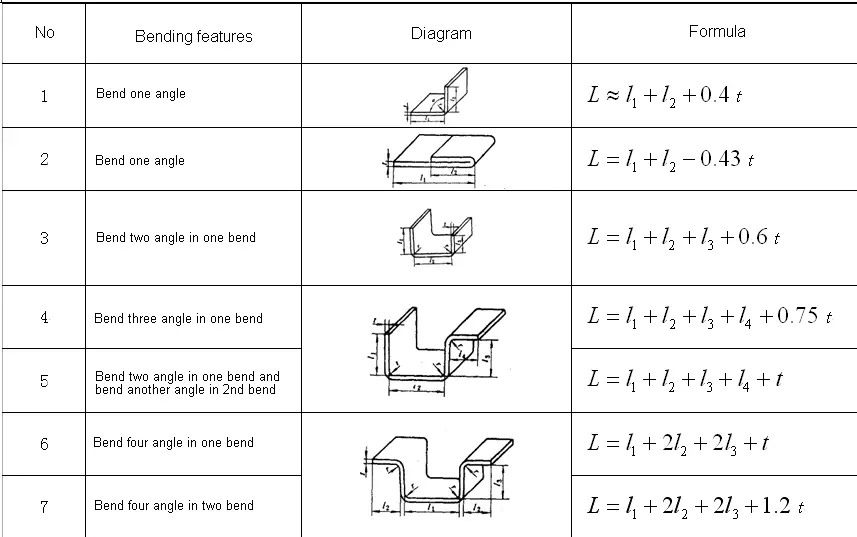

(2) Bochten met afrondingsstraal r <0,5t-empirische formule

Voorbeeld van het berekenen van de uitgevouwen lengte van een gebogen onderdeel

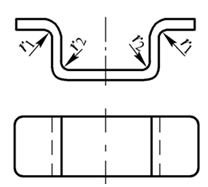

Voorbeeld 4-1 Buig het werkstuk in Figuur 4-30 en probeer de uitgevouwen lengte te berekenen.

Oplossing: (1) Het werkstuk is verdeeld in rechte lijnsegmenten lab, lcd, lef, lgh, ljj, lkm en boogsegmenten lbc, lde, lfg, lHoi, ljk vanaf punt a.

(2) Bereken de verlengde lengte van het boogsegment.

Voor de bogen lbc, lHoi, ljk: R = 2mm, t = 2mm, dan is r/t = 2/2 = 1, en als χ= 0,3 is gevonden in Tabel 4-3, dan:

Booglengte lbc = lHoi = ljk = (2土0,3 × 2) × π/2 = 4,082 (mm)

Voor de boog lde, lfg: R = 3mm, t = 2mm, dan is r/t = 3/2 = 1,5. Volgens tabel 4-3 is χ= 0,36, dus:

Booglengte lde = lfg = (2 ± 0,36 × 2) × π/ 2 = 5,84 (mm)

(3) Bereken de totale lengte van de buigblenk:

L = ∑/ l rechte rand + ∑l afgeronde hoek = lab + lcd + lef + lgh + lij + lkm + lbc + lde + lfg + lHoi + ljk

= 16,17-4 + 21,18-9 + 12,36-10 + 10,05-9 + 12,37-8 + 11,62-4 + 3 × 4,802 + 2 × 5,84 = 65,836mm

Berekening van perskracht of uitwerpkracht

Voor vrijbuigen met persen moet bij de keuze van de tonnage van de pers rekening worden gehouden met de buigkracht en de perskracht, dat wil zeggen:

Fdruk op≥1.2(Fz+FY)

Voor de buigcorrectie kan alleen de buigkrachtcorrectie in aanmerking worden genomen bij het selecteren van de tonnage van de pers, dat wil zeggen:

Fdruk op≥1.2FJ

Selectievoorbeeld van pers

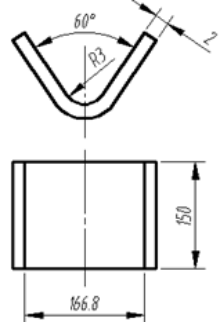

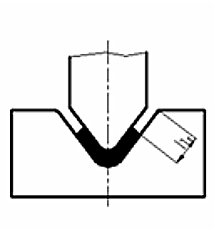

Voorbeeld 4-2 Buig het V-vormige onderdeel uit Figuur 4-32. Het bekende materiaal is 20 staal en de treksterkte is 400 MPa. Probeer respectievelijk de vrije buiging te berekenen en de buigkracht te corrigeren. Als je het persapparaat gebruikt, probeer dan de tonnage van de pers te selecteren.

Oplossing: Uit de formule in Tabel 4-6:

Bij vrij buigen: FZ = b * t2σb / (r + t) = 150 × 2 × 2 × 400 / (3 + 2) = 48000 (N)

FY = CYFZ = 0.4 × 48000 = 19200 (N)

Dan is het totale procesvermogen: FZ + FY = 48000 + 19200 = 67,2 (KN) dan de tonnage van de uitrusting: Fdruk op ≥ 1.2 (FZ + FY) = 1,2 × 67,2 = 80,64 (KN).

Wanneer de buiging wordt gecorrigeerd, kan q worden genomen als 50MPa uit Tabel 4-7, en het kan worden verkregen uit de formule in Tabel 4-6:

FJ = q * A = 50 × 166,8 × 150 = 1251 (KN)

Dan de tonnage van de apparatuur: Fdruk op ≥ 1.2 * FJ = 1,2 × 1251 = 1501,2 (KN).

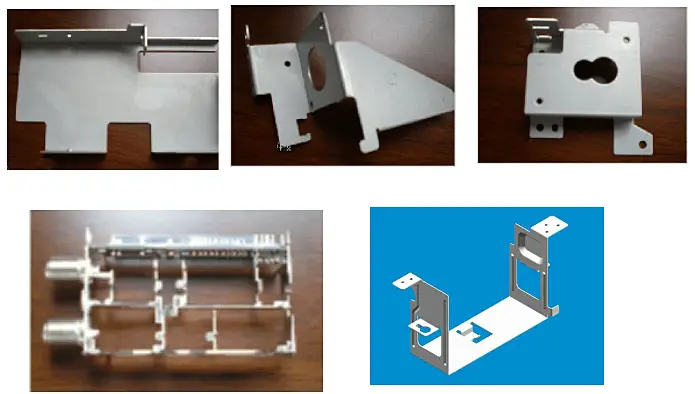

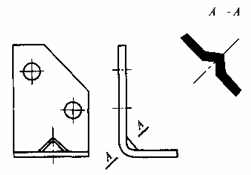

De maakbaarheid van het buigdeel verwijst naar de vraag of de vorm, grootte, nauwkeurigheid, materialen en technische vereisten van het buigdeel voldoen aan de technologische vereisten van het buigproces, dat wil zeggen de aanpasbaarheid van het buigdeel aan het buigproces - een vereiste vanuit het perspectief van productontwerp.

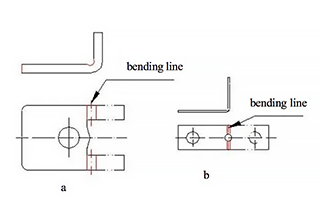

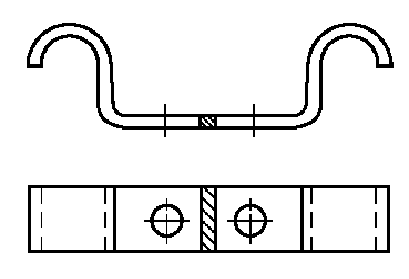

(1) Om verplaatsing tijdens het buigen te voorkomen, moeten de vorm en de afmetingen van het buigstuk zo symmetrisch mogelijk zijn.

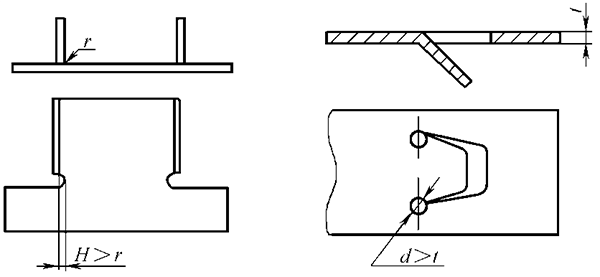

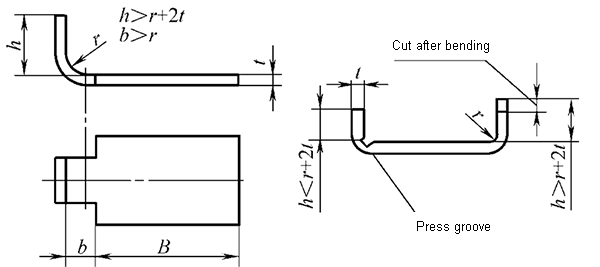

(2) Bij het plaatselijk buigen van een randdeel moet, om scheuren in de wortel van de buiging te voorkomen, een groef worden gesneden tussen het gebogen deel en het niet-gebogen deel of moet het procesgat worden uitgestanst voordat het buigen begint.

(3) Voeg verbindingsbanden toe en positioneer de procesgaten.

2.Maatvereisten voor gebogen onderdelen

(1) De buigradius mag niet kleiner zijn dan de minimale buigradius.

(2) De hoogte van de rechte zijde van het gebogen deel moet voldoen aan: h> r + 2t

(3) De afstand tussen de rand van het gat van het buigdeel moet aan de volgende eisen voldoen:

De maattolerantie van de gebogen onderdelen moet voldoen aan GB / T13914-2002,

De hoektolerantie komt overeen met GB / T13915-2002,

Tolerantie op ongemarkeerde positie is conform GB / T13916-2002,

De grensafwijking van de afmetingen zonder toleranties is conform GB / T15055-2007

Het materiaal van het buiggedeelte moet een goede plasticiteit hebben, een kleine rekgrens en een grote elasticiteitsmodulus.

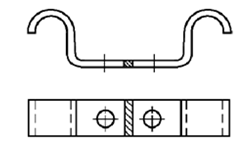

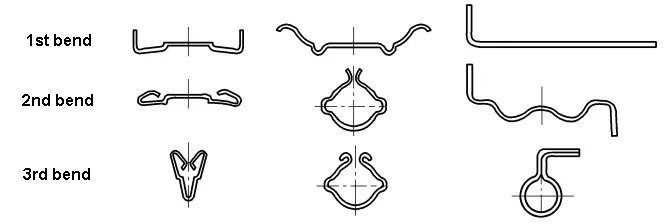

1) Eenvoudige gebogen onderdelen: eenmalig buigen. Onderdelen buigen met complexe vormen: Twee of meer buigvormen.

2) Onderdelen buigen met grote batches en kleine afmetingen: Gebruik zoveel mogelijk een progressieve matrijs of een samengestelde matrijs.

3) Als meerdere buigingen nodig zijn: buig eerst beide uiteinden en buig dan het middelste deel. Bij de vorige buiging moet rekening worden gehouden met de betrouwbare positionering van de laatste buiging.

4) Als de vorm van het buigstuk niet symmetrisch is: buig zoveel mogelijk en snij het dan door.

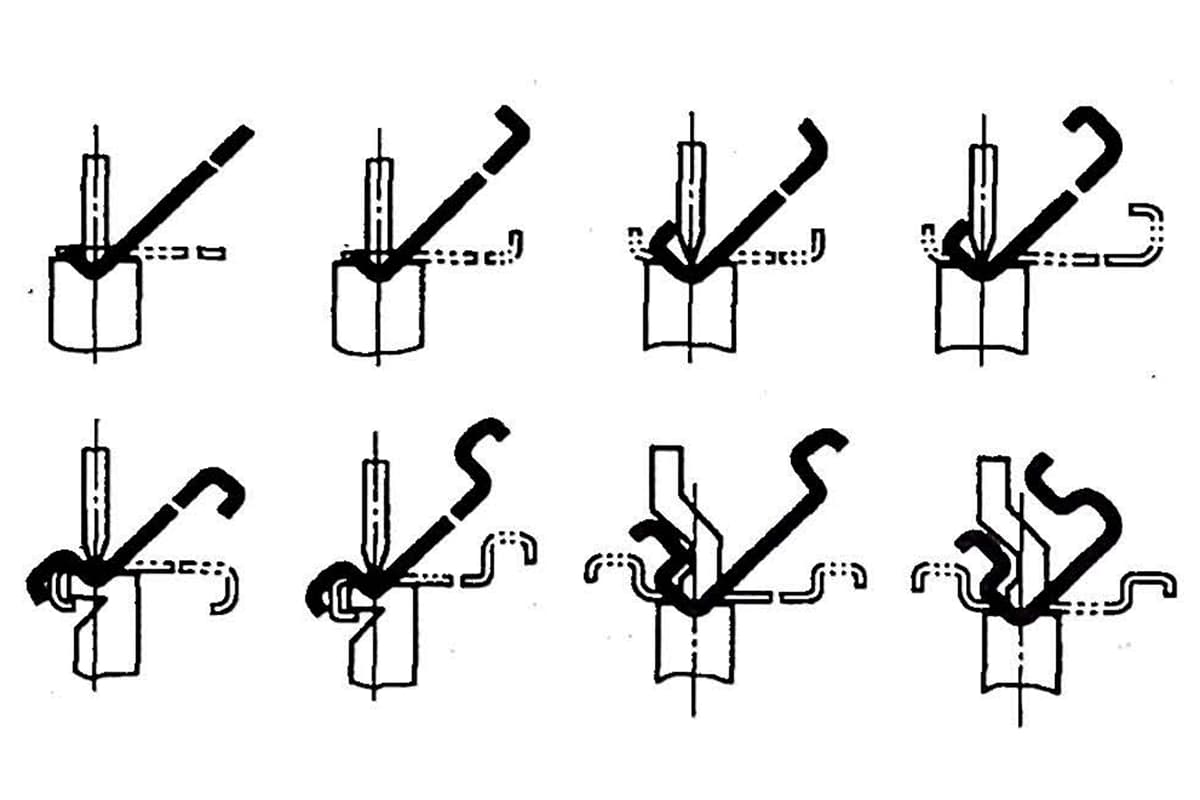

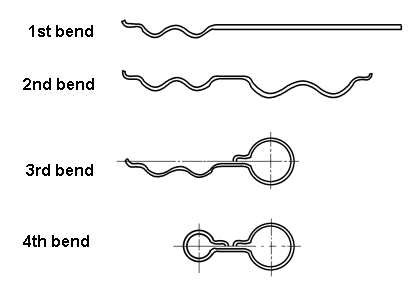

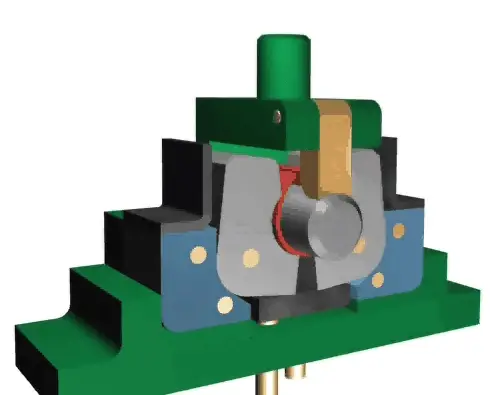

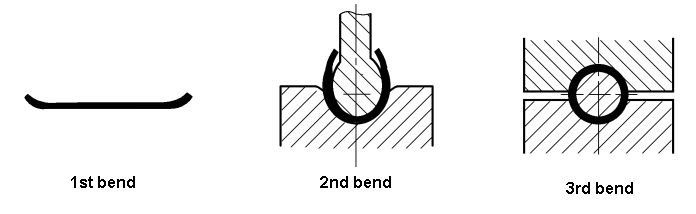

Procesopstelling van typische buigonderdelen

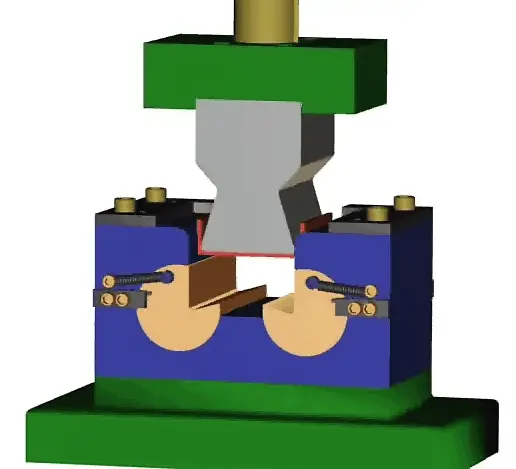

Een bocht

Tweemaal buigen

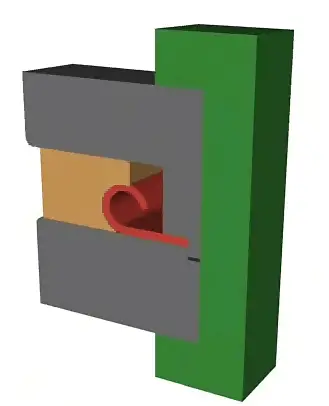

Drievoudige bocht

Vier bochten

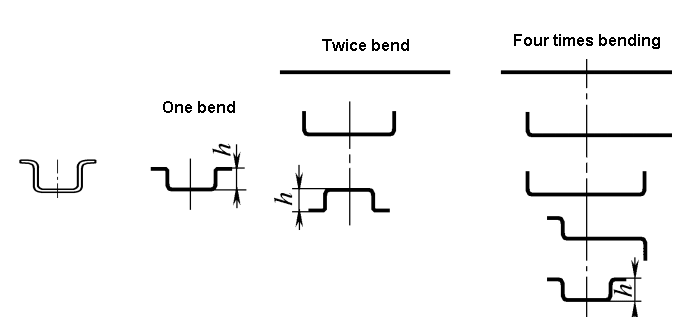

Flexibele opstelling van buigonderdelen

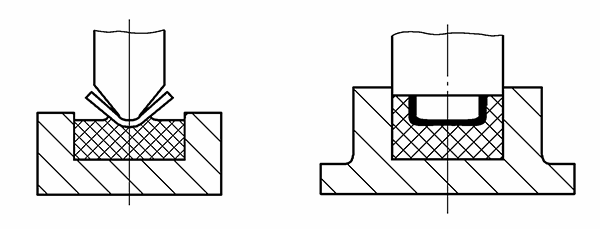

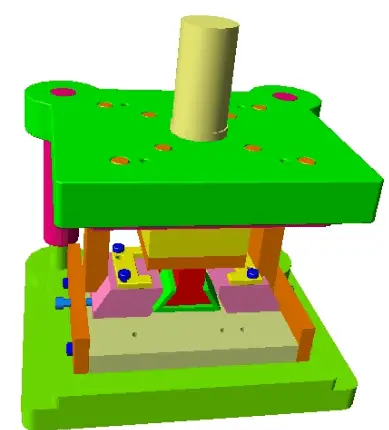

Volgens de mate van procescombinatie kan de buigmatrijs worden onderverdeeld in:

Volgens de vorm van het werkstuk kan de buigmatrijs worden onderverdeeld in:

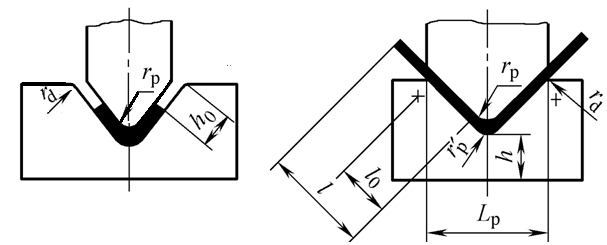

V-vormige precisiebuigmatrijs

V-vormige precisiebuigmatrijs

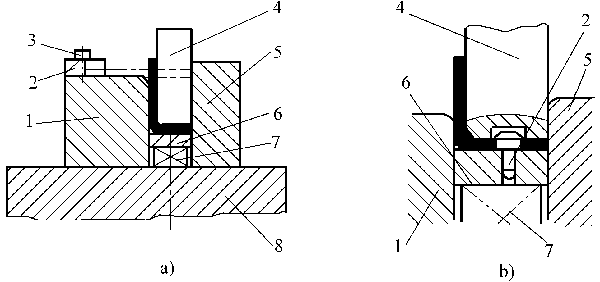

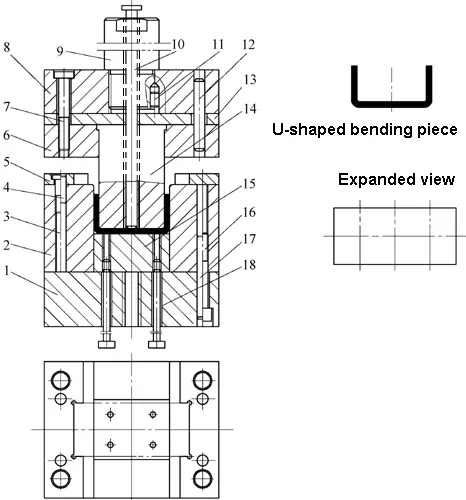

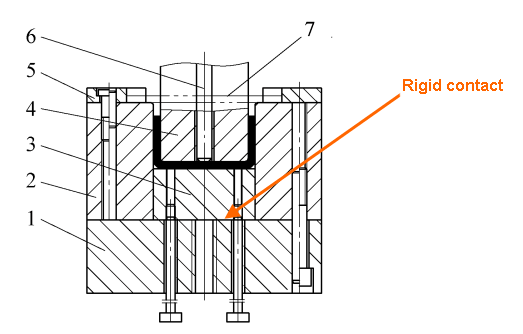

3.U-vormige buigmatrijs

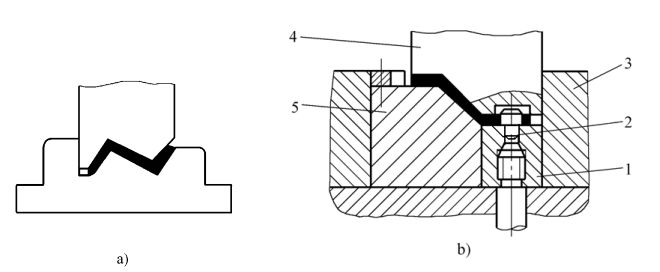

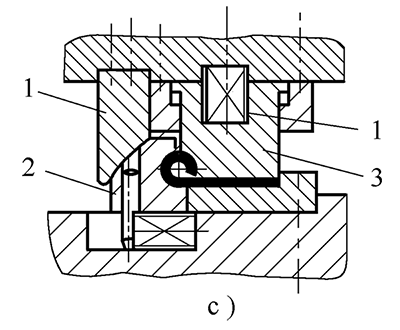

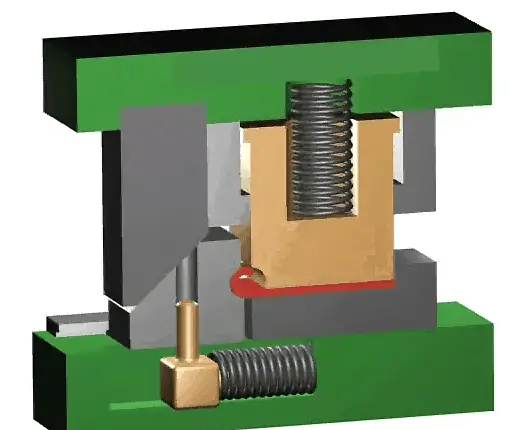

Buigmatrijs voor gesloten hoekstukken

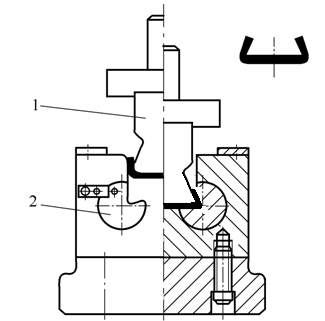

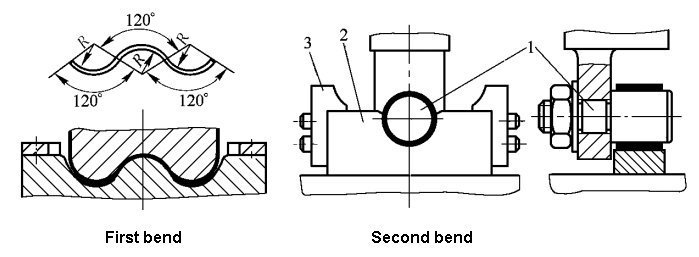

Gesloten hoek buigmatrijs-1

Matrijs-2 voor buigen onder een gesloten hoek

1-mannelijke matrijs 2-roterende vrouwelijke matrijs 3-veer

4.Kwartronde buigmatrijs

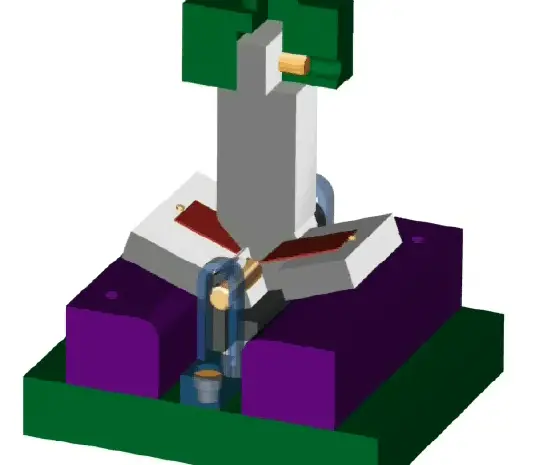

Vierzijdig vormend buigmatrijs in één keer

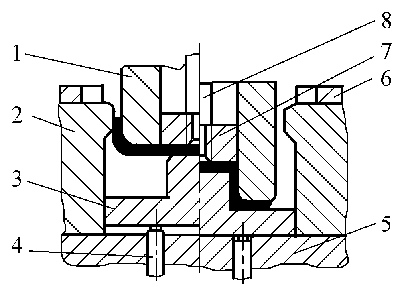

Buigmatrijs voor vierzijdig tweemaal vormen

Samengestelde buigmatrijs voor vierzijdig

Samengestelde buigmatrijs voor vierzijdig

Vierzijdige buigmatrijs met slinger

Buigmatrijs van concave matrijzenzwaai vierzijdig

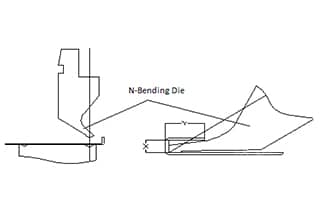

Z-vormige eenmalige buigmatrijs

Buigmatrijs voor het buigen van Z-vormige onderdelen in twee stappen

Rondbuigmatrijs-tweemaal buigen

Ronde buigmatrijs-één bocht

Eenmalig buigen vormmatrijs voor cirkelvormig stuk met zwenkmatrijs

Eenmalige buigmatrijs voor grote ronde stukken met zwenkmatrijs

Twee processen buigen grote cirkel

Drie stappen buigen grote cirkel

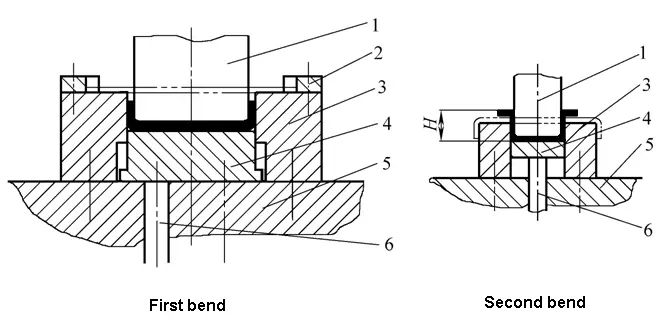

Scharnierstuk tweevoudige buigmatrijs

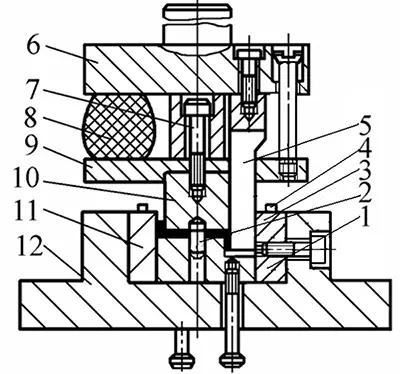

Scharnierstuk eenmalige buigmatrijs

(1) Samengestelde mal snijden en buigen

(2) Progressieve buigmatrijs

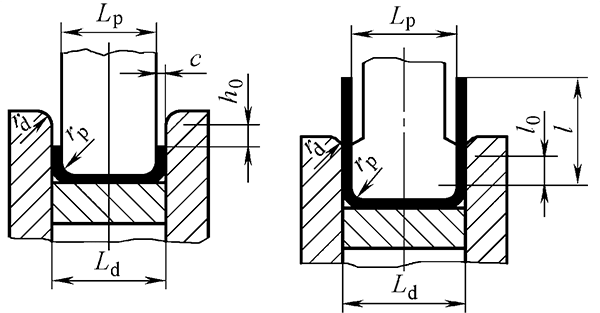

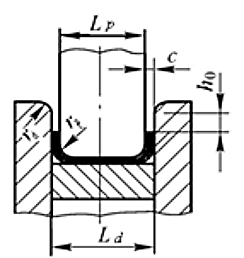

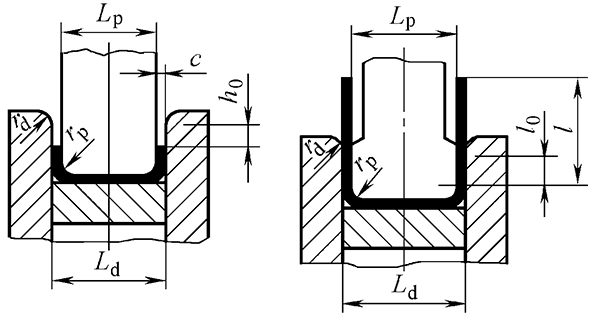

(1) Ponsbandradius

(2) Afrondingsstraal

(3) Diepte matrijs

(4) Vrijloop van convexe en concave matrijs

(5) Breedte van U-vormige convexe en concave matrijs

(1)Ponsbandradius

1) Wanneer r≥rminneem rp = r, waarbij rmin is de minimale buigradius die het materiaal toelaat.

2) Wanneer r <rminneem rp> rmin. De afrondingsstraal r van het werkstuk wordt verkregen door vormgeven, zelfs als de afrondingsstraal rz van de vormpons is gelijk aan de V-straal r van het werkstuk.

3) Wanneer r/t> 10, moet er rekening gehouden worden met terugvering en moet de radius van de ronding van de pons gecorrigeerd worden.

4) De bodem van de V-vormige buigmatrijs kan worden geopend of ingetrokken met groef of een hoekradius: r'p = (0.6-0.8) (rp + t).

(2) Afrondingsstraal

De grootte van de hoekradius van de matrijs beïnvloedt de buigkracht, de levensduur van de buigmatrijs en de kwaliteit van het buigdeel tijdens het buigproces.

(3) Diepte van de matrijs

(4) Convex en concaaf matrijsafstand c

De grootte van de opening tussen de mannelijke en vrouwelijke matrijs beïnvloedt de buigkracht, de levensduur van de buigmatrijs en de kwaliteit van het buigdeel.

Als de nauwkeurigheid van het buiggedeelte hoog is, moet de waarde van de spleet voldoende worden verkleind en kan c = t worden genomen.

De matrijsspeling van het V-vormige buigstuk hoeft niet te worden ontworpen. Deze kan worden verkregen door de sluithoogte van de pers aan te passen.

(5)U-vormige gebogen convexe en concave matrijsbreedte

2. Ontwerp van positioneringsonderdelen

Omdat de blenk die in de buigmatrijs wordt gevoerd een enkele blenk is, zijn de positioneringsonderdelen die in de buigmatrijs worden gebruikt positioneerplaten of -pennen.

3.Design van het drukken, het lossen en het voeden delen

4.Ontwerp van vaste onderdelen

Inclusief: matrijzenhandgreep, bovenste matrijzenzitting, onderste matrijzenzitting, geleidepost, geleidingsbus, steunplaat, bevestigingsplaat, schroeven, pennen, enz. blanking matrijsontwerp.